Настоящее изобретение относится к способу изготовления покрытых подложек, а также к покрытым подложкам, полученным этим способом, и к их применению.

Постоянной задачей является улучшение свойств определенных подложек, например, в производстве бумаги для создания бумаг, имеющих улучшенные характеристики поверхности, например, в плане гладкости и однородности поверхности, а также структурной стабильности.

Значительная жесткость как преимущественная характеристика, например, может быть достигнута применением полисахаридов, будь то в качестве наполнителей или покрытий. Например, нано- и микрофибриллярная целлюлоза хорошо известна в производстве бумаги как покровный материал, а также в мокрой части, но ее применение в типичных вариантах мокрой части сдерживается высокой стоимостью и потенциальным обилием отходов.

Применению нано- и микрофибриллярной целлюлозы в мокрой части при производстве бумаги/картона весьма препятствует обезвоживание полотна, необходимость в дополнительных затратах либо на высушивание, либо на замедление работы бумагоделательной машины, и, если она используется в качестве агента для поверхностной обработки, она проявляет плохую кроющую способность покрытия.

Растворимость и тонкодисперсная природа материала делают неудовлетворительным его удержание, и, будучи удерживаемым, он, как правило, неэффективно наносится в отношении пространственного распределения в волоконной матрице бумаги.

Поэтому необходимо предотвращать потери такого дорогостоящего материала, как нано- и микрофибриллярная целлюлоза, в пустотах волоконной матрицы бумаги или картона, и необходимо максимально поддерживать структурную целостность поверхности.

Таким образом, целью настоящего изобретения является способ получения покрытых подложек, имеющих хорошие характеристики поверхности, например, в плане гладкости и однородности поверхности, а также структурной стабильности, с предотвращением любой нежелательной потери материала во время производства.

Неожиданно было обнаружено, что нанесение на подложки покрытия из полисахаридного материала в сочетании с грунтовкой из минерального материала, которая способна абсорбировать такой полисахаридный материал, значительно улучшает эффективность применения такого материала, а также качество подложки, например, в плане гладкости и однородности поверхности, поверхностной прочности и жесткости при изгибе, причем проницаемость может быть без труда регулируемой соотношением грунтовки и полисахаридного материала.

Грунтовки из минерального материала в принципе известны, например, из неопубликованной Европейской патентной заявки № 10 168 352.2, но в прототипе нельзя найти никаких указаний на сочетание таких грунтовок из минерального материала со слоями полисахаридного материала, обеспечивающее вышеупомянутые улучшенные характеристики полученной бумаги.

Было найдено, что при использовании грунтовки из минерального материала полисахариды полисахаридного материала не проходят через поверхность подложки и как таковые могут быть внедрены внутрь пористой структуры грунтовки из минерального материала, обеспечивая превосходную кроющую способность и непрерывность тонкого слоя, существенные для создания эффективной концентрации полисахарида на поверхности подложки, которая может быть в особенности полезной, например, в случае нанофибриллярной целлюлозы, где целлюлозный материал удерживается на поверхности подложки в результате абсорбирования фракции наночастиц из нанофибриллярной целлюлозы с in-situ формированием композитного слоя.

Таким образом, вышеуказанная проблема разрешается с помощью способа изготовления покрытых подложек, который характеризуется следующими стадиями, в которых:

- готовят подложку,

- готовят по меньшей мере один минеральный материал,

- готовят полисахаридный материал, включающий один или более полисахаридов,

- наносят на подложку покрытие по меньшей мере из одного минерального материала для получения грунтовочного слоя из минерального материала,

- наносят на грунтовочный слой из минерального материала покрытие из полисахаридного материала, включающего один или более полисахаридов.

Наблюдаемые эффекты представляются связанными с общеизвестным принципом двутавровой балки, в котором балка в этом случае состоит из подложки, такой как лист бумаги или картон, испытывающей высокие нагрузки при изгибе вдоль осевых волокон, которые являются наиболее отдаленными от нейтральной (ненагруженной) оси.

Согласно принципу двутавровой балки, который обычно используют в строительстве, для изгибной жесткости требуется сравнительно небольшое количество материала в области, близкой к нейтральной оси, хотя, конечно, необходимо иметь достаточную прочность по z-направлению для сопротивления расслоению в процессах печати, фальцовки и проклеивания.

Вместо этого принципа, который касается однородного материала, можно вообразить двутавровую балку как представляющую распределение плотности листа; нейтральная ось проходит вдоль центра полотна, который может иметь относительно низкую плотность, и большая часть материала с высокой плотностью сосредоточивается на наружных плоских поверхностях.

Принцип двутавровой балки применим к нано- и микрофибриллярному целлюлозному материалу, а также к другим полисахаридам, таким как крахмал, и т.д., используемым в настоящем изобретении, то есть, чем более структурно плотным является материал, тем более выраженная дифференциация по плотности требуется между наружными слоями, обеспечивающими прочность, и внутренними слоями общей структуры, чтобы максимизировать эффект жесткости, тогда как если общая плотность низка (например, в некаландрированной бумаге), для максимального эффекта может быть использована подобная мостовой ферме конструкция бумаги, и для наружных слоев может сохраняться низкая плотность.

Подходящими подложками согласно настоящему изобретению могут быть бумаги или картоны, например, каландрированные или некаландрированные бумаги или картоны, и могут быть выбраны из группы, включающей стандартную покрытую и непокрытую бумагу, которая может быть бездревесной или включающей древесину (например, PlanoJet, фирма Papyrus AB, Швеция).

Подложки, которые могут быть предпочтительно использованы в настоящем изобретении, выбирают из группы, включающей бумаги для печати, писчие бумаги, бумаги для распечаток, печатные бумаги, синтетические бумаги, нетканые материалы, картон и упаковочные материалы, строительные материалы, такие как декоративные бумаги и строительный картон, и бумаги для отделки поверхностей.

Минеральный материал, который используется в качестве грунтовки на подложке, предпочтительно выбирают из группы, включающей минеральные пигменты и наполнители.

В особенности предпочтительно минеральный материал выбирают из группы, включающей осажденный карбонат кальция (PCC), который может иметь кристаллическую структуру ватерита, кальцита или арагонита; природный размолотый карбонат кальция (GCC), который может быть выбран из мрамора, известняка и/или мела; поверхностно-модифицированный карбонат кальция; доломит; тальк; бентонит; глину; магнезит; белый пигмент сатинит; сепиолит, гантит, диатомит; силикаты; диоксид титана; и их смеси.

В особенно предпочтительном варианте исполнения указанный минеральный материал выбирают из группы, включающей поверхностно-модифицированные карбонаты кальция; более предпочтительно карбонаты кальция, подвергнутые химической поверхностной обработке, представляющие собой продукт реакции природного карбоната кальция с диоксидом углерода и одной или более кислотами, в которой диоксид углерода образуется in-situ в результате кислотной обработки, и/или подается от внешнего источника.

Природный карбонат кальция, используемый для этой реакции, предпочтительно выбирают из группы, включающей мрамор, мел, кальцит, доломит, известняк, и их смеси. В одном предпочтительном варианте исполнения природный карбонат кальция измельчают перед обработкой кислотой и диоксидом углерода. Стадия измельчения может быть проведена с помощью любого общеупотребительного размалывающего устройства, такого как бегуны мелкого помола, известного квалифицированному специалисту.

Подвергнутый химической поверхностной обработке природный карбонат кальция, используемый в настоящем изобретении, получают в виде водной суспензии, имеющей значение рН, измеренное при температуре 20ºС, более 6,0, предпочтительно более 6,5, более предпочтительно свыше 7,0, еще более предпочтительно свыше 7,5.

В одном предпочтительном способе получения водной суспензии природный карбонат кальция, либо тонко измельченный, такой как размолотый, либо нет, суспендируют в воде. Суспензия предпочтительно имеет содержание природного карбоната кальция в пределах диапазона от 1% по весу до 80% по весу, более предпочтительно от 3% по весу до 60% по весу и еще более предпочтительно от 5% по весу до 40% по весу, в расчете на вес суспензии.

В следующей стадии к водной суспензии, содержащей природный карбонат кальция, добавляют кислоту. Кислота при температуре 25ºС предпочтительно имеет значение рКа 2,5 или менее. Если значение рКа при температуре 25ºС составляет 0 или менее, кислоту предпочтительно выбирают из серной кислоты, соляной кислоты или их смесей. Если значение рКа при температуре 25ºС составляет от 0 до 2,5, кислоту предпочтительно выбирают из H2SO3, H2SO4, Н3РО4, щавелевой кислоты или их смесей. Одна или более кислот могут быть добавлены к суспензии в виде концентрированного раствора или более разбавленного раствора. Молярное отношение кислоты к природному карбонату кальция предпочтительно составляет от 0,05 до 4, более предпочтительно от 0,1 до 2.

В качестве альтернативного варианта, также возможно добавление кислоты к воде до того, как в ней суспендируют природный карбонат кальция.

В следующей стадии природный карбонат кальция обрабатывают диоксидом углерода. Если для кислотной обработки природного карбоната кальция используют сильную кислоту, такую как серная кислота или соляная кислота, то диоксид углерода образуется автоматически. Альтернативно или дополнительно, диоксид углерода может быть подведен от внешнего источника.

Кислотная обработка и обработка диоксидом углерода могут быть проведены одновременно, что представляет собой ситуацию, когда используют сильную кислоту. Также возможно проведение сначала кислотной обработки, например, умеренно сильной кислотой, имеющей значение рКа в диапазоне от 0 до 2,5, с последующей обработкой диоксидом углерода, подаваемого от внешнего источника.

Концентрация газообразного диоксида углерода в суспензии, в единицах объема, предпочтительно является такой, что отношение «(объем суспензии):(объем газообразного СО2)» составляет от 1:0,05 до 1:20, еще более предпочтительно от 1:0,05 до 1:5.

В одном предпочтительном варианте исполнения стадию кислотной обработки и/или стадию обработки диоксидом углерода повторяют по меньшей мере однократно, более предпочтительно несколько раз.

После кислотной обработки и обработки диоксидом углерода величина рН водной суспензии, измеренная при температуре 20°С, естественным образом достигает значения более 6,0, предпочтительно более 6,5, более предпочтительно свыше 7,0, еще более предпочтительно свыше 7,5, тем самым с получением природного карбоната кальция, подвергнутого химической поверхностной обработке, в виде водной суспензии, имеющей величину рН более 6,0, предпочтительно более 6,5, более предпочтительно свыше 7,0, еще более предпочтительно свыше 7,5. Если водную суспензию оставляют стоять до достижения равновесия, значение рН составляет более 7. Величина рН свыше 6,0 может быть скорректирована без добавления основания, когда перемешивание водной суспензии продолжают в течение достаточного периода времени, предпочтительно от 1 часа до 10 часов, более предпочтительно от 1 до 5 часов.

В альтернативном варианте, до достижения равновесия, которое возникает при величине рН свыше 7, значение рН может быть повышено до величины более 6 добавлением основания после обработки диоксидом углерода. Может быть использовано любое общеупотребительное основание, такое как гидроксид натрия или гидроксид калия.

Дополнительные подробности относительно приготовления подвергнутого химической поверхностной обработке природного карбоната кальция раскрыты в патентных документах WO 00/39222 и US 2004/0020410 А1, причем содержание этих литературных источников включено здесь в настоящую заявку.

В одном предпочтительном варианте исполнения получения подвергнутого химической поверхностной обработке природного карбоната кальция, природный карбонат кальция вводят в реакцию с кислотой и/или диоксидом углерода в присутствии по меньшей мере одного соединения, выбранного из группы, состоящей из силиката, кремнезема, гидроксида алюминия, алюмината щелочноземельного металла, такого как алюминат натрия или калия, оксида магния или их смесей. По меньшей мере один силикат предпочтительно выбирают из силиката алюминия, силиката кальция или силиката щелочноземельного металла. Эти компоненты могут быть добавлены к водной суспензии, включающей природный карбонат кальция, до добавления кислоты и/или диоксида углерода.

В альтернативном варианте, такой(-кие) компонент(-ты), как силикат, и/или кремнезем, и/или гидроксид алюминия, и/или алюминат щелочноземельного металла, и/или оксид магния, может(-гут) быть добавлен(-ны) к водной суспензии природного карбоната кальция в то время, когда реакция природного карбоната кальция с кислотой и диоксидом углерода уже началась. Дополнительные подробности относительно приготовления подвергнутого химической поверхностной обработке природного карбоната кальция в присутствии по меньшей мере одного из таких компонентов, как силикат, и/или кремнезем, и/или гидроксид алюминия, и/или алюминат щелочноземельного металла, раскрыты в патентном документе WO 2004/083316, причем содержание этого литературного источника включено здесь в настоящую заявку.

Также возможно применение подвергнутого химической поверхностной обработке осажденного карбоната кальция, который предпочтительно получают согласно способу, описанному в заявке ЕР № 2 070 991, а именно введением содержащего осажденный карбонат кальция (PCC) пигмента в контакт с Н3О+-ионами, и по меньшей мере с одним анионом, способным формировать нерастворимые в воде соли кальция, причем указанный анион солюбилизирован в водной среде с образованием суспензии подвергнутого химической поверхностной обработке содержащего PCC пигмента, в которой указанный подвергнутый химической поверхностной обработке PCC включает нерастворимую по меньшей мере частично кристаллическую соль кальция с указанным анионом, образованную на поверхности по меньшей мере части PCC, и создается избыток солюбилизированных ионов кальция.

В одном предпочтительном варианте исполнения минеральный материал имеет удельную площадь поверхности от 1 м2/г до 200 м2/г, более предпочтительно от 20 м2/г до 120 м2/г и еще более предпочтительно от 30 м2/г до 115 м2/г, в особенности предпочтительно от 46 м2/г до 100 м2/г, наиболее предпочтительно от 50 м2/г до 80 м2/г, например, 55 м2/г, измеренную с использованием азота и метода ВЕТ (Брунауэра-Эммета-Теллера) согласно стандарту ISO 9277.

Кроме того, предпочтительно, чтобы минеральный материал имел медианный размер частиц (d50) от 0,01 до 50 мкм, более предпочтительно от 0,05 до 25 мкм, еще более предпочтительно от 0,1 до 10 мкм, в особенности предпочтительно от 0,2 до 5 мкм, например 2,7 мкм, в частности от 0,5 до 1,5 мкм, например 0,8 мкм, измеренный согласно упомянутому ниже методу.

Для частиц, имеющих d50 более 0,5 мкм, весовой медианный размер частиц d50 определяли с использованием прибора Sedigraph 5100 от компании Micromeritics, США. Измерение выполняли в 0,1%-ном по весу водном растворе Na4P2O7. Образцы диспергировали с использованием высокоскоростной мешалки и ультразвука. Для частиц, имеющих d50≤500 нм, определяли объемный медианный размер частиц с использованием прибора Malvern Zetasizer Nano ZS от компании Malvern, Великобритания. Измерение выполняли в 0,1%-ном по весу водном растворе Na4P2O7. Образцы диспергировали с использованием высокоскоростной мешалки и ультразвука.

В одном предпочтительном варианте исполнения минеральный материал представляет собой подвергнутый химической поверхностной обработке природный карбонат кальция, имеющий удельную площадь поверхности в пределах диапазона от 15 до 200 м2/г, и весовой медианный размер частиц в пределах диапазона от 0,1 до 50 мкм. Более предпочтительно, удельная площадь поверхности варьирует в пределах диапазона от 20 до 80 м2/г, и весовой медианный размер частиц в пределах диапазона от 0,5 до 25 мкм. Еще более предпочтительно, удельная площадь поверхности варьирует в пределах диапазона от 30 до 60 м2/г, и весовой медианный размер частиц в пределах диапазона от 0,7 до 7 мкм.

Минеральный материал может быть введен в форме порошка, хотя его предпочтительно вносят в форме суспензии, такой как водная суспензия. В этом случае содержание твердых веществ в суспензии минерального материала предпочтительно составляет от 10 до 80% по весу, более предпочтительно составляет от 20 до 75% по весу, еще более предпочтительно составляет от 30 до 60% по весу, наиболее предпочтительно составляет от 40 до 55% по весу, например 50% по весу.

Возможно сочетание минерального материала со связующими средствами, например, такими как связующие средства на основе стирол-акрилатного латекса, такого как Acronal S360D (фирмы BASF, Людвигсхафен, Германия), чтобы улучшить связывание грунтовки из минерального материала с подложкой.

Дополнительные связующие средства, которые могут быть благоприятно использованы в комбинации с минеральным материалом, выбирают, например, из группы, включающей крахмал, белки, стирол-бутадиеновый латекс, поливиниловый спирт, поливинилацетат и их смеси.

Связующие средства могут быть использованы в количестве от 1 до 30% по весу, предпочтительно от 4 до 20% по весу, более предпочтительно от 5 до 15% по весу, наиболее предпочтительно от 7 до 10% по весу, в расчете на вес сухого минерального материала.

Полисахаридный материал, используемый в настоящем изобретении, включает один или более полисахаридов, которые предпочтительно выбирают из группы, включающей линейные и разветвленные полисахариды, такие как целлюлоза, крахмал, хитин, хитозан, пектин, ксантановую камедь и декстран, и их производные.

Полисахаридные материалы, включающие один или более полисахаридов согласно настоящему изобретению, могут быть использованы в сухом состоянии или в форме суспензий, растворов, дисперсий или эмульсий, или как гели, в частности наногели, в которых жидкостная среда может представлять собой воду или органические растворители.

Они предпочтительно имеют содержание твердых веществ от 0,01% по весу до 50% по весу, предпочтительно от 1 до 15% по весу, более предпочтительно от 3 до 12% по весу, наиболее предпочтительно от 4 до 10% по весу. Как правило, содержание твердых веществ может быть высоким вплоть до концентрации насыщения, в зависимости от вязкости полисахарида.

В особенности предпочтительны наногели, то есть частицы полисахаридов, входящие в состав геля, имеют диаметр в нанометровом диапазоне, то есть меньший или равный 1 мкм, например, от 1 до 200 нм, предпочтительно от 10 до 100 нм, более предпочтительно от 15 до 80 нм, еще более предпочтительно от 20 до 50 нм, наиболее предпочтительно от 25 до 40 нм, например 30 нм.

Оказалось, что комбинация такого полисахаридного материала, в частности наногелей, в качестве верхнего покрытия, нанесенного на грунтовку из абсорбирующего минерального материала, проявляет ряд положительных эффектов. Например, значительно повышается кроющая способность таких слоев на подложках, и получаются подложки с более гладкой поверхностью, а также с более высокой жесткостью при изгибе, по сравнению с непокрытыми подложками, или подложками, покрытыми непосредственно таким полисахаридным материалом без грунтовки из минерального материала.

Даже такие материалы, как крахмал, которые хорошо известны и широко применяются в качестве повышающих прочность агентов, например, в производстве бумаги, будучи нанесенными непосредственно на поверхность подложки либо в мокрой части, либо в качестве проклеивающего средства, могут быть применены гораздо более эффективно в сочетании с абсорбирующей грунтовкой из минерального материала, например, в плане придания листу жесткости, которая не имеет прямого отношения к внутренней или поверхностной прочности как таковой, которая является основной характеристикой, обычно создаваемой крахмалом, что обусловливается тем фактом, что полисахаридный материал, по меньшей мере частично, поглощается слоем грунтовки из минерального материала.

В этом отношении крахмалы, которые могут быть использованы в соответствии с настоящим изобретением, могут быть любыми из общеизвестных в применении для создания покрытий, такими как кукурузный крахмал, крахмал из тапиоки, пшеницы и картофеля, в своей естественной или химически, или термически модифицированной форме, а также катионные крахмалы. Примерами крахмалов, которые применимы в настоящем изобретении, являются модифицированные крахмалы, такие как производимые фирмой Cerestar Cargill (Крефельд, Германия) под торговыми наименованиями С Film TCF 07302, C Film TCF 07311, C Film TCF 07312, C Film TCF 07324, а также катионные крахмалы, такие как C Film HS 05978, любой из которых может быть преобразован в коллоидные крахмальные растворы, которые в особенности полезны в настоящем изобретении, диспергированием крахмального порошка в воде при определенном содержании твердых веществ, например, до 45% по весу, и нагреванием дисперсии, как это известно квалифицированному специалисту в этой области технологии. Согласно настоящему изобретению, крахмалы в принципе также могут быть использованы в форме растворов и дисперсий.

Упомянутый выше эффект от сочетания полисахаридного материала с грунтовкой из минерального материала может быть даже усилен применением нанофибриллярных целлюлозных гелей с in-situ образованием поверхностного нанокомпозита. Это усиление обусловливается характеристиками упрочнения посредством нанофибриллярной структуры в плане развития более широкого диапазона однородной прочности по сравнению с растворимыми связующими средствами.

Таким образом, в одном особенно предпочтительном варианте исполнения полисахаридный материал представляет собой нанофибриллярный целлюлозный гель.

Целлюлоза является структурным компонентом первичной клеточной стенки зеленых растений и представляет собой наиболее распространенное органическое соединение на Земле. Она чрезвычайно интересна для многих вариантов применения и отраслей промышленности.

Целлюлозную пульпу в качестве сырьевого материала вырабатывают из древесины или стеблей растений, таких как конопля, лен и манильская пенька. Волокна пульпы главным образом сформированы целлюлозой и другими органическими компонентами (гемицеллюлозой и лигнином). Макромолекулы целлюлозы (составленные фрагментами молекул β-D-глюкозы с 1-4-гликозидными связями) соединены между собой водородными связями с образованием так называемой первичной фибриллы (мицеллы), которая имеет кристаллические и аморфные домены. Некоторые первичные фибриллы (около 55) формируют так называемую микрофибриллу. Около 250 этих микрофибрилл составляют фибриллу.

Фибриллы распределены в различных слоях (которые могут содержать лигнин и/или гемицеллюлозу) с образованием волокна. Индивидуальные волокна также связаны друг с другом.

Когда волокна становятся очищенными от примесей в результате приложения энергии, они становятся фибриллированными, так как клеточные стенки разрушаются и разрываются на сопряженные ленты, то есть на фибриллы. Если это разрушение продолжается до отделения фибрилл от цельного волокна, вследствие этого высвобождаются фибриллы. Разрушение волокон на микрофибриллы называется «микрофибриллированием». Этот процесс может быть продолжен до тех пор, пока не останется никаких волокон, и получатся только фибриллы наноразмерного масштаба (по толщине).

Если процесс продолжается с разрушением этих фибрилл до все более и более мелких фибрилл, они в конечном итоге становятся целлюлозными фрагментами, или нанофибриллярными гелями. В зависимости от того, насколько далеко заходит эта последняя стадия, некоторые нанофибриллы могут оставаться среди нанофибриллярных гелей. Разрушение до первичных фибрилл может быть названо «нанофибриллированием», где может иметь место плавный переход между двумя режимами. Первичные фибриллы в водной среде формируют гель (метастабильную сетчатую структуру из первичных фибрилл), который может быть назван «нанофибриллярным гелем». Гель, образованный из нанофибрилл, можно рассматривать как содержащий наноцеллюлозу.

Таким образом, нанофибриллярная целлюлоза в контексте настоящего изобретения означает волокна, которые, по меньшей мере частично, разрушены до первичных фибрилл, и нанофибриллярный гель означает гель, который сформирован из этих первичных фибрилл в водной среде (метастабильная сетчатая структура из первичных фибрилл, рассматриваемых в плане предельной мелкозернистости по существу на уровне наноцеллюлозы), в котором имеет место плавный переход между нановолокнами и нанофибриллярным гелем, включая нанофибриллярные гели, содержащие нановолокна в переменном количестве, все из которых охватываются термином «нанофибриллярные целлюлозные гели» согласно настоящему изобретению.

Являются желательными нанофибриллярные гели, поскольку они обычно содержат очень мелкие фибриллы, которые рассматриваются как частично составленные наноцеллюлозой, показывающей повышенную способность связываться самой с собой или с любым другим присутствующим материалом, чем это делают фибриллы, которые не являются столь же мелкими или не проявляют наноцеллюлозной структуры.

Такие нанофибриллярные гели имеются в продаже на рынке, например, под торговым наименованием AVOCEL® MF 40-10 (от фирмы J. Rettenmaier & Sönne GmbH & Co KG, Розенберг, Германия).

Как правило, нанофибриллярные гели, применимые в настоящем изобретении, могут быть получены фибриллированием. В этом отношении фибриллирование означает любой процесс, который главным образом разрушает волокна и фибриллы вдоль их продольной оси, приводя к сокращению диаметра волокон и фибрилл, соответственно.

Размер целлюлозных волокон до фибриллирования в принципе не является решающим. Как правило, могут быть применены любые волокна, имеющиеся в продаже на рынке и пригодные к обработке в устройстве, используемом для этого фибриллирования. В зависимости от их происхождения, целлюлозные волокна могут иметь длину от 50 мм до 0,1 мкм. Преимущественно могут быть использованы такие волокна, а также такие, которые имеют длину предпочтительно от 20 мм до 0,5 мкм, более предпочтительно от 10 мм до 1 мм и обычно от 2 до 5 мм, причем могут быть полезными также более длинные и более короткие волокна.

Предпочтительно, чтобы целлюлозные волокна были приготовлены в форме суспензии, в частности водной суспензии. Такие суспензии предпочтительно имеют содержание твердых веществ от 0,2 до 35% по весу, более предпочтительно от 0,25 до 10% по весу, еще более предпочтительно от 0,5 до 5% по весу, в частности от 1 до 4% по весу, наиболее предпочтительно от 1,3 до 3% по весу, например, 1,5% по весу.

Целлюлозные волокна, которые могут быть применены для получения таких гелей, могут быть такими, которые содержатся в природных, химических, механических, химомеханических, термомеханических бумажных массах. В особенности полезными являются сорта целлюлозы, выбранные из группы, включающей эвкалиптовую целлюлозу, целлюлозу из еловой древесины, целлюлозу из сосновой древесины, целлюлозу из буковой древесины, конопляную целлюлозу, хлопковую целлюлозу, целлюлозу из бамбука, багассу и их смеси. В одном варианте исполнения все это целлюлозное волокно или его часть могут иметь происхождение из стадии регенерации материала, включающего целлюлозные волокна. Таким образом, целлюлоза также может представлять собой регенерированную и/или очищенную от краски целлюлозу.

В одном специальном варианте исполнения целлюлозные волокна могут быть подвергнуты фибриллированию в присутствии по меньшей мере одного наполнителя и/или пигмента с образованием предпочтительного нанофибриллярного целлюлозного геля. Фибриллирование выполняют, пока не образуется гель, причем образование геля подтверждается мониторингом вязкости в зависимости от скорости сдвига. При поэтапном увеличении скорости сдвига получается определенная кривая, отражающая снижение вязкости. Если затем скорость сдвига поэтапно снижается, вязкость возрастает опять, но соответствующие значения в пределах по меньшей мере части диапазона скоростей сдвига, когда сдвиговая деформация достигает нуля, являются меньшими, чем при увеличении скорости сдвига, что графически выражается явным гистерезисом, когда величину вязкости наносят на график относительно скорости сдвига. Как только наблюдается такое поведение, образуется нанофибриллярный целлюлозный гель, пригодный в настоящем изобретении.

По меньшей мере один наполнитель и/или пигмент, применяемый при фибриллировании целлюлозных волокон, предпочтительно выбирают из группы, включающей: осажденный карбонат кальция (PCC); природный размолотый карбонат кальция (GCC); поверхностно-модифицированный карбонат кальция; доломит; тальк; бентонит; глину; магнезит; белый пигмент сатинит; сепиолит, гантит, диатомит; силикаты; и их смеси. В особенности предпочтительны осажденный карбонат кальция, который может иметь кристаллическую структуру ватерита, кальцита или арагонита, и/или природный размолотый карбонат кальция, который может быть выбран из мрамора, известняка и/или мела.

В одном специальном варианте исполнения может быть благоприятным использование ультратонкого тонкодисперсного призматического, скаленоэдрического или ромбоэдрического осажденного карбоната кальция.

Наполнитель(-ли) и/или пигмент(-ты) может(-гут) быть использован(-ны) в форме порошка, хотя предпочтительно их добавляют в форме суспензии, такой как водная суспензия. В этом случае содержание твердых веществ в суспензии не является решающим в той мере, насколько получается перекачиваемая жидкость.

В одном предпочтительном варианте исполнения частицы наполнителя и/или пигмента, используемых для фибриллирования целлюлозных волокон, имеют медианный размер частиц от 0,01 до 15 мкм, предпочтительно от 0,1 до 10 мкм, более предпочтительно от 0,3 до 5 мкм, в частности от 0,5 до 4 мкм, и наиболее предпочтительно от 0,7 до 3,2 мкм, например 2 мкм, причем, как упомянуто выше, для частиц, имеющих медианный размер частиц d50 более 0,5 мкм, весовой медианный размер частиц d50 определяли с использованием прибора Sedigraph 5100, и для частиц, имеющих медианный размер частиц d50≤500 нм, объемный медианный размер частиц определяли с использованием прибора Malvern Zetasizer Nano ZS.

В ходе процесса фибриллирования размер наполнителя(-лей) и/или пигмента(-тов), а также размер волокон может изменяться.

Таким образом, фибриллированные волокна, также называемые фибриллами, которые включают агрегаты целлюлозных молекул, могут иметь диаметр от 1 до 200 нм, предпочтительно от 10 до 100 нм, более предпочтительно от 15 до 80 нм, еще более предпочтительно от 20 до 50 нм, наиболее предпочтительно от 25 до 40 нм, например 30 нм, определяемый как объемный медианный размер частиц с помощью прибора Malvern Zetasizer Nano ZS.

Длина таких фибрилл, которая может чрезвычайно варьировать в зависимости от источника целлюлозы и способа получения, типично может составлять от 1 до 5000 мкм, предпочтительно от 10 до 2000 мкм, более предпочтительно от 50 до 1000 мкм, наиболее предпочтительно от 100 до 500 мкм, и была определена по изображениям сканирующего электронного микроскопа (SEM), где длину измеряли сравнением с масштабной шкалой.

Объединение волокон и по меньшей мере одного наполнителя и/или пигмента может быть проведено добавлением наполнителя и/или пигмента к волокнам в одной или нескольких стадиях. Также и волокна могут быть добавлены к наполнителю и/или пигменту в одной или нескольких стадиях. Наполнитель(-ли) и/или пигмент(-ты), а также волокна, могут быть добавлены целиком или порциями до или во время стадии фибриллирования. Однако предпочтительным является добавление перед фибриллированием.

Весовое отношение волокон к наполнителю(-лям) и/или пигменту(-там) в расчете на сухой вес предпочтительно составляет от 1:33 до 10:1, более предпочтительно от 1:10 до 7:1, еще более предпочтительно от 1:5 до 5:1, типично от 1:3 до 3:1, в частности от 1:2 до 2:1, и наиболее предпочтительно от 1:1,5 до 1,5:1, например 1:1.

Дозирование наполнителя и/или пигмента может иметь решающее значение. Если имеется слишком много наполнителя и/или пигмента, это может повлиять на образование геля. Таким образом, если в конкретной комбинации формирование геля не наблюдается, то могло бы понадобиться сокращение количества наполнителя и/или пигмента.

Кроме того, в одном варианте исполнения композицию выдерживают в течение от 2 до 12 часов, предпочтительно от 3 до 10 часов, более предпочтительно от 4 до 8 часов, например 6 часов, до проведения фибриллирования ее, так как это в идеальном случае ведет к набуханию волокон, облегчающему фибриллирование.

Набухание волокон может быть облегчено выдерживанием при повышенном значении рН, а также добавлением растворителей целлюлозы типа, например, комплекса этилендиамина и меди(II), тартрата железа-натрия, или раствора хлорида лития в диметилацетамиде, или любым другим методом, известным в технологии.

Фибриллирование проводят с помощью любого пригодного для этого устройства. Устройство предпочтительно представляет собой гомогенизатор. Оно также может быть фрикционной мельницей сверхтонкого помола, такой как Supermasscolloider от фирмы Masuko Sangyo Co. Ltd, Япония, или устройством, описанным в патентных документах US 6214163 или US 6183596.

Пригодными для фибриллирования являются любые имеющиеся в продаже на рынке гомогенизаторы, в частности гомогенизаторы высокого давления, в которых суспензии под высоким давлением продавливаются через узкое отверстие, которое может включать клапан, и выбрасываются из узкого отверстия под высоким давлением на твердую ударную поверхность непосредственно перед узким отверстием, тем самым с уменьшением размера частиц. Давление может создаваться насосом, таким как поршневой насос, и ударная поверхность может включать ударное кольцо, протяженное вокруг круглого отверстия клапана. Одним примером гомогенизатора, который может быть использован в настоящем изобретении, является Ariete NS2006L от фирмы GEA Niro Soavi. Однако, между прочим, могут быть применены такие гомогенизаторы, как серии APV Gaulin, серии HST HL или серии Alfa Laval SHL.

Кроме того, в настоящем изобретении могут быть с пользой применены такие устройства, как фрикционные мельницы сверхтонкого помола, например Supermasscolloider.

Дополнительные подробности в отношении получения нанофибриллярного целлюлозного геля в присутствии по меньшей мере одного наполнителя и/или пигмента могут быть заимствованы из Европейской патентной заявки № 2236545.

Кроме того, является предпочтительным комбинирование таких гелей, полученных в присутствии наполнителей и/или пигментов, с дополнительными добавочными нефибриллированными волокнами, и/или по меньшей мере с одним дополнительным наполнителем, и/или пигментом после формирования геля.

В этом отношении добавочные нефибриллированные волокна предпочтительно выбирают из целлюлозных волокон, как определено выше. Однако в процессе способа согласно настоящему изобретению также могут быть с выгодой использованы другие волокнистые материалы в качестве добавочных нефибриллированных волокон.

По меньшей мере один дополнительный наполнитель и/или пигмент может быть выбран из группы, включающей: осажденный карбонат кальция (PCC); природный размолотый карбонат кальция (GCC); поверхностно-модифицированный карбонат кальция; доломит; тальк; бентонит; глину; магнезит; белый пигмент сатинит; сепиолит, гантит, диатомит; силикаты; и их смеси. В особенности предпочтительны осажденный карбонат кальция, который может иметь кристаллическую структуру ватерита, кальцита или арагонита, и/или природный размолотый карбонат кальция, который может быть выбран из мрамора, известняка и/или мела.

В одном специальном варианте исполнения может быть благоприятным использование ультратонкого тонкодисперсного призматического, скаленоэдрического или ромбоэдрического осажденного карбоната кальция.

Эти дополнительные наполнитель(-ли) и/или пигмент(-ты) может(-гут) быть использован(-ны) в форме порошка, хотя предпочтительно их добавляют в форме суспензии, такой как водная суспензия. В этом случае содержание твердых веществ в суспензии не является решающим в той мере, насколько получается перекачиваемая жидкость.

Однако оказалось в особенности благоприятным, если по меньшей мере один дополнительный наполнитель и/или пигмент представляет собой скорее тонкодисперсный продукт в плане размера частиц, и, в частности, предпочтительно включает по меньшей мере одну фракцию частиц, имеющих медианный диаметр d50 в нанометровом диапазоне, в отличие от пигмента(-тов) и/или наполнителя(-лей), используемых для формирования геля, которые скорее являются более крупнозернистыми.

Таким образом, дополнительно является предпочтительным, чтобы частицы по меньшей мере одного добавочного наполнителя и/или пигмента имели медианный размер частиц от 0,01 до 5 мкм, предпочтительно от 0,05 до 1,5 мкм, более предпочтительно от 0,1 до 0,8 мкм и наиболее предпочтительно от 0,2 до 0,5 мкм, например 0,3 мкм, причем, как было упомянуто выше, для частиц, имеющих медианный размер частиц d50 более 0,5 мкм, весовой медианный размер частиц d50 определяли с использованием прибора Sedigraph 5100, и для частиц, имеющих медианный размер частиц d50≤500 нм, объемный медианный размер частиц определяли с использованием прибора Malvern Zetasizer Nano ZS.

Дополнительные подробности в отношении нанофибриллярного целлюлозного геля, объединенного с добавочными нефибриллированными волокнами, и/или дополнительными наполнителями и/или пигментами после формирования такого геля, могут быть взяты из неопубликованных Европейских патентных заявок № 10161166.3 и 10161173.9.

Минеральный материал, а также любой из наполнителей и/или пигментов, используемые в нанофибриллярных целлюлозных гелях, могут быть связаны с диспергаторами, такими как диспергаторы, выбранные из группы, включающей гомополимеры или сополимеры поликарбоновых кислот и/или их солей или производных, таких как сложные эфиры, на основе, например, акриловой кислоты, метакриловой кислоты, малеиновой кислоты, фумаровой кислоты, итаконовой кислоты, например, акриламид или сложные эфиры акриловой кислоты, такие как метилметакрилат, или их смеси; полифосфаты щелочных металлов, фосфоновая, лимонная и винная кислоты и их соли или сложные эфиры; или их смеси.

Минеральный материал, а также полисахаридный материал, могут быть нанесены в виде покрытия на подложку, или грунтовку из минерального материала, соответственно, с помощью любого общеизвестного оборудования для нанесения покрытий на подложки, например, нанесением покрытия вручную стержневым методом, поливным нанесением покрытия, нанесением покрытия шаберным устройством, нанесением покрытия ножевым устройством, и тому подобным, известным в технологии.

В особенности предпочтительными, в частности, в лабораторном масштабе, являются настольные устройства для нанесения покрытий, такие как производятся фирмой Erichsen GmbH & Co. KG, Хемер, Германия, в которых различные стержни, такие как различные обмотанные проволокой стержни, могут быть использованы в зависимости от желательных величин удельного веса покрытий.

Для достижения оптимальной величины покрытия в расчете на единицу площади может быть полезным нанесение большего количества продукта впереди стержня перед его протяжкой. Этим обеспечивается то, что будет достаточным количество наносимого в виде покрытия продукта, и в случае оставшегося продукта, такого как волокна, если используются нанофибриллярные гели, он может быть снят стержнем.

Этот последний признак также может служить как средство регенерации удерживаемой доли волокон, в то же время с подведением растворимой и нанодисперсной фракции в структуру покрытия. Такой процесс фильтрации может быть использован для сокращения энергии при изготовлении, если нанофибриллярные целлюлозные гели применяются для привлечения селективной фильтрации и повторного использования волоконной фракции для дальнейшего получения целлюлозного геля, тем самым дополнительно избегая нарастания вязкости при производстве и связанной с этим потери энергии, а также эффективной обработки, если необходимо, и поэтому достигая сокращения потенциальных затрат во всем цикле изготовления нано- и микрофибриллярной целлюлозы.

Таким образом, нанесение абсорбирующей грунтовки из минерального материала также может быть применено для содействия процессу фильтрации, чтобы поглощать упрочняющую жидкостную фазу из менее тщательно очищенного волоконного целлюлозного материала.

Такая процедура также может обеспечивать лучшую эффективность выполняемого на месте производства процесса нанофибриллирования, и тем самым предусматривает полунепрерывную экстракцию важного наногеля в эффективном циклическом процессе путем возвращения избытка микроволоконных остатков, создаваемого в ходе процесса нанесения покрытия.

Благоприятные возможности экономии материала подложки могут быть легко определены: например, могут быть снижены затраты на очистку при производстве бумаги, и/или применено более высокое содержание наполнителя, или же может быть использовано большее количество регенерированного волокна. Улучшенные свойства поверхности также способствуют регулированию проницаемости как для более совершенной пригодности к печати, так и для экономичного изготовления барьерных слоев.

Однако если при поверхностной обработке также используют более крупнозернистую фракцию, то предполагаемое нанесение потребовало бы применения бесконтактного способа, или нанесения устройством типа проклеечного пресса во избежание гель-фильтрации в сдвиговых элементах. Кроме того, может быть полезным применение элементов воздушного ракеля, чтобы сдувать избыточное покрытие.

Нецеллюлозный полисахаридный материал, например, такой как полисахаридный материал на основе крахмала, не будет создавать таких проблем, и может быть непосредственно нанесен с использованием раскатывающего стержня.

Минеральный материал, а также полисахаридный материал, могут быть независимо друг от друга нанесены в виде покрытия на подложку и/или грунтовку из минерального материала, соответственно, в один или несколько слоев.

Общий вес покрытия грунтовки из минерального материала может составлять от 2 гм-2 до 50 гм-2, предпочтительно от 5 гм-2 до 40 гм-2, более предпочтительно от 7 гм-2 до 30 гм-2, наиболее предпочтительно от 8 гм-2 до 25 гм-2.

Общий вес покрытия из полисахаридного материала может составлять от 0,5 гм-2 до 20 гм-2, предпочтительно от 1 гм-2 до 15 гм-2, более предпочтительно от 2 гм-2 до 11 гм-2, наиболее предпочтительно от 3 гм-2 до 5 гм-2.

Дополнительным аспектом настоящего изобретения является создание покрытой подложки, полученной подробно описанным выше способом.

Таким образом, дополнительным аспектом настоящего изобретения является покрытая подложка, включающая грунтовку из минерального материала, и покрытие, включающее полисахаридный материал, включающий один или более полисахаридов, причем, в зависимости от применяемого полисахаридного материала, полисахаридный материал может быть частично или полностью абсорбирован грунтовкой из минерального материала. Также возможно, что часть полисахаридного материала, например, такая как целлюлозные волокна, покрывает минеральный материал, тогда как остальной полисахаридный материал поглощается грунтовкой из минерального материала.

В одном предпочтительном варианте исполнения покрытая подложка представляет собой покрытую бумагу, как определено выше.

Наконец, еще одним аспектом настоящего изобретения является применение покрытых подложек согласно изобретению в качестве упаковочного материала, композитов, барьерных слоев, пропечатываемых поверхностей, армирующих элементов и/или связующих средств.

Описанные ниже фигуры, примеры и эксперименты служат для иллюстрирования настоящего изобретения и никоим образом не должны его ограничивать.

Описание фигур

Описываемые ниже SEM-изображения были получены в стадиях, в которых закрепляют образец на держателе образца, покрывают этот образец золотом, чтобы сделать его электропроводным, затем помещают образец в высоковакуумную камеру SEM-устройства (сканирующего электронного микроскопа) (вакуум приблизительно 2-3×10-5 бар (2-3 Па), комнатная температура, напряжение 30 кВ, рабочее расстояние 10 мм) и начинают съемку изображения. Когда было сначала проведено приготовление образца, это оговорено.

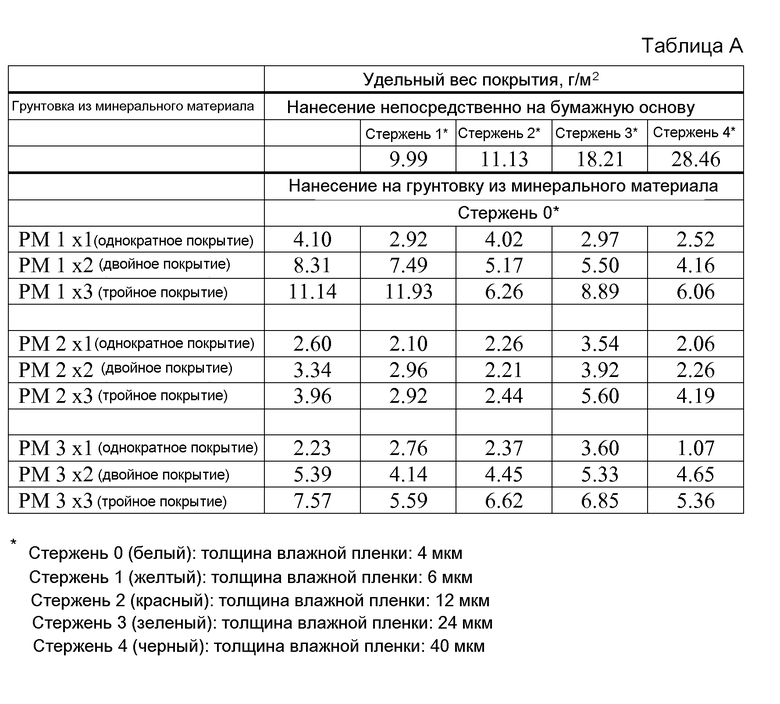

Фигура 1 показывает SEM-изображение подвергнутого химической поверхностной обработке природного карбоната кальция. Образец был приготовлен напылением его с помощью распылительного устройства на фильтровальную бумагу. Затем фильтровальную бумагу со слоем образца высушили при комнатной температуре.

Фигуры 2(а) и (b) показывают SEM-изображения имеющегося в продаже на рынке нанодисперсного целлюлозного геля при различных увеличениях после сублимационной сушки. Образцы, имеющие содержание твердых веществ 10% по весу материала в воде, были подвергнуты шоковому замораживанию жидким азотом, с последующей сублимационной сушкой подвергнутого шоковому замораживанию образца в вакууме (давление приблизительно 0,080 мбар (8 Па), температура приблизительно -55°С).

Фигура 3 показывает SEM-изображения нанофибриллярного целлюлозного геля, сформированного в присутствии карбоната кальция (а) после сублимационной сушки, (b) в виде суспензии, напыленной на фильтровальную бумагу и затем высушенной. Образец (а), имеющий содержание твердых веществ 0,5% по весу материала в воде, был подвергнут шоковому замораживанию жидким азотом, с последующей сублимационной сушкой подвергнутого шоковому замораживанию образца в вакууме (давление приблизительно 0,080 мбар (8 Па), температура приблизительно -55ºС). Образец (b), имеющий содержание твердых веществ 0,5% по весу материала в воде, был напылен с помощью распылительного устройства на фильтровальную бумагу. Фильтровальная бумага со слоем образца была высушена при комнатной температуре.

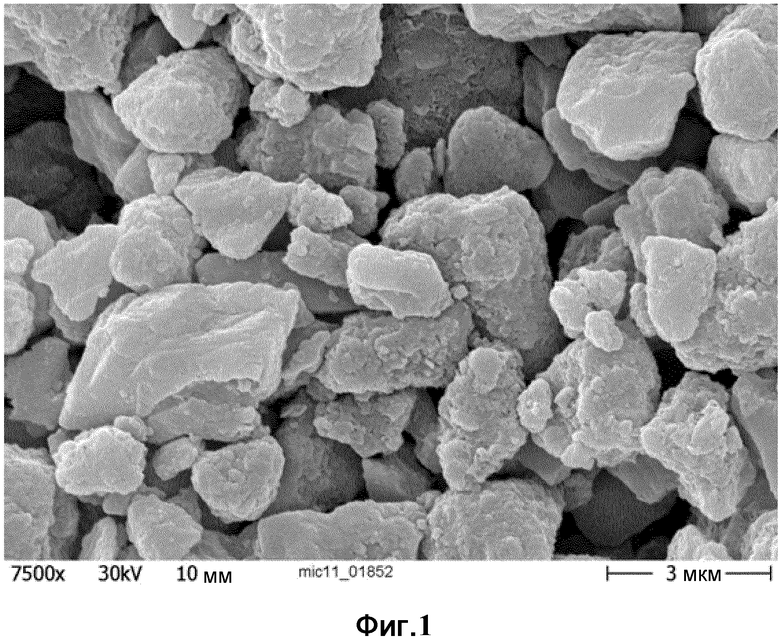

Фигура 4 показывает удельные веса покрытия (поглощения) различных полисахаридных материалов на непокрытых и имеющих минеральный материал подложках, соответственно, в зависимости от дозированного нанесенного объема.

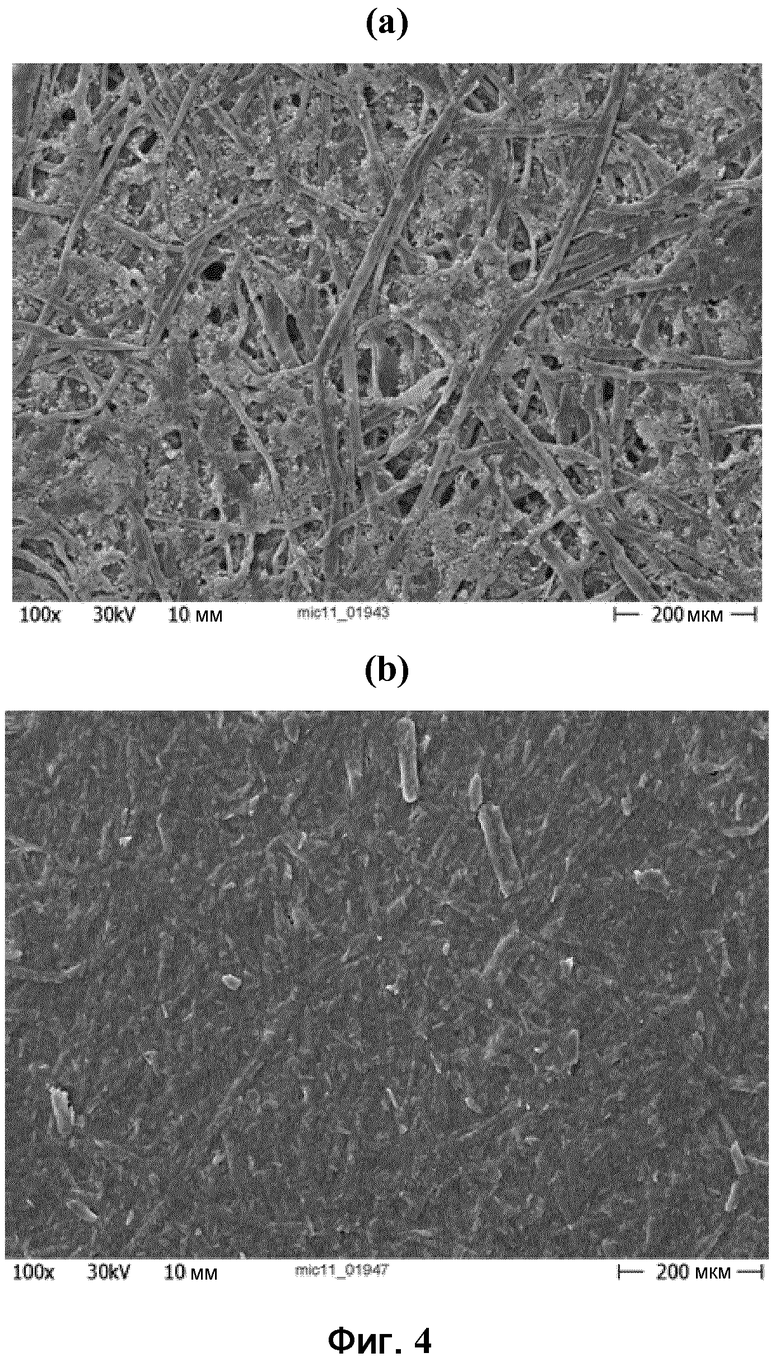

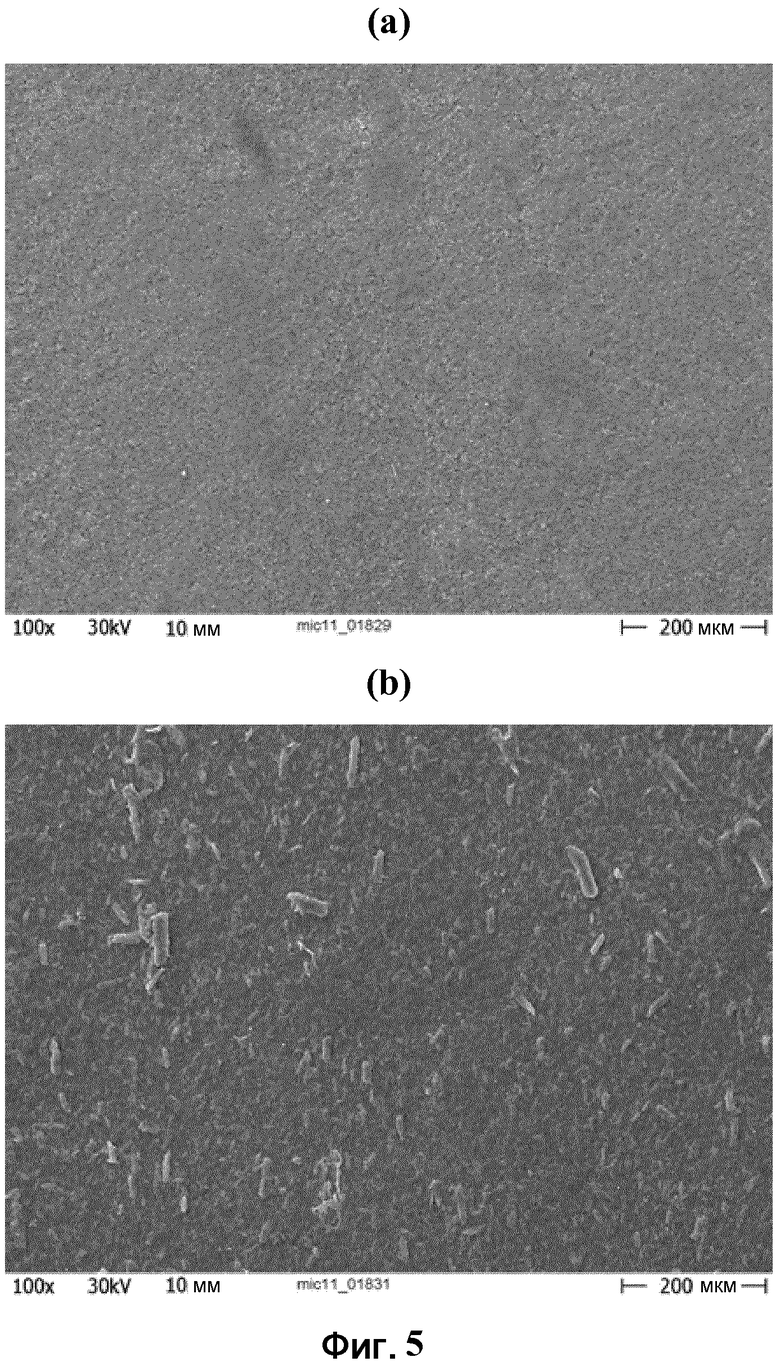

Фигура 5 показывает SEM-изображения некаландрированной бумажной основы, самой по себе (фигура 5а) и покрытой имеющимся в продаже на рынке нанодисперсным целлюлозным гелем (троекратное нанесение) (фигура 5b).

Фигура 6 показывает SEM-изображения некаландрированной бумажной основы, покрытой только минеральным материалом (фигура 6а), и покрытой тройным слоем имеющегося в продаже на рынке нанодисперсного целлюлозного геля поверх слоя минерального материала (фигура 6b).

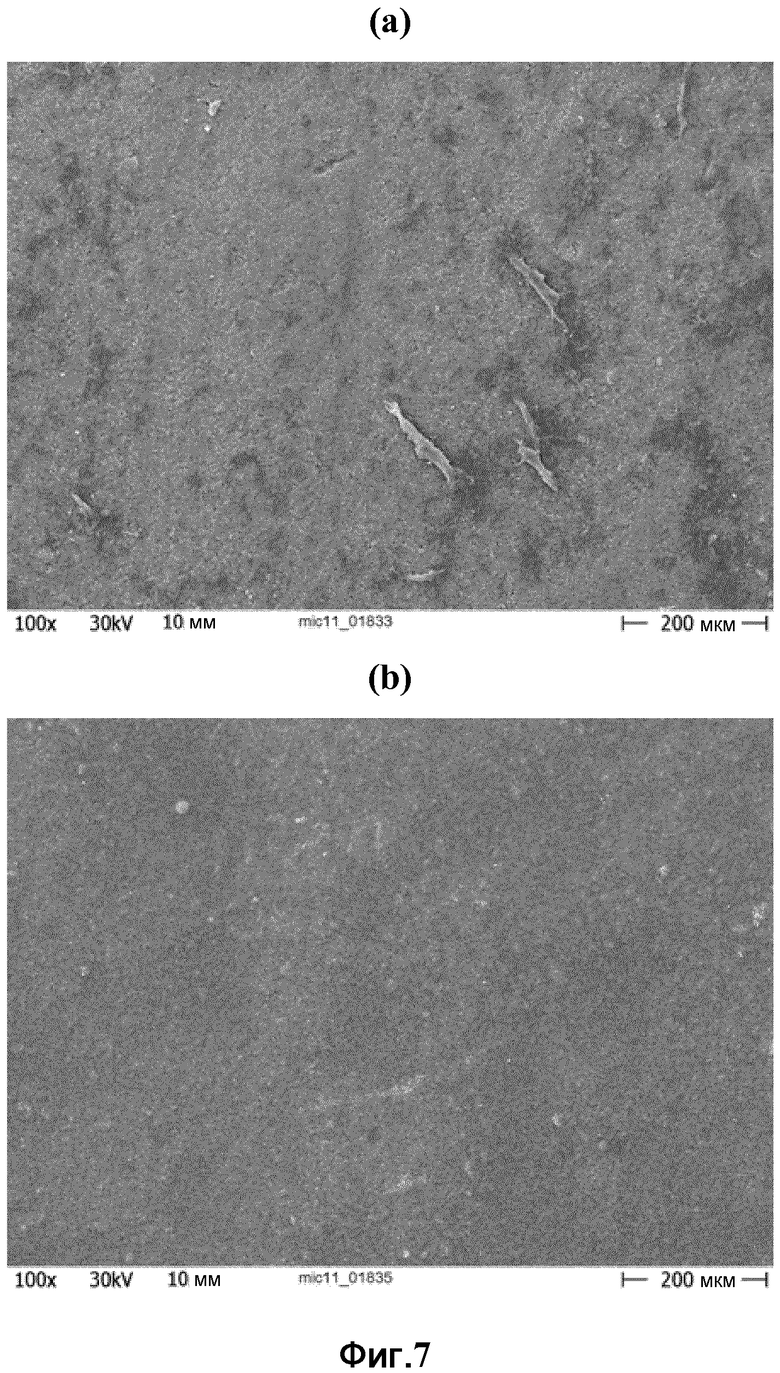

Фигура 7 показывает SEM-изображения бумажной основы, загрунтованной минеральным материалом и затем покрытой нанофибриллярным целлюлозным гелем, сформированным в присутствии карбоната кальция (фигура 7а) и крахмального материала (фигура 7b).

Фигура 8 показывает SEM-изображение поперечного сечения волокна, удерживаемого в имеющемся в продаже на рынке целлюлозном геле, в слое грунтовки из абсорбирующего минерального материала на некаландрированной бумажной основе.

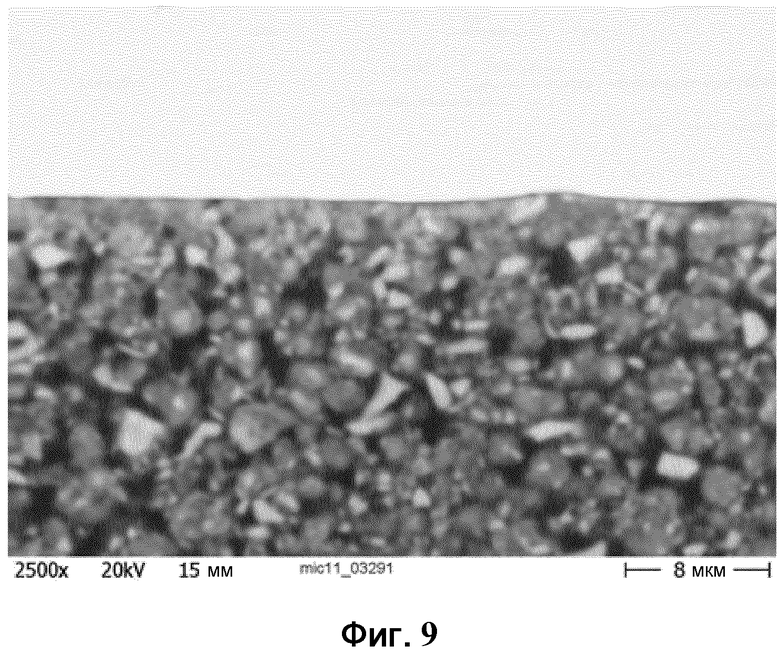

Фигура 9 показывает SEM-изображение поперечного сечения крахмального материала, поглощенного поверхностью слоя грунтовки из минерального материала на некаландрированной бумажной основе.

Фигура 10 представляет иллюстрацию значений шероховатости выбранных покрытых образцов.

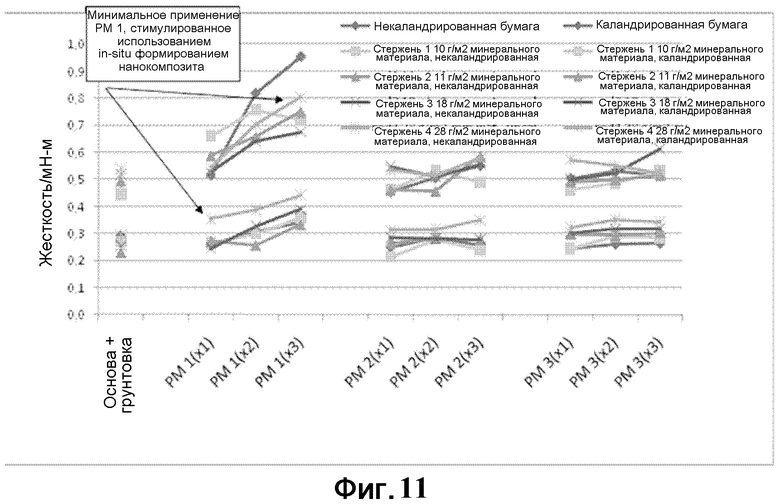

Фигура 11 представляет иллюстрацию жесткости при изгибе некаландрированных и каландрированных бумаг, загрунтованных возрастающими количествами минерального материала и покрытых возрастающими количествами имеющегося в продаже на рынке целлюлозного геля, причем целлюлозный гель включает наполнитель и крахмальный материал.

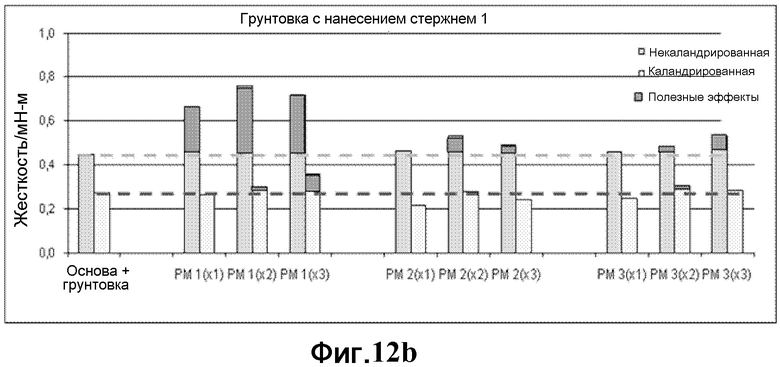

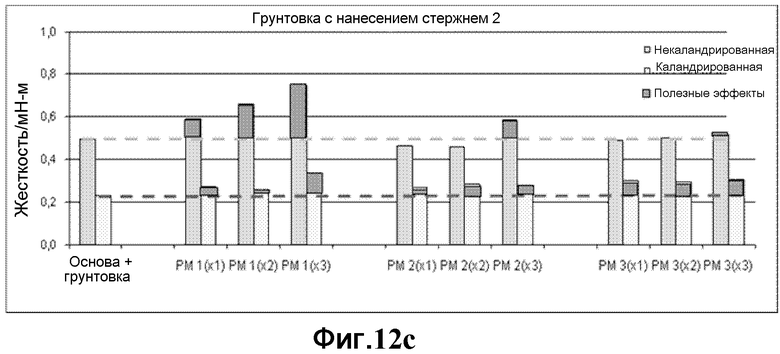

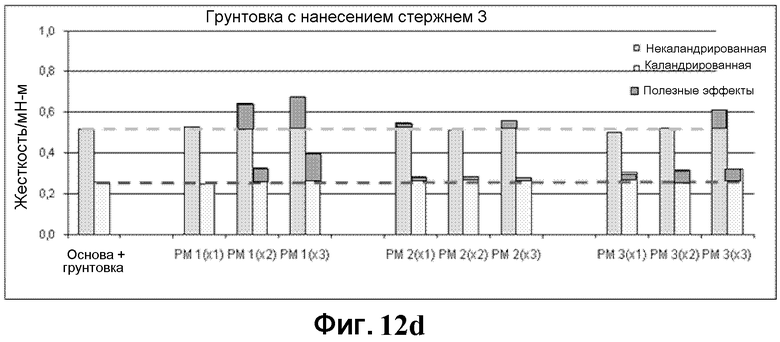

Фигура 12а)-е) представляет более подробные иллюстрации жесткости при изгибе некаландрированных и каландрированных бумаг, загрунтованных возрастающими количествами минерального материала и покрытых возрастающими количествами имеющегося в продаже на рынке целлюлозного геля, причем целлюлозный гель включает наполнитель и крахмальный материал, показывающие преимущества настоящего изобретения.

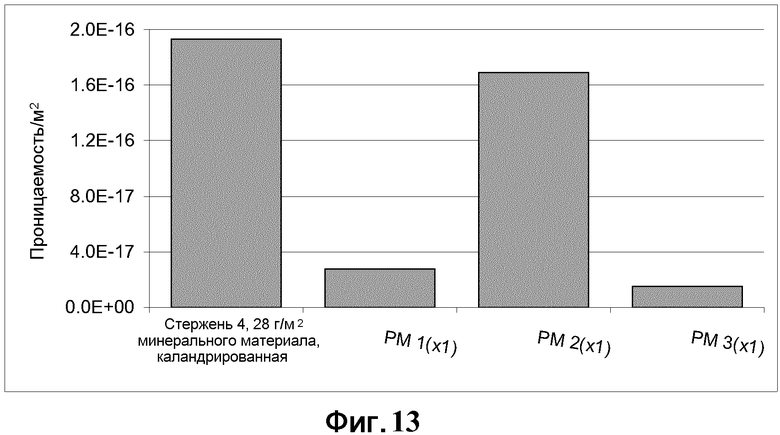

Фигура 13 представляет иллюстрацию проницаемости некаландрированных и каландрированных бумаг, загрунтованных возрастающими количествами минерального материала и покрытых возрастающими количествами имеющегося в продаже на рынке целлюлозного геля, причем целлюлозный гель включает наполнитель и крахмальный материал.

ПРИМЕРЫ

1. Материалы

Подложка: стандартная непокрытая бездревесная бумага для распечаток с удельным весом 80 г/м2 (PlanoJet, фирма Papyrus AB, Швеция).

Минеральный материал: подвергнутый химической поверхностной обработке природный измельченный карбонат кальция (Omyajet B6606; фирма Omya AG, Офтринген, Швейцария; см. фигуру 1); весовой медианный диаметр частиц d50=2,70 мкм (Sedigraph 5100); удельная площадь поверхности=56 м2/г; в форме водной суспензии, имеющей содержание твердых веществ 50% по весу в отношении минерального материала;

Минеральный материал был смешан с 10% по весу связующего средства на основе стирол-акрилатного латекса (Acronal S360D; фирма BASF, Людвигсхафен, Германия), в расчете на количество минерального материала, и разбавлен до достижения общего содержания твердых веществ 40% по весу.

Полисахаридный материал:

РМ 1: ARBOCEL MF 40-10 (фирмы J. Rettenmeyer und Sönne GmbH & Co. KG, Розенберг, Германия), нанодисперсная целлюлоза, имеющая содержание твердых веществ 10% по весу, медианный диаметр частиц (волокон) <1 мкм и мокрый ситовой остаток при 25 мкм <0,2% по весу (см. фигуру 2).

РМ 2: нанофибриллярный целлюлозный гель, сформированный в присутствии карбоната кальция с использованием дискового диссольвера, и затем фибриллированием с использованием устройства Supermasscolloider (см. фигуру 3).

180 г сухой эвкалиптовой целлюлозы, 5820 г водопроводной воды и 18 г средства Omyacarb 1 AV (приобретенного у фирмы Omya AG; тонкодисперсный порошок карбоната кальция, изготовленный из высокочистого белого мрамора; весовой медианный размер частиц d50 составляет 1,7 мкм по измерению прибором Malvern Mastersizer X) (при соотношении «целлюлоза:наполнитель» 10:1, сухой вес/сухой вес) перемешивали с использованием мешалки Pendraulik при скорости вращения 2000 об/мин с установленным диспергирующим диском (диаметром d=70 мм) в течение по меньшей мере 10 минут. Эту смесь обрабатывали с использованием прибора Supermasscolloider, как описано ниже.

Вышеуказанную композицию обрабатывали во фрикционной мельнице сверхтонкого помола (Supermasscolloider от фирмы Masuko Sangyo Co. Ltd, Япония (модель MKCA 6-2)) со встроенными камнями из карбида кремния, имеющим класс зернистости 46 (размер зернистости 297-420 мкм). Зазор между камнями был установлен на «-50» мкм (динамическая 0-точка, как описано в приложенном изготовителем руководстве). Скорость вращения мельницы была настроена на 2500 об/мин для проходов 1-5, на 2000 об/мин для проходов 6 и 7, на 1500 об/мин для проходов 8 и 9, на 1000 об/мин для проходов 10 и 11, на 750 об/мин для проходов 12 и 13 и на 500 об/мин для проходов 14 и 15.

PM 3: раствор катионного крахмала (C-FILM 05978; от фирмы Cargill International S.A, 1206 Женева, Швейцария), приготовленный с концентрацией 12% по весу твердых веществ.

Сравнительные примеры

Для сравнительных примеров вышеупомянутые полисахаридные материалы были нанесены в виде покрытия непосредственно на подложку, то есть без грунтовки из минерального материала, с использованием описанного ниже оборудования.

Соответствующие изобретению примеры

Чтобы проиллюстрировать выгоды от комбинирования полисахаридного материала с грунтовкой из минерального материала согласно изобретению, и тем самым от предотвращения проникновения полисахаридов, в частности целлюлозного волоконного материала, через поверхность, непосредственно на бумажную основу сначала был нанесен по отдельности бимодально пористый покровный слой (то есть, имеющий внутричастичные поры и межчастичные поры), состоящий из минерального материала.

Покровная композиция минерального материала была нанесена на бумажную основу с использованием серии различных обмотанных проволокой стержней на стендовом устройстве для нанесения покрытий (от фирмы Erichsen GmbH & Co. KG, Хемер, Германия), чтобы создать покрытия в диапазоне различных удельных весов (см. таблицу ниже).

Затем эти листы были покрыты вышеописанными полисахаридными материалами РМ 1, РМ 2 и РМ 3, соответственно, каждый из которых также был нанесен с образованием покрытия с тремя различными величинами удельного веса в расчете на единицу площади.

2. Методы

Самый тонкий стержень, имеющийся в стендовом устройстве для нанесения покрытий, использовали, когда требовалось только легкое покрытие.

Вследствие высокого содержания воды в полисахаридных материалах проблемой становилось возникновение волнистости бумаги, в частности, если наносились увеличенные количества. Эта проблема была разрешена удерживанием бумаги по возможности в гладком состоянии во время высушивания, и, в случае более высоких нанесенных весовых количеств, между нанесениями многочисленных слоев.

Также было обнаружено, что для достижения оптимальной кроющей способности покрытия большое количество продукта должно быть нанесено впереди стержня перед его протяжкой. Этим обеспечивается то, что будет достаточным количество наносимого в виде покрытия тонкодисперсного фибриллярного геля, и остальные волокна могут быть сняты стержнем.

Из приведенной ниже таблицы могут быть заимствованы удельные веса покрытий, достижимые при использовании различных стержней для грунтовок на основе смесей минерального материала и латекса, а также для слоев геля, нанесенных в виде покрытий либо на самое бумажную основу, либо на грунтовку из смеси минерального материала и латекса.

Для каждой загрунтованной подложки, как правило, имеет место сокращение поглощения полисахаридного материала по мере возрастания удельного веса покрытия, составленного слоями грунтовки. Это является четким показателем того, что поглощение полисахаридного материала непокрытой бумагой определяется пористостью матрицы бумажных волокон, то есть кроющая способность на непокрытой бумаге является очень плохой, и только когда наносят слой пигментированного покрытия, удержание полисахаридного материала на поверхности улучшает кроющую способность. Поэтому поглощение материала соотносится с проницаемостью, шероховатостью, или, когда нанесено покрытие, обратно пропорциональное величине покрытия в расчете на единицу площади.

Затем бумаги были подвергнуты каландрированию при температуре 90ºС под нагрузкой 40 бар (4 МПа) в 4 проходах с одиночным захватом с использованием каландра Voith фирмы HB-THERM, серии 3.

3. Характеристики

3.1. Кроющая способность

Кроющую способность оценивали по существу визуально с помощью SEM-изображений при использовании детектора вторичных электронов в растровом электронном микроскопе LEO 435 VPi SEM.

Для этой цели образцы были закреплены лентой на стандартном алюминиевом держателе образцов и предварительно покрыты слоем золота толщиной 50 нм.

Фигура 5 показывает SEM-изображения некаландрированной бумажной основы, самой по себе (фигура 5а) и покрытой материалом РМ 1, то есть имеющимся в продаже на рынке целлюлозным гелем (троекратное нанесение), без грунтовки из минерального материала (фигура 5b).

Как можно видеть из фигуры 5b, хотя имеет место относительно хорошая кроющая способность РМ 1 (×3), все еще четко проявляются нижележащие волокна, и происходит некоторое проникновение геля в лист.

Как можно видеть из фигуры 6, показывающей SEM-изображения некаландрированной бумажной основы, покрытой только минеральным материалом (стержень 4) (фигура 6а), и покрытой тройным слоем РМ 1 поверх слоя минерального материала (стержень 4) (фигура 6b), волокна бумажной основы уже более не идентифицируются, хотя четко различимы остаточные целлюлозные фибриллы.

Как только бумажную основу покрывают минеральным материалом, уже больше невозможно увидеть индивидуальные волокна бумажной основы, и покрытие ее материалом РМ 1 показывает полную кроющую способность.

Это ясно показывает, что грунтовка из минерального материала обеспечивает улучшение кроющей способности целлюлозного геля.

Образцы, загрунтованные слоем минерального материала (стержень 4) и затем покрытые материалом РМ 2 (×3), проявляют некоторые светлые и темные участки в SEM-изображении (Фигура 7а). Образцы, затем покрытые материалом РМ 3 (×3), показывают сравнимый результат, но с более равномерным покрытием (Фигура 7b).

Кроме того, были сняты изображения поперечного сечения (см. фигуру 8), которые показали, что часть фибриллярной фракции материала РМ 1 (3х) удерживается поверх слоя грунтовки (стержень 4). Большая часть волокон удерживается на поверхности, тогда как компоненты наногеля будут профильтровываться сквозь нее и удерживаться внутри структуры покрытия из минерального материала, тем самым формируя слоистый композит, обеспечивающий особенно хорошую прочность согласно принципу двутавровой балки.

С другой стороны, как можно видеть из фигуры 9, материал РМ 3 (3х) непосредственно поглощается абсорбирующим слоем, тем самым также in-situ образуя нанокомпозит.

3.2. Шероховатость

Шероховатость покрытых поверхностей определяли поверхностной профилеметрией с помощью конфокальной лазерной сканирующей микроскопии (CLSM или LSCM) с использованием прибора LSM 5 PASCAL фирмы Zeiss, которая представляет собой метод съемки сфокусированных оптических изображений высокого разрешения на различных глубинах. Эти глубины в различных положениях измерения могут быть преобразованы в значение шероховатости. CLSM-анализ позволяет сравнивать шероховатость поверхности изготавливаемых образцов.

Значения CLSM-шероховатости показаны в Фигуре 10. Каждая точка представляет среднее значение из 10 трехмерных (3D) измерений, рассчитанное по формуле (глубина профиля измерена на 10 различных местах на листе, затем рассчитано среднее значение из этих 10 точек):

где Rq представляет корень из среднеквадратичного отклонения. Двойное суммирование по Nx и Ny описывает число пикселей по х- и y-направлению, z представляет значение высшей точки поверхности и <z> представляет среднее значение высшей точки поверхности.

Из фигуры 10 можно видеть, что образцы бумажной основы имеют наиболее шероховатые поверхности, что каландрирование оказывает сглаживающее действие, в котором все значения для нанесенных слоев грунтовки из минерального материала видны на левой стороне Фигуры 10, выше отметки «основа». Нанесение на основу покрытия из минерального материала дает более низкое значение шероховатости, и, опять же, каландрирование значительно снижает это значение.

Покрытие из одного слоя РМ 1 снижает шероховатость, когда покрытие наносится на самое бумагу, а также на более тонкий слой грунтовки из минерального материала. Нанесение трех слоев РМ 1 (РМ 1×3) оказывает более значительное действие, но здесь также можно видеть более выраженный эффект более тяжелой грунтовки из минерального материала (треугольные точки).

3.3. Жесткость при изгибе

Жесткость образцов при изгибе измеряли с использованием измерителя жесткости бумаги при изгибе (фирмы Lorentzen & Wettre) по принципу испытания балки, как на некаландрированных, так и каландрированных образцах. Были измерены по восемь образцов на лист. Они были вырезаны по продольному направлению и измерены в количестве четырех с верхней стороны и четырех с оборотной стороны. Регистрировали среднее значение этих восьми измерений.

Проводили измерения жесткости при изгибе образцов некаландрированных и каландрированных бумаг, загрунтованных возрастающими количествами минерального материала и покрытых возрастающими количествами РМ 1, РМ 2 и РМ 3, результаты которых показаны в Фигуре 11.

Значения жесткости при изгибе проявляют тенденцию, общую с измеренными на образцах величинами удельного веса покрытий. Как и ожидалось, значения также снижаются при каландрировании. Для наибольшего повышения жесткости был необходимым наивысший вес грунтовки. Это говорит в пользу необходимости улучшения кроющей способности повышающего жесткость агента.

Фигуры 12а)-е) очень ясно показывают преимущественные результаты настоящего изобретения. Пунктирные линии формируют реперный уровень относительно подложки, обозначающий выгоды грунтовок из полисахаридного материала. Бумага и нанесение грунтовки стержнем 1 показывают наибольшую пользу для некаландрированных образцов. Нанесение грунтовки стержнем 2 и стержнем 3 показывает наибольшее преимущество для каландрированных образцов.

3.4. Проницаемость

Пачку бумажных образцов (приблизительно 70 вырезанных листов с размером 1,5×1,5 см2) помещают в условия небольшого избыточного давления, создаваемого подходящим небольшим грузом, чтобы обеспечить плоскостное расположение листов, в форме из PTFE (политетрафторэтилена), имеющей внутренний диаметр 30 мм (производство фирмы Prüfmaschinen AG, Дитикон, Швейцария) и используемой для формирования цилиндрических вставок. Затем вокруг нее заливают смолу (Technovit 4000; фирма Heraeus Kulzer GmbH, Верхайм (Таунус), Германия), чтобы погрузить в нее бумагу.

Быстро возрастающая вязкость выбранной отверждаемой смолы приводит к проникновению приблизительно на 1 мм локально на наружных границах образца. Эта глубина проникновения ясно заметна вследствие изменения непрозрачности на краю образца и, поэтому, может быть градуирована. Открытую область пористого образца, то есть, которая свободна от смолы, оценивают таким образом, что может быть установлена площадь проницаемого поперечного сечения. Дискообразные образцы помещают в чашку, содержащую испытательную жидкость, чтобы насытить сеть пустот в образце перед размещением в устройстве. В экспериментах используют гексадекан с плотностью ρ=773 кгм-3 и вязкостью η=0,0034 кгм-1с-1. Затем дискообразный образец помещают в специально сконструированный датчик давления. Применение смолы для погружения образцов позволяет жестко зажать и загерметизировать образец в камере датчика давления. Из баллона со сжатым азотом подают газ под повышенным давлением. Датчик давления закрепляют на микровесах, и непрерывное течение через образцы по показаниям весов рассчитывают на персональном компьютере (РС) с использованием специально разработанного пакета программ (полученного от Dr. C. J. Ridgway, фирма Omya Development AG, CH 4665, Офтринген, Швейцария). Подробности об этом способе измерения можно найти в работе авторов Ridgway и др. [Ridgway et al, 2003].

Непрерывное течение может быть выражено в терминах константы проницаемости по Дарси, k, как

где dV(t)/dt определяется как поток или величина объемного расхода потока на единицу площади поперечного сечения; A, ΔP представляет разность приложенных давлений в пределах образца; η представляет вязкость жидкости; и l представляет длину образца, в этом случае рассчитываемую как число листов, умноженное на толщину листа.

Была измерена проницаемость каландрированных образцов с более высокими величинами удельных весов грунтовки и гелями 1-3, нанесенными в виде покрытия один или три раза. Результаты показаны в Фигуре 13, и можно видеть, что покрытие из РМ 1 имеет значительное снижение проницаемости в результате запирания поверхности поглощающим слоем грунтовки, создающим барьерный для жидкости (масла) слой. Материал РМ 2 также снижает проницаемость. Нанесение РМ 3 приводит к эффекту почти полного уплотнения предварительно нанесенным слоем покрытия, приводящего к очень низкому значению проницаемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИЗВОДСТВА НАНОФИБРИЛЛЯРНЫХ ЦЕЛЛЮЛОЗНЫХ ГЕЛЕЙ | 2010 |

|

RU2530067C2 |

| СПОСОБ ПРОИЗВОДСТВА НАНОФИБРИЛЛЯРНЫХ ЦЕЛЛЮЛОЗНЫХ ГЕЛЕЙ | 2014 |

|

RU2671320C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРИРОВАННЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ НАНОФИБРИЛЛЯРНЫХ ГЕЛЕЙ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2570472C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕЛЬСОДЕРЖАЩИХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2566894C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИЙ НАНОВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2549323C2 |

| Медицинский многослойный продукт, содержащий нановолокнистую целлюлозу, и способ его получения | 2016 |

|

RU2729073C2 |

| КОМПОЗИЦИЯ АГРЕГИРОВАННОГО НАПОЛНИТЕЛЯ И ЕЕ ПОЛУЧЕНИЕ | 2014 |

|

RU2676070C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛОТНА | 2006 |

|

RU2393285C2 |

| Поддерживающий каркас на основе нанофибриллярной целлюлозы для растущих клеток | 2018 |

|

RU2772470C2 |

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ НА ОСНОВЕ РАСТИТЕЛЬНЫХ ВОЛОКОН И МИНЕРАЛЬНЫХ НАПОЛНИТЕЛЕЙ, ЕЕ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2017 |

|

RU2731770C1 |

Изобретение относится к способу изготовления покрытых подложек, например, для печатной бумаги, синтетической бумаги, нетканых материалов, картона, упаковочных материалов, строительных материалов и пр. Способ включает стадии, в которых готовят подложку, готовят по меньшей мере один минеральный материал, готовят полисахаридный материал, включающий один или более полисахаридов, наносят на подложку покрытие по меньшей мере из одного минерального материала и на полученный грунтовочный слой из минерального материала наносят покрытие из одного или более полисахаридов. Также изобретение относится к покрытой подложке, полученной этим способом, и к ее применению. 3 н. и 21 з.п. ф-лы, 13 ил., 1 табл.

1. Способ изготовления покрытых подложек,

отличающийся стадиями, в которых:

- готовят подложку,

- готовят по меньшей мере один минеральный материал,

- готовят полисахаридный материал, включающий один или более полисахаридов,

- наносят на подложку покрытие по меньшей мере из одного минерального материала для получения грунтовочного слоя из минерального материала,

- наносят на грунтовочный слой из минерального материала покрытие из полисахаридного материала, включающего один или более полисахаридов.

2. Способ по п.1,

отличающийся тем, что подложку выбирают из группы, включающей бумаги и картоны, такие как каландрированные и некаландрированные, покрытые и непокрытые бумаги и картоны; синтетические бумаги; нетканые материалы; упаковочный материал; строительные материалы, такие как декоративные бумаги и строительный картон; и бумаги для отделки поверхностей.

3. Способ по п. 1 или 2,

отличающийся тем, что указанный минеральный материал выбирают из группы, включающей минеральные пигменты и/или наполнители, предпочтительно из группы, включающей осажденный карбонат кальция (PCC); природный размолотый карбонат кальция (GCC); поверхностно-модифицированный карбонат кальция; доломит; тальк; бентонит; глину; магнезит; белый пигмент сатинит; сепиолит, гантит, диатомит; силикаты; диоксид титана; и их смеси.

4. Способ по п.3,

отличающийся тем, что указанный минеральный материал выбирают из поверхностно-модифицированных карбонатов кальция, представляющих собой продукт реакции природного карбоната кальция с диоксидом углерода и одной или более кислотами, причем диоксид углерода образуется in-situ в результате кислотной обработки и/или подается от внешнего источника.

5. Способ по п.3,

отличающийся тем, что указанный минеральный материал выбирают из поверхностно-модифицированных карбонатов кальция, представляющих собой продукт реакции содержащего PCC пигмента с Н3О+-ионами, и по меньшей мере с одним анионом, способным формировать нерастворимые в воде соли кальция, причем указанный анион солюбилизирован в водной среде с образованием суспензии подвергнутого химической поверхностной обработке содержащего PCC пигмента, в которой указанный подвергнутый химической поверхностной обработке PCC включает нерастворимую, по меньшей мере частично кристаллическую соль кальция с указанным анионом, образованную на поверхности по меньшей мере части PCC, и создается избыток солюбилизированных ионов кальция.

6. Способ по п. 1 или 2,

отличающийся тем, что указанный минеральный материал имеет медианный размер частиц от 0,01 до 50 мкм, более предпочтительно от 0,05 до 25 мкм, еще более предпочтительно от 0,1 до 10 мкм, в особенности предпочтительно от 0,2 до 5 мкм, например 2,7 мкм, в частности от 0,5 до 1,5 мкм, например 0,8 мкм.

7. Способ по п. 1 или 2,

отличающийся тем, что указанный минеральный материал используют в форме водной суспензии, имеющей содержание твердых веществ от 10 до 80% по весу, более предпочтительно от 20 до 75% по весу, еще более предпочтительно от 30 до 60% по весу, наиболее предпочтительно от 40 до 55% по весу, например 50% по весу.

8. Способ по п. 1 или 2,

отличающийся тем, что указанный минеральный материал используют в комбинации со связующим средством, которое предпочтительно выбирают из группы, включающей стирол-акрилатный латекс, крахмал, белки, стирол-бутадиеновый латекс, поливиниловый спирт, поливинилацетат и их смеси.

9. Способ по п. 1 или 2,

отличающийся тем, что указанные один или более полисахаридов, входящих в состав указанного полисахаридного материала, выбирают из группы, включающей линейные и разветвленные полисахариды, такие как целлюлоза, крахмал, хитин, хитозан, пектин, ксантановая камедь и декстран, и их производные.

10. Способ по п. 1 или 2,

отличающийся тем, что указанный полисахаридный материал, включающий один или более полисахаридов, находится в сухом состоянии или в форме суспензий, растворов, дисперсий или эмульсий, или в виде гелей, в частности наногелей, в которых жидкостная среда может представлять собой воду или органический растворитель.

11. Способ по п. 1 или 2,

отличающийся тем, что указанный полисахаридный материал, включающий один или более полисахаридов, представляет собой нанофибриллярный целлюлозный гель.

12. Способ по п.11,

отличающийся тем, что указанный нанофибриллярный целлюлозный гель получают фибриллированием целлюлозных волокон в присутствии по меньшей мере одного наполнителя и/или пигмента, пока не сформируется гель.

13. Способ по п. 11,

отличающийся тем, что указанные целлюлозные волокна выбирают из таких, которые содержатся в сортах целлюлозы, выбранных из группы, включающей эвкалиптовую целлюлозу, целлюлозу из еловой древесины, целлюлозу из сосновой древесины, целлюлозу из буковой древесины, конопляную целлюлозу, хлопковую целлюлозу, целлюлозу из бамбука, багассу, а также регенерированную и/или очищенную от краски целлюлозу, и их смеси.

14. Способ по п. 12,

отличающийся тем, что указанные наполнитель и/или пигмент выбирают из группы, включающей: осажденный карбонат кальция (PCC); природный размолотый карбонат кальция (GCC); поверхностно-модифицированный карбонат кальция; доломит; тальк; бентонит; глину; магнезит; белый пигмент сатинит; сепиолит, гантит, диатомит; силикаты; и их смеси, и предпочтительно выбирают из группы осажденного карбоната кальция, имеющего кристаллическую структуру ватерита, кальцита или арагонита, в частности ультратонкого тонкодисперсного призматического, скаленоэдрического или ромбоэдрического осажденного карбоната кальция; природного размолотого карбоната кальция, выбранного из мрамора, известняка и/или мела; и их смесей, и предпочтительно имеют медианный размер частиц от 0,01 до 15 мкм, предпочтительно от 0,1 до 10 мкм, более предпочтительно от 0,3 до 5 мкм, в частности от 0,5 до 4 мкм, и наиболее предпочтительно от 0,7 до 3,2 мкм, например 2 мкм.

15. Способ по п. 11,

отличающийся тем, что указанные нанофибриллярные целлюлозные гели объединяют с дополнительными добавочными нефибриллированными волокнами и/или по меньшей мере одним дополнительным наполнителем и/или пигментом.

16. Способ по п.15,

отличающийся тем, что указанный по меньшей мере один дополнительный наполнитель и/или пигмент имеет медианный размер частиц от 0,01 до 5 мкм, предпочтительно от 0,05 до 1,5 мкм, более предпочтительно от 0,1 до 0,8 мкм и наиболее предпочтительно от 0,2 до 0,5 мкм, например 0,3 мкм.

17. Способ по п. 1 или 2,

отличающийся тем, что минеральный материал, а также полисахаридный материал, включающий один или более полисахаридов, независимо друг от друга наносят в виде покрытия на подложку и/или грунтовку из минерального материала, соответственно, в один или более слоев.

18. Способ по п. 1 или 2,

отличающийся тем, что общий вес покрытия грунтовки из минерального материала составляет от 2 гм-2 до 50 гм-2, предпочтительно от 5 гм-2 до 40 гм-2, более предпочтительно от 7 гм-2 до 30 гм-2, наиболее предпочтительно от 8 гм-2 до 25 гм-2.

19. Способ по п. 1 или 2,

отличающийся тем, что общий вес покрытия грунтовки из полисахаридного материала составляет от 0,5 гм-2 до 20 гм-2, предпочтительно от 1 гм-2 до 15 гм-2, более предпочтительно от 2 гм-2 до 11 гм-2, наиболее предпочтительно от 3 гм-2 до 5 гм-2.

20. Покрытая подложка, полученная способом по любому из пп. 1-19.

21. Покрытая подложка по п.20,

отличающаяся тем, что полисахаридный материал может быть частично или полностью абсорбирован грунтовкой из минерального материала.

22. Покрытая подложка по п. 20 или 21,

отличающаяся тем, что одна часть полисахаридного материала покрывает минеральный материал, тогда как остальное количество полисахаридного материала поглощается грунтовкой из минерального материала.

23. Покрытая подложка по п. 20 или 21,

отличающаяся тем, что она представляет собой покрытую бумагу.

24. Применение подложки по любому из пп. 20-23 в качестве упаковочного материала, композитов, барьерных слоев, пропечатываемых поверхностей, армирующих элементов и/или связующих средств.

| Устройство для опудривания заготовок изделий типа тел качения | 1984 |

|

SU1211086A1 |

| WO 9717207 A1, 15.05.1997 | |||

| Устройство для испытания трубчатых образцов при двухкомпонентном нагружении | 1983 |

|

SU1188573A1 |

| US 2004219310 A1, 04.11.2004 | |||

| WO 9629369 A2, 26.09.1996 | |||

| US 6183596 B1, 06.02.2001 | |||

Авторы

Даты

2015-08-20—Публикация

2012-05-21—Подача