Изобретение относится к пищевой промышленности, в частности к технологии переработки плодов, и может быть использовано для производства сушеных груш.

Известен способ производства пищевого продукта из груш [Пат. РФ 2484654, МПК A23L 1/212. Способ производства пищевого продукта из груш [Текст] / О.И. Квасенков; заявитель и патентообладатель О.И. Квасенков. - №2012136291/10; заявл. 27.08.2012; опубл. 20.06.2013], включающий подготовку груш, резку их, конвективную сушку до промежуточной влажности, досушку в поле СВЧ до достижения содержания сухих веществ не менее 85%.

Недостатком известного способа являются: невысокое качество готовой продукции, длительность процесса сушки и высокие удельные энергозатраты

Технической задачей изобретения является улучшение качества готового продукта и повышение тепловой эффективности процесса сушки за счет использования ступенчатого режима СВЧ-конвективной сушки груш, снижение энергозатрат на получение готового продукта, интенсификация процесса сушки.

Поставленная техническая задача изобретения достигается тем, что в предлагаемом способе производства сушеных груш, включающем инспекцию сырья, сортировку, мойку, резку сырья, комбинированную СВЧ-конвективную сушку, новым является то, что СВЧ-конвективную сушку осуществляют СВЧ-полем при мощности 800 Вт и конвективным обдувом воздуха с начальной температурой 293 К в три временных этапа: на первом этапе порезанные кубиками груши размером 10×10×10 мм нагреваются СВЧ-полем в течение 3 минут, затем магнетрон выключается и начинается обдув воздушным потоком со скоростью 0,7 м/с в течение 3 минут, затем снова происходит нагрев СВЧ-полем в течение 4 минут, на втором временном этапе предварительно подсушенные груши нагревают СВЧ-полем в течение 4 минут, затем магнетрон выключают и продукт обдувается воздушным потоком со скоростью 0,5 м/с в течение 4 мин, при этом цикл повторяется трижды, а продолжительность второго этапа составляет 24 минуты, на третьем временном этапе предварительно подсушенные кубики груш нагревают СВЧ-полем в течение 5 минут, затем магнетрон выключают и продукт обдувается воздушным потоком со скоростью 0,4 м/с в течение 5 мин, при этом цикл повторяется пять раз до конечной влажности 23%, а продолжительность третьего этапа составляет 50 минут.

Технический результат изобретения заключается в улучшении качества готового продукта за счет использования ступенчатых режимов комбинированной СВЧ-конвективной сушки груш, повышении тепловой эффективности и интенсификации процесса сушки, в снижении энергозатрат на получение готового продукта.

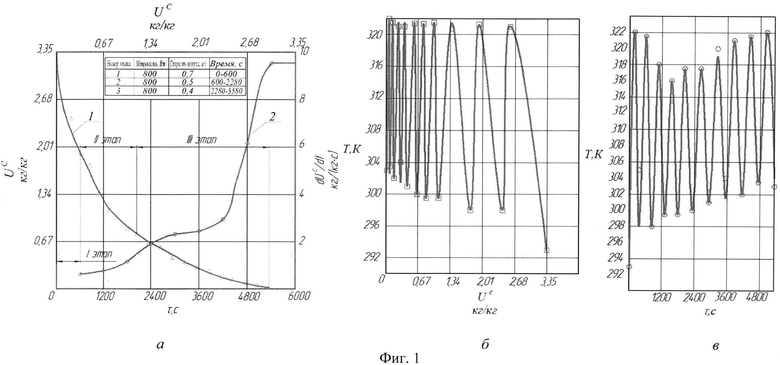

На фиг.1 приведены кинетические закономерности ступенчатого режима комбинированной СВЧ-конвективной сушки груш: а - кривая сушки (1) и кривая скорости сушки (2); б - температурная кривая; в - термограмма.

Свежие груши, поступающие в переработку, по своему качеству должны соответствовать техническим условиям ГОСТ 21713-2000 и отвечать следующим требованиям:

по внешнему виду: отборные плоды, типичные по форме и окраске для данного помологического сорта. Наличие плодоножки необязательно. При отсутствии плодоножки кожица плода у места прикрепления к плодоножке должна быть целой, не оторванной от мякоти;

по зрелости - плоды однородные по степени зрелости, но не зеленые и не перезревшие;

по размеру наибольшего поперечного диаметра - не менее 50 мм.

Химический состав непостоянен и находится в тесной зависимости от климатических условий, приемов выращивания и от сорта.

Груши для производства сушеных груш должны быть свежими, здоровыми, соответствующей окраски, с высоким содержанием пектина, органических кислот и сухих растворимых веществ.

Способ производства сушеных груш осуществляют следующим образом.

Груши моют в вентиляторной моечной машине. Для более интенсивной мойки загрязненных плодов в моечной ванне машины создается бурление посредством подводимого в перфорированные трубы сжатого воздуха. Вымытые плоды из моечной ванны перемещаются наклонным конвейером, в верхней части которого они ополаскиваются водой из душевого устройства. При обработке сильно загрязненных плодов можно увеличить время их пребывания в зоне отмывки путем периодических остановок транспортера.

Затем мытые груши подвергают инспекции и сортированию, которые проводят вручную на сортировочно-инспекционном транспортере. Одновременно с сортированием проводится инспекция сырья, при которой удаляют дефектные экземпляры (загнившие, поврежденные, битые, заплесневелые, сильно загрязненные), посторонние примеси и предметы.

Затем обработанные груши нарезают кубиками с линейными размерами 10×10×10 мм. Нарезание груш кубиками большими чем 10 мм, например 15 мм, значительно увеличивает продолжительность сушки и снижает производительность линии. Нарезание груш кубиками меньшими чем 10 мм, например 5 мм, приводит к сильной усушке, что испортит товарный вид продукта.

Затем нарезанные кубики груш подвергают комбинированной СВЧ-конвективной сушке. Причем нагрев груши проводят СВЧ-полем с последующим конвективным обдувом воздуха с начальной температурой 293 К в три временных этапа.

Выбор мощности СВЧ-поля равной 800 Вт обусловлен тем, что если мощность СВЧ-поля будет больше 800 Вт, например 1000 Вт, то продукт будет подгорать. Если мощность поля будет меньше чем 800 Вт, например 600 Вт, то продолжительность сушки будет увеличена и снизится производительность линии.

Груши обдувают воздухом с начальной температурой 293 К для удаления испаряемых из продукта водяных паров.

Выбор начальной температуры воздуха 293 К обусловлен тем, что забор воздуха осуществляется из производственных помещений, в которых поддерживается, как правило, именно эта температура.

Использование в качестве теплоносителя воздуха с начальной температурой более 293 К, например 303 К, вызовет необходимость установки калорифера для дополнительного нагрева воздуха, что может ухудшить качество готового продукта из-за его перегрева, повысит себестоимость выпускаемой продукции и увеличит объем капитальных вложений вследствие установки дополнительного калорифера.

Использование в качестве теплоносителя воздуха с начальной температурой менее 293 К, например 283 К, вызовет необходимость установки охладительных устройств для дополнительного охлаждения воздуха, что при СВЧ-сушке может вызвать ненужное чрезмерное охлаждение продукта и приведет к возрастанию энергозатрат и увеличению себестоимости выпускаемой продукции.

Сущность выбора ступенчатых режимов комбинированной СВЧ-конвективной сушки груш заключается в разбиении процесса сушки на три различных по продолжительности этапа, на каждом из которых в зависимости от закона изменения текущей влажности груш подбирается свой рациональный технологический режим сушки, т.е. температура нагрева кубиков груши СВЧ-полем и их обдув со скоростью теплоносителя (воздушного потока с начальной температурой 293 К) принимали фиксированные значения, величины которых определялись экспериментально. При этом их выбор на каждом этапе необходимо осуществлять в соответствии с ограничениями, накладываемыми технологическими требованиями на качество готового продукта.

На первом временном этапе порезанные кубики груши размерами 10×10×10 мм нагревают СВЧ-полем в течение 3 минут, затем магнетрон выключается и включается вентилятор и начинается обдув воздушным потоком со скоростью 0,7 м/с в течение 3 минут (фиг.1). При этом удаляется физико-механическая влага, т.е. влага микро- и макрокапилляров и влага смачивания. Основным параметром, влияющим на интенсивность влагоудаления в этот период, является скорость теплоносителя. Поэтому наиболее целесообразно в начальный момент сушки использовать сушку с высокой скоростью теплоносителя и невысокой температурой нагрева продукта. Этому требованию наиболее полно отвечает сушка на первом этапе.

Обдув продукта воздушным потоком со скоростью, меньшей чем 0,7 м/с, например 0,6 м/с, снизит эффективность удаления испаряемых водяных паров, а следовательно, уменьшит эффективность тепломассообмена процесса сушки. Обдув продукта воздухом со скоростью, большей чем 0,7 м/с, например 1 м/с, приведет к пересушиванию поверхностных слоев груши, образованию корочки на поверхности груш, что затруднит удаление испаряемой влаги.

Продолжительность первого временного этапа (10 мин) определена экспериментально в результате анализа полученных кривых сушки. Использование большей продолжительности первого временного этапа, например 12 мин, приведет к пересушиванию поверхностных слоев груш и затруднению удаления влаги, содержащейся в центральных слоях груши. Использование меньшей продолжительности первого временного этапа, например 8,5 мин, приведет к тому, что не вся физико-механическая влага будет удалена из груш, что повлечет за собой увеличение продолжительности последующих временных этапов сушки и ухудшение качества готовых сушеных груш.

На втором временном этапе предварительно подсушенные груши нагревают СВЧ-полем в течение 4 минут, затем магнетрон выключается и включается вентилятор и продукт обдувается воздушным потоком со скоростью 0,5 м/с в течение 4 мин (фиг.1). При этом цикл повторяется трижды, а продолжительность второго этапа составляет 24 минуты. По мере удаления физико-механической влаги скорость теплоносителя как определяющий фактор интенсивности процесса теряет свое значение. Поэтому на втором этапе сушку предпочтительнее вести при снижающейся скорости и повышающейся температуре теплоносителя. Обдув продукта воздушным потоком со скоростью, меньшей чем 0,5 м/с, например 0,4 м/с, не обеспечит полного удаления испаряемых водяных паров, а следовательно, снизит эффективность тепломассообмена процесса сушки. Обдув продукта воздушным потоком со скоростью, большей чем 0,5 м/с, например 0,6 м/с, приведет к пересушиванию поверхностных груш и образованию корочки на поверхности груши, что затруднит удаление испаряемой влаги.

Продолжительность второго временного этапа (24 мин) определена экспериментально в результате анализа полученных кривых сушки. Использование большей продолжительности второго временного этапа, например 30 мин, приведет к пересушиванию поверхностных слоев груш и затруднению удаления влаги, содержащейся в центральных слоях груши. Использование меньшей продолжительности второго временного этапа, например 20 мин, приведет к тому, что не вся осмотическая влага будет удалена из груши, что повлечет за собой увеличение продолжительности последующих временных этапов сушки и ухудшение качества готовых чипсов.

На третьем временном этапе предварительно подсушенные кубики груш нагревают СВЧ-полем мощностью 800 Вт в течение 5 минут, затем магнетрон выключается и включается вентилятор и продукт обдувается воздушным потоком со скоростью 0,4 м/с в течение 5 мин (фиг.1). Цикл повторяется пять раз, продолжительность данного этапа составляет 50 минут. По мере удаления осмотической влаги скорость теплоносителя как определяющий фактор интенсивности процесса теряет свое значение, в связи с тем, что на интенсивность удаления полиадсорбционной влаги наибольшее влияние оказывает температура как фактор, определяющий интенсивность внутреннего влагопереноса.

Обдув продукта воздушным потоком со скоростью, меньшей чем 0,4 м/с, например 0,3 м/с, не обеспечит полного удаления испаряемых водяных паров, а следовательно, снизит эффективность тепломассообмена процесса сушки. Обдув продукта воздушным потоком со скоростью, большей чем 0,4 м/с, например 0,6 м/с, приведет к пересушиванию поверхностных слоев груши и образованию корочки на поверхности груши, что затруднит удаление испаряемой влаги.

Продолжительность третьего временного этапа (50 мин) определена экспериментально в результате анализа полученных кривых сушки. Использование большей продолжительности третьего временного этапа, например 60 мин, приведет к пересушиванию поверхностных слоев груш и затруднению удаления влаги, содержащейся в центральных слоях груши. Использование меньшей продолжительности третьего временного этапа, например 45 мин, приведет к тому, что не вся полиадсорбционная влага будет удалена из груши, что повлечет за собой увеличение продолжительности последующих временных этапов сушки и ухудшение качества готового продукта.

Влажность высушенного продукта составляет 23% согласно ГОСТ 28502-90. Адаптированный в соответствии с основными кинетическими закономерностями процесса сушки подвод теплоносителя на трех этапах сушки продукта позволяет выбрать рациональные режимы сушки с учетом изменения влагосодержания продукта по ходу процесса сушки.

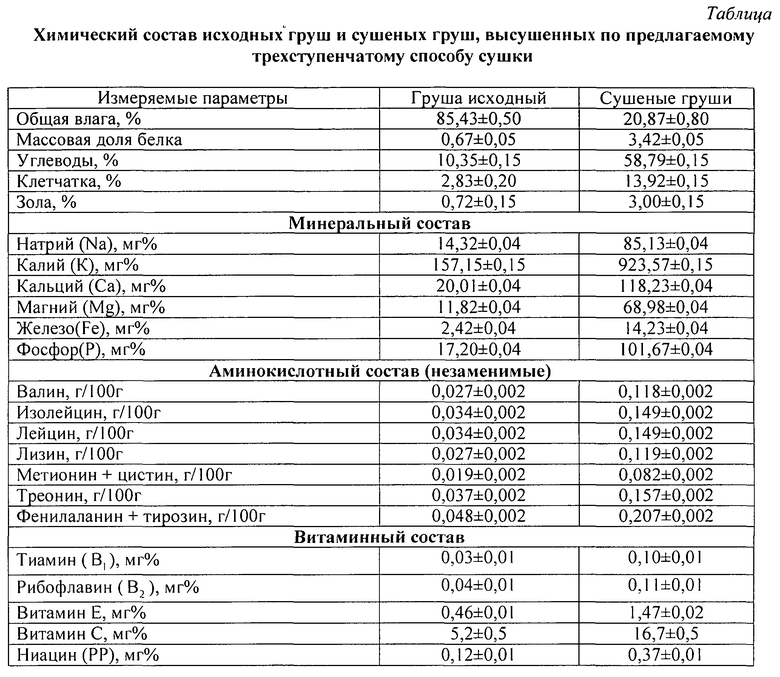

В таблице приведен химический состав исходных груш и сушеных груш, высушенных по предлагаемому трехступенчатому режиму комбинированной СВЧ-конвективной сушки.

Способ производства сушеных груш поясняется следующим примером.

Груши моют в моечной машине. Затем мытые груши подвергают инспекции и сортированию, которые проводят вручную на сортировочно-инспекционном транспортере. Далее груши нарезают кубиками размерами 10×10×10 мм. Затем нарезанные кубики груши подвергают комбинированной СВЧ-конвективной сушке, нагрев груши осуществляется СВЧ-полем, мощность которого составляет 800 Вт, затем происходит обдув воздухом с начальной температурой 293 К в три временных этапа.

На первом временном этапе порезанные кубиками груши нагревают СВЧ-полем в течение 3 минут, затем магнетрон выключается и включается вентилятор, скорость воздушного потока составляла 0,7 м/с в течение 3 минут. При этом удаляется физико-механическая влага, т.е. влага микро- и макрокапилляров и влага смачивания.

На втором временном этапе предварительно подсушенные кубики груши сначала нагревают СВЧ-полем в течение 4 минут, а затем обдувают воздушным потоком со скоростью 0,5 м/с в течение 4 минут, затем цикл повторяется трижды. Время второго этапа составляет 24 минуты. При этом удаляется осмотическая (внутриклеточная) влага.

На третьем временном этапе кубики груш нагревают СВЧ-полем в течение 5 минут, затем выключается магнетрон и включается вентилятор и продукт обдувается воздушным потоком со скоростью 0,4 м/с в течение 5 минут. При этом цикл повторяется пять раз до конечной влажности 23%, а продолжительность третьего этапа составляет 50 минут. При этом из груш удаляется поли- и моноадсорбционная влага.

Анализ данных, приведенных в таблице, показывает, что сушеная груша имеет высокое содержание ценных питательных термолабильных веществ. Это свидетельствует о правильности выбора мягких, щадящих температурно-гидродинамических режимов сушки. Такая обработка груш позволяет повысить энергетическую эффективность процесса, сократить время сушки груш и повысить его качество.

Таким образом, использование предложенного способа производства сушеных груш позволяет:

- получать сушеные груши высокого качества с высоким содержанием ценных термолабильных веществ (витамины, моносахара, аминокислоты и др.)

- повысить тепловую эффективность процесса;

- снизить энерго- и трудозатраты на производство сушеных груш вследствие использования ступенчатых режимов СВЧ-конвективной сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОЙ АЙВЫ | 2014 |

|

RU2565088C1 |

| Способ производства сушеной мушмулы | 2015 |

|

RU2611846C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО ГОРЬКОГО ПЕРЦА | 2012 |

|

RU2518733C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО ЧЕСНОКА | 2013 |

|

RU2538816C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРУШЕВЫХ ЧИПСОВ | 2011 |

|

RU2482703C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРСИКОВЫХ ЧИПСОВ | 2011 |

|

RU2456805C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧИПСОВ ИЗ ХУРМЫ | 2011 |

|

RU2461203C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЛОДООВОЩНЫХ ЧИПСОВ | 2012 |

|

RU2520142C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБЖАРЕННЫХ КОРНЕЙ ЦИКОРИЯ | 2011 |

|

RU2466547C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО КАРТОФЕЛЯ | 2019 |

|

RU2712498C1 |

Изобретение относится к пищевой промышленности, в частности к технологии переработки плодов, и может быть использовано для получения сушеных груш. Груши инспектируют, сортируют, моют, режут и подвергают комбинированной СВЧ-конвективной сушке. Сушку осуществляют СВЧ-полем при мощности 800 Вт и конвективным обдувом воздуха с начальной температурой 293 К в три временных этапа. На первом этапе порезанные кубиками груши размером 10×10×10 мм нагреваются СВЧ-полем в течение 3 минут, затем магнетрон выключают и продукт обдувается воздушным потоком со скоростью 0,7 м/с в течение 3 минут, затем снова происходит нагрев СВЧ-полем в течение 4 минут. На втором временном этапе предварительно подсушенные груши нагревают СВЧ-полем в течение 4 минут, затем магнетрон выключают и продукт обдувается воздушным потоком со скоростью 0,5 м/с в течение 4 мин, Цикл повторяется трижды, а продолжительность второго этапа составляет 24 минуты. На третьем временном этапе предварительно подсушенные кубики груш нагревают СВЧ-полем в течение 5 минут, затем магнетрон выключают и продукт обдувается воздушным потоком со скоростью 0,4 м/с в течение 5 мин. Цикл повторяется пять раз до конечной влажности 23%, а продолжительность третьего этапа составляет 50 минут. Способ позволяет получать сушеные груши высокого качества с высоким содержанием ценных питательных термолабильных веществ, повысить тепловую эффективность и интенсифицировать процесс сушки, снизить энергозатраты на получение готового продукта. 1 ил., 1 табл.

Способ производства сушеных груш, включающий инспекцию сырья, сортировку, мойку, резку сырья, комбинированную СВЧ-конвективную сушку, отличающийся тем, что СВЧ-конвективную сушку осуществляют СВЧ-полем при мощности 800 Вт и конвективным обдувом воздуха с начальной температурой 293 К в три временных этапа: на первом этапе порезанные кубиками груши размером 10×10×10 мм нагреваются СВЧ-полем в течение 3 минут, затем магнетрон выключается и начинается обдув воздушным потоком со скоростью 0,7 м/с в течение 3 минут, затем снова происходит нагрев СВЧ-полем в течение 4 минут, на втором временном этапе предварительно подсушенные груши нагревают СВЧ-полем в течение 4 минут, затем магнетрон выключают и продукт обдувается воздушным потоком со скоростью 0,5 м/с в течение 4 мин, при этом цикл повторяется трижды, а продолжительность второго этапа составляет 24 минуты, на третьем временном этапе предварительно подсушенные кубики груш нагревают СВЧ-полем в течение 5 минут, затем магнетрон выключают и продукт обдувается воздушным потоком со скоростью 0,4 м/с в течение 5 мин, при этом цикл повторяется пять раз до конечной влажности 23%, а продолжительность третьего этапа составляет 50 минут.

| СПОСОБ ПРОИЗВОДСТВА ПИЩЕВОГО ПРОДУКТА ИЗ ГРУШ | 2012 |

|

RU2484654C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИЩЕВОГО ПРОДУКТА ИЗ ГРУШ | 2005 |

|

RU2287947C2 |

| КАЦ З.А | |||

| "Производство сушеных овощей, картофеля и фруктов", Москва, "Легкая и пищевая промышленность", 1984 | |||

Авторы

Даты

2015-08-20—Публикация

2014-06-02—Подача