Изобретение относится к пищевой, в частности к овощесушильной и пищеконцентратной промышленности, и может быть использовано для производства персиковых чипсов.

Известен способ сушки продуктов растительного происхождения [пат. РФ 2216257, МПК А23L 3/54, A23B 7/02. Способ сушки продуктов растительного происхождения [Текст] / С.Н.Любайкин, Л.А.Рыбалко; заявитель и патентообладатель С.Н.Любайкин, Л.А.Рыбалко. - №2002100293/13; заявл. 03.01.2002; опубл. 20.11. 2003]. Согласно этому способу продукты растительного происхождения (овощи, фрукты, грибы, лекарственное сырье и др.) сушат с помощью ИК-излучения и конвективного обдува. Нагрев осуществляют ИК-лучами с плотностью потока 4,5-8,5 кВт/м2 до температуры продукта 0,8-0,9 от предельно допустимой температуры сушки. Затем посредством конвективного обдува охлаждают верхние слои продукта до температуры 0,45-0,55 от максимальной температуры сушки. Температура обдуваемого воздуха 45-55°С. Конечная влажность продукта 10-12%.

Наиболее близким по технической сущности и достигаемому эффекту является способ сушки высоковлажных материалов [пат. РФ 2305235, МПК F26B 3/30, F26B 7/00. Способ сушки высоковлажных материалов [Текст] / С.К.Волончук, Л.П.Шорникова; заявитель и патентообладатель ГНУ Сибирский научно-исследовательский и проектно-технологический институт переработки сельскохозяйственной продукции. - №2006105848/06; заявл. 26.02.2006; опубл. 27.08.2007]. Согласно этому способу предварительно мытые и измельченные материалы растительного и животного происхождения (овощи, фрукты, овощная зелень, лекарственные травы, мясо рыбы) раскладывают на поддоне и сушат в импульсном режиме нагрев-охлаждение ИК-лучами до заданной влажности. Нагрев осуществляют ИК-лучами с длиной волны в диапазоне 1,2-10,0 мкм с плотностью потока 6-15 кВт/м2 в течение 3-11 с до достижения предельной температуры 55-60°C, а охлаждение ведут в течение 9,0-33,0 с до достижения температуры 45-50°C.

Недостатками известного способа являются: невысокое качество готовой продукции из-за многократного импульсного нагрева до предельно допустимой температуры, продолжительная длительность процесса сушки и высокие удельные энергозатраты.

Технической задачей изобретения является улучшение качества готового продукта и повышение тепловой эффективности процесса сушки за счет использования ступенчатого режима радиационно-конвективной сушки персиков, снижение энергозатрат на получение готового продукта, интенсификация процесса сушки.

Поставленная техническая задача изобретения достигается тем, что в предлагаемом способе производства персиковых чипсов, включающем инспекцию сырья, сортировку, мойку, резку сырья, комбинированную радиационно-конвективную сушку, новым является то, что комбинированную радиационно-конвективную сушку проводят ИК-лучами с длиной волны в диапазоне 1,16-1,65 мкм и плотностью теплового потока 2,69-5,44 кВт/м2 и конвективным обдувом воздухом с начальной температурой 293 K в четыре временных этапа: на первом этапе порезанные дольки персиков толщиной 1,5 мм нагревают ИК-лучами до температуры 318 K при одновременном обдуве воздушным потоком со скоростью 1,6 м/с в течение 7,5 мин; на втором этапе - до температуры 323 К и скорости воздушного потока 1,2 м/с в течение 7,5 мин; на третьем этапе - до температуры 328 K и скорости воздушного потока 0,9 м/с в течение 25 мин; на четвертом этапе - до температуры 333 K и скорости воздушного потока 0,7 м/с в течение 20 мин, затем на высушенные до конечной влажности 7-8% дольки персиков наносят сахарный сироп с вкусовыми добавками.

Технический результат изобретения заключается в улучшении качества готового продукта за счет использования ступенчатых режимов комбинированной радиационно-конвективной сушки персиков, повышении тепловой эффективности и интенсификации процесса сушки, в снижении энергозатрат на получение готового продукта.

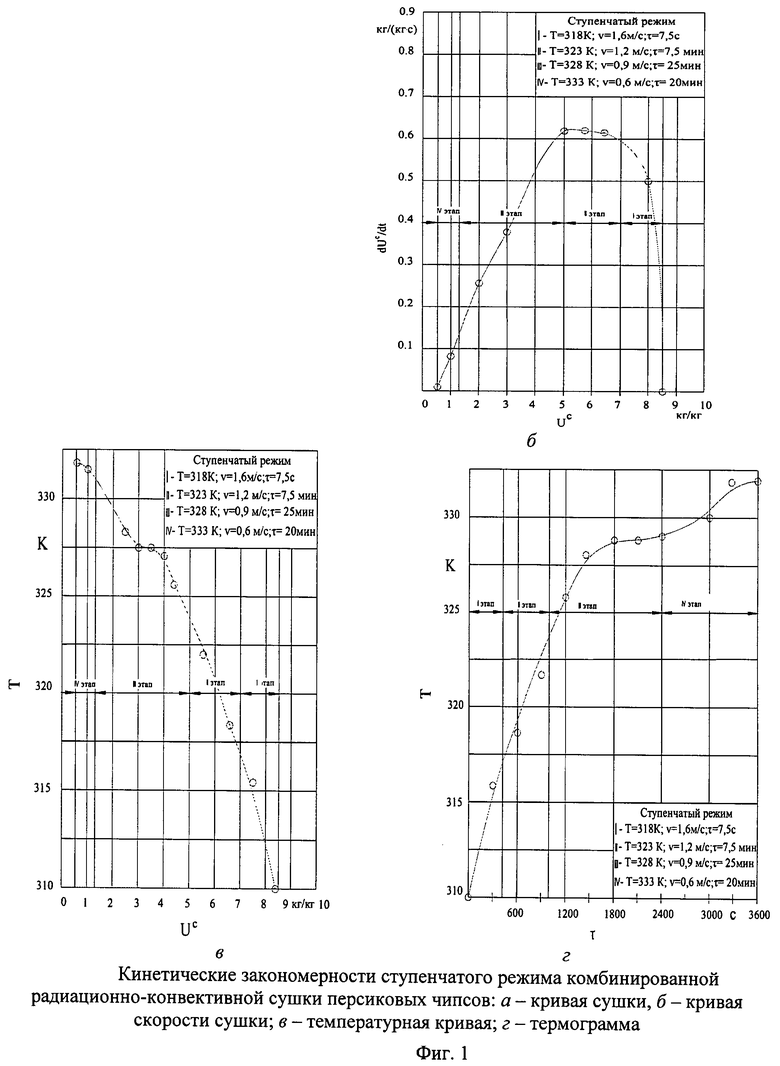

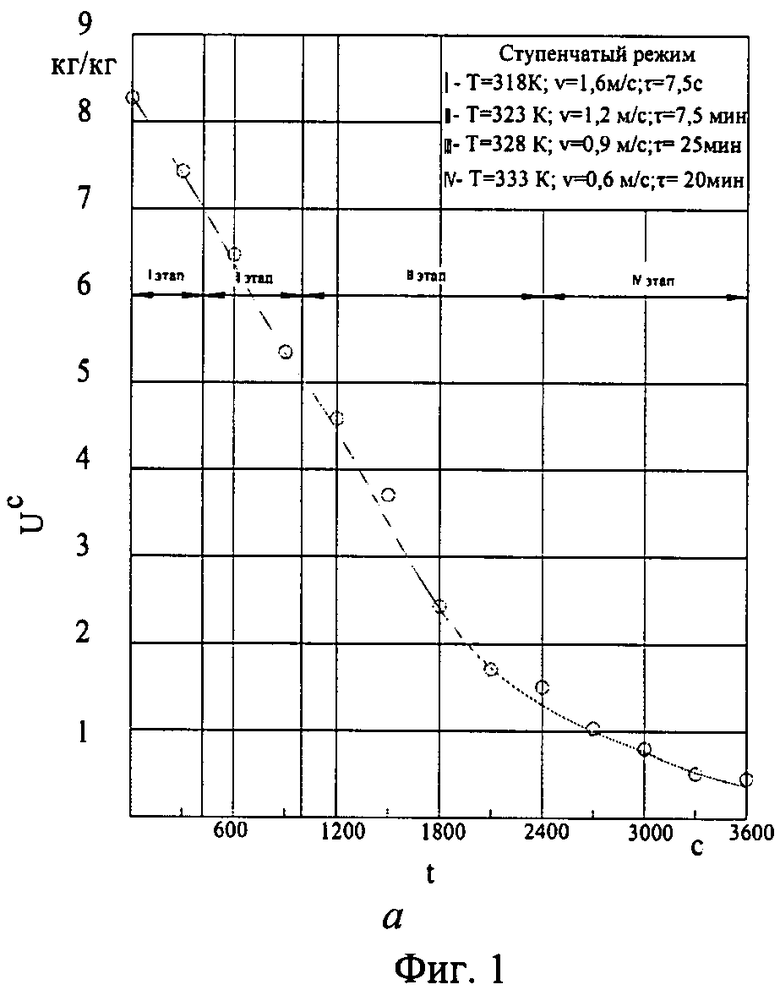

На фиг.1 приведены кинетические закономерности ступенчатого режима комбинированной радиационно-конвективной сушки персиковых чипсов: а - кривая сушки, б - кривая скорости сушки; в - температурная кривая; г - термограмма.

Свежие персики, поступающие в переработку, по своему качеству должны соответствовать техническим условиям ОКП 97 6725 и отвечать следующим требованиям:

по внешнему виду: отборные плоды, типичные по форме и окраске для данного помологического сорта. Наличие плодоножки не обязательно. При отсутствии плодоножки кожица плода у места прикрепления к плодоножке должна быть целой, не оторванной от мякоти;

по зрелости - плоды однородные по степени зрелости, но не зеленые и не перезревшие;

по размеру наибольшего поперечного диаметра, не менее - 56 мм.

Допустимые отклонения:

Механические повреждения - в местах заготовки не допускаются; в местах назначения допускается до двух легких нажимов.

Повреждения вредителями и болезнями не допускаются.

Загнивание плодов не допускается.

Химический состав непостоянен и находится в тесной зависимости от климатических условий, приемов выращивания и от сорта.

Форма персика шаровидная с бороздкой на одной стороне, плод обычно бархатистый. Косточка морщинисто-бородчатая с точечными ямочками. Окраска поверхности персика: желтая, желто-красная, бледно-желтая. Диаметр плода не менее 56 мм и больше. Вес корнеплода: небольшой (до 50 г), средний (100-150 г), большой (150-250 г). Окраска мякоти: белая, бело-желтая, желтая.

Персики для производства персиковых чипсов должны быть свежими, здоровыми, соответствующей окраски, с высоким содержанием пектина, органических кислот и сухих растворимых веществ.

Способ производства персиковых чипсов осуществляют следующим образом.

Персики моют в вентиляторной моечной машине. Для более интенсивной мойки загрязненных плодов в моечной ванне машины создается бурление посредством подводимого в перфорированные трубы сжатого воздуха. Вымытые плоды из моечной ванны перемещаются наклонным конвейером, в верхней части которого (перед выгрузкой) они ополаскиваются водой из душевого устройства. При обработке сильно загрязненных плодов можно увеличить время их пребывания в зоне отмывки путем периодических остановок транспортера.

Затем мытые персики подвергают инспекции и сортированию, которые проводят вручную на сортировочно-инспекционном транспортере. Одновременно с сортированием проводится инспекция сырья, при которой удаляют дефектные экземпляры (загнившие, поврежденные, битые, заплесневелые, сильно загрязненные), посторонние примеси и предметы. Затем обработанные персики нарезают тонкими пластинами толщиной 1,5 мм.

Нарезание персиков на пластины большей чем 1,5 мм толщины, например 2,5 мм, значительно увеличивает продолжительность сушки и снижает производительность линии.

Нарезание персиков на пластины меньшей чем 1,5 мм толщины, например 1,0 мм, приводит к сильному короблению чипсов, их растрескиванию и утрате товарного вида.

Затем нарезанные пластины персиков подвергают комбинированной радиационно-конвективной сушке. Причем нагрев персиков проводят ИК-лучами с длиной волны в диапазоне 1,16-1,65 мкм и плотностью теплового потока 2,69-5,44 кВт/м2 при одновременном конвективным обдуве воздухом с начальной температурой 293 K в четыре временных этапа.

Выбор длин волн ИК-лучей в диапазоне 1,16-1,65 мкм обусловлен тем, что на этот диапазон длин волн ИК-излучения приходится максимум электромагнитной энергии и он соответствует максимальной поглощательной способности персиков. Если продукт нагревать ИК-лучами с длиной волны менее чем 1,16 мкм, например 0,9 мкм, то продукт будет нагреваться долго. Если продукт нагревать ИК-лучами с длиной волны более чем 1,65 мкм, например 1,8 мкм, то значительная часть подводимой лучистой энергии будет расходоваться на нагрев испаряемых паров, что снижает тепловую эффективность процесса сушки.

Выбор плотности теплового потока ИК-излучения в диапазоне 2,69-5,44 кВт/м2 обусловлен тем, что продукт обладает максимальной поглощательной способностью. Если продукт нагревать ИК-лучами с плотностью теплового потока ИК-излучения менее чем 2,69 кВт/м2, например 2,1 кВт/м2, то продукт будет нагреваться медленно.

Если продукт нагревать ИК-лучами с плотностью теплового потока ИК-излучения более чем 5,44 кВт/м2, например 6,5 кВт/м2, то значительная часть подводимой лучистой энергии будет расходоваться неэффективно (на нагрев подводимого воздуха, стенок рабочей камеры), что снижает тепловой КПД процесса ИК-сушки.

Одновременно с ИК-нагревом персики обдувают воздухом с начальной температурой 293 K для удаления испаряемых из продукта водяных паров.

Выбор начальной температуры воздуха 293 K обусловлен тем, что забор воздуха осуществляется из производственных помещений, в которых поддерживается, как правило, именно эта температура.

Использование в качестве теплоносителя воздуха с начальной температурой более 293 K, например 303 K, вызовет необходимость установки калорифеpa для дополнительного нагрева воздуха, что может ухудшить качество готового продукта из-за его перегрева, повысить себестоимость выпускаемой продукции и увеличить объем капитальных вложений вследствие установки дополнительного оборудования (калорифера).

Использование в качестве теплоносителя воздуха с начальной температурой менее 293 K, например 283 K, вызовет необходимость установки охладительных устройств для дополнительного охлаждения воздуха, что при ИК-сушке может вызвать ненужное чрезмерное охлаждение продукта и приведет к возрастанию энергозатрат и увеличению себестоимости выпускаемой продукции.

Сущность выбора ступенчатых режимов комбинированной радиационно-конвективной сушки персиковых чипсов заключается в разбиении процесса сушки на четыре различных по продолжительности этапа, на каждом из которых в зависимости от закона изменения текущей влажности персиков подбирается свой рациональный технологический режим сушки, т.е. температура нагрева долек персика ИК-излучением и их обдув со скоростью теплоносителя (воздушного потока с начальной температурой 293 K) принимали фиксированные значения, величины которых определялись экспериментально. При этом их выбор на каждом этапе необходимо осуществлять в соответствии с ограничениями, накладываемыми технологическими требованиями на качество готового продукта.

На первом временном этапе порезанные пластины персиков толщиной 1,5 мм нагревают ИК-лучами до температуры 318 K при одновременном обдуве воздушным потоком со скоростью 1,6 м/с в течение 7,5 мин (фиг.1). При этом удаляется физико-механическая влага, т.е. влага микро- и макрокапилляров и влага смачивания. Основным параметром, влияющим на интенсивность влагоудаления в этот период, является скорость теплоносителя. Поэтому наиболее целесообразно в начальный момент сушки использовать сушку с высокой скоростью теплоносителя и невысокой температурой нагрева продукта. Этому требованию наиболее полно отвечает сушка на первом этапе.

Нагрев продукта до меньшей температуры чем 318 K, например 310 К, снизит эффективность испарения физико-механической влаги. Нагрев продукта до большей температуры чем 318 K, например 322 K, приведет к чрезмерному перегреву продукта и снижению его качества из-за разложения ценных термолабильных веществ (витаминов, моносахаров, аминокислот и др.).

Обдув продукта воздушным потоком со скоростью, меньшей чем 1,6 м/с, например 1,3 м/с, снизит эффективность удаления испаряемых водяных паров, а следовательно, уменьшит эффективность тепломассообмена процесса сушки. Обдув продукта воздушным потоком со скоростью, большей чем 1,6 м/с, например 1,9 м/с, приведет к пересушиванию поверхностных слоев персиковых чипсов и образованию корочки на поверхности персиков, что затруднит удаление испаряемой влаги.

Продолжительность первого временного этапа (7,5 мин) определена экспериментально в результате анализа полученных кривых сушки. Использование большей продолжительности первого временного этапа, например, 8,5 мин, приведет к пересушиванию поверхностных слоев персиковых чипсов и затруднению удаления влаги, содержащейся в центральных слоях персика. Использование меньшей продолжительности первого временного этапа, например, 6,5 мин, приведет к тому, что не вся физико-механическая влага будет удалена из персиков, что повлечет за собой увеличение продолжительности последующих временных этапов сушки и ухудшению качества готовых чипсов.

На втором временном этапе предварительно подсушенные пластины персиков нагревают ИК-лучами до температуры 323 K при одновременном обдуве воздушным потоком со скоростью 1,2 м/с в течение 7,5 мин (фиг.1). По мере удаления физико-механической влаги скорость теплоносителя, как определяющий фактор интенсивности процесса, теряет свое значение. Поэтому на втором этапе сушку предпочтительнее вести при снижающейся скорости и повышающейся температуре теплоносителя. В связи с тем, что на интенсивность удаления осмотической (внутриклеточной) влаги наибольшее влияние оказывает температура, как фактор, определяющий интенсивность внутреннего влагопереноса, то продукт нагревают ИК-лучами до температуры 323 K. Нагрев продукта до меньшей температуры чем 323 K, например 317 K, снизит эффективность испарения осмотической влаги. Нагрев продукта до большей температуры чем 323 K, например 330 K, приведет к чрезмерному перегреву продукта и снижению его качества из-за разложения ценных термолабильных веществ (витаминов, моносахаров, аминокислот и др.). Обдув продукта воздушным потоком со скоростью меньшей чем 1,2 м/с, например 0,8 м/с, не обеспечит полного удаления испаряемых водяных паров, а следовательно, снизит эффективность тепломассообмена процесса сушки. Обдув продукта воздушным потоком со скоростью, большей чем 1,2 м/с, например 1,4 м/с, приведет к пересушиванию поверхностных слоев персиковых чипсов и образованию корочки на поверхности персиков, что затруднит удаление испаряемой влаги.

Продолжительность второго временного этапа (7,5 мин) определена экспериментально в результате анализа полученных кривых сушки. Использование большей продолжительности второго временного этапа, например, 9,0 мин, приведет к пересушиванию поверхностных слоев персиковых чипсов и затруднению удаления влаги, содержащейся в центральных слоях персика. Использование меньшей продолжительности второго временного этапа, например, 6,0 мин, приведет к тому, что не вся осмотическая влага будет удалена из персиков, что повлечет за собой увеличение продолжительности последующих временных этапов сушки и ухудшению качества готовых чипсов.

На третьем временном этапе предварительно подсушенные пластины персиков нагревают ИК-лучами до температуры 328 K при одновременном обдуве воздушным потоком со скоростью 0,9 м/с в течение 25 мин (фиг.1). По мере удаления осмотической влаги скорость теплоносителя, как определяющий фактор интенсивности процесса, теряет свое значение. В связи с тем, что на интенсивность удаления полиадсорбционной влаги наибольшее влияние оказывает температура, как фактор, определяющий интенсивность внутреннего влагопереноса, то продукт нагревают ИК-лучами до температуры 328 K. Нагрев продукта до меньшей температуры, чем 328 K, например 321 K, снизит эффективность испарения полиадсорбционной влаги. Нагрев продукта до большей температуры чем 328 K, например 332 K, приведет к чрезмерному перегреву продукта и снижению его качества из-за разложения ценных термолабильных веществ.

Обдув продукта воздушным потоком со скоростью меньшей чем 0,9 м/с, например 0,7 м/с, не обеспечит полного удаления испаряемых водяных паров, а следовательно, снизит эффективность тепломассообмена процесса сушки. Обдув продукта воздушным потоком со скоростью, большей чем 0,9 м/с, например 1,1 м/с, приведет к пересушиванию поверхностных слоев персиковых чипсов и образованию корочки на поверхности персиков, что затруднит удаление испаряемой влаги.

Продолжительность третьего временного этапа (25 мин) определена экспериментально в результате анализа полученных кривых сушки. Использование большей продолжительности третьего временного этапа, например, 30 мин, приведет к пересушиванию поверхностных слоев персиковых чипсов и затруднению удаления влаги, содержащейся в центральных слоях персика. Использование меньшей продолжительности третьего временного этапа, например, 20 мин, приведет к тому, что не вся полиадсорбционная влага будет удалена из персиков, что повлечет за собой увеличение продолжительности последующих временных этапов сушки и ухудшению качества готовых чипсов.

На четвертом временном этапе предварительно подсушенные пластины персиков нагревают ИК-лучами до температуры 333 K при одновременном обдуве воздушным потоком со скоростью 0,7 м/с в течение 20 мин (фиг.1). В связи с тем, что на интенсивность удаления моноадсорбционной влаги наибольшее влияние оказывает температура, как фактор, определяющий интенсивность внутреннего влагопереноса, то продукт ИК-лучами нагревают до температуры 333 K. Нагрев продукта до меньшей температуры чем 333 K, например 327 K, снизит эффективность испарения моноадсорбционной влаги. Нагрев продукта до большей температуры чем 333 K, например 338 K, приведет к чрезмерному перегреву продукта и снижению его качества из-за разложения ценных термолабильных веществ.

Обдув продукта воздушным потоком со скоростью меньшей чем 0,7 м/с, например 0,5 м/с, не обеспечит эффективного удаления испаряемых водяных паров, а следовательно, снизит интенсивность тепломассообмена процесса сушки. Обдув продукта воздушным потоком со скоростью большей чем 0,7 м/с, например 0,85 м/с, приведет к пересушиванию поверхностных слоев персиковых чипсов и образованию корочки на поверхности персиков, что затруднит удаление испаряемой влаги.

Продолжительность четвертого временного этапа (20 мин) определена экспериментально в результате анализа полученных кривых сушки. Использование большей продолжительности четвертого временного этапа, например, 26 мин, приведет к пересушиванию поверхностных слоев персиковых чипсов и затруднению удаления влаги, содержащейся в центральных слоях персика. Использование меньшей продолжительности четвертого временного этапа, например, 15 мин, приведет к тому, что не вся моноадсорбционная влага будет удалена из персиков, что повлечет за собой увеличение продолжительности последующих временных этапов сушки и ухудшению качества готовых чипсов.

Адаптированный в соответствии с основными кинетическими закономерностями процесса сушки подвод теплоносителя на четырех этапах сушки продукта позволяет выбрать рациональные режимы сушки с учетом изменения влагосодержания продукта по ходу процесса сушки.

Затем на высушенные до конечной влажности 7-8% дольки персиков наносят сахарный сироп с вкусовыми добавками.

В таблице приведен химический состав исходных персиков и персиковых чипсов (без нанесения сахарного сиропа с вкусовыми добавками), высушенных по предлагаемому четырехступенчатому режиму комбинированной радиационно-конвективной сушки.

Способ производства персиковых чипсов поясняется следующим примером.

Персики моют в вентиляторной моечной машине. Затем мытые персики подвергают инспекции и сортированию, которые проводят вручную на сортировочно-инспекционном транспортере. Далее персики нарезают тонкими пластинами толщиной 1,5 мм.

Затем нарезанные пластины персики подвергают комбинированной радиационно-конвективной сушке. Причем нагрев персиков проводят ИК-лучами с длиной волны в диапазоне 1,40 мкм и плотностью теплового потока 4,06 кВт/м2 при одновременном конвективном обдуве воздухом с начальной температурой 293 K в четыре временных этапа. Одновременно с ИК-нагревом персики обдувают воздухом с начальной температурой 293 K для удаления испаряемых из продукта водяных паров.

На первом временном этапе порезанные пластины персиков толщиной 1,5 мм нагревают ИК-лучами до температуры 318 K при одновременном обдуве воздушным потоком со скоростью 1,6 м/с в течение 7,5 мин. При этом удаляется физико-механическая влага, т.е. влага микро- и макрокапилляров и влага смачивания.

БГКП (колиформы), КОЕ/г

На втором временном этапе предварительно подсушенные пластины персиков нагревают ИК-лучами до температуры 323 K при одновременном обдуве воздушным потоком со скоростью 1,2 м/с в течение 7,5 мин. При этом удаляется осмотическая (внутриклеточная) влага.

На третьем временном этапе пластины персиков нагревают ИК-лучами до температуры 328 K при одновременном обдуве воздушным потоком со скоростью 0,9 м/с в течение 25 мин. При этом из персиков удаляется полиадсорбционная влага.

На четвертом временном этапе пластины персиков нагревают ИК-лучами до температуры 333 K при одновременном обдуве воздушным потоком со скоростью 0,7 м/с в течение 20 мин. При этом из персиков удаляется моноадсорбционная влага.

Затем на высушенные до конечной влажности 7-8% дольки персиков наносят сахарный сироп с вкусовыми добавками. Готовые персиковые чипсы анализировали. Данные анализа представлены в таблице «Химический состав исходных персиков и персиковых чипсов, высушенных по предлагаемому четырехступенчатому способу сушки».

Анализ данных, приведенных в таблице, показывает, что персиковые чипсы имеют высокое содержание ценных питательных термолабильных веществ. Это свидетельствует о правильности выбора мягких, щадящих температурно-гидродинамических режимов сушки.

Такая обработка персиков позволяет повысить энергетическую эффективность процесса, сократить время сушки персиков и повысить его качество.

Таким образом, использование предложенного способа производства персиковых чипсов позволяет:

- получать персиковые чипсы высокого качества с высоким содержанием ценных термолабильных веществ (витамины, моносахара, аминокислоты и др.) и нанесением на их поверхность необходимых дополнительных компонентов (сахарного сиропа, ароматизаторов, стабилизаторов и т.п.), адаптированные для различных возрастных групп населения;

- повысить тепловую эффективность процесса;

- снизить энерго- и трудозатраты на производство персиковых чипсов вследствие использования ступенчатых режимов комбинированной радиационно-конвективной сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГРУШЕВЫХ ЧИПСОВ | 2011 |

|

RU2482703C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧИПСОВ ИЗ ХУРМЫ | 2011 |

|

RU2461203C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНЫХ ГРУШ | 2014 |

|

RU2560947C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОЙ АЙВЫ | 2014 |

|

RU2565088C1 |

| Способ производства сушеной мушмулы | 2015 |

|

RU2611846C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО ЧЕСНОКА | 2013 |

|

RU2538816C1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНОГО ГОРЬКОГО ПЕРЦА | 2012 |

|

RU2518733C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЛОДООВОЩНЫХ ЧИПСОВ | 2012 |

|

RU2520142C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБЖАРЕННЫХ КОРНЕЙ ЦИКОРИЯ | 2011 |

|

RU2466547C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБЖАРЕННЫХ КАШТАНОВ | 2011 |

|

RU2466564C1 |

Изобретение относится к пищевой промышленности. Способ производства персиковых чипсов включает инспекцию сырья, сортировку, мойку, резку на дольки толщиной 1,5 мм и радиационно-конвективную сушку. При этом сушку проводят ИК-лучами с длиной волны в диапазоне 1,16-1,65 мкм и плотностью теплового потока 2,69-5,44 кВт/м2 и конвективным обдувом воздухом с начальной температурой 293 K в четыре временных этапа. На высушенные до конечной влажности 7-8% дольки персиков наносят сахарный сироп с вкусовыми добавками. Предложенный способ позволяет получить продукт высокого качества с высоким содержанием ценных термолабильных веществ, адаптированный для различных возрастных групп населения. 1 ил., 1 табл.

Способ производства персиковых чипсов, включающий инспекцию сырья, сортировку, мойку, резку, радиационно-конвективную сушку, отличающийся тем, что комбинированную радиационно-конвективную сушку проводят ИК-лучами с длиной волны в диапазоне 1,16-1,65 мкм и плотностью теплового потока 2,69-5,44 кВт/м2 и конвективным обдувом воздухом с начальной температурой 293 K в четыре временных этапа: на первом этапе порезанные дольки персиков толщиной 1,5 мм нагревают ИК-лучами до температуры 318 К при одновременном обдуве воздушным потоком со скоростью 1,6 м/с в течение 7,5 мин; на втором этапе - до температуры 323 K и скорости воздушного потока 1,2 м/с в течение 7,5 мин; на третьем этапе - до температуры 328 K и скорости воздушного потока 0,9 м/с в течение 25 мин; на четвертом этапе - до температуры 333 K и скорости воздушного потока 0,7 м/с в течение 20 мин, затем на высушенные до конечной влажности 7-8% дольки персиков наносят сахарный сироп с вкусовыми добавками.

| СПОСОБ СУШКИ ВЫСОКОВЛАЖНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2305235C1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОИЗВОДСТВА СУШЕНЫХ ПИЩЕВЫХ ПРОДУКТОВ | 1993 |

|

RU2101966C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБЕЗВОЖЕННОГО РАСТИТЕЛЬНОГО СЫРЬЯ И СПОСОБ ПРИГОТОВЛЕНИЯ БЛЮД ИЗ НЕГО | 1998 |

|

RU2122333C1 |

Авторы

Даты

2012-07-27—Публикация

2011-02-22—Подача