Изобретение относится к нефтегазовой промышленности, в частности к технологии создания забойных фильтров в глубоких скважинах, вскрывших неустойчивые слабосцементированные породы коллектора. Область применения: газовые и нефтяные месторождения, подземные хранилища газа и полигоны захоронения промышленных стоков.

Известны способы создания гравийно-щелевых фильтров по Ав. св. SU №1712590, Ав. св. №1470937, включающие установку щелевого фильтра и намыв за него материала.

Недостатком этих способов является невысокая производительность скважины из-за уменьшения ее диаметра при установке щелевого фильтра в интервале перфорированного участка обсадной колонны, высокая трудоемкость ремонтных работ.

Известен способ крепления призабойной зоны скважины по патенту RU №2172814, включающий приготовление тампонажного раствора с кислоторастворяющимся наполнителем - ракушечником фракцией 0,7-1,5 мм и растворяемым наполнителем - поваренной солью фракцией 2-3 мм.

Основным недостатком этого состава является недолговечность скелета тампонажного камня за счет растворения соляной кислотой добавок совместно с цементом, поэтому каркас, создаваемый портландцементом, получается недостаточно прочным и долговечным. Следует отметить, что вышеуказанная добавка поваренной соли при обработке составов соляной кислотой не растворяется, для ее растворения необходима повторная технологическая операция по закачке воды, что не всегда приемлемо в нефтеносных отложениях.

Наиболее близким к заявляемому составу является цемент тампонажный высокотемпературный армированный по патенту RU №2375552, включающий мас.%: портландцемент тампонажный 66-75, кварц с удельной поверхностью 3500-4000 см2/г 25-34, армирующую добавку фиброволокно длиной 6 мм 0,25-0,30. Образующийся в результате реакции гидратации цемента и кварца пространственный каркас обеспечивает достаточную жесткость для того, чтобы прокачивать через него воду, а добавка фиброволокна усиливает трещиностойкость конструкции забоя.

Недостатком указанного состава является то, что в процессе освоения скважины проницаемость созданного фильтра увеличивается незначительно и требует дополнительных перфорационных работ.

Техническим результатом предлагаемого изобретения является обеспечение безаварийной эксплуатации фильтрующейся зоны скважины (обсадной колонны), повышения устойчивости от разрушения элементов фильтра с одновременным улучшением его флюидопроводимости.

Данный технический результат достигается решением задачи, направленной на создание более прочного пространственного каркаса, образованного активным вяжущим (смесь портландцемента и микродура), волокнистым наполнителем из полимерного (полипропиленового) фиброволокна диаметром 17-21 мкм и длиной 12 мм марки PBEUROFIBER (Германия) с вкраплениями в качестве сухой добавки высокорастворимой и газообразующей при взаимодействии с кислотами соли, количество которой по мере гидратации и твердения вяжущего кратно увеличивается, поскольку затворение рецептуры производится на насыщенном растворе вышеуказанной соли, а в процессе твердения состава вода из раствора забирается вяжущим компонентом.

Техническая задача решается тем, что состав для создания скважинного фильтра,включает вяжущее - портландцемент, волокнистый наполнитель - фиброволокно, высокорастворимую соль - углекислый калий (поташ), имеющей включения природных изотопов (Химическая энциклопедия, том 2, Москва, 1990 г., стр. 559), замедлитель - борную кислоту с нейтронопоглощающими свойствами (Петров М.М. и др. «Неорганическая химия», 1989 г., стр. 378), затворяемые на насыщенном растворе вышеуказанной соли, Микродур при следующих соотношениях ингредиентов, мас.%:

Сущность предлагаемого изобретения заключается в том, что состав для создания скважинного фильтра содержит вяжущее - портландцемент, волокнистый наполнитель - фиброволокно, Микродур, высокорастворимую соль - углекислый калий (поташ), имеющий включения природных изотопов, замедлитель - борную кислоту с нейтронопоглощающими свойствами, затворяемые на насыщенном растворе вышеуказанной соли. Равномерно распределенная в тампонажном камне соль после последующего ее взаимодействия с кислотой ведет к созданию хорошо проницаемых каналов в пространственном каркасе за счет образования объемных газообразных попутных продуктов, которые удаляют, и остатков кислоты и новых полученных в результате реакции солей. Этим условиям наиболее полно отвечает применение углекислого калия (поташа), который, реагируя с кислотами, образует много углекислого газа и хорошо растворимые соли.

Используемые в рецептурах высокорастворимые соли, как правило, являются сильными ускорителями тампонажного раствора, поэтому в процессе приготовления раствора в его жидкость затворения необходимо добавить замедлитель, например боросодержащее вещество, которое в процессе разбуривания фильтра перед началом его промывки может быть использовано как нейтронопоглощающий индикатор по замерам интервала и объема фильтра с помощью нейтронного каротажа. В качестве индикатора также может быть использован углекислый калий К2СО3, который содержит в своем составе природный изотоп К40 (0,0117%), и который может быть замерен радиокаротажом.

Вяжущее «Микродур» производится посредством воздушной сепарации пыли, образующейся при помоле цементного клинкера, технология его изготовления разработана и освоена специалистами фирмы «INTRA-BAVGmbH» совместно со специалистами концерна «Dyckerhoff» и защищена Европейским патентом. Диаметр зерен «Микродур» в 6-10 раз и более меньше частиц портландцемента. Благодаря малому размеру частиц (диаметр зерен ≤ 2-6 мкм), высокой удельной поверхности (20000-25000 см2/г) и технологично подобранному гранулометрическому составу растворы «Микродур» обладают текучестью, сравнимой с текучестью воды, даже при минимальном количестве жидкости затворения, что позволяет суспензии «Микродура» проникать в низкопроницаемую горную породу. Время истечения (условная вязкость) суспензии в возрасте до 3 часов колеблется от 28 до 30 сек.

В отличие от прототипа использование тонкодисперсного вяжущего «Микродур» позволяет полнее связать воду и уплотнить структуру камня и тем самым обеспечить его повышенную флюидоупорность и долговечность. Это обусловлено и тем, что тонкодисперсные вяжущие способны связывать воду во много раз больше, так как водотвердое отношение их может достигать 3,0-5,0 при удельной поверхности 15000-25000 см2/г против 0,3-0,5 обычных тампонажных цементов, имеющих удельную поверхность 3000-3500 см2/г.

При этом добавка «Микродура» менее 4,57 мас.% снижает прочность образовываемого камня, добавка более 7,31 мас.% приводит к загустеванию состава, кроме того, в составе для создания скважинного фильтра используется полимерное вещество - фиброволокно, что позволяет «Микродуру» и портландцементу образовывать достаточно прочный каркас. При этом введение в состав портландцемента менее 43,49 мас.% снижает прочность каркаса, а более 45,77 мас.% затрудняет прокачку состава в скважину.

Добавка фиброволокна более 0,37 мас.% затрудняет продавку состава в пласт, при добавке менее 0,23 мас.% разжижает состав и снижает способность его закрепиться в коллекторе пластов.

Затворение «Микродура» с портландцементом производится на насыщенном растворе высокорастворимой соли K2CO3. Ее способность быстро растворяться в воде или бурно реагировать с соляной кислотой с выделением большого количества CO2 приводит к образованию пористого каркаса из закачанного в скважину состава, причем применение раствора менее 43,79 мас.% создает непрокачиваемый состав, а более 45,77 мас.% ухудшает прочность каркаса.

Для усиления вышеуказанных свойств к сухому вяжущему добавляется сухая соль K2CO3. Добавка K2CO3 менее 2,29 мас.% снижает способность состава образовывать пористый камень. Добавка K2CO3 более 2,92 мас.% приводит к преждевременному схватыванию состава.

Поскольку K2CO3 является сильным ускорителем твердения портландцемента и Микродура в состав добавлен замедлитель. При добавках его менее 1,37 мас.% может привести закачиваемый состав в пласт к раннему загустеванию и схватыванию до задавки в пласт. В качестве замедлителя схватывания используется борная кислота. Добавка ее более 1,82 мас.% может привести к расслоению состава.

Приготовление состава для создания скважинного фильтра осуществляется непосредственно на скважине. Состав готовится обычным способом с применением глиномешалки или агрегато-смесительной машины, например, АСМ-25, (УСО-20), в которые последовательно вводятся компоненты: вода, соль К2СО3, борная кислота, фиброволокно, Микродур, портландцемент.

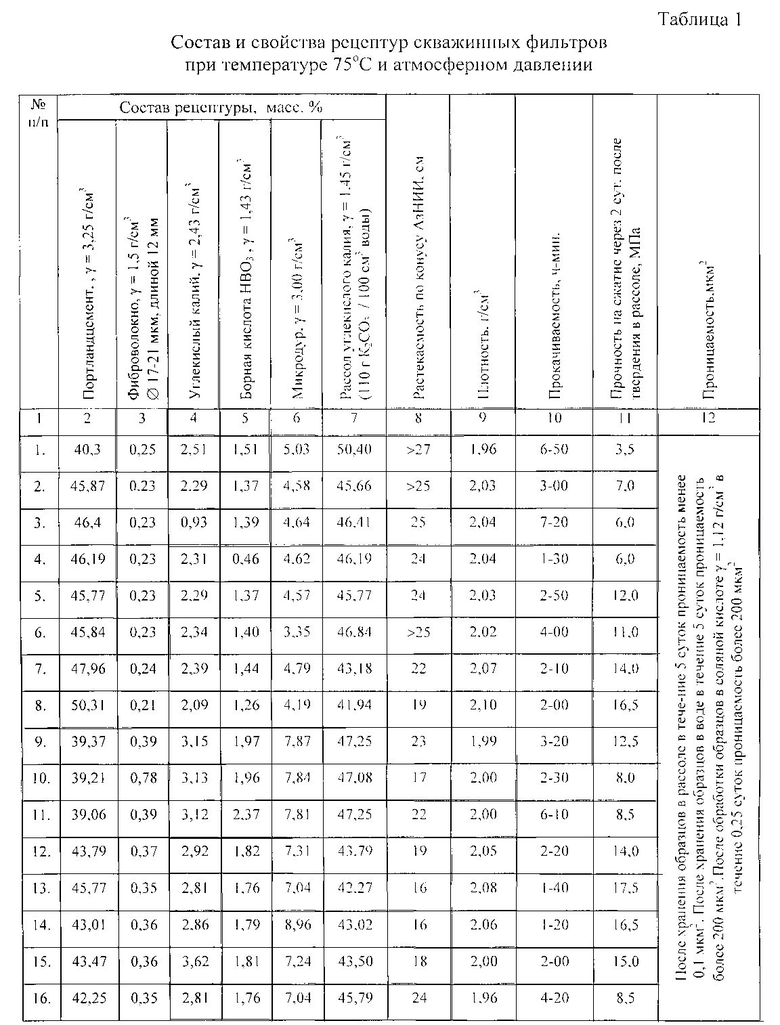

Определение основных свойств раствора и камня проводят в соответствии с ГОСТами «Цементы тампонажные», «Методы испытаний». Определение плотности, растекаемости, водоотделения проводят при 22°С и атмосферном давлении. Для условий умеренных температур испытания проводят при 75°С и атмосферном давлении. Растекаемость определяют по конусу АзНИИ, плотность пикнометром, водоотделение в мерном цилиндре, время загустевания на консистометрах ZM-1002 и КЦ-3, предел прочности на сжатие на испытательном стенде (Модель 4207D-CHANDLER), газопроницаемость GFS-830-SS-CHANDLER. Нейтронное замедление измерялось с помощью прибора ИННК (импульсного нейтронного каротажа) и прибора ИНГК (импульсного нейтронного гамма-каротажа).

При проведении лабораторных исследований были использованы:

- водопроводная вода;

- Микродур;

- тампонажный цемент;

- углекислый калий K2CO3;

- борная кислота;

- фиброволокно диаметром 17-21 мкм и длиной 12 мм марки PBEUROFIBER (Германия).

Примечание: После испытания на проницаемость образцы испытали на сжатие, величина которого составила 4-6 МПа.

Пример.

Для приготовления раствора (состав 5, табл. 1) в раствор плотностью 1,45 г/см3 (110 г К2СО3/100 см3 воды) весом 100 г добавляются 0,5 г фиброволокна, 5 г углекислого калия, 3 г борной кислоты, смесь 10 г Микродура и 100 г портландцемента. Состав перемешивают 3 мин, после чего определяют растекаемость, плотность, прокачиваемость при температуре 75°С и атмосферном давлении.

После повторного приготовления формируют образцы для испытания на прочность через 2 суток твердения и на проницаемость через 5 суток твердения в насыщенном растворе углекислого калия. После определения начальной проницаемости образцы помещают в воду на 5 суток, а затем определяют пятисуточную проницаемость, одновременно проверяют проницаемость после помещения образцов на 0,25 суток в соляную кислоту.

Результаты испытаний состава 5 приведены в таблице 1. Плотность состава 2,03 г/см3, растекаемость 24 см, прокачиваемость 2 ч 50 мин, прочность на сжатие 12 МПа, начальная проницаемость менее 0,1 мкм2.

После 5 суток хранения в воде или 0,25 суток в соляной кислоте γ=1,12 г/см3 проницаемость увеличилась до 200 мкм2. После испытаний на проницаемость образцы испытаны на сжатие, величина которого составила 4,0-6,0 МПа.

Предлагаемый состав позволяет получать качественное создание фильтровальной зоны скважин, предотвращать пескопроявления в эксплуатационных нефтяных скважинах, заиливание в скважинах, предназначенных для закачки промышленных стоков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАМПОНАЖНЫЙ РАСТВОР | 2013 |

|

RU2537679C2 |

| СЕРОВОДОРОДОСТОЙКИЙ ТАМПОНАЖНЫЙ РАСТВОР | 2011 |

|

RU2471843C1 |

| ИНФОРМАТИВНАЯ ТАМПОНАЖНАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2471844C1 |

| ОСНОВА ОТВЕРЖДАЕМОГО ТАМПОНАЖНОГО РАСТВОРА | 2011 |

|

RU2468187C1 |

| СЕРОВОДОРОДОСТОЙКИЙ УПЛОТНЯЮЩИЙСЯ ИНГИБИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2015 |

|

RU2588078C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 2015 |

|

RU2601878C1 |

| Тампонажный раствор низкой плотности | 2017 |

|

RU2652040C1 |

| ТАМПОНАЖНЫЙ ОБЛЕГЧЕННЫЙ СЕРОСОДЕРЖАЩИЙ РАСТВОР | 2013 |

|

RU2524771C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 1998 |

|

RU2156859C2 |

| СПОСОБ СОЗДАНИЯ ЗАБОЙНОГО ФИЛЬТРА | 2005 |

|

RU2288351C1 |

Изобретение относится к нефтегазовой промышленности, в частности к технологии создания забойных фильтров в глубоких скважинах, вскрывших неустойчивые слабосцементированные породы коллектора. Область применения: газовые и нефтяные месторождения, подземные хранилища газа и полигоны захоронения промышленных стоков. Технический результат - разработка состава бетонной смеси для получения огнезащитного покрытия повышенной термостойки, имеющего улучшенные физико-механические характеристики и позволяющего повысить предел огнестойкости железобетонных конструкций. Состав для создания скважинного фильтра, включающий вяжущее - портландцемент, волокнистый наполнитель - фиброволокно, дополнительно содержит Микродур, высокорастворимую соль - углекислый калий (поташ), имеющий включения природных изотопов, замедлитель - борную кислоту с нейтронопоглощающими свойствами, затворяемые на насыщенном растворе вышеуказанной соли, при следующем соотношении ингредиентов, мас.%: вяжущее - портландцемент 43,79-45,77, микродур 4,57-7,31, волокнистый наполнитель - полимерное полипропиленовое фиброволокно диаметром 17-21 мкм и длиной 12 мм 0,23-0,37, высокорастворимая соль - углекислый калий (поташ) K2CO3 2,29-2,92, замедлитель - борная кислота H3BO3 1,37-1,82, насыщенный раствор углекислого калия K2CO3 γ=1,45 г/см3 43,79-45,77. 1 табл.

Состав для создания скважинного фильтра, включающий вяжущее - портландцемент, волокнистый наполнитель - фиброволокно, дополнительно содержит Микродур, высокорастворимую соль - углекислый калий (поташ), имеющий включения природных изотопов, замедлитель - борную кислоту с нейтронопоглощающими свойствами, затворяемые на насыщенном растворе вышеуказанной соли, при следующем соотношении ингредиентов, мас.%:

| СПОСОБ СОЗДАНИЯ ЗАБОЙНОГО ФИЛЬТРА | 2005 |

|

RU2288351C1 |

| Куттер | 1959 |

|

SU123421A1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ЦЕМЕНТИРОВАНИЯ ГОРИЗОНТАЛЬНЫХ СТВОЛОВ СКВАЖИН | 2012 |

|

RU2508307C2 |

| RU 2011147957 А, 20.11.2013 | |||

| ИНФОРМАТИВНАЯ ТАМПОНАЖНАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2471844C1 |

| US 20100204070 А1, 12.08.2010 | |||

Авторы

Даты

2015-08-27—Публикация

2014-06-05—Подача