Изобретение относится к струйной технике, преимущественно к жидкостно-газовым эжекторам, используемым для компрессии газа жидкостью.

Известен водоструйный эжектор (SU 684162; F04F 5/02, 05.09.1979), содержащий многоструйное активное сопло, кольцевую рабочую камеру, в выходном участке которой установлены радиальные ребра и диффузор.

Особенностью водоструйного эжектора является наличие кольцевой рабочей камеры, составной приемной камеры с патрубками подвода пассивной среды, а также одного источника активной среды, который формирует высоконапорную струю для увлечения пассивного потока. Приемная камера состоит из двух частей - наружной и внутренней. Наружная часть приемной камеры представляет собой кольцеобразную полость с патрубком подвода пассивной среды, охватывающую рабочую камеру. Внутренняя часть приемной камеры с патрубком подвода газа располагается во внутренней полости кольцевой рабочей камеры.

Недостатками данной конструкции являются одноступенчатое повышение давления эжектируемого газа, которое сопровождается повышенными потерями энергии и снижением КПД эжектора (особенно велики потери энергии при высоких степенях сжатия газа), и увеличенные габариты и трудность монтажа эжектора из-за наличия двух не связанных друг с другом полостей приемной камеры с патрубками подвода пассивной среды. Поток жидкости, истекающий из многоструйного активного сопла с большой скоростью, увлекает газ из составной приемной камеры. Двухфазный поток из камеры смешения поступает в диффузор, где часть кинетической энергии преобразуется в потенциальную. Далее за диффузором газожидкостный поток поступает в сливную линию, давление в которой, как правило, во много раз превышает давление в приемной камере. Все это приводит к увеличению габаритов и снижению КПД эжектора.

Наиболее близким к заявляемому является жидкостно-газовый эжектор (RU 2132003; F04F 5/04, 20.06.1999), состоящий из двух ступеней. Первая ступень содержит многосопловой диск, приемную камеру с патрубком подвода пассивной среды, расположенную коаксиально с рабочей камерой на ее входном участке. Вторая ступень содержит сопло питания с продольными центрирующими ребрами, конфузор, смесительную камеру и диффузор.

За счет введения в концевой участок рабочей камеры струйного аппарата дополнительного сопла питания, которое является конструкционным началом второй ступени эжектора, жидкостно-газовый эжектор имеет повышенный КПД.

Такая конструкция, снабженная радиальными продольными центрирующими ребрами, призвана удерживать зону перемешивания сред (жидкости и газа) в рабочей камере первой ступени. Однако такое протекание рабочего процесса возможно лишь на расчетных режимах работы аппарата. В условиях переменных режимов работы зона перемешивания изменяет свое расположение в проточной части эжектора. Например, при малых противодавлениях зона перемешивания будет формироваться за дополнительным соплом питания и может даже частично сместиться в рабочую камеру второй ступени. Вследствие этого работа аппарата будет неустойчивой и КПД эжектора снизится.

Недостатком также является создание дополнительного сопротивления течению двухфазного потока каналом подвода активной среды к дополнительному соплу питания, расположенному в проточной части эжектора. На выходе из первой ступени отсутствует диффузор, в результате двухфазный поток обтекает канал подвода активной среды с высокими скоростями, вследствие чего возникают дополнительные потери энергии, что способствует снижению КПД.

Последовательное расположение ступеней эжектора, в которых двухфазный поток не меняет направления движения, приводит к увеличению осевых габаритов установки, что затрудняет или делает невозможным размещение эжектора.

Изобретение решает задачу повышения КПД и надежности работы жидкостно-газового эжектора с одновременным уменьшением его осевых габаритов.

Это достигается тем, что в жидкостно-газовом эжекторе, обе ступени которого содержат соосные рабочие камеры, сопла питания, каналы подвода активной среды, первая ступень которого содержит кольцевую приемную камеру с радиальными отверстиями и патрубком подвода пассивной среды, вторая ступень которого содержит цилиндрическую рабочую камеру и диффузор, согласно изобретению рабочая камера первой ступени выполнена кольцевой и в ее внутренней полости расположена цилиндрическая рабочая камера второй ступени, канал подвода активной среды ко второй ступени расположен снаружи относительно первой и второй ступеней, причем на выходе рабочей камеры первой ступени размещен диффузор, в выходном сечении которого расположено сопло питания второй ступени на расстоянии от плоскости среза его отверстий до плоскости входного сечения цилиндрической рабочей камеры второй ступени не менее двух диаметров ее поперечного сечения, при этом сопло питания второй ступени имеет профильный экран, поверхность которого представляет собой тело вращения, образованное вращением полукруга радиуса r вокруг оси сопла питания второй ступени, центр хорды полукруга которого расположен на расстоянии R от оси сопла питания второй ступени, а плоскость вращения хорды полукруга совпадает с плоскостью среза отверстий сопла питания второй ступени, при этом радиус r и расстояние R определяются по формулам

r=(D-0,8·dц.к)/4;

R=r+0,8·dц.к/2,

где D - наружный диаметр сопла питания второй ступени;

dц.к - внутренний диаметр цилиндрической рабочей камеры второй ступени.

Выполнение рабочей камеры первой ступени кольцевой и размещение в ее внутренней полости цилиндрической рабочей камеры второй ступени позволяет уменьшить осевые габариты эжектора.

Расположение канала подвода активной среды ко второй ступени снаружи относительно первой и второй ступеней не создает дополнительных сопротивлений двухфазному потоку, тем самым повышая КПД жидкостно-газового эжектора.

Размещение диффузора, в выходном сечении которого расположено сопло питания второй ступени, на выходе рабочей камеры первой ступени повышает надежность работы жидкостно-газового эжектора за счет предупреждения провала зоны перемешивания сред в цилиндрическую рабочую камеру второй ступени.

Расположение плоскости среза отверстий сопла питания второй ступени на расстоянии от плоскости входного сечения цилиндрической рабочей камеры второй ступени не менее двух диаметров ее поперечного сечения обеспечивает разворот жидкостно-газового потока после диффузора первой ступени и направление его в цилиндрическую рабочую камеру второй ступени, что позволяет уменьшить осевые размеры эжектора.

Наличие в сопле питания второй ступени профильного экрана, поверхность которого представляет собой тело вращения, образованное вращением полукруга радиуса r вокруг оси сопла питания второй ступени, центр хорды полукруга которого расположен на расстоянии R от оси сопла питания второй ступени, а плоскость вращения хорды полукруга совпадает с плоскостью среза отверстий сопла питания второй ступени, при этом радиус r и расстояние R определяются по формулам

r=(D-0,8·dц.к)/4;

R=r+0,8·dц.к/2,

где D - наружный диаметр сопла питания второй ступени;

dц.к - внутренний диаметр цилиндрической рабочей камеры второй ступени, обеспечивает плавное обтекание, разворот и направление двухфазного потока в цилиндрическую рабочую камеру второй ступени. Если радиус полукруга r тела вращения, образующего профильный экран сопла питания второй ступени, будет меньше соотношения (D-0,8·dц.к)/4, то струи жидкости, истекающие из отверстий сопла питания второй ступени, будут соударяться со стенками цилиндрической рабочей камеры второй ступени, в результате возникнут дополнительные потери энергии и КПД жидкостно-газового эжектора уменьшится. При радиусе полукруга r тела вращения, образующего профильный экран сопла питания второй ступени, большем соотношения (D-0,8·dц.к)/4, струи жидкости, истекающие из отверстий сопла питания второй ступени, будут заполнять лишь часть полости цилиндрической рабочей камеры второй ступени, что приведет к ухудшению их эжектирующей способности, а значит и снижению КПД жидкостно-газового эжектора. Таким образом, использование в сопле питания второй ступени профильного экрана позволяет минимизировать потери энергии, максимально использовать эжектирующую способность струй и тем самым повышать КПД жидкостно-газового эжектора.

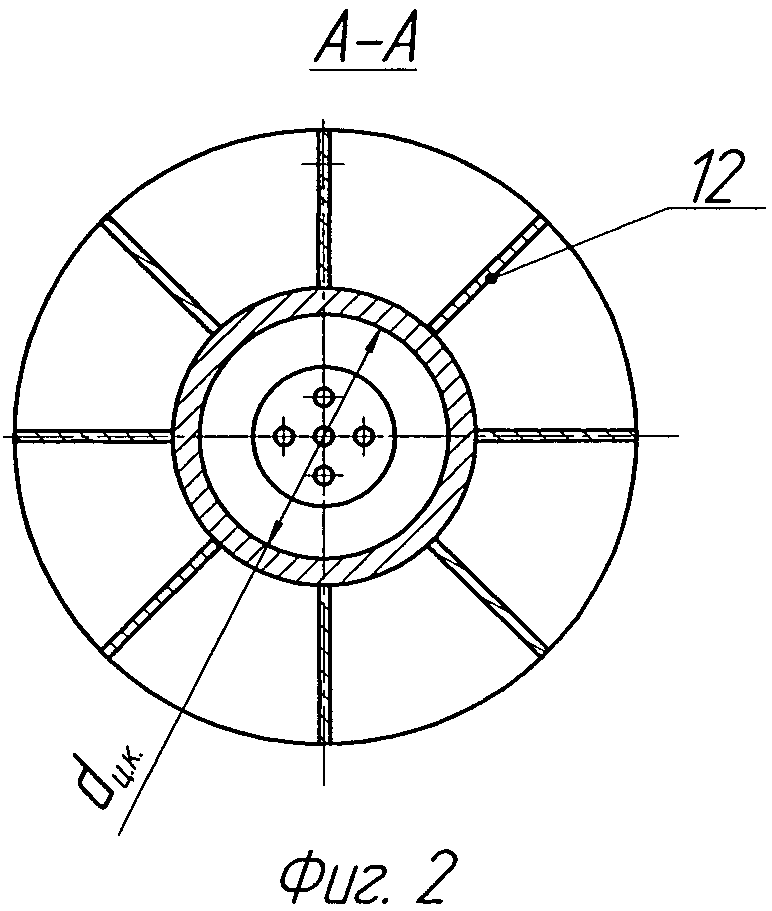

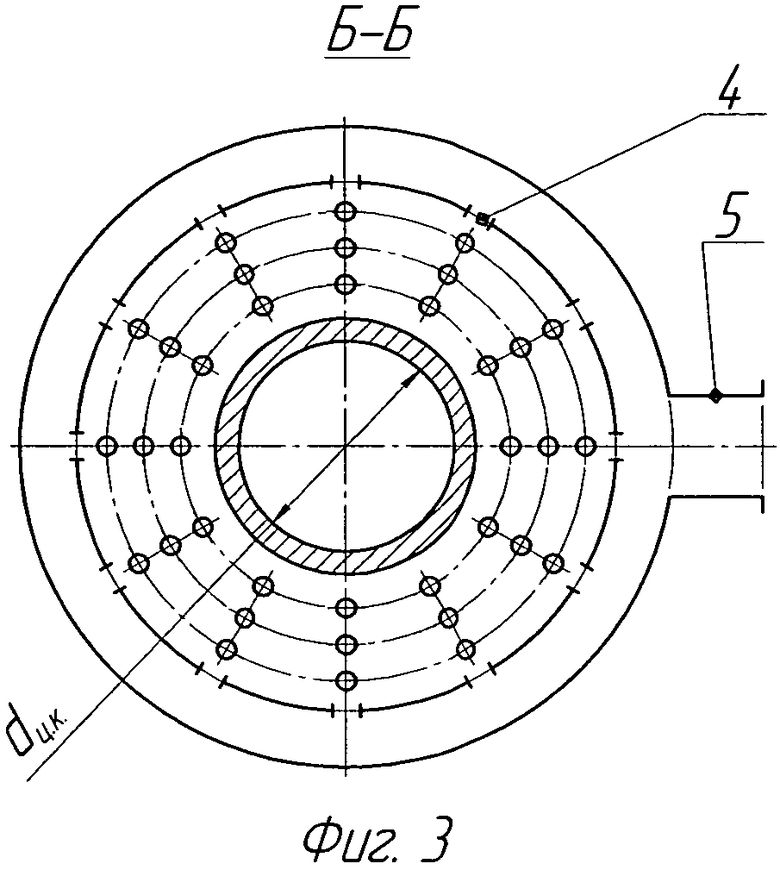

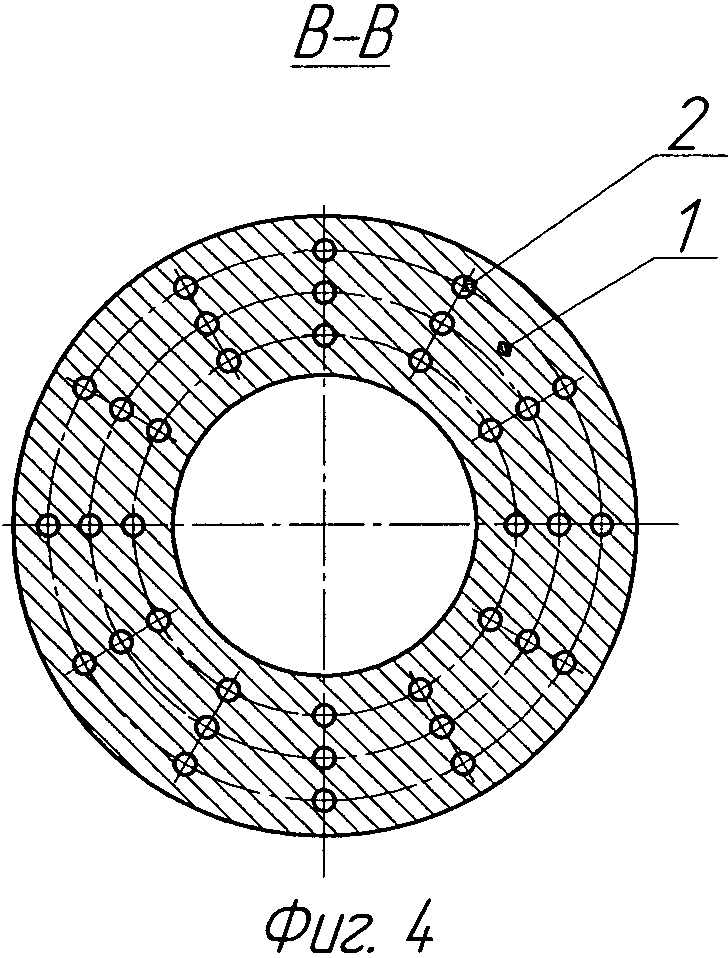

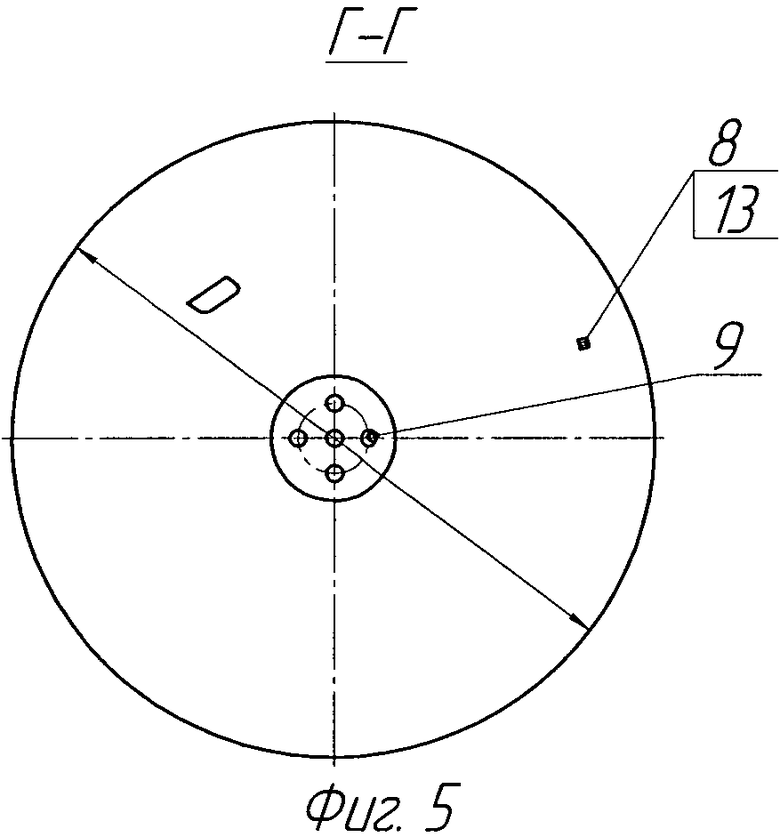

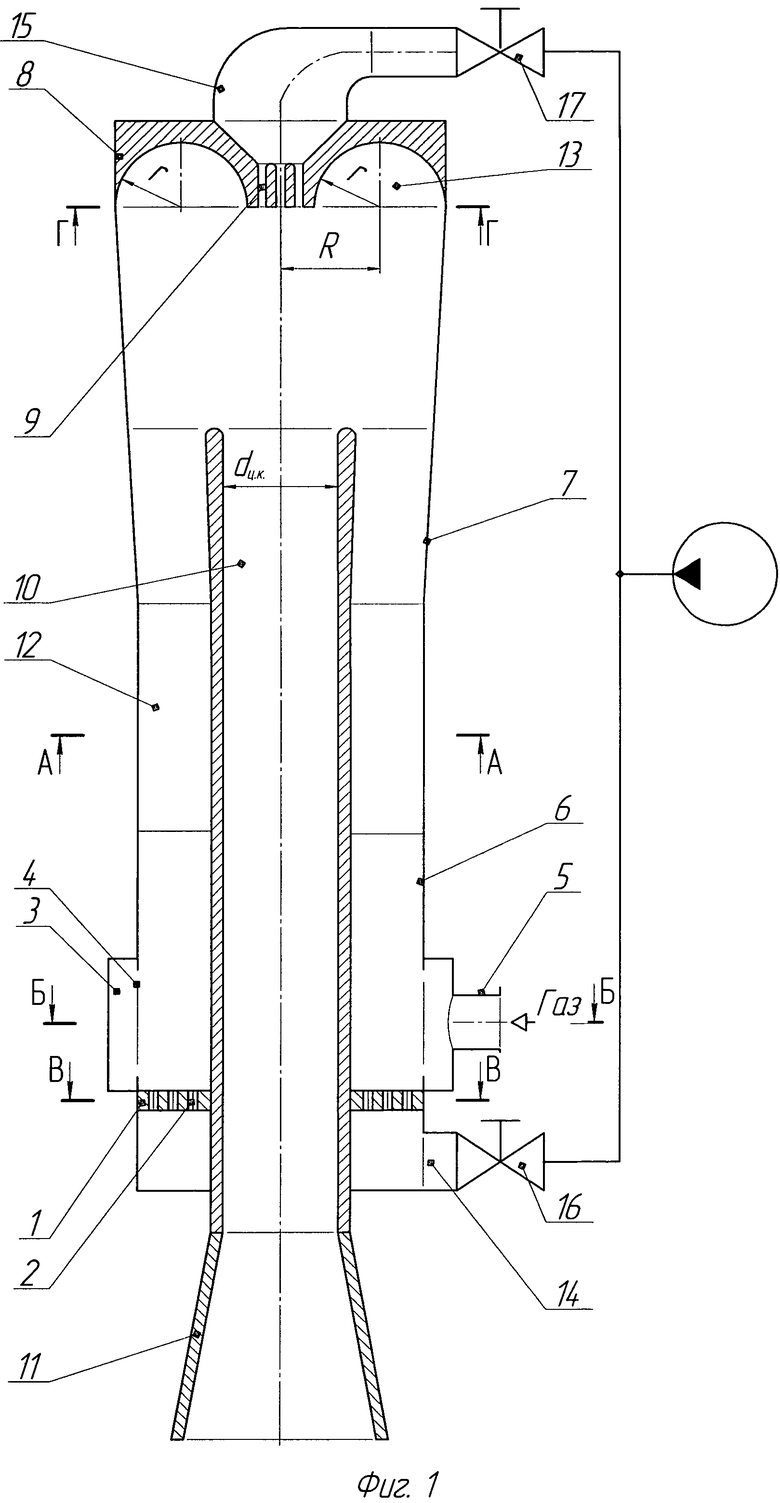

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен жидкостно-газовый эжектор в разрезе, на фиг. 2 - сечение А-А фиг.1, на фиг. 3 - сечение Б-Б фиг.1, на фиг. 4 - сечение В-В фиг.1, на фиг. 5 - сечение Г-Г фиг.1.

Жидкостно-газовый эжектор содержит две ступени.

Первая ступень включает установленные соосно сопло питания 1 с отверстиями 2, кольцевую приемную камеру 3 с радиальными отверстиями 4 и патрубком подвода пассивной среды 5, кольцевую рабочую камеру 6 и диффузор 7. Вторая ступень содержит расположенные соосно сопло питания 8 с отверстиями 9, цилиндрическую рабочую камеру 10 и диффузор 11. Цилиндрическая рабочая камера 10 второй ступени коаксиально расположена во внутренней полости кольцевой рабочей камеры 6 первой ступени. Центрирование цилиндрической рабочей камеры 10 второй ступени осуществляется с помощью радиальных продольных ребер 12. В сопле питания 8 второй ступени выполнен профильный экран 13, поверхность которого представляет собой тело вращения, образованное вращением полукруга радиуса r вокруг оси сопла питания второй ступени, центр хорды полукруга которого расположен на расстоянии R от оси сопла питания 8 второй ступени, а плоскость вращения хорды полукруга совпадает с плоскостью среза отверстий сопла питания 8 второй ступени для плавного обтекания двухфазным потоком при развороте. В канале 14 подвода активной среды к первой ступени и канале 15 подвода активной среды ко второй ступени, расположенных снаружи относительно первой и второй ступени, установлены регулирующие дроссели 16, 17.

Жидкостно-газовый эжектор работает следующим образом.

По каналу 14 подвода активной среды к первой ступени активная жидкая среда, например вода, подается под большим давлением к соплу питания 1 первой ступени, на выходе из которого она приобретает большую скорость. Затем активная среда увлекает через радиальные отверстия 4 пассивную газовую среду, например воздух, из патрубка 5. Далее двухфазная смесь устремляется в кольцевую рабочую камеру 6 первой ступени, а затем в диффузор 7 первой ступени. Здесь образуется зона перемешивания сред, в которой происходит повышение давления и изменение структуры двухфазного потока. До зоны перемешивания (прыжка перемешивания) сплошной средой был газ с каплями и элементами струй жидкости. За зоной перемешивания жидкость с диспергированными в ней пузырьками газа поступает в диффузор 7 первой ступени, где происходит снижение ее скорости и повышение давления. Далее двухфазная среда обтекает профильный экран 13 сопла питания 8 второй ступени, разворачивается и направляется в цилиндрическую рабочую камеру 10 второй ступени. Здесь жидкостно-газовая смесь получает дополнительную энергию от активного потока жидкости, поступающего в цилиндрическую рабочую камеру 10 второй ступени с высокой скоростью из отверстий 9 сопла питания 8 второй ступени. В процессе смешения сред происходит дальнейшее повышение давления. Дополнительный прирост давления двухфазного потока осуществляется в диффузоре 11 второй ступени, где избыточная кинетическая энергия трансформируется в потенциальную.

Суммарная компрессия эжектируемого газа складывается из повышений давления первой и второй ступени с минимальными потерями энергии и повышенным КПД жидкостно-газового эжектора при сравнительно небольших осевых размерах аппарата.

При изменении режима работы аппарата, например при уменьшении противодавления, зона перемешивания в кольцевой проточной части (кольцевой рабочей камере 6 первой ступени и диффузора 7 первой ступени) будет перемещаться в сторону диффузора 7 первой ступени вплоть до выходного сечения. Дальнейшее ее продвижение блокируется профильным экраном 13 сопла питания 8 второй ступени. В условиях переменного режима работы зона перемешивания все время располагается в кольцевой проточной части и не проникает в цилиндрическую рабочую камеру 10 второй ступени. Благодаря этому достигается устойчивая работа эжектора.

Подвод активной среды к соплу питания второй ступени 8 осуществляется по каналу 15. Благодаря этому не создаются дополнительные сопротивления двухфазному потоку и уменьшаются потери энергии.

Таким образом повышается КПД и надежность работы жидкостно-газового эжектора с одновременным уменьшением его осевых габаритов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР | 1997 |

|

RU2132003C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР | 1994 |

|

RU2072454C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР | 1996 |

|

RU2103562C1 |

| ВИХРЕВОЙ СТРУЙНЫЙ АППАРАТ | 1994 |

|

RU2076250C1 |

| Насосно-эжекторная установка | 1990 |

|

SU1732005A1 |

| Газовый эжектор | 1991 |

|

SU1787221A3 |

| ГАЗОВЫЙ ЭЖЕКТОР | 1990 |

|

RU2014513C1 |

| МНОГОСТУПЕНЧАТЫЙ СТРУЙНЫЙ АППАРАТ | 2001 |

|

RU2180711C1 |

| СТРУЙНЫЙ НАСОС | 2017 |

|

RU2643882C1 |

| СТРУЙНЫЙ НАСОС | 2003 |

|

RU2246642C2 |

Изобретение относится к струйной технике, преимущественно к жидкостно-газовым эжекторам, используемым для компрессии газа жидкостью. Рабочая камера первой ступени эжектора выполнена кольцевой, а в ее внутренней полости расположена цилиндрическая рабочая камера второй ступени. Канал подвода активной среды ко второй ступени расположен снаружи относительно первой и второй ступеней. На выходе рабочей камеры первой ступени размещен диффузор, в выходном сечении которого расположено сопло питания второй ступени на расстоянии от плоскости среза его отверстий до плоскости входного сечения цилиндрической рабочей камеры второй ступени не менее двух диаметров ее поперечного сечения. При этом сопло питания второй ступени имеет профильный экран с поверхностью в виде тела вращения, образованного вращением полукруга вокруг оси сопла питания второй ступени, центр которого расположен на расстоянии от оси сопла питания второй ступени, а плоскость вращения совпадает с плоскостью среза отверстий сопла питания второй ступени. Изобретение позволяет повысить КПД и надежность работы жидкостно-газового эжектора с одновременным уменьшением его осевых габаритов. 5 ил.

Жидкостно-газовый эжектор, обе ступени которого содержат соосные рабочие камеры, сопла питания, каналы подвода активной среды, первая ступень которого содержит кольцевую приемную камеру с радиальными отверстиями и патрубком подвода пассивной среды, вторая ступень которого содержит цилиндрическую рабочую камеру и диффузор, отличающийся тем, что рабочая камера первой ступени выполнена кольцевой и в ее внутренней полости расположена цилиндрическая рабочая камера второй ступени, канал подвода активной среды ко второй ступени расположен снаружи относительно первой и второй ступеней, причем на выходе рабочей камеры первой ступени размещен диффузор, в выходном сечении которого расположено сопло питания второй ступени на расстоянии от плоскости среза его отверстий до плоскости входного сечения цилиндрической рабочей камеры второй ступени не менее двух диаметров ее поперечного сечения, при этом сопло питания второй ступени имеет профильный экран с поверхностью в виде тела вращения, образованного вращением полукруга радиуса r вокруг оси сопла питания второй ступени, центр которого расположен на расстоянии R от оси сопла питания второй ступени, а плоскость вращения совпадает с плоскостью среза отверстий сопла питания второй ступени, при этом радиус r и расстояние R определяются по формулам

r=(D-0,8·dц.к)/4;

R=r+0,8·dц.к/2,

где D - наружный диаметр сопла питания второй ступени;

dц.к - внутренний диаметр цилиндрической рабочей камеры второй ступени.

| ЭЖЕКТОР И СПОСОБ ЕГО РАБОТЫ | 2002 |

|

RU2209350C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР | 2006 |

|

RU2324078C2 |

| ЖИДКОСТНО-ГАЗОВЫЙ ЭЖЕКТОР | 2002 |

|

RU2204740C1 |

| SU 1755714 A3, 15.08.1992 | |||

| DE 4228784 A, 03.03.1994 | |||

| ВЫПРЯМИТЕЛЬ | 2016 |

|

RU2622645C1 |

Авторы

Даты

2015-08-27—Публикация

2014-05-07—Подача