Изобретение относится к оголовкам факельной установки для сжигания аварийных выбросов газа и может быть использовано в нефтегазодобывающей и других отраслях промышленности, связанных с аварийным сжиганием газа.

Известен факельный оголовок, содержащий газоподводящую трубу, заглушенную сверху и имеющую в верхней части отверстия, в которых установлены под углом от газоподводящей трубы сопла в виде втулок, равномерно расходящиеся от трубы, под каждым соплом к корпусу прикреплен уголок, обращенный вершиной наружу, ось параллельна оси сопла, а периферийные концы уголков расположены выше заглушенного торца газоподводящей трубы и к ним прикреплен верхний край ветрозащитного экрана, установленного соосно трубе (патент РФ на ПМ №54415, кл. F23D 14/20, опубл. 27.06.2006).

Наиболее близким к предложенному изобретению по технической сущности является оголовок факельной установки, содержащей цилиндрическую трубу, ветрозащитный экран, установленный соосно и образующий с ней кольцевой зазор, дежурные горелки, отличающийся тем, что ветрозащитный экран выполнен в виде стакана, днище стакана установлено на цилиндрической трубе, а стенки стакана выполнены в виде набора равноудаленных друг от друга уголков, обращенных вершинами наружу (патент РФ на ПМ №49184, кл. F23D 14/38, опубл. 10.11.2005, - прототип).

Общим недостатком известных оголовков является неустойчивость работы в виде нежелательных колебаний и вибрации устройства, проявляющаяся вследствие несоблюдения соосности элементов, несоответствия элементов друг другу из-за несоответствующей подгонки элементов.

В предложенном изобретении решается задача устранения неустойчивости работы за счет обеспечения соосности и подгонки элементов друг к другу.

Задача решается тем, что при изготовлении факельного оголовка при сборке фланца с трубой обеспечивают перпендикулярность посадочной поверхности фланца и оси трубы приваркой фланца к трубе и механической обработкой посадочной поверхности фланца в сборе с трубой, конусность и соответствие конусной и цилиндрической детали производят формованием конусной детали конусным прижимом по конусной поверхности в условиях сборки и/или фиксированием цилиндрической детали от проявления эллипсности, при этом остальные детали соединяют сваркой и с помощью резьбовых соединений.

Сущность изобретения

Существует большое количество конструкций факельных оголовков, при этом общим недостатком известных оголовков является неустойчивость работы, проявляющаяся вследствие несоблюдения соосности элементов, несоответствия элементов друг другу из-за несоответствующей подгонки элементов. В предложенном изобретении решается задача устранения неустойчивости работы за счет обеспечения соосности и подгонки элементов друг к другу. Задача решается следующим образом.

На фиг. 1, 2, 3 и 4 представлены этапы сборки факельного оголовка.

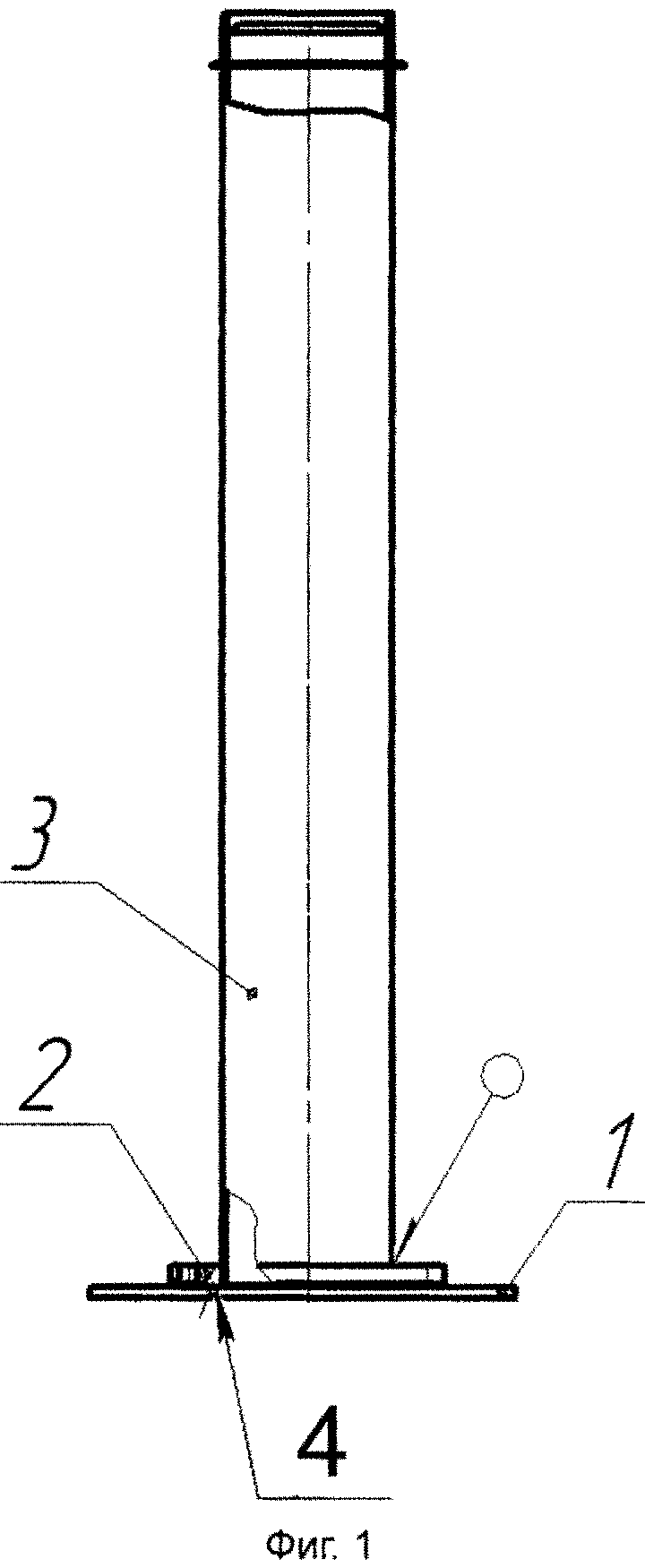

На фиг. 1 приняты следующие обозначения: 1 - сборочная плита, 2 - фланец, 3 - труба, 4 - посадочная поверхность фланца.

На сборочную плиту 1 устанавливают фланец 2, состыковывают фланец 2 с трубой 3, приваривают фланец 2 к трубе 3, производят механическую обработку посадочной поверхности 4 фланца 2 в сборе с трубой 3 токарной обработкой или фрезерованием, добиваются перпендикулярности оси трубы 3 и посадочной поверхности 4.

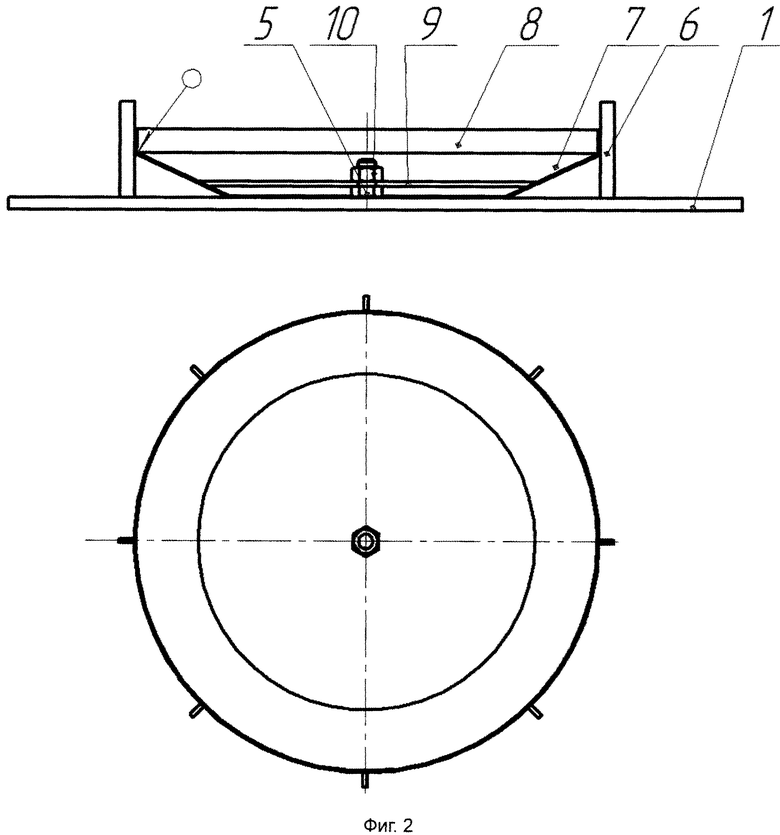

На фиг. 2 приняты следующие обозначения: 1 - сборочная плита, 5 - болт, 6 - косынка, 7 - юбка козырька, 8 - конус козырька, 9 - конусный прижим, 10 - гайка.

На сборочную плиту 1 приваривают болт 5 и восемь косынок 6 по окружности с центром по оси болта 5 и с диаметром, равным диаметру козырька, имеющего коническую часть в виде конуса 8 и цилиндрическую часть в виде юбки 7. Устанавливают конус козырька 8 на сборочную плиту 1 так, что центр конуса козырька 8 и болт 5 совпадают, а юбка козырька 7 размещена внутри восьми косынок 6. На болт 5 как на центр одевают конусный прижим 9, имеющий в центре отверстие с диаметром, равным диаметру болта 5, и конусную поверхность, ответную конусной поверхности конуса козырька 8. Наворачивают гайку 10 на болт 5 и гайкой 10 прижимают конусный прижим 9 к конусу козырька 8, центрируют конус козырька 8 и одновременно распирают до касания с косынками 6. При этом юбка и конус козырька оказываются равными по внешнему диаметру. Сваривают конус 8 и юбку 7 изнутри по окружности касания. Откручивают гайку 10, удаляют конусный прижим 9, снимают козырек 7, 8.

Далее козырек будет обозначаться как 7.

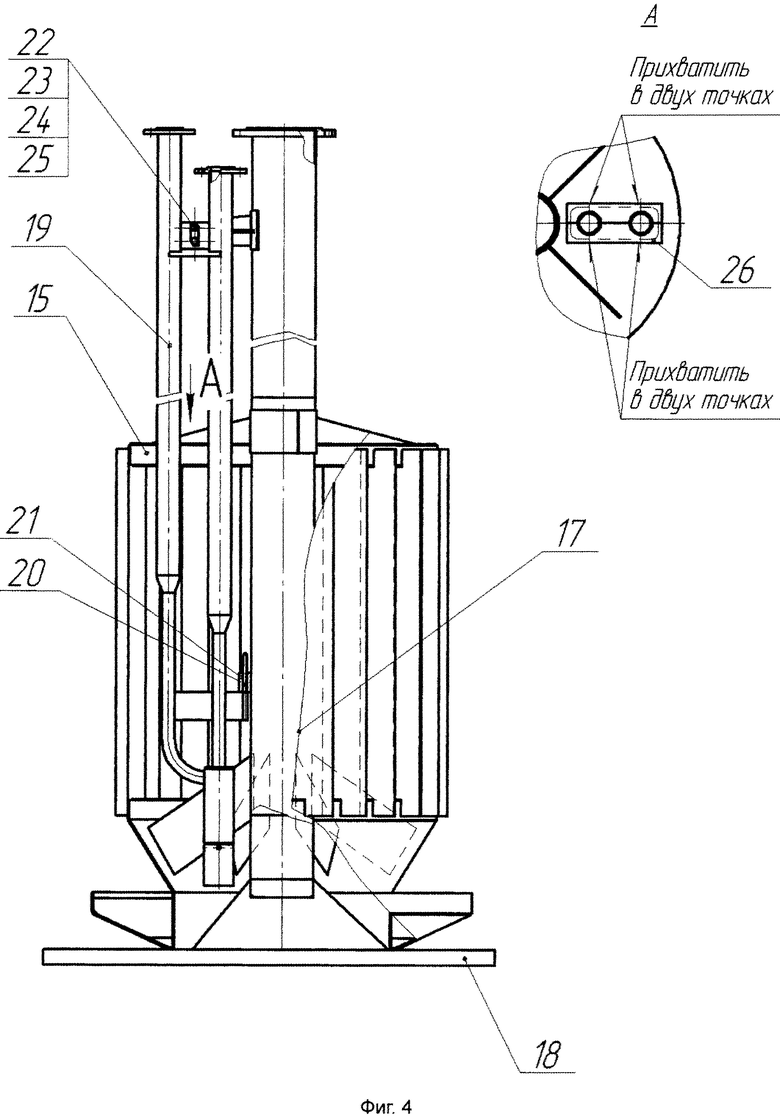

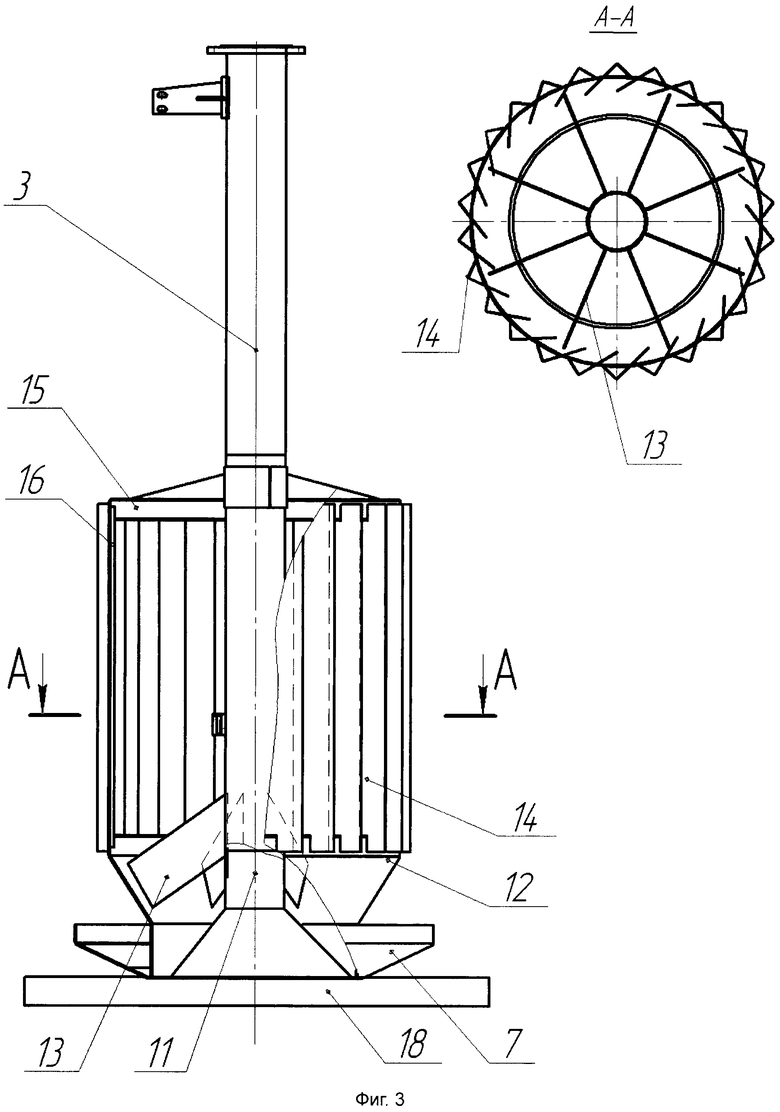

На фиг. 3 и 4 приняты следующие обозначения: 11 - смеситель, 12 - конус, 13 - косынка, 14 - уголок, 15 - дно, 16 - технологические упоры, 17 - корпус, 18 - технологическая опора, 19 - горелка, 20 - штырь горелки, 21 - втулка, 22 - кронштейн, 23 - шайба, 24 - болт, 25 - гайка, 26 - заглушка.

Устанавливают в козырьке 7 смеситель 11, вставляют конус 12, имеющий коническую и цилиндрическую части, цилиндрической частью в конусную часть козырька 7. Размечают в конусной части козырька 7 место расположения восьми косынок 13, размещают косынки перпендикулярно конусной части козырька 7. Приваривают косынки 13 перпендикулярно к конусной части козырька 7, что способствует снижению вибрации оголовка при его эксплуатации. С другой стороны косынки 13 приваривают к цилиндрической части конуса 12.

Размечают на цилиндрической части конуса 12 место расположения уголков 14. Устанавливают уголок 14 по разметке, размечают по уголку 14 место установки дна 15. Надевают дно 15 на смеситель 11 по разметке. Устанавливают и прихватывают технологические упоры 16 для фиксации дна 15 относительно конуса 12 и установки уголков 14. Устанавливают и прихватывают по диаметру дна 15 четыре уголка 14 во взаимно перпендикулярных точках. Остальные уголки 14 выставляют после установки и приварки восьми косынок 13.

Размечают на трубе смесителя 11 места расположения восьми косынок 13. Устанавливают косынки 13 к трубе смесителя 11 и стенке конуса 12. Прихватывают и приваривают косынки 13 к трубе смесителя 11 и стенке конуса 12.

Устанавливают поочередно все уголки 14 к конусу 12 и дну 15 по разметке и приваривают.

Состыковывают трубу 3 в сборе со смесителем 11. Выверяют горизонтальную ось смесителя 11 и трубы 3 в сборе, прихватывают и приваривают смеситель 11 к трубе 3.

Фланец 2, труба 3, козырек 7, конус 12, смеситель 11, уголки 14, дно 15 образуют корпус 17 факельного оголовка.

Факельный оголовок собирают следующим образом.

Устанавливают корпус 17 на технологическую опору 18, подводят к корпусу 17 горелку 19, заводят трубы горелки 19 в отверстия дна 15, заводят штырь 20 горелки 19 во втулку 21, приваренную к трубе корпуса 17. Горелку 19 устанавливают до приварки уголков.

Закрепляют трубы горелки 19 на корпусе 17, установив в пазы кронштейна 22 на корпусе 17 шайбу 23, закрепляют двумя болтами 24 и двумя гайками 25. Выступающие части шайбы 23 отгибают вверх для стопорения гайки.

Устанавливают две заглушки 26 на отверстия в дне 15. Прихватывают заглушки 26 в четырех местах. Заглушенные отверстия используют при демонтаже устройства.

Оголовок переворачивают на 180 градусов трубой 3 вниз и размещают на факельной трубе, состоящей из двух частей. Каждая часть представляет собой трубу с фланцем с одной стороны. Фланец приваривают к трубе и производят механическую обработку посадочной поверхности фланца в сборе с трубой токарной обработкой или фрезерованием, добиваются перпендикулярности оси трубы и посадочной поверхности фланца. Две части факельной трубы сваривают между собой по концам без фланцев. Снизу факельную трубу размещают посадочной поверхностью фланца на основании, а сверху через посадочную поверхность верхнего фланца соединяют факельную трубу с посадочной поверхностью фланца 2 трубы 3 оголовка. За счет того что две посадочные поверхности двух фланцев перпендикулярны осям труб, создается соединение труб с осями, совпадающими в пространстве.

Пример конкретного выполнения

В качестве примера можно рассмотреть изготовление оголовка со следующими размерами: высота оголовка - 2500 мм, наружный диаметр оголовка - 960 мм, диаметр трубы 159 мм, количество уголков - 26, максимальный расход сжигаемого газа - 12016 м3/сут, расход топливного газа - 1,5-8,0 м3/час, давление сбрасываемого газа - 0,22-0,25 МПа, гидравлическое сопротивление установки - 0,025 МПа.

Монтаж установки выполняют в соответствии с описанием фиг. 1-4.

В результате удается добиться четкого соответствия деталей относительно друг друга и обеспечить устойчивость работы факельного оголовка без вибраций и колебаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФАКЕЛЬНАЯ УСТАНОВКА СФ-1М-1 | 2002 |

|

RU2213302C1 |

| Многогорелочная закрытая факельная установка, способ сжигания газа на этой установке и устройство горелки многогорелочной закрытой факельной установки | 2023 |

|

RU2817903C1 |

| Статор электрической машины и способ его сборки | 1991 |

|

SU1836776A3 |

| СПОСОБ СБОРКИ ШАРОВОГО КРАНА | 2009 |

|

RU2395024C1 |

| ДВУХПРОЦЕССНАЯ СИСТЕМА ВОДОПОДГОТОВКИ ТИПА КОЧСТАР | 2010 |

|

RU2437991C1 |

| СПОСОБ БЕЗДЫМНОГО СЖИГАНИЯ ГАЗА В ФАКЕЛЬНЫХ УСТАНОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2328655C1 |

| Т-образный элемент эстакады из профильной трубы | 2023 |

|

RU2821871C1 |

| ОГОЛОВОК СКВАЖИННЫЙ (ВАРИАНТЫ) | 2019 |

|

RU2699638C1 |

| РАМА ЧЕТЫРЕХКАМЕРНОГО ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2527006C1 |

| Винтовая свая телескопического типа с лидерной сваей | 2021 |

|

RU2763573C1 |

Изобретение относится к оголовкам факельной установки для сжигания аварийных выбросов газа и может быть использовано в нефтегазодобывающей и других отраслях промышленности, связанных с аварийным сжиганием газа. При изготовлении факельного оголовка при сборке фланца с трубой обеспечивают перпендикулярность посадочной поверхности фланца и оси трубы приваркой фланца к трубе и механической обработкой посадочной поверхности фланца в сборе с трубой, конусность и соответствие конусной и цилиндрической детали производят формованием конусной детали конусным прижимом по конусной поверхности в условиях сборки и/или фиксированием цилиндрической детали от проявления эллипсности. При этом остальные детали соединяют сваркой и с помощью резьбовых соединений. Изобретение обеспечивает устойчивость работы факельного оголовка. 4 ил.

Способ изготовления факельного оголовка, согласно которому при сборке фланца с трубой обеспечивают перпендикулярность посадочной поверхности фланца и оси трубы приваркой фланца к трубе и механической обработкой посадочной поверхности фланца в сборе с трубой, конусность и соответствие конусной и цилиндрической детали производят формованием конусной детали конусным прижимом по конусной поверхности в условиях сборки и/или фиксированием цилиндрической детали от проявления эллипсности, при этом остальные детали соединяют сваркой и с помощью резьбовых соединений.

| Электронный переключатель к катодному осциллографу | 1960 |

|

SU139002A1 |

| ФАКЕЛЬНАЯ УСТАНОВКА СФ-1М-1 | 2002 |

|

RU2213302C1 |

| СПОСОБ СЖИГАНИЯ ГАЗОВ | 2011 |

|

RU2487300C1 |

| ОГОЛОВОК ФАКЕЛЬНОЙ УСТАНОВКИ | 2005 |

|

RU2275551C1 |

| Приспособление для изготовления текстропных ремней | 1936 |

|

SU49184A1 |

Авторы

Даты

2015-09-10—Публикация

2014-10-23—Подача