Изобретение относится к области трубопроводной арматуры, в частности к способам сборки шаровых кранов.

Известен способ сборки шарового крана, патент РФ № 2226632. Способ включает сборку корпуса из двух полукорпусов с установкой в них пробки и седла, после чего два полукорпуса сваривают, образуя корпус крана. Затем посредством расточки выполняют отверстие для установки фланца. После установки и закрепления фланца, его приваривают по окружности к краям расточенного отверстия. Однако известный способ имеет ряд недостатков:

- отсутствие точной соосности пробки и фланца предполагает дополнительную механическую обработку, что увеличивает общую трудоемкость сборки шарового крана, а сама механическая обработка является сложно выполнимой в процессе обеспечения соосности пробки и фланца, кроме того, ее отсутствие приведет к увеличенному моменту трения крана, повышенному износу сальникового узла шпинделя и, как следствие, преждевременному выходу из строя шарового крана.

- во время механической обработки уже собранного и сваренного корпуса возможно попадание стружки внутрь шарового крана и, как следствие, нарушение герметичности шарового крана в процессе его эксплуатации, что также снижает надежность его работы.

Техническим результатом предполагаемого изобретения является повышение надежности конструкции шарового крана в процессе его эксплуатации при снижении общей трудоемкости его сборки.

Данный технический результат достигается за счет решения технической задачи, направленной на достижение максимально точной соосности пробки и фланца.

Данная техническая задача решается за счет того, что в известном способе сборки шарового крана, включающем сборку двух полукорпусов с пробкой и седлом, расточку отверстия для установки фланца и его приварку по окружности к кромке расточенного отверстия, выполняют дополнительно углубление в верхней цапфе пробки, а расточку посадочного отверстия под установку фланца выполняют предварительно в двух спаренных полукорпусах, при этом диаметр обработанного посадочного отверстия выполняют на 1-2 мм больше, чем посадочный диаметр фланца. Затем фланец закрепляют в технологической оснастке, технологическую оснастку с закрепленным фланцем устанавливают в углубление верхней цапфы пробки и закрепляют технологическим болтом. Выставленный таким образом фланец, где обеспечена максимально точная соосность пробки и фланца, прихватывают сваркой в нескольких местах к корпусу крана. Зафиксированный прихватками фланец освобождают от технологической оснастки и выполняют сварной шов, после остывания места сварки производят окончательную сборку шарового крана: устанавливают шпиндель, сальник и другие детали.

Сущность предполагаемого изобретения заключается в том, что механическую обработку под установку фланца осуществляют перед сборкой и сваркой корпуса шарового крана, затем обеспечивают максимально точную соосность пробки и фланца и только после точно выставленного фланца осуществляют приварку фланца и производят окончательную сборку шарового крана. Выполнение диаметра обработанного посадочного отверстия меньше чем на 1 мм посадочного диаметра фланца не обеспечит компенсацию полей допусков сопрягаемых поверхностей собираемого шарового крана, а более 2 мм - приведет к образованию увеличенного сварочного зазора в сварном соединении.

Способ сборки шарового крана поясняется следующими чертежами:

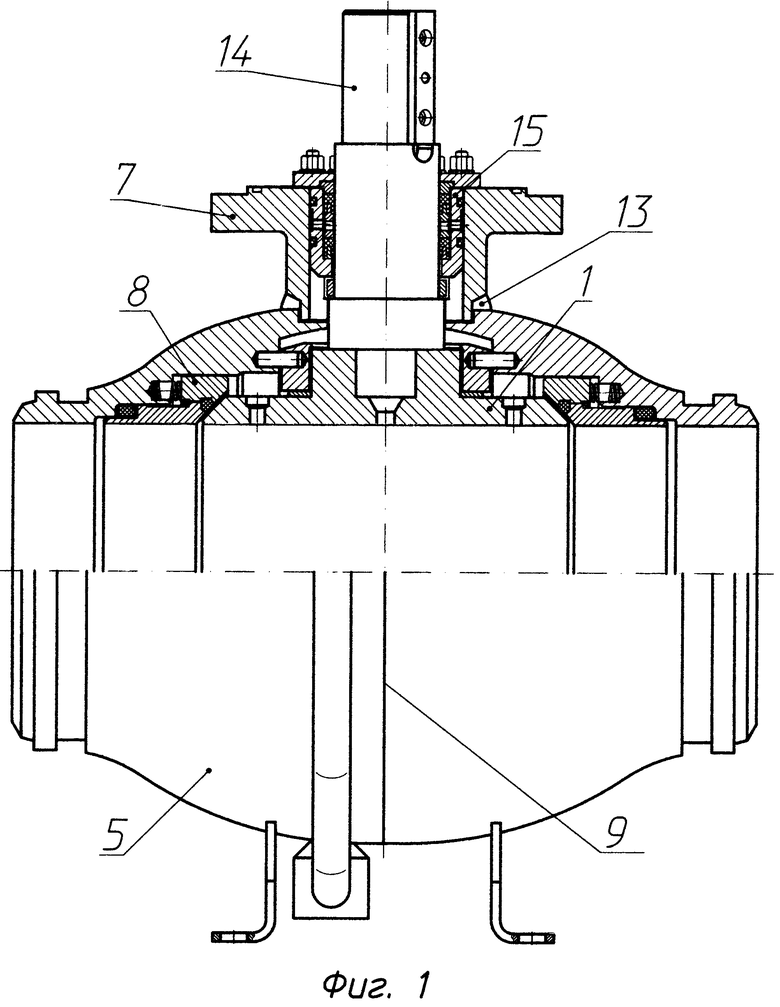

- на фиг.1 изображен шаровой кран в собранном виде,

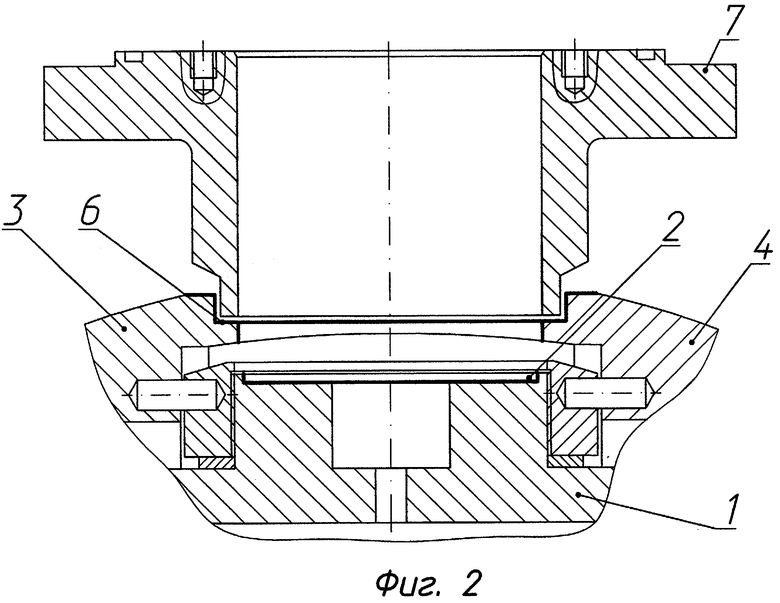

- на фиг.2 - подготовка деталей к сборке,

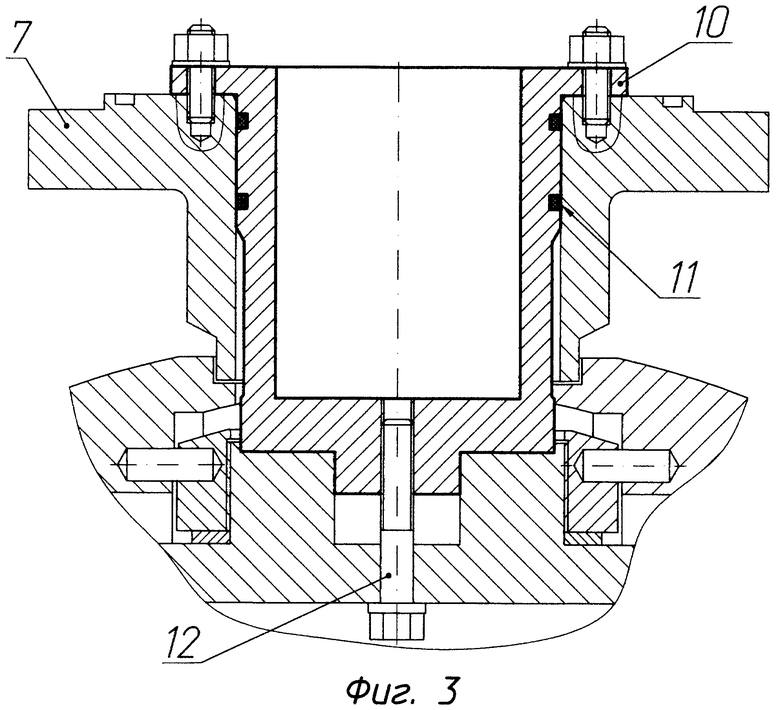

- на фиг.3 - установка фланца в технологической оснастке.

Способ сборки шарового крана осуществляется следующим образом:

В верхней цапфе пробки 1 производят дополнительно углубление 2 соосно наружному диаметру цапфы. В двух спаренных полукорпусах 3 и 4 корпуса 5 обрабатывают посадочное отверстие 6 под установку фланца 7, при этом диаметр обработанного посадочного отверстия 6 под установку фланца больше посадочного отверстии фланца на 1-2 мм. Пробку 1, седло 8 и другие детали устанавливают в корпусе 5 шарового крана. Спаренные корпуса 3 и 4 стягивают между собой, обеспечивая сварочный зазор по периметру замыкающего шва 9. Посадочное отверстие 6 под установку фланца 7 закрывают технологической заглушкой (на чертеже не указано) для предотвращения попадания внутрь шарового крана флюса, сварочных брызг и другого мусора. Проваривают замыкающий шов 9 и после остывания корпуса устанавливают фланец 7 в следующей последовательности: закрепляют фланец 7 в технологической оснастке 10, обеспечивающей максимально точную соосность пробки 1 и фланца 7. Для компенсации конструктивных зазоров сопрягаемых диаметров оснастки 10 и фланца 7 предусмотрены канавки с эластичными, например, резиновыми кольцами 11. За счет их упругих свойств конструктивный зазор равномерно распределяется по всему диаметру. Затем устанавливают технологическую оснастку 10 с фланцем 7 в углубление верхней цапфы пробки 1 и закрепляют технологическим болтом 12. Так как заходная часть фланца 7 не касается поверхностей посадочного отверстия 6, выполненного предварительно в полукорпусах 3 и 4, то фланец 7 как бы подвешивается по отношению к пробке 1 с максимально точной соосностью, поскольку ось технологической оснастки 10 совпадает как с осью пробки 1, так и фланца 7. Выставленный таким образом фланец 7 прихватывают сваркой в нескольких местах к корпусу 5 шарового крана. Затем проваривают корень шва, после чего снимают технологическую оснастку и выполняют окончательно сварной шов 13. После остывания корпуса 5 производят окончательную сборку шарового крана: устанавливают шпиндель 14, сальник 15 и другие детали.

Пример конкретного исполнения.

Производили сборку и испытание опытного образца шарового крана DN300.

При изготовлении пробки шарового крана DN300 в верхней цапфе выполняли дополнительно углубление диаметром ⌀114 мм и глубиной 5 мм соосно наружному диаметру цапфы равному ⌀140 мм. В двух спаренных полукорпусах корпуса шарового крана обрабатывали посадочное отверстие под установку фланца диаметром ⌀125 мм, а диаметр заходной части составлял ⌀123 мм. Образовавшийся диаметральный зазор предназначался для компенсации технологических погрешностей, неизбежных при изготовлении деталей, участвующих в сборке. В собранном корпусе с установленными в нем пробкой, седлом и другими деталями, стягивали спаренные полукорпуса между собой, обеспечивая сварочный зазор по периметру замыкающего шва. Затем устанавливали технологическую оснастку с фланцем в углубление верхней цапфы пробки, закрепляли технологическим болтом и прихватывали сваркой в шести местах к корпусу шарового крана. Проваривали корень шва, снимали технологическую оснастку и выполняли окончательно сварной шов. Затем производили окончательную сборку шарового крана.

Использование данного способа позволило существенно сократить общую трудоемкость сборки шарового крана, обеспечило его герметичность по сравнению с изготавливаемым серийным образцом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРОВОЙ КРАН-КОНДЕНСАТОСБОРЩИК | 2006 |

|

RU2327073C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| Шаровой пробковый кран А.А.Шишкина | 1987 |

|

SU1588970A1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВ-МАЛИНКИН-УШАКОВА | 2006 |

|

RU2334075C2 |

| МНОГОКАНАЛЬНЫЙ РЕГУЛЯТОР ВЫСОКОГО ДАВЛЕНИЯ "КВАДРИГА" СО СМЕННЫМИ ДРОССЕЛЯМИ | 2015 |

|

RU2610622C1 |

| Способ монтажа затвора шарового крана в корпус | 2015 |

|

RU2629317C2 |

| ЗАДВИЖКА ДИСКОВАЯ | 2013 |

|

RU2541601C1 |

| ШАРОВОЙ КРАН | 2004 |

|

RU2274790C1 |

| КРАН С ВЕРХНИМ РАЗЪЕМОМ | 1996 |

|

RU2108512C1 |

| ШАРОВОЙ КРАН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2095672C1 |

Изобретение относится к области трубопроводной арматуры, в частности к способам сборки шаровых кранов. Способ включает сборку двух спаренных полукорпусов с пробкой и седлом, расточку отверстия под установку фланца и приварку фланца по окружности к кромке расточенного отверстия. В верхней цапфе пробки выполняют дополнительное углубление. Расточку посадочного отверстия под установку фланца выполняют предварительно в двух спаренных полукорпусах крана. Диаметр обработанного посадочного отверстия на 1-2 мм больше, чем посадочный диаметр фланца. Устанавливают в корпусе шарового крана пробку и седло с сопутствующими элементами. Спаренные полукорпуса стягивают между собой, обеспечивая сварочный зазор по периметру замыкающего шва. Проваривают замыкающий шов и после остывания корпуса устанавливают фланец. Фланец закрепляют в технологической оснастке. Ось технологической оснастки максимально совпадает как с осью пробки, так и с осью фланца. Технологическую оснастку с закрепленным в ней фланцем устанавливают в углубление верхней цапфы пробки. Выставленный таким образом фланец прихватывают сваркой к корпусу шарового крана в нескольких местах. Затем проваривают корень шва. После чего снимают технологическую оснастку и выполняют окончательно сварной шов. Затем после остывания корпуса производят окончательную сборку шарового крана, устанавливая шпиндель, сальник с сопутствующими элементами. Изобретение направлено на повышение срока службы шарового крана, на повышение его надежности в процессе эксплуатации и на сокращение общей трудоемкости его сборки. 3 ил.

Способ сборки шарового крана, включающий сборку двух спаренных полукорпусов с пробкой и седлом, расточку отверстия под установку фланца и приварку фланца по окружности к кромке расточенного отверстия, отличающийся тем, что выполняют дополнительно углубление в верхней цапфе пробки, а расточку посадочного отверстия под установку фланца выполняют предварительно в двух спаренных полукорпусах корпуса шарового крана, при этом диаметр обработанного посадочного отверстия на 1-2 мм больше, чем посадочный диаметр фланца, устанавливают в корпусе шарового крана пробку, седло и другие детали, спаренные полукорпуса стягивают между собой, обеспечивая сварочный зазор по периметру замыкающего шва, проваривают замыкающий шов и после остывания корпуса устанавливают фланец, закрепляя его в технологической оснастке, при этом ось технологической оснастки максимально совпадает как с осью пробки, так и с осью фланца, технологическую оснастку с закрепленным в ней фланцем устанавливают в углубление верхней цапфы пробки, выставленный таким образом фланец прихватывают сваркой к корпусу шарового крана в нескольких местах, затем проваривают корень шва, после чего снимают технологическую оснастку и выполняют окончательно сварной шов, затем после остывания корпуса производят окончательную сборку шарового крана, устанавливая шпиндель, сальник и другие детали.

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО КРАНА | 2001 |

|

RU2226632C2 |

| Сферический кран | 1979 |

|

SU1195924A3 |

| GB 1190659 A, 06.05.1970 | |||

| US 3508736 A, 28.11.1970 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТКАЗАВШЕГО ДАТЧИКА В ИЗБЫТОЧНОЙ СИСТЕМЕ | 2003 |

|

RU2244954C2 |

| DE 2909106 A1, 13.09.1979 | |||

| JP 62155280 U, 02.10.1987. | |||

Авторы

Даты

2010-07-20—Публикация

2009-02-16—Подача