Изобретение относится к радиотехнике, а именно способам изготовления прецизионных рефлекторов из полимерных композиционных материалов для антенн космических аппаратов.

Известен способ изготовления многослойного рефлектора из полимерных композиционных материалов (патент RU 2168820), включающий раздельное термоформование тыльной и отражающей обшивки на промежуточных оправках, с последующим соединением обшивок через клеевой слой и заполнитель.

Недостатком способа является раздельное термоформовании обшивок и использование нескольких приспособлений, вследствие чего рефлектор может обладать пониженной точностью рабочей поверхности.

Наиболее близким к заявляемому способу является способ изготовления рефлектора (патент RU 2070355), выполненного из обшивок, между которыми размещен заполнитель. Отражающая поверхность выполнена из уложенных внахлест отражающих элементов в форме криволинейных или правильных многоугольников. Описанный способ принят за прототип изобретения.

Недостатками данного способа является выкладка обшивок волокнистого наполнителя многоугольниками внахлест, а именно большое количество нахлестов с неконтролируемыми свойствами, невозможность повторения схемы выкладки для тыльной обшивки, трудность многократного воспроизведения, сложность выкладки материала и прогнозирования результата изготовления, повышенная масса конструкции.

Задачей настоящего изобретения является изготовление рефлектора, обладающего высокими радиотехническими свойствами, высокой точностью рабочей поверхности и технологичностью его изготовления.

Поставленная задача достигается изготовлением рабочей обшивки на оправке, выполненной из волокнистого наполнителя, слои обшивок расположены симметрично относительно сотового заполнителя, волокнистый наполнитель пропитан термоплавким связующем, выкладывается однонаправленными лентами встык на поверхность оправки, оправка подогревается на всем протяжении выкладки рефлектора.

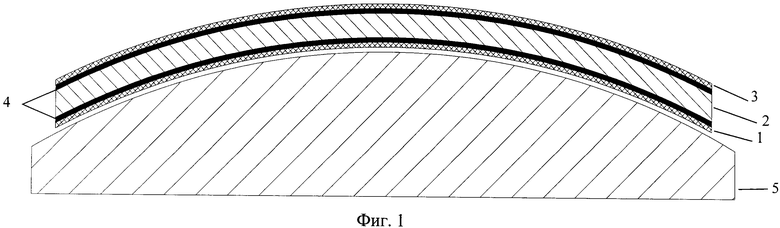

Заявляемое изобретение поясняется эскизом, где на фиг.1 показан рефлектор в сборе на поверхности оправки.

Заявляемый рефлектор конструктивно выполнен в виде сборочной единицы, состоящей из отражающей зеркальной обшивки 1, тыльной обшивки 3, сотового заполнителя 2, установленного между зеркальной и тыльной обшивок через клеевой слой 4, на поверхности оправки 5.

Рефлектор предназначен для отражения высокочастотной энергии от облучателя и формирования узконаправленного луча с требуемой диаграммой направленности.

Способ изготовления осуществляют следующим образом.

1. Подготавливают поверхности оправки 5 (фиг.1): очищают, обезжиривают и наносят разделительную смазку.

2. Выполняют раскрой по программе на режущем станке заготовок лент с продольным расположением волокнистого наполнителя для выкладки зеркальных обшивок 1 вдоль основы материала, причем кривизна заготовки зависит от геометрических характеристик рефлектора.

3. Проводят подогрев и термостабилизацию поверхности оправки 5. Температура оправки 5 зависит от температуры размягчения термоплавкого связующего, которым пропитывают волокнистый наполнитель для выкладки зеркальных обшивок 1.

4. Производят послойную выкладку заготовок волокнистого наполнителя зеркальной обшивки 1 на поверхность подогретой оправки 5 по заданным углам ориентации, строго определенным образом, чередуя слои относительно друг друга.

5. Выкладывают клеевой слой 4 на поверхность волокнистого наполнителя зеркальной обшивки 1.

6. Устанавливают сотовый заполнитель 2 по заданной схеме, с учетом направления растяжки сотового заполнителя 2.

7. Выкладывают клеевой слой 4 на поверхность сотового заполнителя 2.

8. Производят послойную выкладку заготовок волокнистого наполнителя тыльной обшивки 3 на поверхность клеевого слоя 4 по заданным углам ориентации, строго определенным образом, чередуя слои относительно друг друга, зеркально, относительно зеркальной обшивки 1.

9. Выполняют подготовку вакуумного мешка, включающую:

- раскрой и установку антиадгезионной пленки,

- раскрой и установку дренажного материала,

- раскрой и установку вакуумной пленки,

- крепление вакуумного мешка.

10. Проводят ступенчатый нагрев оправки 5 с выложенным рефлектором до температуры 120°C и выдержку при данной температуре в течение 3 ч при вакуумном давлении от минус 0,8 до минус 0,95 кгс/см2.

11. Охлаждают рефлектор с оправкой 5 до температуры 20÷60°C.

12. Производят демонтаж вакуумного чехла и съем рефлектора с оправки 5.

Положительный эффект достигается изготовлением рефлектора за один технологический цикл на одной прецизионной оправке, что позволяет снизить трудоемкость изготовления сборки, а также повысить точность рабочей поверхности за счет применения прецизионной оправки со значением коэффициента линейного термического расширения, близким к значению применяемого материала наполнителя рабочей обшивки. Выкладка волокнистого наполнителя, пропитанного термоплавким связующим, на подогретую и термостабилизированную прецизионную оправку позволило существенно увеличить качество получаемой зеркальной поверхности рефлектора, изготавливаемого предложенным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕЦИЗИОННЫЙ РЕФЛЕКТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2571718C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО АНТЕННОГО РЕФЛЕКТОРА | 2018 |

|

RU2686865C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО АНТЕННОГО РЕФЛЕКТОРА | 1999 |

|

RU2168820C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2673535C2 |

| РЕФЛЕКТОР АНТЕННЫ | 1993 |

|

RU2070355C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО АНТЕННОГО РЕФЛЕКТОРА | 2015 |

|

RU2611594C1 |

| РЕФЛЕКТОР | 2017 |

|

RU2655473C1 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННОГО АНТЕННОГО РЕФЛЕКТОРА | 2013 |

|

RU2560798C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕФЛЕКТОРА | 2017 |

|

RU2657078C1 |

Изобретение относится к радиотехнике и предназначено для изготовления прецизионных рефлекторов из полимерных композиционных материалов для антенн космических аппаратов. Технический результат - повышение радиотехнических свойств и точности рабочей поверхности рефлектора. Для этого рефлектор конструктивно выполнен в виде сборочной единицы, состоящей из отражающей зеркальной обшивки, тыльной обшивки, сотового заполнителя, установленного между зеркальной и тыльной обшивок через клеевой слой, на поверхности оправки, при этом подготавливают поверхности оправки, выполняют раскрой заготовок волокнистого наполнителя для выкладки обшивок вдоль основы материала, проводят подогрев и термостабилизацию поверхности оправки, производят послойную выкладку зеркальной обшивки на поверхность подогретой оправки по заданным углам ориентации, строго определенным образом, чередуя слои относительно друг друга, выкладывают клеевой слой, устанавливают сотовый заполнитель по заданной схеме, выкладывают клеевой слой на поверхность сотового заполнителя, производят послойную выкладку тыльной обшивки на поверхность клеевого слоя по заданным углам ориентации, строго определенным образом, чередуя слои относительно друг друга, зеркально, относительно зеркальной обшивки, выполняют установку вакуумного мешка, проводят оправки с выложенным рефлектором, охлаждают рефлектор с оправкой, производят демонтаж вакуумного чехла и съем рефлектора с оправки. 1 з.п. ф-лы, 1 ил.

1. Способ изготовления рефлектора, включающий изготовление рабочей обшивки на оправке, выполненной из волокнистого наполнителя, раскроенного в виде фигур-многоугольников, слои обшивок расположены симметрично относительно сотового заполнителя, отличающийся тем, что рабочую обшивку, состоящую из зеркальной и тыльной обшивок в виде волокнистого наполнителя, пропитанного термоплавким связующем, послойно выкладывают однонаправленными лентами встык на поверхность оправки.

2. Способ по п.1, отличающийся тем, что оправку подогревают на всем протяжении выкладки рефлектора.

| РЕФЛЕКТОР АНТЕННЫ | 1993 |

|

RU2070355C1 |

| ЭЛЕКТРОДНОЕ СРЕДСТВО С ФУНКЦИОНАЛЬНЫМ ЭЛЕМЕНТОМ ИЛИ БЕЗ НЕГО И ЭЛЕКТРОДНОЕ УСТРОЙСТВО, СФОРМИРОВАННОЕ ИЗ ЭЛЕКТРОДНОГО СРЕДСТВА С ФУНКЦИОНАЛЬНЫМИ ЭЛЕМЕНТАМИ | 1998 |

|

RU2216820C2 |

| US 5440801 A1, 15.08.1995 | |||

| US 5055854 A, 08.10.1991 | |||

| US 4789868 A1, 06.12.1988 | |||

| JP 62262503 A, 14.11.1986 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Сталь для отливок | 1976 |

|

SU595418A1 |

Авторы

Даты

2015-09-20—Публикация

2013-12-12—Подача