Настоящее изобретение относится к способу получения суспензий частиц пигмента-самосвязующего, к суспензии частиц пигмента-самосвязующего, а также к бумажному продукту, содержащему частицы пигмента-самосвязующего и к применению суспензии частиц пигмента-самосвязующего в качестве материала наполнителя.

Минеральные материалы и связующие находятся среди главных составляющих, используемых в получении многочисленных продуктов, таких как краски, бумага и пластиковые материалы. Здесь минеральные материалы, такие как карбонат кальция и другие дисперсные материалы, вносят вклад в механические и оптические свойства, тогда как связующее обычно на основе латекса и в форме водных суспензий или дисперсий обеспечивает необходимую адгезию и когезию соответствующих составляющих получаемого конечного продукта. Для того, чтобы избежать трудностей материально-технического обеспечения обрабатывающихся минеральных материалов и связующих отдельно и, кроме того, избежать нежелательного физического и химического взаимодействия, развивающегося в сравнительных смесях минеральных материалов и связующих, были разработаны и являются известными в промышленности частицы пигмента-самосвязующего.

В этом отношении частицы пигмента-самосвязующего, имеющие свойства как минерального материала, так и связующего, могут быть непосредственно использованы в ряде применений. Указанный уникальный продукт, называемый частицами пигмента-само-связующего, относится к отдельным твердым частицам, образованным из минерального материала и связующего, которые тесно связаны друг с другом. Силы внутренней когезии являются такими, что обеспечивают частицы пигмента-самосвязующего с превосходной механической прочностью.

Частицы пигмента-самосвязующего получают способом осуществления, по меньшей мере, одной стадии измельчения минеральных материалов в присутствии связующего, где измельчение относится к операции, ведущей к снижению размера частиц; минеральные материалы в частицах пигмента-самосвязующего имеют меньший диаметр, чем исходный минеральный материал, используемый в их получении. Такие частицы пигмента-самосвязующего описаны в ряде документов, включая WO 2006/008657, WO 2006/128814 и WO 2008/139292.

Однако в технике еще имеется потребность в способе получения суспензий частиц пигмента-самосвязующего, который решает одну или более из следующих многосторонних технических проблем:

- получать суспензию частиц пигмента-самосвязующего, дающую бумажное покрытие, имеющее содержание связующего, которое является ниже содержания латексного связующего, обычно используемого в получении бумажных покрытий;

- получать суспензию частиц пигмента-самосвязующего, обеспечивающую создание материала наполнителя для бумажных продуктов, так что бумажный продукт имеет достаточный показатель прочности, предпочтительно, показатель прочности, по меньшей мере, 10 Нм/г;

- получать такую суспензию частиц пигмента-самосвязующего, что содержание компонентов на основе природных источников в получаемой суспензии снижается, т.е. суспензия частиц пигмента-самосвязующего содержит связующее, которое получается из возобновляемых источников;

- получать такую суспензию частиц пигмента-самосвязующего, что получаемая суспензия обеспечивает более высокую биоразрушаемость, чем соответствующая суспензия, получаемая со связующим на основе латекса, обычно используемым в получении такой суспензии;

- получать суспензию частиц пигмента-самосвязующего, имеющую достаточную микробиологическую стабильность, так что обрастание получаемой суспензии и конечных продуктов, получаемых из такой суспензии, замедляется;

- получать суспензию частиц пигмента-самосвязующего, содержащую меньше клейких материалов, так что наблюдается меньше отложений на оборудовании, используемом в процессе получения, хранения и применения суспензии, т.е. суспензию, которая обеспечивает лучшую обработку.

Имеется постоянная потребность в улучшении способов получения суспензий частиц пигмента-самосвязующего, которые направлены на решение описанных вышеуказанных технических проблем и, в частности, позволяют снизить содержание связующего на основе полимерного латекса в таких суспензиях.

Соответственно, целью настоящего изобретения является создание способа получения суспензий частиц пигмента-самосвязующего, имеющих сниженное содержание связующего на основе латекса. Другой целью является создание способа получения таких суспензий частиц пигмента-самосвязующего, что бумажный продукт, полученный из таких суспензий, характеризуется показателем прочности, по меньшей мере, 10 Нм/г. Даже другой целью является создание способа получения суспензий частиц пигмента-самосвязующего, имеющих сниженное содержание компонентов на основе природных источников. Еще другой целью является создание способа получения суспензий частиц пигмента-само-связующего, имеющих повышенную биоразрушаемость по сравнению с суспензиями, получаемыми с латексным связующим. Другой целью является создание способа получения суспензий частиц пигмента-самосвязующего, обеспечивающих достаточную микробиологическую стабильность. Другой целью является создание способа получения суспензий частиц пигмента-самосвязующего, который может осуществляться в рентабельных условиях, т.е. при избегании затратных исходных материалов и/или стадий интенсивной очистки. Другие цели могут быть выведены из последующего описания изобретения.

Хотя Заявителю известны в качестве решения неопубликованная заявка на Европейский патент № 11 160900.4, описывающая способ получения частиц пигмента-самосвязующего, содержащий стадии: а) обеспечения водной суспензии минерального пигмента, b) обеспечения, по меньшей мере, одного полимерного связующего, где связующее содержит, по меньшей мере, одну карбоксиметицеллюлозу, имеющую степень карбоксилирования в интервале 0,4-2,0 и имеющую характеристическую вязкость в интервале 3-300 мл/г, с) смешения связующего стадии b) с водной суспензией минерального пигмента стадии а) и регулирования содержания сухого вещества получаемой суспензии так, что оно составляет от 45 до 80% мас. по отношению к общей массе суспензии и d) измельчения водной суспензии минерального пигмента стадии с), и неопубликованная заявка на Европейский патент № 11 160929.9, описывающая способ получения частиц пигмента-самосвязующего, содержащий стадии: а) обеспечения водной суспензии минерального пигмента, b) обеспечения, по меньшей мере, одного полимерного связующего, где связующее содержит, по меньшей мере, один модифицированный полисахарид, имеющий степень карбоксилирования в интервале 0,4-2,0 и имеющий характеристическую вязкость в интервале 3-300 мл/г, где углерод связующего показывает степень ядерного превращения 14С в 12С в интервале 900-920 превращений/ч и на г углерода в связующем; с) смешения связующего стадии b) с водной суспензией минерального пигмента стадии а) и регулирования содержания сухого вещества получаемой суспензии так, что оно составляет от 45 до 80% мас. по отношению к общей массе суспензии и d) измельчения водной суспензии минерального пигмента стадии с) до тех пор, пока фракция частиц пигмента-самосвязующего, имеющая размер частиц менее 1 мкм, не составит более 5% мас. по отношению к общей массе частиц пигмента, вышеуказанные и другие цели осуществляются предметом изобретения, как определено в настоящем изобретении.

Согласно первому аспекту настоящего изобретения предусматривается способ получения суспензий частиц пигмента-самосвязующего, который содержит следующие стадии:

а) обеспечение водной суспензии минерального пигмента,

b) обеспечение, по меньшей мере, одного полимерного связующего, где связующее содержит, по меньшей мере, один модифицированный полисахарид, содержащий звенья галактозы и/или маннозы,

с) смешение полимерного связующего стадии b) с водной суспензией материала пигмента стадии а) и

d) измельчение водной суспензии материала пигмента стадии с).

Авторами изобретения неожиданно было найдено, что вышеуказанный способ согласно настоящему изобретению дает суспензии частиц пигмента-самосвязующего, обеспечивающие сниженное содержание связующего, а также клейких материалов и компонентов на основе природных источников, достаточную биоразрушаемость и микробиологическую стабильность и придает показатель прочности, по меньшей мере, 10 Нм/г бумажным продуктам, получаемым из такой суспензии. Точнее авторы изобретения установили, что свойства суспензии частиц пигмента-самосвязующего могут быть улучшены введением определенного полисахарида, содержащего звенья галактозы и/или маннозы, в качестве связующего.

Должно быть понятно, что для целей настоящего изобретения следующие термины имеют следующие значения:

Термин водная суспензия «материала пигмента» в значении настоящего изобретения охватывает природные и/или синтетические материалы, подобные карбонату кальция, тальку, мелу, доломиту, слюде, диоксиду титана и т.д.

Термин водная «суспензия» материала пигмента в значении настоящего изобретения содержит нерастворимые твердые вещества и воду и, необязательно, другие добавки, и суспензия обычно содержит большие количества твердых веществ и, таким образом, является более вязкой и обычно более высокой вязкости, чем жидкость, в которой она образуется.

Термин «связующее», как использовано в настоящем изобретении, представляет собой соединение, которое обычно используется для связывания вместе двух или более других материалов в смесях.

Однако, в способе настоящего изобретения связующее имеет иной эффект, чем агрегирование, а именно эффект улучшения показателя прочности продуктов, получаемых из суспензий частиц пигмента-самосвязующего.

Термин «полисахарид, содержащий звенья галактозы и/или маннозы» в значении настоящего изобретения относится к полимерным углеводным структурам, образованным множеством звеньев галактозы и/или маннозы, соединенных вместе гликозидными связями. Указанные структуры являются часто линейными, но могут содержать различные степени разветвления.

Другой аспект настоящего изобретения относится к суспензии частиц пигмента-самосвязующего, получаемой способом.

Другой аспект настоящего изобретения относится к бумажному продукту, содержащему частицы пигмента-самосвязующего, в котором частицы пигмента, по меньшей мере, частично покрыты, по меньшей мере, одним полисахаридом, содержащим звенья галактозы и/или маннозы. Предпочтительно, бумажный продукт имеет показатель прочности, по меньшей мере, 10 Нм/г, предпочтительно, по меньшей мере, 15 Нм/г, более предпочтительно, по меньшей мере, 20 Нм/г и, наиболее предпочтительно, по меньшей мере, 22 Нм/г, при содержании наполнителя 20% мас.

Еще другой аспект настоящего изобретения относится к применению суспензии частиц пигмента-самосвязующего в качестве материала наполнителя. Предпочтительно, материал наполнителя используется в бумаге, пластиках, краске, бетоне и/или сельскохозяйственных применениях. Кроме того, предпочтительно, суспензия частиц пигмента-самосвязующего используется в способе мокрой отделки бумагоделательной машины, в сигаретной бумаге и/или в нанесении покрытий или в качестве подложки для ротационной глубокой печати и/или офсетной печати, и/или цифровой печати. Также, предпочтительно, суспензия частиц пигмента-самосвязующего используется для снижения воздействия солнечного света и УФ-излучения на листья растений.

Когда в последующем ссылка делается на предпочтительные варианты или технические подробности способа изобретения для получения суспензий частиц пигмента-самосвязующего, должно быть понятно, что указанные предпочтительные варианты или технические подробности также относятся к суспензии частиц пигмента-самосвязующего изобретения, к бумажному продукту изобретения, содержащему материал пигмента, а также к применению суспензии частиц пигмента-самосвязующего, определенному здесь, и наоборот (насколько применимо). Если, например, установлено, что водная суспензия материала пигмента, созданная в способе получения суспензий частиц пигмента-самосвязующего, содержит материал пигмента, выбранный из группы, содержащей карбонат кальция, (карбонат кальция)содержащие минералы, смешанные карбонатсодержащие наполнители или их смеси, также суспензия частиц пигмента-самосвязующего изобретения, бумажный продукт изобретения, содержащий материал пигмента, а также применение суспензии частиц пигмента-самосвязующего, предпочтительно, содержат материал пигмента, выбранный из группы, содержащей карбонат кальция, (карбонат кальция)содержащие минералы, смешанные карбонатсодержащие наполнители или их смеси.

Согласно одному предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего суспензия материала пигмента стадии а) содержит материал пигмента, выбранный из группы, содержащей карбонат кальция, (карбонат кальция)содержащие минералы, смешанные карбонатсодержащие наполнители или их смеси, и где (карбонат кальция)содержащие минералы, предпочтительно, содержат доломит, и смешанные карбонатсодержащие наполнители, предпочтительно, выбраны из кальция, связанного с магнием, глины, талька, смесей тальк - карбонат кальция, смесей каолин-карбонат кальция или смесей природного карбоната кальция с гидроксидом алюминия, слюдой или с синтетическими или натуральными волокнами или соструктурами минералов, предпочтительно, тальк-карбонат кальция или тальк-диоксид титана, или соструктурами (карбонат кальция)-(диоксид титана).

Согласно другому предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего карбонатом кальция является молотый природный карбонат кальция, осажденный карбонат кальция, модифицированный карбонат кальция или их смеси.

Согласно еще другому предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего связующее стадии b) содержит, по меньшей мере, один полисахарид, содержащий звенья галактозы и маннозы.

Согласно еще другому предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего связующее стадии b) содержит катионное производное, по меньшей мере, одного полисахарида.

Согласно другому предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего связующее стадии b) содержит, по меньшей мере, один полисахарид, содержащий линейную цепь звеньев 1,4-связанного β-D-маннопиранозила, причем, предпочтительно, линейная цепь звеньев 1,4-связанного β-D-маннопиранозила является 1,6-связанной со звеньями α-D-галактопиранозила.

Согласно еще другому предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего связующее стадии b) содержит, по меньшей мере, один полисахарид, имеющий отношение звеньев маннозы к звеньям галактозы от 6:1 до 1:1, предпочтительно, от 5:1 до 1:1, более предпочтительно, от 4:1 до 1:1, и, наиболее предпочтительно, от 3:1 до 1:1.

Согласно одному предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего связующее стадии b) находится в форме гидроколлоидного раствора или сухого материала, предпочтительно, в форме гидроколлоидного раствора.

Согласно другому предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего связующее стадии b) находится в форме гидроколлоидного раствора, имеющего концентрацию связующего от 0,05% мас. до 10% мас., предпочтительно, от 0,1% мас. до 5% мас., более предпочтительно, от 0,1% мас. до 2% мас. и, наиболее предпочтительно, от 0,1% мас. до 1% мас., по отношению к общей массе раствора.

Согласно еще другому предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего связующее стадии b) вводится в водную суспензию материала пигмента в количестве от 0,1% мас. до 10% мас., предпочтительно, от 0,05% мас. до 5,0% мас., более предпочтительно, от 0,1% мас. до 2% мас., и, наиболее предпочтительно, от 0,25% мас. до 1% мас., по отношению к общей массе суспензии материала пигмента.

Согласно одному предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего содержание сухого вещества стадии с) регулируется так, что оно составляет, по меньшей мере, 1% мас., предпочтительно, от 1% мас. до 80% мас., более предпочтительно, от 5% мас. до 60% мас., даже более предпочтительно, от 10% мас. до 50% мас., и, наиболее предпочтительно, от 15% мас. до 45% мас., по отношению к общей массе суспензии материала пигмента.

Согласно другому предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего стадию d) измельчения выполняют в ходе и/или после стадии с), предпочтительно, после стадии с).

Согласно еще другому предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего стадию d) измельчения выполняют при температуре от 10°C до 110°C, предпочтительно, от 20°C до 60°C, и, наиболее предпочтительно, от 20°C до 45°C.

Согласно одному предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего стадию d) измельчения выполняют до тех пор, пока фракция частиц пигмента-самосвязующего, имеющая размер частиц менее 1 мкм, не становится больше 5% мас., предпочтительно, больше 20% мас., более предпочтительно, больше 40% мас., более предпочтительно, больше 50% мас. и, наиболее предпочтительно, больше 60% мас., по отношению к общей массе частиц пигмента.

Согласно другому предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего стадию d) измельчения выполняют периодически или непрерывно, предпочтительно, непрерывно.

Согласно еще другому предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего способ дополнительно содержит стадию е) концентрирования полученной суспензии материала пигмента так, что содержание сухого вещества суспензии составляет, по меньшей мере, 45% мас., предпочтительно, от 45% мас. до 80% мас., более предпочтительно, от 50% мас. до 80% мас., даже более предпочтительно. от 60% мас. до 79% мас., и, наиболее предпочтительно, от 65% мас. до 78% мас., по отношению к общей массе суспензии материала пигмента.

Согласно одному предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего стадию е) концентрирования выполняют до или после стадии d).

Согласно другому предпочтительному варианту способа изобретения для получения суспензий частиц пигмента-самосвязующего перед или в ходе, или после стадии с) вводится диспергатор.

Как установлено выше, способ изобретения для получения суспензий частиц пигмента-самосвязующего содержит стадии a), b), c) и d). В последующем это относится к дополнительным деталям настоящего изобретения и, особенно, к последующим стадиям способа изобретения для получения суспензий частиц пигмента-самосвязующего.

Стадия а) обеспечения водной суспензии материала пигмента

Согласно стадии а) способа настоящего изобретения обеспечивается водная суспензия материала пигмента.

Водную суспензию материала пигмента получают смешением дисперсного материала пигмента с водой. Материал пигмента, перерабатываемый согласно способу изобретения, может быть выбран из карбоната кальция, (карбонат кальция)содержащих минералов, смешанных карбонатсодержащих наполнителей или их смесей.

Согласно предпочтительному варианту настоящего изобретения материалом пигмента является карбонат кальция. Карбонатом кальция может быть молотый природный карбонат кальция, также называемый тяжелым карбонатом кальция, осажденный карбонат кальция, также называемый легким карбонатом кальция, модифицированный карбонат кальция или их смесь.

«Молотым природным карбонатом кальция» ((МПКК)(GNCC)) в значении настоящего изобретения является карбонат кальция, получаемый из природных источников, такой как доломит, мрамор, мел и их смеси, переработанный мокрой и/или сухой обработкой, такой как измельчение, рассев и/или фракционирование, например, циклоном или классификатором.

«Модифицированным карбонатом кальция» ((МКК)(МСС) в значении настоящего изобретения может характеризоваться молотый природный или осажденный карбонат кальция с внутренней структурной модификацией или продукт с поверхностной обработкой. Согласно предпочтительному варианту настоящего изобретения модифицированным карбонатом кальция является карбонат кальция с поверхностной обработкой.

«Осажденным карбонатом кальция» ((ОКК)(РСС)) в значении настоящего изобретения является синтезированный материал, обычно получаемый осаждением после взаимодействия диоксида углерода и извести в водной среде или осаждением кальция и источника карбоната в воде, или высаждением ионов кальция и карбоната, например, CaCl2 и Na2CO3 из раствора. Осажденный карбонат кальция существует в трех главных кристаллических формах: кальцит, арагонит и фатерит, и имеются многие различные полиморфы (кристаллические габитусы) для каждой из указанных кристаллических форм. Кальцит имеет треугольную структуру с типичными кристаллическими габитусами, такими как скаленоэдрическая ((С-ОКК)(S-PCC)), ромбическая ((Р-ОКК)(R-PCC)), гексагональная призматическая, пинакоидная, коллоидная ((К-ОКК) (C-PCC)), кубическая и призматическая ((П-ОКК)(Р-РСС)). Арагонит является орторомбической структуры с типичными кристаллическими габитусами, а также разнообразный ассортимент тонких удлиненных призматических, в виде изогнутого лезвия, крутой пирамидальной формы, в виде резца кристаллов, в форме ветвящегося дерева и в форме коралла или червеподобной формы.

В одном предпочтительном варианте способа изобретения материал пигмента содержит смесь молотого природного карбоната кальция, осажденного карбоната кальция или модифицированного карбоната кальция. Например, если материал пигмента содержит смесь молотого природного карбоната кальция, материал пигмента содержит смесь, по меньшей мере, двух материалов пигмента, выбранных из известняка, мрамора и мела.

Согласно одному варианту настоящего изобретения (карбонат кальция)содержащий минерал содержит доломит.

Согласно предпочтительному варианту смешанные карбонатсодержащие наполнители выбраны из кальция, связанного с магнием, и аналогов или производных, различных материалов, таких как глина или тальк или аналоги или производные, и смесей указанных наполнителей, таких как, например, смеси тальк-(карбонат кальция) или (карбонат кальция)-каолин, или смеси природного карбоната кальция с гидроксидом алюминия, слюдой или с синтетическими или натуральными волокнами, или соструктуры минералов, такие как соструктуры тальк-(карбонат кальция) или тальк-(диоксид титана), или (карбонат кальция)-(диоксид титана).

Дисперсный материал пигмента водной суспензии материала пигмента, предусмотренной на стадии а), может иметь распределение по размеру частиц, как традиционно используется для материала (материалов), включенного в тип получаемого продукта. Вообще, предпочтительно, частицы материала пигмента в суспензии имеют значение среднемассового диаметра частиц d50 от 0,05 мкм до 100 мкм, предпочтительно, от 0,1 мкм до 60 мкм, и, более предпочтительно, от 0,4 мкм до 20 мкм, наиболее предпочтительно, от 0,6 мкм до 10 мкм, например, от 0,7 мкм до 1,0 мкм, как измерено с использованием прибора Sedigraph 5120 фирмы Micromeritics Instrument Corporation.

Значение dx представляет диаметр, относительно которого x% мас. частиц имеют диаметры менее dx. Это значит, что значение d20 представляет собой размер частиц, при котором 20% мас. всех частиц являются мельче, и значение d75 представляет собой размер частиц, при котором 75% мас. всех частиц являются мельче.

Значение d50 представляет собой, таким образом, среднемассовый размер частиц, при котором 50% мас. всех зерен являются крупней или мельче, чем указанный размер частиц. Метод и прибор являются известными специалистам в данной области техники и обычно используются для определения размера зерен наполнителей и пигментов. Измерение выполняется в водном растворе 0,1% мас. Na4P2O7. Образцы диспергируются с использованием высокоскоростного смесителя и ультразвука.

В предпочтительном варианте частицы материала пигмента в суспензии имеют удельную площадь поверхности по методу БЭТ от 0,1 до 200 м2/г, более предпочтительно, 3-25 м2/г, наиболее предпочтительно, 5-15 м2/г, и даже более предпочтительно, 6-12 м2/г, причем при измерении используется азот и метод БЭТ согласно ISO 9277.

Частицы материала пигмента суспендируются в воде и, таким образом, образуют водную суспензию, или взвесь, материала пигмента.

Предпочтительно, водная суспензия материала пигмента, предусмотренная на стадии а), имеет содержание сухого вещества от 1% мас. до 80% мас., предпочтительно, от 5% мас. до 60% мас., более предпочтительно, от 10% мас. до 50% мас., и, наиболее предпочтительно, от 15% мас. до 45% мас., по отношению к общей массе суспензии материала пигмента.

Стадия b) обеспечения, по меньшей мере, одного полимерного связующего

Согласно стадии b) настоящего изобретения обеспечивается, по меньшей мере, одно полимерное связующее. Указанное полимерное связующее содержит, по меньшей мере, один полисахарид, содержащий звенья галактозы и/или маннозы.

В том случае, когда все моносахаридные звенья в, по меньшей мере, одном полисахариде являются одинакового типа, полисахарид также называется гомополисахаридом, или гомогликаном. Если, по меньшей мере, один полисахарид состоит из более одного типа моносахаридных звеньев, полисахарид также называется гетерополисахаридом, или гетерогликаном.

В одном предпочтительном варианте настоящего изобретения, по меньшей мере, один полисахарид является гомополисахаридом. Предпочтительно, гомополисахарид состоит из множества повторяющихся звеньев галактозы. Более предпочтительно, повторяющимися звеньями галактозы являются α-D-галактопиранозил-звенья и/или β-D-галактопиранозил-звенья. В одном предпочтительном варианте гомополисахарид состоит из повторяющихся звеньев β-D-галактопиранозы и/или α-D-галактопиранозы. В особенно предпочтительном варианте гомополисахарид представляет собой линейную цепь 1,4-связанных β-D-галактопиранозил-звеньев.

Дополнительно или альтернативно гомополисахарид состоит из множества повторяющихся звеньев маннозы. Более предпочтительно, повторяющимися звеньями маннозы являются α-D-маннопиранозил-звенья и/или β-D-маннопиранозил-звенья. В одном предпочтительном варианте гомополисахарид состоит из повторяющихся звеньев β-D-маннопиранозы и/или α-D-маннопиранозы. В особенно предпочтительном варианте гомополисахарид представляет собой линейную цепь 1,4-связанных β-D-маннопиранозил-звеньев.

В другом предпочтительном варианте настоящего изобретения, по меньшей мере, один полисахарид является гетерополисахаридом, содержащим звенья маннозы и звенья галактозы. Предпочтительно, гетерополисахарид содержит звенья галактозы, выбранные из α-D-галактопиранозы, β-D-галактопиранозы и их смесей, и звенья маннозы, выбранные из α-D-маннопиранозы, β-D-маннопиранозы и их смесей.

Например, гетерополисахарид содержит β-D-маннопиранозил-звенья и α-D-галактопиранозил-звенья. В одном предпочтительном варианте гетерополисахарид содержит линейную цепь 1,4-связанных β-D-маннопиранозил-звеньев, с которыми 1,6-связаны α-D-галактопиранозил-звенья. Предпочтительно, гетерополисахарид содержит линейную цепь 1,4-связанных β-D-маннопиранозил-звеньев, с которыми 1,6-связаны одиночные α-D-галактопиранозил-звенья.

Если, по меньшей мере, один полисахарид содержит гетерополисахарид, содержащий звенья маннозы и звенья галактозы, по меньшей мере, один полисахарид имеет отношение звеньев маннозы к звеньям галактозы от 6:1 до 1:1, предпочтительно, от 5:1 до 1:1, более предпочтительно, от 4:1 до 1:1, и, наиболее предпочтительно, от 3:1 до 1:1, например, отношение звеньев маннозы к звеньям галактозы 2:1.

Например, по меньшей мере, один полисахарид содержит линейную цепь 1,4-связанных β-D-маннопиранозил-звеньев с 1,6-связанными α-D-галактопиранозил-звеньями в среднем на каждом втором звене маннозы.

Дополнительно или альтернативно производное, по меньшей мере, одного полисахарида может использоваться в способе настоящего изобретения. Такое производное может быть получено, например, модифицированием полисахарида путем использования ферментов, кислот, окислительной среды, температуры, излучения и т.д. Способы получения таких производных известны специалисту в данной области техники. Например, модификация может быть получена этерификацией полисахарида пропиленоксидом или этиленоксидом с получением гидроксипропил-производного или гидроксиэтил-производного.

В одном предпочтительном варианте настоящего изобретения связующее содержит анионное производное, по меньшей мере, одного полисахарида, Например, анионным производным, по меньшей мере, одного полисахарида является карбоксиметил-производное и/или карбоксиметилгидроксипропил-производное и/или карбоксиметилгидроксиэтил-производное, по меньшей мере, одного полисахарида.

В другом предпочтительном варианте настоящего изобретения связующее содержит катионное производное, по меньшей мере, одного полисахарида, Например, катионное производное, по меньшей мере, одного полисахарида получается взаимодействием полисахарида с производными четвертичных аммониевых солей.

Способы получения таких анионных и/или катионных производных по меньшей мере, одного полисахарида являются известными для специалиста в данной области техники.

Катионное производное и/или анионное производное, по меньшей мере, одного полисахарида, предпочтительно, имеет степень замещения гидроксильных групп, по меньшей мере, 0,1, более предпочтительно, по меньшей мере, 0,05, и может быть такой высокой, как 1,0. Подходящая степень замещения гидроксильных групп может составлять от 0,1 до 0,5.

Молекулярная масса, по меньшей мере, одного полисахарида, предпочтительно, находится в интервале от 1000 до 1000000 Да и составляет обычно примерно 220000 Да. Молекулярная масса, по меньшей мере, одного полисахарида, может регулироваться обработкой пероксидом водорода (Н2О2).

В одном предпочтительном варианте настоящего изобретения, по меньшей мере, одним полисахаридом является гар и/или гар-производное. Гар содержит природный гетерополисахарид (гаран), состоящий из звеньев галактозы и звеньев маннозы обычно в соотношении 1:2, и представляет собой эндоспермный компонент семян гара. Обычно гар содержит линейную цепь 1,4-связанных β-D-маннопиранозил-звеньев с 1,6-связанными α-D-галактопиранозил-звеньями. Семена гара, содержащие примерно 14-17% мас. шелухи, 35-42% мас. эндосперма и 43-47% мас. зародыша, обычно подвергают сухому помолу и рассевают с выделением эндосперма, который является промышленным коммерчески доступным гаром.

В одном предпочтительном варианте гар используется в его природной форме в способе настоящего изобретения, т.е. гетерополисахарид является необработанным.

Дополнительно или альтернативно в способе настоящего изобретения может использоваться производное гара. Производное гара получают, например, модифицированием гетерополисахарида путем использования ферментов, кислот, окислительной среды, температуры, излучения и т.д. Способы получения таких производных гара являются известными специалисту в данной области техники. Например, модификация может быть получена при использовании коммерчески доступного α-D-галактозидазного фермента, который используется для удаления α-D-галактопиранозил-звеньев. Путем регулирования длительности времени, в течение которого гаран выдерживается в α-D-галактозидазном ферменте, может регулироваться степень удаления α-D-галактопиранозил-звеньев из линейной цепи звеньев маннозы. Дополнительно или альтернативно модификация может быть получена при этерификации гара пропиленоксидом или этиленоксидом с получением гидроксипропилгара или гидроксиэтилгара.

В одном предпочтительном варианте настоящего изобретения производным гара является анионное производное гара, такое как карбоксиметилгар ((КМГ)(CMG)) и/или карбоксиметилгидроксипропилгар ((КМГПГ)(CMHPG)), и/или карбоксиметилгидроксиэтилгар ((КМГЭГ)(CMHEG)). Например, карбоксиметилгар получают взаимодействием гара с монохлороуксусной кислотой в присутствии каустической соды.

В другом предпочтительном варианте настоящего изобретения производным гара является катионное производное гара, получаемое взаимодействием гара с производными четвертичных аммониевых солей.

Катионное производное гара и/или анионное производное гара имеют степень замещения гидроксильных групп, по меньшей мере, 0,01, предпочтительно, по меньшей мере, 0,05, и она может быть такой высокой, как 2. Подходящая степень замещения гидроксильных групп может составлять от 0,1 до 1.

Молекулярная масса гара находится в интервале от 1000 до 1000000 Да и составляет обычно примерно 220000 Да. Молекулярная масса гара может регулироваться обработкой пероксидом водорода (Н2О2).

Подходящие катионные производные гара являются доступными из широкого ряда коммерческих источников. Используемые катионные производные гара включают в себя производные, доступные от фирмы Polygal AG, Marstetten, Швейцария как Polygal CA-310D.

Подходящие природные гары являются доступными из широкого ряда коммерческих источников. Используемые природные гары включают в себя гары, доступные от фирмы Sigma Aldrich, Buchs, Швейцария как G4129.

В одном предпочтительном варианте настоящего изобретения, по меньшей мере, один полисахарид является растворимым в воде.

Термин «растворимый» в значении настоящего изобретения относится к системам, в которых дискретные твердые частицы не наблюдаются в растворителе, т.е., по меньшей мере, один полисахарид образует гидроколлоидный раствор, в котором гидроколлоидные частицы, по меньшей мере, одного полисахарида диспергируются в растворителе.

Связующее может быть предусмотрено в форме гидроколлоидного раствора или сухого материала. В одном предпочтительном варианте связующее предусматривается в форме гидроколлоидного раствора.

Если связующее предусматривается в форме гидроколлоидного раствора, раствор может быть в форме водного гидроколлоидного раствора, т.е. полимерное связующее предусматривается в воде. Альтернативно, гидроколлоидный раствор может быть в форме органической суспензии, т.е. полимерное связующее предусматривается в органическом растворителе, выбранном из группы, содержащей метанол, этанол, ацетон и их смеси.

Например, связующее предусматривается в форме водного гидроколлоидного раствора.

В одном предпочтительном варианте настоящего изобретения связующее находится в форме гидроколлоидного раствора, имеющего концентрацию связующего от 0,05% мас. до 10% мас., предпочтительно, от 0,1% мас. до 5% мас., более предпочтительно, от 0,1% мас. до 2% мас., и, наиболее предпочтительно, от 0,1% мас. до 1% мас., по отношению к общей массе раствора.

Стадия с) смешения связующего с водной суспензией материала пигмента

Согласно стадии с) способа настоящего изобретения полимерное связующее стадии b) смешивается с водной суспензией материала пигмента стадии а).

В одном предпочтительном варианте настоящего изобретения связующее вводится в водную суспензию материала пигмента в количестве от 0,1% мас. до 10% мас., предпочтительно, от 0,05% мас. до 5,0% мас., более предпочтительно, от 0,1% мас. до 2% мас., и, наиболее предпочтительно, от 0,25% мас. до 1% мас., по отношению к общей массе суспензии материала пигмента.

Количество связующего в суспензии может регулироваться способами, известными специалисту в данной области техники. Для регулирования количества связующего в суспензии суспензия может быть частично или полностью обезвожена способами фильтрации, центрифугирования или термической сепарации. Например, суспензия может быть частично или полностью обезвожена способом фильтрации, таким как нанофильтрация, или способом термической сепарации, таким как способ выпаривания. Альтернативно, в суспензию может быть добавлена вода до получения требуемого количества связующего.

Дополнительно или альтернативно содержание сухого вещества на стадии с) регулируется так, что оно составляет, по меньшей мере, 1% мас., предпочтительно, от 1% мас. до 80% мас., более предпочтительно, от 5% мас. до 60% мас., даже более предпочтительно, от 10% мас. до 50% мас., и, наиболее предпочтительно, от 15% мас. до 45% мас., по отношению к общей массе суспензии материала пигмента.

Содержание сухого вещества суспензии может регулироваться способами, известными для специалиста в данной области техники. Для регулирования содержания сухого вещества в суспензии суспензия может быть частично или полностью обезвожена способами фильтрации, центрифугирования или термической сепарации. Например, суспензия может быть частично или полностью обезвожена способом фильтрации, таким как нанофильтрация, или способом термической сепарации, таким как способ выпаривания. Альтернативно, вода введена в дисперсный материал водной суспензии материала пигмента (например, в результате фильтрации) до получения требуемого содержания сухого вещества. Дополнительно или альтернативно суспензия частиц пигмента-самосвязующего, имеющая подходящее низкое содержание твердых частиц, может быть введена в дисперсный материал водной суспензии материала пигмента до получения требуемого содержания сухого вещества.

В способе настоящего изобретения связующее может быть смешано с водной суспензии материала пигмента любым традиционным средством смешения, известным для специалиста в данной области техники.

В одном предпочтительном варианте настоящего изобретения водная суспензия материала пигмента, полученная на стадии с), имеет рН от 6 до 12, предпочтительно, от 6,5 до 10 и, более предпочтительно, от 7 до 9.

Водная суспензия материала пигмента может быть смешана со связующим в любой подходящей форме, например, в форме гидроколлоидного раствора или сухого материала. Предпочтительно, связующее находится в форме гидроколлоидного раствора. В одном предпочтительном варианте, связующее находится в форме гидроколлоидного раствора, имеющего концентрацию связующего от 0,05% мас. до 10% мас., предпочтительно, от 0,1% мас. до 5% мас., более предпочтительно, от 0,1% мас. до 2% мас., и, наиболее предпочтительно, от 0,1% мас. до 1% мас., по отношению к общей массе раствора.

Стадия d) измельчения водной суспензии материала пигмента

Согласно стадии d) способа настоящего изобретения водная суспензия материала пигмента стадии с) измельчается.

Способ измельчения может быть осуществлен всеми технологиями и измельчителями, хорошо известными для специалиста в данной области техники для мокрого измельчения. Стадия измельчения может быть выполнена любым подходящим измельчающим устройством, например, в таких условиях, что измельчение является определенно результатом соударений со вторичным телом, т.е. в одной или более из шаровой мельницы, стержневой мельницы, вибрационной мельницы, центробежной ударной мельницы, вертикальной шаровой мельницы, фрикционной мельницы или другого такого оборудования, известного для специалиста в данной области техники. Стадия d) измельчения может выполняться периодически или непрерывно, предпочтительно, непрерывно.

В одно предпочтительном варианте настоящего изобретения измельчаемая водная суспензия имеет рН от 6 до 12, предпочтительно, от 6,5 до 10, и, более предпочтительно, от 7 до 9.

Дополнительно или альтернативно водная суспензия, полученная после измельчения, имеет рН от 6 до 12, предпочтительно, от 6,5 до 10, и, более предпочтительно, от 7 до 9.

В одном предпочтительном варианте настоящего изобретения стадия d) измельчения выполняется при температуре от 10°C до 110°C, предпочтительно, от 20°C до 60°C, и, наиболее предпочтительно, от 20°C до 45°C.

В одном предпочтительном варианте настоящего изобретения стадия d) измельчения выполняется в ходе и/или после стадии с).

Например, стадия d) измельчения выполняется после стадии с).

В одном предпочтительном варианте настоящего изобретения стадия d) измельчения выполняется до тех пор, пока фракция частиц пигмента-самосвязующего, имеющая размер частиц менее 1 мкм, не становится больше 5% мас., предпочтительно, больше 20% мас., более предпочтительно, больше 40% мас., более предпочтительно, больше 50% мас., и, наиболее предпочтительно, больше 60% мас., по отношению к общей массе частиц пигмента, как измерено прибором Sedigraph 5120.

Дополнительно или альтернативно частицы пигмента-самосвязующего, полученные на стадии d) способа настоящего изобретения, могут иметь среднемассовый диаметр частиц d50, измеренный в соответствии с седиментационным методом, в интервале от 0,5 мкм до 3 мкм, предпочтительно, от 0,1 мкм до 2 мкм, и, наиболее предпочтительно, от 0,4 мкм до 1 мкм, например, от 0,6 мкм до 0,8 мкм. Дополнительно или альтернативно частицы пигмента-самосвязующего, полученные на стадии d), могут иметь среднемассовый диаметр частиц d50 менее 10 мкм, предпочтительно, менее 5 мкм, наиболее предпочтительно, менее 3 мкм, и, наиболее предпочтительно, менее 2 мкм.

В одном предпочтительном варианте настоящего изобретения частицы пигмента-самосвязующего, полученные на стадии d), имеют удельную площадь поверхности по методу БЭТ от 1 м2/г до 201 м2/г, более предпочтительно, 3-25 м2/г, наиболее предпочтительно, 5-15 м2/г, и даже более предпочтительно, 6-12 м2/г, как измерено с использованием азота и метода БЭТ согласно ISO 9277.

В одном предпочтительном варианте настоящего изобретения содержание сухого вещества суспензии, полученной на стадии d), составляет, по меньшей мере, 1% мас., предпочтительно, от 1% мас. до 80% мас., более предпочтительно, от 5% мас. до 60% мас., даже более предпочтительно, от 10% мас. до 50% мас., и, наиболее предпочтительно, от 15% мас. до 45% мас., по отношению к общей массе суспензии материала пигмента.

В одном предпочтительном варианте настоящего изобретения способ изобретения может дать непосредственно суспензию с высоким содержанием сухого вещества частиц пигмента-самосвязующего, т.е. способ настоящего изобретения не требует дополнительной стадии концентрирования.

Если получается суспензия с высоким содержанием сухого вещества частиц пигмента-самосвязующего, содержание сухого вещества полученной суспензии составляет, по меньшей мере, 45% мас. и, предпочтительно, от 45% мас. до 80% мас. по отношению к общей массе суспензии материала пигмента. Например, содержание сухого вещества полученной суспензии составляет от 50% мас. до 80% мас., предпочтительно, от 60% мас. до 79% мас., и, наиболее предпочтительно, от 65% мас. до 78% мас., по отношению к общей массе суспензии материала пигмента.

В одном предпочтительном варианте настоящего изобретения способ дополнительно содержит стадию е) концентрирования полученной суспензии материала пигмента.

В одном предпочтительном варианте настоящего изобретения стадия е) концентрирования выполняется до или после стадии d).

Например, стадия е) концентрирования выполняется до стадии d). Альтернативно, стадия е) концентрирования выполняется после стадии d).

Если в способе настоящего изобретения осуществляется стадия е), содержание сухого вещества в полученной суспензии регулируется так, что оно составляет, по меньшей мере, 45% мас., предпочтительно, от 45% мас. до 80% мас., более предпочтительно, от 50% мас. до 80% мас., даже более предпочтительно, от 60% мас. до 79% мас., и, наиболее предпочтительно, от 65% мас. до 78% мас., по отношению к общей массе суспензии материала пигмента.

Содержание сухого вещества полученной суспензии может регулироваться способами концентрирования, известными для специалиста в данной области техники. Концентрирование соответствующей суспензии материала пигмента может осуществляться с помощью термического способа, например, при выпаривании, или с помощью механического способа, например, в фильтр-прессе, такого, как нанофильтрация, и/или в центрифуге.

В одном предпочтительном варианте настоящего изобретения способ содержит стадию е) концентрирования полученной суспензии материала пигмента, так что содержание сухого вещества в полученной суспензии составляет, по меньшей мере, 65% мас., более предпочтительно, по меньшей мере, 80% мас., и, наиболее предпочтительно, по меньшей мере, 90% мас., по отношению к общей массе суспензии материала пигмента.

В одном предпочтительном варианте настоящего изобретения способ содержит стадию е) концентрирования полученной суспензии материала пигмента, так что получается сухой продукт.

Подразумевается, что термин «сухой продукт» относится к частицам пигмента, имеющим общее поверхностное влагосодержание менее 0,5% мас., предпочтительно, менее 0,2% мас., и, более предпочтительно, менее 0,1% мас., по отношению к общей массе частиц пигмента.

Если способ изобретения дополнительно содержит стадию е) концентрирования полученной суспензии материала пигмента, так что получается сухой продукт или суспензия, имеющая содержание сухого вещества, по меньшей мере, 65% мас., более предпочтительно, по меньшей мере, 80% мас., и, наиболее предпочтительно, по меньшей мере, 90% мас., по отношению к общей массе суспензии материала пигмента, сухой продукт или суспензия могут быть повторно разбавлены. Если сухой продукт или суспензия разбавляются повторно, содержание сухого вещества в полученной суспензии регулируется так, что оно составляет, по меньшей мере, 1% мас., предпочтительно, от 1% мас. до 80% мас., более предпочтительно от 5% мас. до 60% мас., даже более предпочтительно, от 10% мас. до 50% мас., и, наиболее предпочтительно, от 15% мас. до 45% мас., по отношению к общей массе суспензии материала пигмента.

В одном предпочтительном варианте настоящего изобретения диспергатор вводится до или в ходе, или после стадии с) и/или стадии d).

В одном предпочтительном варианте настоящего изобретения способ изобретения не включает использование или введение диспергатора в процессе измельчения.

Ввиду очень хороших результатов способа получения суспензий частиц пигмента-самосвязующего, как определено выше, другой аспект настоящего изобретения относится к суспензии частиц пигмента-самосвязующего, которая получается способом согласно настоящему изобретению.

Такая суспензия имеет высокое содержание сухого вещества частиц минерального пигмента-самосвязующего и, предпочтительно, не содержит стабилизатор и/или диспергатор. Суспензия частиц пигмента-самосвязующего изобретения, предпочтительно, имеет низкое общее содержание органических веществ и/или низкое содержание свободного связующего в водной фазе суспензии. Общее содержание органических веществ и/или содержание свободного связующего в водной фазе может быть определено после сушки при 120°C путем определения значений потерь при сжигании ((ППС)(LOI)) при 570°C.

Согласно другому аспекту настоящего изобретения предусматривается бумажный продукт, содержащий частицы пигмента-самосвязующего, характеризующийся тем, что частицы пигмента, по меньшей мере, частично покрыты, по меньшей мере, одним полисахаридом, содержащим звенья галактозы и/или звенья маннозы.

Предпочтительно, бумажный продукт, содержащий частицы пигмента-самосвязующего, имеет показатель прочности, по меньшей мере, 10 Нм/г, предпочтительно, по меньшей мере, 15 Нм/г, более предпочтительно, по меньшей мере, 20 Нм/г, и, наиболее предпочтительно, по меньшей мере, 22 Нм/г, при содержании наполнителя 20% мас.

Улучшенный показатель прочности продуктов, получаемых из суспензии частиц пигмента-самосвязующего настоящего изобретения, указывает на очень хорошую адгезию связующего к поверхности частиц пигмента и позволяет, таким образом, использовать частицы пигмента-самосвязующего изобретения в нескольких применениях, например, в бумаге, краске и пластиках. Другим применением является покрытие листьев деревьев и/или листьев растений для снижения воздействия солнечного света и УФ-излучения на поверхность листьев. Также хорошие свойства когезии (эффект связи между частицами) обеспечивают благоприятные характеристики в таких применениях.

Согласно другому аспекту настоящего изобретения суспензия частиц пигмента-самосвязующего настоящего изобретения, получаемая способом изобретения, используется в качестве материала наполнителя, например, в бумаге, пластиках, краске, бетоне и/или сельскохозяйственных применениях. Согласно типичному варианту настоящего изобретения суспензия частиц пигмента-самосвязующего, получаемая способом настоящего изобретения, используется в бумаге, например, в способе мокрой отделки бумагоделательной машины, предпочтительно, в сигаретной бумаге и/или нанесениях покрытия, или, предпочтительно, в качестве подложки для глубокой ротационной печати и/или офсетной печати, и/или цифровой печати.

Должно быть понятно, что предпочтительные варианты, описанные выше по отношению к способу изобретения для получения частиц пигмента-самосвязующего, могут также использоваться для получения или определения суспензии изобретения, бумажного продукта и их применения. Другими словами, предпочтительные варианты, описанные выше, и любые комбинации указанных вариантов могут также применяться к суспензии изобретения, бумажному продукту и их применению.

Объем и значение изобретения будут лучше поняты на основе последующих примеров, которые предназначены для иллюстрации некоторых вариантов изобретения и не являются ограничительными.

Описание чертежей

На фигуре 1 показано влияние суспензий частиц пигмента-самосвязующего на показатель прочности сделанных вручную листов, полученных из таких суспензий.

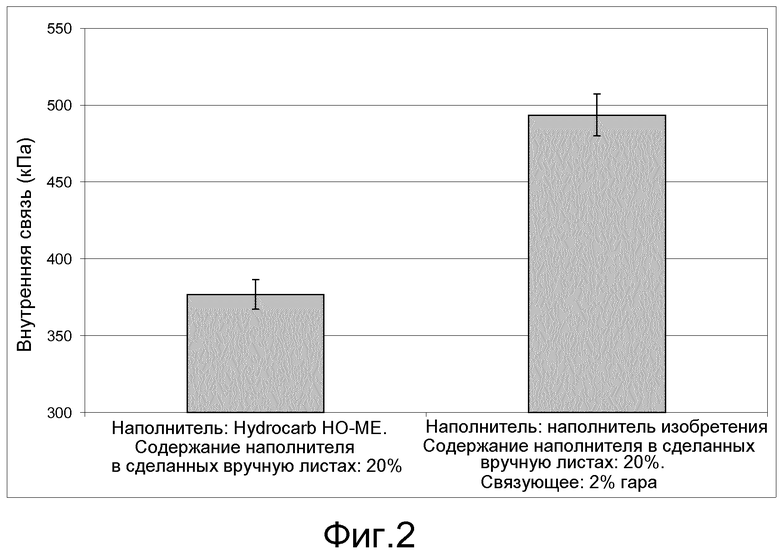

На фигуре 2 показано влияние суспензий частиц пигмента-самосвязующего на внутреннюю связь (в z-направлении) сделанных вручную листов, полученных из таких суспензий.

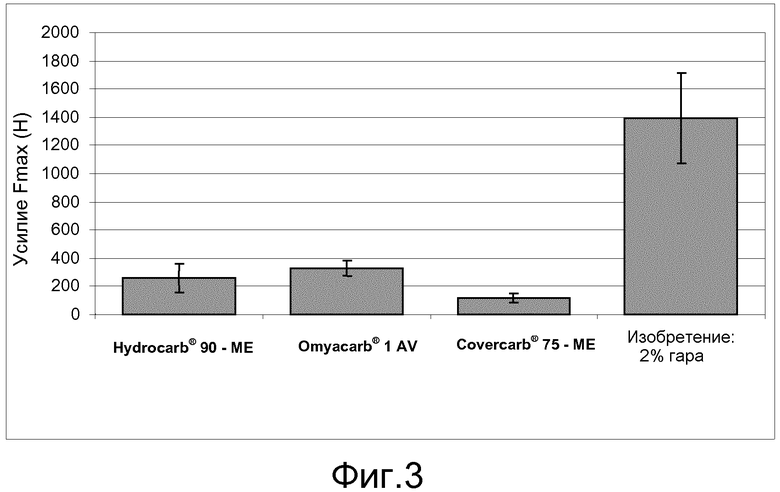

На фигуре 3 показано максимальное усилие Fmax, требуемое для получения первой трещины в таблетке.

Примеры

Методы и материалы

Далее описываются материалы и методы определения характеристик, используемые в примерах.

Удельная площадь поверхности по методу БЭТ материала

Удельную площадь поверхности по методу БЭТ определяют по методу БЭТ согласно ISO 9277 с использованием азота после кондиционирования образцов при нагревании при 250°C в течение периода времени 30 мин. Перед такими измерениями образец отфильтровывают, споласкивают и сушат при 110°C в печи в течение, по меньшей мере, 12 ч.

Распределение частиц по размеру (% мас. частиц с диаметром <X) и среднемассовый диаметр (d50) дисперсного материала

Среднемассовый диаметр зерен и массовое распределение по диаметру зерен дисперсного материала определяют седиментационным методом, т.е. анализом седиментационного поведения в гравитационном поле. Измерения выполняют на приборе Sedigraph 5120.

Метод и прибор являются известными для специалиста в данной области техники и обычно используются для определения размеров зерен наполнителей и пигментов. Измерения выполняют в водном растворе 0,1% мас. Na4P2O7. Образцы диспергируют с использованием высокоскоростного смесителя и ультразвука.

рН водной суспензии

рН водной суспензии определяют с использованием стандартного рН-метра при температуре приблизительно 22°C.

Содержание сухого вещества водной суспензии

Содержание сухого вещества (также называемое как «сухая масса») определяют с использованием прибора Moisture Analyzer HR73 от компании Mettler-Toledo, Швейцария со следующим режимом: температура 120°C, автоматический переключатель 3, стандартная сушка, 5-20 г суспензии.

Исследование сделанного вручную листа

Исследование сделанного вручную листа и последующее определение механических прочностных свойств бумаги является мерой связующей способности пигмента-самосвязующего с другой поверхностью, например, целлюлозных волокон.

Для данного исследования используют эвкалиптовую целлюлозу (Jarilyptus), очищенную до 30 °ШР, 60 г (сухой) смеси целлюлозы разбавляют в 10 дм3 водопроводной воды, и затем добавляют наполнитель. Суспензию перемешивают в течение 30 мин. Затем добавляют 0,06% (по отношению к сухой массе) полиакриламида (Polymin 1530, коммерчески доступный от BASF, Ludwigshafen, Германия) в качестве добавки удержания, и листы 78 г/м2 формуют с использованием формующего вручную устройства Rapid-Kothen. Каждый лист сушат с использование сушилки Rapid-Kothen. Содержание наполнителя в сделанных вручную листах определяют при сжигании четверти сухого сделанного вручную листа в муфельной печи, нагретой до 570°C. После завершения сжигания остаток перегружают в эксикатор и позволяют ему охладиться. При достижении комнатной температуры определяют массу остатка, и массу делят на первоначально измеренную массу сухой четверти сделанного вручную листа. Содержание наполнителя в примерах составляет 20-30%.

Механические прочные свойства сделанных вручную листов характеризуются прочностным показателем и внутренней связью согласно ISO 1924-2 и SCAN-P80:98/TAPPI Т541, соответственно, после сушки сделанных вручную листов.

Испытание таблетки на раздавливание

Данное испытание является мерой способности самосвязывания пигмента. Это является мерой усилия, требуемого для раздавливания таблеток, которые формуются из суспензий пигмента-самосвязующего.

Для показа пригодности самосвязующей характеристики полученных таким образом пигментных частиц таблетки формуют с использованием способа мембранной фильтрации. В этом отношении используют устройство фильтр-прессного типа высокого давления, изготовленного из полой стальной трубы. Указанная труба закрывается наверху крышкой и содержит фильтрационную мембрану в днище.

Таблетки формуют путем подведения постоянного давления (15 бар)(1500 кПа)) к 80 мл водной суспензии материала пигмента при измерении в течение 2-48 ч, так что вода высвобождается фильтрацией через тонкую 0,025 мкм фильтрационную мембрану, с получением уплотненной таблетки. Указанный способ дает таблетки около 4 см диаметром с толщиной 1,5-2,0 см. Полученные таблетки сушат в печи при 60°C в течение 48 ч.

Используемые устройство и способ описаны подробно в документе, озаглавленном “Modified calcium carbonate coatings with rapid absorption an extensive liquid uptake capacity” (Colloids and Surfaces A, 236 (1-3), 2003, pp. 91-102).

Затем таблетки измельчают в дископодобные образцы диаметром 2,0-2,1 см с толщиной 0,8-0,7 см для испытаний на прочность с использованием дисковой мельницы (Jean Wirtz, Phoenix 4000). Данная операция описана в документе, озаглавленном “Fluid transport into porous coating structures: some novel findings” (Tappi Journal, 83 (5), 2000, pp. 77-78). Указанные более мелкие таблетки-диски раздавливают под давлением для определения их прочностных свойств при использовании прибора для испытаний на пенетрацию Zwick/Roell Alround Z020 от компании Zwick GmbH & Co., KG, Ulm, Германия. Поршень приводят в контакт с образцом при скорости деформации 3 мм/мин, испытание прекращают при деформации 95% или 20 кН. При первом локальном максимуме в измерении в образце появляется трещина. Значения, приведенные здесь, являются средним трех измерений независимо полученных таблеток, и ошибки являются стандартным отклонением указанных трех измерений.

Титрование полиэлектролита ((ТПЭ)(PET))

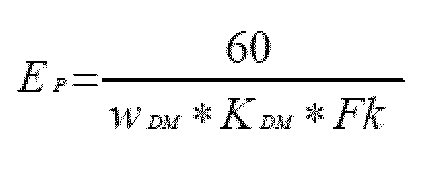

Содержание полиэлектролита в водных суспензиях определяют с использованием прибора Memotitrator Mettler DL 55, оборудованного Phototrode DP 660, поставляемого фирмой Mettler-Toledo, Швейцария. Определения содержания полиэлектролита выполняют взвешиванием образца суспензии карбоната кальция в сосуде для титрования и разбавлением указанного образца ионизированной водой до объема приблизительно 40 мл. Затем 10 мл 0,01 М катионного поли(N,N-диметил-3,5-диметиленпиперидинхлорида) (ПДДПХ (PDDPC), полученного от фирмы ACROS Organics, Бельгия) медленно добавляют при перемешивании в сосуде для титрования в течение 5 мин, и затем содержимое сосуда перемешивают в течение еще 20 мин. После этого суспензию фильтруют через 0,2 мкм фильтр из смешанной сложноэфирной мембраны (ø 47 мм) и промывают 5 мл ионизированной воды. Полученный таким образом фильтрат разбавляют 5 мл фосфатного буфера рН 7 (Riedel-de Haen, Германия), и 0,01 М раствора поливинилсульфата калия ((КПВС)(KPVS), полученного от SERVA Feinbiochemica, Heidelberg) медленно добавляют к фильтрату с титрованием избытка катионного реагента. Конечную точку титрования определяют с помощью Phototrode DP600, который регулируют до 1200-1400 мВ в ионизированной воде перед таким определением. Расчет заряда выполняют согласно следующей оценке:

Расчет оптимального веса образца:

Расчет приведенного веса образца для 4 мл потребления:

Сокращения

EP - вес образца [г]

wDM - содержание диспергатора в [%]

KDM - константа диспергатора [мкVal/0,1 мг диспергатора]

FK - содержание сухого вещества [%]

VPDDPC - объем ПДДПХ [мл]

VKPVS - объем КПВС [мл]

tPDDPC - титр ПДДПХ

EDM - вес диспергатора [мг]

Q - заряд [мкVal/г]

watro - содержание диспергатора atro [%]

EI - вес образца оптимизируемого эксперимента [г]

VKPVS,I - экспериментальное потребление КПВС [мл] оптимизируемого эксперимента

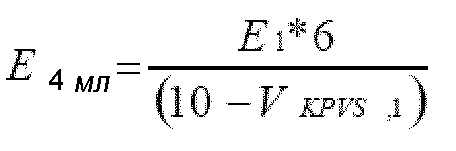

Метод определения потерь при сжигании ((ППС)(LOI))

Для определения потерь при сжигании образцы суспензий материала пигмента-самосвязующего сушат в микроволновой печи при приблизительно 200 Вт в течение примерно 75 мин, так что образцы имеют максимальное влагосодержание 0,5% мас. по отношению к общей массе дисперсного материала. Затем высушенные образцы измельчают с использованием ультрацентробежной мельницы RETSCH (тип ZM) с 200 мкм экраном и ротором, имеющим 24 зуба. 3-4 г полученного образца взвешивают в фарфоровом тигле и нагревают в муфельной печи при примерно 570°C до постоянной массы. После охлаждения в эксикаторе фарфоровый тигель с полученным остатком взвешивают. Значения, приведенные здесь, являются средним двух измерений независимо полученных образцов.

Потери при сжигании представляют собой абсолютное определение в процентах и рассчитанное по следующей формуле:

,

,

где

m1 - масса [г] исходной навески,

m2 - масса [г] после нагревания при температуре примерно 570°C в муфельной печи.

Пример 1

(пример изобретения)

Дисперсным материалом, используемым для получения суспензии, является мрамор происхождения из Норвегии.

Суспензия пигмента имеет содержание сухого вещества около 20% мас. по отношению к общей массе суспензии. Дисперсный материал имеет значение среднемассового диаметра частиц d50 0,8 мкм, d90 менее 2 мкм и d60 менее 1 мкм (все измеренные седиментационным методом). Кроме того, дисперсный материал суспензии имеет удельную площадь поверхности 7 м2/г (измеренную с использованием азота и метода БЭТ).

Порошок гара в количестве 0,4% мас. (поставляемого фирмой Sigma Aldrich под маркой G4129) по отношению к общей массе суспензии смешивают перед измельчением в суспензии дисперсного материала и перемешивают мешалкой емкости для растворения в течение 30 мин.

Суспензию с низким содержанием сухого вещества при ~20% мас. пропускают через мельницу Dynomill Multilab, заполненную измельчающими шарами 460 см3 Verac (0,6-1,0 мм), в течение 90 мин. Камера измельчения имеет общий объем 600 см3. Скорость мельницы устанавливают при 2500 об/мин, и поток устанавливают при 500 см3/мин. Измельчение выполняют при комнатной температуре. Значительное увеличение температуры не наблюдается.

Полученный продукт анализируют прибором Sedigraph с определением содержания сухого вещества, ТПЭ, рН и ППС. В таблице 1 обобщены определенные характеристики конечного продукта.

В дополнение к этому на фигуре 1 показано влияние суспензий частиц пигмента-самосвязующего на показатель прочности сделанных вручную листов, полученных с суспензией, полученной в примере 1.

Кроме того, на фигуре 2 показано влияние суспензий частиц пигмента-самосвязующего на внутреннюю связь (в z-направлении) сделанных вручную листов, полученных с суспензией, полученной в примере 1.

В целях сравнения также определяют показатель прочности и влияние на внутреннюю связь (в z-направлении) сделанных вручную листов, полученных с суспензией, содержащей коммерчески доступный продукт. Используемыми частицами пигмента являются коммерчески доступными как Hydrocarb HO-ME от фирмы Omya International AG, Oftringen, Швейцария. Продукт находится в форме суспензии природного СаСО3 и имеет содержание сухого вещества 66% мас. по отношению к общей массе суспензии. Дисперсный материал в суспензии, исследованный на приборе Sedigraph 5120, имеет значение среднемассового диаметра частиц d50 0,8 мкм, d50 менее 2 мкм и d60 менее 1 мкм. Кроме того, дисперсный материал Hydrocarb HO-ME имеет удельную площадь поверхности 7 м2/г (измеренную с использованием азота и метода БЭТ).

На основании фигур 1 и 2 может быть сделан вывод, что сделанные вручную листы, полученные с суспензией, выполненной в соответствии со способом изобретения, достигают показателя прочности около 22 Нм/г и внутренней связи (в z-направлении), по меньшей мере, 475 кПа. В противоположность этому измеренный показатель прочности сделанных вручную листов, полученных с суспензией, содержащей коммерчески доступные частицы пигмента, составляет 20 Нм/г, тогда как внутренняя связь (в z-направлении) является ниже 400 кПа. Таким образом, предполагается, что суспензии частиц пигмента-самосвязующего, полученные способом изобретения, оказывают положительное воздействие на характеристики механической прочности конечных продуктов, получаемых с указанными суспензиями.

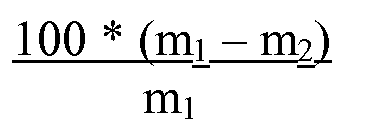

Пример 2

(сравнительный пример)

Дисперсным материалом, используемым для получения суспензии, является мрамор происхождения из Норвегии.

Суспензия пигмента имеет содержание сухого вещества около 20% мас. по отношению к общей массе суспензии. Дисперсный материал имеет значение среднемассового диаметра частиц d50 0,8 мкм, d90 менее 2 мкм и d60 менее 1 мкм (все измеренные седиментационным методом). Кроме того, дисперсный материал суспензии имеет удельную площадь поверхности 7 м2/г (измеренную с использованием азота и метода БЭТ).

Суспензию с низким содержанием сухого вещества при ~20% мас. пропускают через мельницу Dynomill Multilab, заполненную измельчающими шарами 460 см3 Verac (0,6-1,0 мм), в течение 90 мин. Камера измельчения имеет общий объем 600 см3. Скорость мельницы устанавливают при 2500 об/мин, и поток устанавливают при 500 см3/мин. Значительное увеличение температуры не наблюдается.

Порошок гара в количестве 0,4% мас. (поставляемого фирмой Sigma Aldrich под маркой G4129) по отношению к общей массе суспензии смешивают после измельчения в суспензии дисперсного материала и перемешивают в течение короткого периода времени. ТПЭ-измерения гара показывают анионный заряд ≤ -150 мкэкв/г.

Полученный продукт анализируют прибором Sedigraph с определением содержания сухого вещества, ТПЭ, рН и ППС. В таблице 2 обобщены измеренные характеристики до введения гара и после введения гара.

На основании измеренных характеристик можно сделать вывод, что введение гара после измельчения водной суспензии материала пигмента дает увеличенное значение среднемассового диаметра частиц d50 дисперсного материала. Кроме того, можно сделать вывод, что количество дисперсного материала в суспензии, имеющего значение среднемассового диаметра частиц менее 1 мкм, снижается. Таким образом, можно предположить, что сравнительный пример дает нежелательную агломерацию дисперсного материала в суспензии.

Пример 3

(пример изобретения)

Дисперсным материалом, используемым для получения суспензии, является мрамор происхождения из Норвегии.

Суспензия пигмента имеет содержание сухого вещества около 20% мас. по отношению к общей массе суспензии. Дисперсный материал имеет значение среднемассового диаметра частиц d50 0,8 мкм, d90 менее 2 мкм и d60 менее 1 мкм (все измеренные седиментационным методом). Кроме того, дисперсный материал суспензии имеет удельную площадь поверхности 7 м2/г (измеренную с использованием азота и метода БЭТ).

Порошок гара в количестве 0,4% мас. (поставляемого фирмой Sigma Aldrich под маркой G4129) по отношению к общей массе суспензии смешивают перед измельчением в суспензии дисперсного материала и перемешивают мешалкой емкости для растворения в течение 60 мин.

Суспензию с низким содержанием сухого вещества при ~20% мас. пропускают через мельницу Dynomill Multilab, заполненную измельчающими шарами 460 см3 Verac (0,6-1,0 мм), в течение 90 мин. Камера измельчения имеет общий объем 600 см3. Скорость мельницы устанавливают при 2500 об/мин, и поток устанавливают при 500 см3/мин. Измельчение выполняют при комнатной температуре. Значительное увеличение температуры не наблюдается.

Получают таблетки и подвергают испытанию на раздавливание таблетки в отношении максимального усилия Fmax, требуемого для получения первой трещины в таблетке. В частности, таблетки были получены из суспензии, полученной в данном примере, и таблетки были получены из суспензий, содержащих коммерчески доступные продукты Covercarb 75-ME, имеющий значение среднемассового диаметра частиц d50 0,6 мкм, Hydrocarb 90-ME, имеющий значение среднемассового диаметра частиц d50 0,7 мкм, или Omyacarb 1-AV, имеющий значение среднемассового диаметра частиц d50 1,7 мкм (все доступные от фирмы Omya AG, Oftringen, Швейцария), но без использования связующего.

Влияние суспензий частиц пигмента-самосвязующего на максимальное усилие Fmax, требуемое для получения первой трещины в таблетке, как измерено в испытании на раздавливание таблетки, показано на фигуре 3.

На основании фигуры 3 можно сделать вывод, что таблетки, полученные из суспензии, полученной в соответствии со способом изобретения, требуют максимального усилия примерно 1400 Н для получения первой трещины по сравнению с требуемым максимальным усилием менее 350 Н для таблеток, полученных без связующего. Таким образом, можно считать, что суспензии частиц пигмента-самосвязующего, полученные способом изобретения, оказывают положительное воздействие на характеристики механической прочности конечных продуктов, полученных с указанными суспензиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТОЙЧИВЫЕ АДСОРБИРУЕМЫЕ ПОЛИМЕРЫ | 2013 |

|

RU2612709C2 |

| ОБРАБОТКА МАТЕРИАЛОВ, СОДЕРЖАЩИХ КАРБОНАТ КАЛЬЦИЯ, ДЛЯ ПОВЫШЕНИЯ КОЛИЧЕСТВА НАПОЛНИТЕЛЯ В БУМАГЕ | 2013 |

|

RU2585785C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛОККУЛИРОВАННЫХ ЧАСТИЦ НАПОЛНИТЕЛЯ | 2015 |

|

RU2680996C2 |

| САМОСВЯЗЫВАЮЩИЙСЯ ПИГМЕНТНЫЙ ГИБРИД | 2012 |

|

RU2562291C2 |

| ОБРАБОТКА ПОЛИСАХАРИДАМИ НЕОРГАНИЧЕСКОГО НАПОЛНИТЕЛЯ ДЛЯ БУМАГИ | 1994 |

|

RU2146316C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ ФЛОККУЛИРОВАННОГО НАПОЛНИТЕЛЯ | 2015 |

|

RU2690815C2 |

| САМОСВЯЗЫВАЮЩИЙСЯ ПИГМЕНТНЫЙ ГИБРИД | 2012 |

|

RU2572967C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ В ВОДНОЙ СРЕДЕ МИНЕРАЛЬНЫХ ВЕЩЕСТВ И СВЯЗУЮЩИХ С ИСПОЛЬЗОВАНИЕМ ОБРАТНОЙ ЭМУЛЬСИИ ПОЛИМЕРА АКРИЛАМИДА С АКРИЛОВЫМ МОНОМЕРОМ | 2008 |

|

RU2475510C2 |

| СУСПЕНЗИЯ САМОСВЯЗЫВАЮЩИХСЯ ЧАСТИЦ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2013 |

|

RU2602119C2 |

| СУСПЕНЗИЯ САМОСВЯЗЫВАЮЩИХСЯ ЧАСТИЦ ПИГМЕНТНОГО КРАСИТЕЛЯ НА ОСНОВЕ КРАХМАЛА | 2013 |

|

RU2603165C2 |

Изобретение может быть использовано в производстве бумаги, пластиков, красок, бетона или в сельском хозяйстве. Способ получения суспензий частиц пигмента-самосвязующего включает обеспечение водной суспензии материала пигмента и обеспечение, по меньшей мере, одного полимерного связующего. Полимерное связующее содержит, по меньшей мере, один полисахарид, содержащий звенья галактозы и/или маннозы. Связующее смешивают с указанной суспензией материала пигмента. При этом связующее вводят в водную суспензию в количестве от 0,05 мас. % до 10% мас. по отношению к общей массе суспензии. Полученную в результате суспензию измельчают. Материал пигмента содержит карбонат кальция. Изобретение позволяет получить суспензию пигмента, имеющую низкое содержание связующего, высокую биоразрушаемость и микробиологическую стабильность, повысить прочность бумажных продуктов, включающих пигментный материал, снизить затраты на материалы. 4 н. и 20 з.п. ф-лы, 3 ил., 2 табл., 3 пр.

1. Способ получения суспензий частиц пигмента-самосвязующего, содержащий следующие стадии:

a) обеспечение водной суспензии материала пигмента,

b) обеспечение, по меньшей мере, одного полимерного связующего, где полимерное связующее содержит, по меньшей мере, один полисахарид, содержащий звенья галактозы и/или маннозы,

c) смешение связующего стадии b) с водной суспензией материала пигмента стадии а) и

d) измельчение водной суспензии материала пигмента стадии с), в котором на стадии с) связующее вводится в водную суспензию материала пигмента в количестве от 0,05 мас. % до 10% мас. по отношению к общей массе суспензии материала пигмента.

2. Способ по п. 1, в котором суспензия материала пигмента стадии а) содержит материал пигмента, выбранный из группы, содержащей карбонат кальция, минералы, содержащие карбонат кальция, смешанные карбонатсодержащие наполнители или их смеси, и в котором минералы, содержащие карбонат кальция, предпочтительно содержат доломит и смешанные карбонатсодержащие наполнители, предпочтительно выбраны из наполнителей, содержащих кальций, связанный с магнием, глины, талька, смесей тальк-карбонат кальция, смесей (карбонат кальция)-каолин или смесей природного карбоната кальция с гидроксидом алюминия, слюдой или с синтетическими или натуральными волокнами или со структурами минералов, предпочтительно со структурами тальк-(карбонат кальция) или тальк-(диоксид титана) или (карбонат кальция)-(диоксид титана).

3. Способ по п. 2, в котором карбонатом кальция является молотый природный карбонат кальция, осажденный карбонат кальция, модифицированный карбонат кальция или их смеси.

4. Способ по п. 1 или 2, в котором связующее стадии b) содержит, по меньшей мере, один полисахарид, содержащий звенья галактозы и маннозы.

5. Способ по п. 1 или 2, в котором связующее стадии b) содержит катионное производное, по меньшей мере, одного полисахарида.

6. Способ по п. 1 или 2, в котором связующее стадии b) содержит, по меньшей мере, один полисахарид, содержащий линейную цепь 1,4-связанных β-D-маннопиранозил-звеньев, причем предпочтительно линейная цепь 1,4-связанных β-D-манно-пиранозил-звеньев является 1,6 связанной с α-D-галакто-пиранозил-звеньями.

7. Способ по п. 1 или 2, в котором связующее стадии b) содержит, по меньшей мере, один полисахарид, имеющий отношение звеньев маннозы к звеньям галактозы от 6:1 до 1:1, предпочтительно от 5:1 до 1:1, более предпочтительно от 4:1 до 1:1 и наиболее предпочтительно от 3:1 до 1:1.

8. Способ по п. 1 или 2, в котором связующее стадии b) находится в форме гидроколлоидного раствора или сухого материала, предпочтительно в форме гидроколлоидного раствора.

9. Способ по п. 8, в котором связующее стадии b) находится в форме гидроколлоидного раствора, имеющего концентрацию связующего от 0,05% мас. до 10% мас., предпочтительно от 0,1% мас. до 5% мас., более предпочтительно от 0,1% мас. до 2% мас. и наиболее предпочтительно от 0,1% мас. до 1% мас. по отношению к общей массе раствора.

10. Способ по п. 1, в котором на стадии с) связующее вводится в водную суспензию материала пигмента в количестве от 0,05% мас. до 5,0% мас., более предпочтительно от 0,1% мас. до 2% мас. и наиболее предпочтительно от 0,25% мас. до 1% мас. по отношению к общей массе суспензии материала пигмента.

11. Способ по п. 1 или 2, в котором на стадии с) содержание сухого вещества регулируется так, что оно составляет, по меньшей мере, 1% мас., предпочтительно от 1% мас. до 80% мас., более предпочтительно от 5% мас. до 60% мас., даже более предпочтительно от 10% мас. до 50% мас. и наиболее предпочтительно от 15% мас. до 45% мас. по отношению к общей массе суспензии материала пигмента.

12. Способ по п. 1 или 2, в котором стадия d) измельчения выполняется в ходе и/или после стадии с), предпочтительно, после стадии с).

13. Способ по п. 12, в котором стадия d) измельчения выполняется при температуре от 10°С до 110°С, предпочтительно от 20°С до 60°С и наиболее предпочтительно от 20°С до 45°С.

14. Способ по п. 1 или 2, в котором стадия d) измельчения выполняется до тех пор, пока фракция частиц пигмента-самосвязующего, имеющая размер частиц менее 1 мкм, не становится больше 5% мас., предпочтительно больше 20% мас., более предпочтительно больше 40% мас., более предпочтительно больше 50% мас. и наиболее предпочтительно больше 60% мас. по отношению к общей массе частиц пигмента.

15. Способ по п. 1 или 2, в котором стадия d) измельчения выполняется периодически или непрерывно, предпочтительно непрерывно.

16. Способ по п. 1 или 2, в котором способ дополнительно содержит стадию е) концентрирования полученной суспензии материала пигмента так, что содержание сухого вещества в суспензии составляет, по меньшей мере, 45% мас., предпочтительно от 45% мас. до 80% мас., более предпочтительно от 50% мас. до 80% мас., даже более предпочтительно от 60% мас. до 79% мас. и наиболее предпочтительно от 65% мас. до 78% мас. по отношению к общей массе суспензии материала пигмента.

17. Способ по п. 16, в котором стадия е) концентрирования выполняется до или после стадии d).

18. Способ по п. 1 или 2, в котором до или в ходе, или после стадии с) и/или стадии d) вводится диспергатор.

19. Суспензия частиц пигмента-самосвязующего, полученная способом по любому из пп. 1-18.

20. Бумажный продукт, содержащий частицы пигмента-самосвязующего, в котором частицы пигмента, по меньшей мере, частично покрыты, по меньшей мере, одним полисахаридом, содержащим звенья галактозы и/или звенья маннозы.

21. Применение суспензии частиц пигмента-самосвязующего по п. 19 в качестве материала наполнителя.

22. Применение по п. 21, в котором материал наполнителя используется в бумаге, пластиках, краске, бетоне и/или сельскохозяйственных применениях.

23. Применение по п. 22, в котором суспензия частиц пигмента-самосвязующего используется в способе мокрой отделки бумагоделательной машины, в сигаретной бумаге и/или нанесении покрытий или в качестве подложки для глубокой ротационной печати и/или офсетной печати, и/или цифровой печати.

24. Применение по п. 22, в котором суспензия частиц пигмента-самосвязующего используется для снижения воздействия на листья растений солнечного света и УФ-излучения.

| US 5384013 A, 24.01.1995 | |||

| ОБРАБОТКА ПОЛИСАХАРИДАМИ НЕОРГАНИЧЕСКОГО НАПОЛНИТЕЛЯ ДЛЯ БУМАГИ | 1994 |

|

RU2146316C1 |

| US 2949397 A, 16.08.1960 | |||

| US 2010197905 A1, 05.08.2010 | |||

| WO 2006008657 A2, 26.01.2006 | |||

Авторы

Даты

2015-09-20—Публикация

2012-08-22—Подача