ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка заявляет приоритет предварительной заявки США № 60/859911, поданной 17 ноября 2006 года, предварительной заявки США № 60/875144, поданной 15 декабря 2006 года, и предварительной заявки США № 60/881891, поданной 23 января 2007 года, при этом содержание каждой из указанных заявок включено в данное описание в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ДАННОЕ ИЗОБРЕТЕНИЕ

Данное изобретение относится к переработке биомассы и к полученным из нее продуктам.

УРОВЕНЬ ТЕХНИКИ

Целлюлозные и лигноцеллюлозные материалы, например, в волокнистой форме, получают, перерабатывают и используют в больших количествах в ряде применений. Часто такие материалы используют один раз и затем выбрасывают в виде отходов или просто считают отходами переработки, или являются, например, сточные воды, багасса, опилки и сухой корм для скота.

Различные целлюлозные и лигноцеллюлозные материалы, их использование и применения раскрыты в патентах США №№ 7074918, 6448307, 6258876, 6207729, 5973035 и 5952105; и в различных заявках на патент, включающих «Волокнистые материалы и композиты», описанные в РСТ/US2006/010648, поданной 23 марта 2006 года, и «Волокнистые материалы и композиты», описанные в заявке на патент США № 2007/0045456.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение в общем относится к углеводсодержащим материалам (например, к материалам биомассы или к материалам, полученным из биомассы), способам получения и обработки таких материалов для изменения их структуры и к продуктам, полученным из структурноизмененных материалов. Многие из способов, раскрытых в данном описании, могут предоставить, например, целлюлозные и/или лигноцеллюлозные материалы, имеющие пониженную молекулярную массу и/или кристалличность относительно природного материала. Многие из способов предоставляют материалы, которые могут быть более легко использованы множеством микроорганизмов для получения полезных продуктов, таких как водород, спирты (например, этанол или бутанол), органические кислоты (например, уксусная кислота), углеводороды, побочные продукты (например, белки), или смесей любого из указанных продуктов.

В соответствии с одним аспектом данное изобретение характеризуется способами изменения молекулярной структуры сырья биомассы, которые включают подготовку сырья биомассы уменьшением одного или более размеров отдельных кусков биомассы; предварительную обработку сырья биомассы с использованием двух или более различных методов предварительной обработки, каждый из которых изменяет молекулярную структуру, при этом различные методы предварительной обработки выбраны из облучения, ультразвуковой обработки, пиролиза и окисления; и переработку подготовленного и предварительно обработанного сырья биомассы с получением продукта.

В некоторых вариантах сырье биомассы подготавливают и затем предварительно обрабатывают. Сырье биомассы может быть также предварительно обработано и затем подготовлено.

Уменьшение одного или более размеров отдельных кусков биомассы может включать, например, использование сдвигового усилия, резки или размола.

В некоторых вариантах сырье биомассы подвергают двум или более методам предварительной обработки в одно и то же или почти в одно и то же время.

Два или более методов предварительной обработки могут включать, например, облучение и ультразвуковую обработку. Облучение может быть, например, в форме электронного пучка. В отдельных вариантах облучение электронным пучком осуществляют при уровне общей дозы 10 Мрад и ультразвуковую обработку осуществляют при уровне общей энергии более 5 МДж/м3. Облучение может предшествовать ультразвуковой обработке, или ультразвуковая обработка может предшествовать облучению, или облучение и ультразвуковая обработка могут быть осуществлены в одно и то же или почти в одно и то же время.

Изменение молекулярной структуры сырья биомассы может включать, например, изменение любой одной или более характеристик, выбранных из средней молекулярной массы, средней кристалличности, удельной поверхности, степени полимеризации, пористости, разветвления, прививки и размера домена биомассы. В некоторых вариантах изменение молекулярной структуры сырья биомассы включает уменьшение любой одной или обеих характеристик, выбранных из средней молекулярной массы и средней кристалличности биомассы, или увеличение любой одной или обеих характеристик, выбранных из удельной поверхности и пористости биомассы.

В соответствии с другим аспектом изобретение характеризуется способами получения продуктов, таких как воспламеняющиеся топлива, которые включают обеспечение материала, включающего углевод, полученного способом, включающим предварительную обработку сырья биомассы любыми двумя или более методами, выбранными из облучения, ультразвуковой обработки, пиролиза и окисления; и контактирование материала с микроорганизмом, имеющим способность превращать, по меньшей мере, часть, например, по меньшей мере, 1 масс.%, материала в продукт, такой как воспламеняющееся топливо.

В некоторых вариантах два или более различных методов предварительной обработки включают облучение и ультразвуковую обработку, облучение и окисление, облучение и пиролиз, ультразвуковую обработку и окисление, ультразвуковую обработку и пиролиз или окисление и пиролиз.

Любой раскрытый в данном описании метод может дополнительно включать, например, предварительную обработку сырья биомассы паровым взрывом.

В некоторых вариантах способ не включает, например, гидролиз биомассы кислотой или основанием.

В некоторых вариантах не гидролизовано, по меньшей мере, примерно семьдесят масс.% биомассы, например, по меньшей мере, 95 масс.% массы. В отдельных вариантах биомасса по существу совсем не гидролизована.

В некоторых вариантах, по меньшей мере, один метод предварительной обработки применяют, например, для биомассы, в которой менее примерно 25 масс.% биомассы смочено жидкостью, такой как вода. В некоторых вариантах, по меньшей мере, один метод предварительной обработки применяют для биомассы, которая по существу совсем не смочена жидкостью, такой как вода.

Биомасса может иметь, например, менее примерно пяти масс.% удержанной воды, как измерено при 25°С и относительной влажности пятьдесят процентов.

В некоторых вариантах, по меньшей мере, один метод предварительной обработки может быть применен для биомассы, в которой менее примерно 25 масс.% биомассы находится в набухшем состоянии, причем набухшее состояние характеризуется присутствием объема, который примерно на 2,5% выше объема в ненабухшем состоянии. В других вариантах биомассу смешивают с агентом, вызывающим набухание, или она включает такой агент.

В любом раскрытом в данном описании методе биомасса может быть смешана, например, с агентом, вызывающим набухание, или включает такой агент, и биомасса может получать дозу менее примерно 10 Мрад.

В некоторых вариантах один из методов предварительной обработки является облучением или включает облучение.

В некоторых вариантах, по меньшей мере, один из методов предварительной обработки, например, облучение, применяют для сырья биомассы в то время, когда сырье биомассы подвергается воздействию воздуха.

Может быть использовано давление. По меньшей мере, один из методов предварительной обработки, например, облучение, может быть использован, например, для биомассы под давлением более примерно 2,5 атмосфер, например, более 5 или 10 атмосфер.

Способ может дополнительно включать окисление, пиролиз или паровой взрыв биомассы.

Примеры сырья биомассы включают бумагу, бумажные продукты, бумажные отходы, древесину, древесно-стружечные плиты, опилки, сельскохозяйственные отходы, сточные воды, силос, травы, рисовую шелуху, багассу, хлопок, джут, коноплю, растительное волокно из целлюлозы, бамбук, сизаль, абаку, солому, стержни кукурузных початков, кукурузную солому, просо прутьевидное, люцерну, сено, волосы кокосового ореха, хлопок, синтетическую целлюлозу, морские водоросли, водоросли или их смеси.

Биомасса может представлять собой природный или синтетический материал.

Примеры топлив включают одно или несколько топлив, выбранных из водорода, спиртов и углеводородов. Спирты могут включать, например, этанол, н-пропанол, изопропанол, н-бутанол или их смеси.

Микроорганизм может представлять собой, например, бактерию или дрожжи.

Переработка может включать ферментацию материала в продукт, такой как воспламеняющееся топливо.

Облучение может быть осуществлено, например, с использованием ионизирующего излучения, такого как гамма-излучение, электронного пучка или ультрафиолетового С-излучения, имеющего длину волны от примерно 100 до примерно 280 нм.

Ионизирующее излучение может включать облучение электронным пучком.

Облучение может быть осуществлено, например, при уровне общей дозы от примерно 10 до примерно 150 Мрад, например, при мощности дозы от примерно 0,5 до примерно 10 Мрад/день или от 1 до примерно 10 Мрад/c.

В некоторых вариантах облучение включает использование двух или более источников облучения, таких как гамма-излучение и пучок электронов.

Ультразвуковая обработка может быть осуществлена, например, при частоте от примерно 15 до примерно 25 кГц, например, при частоте от 18 до 22 кГц.

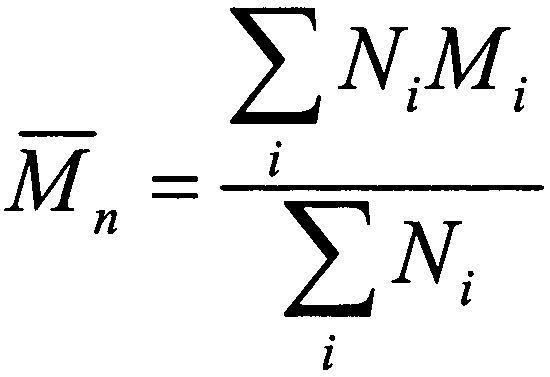

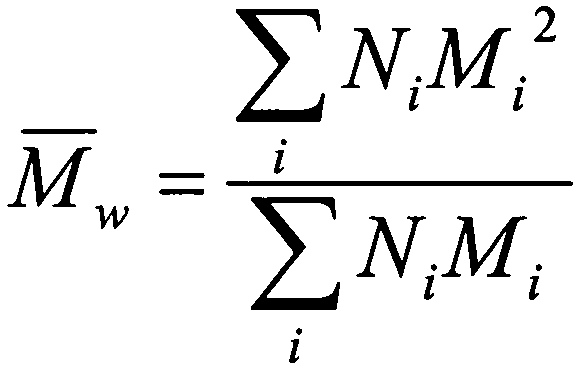

В некоторых вариантах биомасса включает первую целлюлозу, имеющую первую среднечисленную молекулярную массу, и углеводный материал включает вторую целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая ниже первой среднечисленной молекулярной массы. Вторая среднечисленная молекулярная масса ниже первой среднечисленной молекулярной массы, например, более, чем примерно в один раз. В некоторых вариантах первая целлюлоза имеет первую кристалличность и вторая целлюлоза имеет вторую кристалличность, которая ниже первой кристалличности. Вторая кристалличность может быть ниже первой кристалличности более, чем на примерно 10%.

В некоторых вариантах первая целлюлоза может иметь первую степень окисления и вторая целлюлоза имеет вторую степень окисления, которая выше первой степени окисления.

Сырье биомассы может быть получено, например, сдвигом волокна источника биомассы с получением волокнистого материала. Сдвиг может быть осуществлен, например, дисковым ножом. Волокна волокнистого материала могут иметь, например, среднее отношение длины к диаметру более 5/1. Волокнистый материал может иметь, например, удельную поверхность по методу БЭТ более 0,25 м2/г.

В некоторых вариантах углевод может включать одну или более β-1,4-связей и иметь среднечисленную молекулярную массу от примерно 3000 до 50000.

Предварительно обработанный материал биомассы может дополнительно включать, например, буфер, такой как бикарбонат натрия или хлорид аммония, электролит, такой как хлорид калия или хлорид натрия, фактор роста, такой как биотин, и/или парное основание, такое как урацил, поверхностно-активное вещество, минерал или хелатирующий агент.

В некоторых вариантах сырье биомассы предварительно обрабатывают с использованием любых трех или более методов, выбранных из облучения, ультразвуковой обработки, пиролиза и окисления в любом порядке или примерно в одно и то же время.

В соответствии с другим аспектом изобретение характеризуется способами получения продукта, такого как воспламеняющееся топливо, которые включают обеспечение материала, включающего углевод, полученного предварительной обработкой сырья биомассы любым одним или более методами, выбранными из облучения, ультразвуковой обработки, окисления, пиролиза и парового взрыва, в котором менее примерно 25 масс.% биомассы находится в набухшем состоянии, причем набухшее состояние характеризуется присутствием объема, который примерно на 2,5% выше номинального объема в ненабухшем состоянии; и контактирование материала с микроорганизмом, имеющим способность превращать, по меньшей мере, часть, например, по меньшей мере, 1 масс.%, материала в продукт, такой как воспламеняющееся топливо.

В соответствии с другим аспектом изобретение характеризуется способами получения продукта, такого как воспламеняющееся топливо, которые включают обеспечение материала, включающего углевод, полученного предварительной обработкой сырья биомассы, выбранной из любой одной или более обработок, включающих облучение, ультразвуковую обработку, окисление, пиролиз и паровой взрыв, в котором менее примерно 25 масс.% биомассы гидролизуется после предварительной обработки; и контактирование материала с микроорганизмом, имеющим способность превращать, по меньшей мере, часть материала, например, по меньшей мере, примерно 1 масс.%, в продукт, такой как воспламеняющееся топливо.

В соответствии с другим аспектом изобретение характеризуется способами получения продукта, такого как воспламеняющееся топливо, которые включают обеспечение материала, включающего углевод, полученного предварительной обработкой сырья биомассы, выбранной из любой одной или более обработок, включающих облучение, ультразвуковую обработку, окисление, пиролиз и паровой взрыв, в котором менее примерно 25 масс.% биомассы находится в контакте с жидкостью, такой как вода; и контактирование материала с микроорганизмом, имеющим способность превращать, по меньшей мере, часть, например, по меньшей мере, примерно 1 масс.%, материала в продукт, такой как воспламеняющееся топливо.

В некоторых вариантах способы включают выбор двух или более различных методов предварительной обработки. Два или более различных методов предварительной обработки могут включать, например, облучение и ультразвуковую обработку, облучение и окисление, облучение и пиролиз, ультразвуковую обработку и окисление, ультразвуковую обработку и пиролиз или окисление и пиролиз. Предварительная обработка биомассы необязательно может включать паровой взрыв.

В соответствии с другим аспектом изобретение характеризуется способами получения продукта, такого как воспламеняющееся топливо, которые включают обеспечение материала, включающего углевод, полученного предварительной обработкой подвергнутого сдвигу сырья биомассы, выбранной из любой одной или более обработок, включающих облучение, ультразвуковую обработку, окисление, пиролиз и паровой взрыв; и контактирование материала с микроорганизмом, имеющим способность превращать, по меньшей мере, часть, например, по меньшей мере, примерно 1 масс.%, материала в продукт, такой как воспламеняющееся топливо.

Подвергнутая сдвигу биомасса может включать, например, дискретные волокна, имеющие отношение длины к диаметру (Д/Д, L/D) более примерно 5/1. Биомасса может иметь, например, внутренние волокна, и биомасса подвергается сдвигу до степени, при которой существенно подвергаются сдвигу ее внутренние волокна. Например, биомасса подвергается сдвигу до степени, при которой она имеет объемный вес менее примерно 0,35 г/см3.

В соответствии с другим аспектом изобретение характеризуется системами для обработки сырья биомассы, которые включают модуль подготовки сырья биомассы, предназначенный для уменьшения размера кусков биомассы; два или более из следующих модулей предварительной обработки: модуль облучения, размещенный для облучения биомассы; модуль ультразвуковой обработки, размещенный для воздействия ультразвуковой энергии на биомассу; модуль окисления, размещенный для окисления биомассы; модуль пиролиза, размещенный для нагрева биомассы; и подсистему для транспортировки биомассы, предназначенную для перемещения биомассы к модулям и между модулями в пределах системы для обработки. Два или более модулей предварительной обработки устанавливают последовательно и/или приспосабливают для обработки части биомассы примерно в одно и то же время. Любая система может дополнительно включать, например, реактор.

В соответствии с другим аспектом изобретение характеризуется системами, включающими реактор, содержащий предварительно обработанный материал биомассы, включающий углевод. Предварительно обработанный материал биомассы получают любым раскрытым в данном описании способом.

Реактор может также содержать, например, микроорганизм в контакте с материалом, причем микроорганизм имеет способность превращать, по меньшей мере, часть материала в продукт, такой как воспламеняющееся топливо. Реактор может иметь, например, общий объем более примерно 1000 л, например, более 5000 л.

Любая система может включать, например, модуль облучения и модуль ультразвуковой обработки.

В соответствии с другим аспектом изобретение характеризуется углеводными материалами, полученными способом, включающим предварительную обработку подвергнутого сдвигу сырья биомассы, выбранную из любой одной или более обработок, включающих облучение, ультразвуковую обработку, окисление, пиролиз и паровой взрыв. Предварительная обработка может быть осуществлена, например, любыми двумя или более обработками, выбранными из облучения, ультразвуковой обработки, окисления, пиролиза и парового взрыва.

В соответствии с другим аспектом изобретение характеризуется углеводными материалами, полученными способом, включающим предварительную обработку сырья биомассы, выбранную из любых двух или более обработок, включающих облучение, ультразвуковую обработку, окисление, пиролиз и паровой взрыв.

В соответствии с другим аспектом изобретение характеризуется композициями, содержащими целлюлозный или лигноцеллюлозный материал, имеющий пик максимальной молекулярной массы менее примерно 25000 и кристалличность менее примерно 55%. Целлюлозный или лигноцеллюлозный материал может, например, иметь пористость более примерно 72%, удельную поверхность по методу БЭТ более примерно 0,75 м2/г или объемный вес менее примерно 0,5 г/см3. Композиция может дополнительно включать, например, фермент и/или микроб.

В соответствии с другим аспектом изобретение характеризуется композициями, содержащими целлюлозный или лигноцеллюлозный материал, включающий волокна. Целлюлозный или лигноцеллюлозный материал имеет пик максимальной молекулярной массы примерно 25000 и объемный вес менее примерно 0,5 г/см3.

В соответствии с другим аспектом изобретение характеризуется способами получения композиционных материалов, таких как композиционные материалы на основе волокна и полимерной матрицы, которые включают облучение волокнистого материала, включающего первый целлюлозный и/или лигноцеллюлозный материал, имеющий первую молекулярную массу, с получением второго целлюлозного и/или лигноцеллюлозного материала, имеющего вторую молекулярную массу, которая выше первой молекулярной массы; и объединение второго целлюлозного и/или лигноцеллюлозного материала с материалом, таким как смола.

В соответствии с другим аспектом изобретение характеризуется способами получения композиционных материалов, таких как композиционные материалы на основе волокна и полимерной матрицы, которые включают объединение материала, такого как смола, с волокнистым материалом, включающим целлюлозный и/или лигноцеллюлозный материал, имеющий первую молекулярную массу, с получением композиционного материала, включающего волокнистый материал и матрицу; и облучение композиционного материала для увеличения молекулярной массы первого целлюлозного и/или лигноцеллюлозного материала в матрице, такой как отверждающееся связующее.

В соответствии с другим аспектом изобретение характеризуется способами получения композиционных материалов, таких как композиционные материалы на основе волокна и полимерной матрицы, которые включают облучение волокнистого материала, включающего первый целлюлозный и/или лигноцеллюлозный материал, имеющий первую молекулярную массу, с получением второго целлюлозного и/или лигноцеллюлозного материала, имеющего вторую молекулярную массу, которая выше первой молекулярной массы; объединение второго целлюлозного и/или лигноцеллюлозного материала с материалом, таким как смола, с получением композиционного материала; и облучение композиционного материала.

В соответствии с другим аспектом изобретение характеризуется способами получения облученных древесных продуктов, которые включают обеспечение древесного продукта, включающего первый углеводсодержащий материал, имеющий первую молекулярную массу; и облучение древесного продукта с получением облученного древесного продукта, включающего второй углеводсодержащий материал, имеющий вторую молекулярную массу, которая выше первой молекулярной массы. Способы могут дополнительно включать, например, ультразвуковую обработку, проводимую, например, перед облучением, после облучения или одновременно с облучением.

Раскрыты способы, которые включают обеспечение первого материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу; облучение первого материала с получением второго материала, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая ниже первой среднечисленной молекулярной массы; и объединение второго материала с микроорганизмом. Микроорганизм использует, например, ферменты или иным образом превращает второй материал и в некоторых случаях первый материал с получением полезного продукта, такого как воспламеняющееся топливо. Воспламеняющееся топливо может включать, например, один или более продуктов, выбранных из водорода, спирта, органической кислоты, углеводорода или смесь указанных продуктов. Предпочтительный продукт является этанолом или бутанолом, например, н-, втор- или трет-бутанолом.

В некоторых вариантах первый материал включает целлюлозный или лигноцеллюлозный материал. Например, первый материал может представлять собой или может включать бумагу, бумажные продукты, древесину, древесиноподобные материалы, древесно-стружечные плиты, травы, рисовую шелуху, багассу, хлопок, джут, коноплю, растительное волокно из целлюлозы, бамбук, сизаль, абаку, солому, стержни кукурузных початков, водоросли, морские водоросли, волосы кокосового ореха, хлопок, синтетическую целлюлозу или смеси любого из указанных материалов.

В предпочтительных вариантах первый материал находится в форме волокнистого материала, который включает волокна, полученные сдвигом источника волокна. Только сдвиг может уменьшить кристалличность волокнистого материала и может работать синергически с любой методикой способа, которая может также уменьшать кристалличность и/или молекулярную массу. Сдвиг может быть осуществлен, например, дисковым ножом. В некоторых вариантах волокнистый материал имеет среднее отношение длины к диаметру более 5/1.

Первый и/или второй материал могут иметь, например, удельную поверхность по методу БЭТ более 0,25 м2/г и/или пористость более примерно 25%.

В некоторых вариантах облучение осуществляют ионизирующим излучением, таким как гамма-лучи или пучок электронов.

В предпочтительных вариантах микроорганизм является бактерией или грибом, таким как дрожжи.

В некоторых вариантах вторая среднечисленная молекулярная масса, по меньшей мере, примерно на 25% ниже первой среднечисленной молекулярной массы, например, ниже на 50%.

Раскрыты способы, которые включают сдвиг источника волокна с получением первого волокнистого материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу; и облучением первого волокнистого материала, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая ниже первой среднечисленной молекулярной массы. Сдвиг может работать синергически с облучением для уменьшения кристалличности и/или молекулярной массы.

Указанные способы могут дополнительно включать объединение второго материала с микроорганизмом.

Раскрыты способы, которые включают облучение источника волокна, например, бумаги, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу, с получением облученного источника волокна, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая меньше первой среднечисленной молекулярной массы; и сдвиг облученного источника волокна с получением волокнистого материала. В отношении предварительно облученного материала следует отметить, что облученный материал может быть хрупким и более восприимчивым к «раскрытию» во время сдвига.

Указанные способы могут дополнительно включать объединение волокнистого материала с микроорганизмом.

Раскрыты способы, которые включают обеспечение первого лигноцеллюлозного материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу; и облучение первого лигноцеллюлозного материала с получением второго лигноцеллюлозного материала, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая ниже первой среднечисленной молекулярной массы.

Указанные способы могут дополнительно включать объединение второго лигноцеллюлозного материала с микроорганизмом или удаление лигнина из второго лигноцеллюлозного материала с получением делигнифицированного материала и последующее объединение делигнифицированного материала с микроорганизмом. Удаленный лигнин может быть использован, например, в качестве вещества, улучшающего технологические свойства пластиков, или он может быть сожжен с получением энергии.

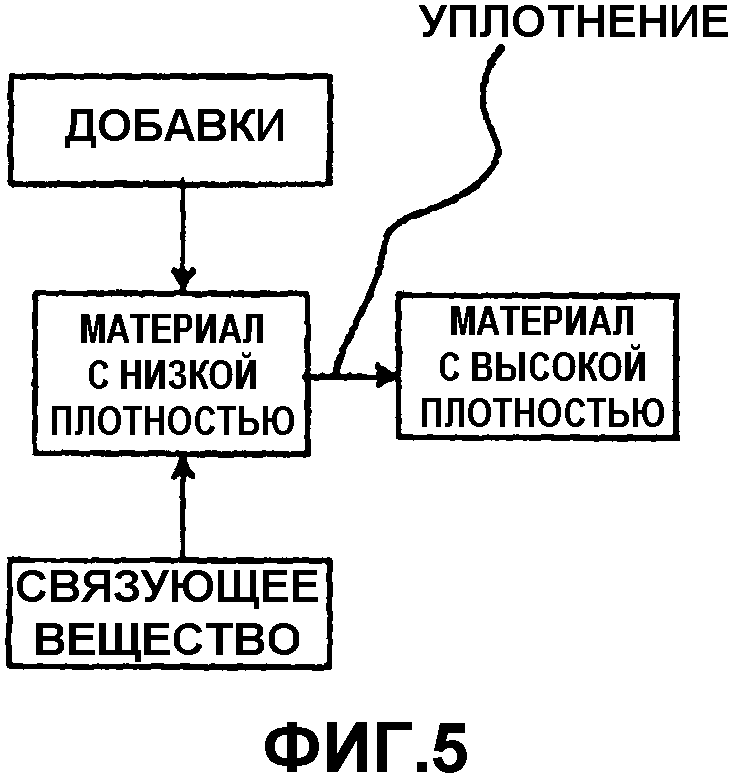

Раскрыты способы, которые включают обеспечение первого волокнистого материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу; уплотнение первого волокнистого материала с получением уплотненного первого волокнистого материала; и облучение уплотненного первого волокнистого материала с получением уплотненного второго материала, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая ниже первой среднечисленной молекулярной массы. Уплотнение может работать синергически с облучением для снижения молекулярной массы и может также повысить производительность на любой стадии обработки, раскрытой в данном описании.

Указанные способы могут дополнительно включать объединение второго уплотненного волокнистого материала с микроорганизмом или фибрирование второго уплотненного волокнистого материала с получением второго волокнистого материала и последующее объединение второго волокнистого материала с микроорганизмом.

Для дополнительного способствования снижению молекулярной массы целлюлозы в любом представленном в данном описании способе может быть использован фермент, например, фермент, разлагающий клетчатку, и/или агент, вызывающий набухание.

Раскрыты способы, которые включают ультразвуковую обработку первого материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу, с получением второго материала, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая ниже первой среднечисленной молекулярной массы; и объединение второго материала с микроорганизмом. Микроорганизм использует, например, ферменты или иным образом превращает второй материал и в некоторых случаях первый материал с получением полезного продукта, например, воспламеняющегося топлива. Воспламеняющееся топливо, например, может представлять собой или может включать водород, спирт, органическую кислоту, углеводород или смесь указанных продуктов. Предпочтительный продукт является этанолом или бутанолом, например, н-, втор- или трет-бутанолом.

В некоторых вариантах первый материал включает целлюлозный или лигноцеллюлозный материал. Например, первый материал может представлять собой или может включать бумагу, бумажные продукты, древесину, древесиноподобные материалы, древесно-стружечные плиты, травы, рисовую шелуху, багассу, хлопок, джут, коноплю, растительное волокно из целлюлозы, бамбук, сизаль, абаку, солому, стержни кукурузных початков, водоросли, морские водоросли, волосы кокосового ореха, хлопок, синтетическую целлюлозу или смеси любого из указанных материалов.

В предпочтительных вариантах первый материал находится в форме волокнистого материала, который включает волокна, полученные сдвигом источника волокна. Сдвиг может работать, например, синергически с ультразвуковой обработкой для уменьшения молекулярной массы и/или кристалличности. Сдвиг может быть осуществлен, например, дисковым ножом. В некоторых вариантах волокнистый материал имеет среднее отношение длины к диаметру более 5/1.

Первый и/или второй материал могут иметь, например, удельную поверхность по методу БЭТ более 0,25 м2/г и/или пористость более примерно 25%.

В некоторых вариантах ультразвуковую обработку осуществляют звуком, имеющим частоту от примерно 16 до примерно 100 кГц и/или интенсивность от примерно 30 до примерно 600 Вт/см2.

В предпочтительных вариантах микроорганизм является бактерией или грибом, таким как дрожжи.

В некоторых вариантах вторая среднечисленная молекулярная масса, по меньшей мере, примерно на 25% ниже первой среднечисленной молекулярной массы, например, ниже на 50%.

Раскрыты способы, которые включают сдвиг источника волокна с получением первого волокнистого материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу; и ультразвуковую обработку первого волокнистого материала с получением второго волокнистого материала, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая ниже первой среднечисленной молекулярной массы.

Указанные способы могут дополнительно включать объединение второго материала с микроорганизмом.

Раскрыты способы, которые включают ультразвуковую обработку источника волокна, например, бумаги, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу, с получением обработанного ультразвуком источника волокна, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая меньше первой среднечисленной молекулярной массы; и сдвиг обработанного ультразвуком источника волокна с получением волокнистого материала. В отношении предварительно обработанного ультразвуком материала следует отметить, что обработанный ультразвуком материал может быть хрупким и более восприимчивым к «раскрытию» во время сдвига.

Указанные способы могут дополнительно включать объединение волокнистого материала с микроорганизмом.

Раскрыты способы, которые включают ультразвуковую обработку первого лигноцеллюлозного материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу, с получением второго волокнистого материала, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая ниже первой среднечисленной молекулярной массы.

Указанные способы могут дополнительно включать объединение второго лигноцеллюлозного материала с микроорганизмом или удаление лигнина из второго лигноцеллюлозного материала с получением делигнифицированного материала и последующее объединение делигнифицированного материала с микроорганизмом.

Раскрыты способы, которые включают ультразвуковую обработку первого волокнистого материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу, с получением второго волокнистого материала, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая ниже первой среднечисленной молекулярной массы; и уплотнение второго волокнистого материала с получением уплотненного волокнистого материала.

Указанные способы могут дополнительно включать объединение уплотненного волокнистого материала с микроорганизмом или фибрирование уплотненного волокнистого материала с получением третьего волокнистого материала и последующее объединение третьего волокнистого материала с микроорганизмом.

Для дополнительного способствования снижению молекулярной массы целлюлозы в любом представленном в данном описании способе может быть использован фермент, например, фермент, разлагающий клетчатку, или химическое вещество, например, гипохлорит натрия, кислота, основание или агент, вызывающий набухание. Обработку ферментом и/или химическим веществом можно осуществлять перед ультразвуковой обработкой, во время или после нее.

Раскрыты способы, которые включают пиролиз первого материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу, с получением второго материала, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая ниже первой среднечисленной молекулярной массы; и объединение второго материала с микроорганизмом. Микроорганизм использует, например, ферменты или иным образом превращает второй материал и в некоторых случаях первый материал с получением полезного продукта, например, воспламеняющегося топлива. Воспламеняющееся топливо может включать, например, один или более продуктов, выбранных из водорода, спирта, органической кислоты, углеводорода или смеси указанных продуктов. Предпочтительный продукт является этанолом или бутанолом.

В некоторых вариантах первый материал включает целлюлозный или лигноцеллюлозный материал. Например, первый материал может представлять собой или может включать бумагу, бумажные продукты, древесину, древесиноподобные материалы, древесно-стружечные плиты, травы, рисовую шелуху, багассу, хлопок, джут, коноплю, растительное волокно из целлюлозы, бамбук, сизаль, абаку, солому, стержни кукурузных початков, водоросли, морские водоросли, волосы кокосового ореха, хлопок, синтетическую целлюлозу или смеси любого из указанных материалов.

В предпочтительных вариантах первый материал находится в форме волокнистого материала, который включает волокна, полученные сдвигом источника волокна. Относительно малое поперечное сечение может быть часто пиролизовано с большим контролем и эффективностью. Например, сдвиг может быть осуществлен дисковым ножом. В некоторых вариантах волокнистый материал имеет среднее отношение длины к диаметру более 5/1.

Первый или второй материал может иметь удельную поверхность по методу БЭТ более 0,25 м2/г и/или пористость более примерно 25%. Высокие удельные поверхности и/или пористости могут повысить скорости реакции, что делает способы более эффективными.

В предпочтительных вариантах микроорганизм является бактерией или грибом, таким как дрожжи.

В некоторых вариантах вторая среднечисленная молекулярная масса, по меньшей мере, примерно на 25% ниже первой среднечисленной молекулярной массы, например, ниже на 50%.

Раскрыты способы, которые включают сдвиг источника волокна с получением первого волокнистого материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу; и пиролиз первого волокнистого материала с получением второго волокнистого материала, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая ниже первой среднечисленной молекулярной массы.

Указанные способы могут дополнительно включать объединение второго материала с микроорганизмом.

Раскрыты способы, которые включают пиролиз источника волокна, например, бумаги, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу, с получением пиролизованного источника волокна, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая меньше первой среднечисленной молекулярной массы; и сдвиг пиролизованного источника волокна с получением волокнистого материала. В отношении предварительно пиролизованного материала следует отметить, что пиролизованный материал может быть хрупким и более восприимчивым к «раскрытию» во время сдвига. Сдвиг пиролизованного материала может потребовать меньших затрат энергии и может быть более эффективным.

Указанные способы могут дополнительно включать объединение волокнистого материала с микроорганизмом.

Раскрыты способы, которые включают пиролиз первого лигноцеллюлозного материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу, с получением второго лигноцеллюлозного материала, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая ниже первой среднечисленной молекулярной массы.

Указанные способы могут дополнительно включать объединение второго лигноцеллюлозного материала с микроорганизмом или удаление лигнина из второго лигноцеллюлозного материала с получением делигнифицированного материала и последующее объединение делигнифицированного материала с микроорганизмом.

Раскрыты способы, которые включают пиролиз первого волокнистого материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу, с получением второго волокнистого материала, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая ниже первой среднечисленной молекулярной массы; и уплотнение второго волокнистого материала с получением уплотненного волокнистого материала.

Указанные способы могут дополнительно включать объединение уплотненного волокнистого материала с микроорганизмом или фибрирование уплотненного волокнистого материала с получением третьего волокнистого материала и последующее объединение третьего волокнистого материала с микроорганизмом.

Для дополнительного способствования снижению молекулярной массы целлюлозы в любом представленном в данном описании способе может быть использован фермент, например, фермент, разлагающий клетчатку, или химическое вещество, например, гипохлорит натрия или кислота или основание. Обработку ферментом и/или химическую обработку можно осуществлять перед пиролизом, во время или после него.

В любом аспекте или варианте, раскрытом в данном описании, пиролиз может включать одну или более следующих особенностей. Пиролиз может включать нагрев первого материала с использованием устойчивого нагревательного элемента, такого как металлическая нить или металлическая лента. Нагрев можно проводить прямым контактированием устойчивого нагревательного элемента и первого материала. Пиролиз может включать нагрев первого материала индукцией, например, с использованием пиролиза Currie-Point. Пиролиз может включать нагрев первого материала облучением, таким как инфракрасное излучение. Излучение может быть генерировано лазером, таким как инфракрасный лазер. Пиролиз может включать нагрев первого материала конвективным теплом. Конвективное тепло может быть генерировано потоком нагретого газа. Нагретый газ можно поддерживать при температуре менее примерно 1200°С, например, менее 1000, менее 750, менее 600, менее 400 или даже менее 300°С. Нагретый газ можно поддерживать при температуре более примерно 250°С. Конвективное тепло может быть генерировано горячим телом, окружающим первый материал, например, в печи. Пиролиз может включать нагрев первого материала водяным паром при температуре выше примерно 250°С.

Раскрыты способы, которые включают окисление первого материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу и имеющую первое содержание кислорода, с получением второго материала, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу и имеющую второе содержание кислорода, которое выше первого содержания кислорода. Второй материал может быть объединен со смолой, например, с расплавленной термопластичной смолой, с получением композиционного материала. Более высокий уровень окисления с одновременным сохранением молекулярной массы может обеспечить получение композиционных материалов с исключительными механическими свойствами, такими как повышенные сопротивление истиранию, прочность на сжатие, сопротивление излому, ударная вязкость, сопротивление изгибу, модуль упругости при растяжении, модуль упругости при изгибе и относительное удлинение при разрыве. Второй материал может быть также объединен с любым твердым и/или жидким веществом, раскрытым в данном описании, или с любым твердым и/или жидким веществом, раскрытым в любой заявке на патент, патенте или публикации, включенных в данное описание в качестве ссылок.

Для дополнительного улучшения диспергируемости смола может включать компонент, включающий группы, способные к образованию водородной связи, такие как одна или несколько ангидридных групп, карбоксильных групп, гидроксильных групп, амидных групп, аминогрупп или смеси любых из указанных групп. В некоторых предпочтительных вариантах компонент включает полимер, сополимеризуемый с малеиновым ангидридом и/или привитый к малеиновому ангидриду. Такие материалы доступны от фирмы Dupont под маркой FUSABOND®.

Первый материал может представлять собой или может включать, например, бумагу, бумажные продукты, древесину, древесиноподобные материалы, древесно-стружечные плиты, травы, рисовую шелуху, багассу, хлопок, джут, коноплю, растительное волокно из целлюлозы, бамбук, сизаль, абаку, солому, стержни кукурузных початков, волосы кокосового ореха, хлопок, синтетическую целлюлозу или смеси любого из указанных материалов. В данном описании раскрыты другие материалы, включающие целлюлозу. Дополнительные материалы, включающие целлюлозу, раскрыты в патентах, заявках на патент и публикациях, включенных в данное описание в качестве ссылок.

В некоторых желательных вариантах первый материал находится в форме волокнистого материала, включающего волокна. Такие волокнистые материалы могут быть, например, обеспечены сдвигом источника волокна, например, сдвигом источника волокна с использованием дискового ножа. Для максимального улучшения механических свойств часто желательно, например, чтобы волокна волокнистого материала имели среднее отношение длины к диаметру более 5/1. Например, для максимального улучшения диспергируемости часто желательно, чтобы первый и/или второй материал имел удельную поверхность по методу БЭТ более 0,25 м2/г и/или пористость более примерно 25%.

Окислению материалов, раскрытых в данном описании, может содействовать ряд методов, включающих пиролиз. Например, окисление может включать пиролиз первого материала нагревом первого материала с использованием устойчивого нагревательного элемента, такого как металлическая нить или металлическая лента, в окислительной среде, например, в присутствии воздуха, обогащенного кислородом инертного газа (например, аргона) или в присутствии самого кислорода. В некоторых предпочтительных способах нагрев проводят прямым контактом устойчивого нагревательного элемента и первого материала. В других способах окисление включает пиролиз первого материала нагревом первого материала индукцией, например, с использованием пиролизера Currie-Point, в окислительной среде. В других способах окисление включает пиролиз первого материала нагревом первого материала облучением, таким как инфракрасное излучение, в окислительной среде. В одном способе излучение генерируется инфракрасным лазером. В дополнительных способах окисление включает пиролиз первого материала нагревом первого материала конвективным теплом в окислительной среде. Конвективное тепло может быть генерировано, например, потоком нагретого газа. Нагретый газ можно поддерживать, например, при температуре менее примерно 1200°С, например, менее 1000, менее 750, менее 600, менее 400 или даже менее 300°С. В других способах конвективное тепло генерируют горячим телом, окружающим первый материал. В дополнительных способах окисление включает пиролиз первого материала нагревом первого материала водяным паром при температуре выше примерно 250°С.

Окислению материалов могут содействовать также и другие методы, включающие ультразвуковую обработку. Окисление может включать, например, ультразвуковую обработку первого материала в окислительной атмосфере. Ультразвуковая обработка может быть осуществлена, например, во время диспергирования первого материала в водной среде. В некоторых желательных вариантах ультразвуковую обработку осуществляют с использованием звука, имеющего частоту от примерно 12 до примерно 25 кГц.

Окисление материалов может быть осуществлено еще одними другими методами, включающими ионизирующее и/или неионизирующее излучение. Окисление может включать, например, облучение первого материала гамма-лучами в окислительной среде и/или облучение первого материала пучком электронов в окислительной среде.

Для получения композиционных материалов в некоторых желательных вариантах вторая среднечисленная молекулярная масса не более, чем на пятнадцать процентов ниже первой среднечисленной молекулярной массы. Для получения композиционных материалов в некоторых вариантах вторая среднечисленная молекулярная масса по существу является такой же, как первая среднечисленная молекулярная масса.

В некоторых желательных вариантах второе содержание кислорода, по меньшей мере, примерно на пять процентов выше первого содержания кислорода или еще более предпочтительно на двадцать процентов выше первого содержания кислорода.

Раскрыты способы, которые включают сдвиг источника волокна с получением первого волокнистого материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу и имеющую первое содержание кислорода. Первый волокнистый материал окисляют для получения второго волокнистого материала, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу и имеющую второе содержание кислорода, которое выше первого содержания кислорода. Второй волокнистый материал может быть использован для изготовления композиционных материалов или он может быть использован для других применений. Второй материал может быть объединен, например, с любым твердым и/или жидким веществом, раскрытым в данном описании, или с любым твердым и/или жидким веществом, раскрытым в любой заявке на патент, патенте или публикации, включенных в данное описание в качестве ссылок.

В случае необходимости и при получении композиционных материалов способы могут дополнительно включать объединение второго волокнистого материала со смолой, такой как термопластичная или термореактивная смола.

Раскрыты способы, которые включают окисление источника волокна, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу и имеющую первое содержание кислорода, с получением окисленного источника волокна, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу и имеющую второе содержание кислорода, которое выше первого содержания кислорода. Окисленный источник волокна затем подвергают сдвигу с получением окисленного волокнистого материала, включающего волокна. Окисленный волокнистый материал может быть использован для изготовления композиционных материалов или он может быть использован для других применений. Второй материал может быть объединен, например, с любым твердым и/или жидким веществом, раскрытым в данном описании, или с любым твердым и/или жидким веществом, раскрытым в любой заявке на патент, патенте или публикации, включенных в данное описание в качестве ссылок.

Раскрыты способы, которые включают окисление первого материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу и имеющую первое содержание кислорода, с получением второго материала, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу и имеющую второе содержание кислорода, которое выше первого содержания кислорода. Второй волокнистый материал уплотняют с получением уплотненного волокнистого материала.

В случае необходимости указанные способы могут дополнительно включать объединение уплотненного волокнистого материала со смолой. В предпочтительном варианте способы дополнительно включают фибрирование уплотненного волокнистого материала с получением третьего волокнистого материала и последующее объединение третьего волокнистого материала со смолой, такой как термопластичная смола. Уплотненный или третий волокнистый материал может быть также объединен с любым твердым и/или жидким веществом, раскрытым в данном описании, или с любым твердым и/или жидким веществом, раскрытым в любой заявке на патент, патенте или публикации, включенных в данное описание в качестве ссылок.

Раскрыты способы, которые включают превращение первого материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу и имеющую первое содержание кислорода, во второй материал, включающий целлюлозу, имеющую вторую среднечисленную молекулярную массу и имеющую второе содержание кислорода, которое выше первого содержания кислорода; и объединение второго материала со смолой с получением композиционного материала. Первый и/или второй материал может быть объединен, например, с любым твердым и/или жидким веществом, раскрытым в данном описании, или с любым твердым и/или жидким веществом, раскрытым в любой заявке на патент, патенте или публикации, включенных в данное описание в качестве ссылок.

Раскрыты способы, которые включают окисление первого материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу и имеющую первое содержание кислорода, с получением второго материала, включающего целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая ниже первой среднечисленной молекулярной массы, и имеющую второе содержание кислорода, которое выше первого содержания кислорода; и объединение второго материала с микроорганизмом. Микроорганизм может использовать второй материал, например, ферментацию, с получением топлива, такого как водород, спирты, органические кислоты и углеводороды или смеси любого из указанных топлив. В некоторых вариантах объединяют также первый материал.

Раскрыты способы, которые включают превращение первого материала, включающего целлюлозу, имеющую первую среднечисленную молекулярную массу и имеющую первое содержание кислорода, во второй материал, включающий целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая ниже первой среднечисленной молекулярной массы, и имеющую второе содержание кислорода, которое выше первого содержания кислорода; и объединение второго материала с твердым и/или жидким веществом, например, с жидкостью, которая включает микроорганизм и/или фермент. В некоторых случаях объединяют также первый материал. В некоторых случаях микроорганизм использует второй материал с получением топлива, такого как водород, спирты, органические кислоты и углеводороды или смеси любого из указанных топлив. В некоторых вариантах для получения топлива может быть также использован микроорганизмом первый материал.

Когда используется микроорганизм, он может быть природным микроорганизмом или инженированным микроорганизмом. Микроорганизм может представлять собой, например, бактерию, например, бактерию, разлагающую целлюлозу, грибы, например, дрожжи, растение или одноклеточный организм, например, водоросли, простейшие или грибоподобный одноклеточный организм, например, слизистые грибы. Когда организмы совместимы, могут быть использованы смеси. Обычно различные микроорганизмы могут продуцировать ряд полезных продуктов, таких как топливо, действием на материалы, например, ферментацию материалов. Ферментацией или иными способами могут быть получены, например, спирты, органические кислоты, углеводороды, водород, белки или смеси любого из указанных материалов.

Раскрыты способы, которые включают сдвиг и паровой взрыв источника волокна с образованием волокнистого материала; и контактирование волокнистого материала с микроорганизмом с получение продукта. Примеры полезных продуктов включают водород, спирты, органические кислоты, углеводороды, белки и их комбинации. Примеры применимых источников волокна включают целлюлозный материал, лигноцеллюлозный материал и их комбинации.

Сдвиг и паровой взрыв источника волокна для образования волокнистого материала может быть осуществлен в любом порядке. Кроме того, в любом порядке могут быть осуществлены многочисленные операции сдвига и/или парового взрыва. Сдвиг может быть осуществлен, например, с использованием дискового ножа. Перед сдвигом и/или паровым взрывом источник волокна может быть разрезан.

В некоторых вариантах способ включает, например, сдвиг источника волокна для образования подвергнутого сдвигу источника волокна и последующий паровой взрыв подвергнутого сдвигу источника волокна с образованием волокнистого материала. Волокнистый материал можно также получить дополнительным сдвигом источника волокна, подвергнутого сдвигу и паровому взрыву. Можно также подвергнуть сдвигу источник волокна второй раз для получения второго источника волокна, подвергнутого сдвигу, который затем подвергают паровому взрыву с получением волокнистого материала.

Раскрыты способы, которые включают паровой взрыв источника волокна с образованием источника волокна, подвергнутого паровому взрыву, и последующий сдвиг подвергнутого паровому взрыву источника волокна с получением волокнистого материала. Волокнистый материал можно также получить дополнительным паровым взрывом источника волокна, подвергнутого сдвигу и паровому взрыву.

Раскрыты способы, которые включают одновременный сдвиг и паровой взрыв источника волокна с получением волокнистого материала.

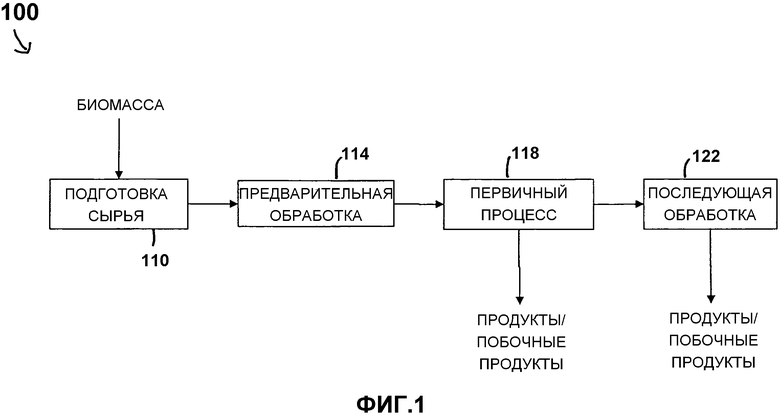

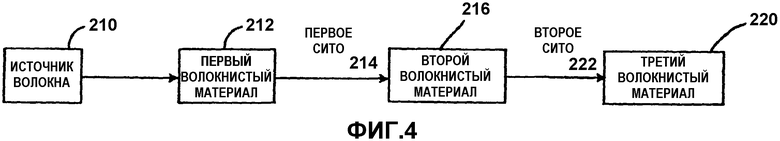

В некоторых вариантах способ может включать пропускание подвергнутого сдвигу материала через одно или более сит, например, через сито, имеющее средний размер отверстий 1,59 мм или менее (0,0625 дюйма). Просеивание разделяет материал в соответствии с размером. В одном варианте способ включает, например: сдвиг источника волокна с получением подвергнутого сдвигу источника волокна; пропускание подвергнутого сдвигу источника волокна через первое сито с получением просеянного источника волокна; сдвиг просеянного источника волокна с получением второго подвергнутого сдвигу источника волокна; пропускание второго подвергнутого сдвигу источника волокна через второе сито, имеющее средний размер отверстий меньше, чем в первом сите, с получением второго просеянного источника волокна; и паровой взрыв второго просеянного источника волокна с получением волокнистого материала. Способ может дополнительно включать сдвиг второго просеянного источника волокна с получением третьего подвергнутого сдвигу источника волокна и последующий паровой взрыв третьего подвергнутого сдвигу источника волокна с получением волокнистого материала.

Можно также подвергнуть сдвигу источник волокна и одновременно пропустить его через сито.

Способы могут также дополнительно включать заключение волокнистого материала в по существу газонепроницаемый материал для удаления захваченного газа и уплотнения волокнистого материала. По существу газонепроницаемый материал может быть растворим в воде и может иметь форму мешка.

Примеры микроорганизмов, которые могут быть использованы для получения полезного продукта, включают бактерии, дрожжи, ферменты или их комбинации. Микроорганизм может представлять собой, например, бактерию, например, бактерию, разлагающую целлюлозу, гриб, например, дрожжи, растение или одноклеточный организм, например, водоросли, простейшие или грибоподобный одноклеточный организм, например, слизистые грибы.

Примеры продуктов, которые могут быть получены, включают одно- и многоатомные С1-С6 алкиловые спирты, одноосновные и многоосновные карбоновые кислоты, С1-С6 углеводороды и их комбинации. Конкретные примеры подходящих спиртов включают метанол, этанол, пропанол, изопропанол, бутанол, этиленгликоль, пропиленгликоль, 1,4-бутандиол, глицерин и их комбинации. Конкретные примеры подходящих карбоновых кислот включают муравьиную кислоту, уксусную кислоту, пропионовую кислоту, масляную кислоту, валериановую кислоту, капроновую кислоту, пальмитиновую кислоту, стеариновую кислоту, щавелевую кислоту, малоновую кислоту, янтарную кислоту, глутаровую кислоту, олеиновую кислоту, линолевую кислоту, гликолевую кислоту, молочную кислоту, γ-гидроксимасляную кислоту и их комбинации. Примеры подходящих углеводородов включают метан, этан, пропан, пентан, н-гексан и их комбинации. Многие из указанных продуктов могут быть использованы в качестве топлив.

Примеры микроорганизмов, которые могут быть использованы для получения полезных продуктов, включают бактерии, дрожжи или их комбинации. Микроорганизм может представлять собой, например, бактерию, например, бактерию, разлагающую целлюлозу, гриб, например, дрожжи, растение или одноклеточный организм, например, водоросли, простейшие или грибоподобный одноклеточный организм, например, слизистые грибы.

Примеры продуктов, которые могут быть получены, включают одно- и многоатомные С1-С6 алкиловые спирты, одноосновные и многоосновные карбоновые кислоты, С1-С6 углеводороды и их комбинации. Конкретные примеры подходящих спиртов включают метанол, этанол, пропанол, изопропанол, бутанол, этиленгликоль, пропиленгликоль, 1,4-бутандиол, глицерин и их комбинации. Конкретные примеры подходящих карбоновых кислот включают муравьиную кислоту, уксусную кислоту, пропионовую кислоту, масляную кислоту, валериановую кислоту, капроновую кислоту, пальмитиновую кислоту, стеариновую кислоту, щавелевую кислоту, малоновую кислоту, янтарную кислоту, глутаровую кислоту, олеиновую кислоту, линолевую кислоту, гликолевую кислоту, молочную кислоту, γ-гидроксимасляную кислоту и их комбинации. Примеры подходящих углеводородов включают метан, этан, пропан, пентан, н-гексан и их комбинации. Многие из указанных продуктов могут быть использованы в качестве топлив.

Используемый в данном описании термин «волокнистый материал» означает материал, включающий многочисленные разрыхленные раздельные и разделимые волокна. Волокнистый материал может быть получен, например, из источника волокна, представляющего собой отбеленную крафт-бумагу, сдвигом, например, с помощью дискового ножа.

Используемый в данном описании термин «сито» означает элемент, способный просеивать материал в соответствии с размером. Примеры сит включают перфорированную пластину, цилиндр или подобный элемент или проволочную сетку или суконную ткань.

Используемый в данном описании термин «пиролиз» означает разрыв связей в материале с использованием тепловой энергии. Пиролиз может происходить в то время, когда материал находится в вакууме или погружен в газообразный материал, такой как окислительный газ, например, воздух или кислород, или восстановительный газ, такой как водород.

Содержание кислорода измеряется элементным анализом образца, подвергнутого пиролизу в печи, работающей при температуре 1300°С или выше.

Термин «биомасса» относится к неокаменелому, то есть возрождаемому, органическому веществу. Различные типы биомассы включают растительную биомассу (определенную ниже), животную биомассу (любой животный побочный продукт, животные отходы и т.д.) и биомассу из городских отходов (отбросы постоянно проживающего населения и легкие коммерческие отбросы с рецикловыми продуктами, например, такими, из которых удалены металл и стекло).

Термины «растительная биомасса» и «лигноцеллюлозная биомасса» относятся фактически к любому органическому веществу растительного происхождения (древесному или недревесному), пригодному для поддержания энергии. Растительная биомасса может включать, но без ограничения, отходы и остатки сельскохозяйственного урожая, такие как кукурузная солома, пшеничная солома, рисовая солома, тростниково-сахарная багасса и подобные. Растительная биомасса дополнительно включает, но без ограничения, деревья, древесные топливные культуры, отходы и остатки древесины, такие как остатки древесины хвойных пород, коровые отходы, опилки, потоки отходов бумажной и целлюлозной промышленности, древесное волокно и т.д. В качестве другого источника растительной биомассы могут быть дополнительно использованы для переработки в большом масштабе кормовые посевные травы, такие как просо прутьевидное. На городских территориях наилучшее потенциальное сырье для растительной биомассы включает дворовые отходы (например, травянистые срезы, листья, срезы деревьев и кустарники) и отходы переработки овощных культур. «Лигноцеллюлозное сырье» представляет собой любой тип растительной биомассы, такой как, но без ограничения, недревесная растительная биомасса, возделываемые культуры, такие как, но без ограничения, травы, например, но без ограничения, С4-травы, такие как просо прутьевидное, cord grass, плевел, miscanthus, двукисточник тростниковидный или их комбинации, или остатки сахарного производства, такие как багасса или свекловичный жом, остатки сельскохозяйственного производства, например, солому сои, кукурузную солому, рисовую солому, рисовую шелуху, ячменную солому, стержни кукурузных початков, пшеничную солому, солому канолы, рисовую солому, овсяную солому, овсяную шелуху, кукурузное волокно, волокно рециркулированной древесной массы, опилки, твердую древесину лиственных пород, например, осиновую древесину и опилки, древесину хвойных пород или их комбинацию. Лигноцеллюлозное сырье может дополнительно включать отходы целлюлозной промышленности, такие как, но без ограничения, газетная бумага, картон, опилки и т.п.

Лигноцеллюлозное сырье может включать один вид волокна, или, альтернативно, лигноцеллюлозное сырье может включать смесь волокон, которые происходят от различного лигноцеллюлозного сырья. Кроме того, лигноцеллюлозное сырье может включать свежее лигноцеллюлозное сырье, частично высушенное лигноцеллюлозное сырье или их комбинацию.

Для целей данного описания углеводы представляют собой материалы, полностью состоящие из одного или более сахаридных звеньев, или материалы, включающие одно или более сахаридных звеньев. Углеводы могут быть полимерными (например, число звеньев равно или более 10, 100, 1000, 10000 или 100000), олигомерными (например, число звеньев равно или более 4, 5, 6, 7, 8, 9 или 10), тримерными, димерными или мономерными. Когда углеводы образованы из более одного повторяющегося звена, каждое повторяющееся звено может быть одинаковым или разным.

Примеры полимерных углеводов включают целлюлозу, ксилан, пектин и крахмал, тогда как целлюлоза и лактоза являются примерами димерных углеводов. Примеры мономерных углеводов включают глюкозу и ксилозу.

Углеводы могут быть частью надмолекулярной структуры, например, ковалентно связаны в структуре. Примеры таких материалов включают лигноцеллюлозные материалы, такие как те, которые найдены в древесине.

Воспламеняющееся топливо является продуктом, способным к горению в присутствии кислорода. Примеры воспламеняющихся топлив включают этанол, н-пропанол, н-бутанол, водород и смеси любых двух или более указанных веществ.

Используемый в данном описании термин «агенты, вызывающие набухание» означает материалы, которые вызывают видимое набухание, например, увеличение объема целлюлозных и/или лигноцеллюлозных материалов на 2,5% по сравнению с ненабухшим состоянием при использовании таких материалов в виде раствора, например, водного раствора. Примеры включают щелочные вещества, такие как гидроксид натрия, гидроксид калия, гидроксид лития и гидроксид аммония, подкисляющие агенты, такие как минеральные кислоты (например, серная кислота, хлористоводородная кислота и фосфорная кислота), соли, такие как хлорид цинка, карбонат кальция, карбонат натрия, сульфат бензилтриметиламмония, и основные органические амины, такие как этилендиамин.

Используемый в данном описании термин «подвергнутый сдвигу материал» означает материал, включающий отдельные волокна, в котором, по меньшей мере, 50% отдельных волокон имеет отношение длина/диаметр (Д/Д), по меньшей мере, примерно 5 и имеют в неуплотненном виде объемный вес менее примерно 0,6 г/см3. Подвергнутый сдвигу материал поэтому отличается от материала, который разрезан, разрублен или измельчен.

Используемое в данном описании выражение «изменение молекулярной структуры сырья биомассы» означает изменение расположения образования химической связи или конформации структуры. Изменение молекулярной структуры может включать, например, изменение надмолекулярной структуры материала, окисление материала, изменение средней молекулярной массы, изменение средней кристалличности, изменение удельной поверхности, изменение степени полимеризации, изменение пористости, изменение степени разветвления, прививки к другим материалам, изменение размера кристаллического домена или изменение общего размера домена.

Если не указано иначе, все технические и научные термины, используемые в данном описании, имеют такое же значение, которое является общепринятым для специалистов в области, к которой принадлежит данное изобретение. Хотя в практике или испытаниях настоящего изобретения могут быть использованы методы и материалы, подобные или эквивалентные раскрытым в данном описании, подходящие методы и материалы раскрыты ниже. Все публикации, заявки на патент, патенты и другие упомянутые в данном описании ссылки включены во всей их полноте в качестве ссылок. В случае конфликта настоящее описание, включая определения, будет контролироваться. Кроме того, материалы, способы и примеры являются только пояснительными и не предназначены для ограничения.

Другие характерные отличия и преимущества данного изобретения станут очевидными из следующего подробного описания и формулы изобретения.

ОПИСАНИЕ ФИГУР

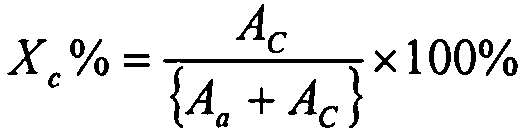

Фиг.1 является блок-схемой, иллюстрирующей превращение биомассы в продукты и побочные продукты.

Фиг.2 является блок-схемой, иллюстрирующей превращение источника волокна в первый и второй волокнистые материалы.

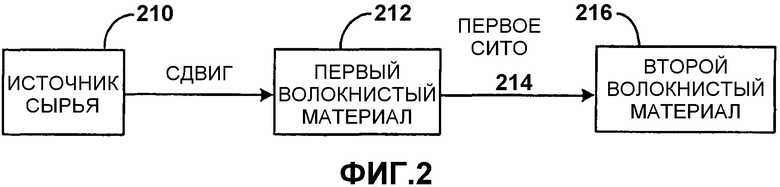

Фиг.3 представляет собой вид в разрезе дискового ножа.

Фиг.4 является блок-схемой, иллюстрирующей превращение источника волокна в первый, второй и третий волокнистые материалы.

Фиг.5 является блок-схемой, иллюстрирующей уплотнение материала.

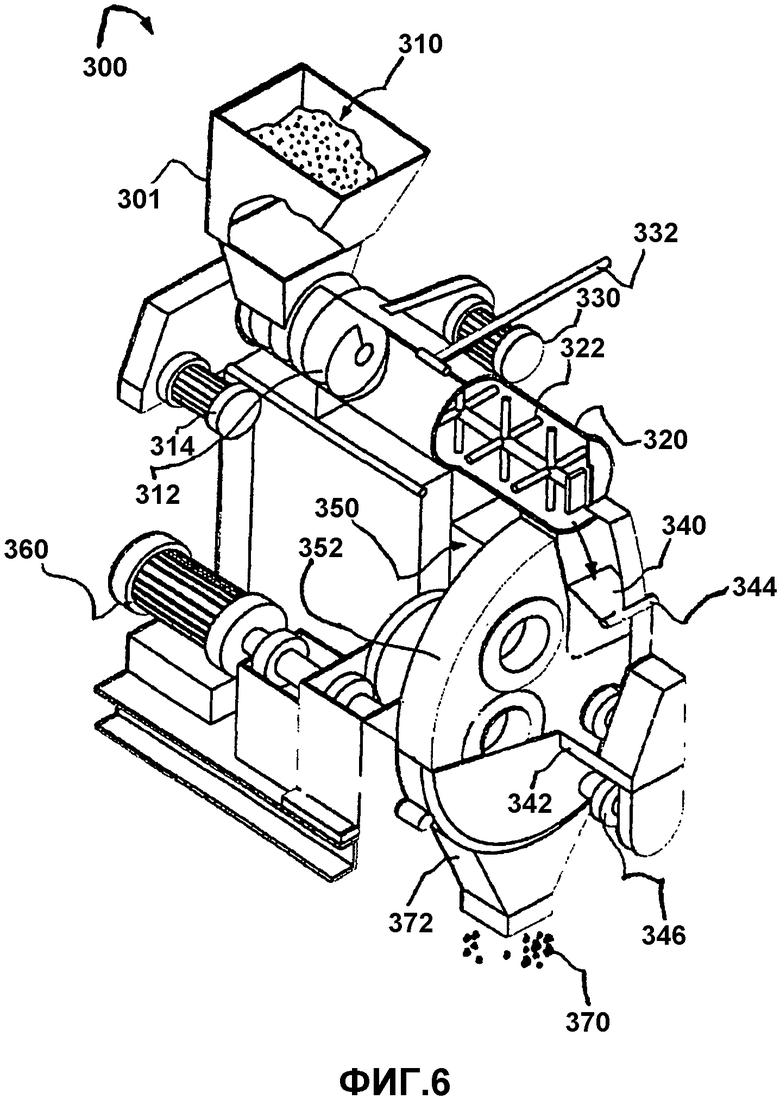

Фиг.6 является перспективным видом гранулятора.

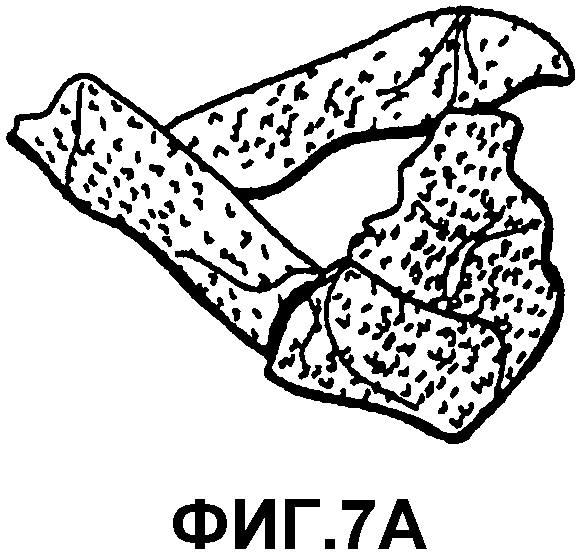

Фиг.7А представляет уплотненный волокнистый материал в форме гранул.

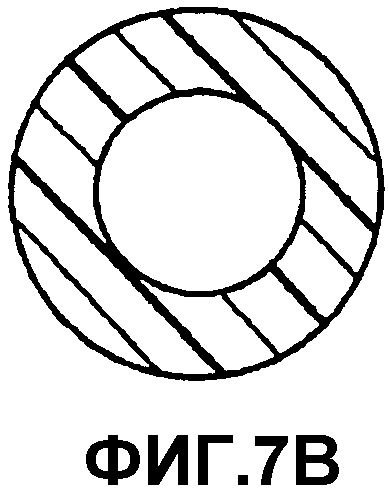

Фиг.7В является поперечным разрезом полой гранулы, у которой центр полости находится на линии центра гранулы.

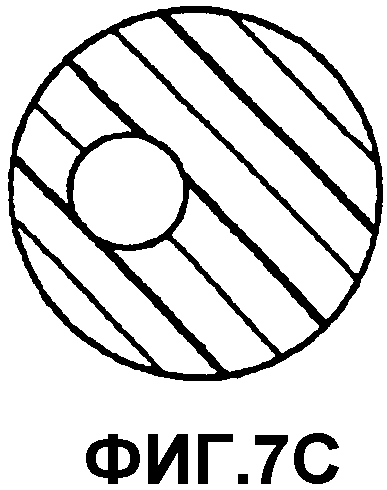

Фиг.7С является поперечным разрезом полой гранулы, у которой центр полости находится вне линии центра гранулы.

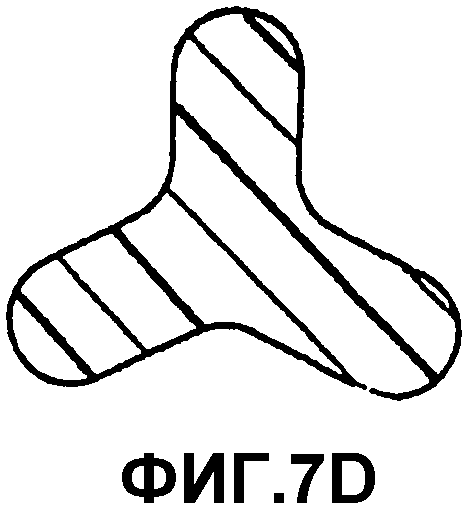

Фиг.7D является поперечным разрезом трехлопастной гранулы.

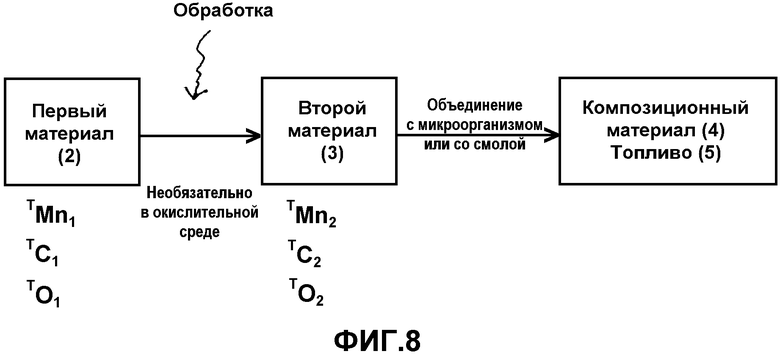

Фиг.8 является блок-схемой, иллюстрирующей последовательность обработки для переработки сырья.

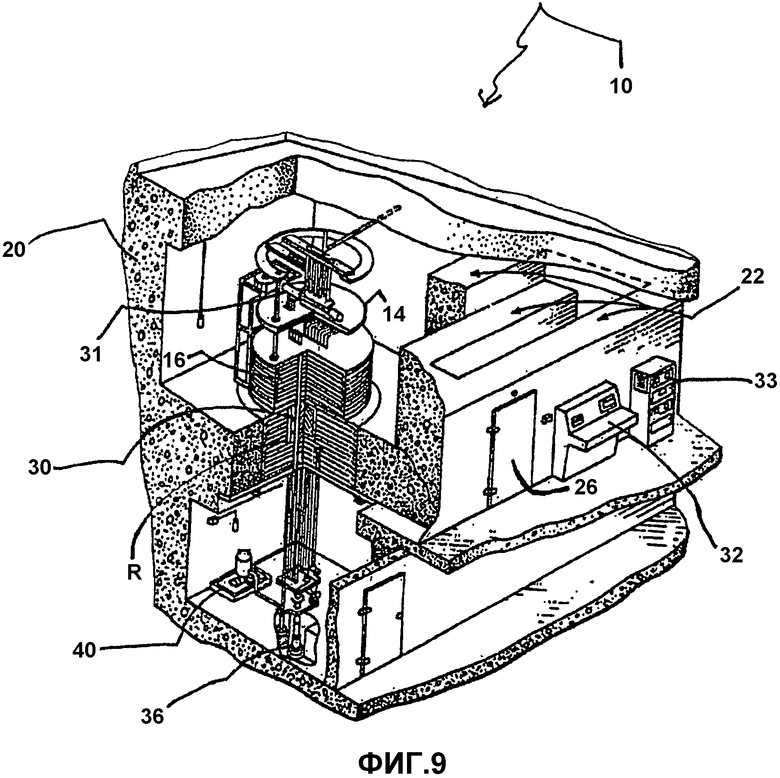

Фиг.9 является перспективным изображением с вырезом гамма-облучателя.

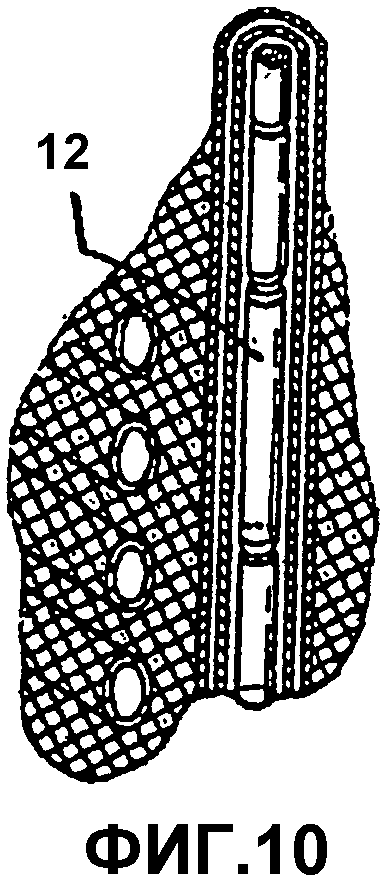

Фиг.10 является увеличенным перспективным изображением области R фиг.9.

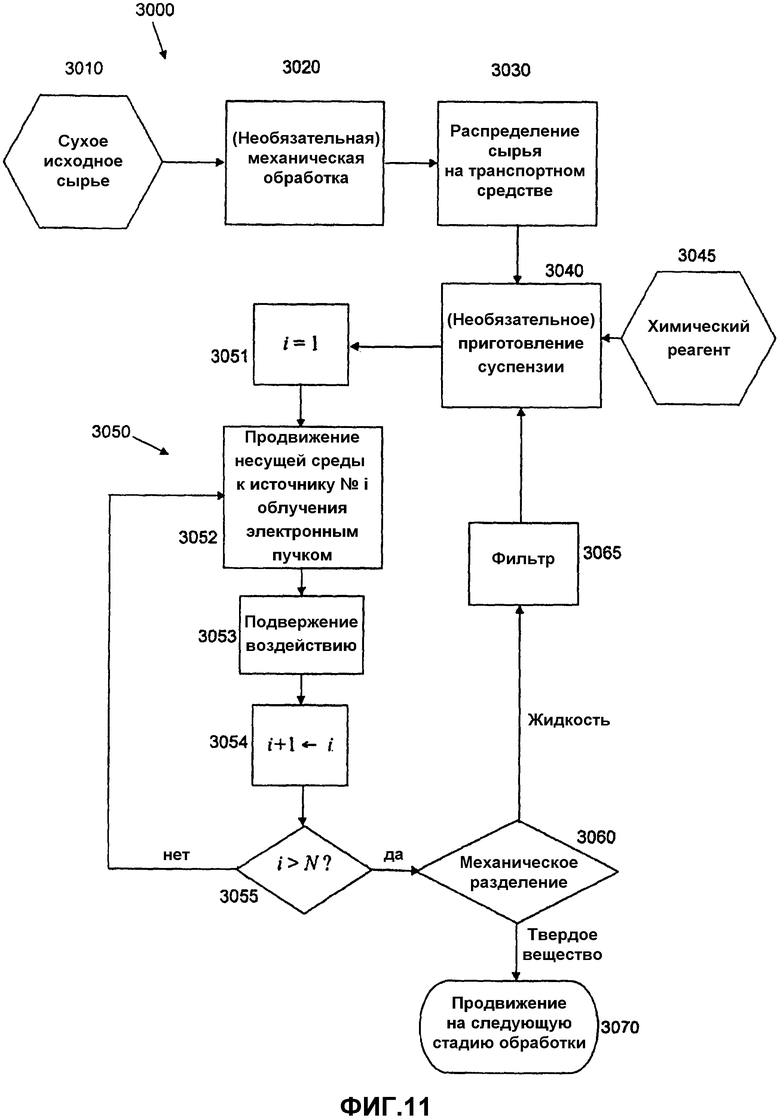

Фиг.11 является блок-схемой, иллюстрирующей последовательность предварительной обработки сырья облучением пучком электронов.

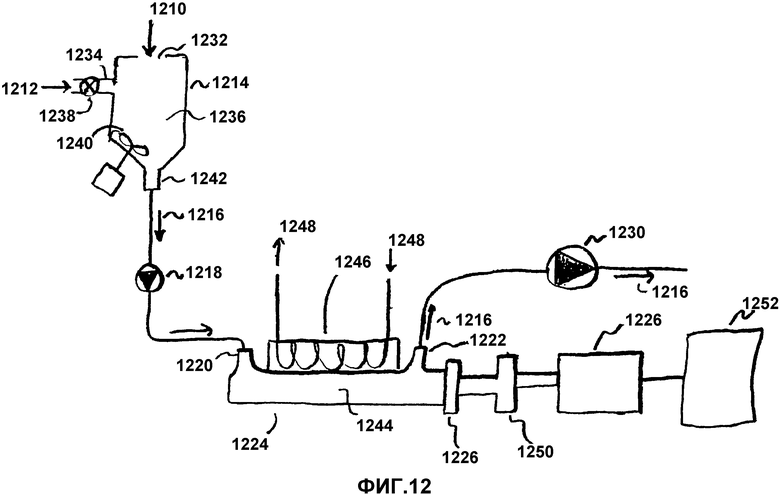

Фиг.12 является схематическим изображением системы для ультразвуковой обработки технологического потока целлюлозного материала в жидкой среде.

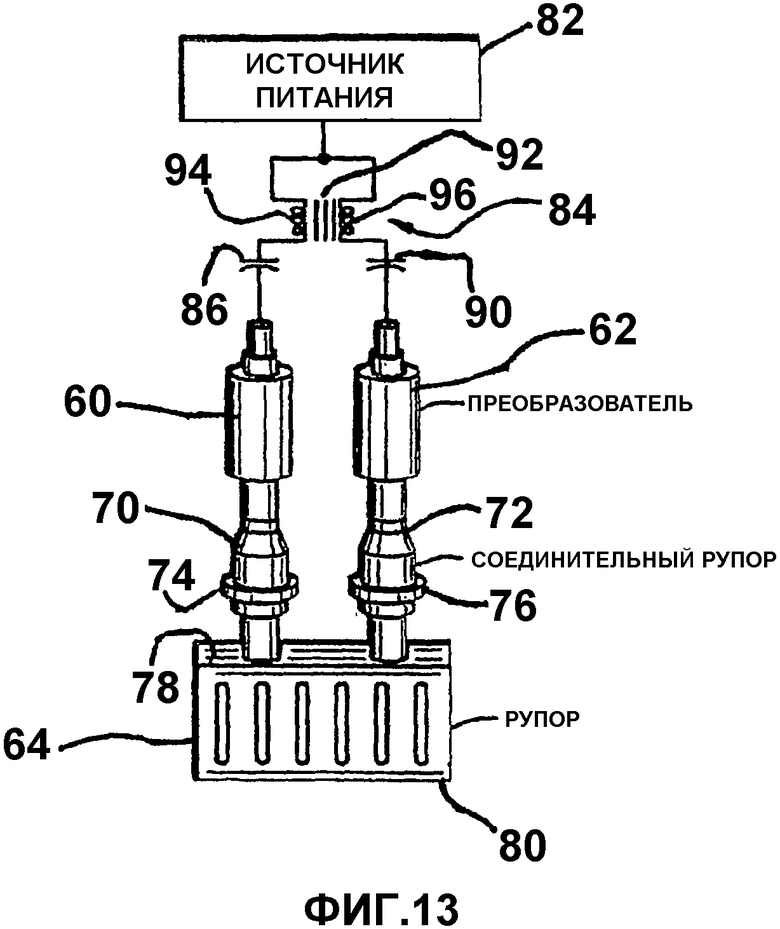

Фиг.13 является схематическим изображением ультразвуковой установки, имеющей два преобразователя, соединенных в один рупор.

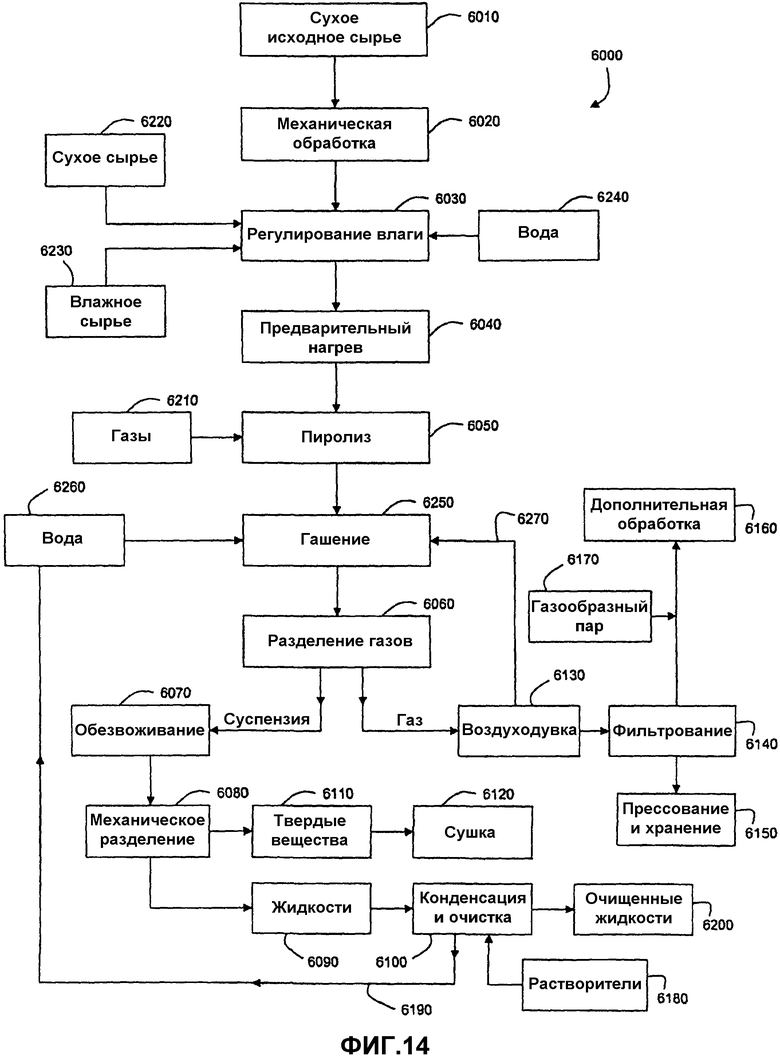

Фиг.14 является блок-схемой, иллюстрирующей систему для пиролитической предварительной обработки сырья.

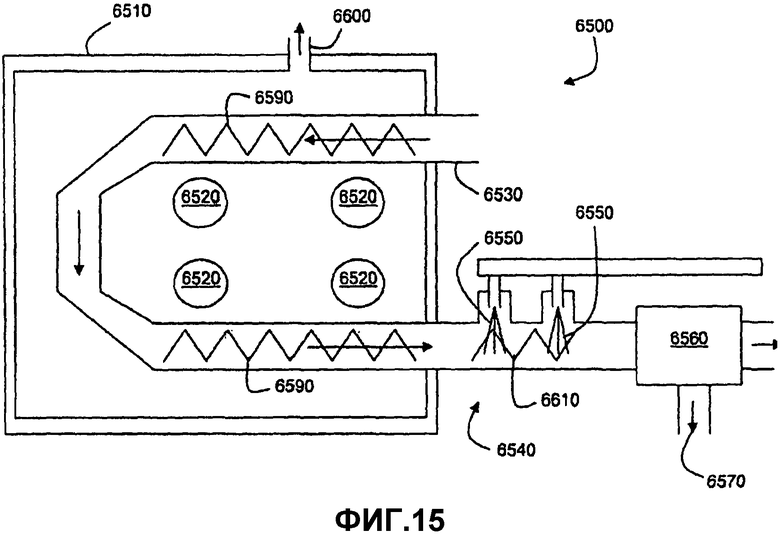

Фиг.15 является видом сбоку в разрезе камеры пиролиза.

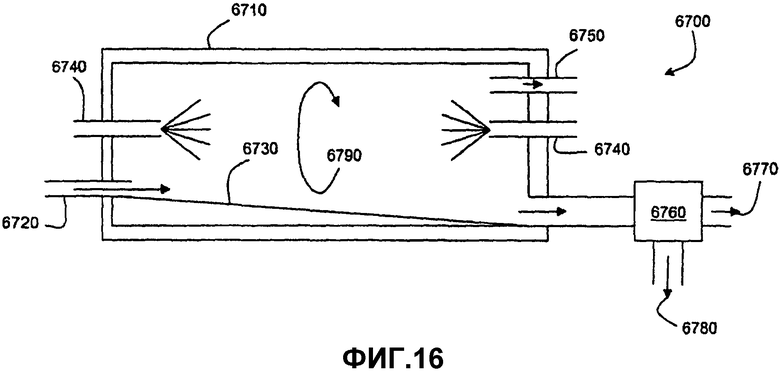

Фиг.16 является видом сбоку в разрезе камеры пиролиза.

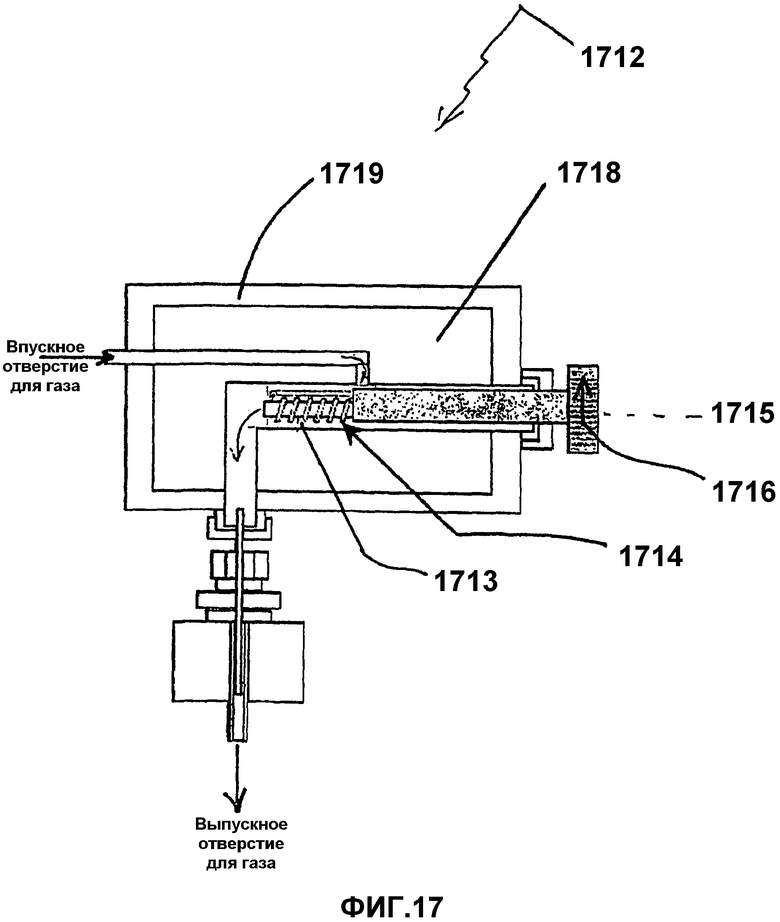

Фиг.17 является видом сбоку в разрезе камеры пиролизера, включающего нагретую нить.

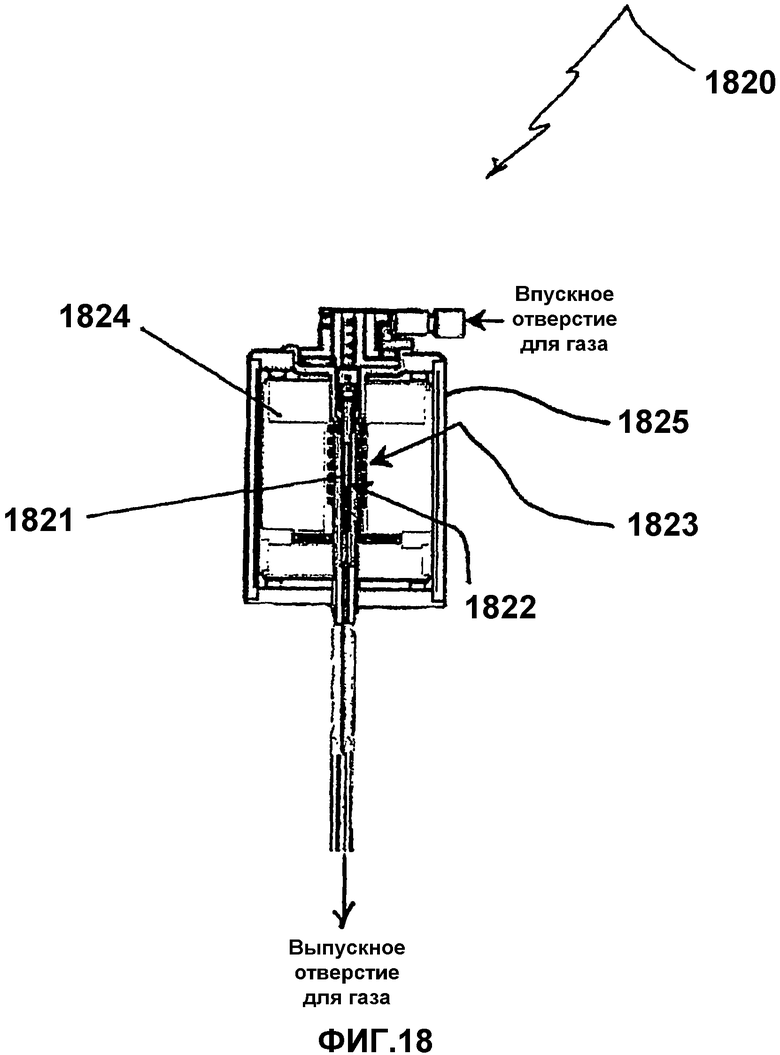

Фиг.18 является схематическим видом сбоку в разрезе пиролизера Curie-Point.

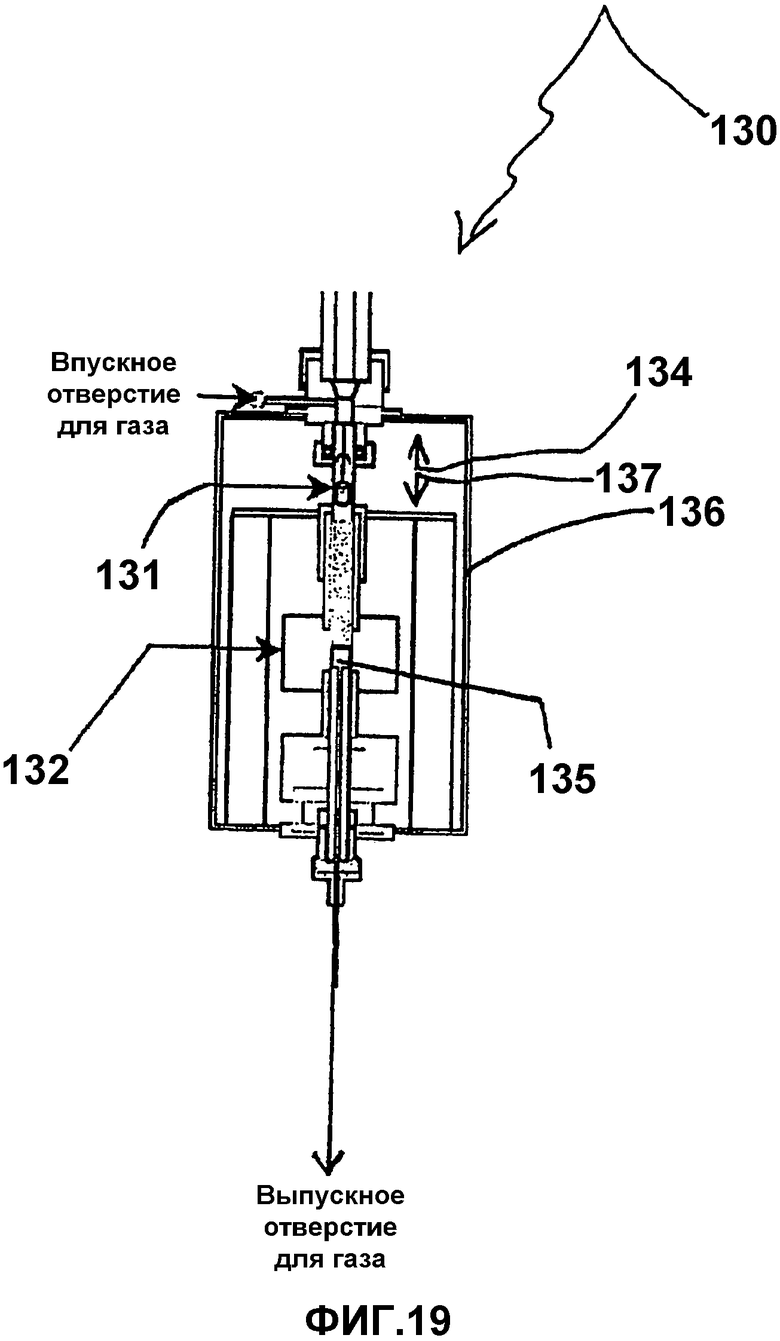

Фиг.19 является схематическим видом сбоку в разрезе печи пиролизера.

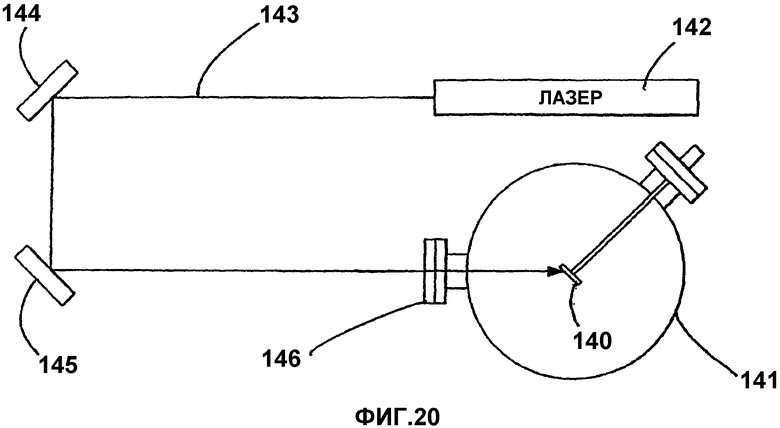

Фиг.20 является схематическим видом сверху в разрезе аппаратуры для пиролиза лазером.

Фиг.21 является схематическим видом сверху в разрезе флэш-пиролизера с вольфрамовой нитью.

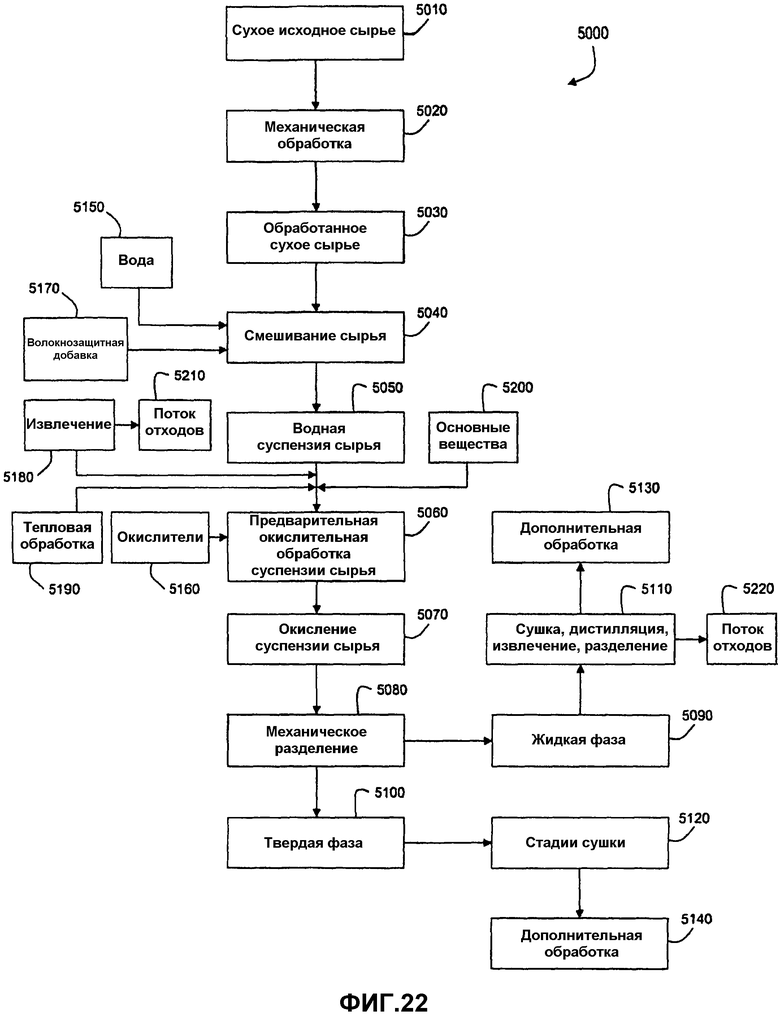

Фиг.22 является блок-схемой, иллюстрирующей систему для предварительной обработки сырья окислением.

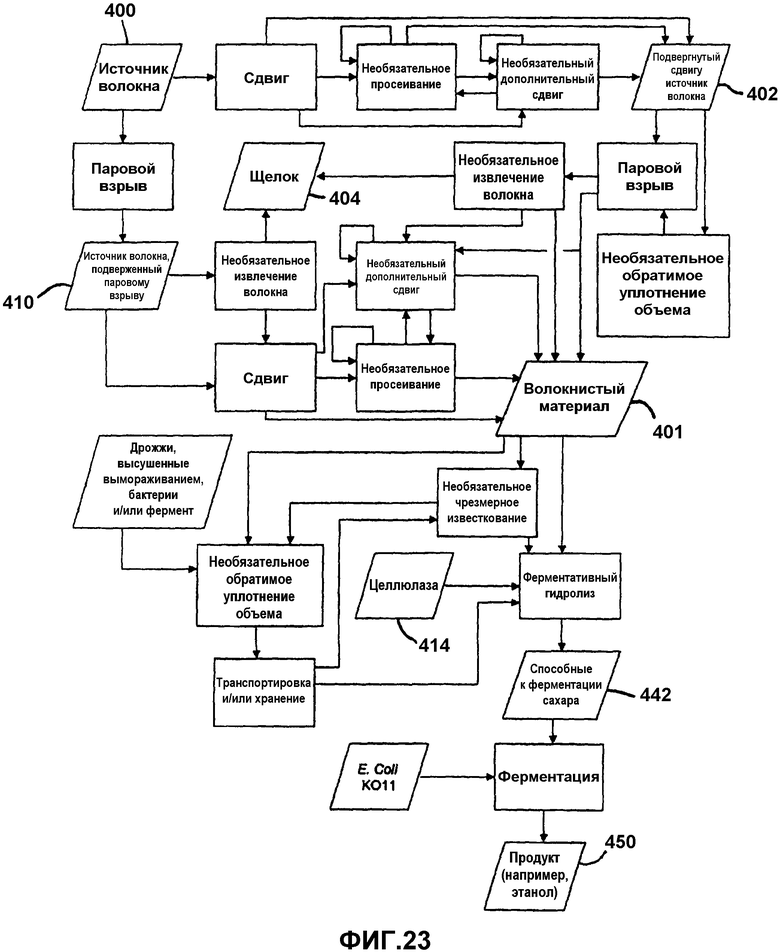

Фиг.23 является блок-схемой, иллюстрирующей общую схему способа превращения источника волокна в продукт, например, этанол.

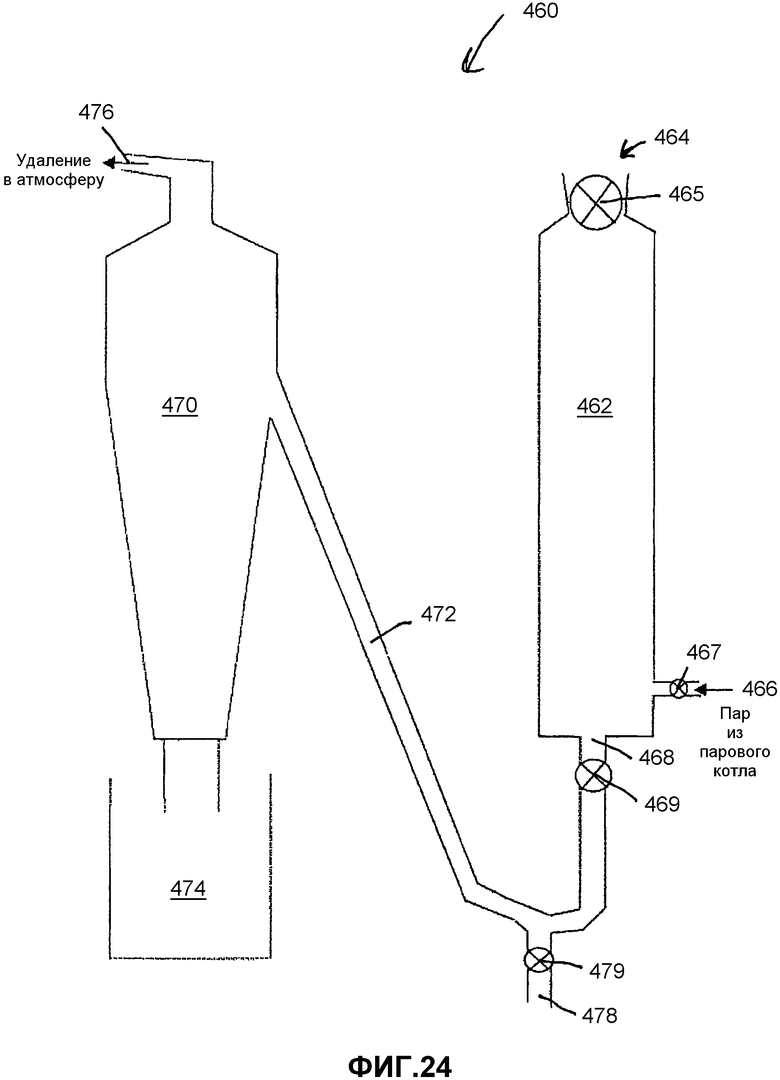

Фиг.24 является видом в поперечном разрезе аппаратуры для парового взрыва.

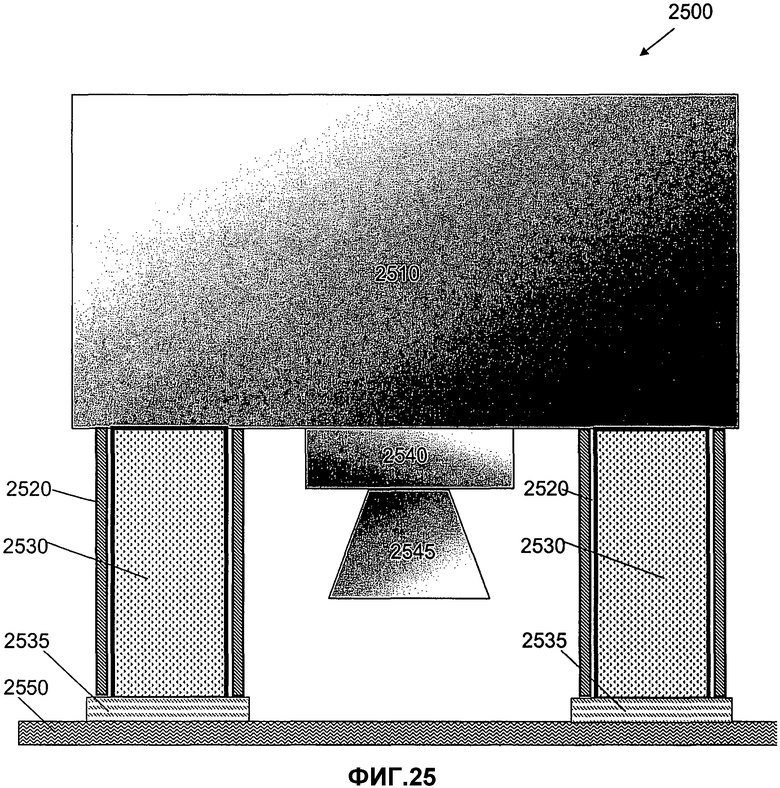

Фиг.25 является схематическим видом сбоку в разрезе гибридного устройства, обеспечивающего обработку сырья облучением пучком электронов и ультразвуком.

Фиг.26 является сканированным электронным микроснимком изображения волокнистого материала, полученного из бумаги с многослойным покрытием, при 25-кратном увеличении. Волокнистый материал получали с использованием дискового ножа и сита с отверстиями размером 1/8 дюйма (3,175 мм).

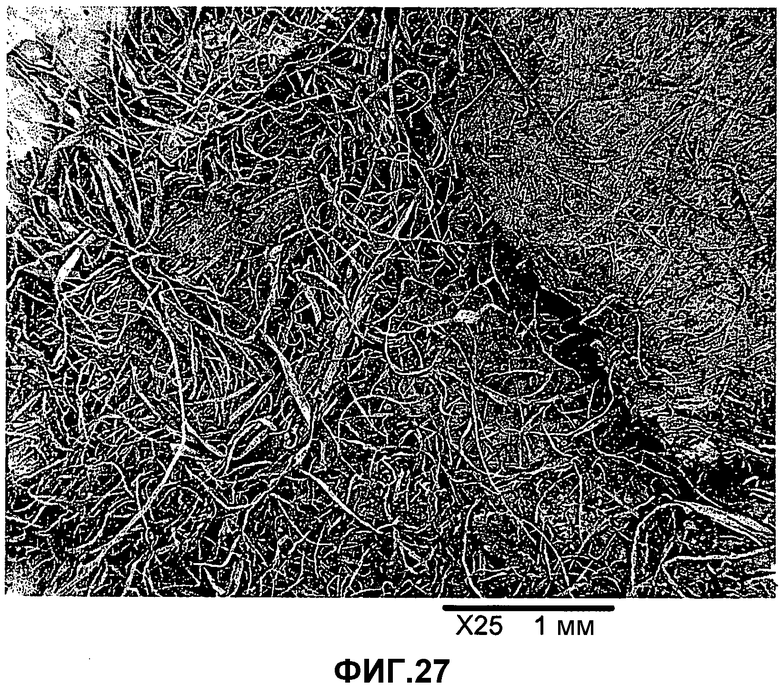

Фиг.27 является сканированным электронным микроснимком изображения волокнистого материала, полученного из отбеленного бумажного крафт-картона, при 25-кратном увеличении. Волокнистый материал получали с использованием дискового ножа и сита с отверстиями размером 1/8 дюйма (3,175 мм).

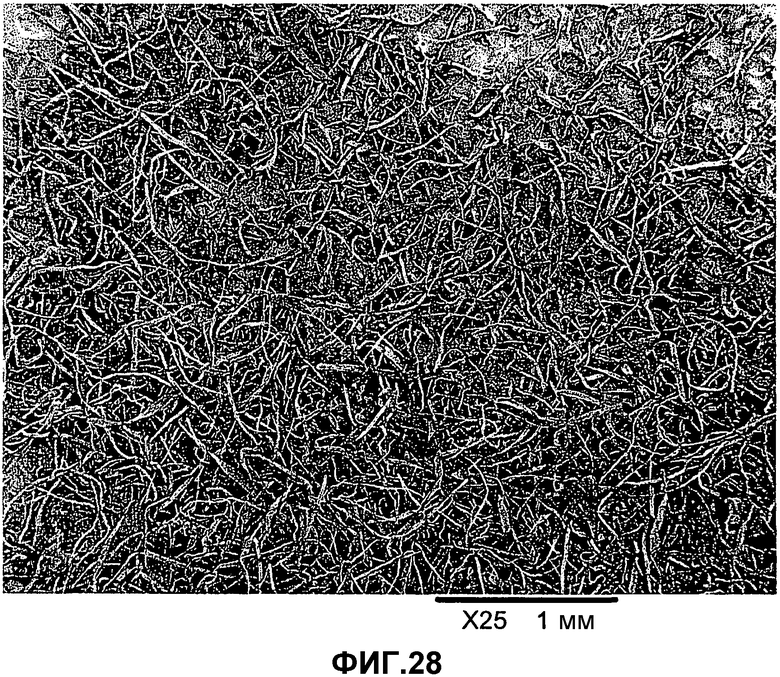

Фиг.28 является сканированным электронным микроснимком изображения волокнистого материала, полученного из отбеленного бумажного крафт-картона, при 25-кратном увеличении. Волокнистый материал дважды подвергали сдвигу с использованием дискового ножа и сита с отверстиями размером 1/16 дюйма (1,588 мм) во время каждого сдвига.

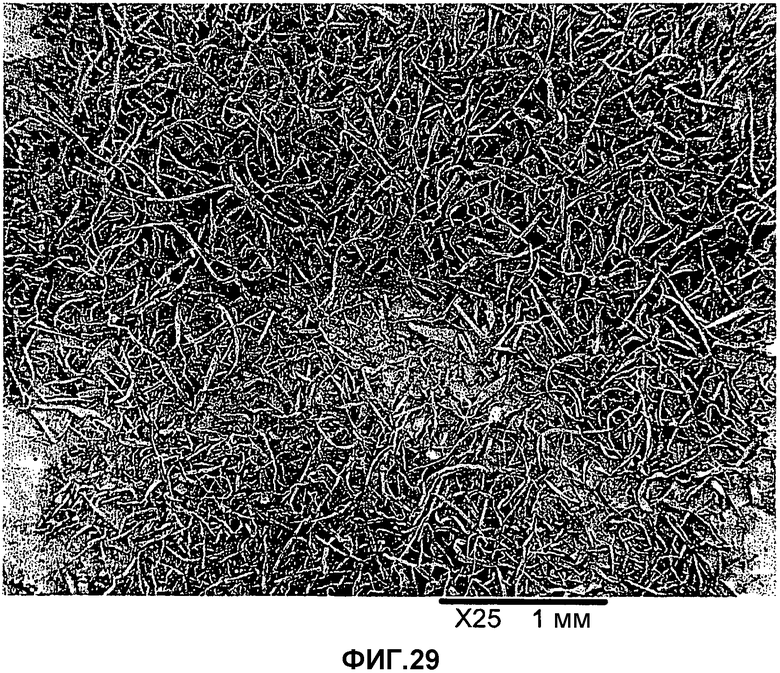

Фиг.29 является сканированным электронным микроснимком изображения волокнистого материала, полученного из отбеленного бумажного крафт-картона, при 25-кратном увеличении. Волокнистый материал трижды подвергали сдвигу с использованием дискового ножа. Во время первого сдвига использовали сито с отверстиями размером 1/8 дюйма (3,175 мм); во время второго сдвига использовали сито с отверстиями размером 1/16 дюйма (1,588 мм), и во время третьего сдвига использовали сито с отверстиями размером 1/32 дюйма (0,794 мм).

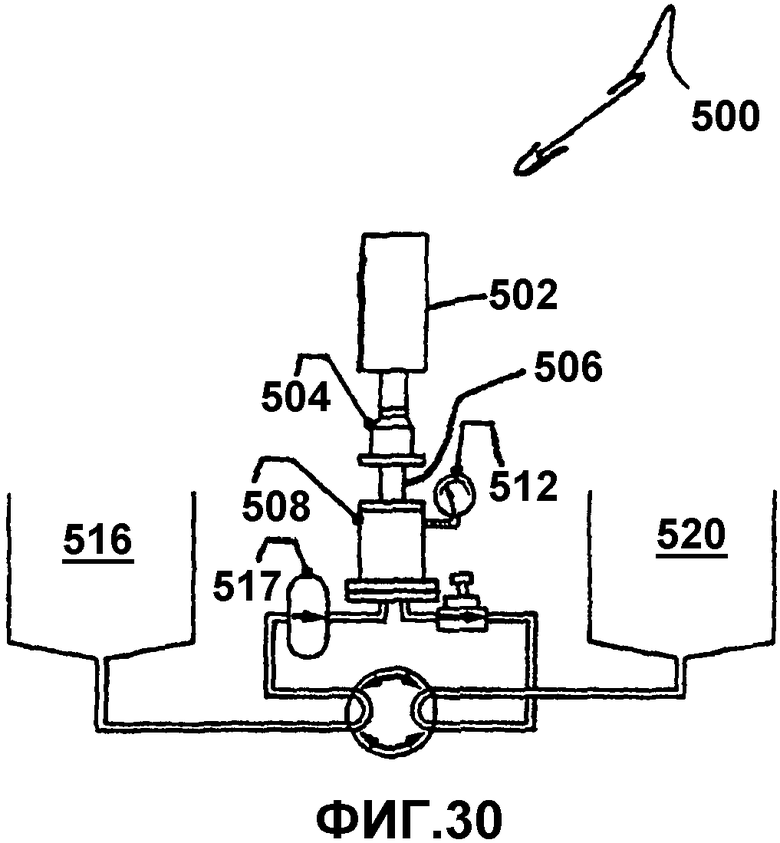

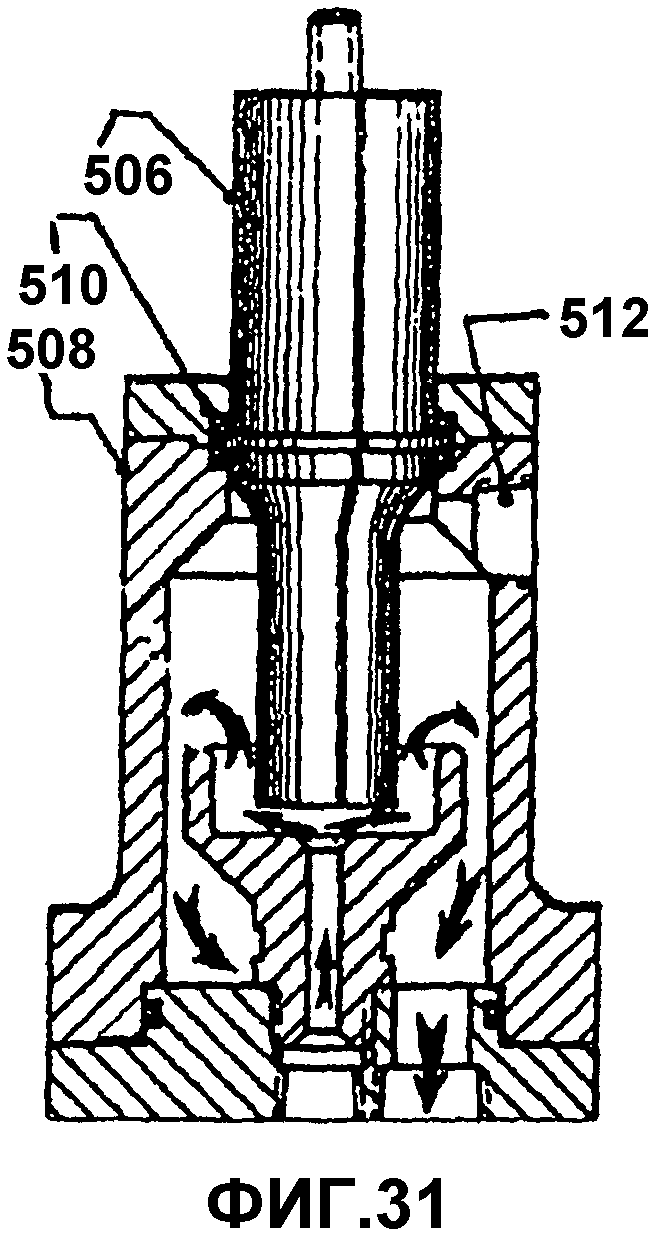

Фиг.30 является схематическим видом сбоку аппаратуры для ультразвуковой обработки, тогда как фиг.31 является видом в поперечном разрезе устройства фиг.30.

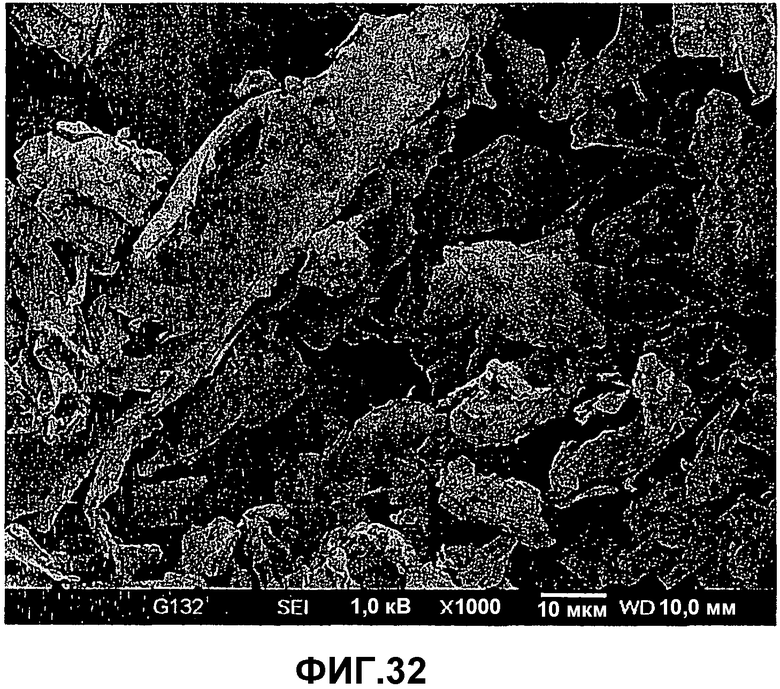

Фиг.32 является сканированным электронным микроснимком, при 1000-кратном увеличении изображения, волокнистого материала, полученного сдвигом проса прутьевидного с использованием дискового ножа и последующим пропусканием подвергнутого сдвигу материала через сито с отверстиями размером 1/32 дюйма (0,794 мм).

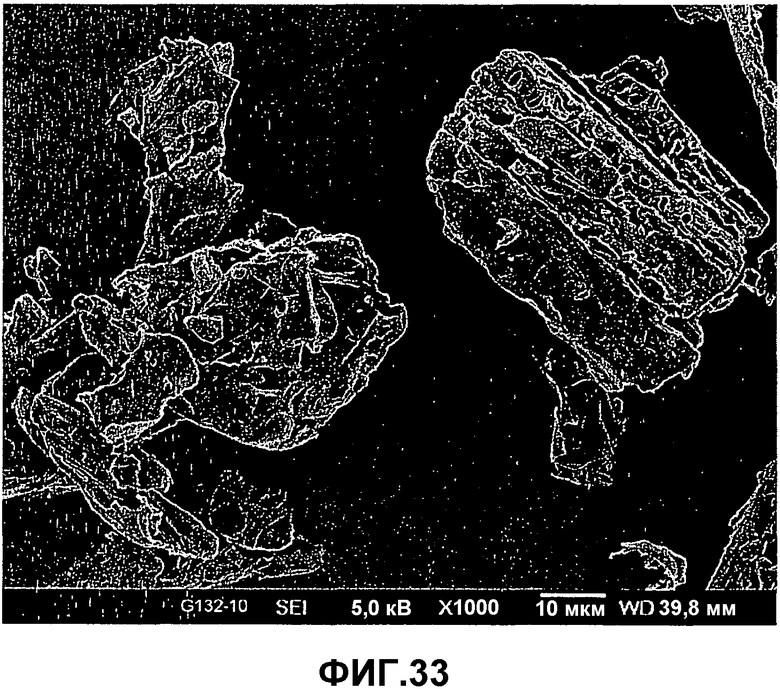

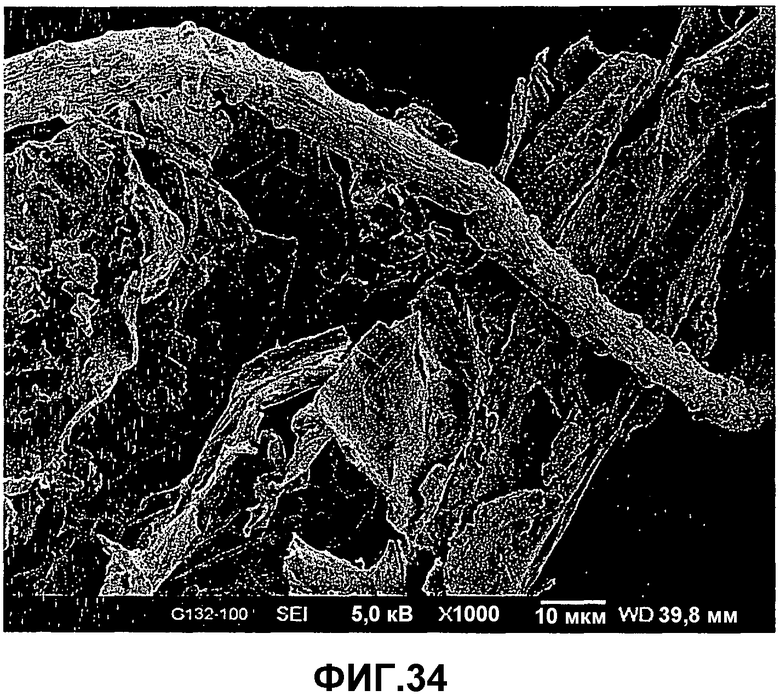

Фиг.33 и 34 являются сканированными электронными микроснимками, при 1000-кратном увеличении изображения, волокнистого материала фиг.32 после облучения гамма-лучами дозами 10 и 100 Мрад, соответственно.

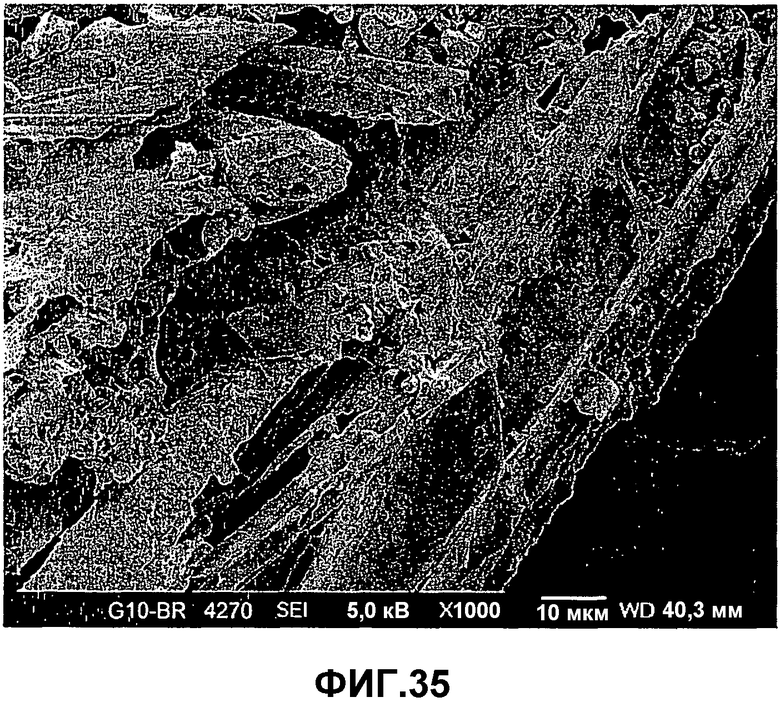

Фиг.35 является сканированными электронными микроснимками, при 1000-кратном увеличении изображения, волокнистого материала фиг.32 после облучения дозой 10 Мрад и ультразвуковой обработки.

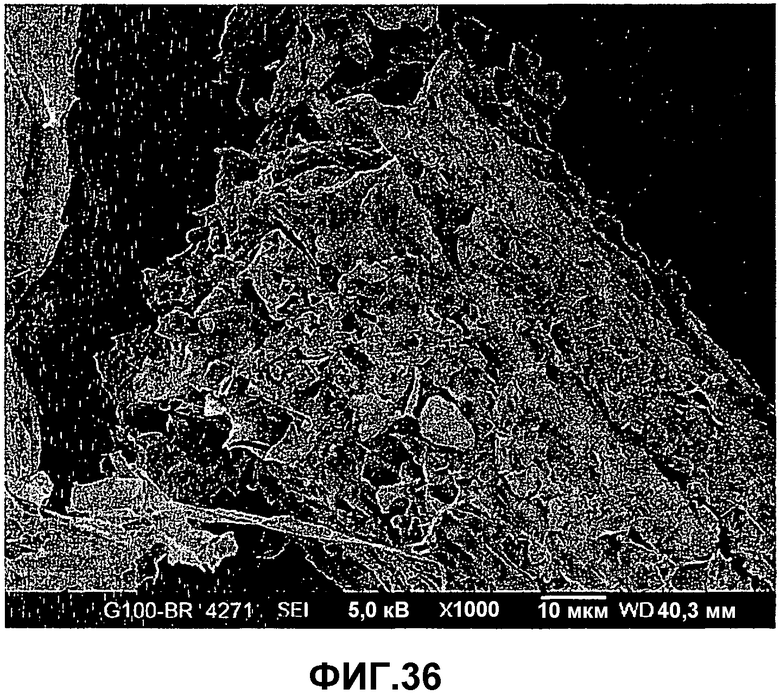

Фиг.36 является сканированным электронным микроснимком, при 1000-кратном увеличении изображения, волокнистого материала фиг.32 после облучения дозой 100 Мрад и ультразвуковой обработки.

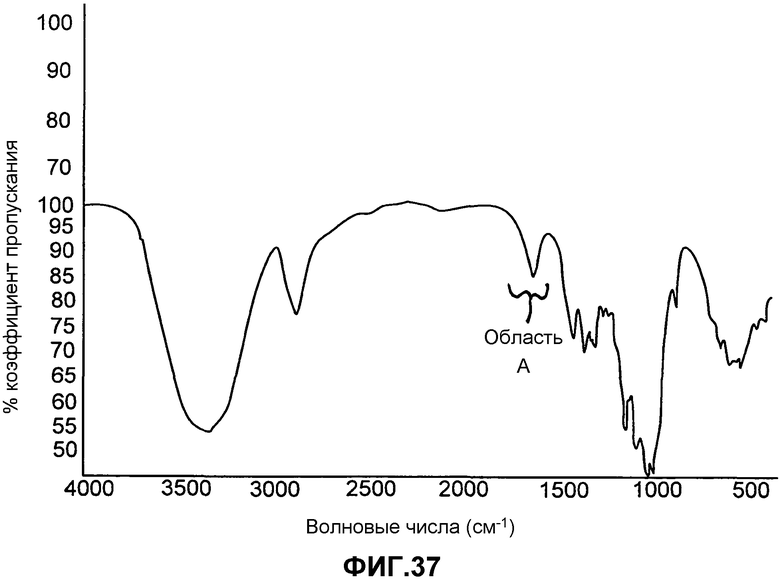

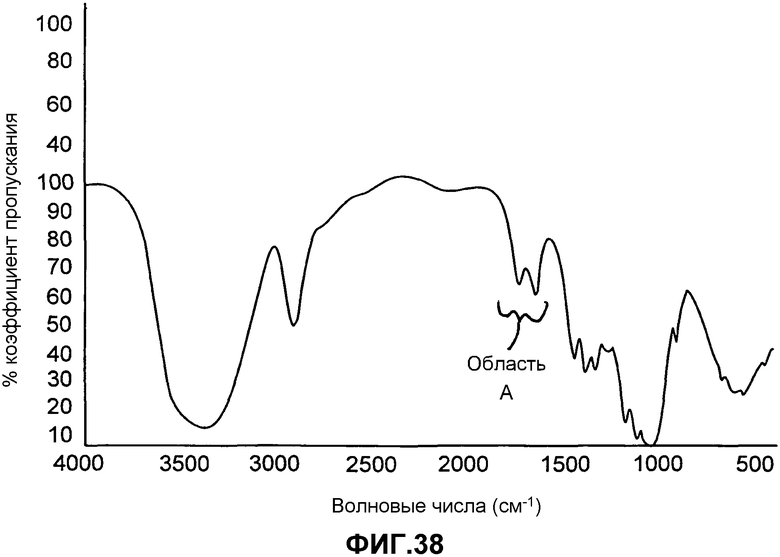

Фиг.37 является инфракрасным спектром бумажного крафт-картона, подвергнутого сдвигу дисковым ножом.

Фиг.38 является инфракрасным спектром крафт-бумаги фиг.37 после облучения гамма-излучением дозой 100 Мрад.

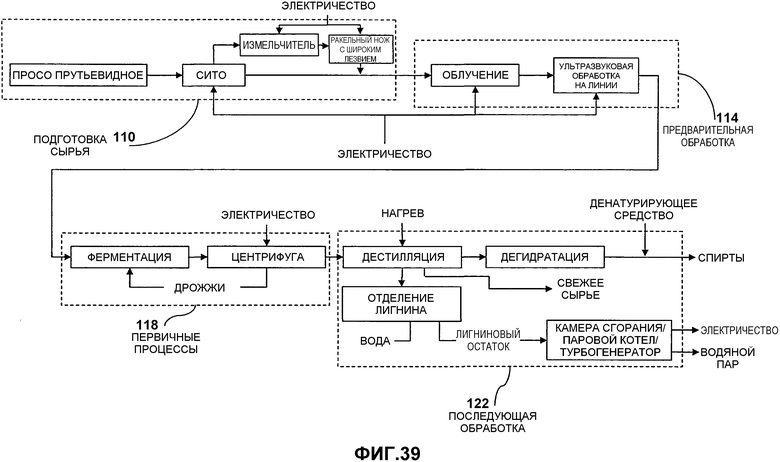

Фиг.39 является схематическим изображением способа превращения биомассы.

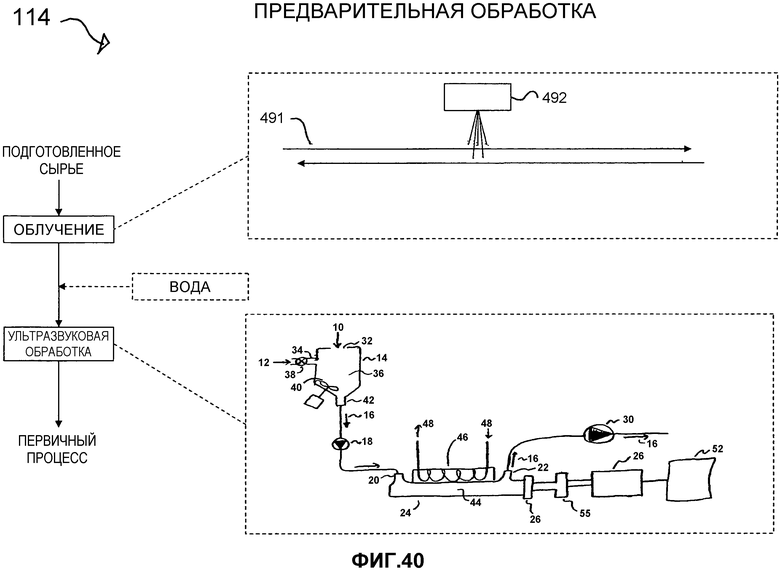

Фиг.40 является схематическим изображением другого способа превращения биомассы.

ПОДРОБНОЕ ОПИСАНИЕ

Биомасса (например, растительная биомасса, животная биомасса и биомасса из городских отходов) может быть переработана с получением полезных продуктов, таких как топлива. Ниже описаны системы и способы, в которых могут быть использованы, например, в качестве исходного сырья, целлюлозные и/или лигноцеллюлозные материалы, которые легкодоступны, но которые может быть трудно обрабатывать, например, ферментацией. Исходные материалы сначала физически подготавливают для обработки, часто уменьшением размера материалов для исходного сырья. Физически подготовленное сырье может быть предварительно обработано или переработано с использованием одной или нескольких обработок, выбранных из облучения, ультразвуковой обработки, окисления, пиролиза и парового взрыва. Различные системы и методы предварительной обработки могут быть использованы в комбинациях, включающих две, три или даже четыре технологии.

В некоторых случаях для обеспечения материалов, включающих углевод, такой как целлюлоза, который может быть превращен микроорганизмом в ряд желательных продуктов, таких как воспламеняющиеся топлива (например, этанол, бутанол или водород), исходное сырье, которое может включать одно или более сахаридных звеньев, может быть обработано одним или несколькими раскрытыми в данном описании способами. Другие продукты и побочные продукты, которые могут быть получены, включают, например, пищу человека, животный корм, фармацевтические средства и питательные вещества. Представлен ряд примеров, диапазон оборудования в которых колеблется от экспериментальной установки в методах отдельной предварительной обработки до крупномасштабных установок по переработке биомассы.

ТИПЫ БИОМАССЫ

В большинстве случаев любой материал биомассы, который представляет собой углеводы или включает углеводы, полностью состоящие из одного или более сахаридных звеньев, или которые включают одно или более сахаридных звеньев, может быть обработан любым из раскрытых в данном описании способом. Материал биомассы может быть, например, целлюлозным или лигноцеллюлозным материалом.

Указанные материалы могут включать, например, бумагу, бумажные продукты, древесину, древесиноподобные материалы, прессованную древесину, травы, рисовую шелуху, багассу, хлопок, джут, коноплю, растительное волокно из целлюлозы, бамбук, сизаль, абаку, солому, стержни кукурузных початков, волосы кокосового ореха, водоросли, морские водоросли, хлопок, синтетическую целлюлозу или их смеси.

Источники волокна включают источники целлюлозного волокна, включающие бумагу и бумажные продукты (например, бумагу с многослойным покрытием и крафт-бумагу), и источники лигноцеллюлозного волокна, включающие древесину и древесиноподные материалы, например, прессованную древесину. Другие подходящие источники волокна включают источники натурального волокна, например, травы, рисовую шелуху, багассу, хлопок, джут, коноплю, растительное волокно из целлюлозы, бамбук, сизаль, абаку, солому, стержни кукурузных початков, волосы кокосового ореха; источники волокна с высоким содержанием α-целлюлозы, например, хлопок; и источники синтетического волокна, например, экструдированную пряжу (ориентированную пряжу или неориентированную пряжу). Источники натурального или синтетического волокна могут быть получены из не бывших в употреблении обрезков текстильных материалов, например, из остатков или отрезков, или они могут представлять собой отходы, бывшие в употреблении, например, лоскуты (тряпье). Когда в качестве источников волокна используются бумажные продукты, они могут быть материалами, не бывшими в употреблении, например, обрезками материалов, не бывших в употреблении, или они могут быть отходом, бывшим в употреблении. За исключением сырья, не бывшего в употреблении, сырья, бывшего в употреблении, в качестве источников волокна могут быть также использованы промышленные отходы (например, отходы производств) и отходы обработки (например, сточные воды от переработки бумаги). Источник волокна может быть также получен или извлечен из бросовых отходов людей (например, сточные воды), животных или растительных отходов. Дополнительные источники волокна описаны в патентах США №№ 6448307, 6258876, 6207729, 5973035 и 5952105.

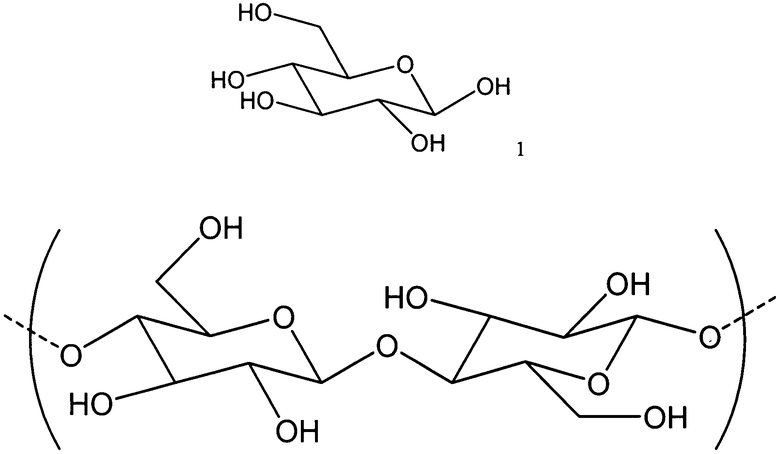

В некоторых вариантах углевод является материалом или включает материал, имеющий одну или более β-1,4-связей и имеющий среднечисленную молекулярную массу от 3000 до 50000. Такой углевод является целлюлозой или включает целлюлозу (I), которая произведена из (β-глюкозы 1) конденсацией β(1→4)-гликозидных связей. Такая связь сама по себе противоположна α(1→4)-гликозидным связям, присутствующим в крахмале и других углеводах.

Могут быть также использованы смеси любого из вышеуказанных материалов.

СИСТЕМЫ ДЛЯ ОБРАБОТКИ БИОМАССЫ

Фиг.1 показывает систему 100 для превращения биомассы, в особенности биомассы со значительным содержанием целлюлозных и лигноцеллюлозных компонентов, в полезные продукты и побочные продукты. Система 100 включает подсистему 110 для подготовки сырья, подсистему 114 для предварительной переработки, подсистему 118 для первичного процесса и подсистему 122 для последующей обработки. Подсистема 110 для подготовки сырья получает биомассу в ее сырой форме, физически подготавливает биомассу для использования в качестве сырья в последующих процессах (например, уменьшает размер биомассы и гомогенизирует ее) и хранит биомассу как в ее сырой форме, так и в форме исходного сырья. Сырье биомассы со значительным содержанием целлюлозных и лигноцеллюлозных компонентов может иметь высокую среднечисленную молекулярную массу и кристалличность, которые могут сделать переработку исходного сырья в полезные продукты (например, ферментация исходного сырья для получения этанола) трудной.

Подсистема 114 для предварительной обработки получает исходное сырье из подсистемы 110 для подготовки сырья и приготавливает сырье для использования в первичных процессах производства, например, уменьшением среднечисленной молекулярной массы и кристалличности сырья. Подсистема 118 для первичного процесса получает предварительно обработанное сырье из подсистемы 114 для предварительной обработки и производит полезные продукты (например, этанол, другие спирты, фармацевтические средства и/или пищевые продукты). В некоторых случаях продукция из подсистемы 118 для первичного процесса является непосредственно применимой, но в других случаях она требует дополнительной обработки, которую предоставляет подсистема 122 для последующей обработки. Подсистема 122 для последующей обработки обеспечивает дальнейшую обработку потоков продукта из подсистемы 118 для первичного процесса, которым она необходима (например, дистилляция или денатурация этанола), а также обработку потоков отходов из других подсистем. В некоторых случаях побочные продукты подсистем 114, 118, 122 могут быть также непосредственно или косвенно применимы в качестве вторичных продуктов и/или в повышении общей эффективности системы 100. Подсистема 122 для последующей обработки может производить обработанную воду, подлежащую рециркуляции для использования в качестве технологической воды в других подсистемах и/или может производить способный к горению отход, который может быть использован в качестве топлива для паровых котлов, производящих водяной пар и/или электричество.

На оптимальный размер установок превращения биомассы оказывают влияние факторы, включающие экономические соображения в отношении масштаба производства и тип и доступность биомассы, используемой в качестве исходного сырья. Увеличение размеров установки приводит к повышению экономии, связанной с процессами, происходящими в установке. Однако, увеличение размеров установки приводит также к повышению затрат (например, транспортных расходов) на единицу исходного сырья. Изучение анализа данных факторов указывает на то, что подходящий размер установок для превращения биомассы может изменяться от 2000 до 10000 сухих тонн сырья в день в зависимости, по меньшей мере, частично от типа используемого исходного сырья. Тип исходного сырья может также оказывать влияние на требования к хранению установок, поскольку установки, предназначенные, главным образом, для переработки сырья, доступность которого изменяется в зависимости от времени года (например, кукурузная солома), требуют больше хранилищ для исходного сырья на месте или вне места, чем установки, предназначенные для переработки сырья, доступность которого является относительно устойчивой (например, бумажные отходы).

ПОДГОТОВКА СЫРЬЯ

В некоторых случаях способы переработки начинаются с физической подготовки исходного сырья, например, с уменьшения размеров материалов, используемых в качестве исходного сырья, например, резкой, измельчением, сдвигом или рубкой. В некоторых случаях приготавливают разрыхленное сырье (например, рециркулированную бумагу или просо прутьевидное) сдвигом или измельчением. Для удаления материала, не прошедшего через сито, или нежелательных предметов, таких как, например, камешки или ногти, из потока сырья, могут быть использованы сита и/или магниты.

Системы для подготовки сырья могут иметь конфигурацию, предназначенную для получения потоков сырья со специальными свойствами, такими как, например, определенные максимальные размеры, определенное отношение длины к ширине или определенные удельные поверхности. Как часть получения сырья, можно контролировать (например, повышать) объемный вес исходного сырья.

Уменьшение размеров

В некоторых вариантах подлежащий переработке материал находится в форме волокнистого материала, включающего волокна, полученные сдвигом источника волокна. Сдвиг может быть осуществлен, например, дисковым ножом.