Все патенты, патентные заявки и публикации, на которые в настоящем документе приводятся ссылки или которые прилагаются к настоящему документу в виде приложений A-E, полностью включены в настоящий документ в качестве ссылок.

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к переработке биомассы и к продуктам, полученным из нее.

УРОВЕНЬ ТЕХНИКИ

Различные углеводы, такие как целлюлозные и лигноцеллюлозные материалы, например, в волокнистой форме, производят, перерабатывают и используют в больших количествах во многих областях применения. Часто такие материалы используют однократно, а затем выбрасывают в качестве отходов или просто считают отходами, например, сточные воды, жмых, древесные опилки и солома.

Различные целлюлозные и лигноцеллюлозные материалы, их использование и области применения описаны в патентах США №№ 7307108, 7074918, 6448307, 6258876, 6207729, 5973035 и 5952105; и в различных патентных заявках США, включая "FIBROUS MATERIALS AND COMPOSITES", PCT/US2006/010648, поданную 23 марта 2006 года, и "FIBROUS MATERIALS AND COMPOSITES", публикацию патентной заявки США № 2007/0045456.

Поскольку целлюлозные и лигноцеллюлозные материалы широко доступны, а отходы целлюлозных и лигноцеллюлозных материалов требуют утилизации, было бы выгодно найти таким материалам хорошее применение. Рассматривается применение целлюлозных и лигноцеллюлозных материалов для получения биотоплив, таких как этанол, однако это пока еще не осуществлено коммерчески в большом масштабе.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Главным образом, в настоящем документе описаны углеводсодержащие материалы (например, материал биомассы или получаемые из биомассы материалы), например, крахмальные материалы, целлюлозные материалы, лигноцеллюлозные материалы или материал биомассы, которые представляют собой низкомолекулярные сахара (например, моносахариды, дисахариды или трисахариды) или включают их значительные количества, и способы получения и переработки таких материалов для изменения их структуры, например, для функционализации этих материалов одним или несколькими желаемыми типами и количествами функциональных групп. Также описаны продукты, получаемые из структурно измененных материалов. Например, многие из способов, описанных в настоящем документе, могут обеспечить целлюлозные и/или лигноцеллюлозные материалы, которые имеют более низкую молекулярную массу и/или кристалличность относительно исходного материала. Многие из способов, описанных в настоящем документе, обеспечивают материалы, которые могут более легко утилизироваться различными микроорганизмами, продуцируя полезные продукты, такие как водород, спирты (например, этанол или бутанол), органические кислоты (например, уксусную кислоту), углеводороды, сопродукты (например, белки) или смеси любых из них.

В некоторых случаях функционализированная биомасса является более растворимой и легче утилизируемой микроорганизмами по сравнению с биомассой, которая не является функционализированной. Кроме того, многие из функционализированных материалов, описанных в настоящем документе, менее подвержены окислению и могут иметь улучшенную долгосрочную стабильность (например, окисление на воздухе в условиях окружающей среды). Многие из полученных продуктов, такие как этанол или н-бутанол, можно использовать в качестве топлива для энергоснабжения автомобилей, грузовых автомобилей, тракторов, кораблей или поездов, например, в качестве топлива для двигателей внутреннего сгорания или в качестве сырья для топливного элемента. Многие из полученных продуктов также можно использовать для энергоснабжения воздушных судов, таких как самолеты, например, имеющие реактивные двигатели, или вертолеты. Кроме того, продукты, описанные в настоящем документе, можно использовать для генерирования электрической энергии, например, в общепринятых парогенераторных установках или в установках на основе топливных элементов.

Другой аспект изобретения вытекает из понимания того, что добавление биомассы, такой как функционализированный целлюлозный или лигноцеллюлозный материал, к смеси, включающей низкомолекулярный сахар, может способствовать конверсии низкомолекулярного сахара в такой продукт, как сгораемое топливо, такое как этанол. Авторами изобретения выявлено, что включение биомассы в смесь с низкомолекулярным сахаром, растворителем или системой растворителей и микроорганизмом значительно повышает выход продукта, получаемого путем конверсии сахара, например спирта, такого как этанол, в некоторых случаях, без значительной конверсии или истощения самой биомассы. Включение биомассы также может предотвратить неполную, медленную или "застрявшую" конверсию продукта, например, путем ферментации.

Биомасса может сама по себе не конвертироваться в продукт (такой как этанол), или она может частично или полностью конвертироваться в продукт вместе с низкомолекулярным сахаром.

В случаях, когда биомасса частично конвертируется, площадь поверхности и пористость биомассы увеличиваются относительно площади поверхности и пористости исходной биомассы, что может эффективно повысить скорость конверсии низкомолекулярного сахара в продукт.

В некоторых случаях биомасса может представлять собой остатки целлюлозного или лигноцеллюлозного материала, подвергнутого осахариванию, например лигнин и/или другие материалы, которые остаются после конвертирования целлюлозы в сахар.

Таким образом, в одном аспекте изобретение относится к способу, который включает конвертирование низкомолекулярного сахара или материала, который включает низкомолекулярный сахар, в смеси с биомассой, микроорганизмом и растворителем или системой растворителей, например, водой или смесью воды и органического растворителя, в продукт, например, отличный от сахара. Примеры растворителей или систем растворителей включают воду, гексан, гексадекан, глицерин, хлороформ, толуол, этилацетат, петролейный эфир, сжиженный нефтяной газ (LPG), ионные жидкости и их смеси. Растворитель или система растворителей могут быть в форме одной фазы или двух или более фаз. Биомасса может быть, например, в волокнистой форме.

В некоторых случаях наличие материала биомассы (например, обработанного любым способом, описанным в настоящем документе, или необработанного), присутствующего в процессе производства продукта, такого как этанол, может повысить скорость получения продукта. Без связи с какой-либо конкретной теорией полагают, что наличие присутствующего твердого вещества, такого как твердое вещество с большой площадью поверхности и/или высокой пористостью, может повысить скорости реакции путем увеличения эффективной концентрации растворенных веществ и предоставления субстрата, на котором может протекать реакция.

Например, облученный или необлученный материал биомассы, например, бумажное волокно, можно добавлять в процесс ферментации, например в процессе ферментации кукуруза-этанол или ферментации экстракта сахарного тростника, для повышения скорости продукции на 10, 15, 20, 30, 40, 50, 75, 100% или более, например, на 150%. Материал биомассы может иметь большую площадь поверхности, высокую пористость и/или низкую объемную плотность. В некоторых вариантах осуществления биомасса присутствует в смеси в количестве от приблизительно 0,5% до приблизительно 50 масс.%, таком как от приблизительно 1 масс.% до приблизительно 25 масс.% или от приблизительно 2 масс.% до приблизительно 12,5 масс.%. В других вариантах осуществления биомасса присутствует в количествах более чем приблизительно 0,5 масс.%, например, более чем приблизительно 1, 2, 3, 4, 5, 6, 7, 8, 9 или даже более чем приблизительно 10 масс.%. Например, в некоторых вариантах осуществления в процесс ферментации низкомолекулярного сахара может быть добавлен окисленный, обработанный ультразвуком, подвергнутый паровому взрыву и/или подвергнутый пиролизу материал биомассы, такой как бумага или хлопковое волокно, например, для повышения скорости ферментации и выхода.

Поскольку материал биомассы сам по себе не расходуется в процессе конверсии, материал биомассы можно повторно использовать в многократных серийных процессах или его можно использовать непрерывно для производства относительно большого объема продукта.

Некоторые варианты осуществления включают один или несколько из следующих признаков.

Биомасса может содержать волокнистый материал. Конвертирование может включать предоставление микроорганизму возможности конвертировать по меньшей мере часть низкомолекулярного сахара в этанол. Например, конвертирование может включать ферментацию. Микроорганизм может включать дрожжи, например, выбранные из группы, состоящей из S. cerevisiae и P. stipitis, или бактерию, такую как Zymomonas mobilis. Конвертирование может проявлять % продуктивности по меньшей мере 140%, в некоторых случаях, по меньшей мере 170%.

Способ может дополнительно включать облучение волокнистого материала перед смешиванием, например, ионизирующим излучением, например, в общей дозе по меньшей мере 5 Мрад. Облучение можно проводить с использованием пучка частиц. Облучение можно проводить в условиях, выбранных для снижения молекулярной массы биомассы.

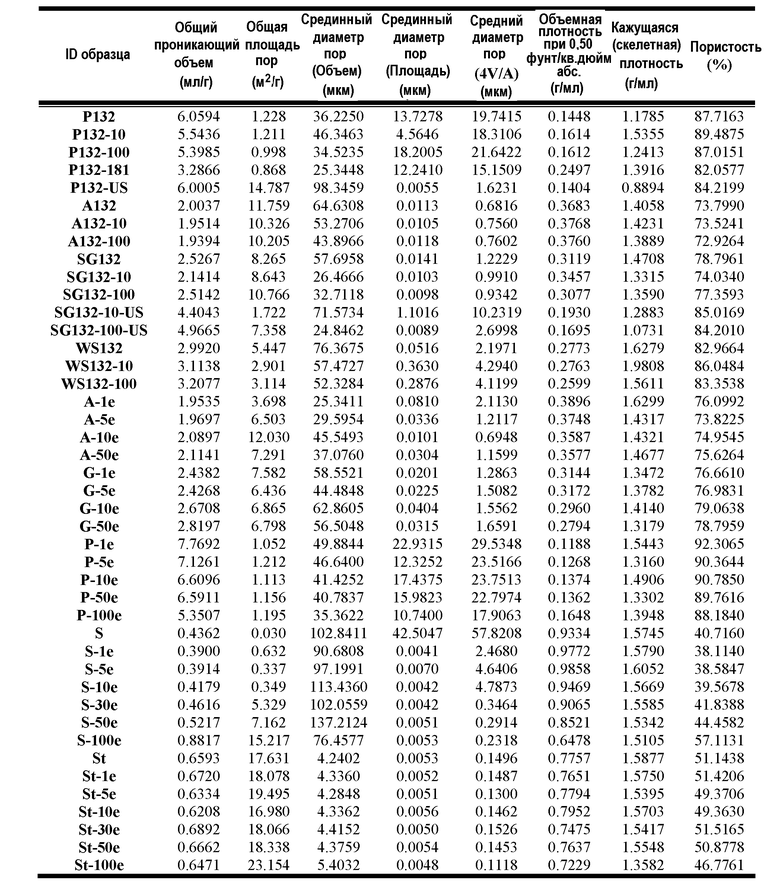

Биомасса может иметь объемную плотность менее чем приблизительно 0,5 г/см3. Биомасса может иметь площадь поверхности BET более чем 0,25 м2/г и/или отношение длины к диаметру по меньшей мере 5. Биомасса может иметь пористость более 50%, например, более 70%.

Способ может дополнительно включать предварительную физическую обработку биомассы, например, путем дробления или уменьшения размера биомассы путем жернового помола, механического разрезания или отрывания, измельчения на стержневой мельнице или измельчения растиранием на воздухе. Биомасса может иметь внутренние волокна, и ее можно дробить до такой степени, чтобы ее внутренние волокна были по существу обнажены.

Биомасса может представлять собой или включать целлюлозный или лигноцеллюлозный материал. Например, биомасса может быть выбрана из группы, состоящей из бумаги, бумажной продукции, бумажных отходов, древесины, прессованной древесины, древесных опилок, сельскохозяйственных отходов, сточных вод, силоса, трав, рисовой шелухи, жмыха, хлопка, джута, пеньки, льна, бамбука, сизаля, абаки, соломы, сердцевин кукурузных початков, кукурузной соломы, проса, люцерны, сена, рисовой шелухи, кокосовых волокон, хлопка, морской травы, водорослей и их смесей.

Способ может дополнительно включать воздействие на биомассу ферментативным гидролизом и, в некоторых случаях, конвертирование гидролизованного материала в продукт.

В другом аспекте изобретение относится к способу растворения целлюлозного или лигноцеллюлозного материала, включающему смешивание целлюлозного или лигноцеллюлозного материала с системой растворителей, содержащей ДМСО и соль.

Системы растворителей для целлюлозных и лигноцеллюлозных материалов включают системы ДМСО-соль. Такие системы включают, например, ДМСО в сочетании с солью лития, магния, калия, натрия или цинка. Соли лития включают LiCl, LiBr, LiI, перхлорат лития и нитрат лития. Соли магния включают нитрат магния и хлорид магния. Соли калия включают йодид и нитрат калия. Примеры солей натрия включают йодид и нитрат натрия. Примеры солей цинка включают хлорид и нитрат цинка. Любая соль может быть безводной или гидратированной. Типичные загрузки соли в ДМСО составляют от приблизительно 1 до приблизительно 50%, например, от приблизительно 2 до 25, от приблизительно 3 до 15 или от приблизительно 4 до 12,5 масс.%.

В других вариантах осуществления соль может представлять собой фторидную соль, например фторид тетрабутиламмония. Способ может дополнительно включать облучение целлюлозного или лигноцеллюлозного материала. Целлюлозный или лигноцеллюлозный материал может быть выбран из группы, состоящей из бумаги, бумажной продукции, бумажных отходов, древесины, прессованной древесины, древесных опилок, сельскохозяйственных отходов, сточных вод, силоса, трав, рисовой шелухи, жмыха, хлопка, джута, пеньки, льна, бамбука, сизаля, абаки, соломы, сердцевин кукурузных початков, кукурузной соломы, проса, люцерны, сена, рисовой шелухи, кокосовых волокон, хлопка, морской травы, водорослей и их смесей. В некоторых случаях целлюлозный или лигноцеллюлозный материал имеет объемную плотность менее чем приблизительно 0,5 г/см3 (перед добавлением в систему растворителей) и пористость по меньшей мере 50%.

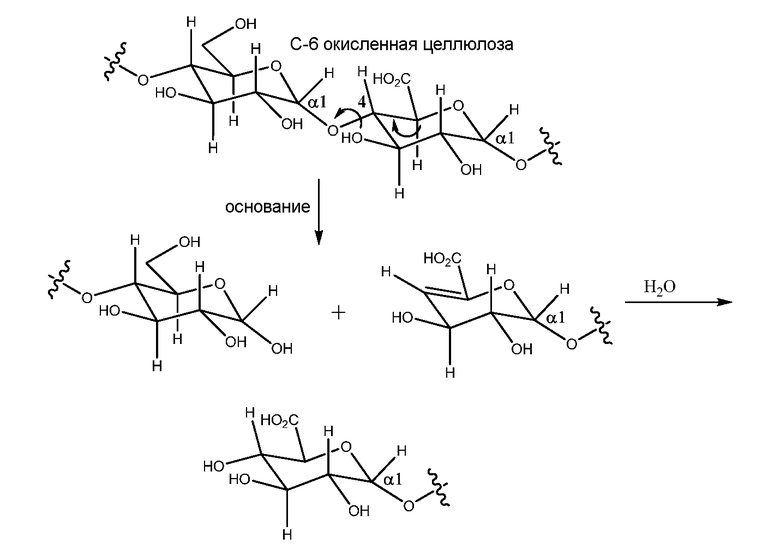

В настоящем документе описаны материалы, которые включают множество сахаридных звеньев, организованных в виде молекулярной цепи, где от приблизительно 1 из каждых 2 до приблизительно 1 из каждых 250 сахаридных звеньев включают группу карбоновой кислоты или ее сложного эфира, или соли. В другом аспекте материалы включают множество таких молекулярных цепей. Например, приблизительно 1 из каждых 8, 1 из каждых 10, 1 из каждых 50 или 1 из каждых 100 сахаридных звеньев каждой цепи может включать группу карбоновой кислоты или ее сложного эфира, или соли. В некоторых вариантах осуществления сахаридные звенья могут включать 5 или 6 углеродных сахаридных звеньев. Такая цепь может иметь от приблизительно 10 до приблизительно 200 сахаридных звеньев, например, от приблизительно 10 до приблизительно 100 или от приблизительно 10 до приблизительно 50. Например, каждая цепь может включать гемицеллюлозу или целлюлозу. В некоторых вариантах осуществления каждая цепь также включает сахаридные звенья, которые включают нитрозогруппы, нитрогруппы или нитрильные группы.

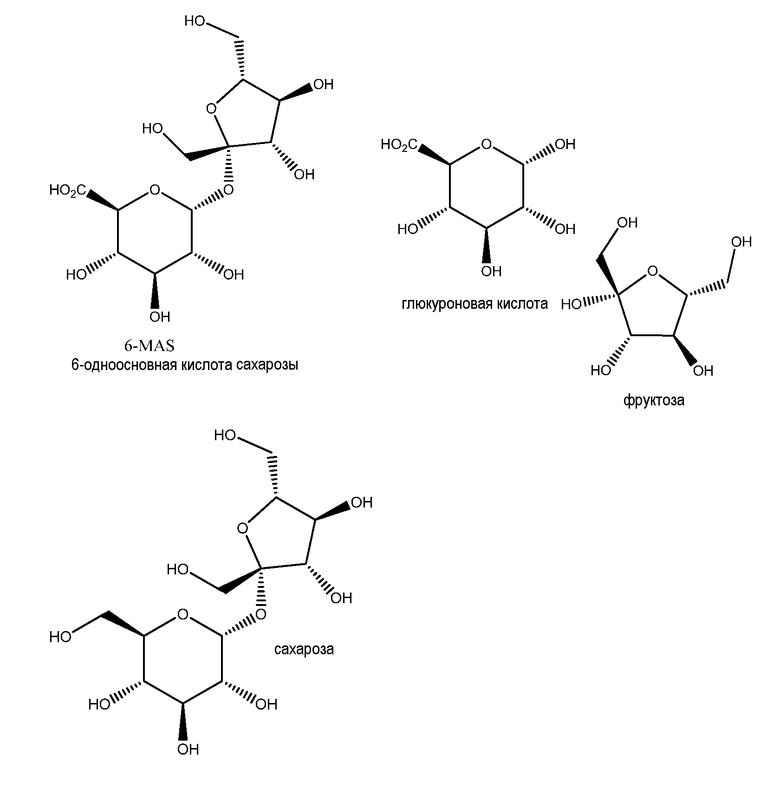

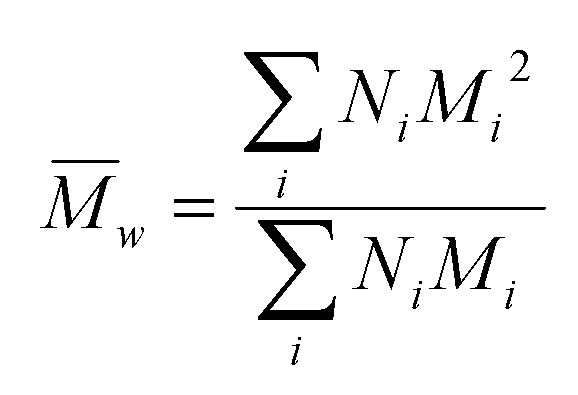

В некоторых вариантах осуществления средняя молекулярная масса материалов относительно стандартов PEG может составлять от приблизительно 1000 до приблизительно 1000000, например, от 1500 до 200000 или от 2000 до 10000. Например, средняя молекулярная масса материалов относительно стандартов PEG может составлять менее чем приблизительно 10000.

В настоящем документе описаны способы изменения молекулярной и/или надмолекулярной структуры сырья биомассы, которые включают 1) облучение сырья биомассы радиационным излучением, таким как фотоны, электроны или ионы с энергией, достаточной для ионизации сырья биомассы, с созданием первого уровня радикалов, например, которые поддаются детекции с помощью спектрометра электронного спинового резонанса; 2) гашение радикалов до такой степени, чтобы радикалы были на втором более низком уровне, чем первый уровень, таком как уровень, который более не поддается детекции с помощью спектрометра электронного спинового резонанса, например, такой как уровень менее чем приблизительно 1014 спинов; и 3) переработку облученного сырья биомассы с получением продукта. Если желательно, перед облучением и/или после облучения сырье биомассы может быть подготовлено путем уменьшения одного или нескольких размеров отдельных фрагментов сырья биомассы.

В некоторых вариантах осуществления стадия переработки включает получение продукта, такого как топливо, такое как сгораемое топливо, такое как топливо для двигателей, авиационное топливо или топливо для топливного элемента, например, для генерирования электричества, путем конвертирования облученного сырья биомассы с помощью микроорганизма, способного конвертировать по меньшей мере часть, например, по меньшей мере приблизительно 1 масс.%, биомассы в продукт.

В некоторых вариантах осуществления облучение проводят на сырье биомассы при одновременном воздействии на сырье биомассы воздухом, азотом, кислородом, гелием или аргоном. В некоторых вариантах осуществления предварительная обработка может включать предварительную обработку сырья биомассы способом парового взрыва.

В некоторых вариантах осуществления способ дополнительно включает уменьшение одного или нескольких размеров отдельных фрагментов биомассы, например путем дробления, влажного или сухого измельчения, нарезания, сжатия, прессования или комбинации любого из этих способов. Например, дробление можно проводить с помощью резательного устройства с вращающимся ножом. Дробление может обеспечить получение волокон, имеющих среднее отношение длины к диаметру, превышающее 5/1 или составляющее по меньшей мере 5. В некоторых вариантах осуществления подготовленная биомасса может иметь площадь поверхности BET более 0,25 м2/г. В некоторых случаях биомасса имеет внутренние волокна, и биомассу можно дробить до такой степени, чтобы внутренние волокна биомассы были по существу обнажены. Биомассу можно дробить до такой степени, чтобы она имела объемную плотность менее чем приблизительно 0,35 г/см3.

В некоторых вариантах осуществления способ не включает гидролиз биомассы кислотой или основанием. Например, по меньшей мере приблизительно 70 масс.% биомассы могут быть негидролизованными, например, по меньшей мере 95 масс.% биомассы являются негидролизованными. В конкретных вариантах осуществления биомасса по существу не является гидролизованной.

В некоторых вариантах осуществления облучение проводят на биомассе, в которой менее чем приблизительно 25 масс.% биомассы смочено жидкостью, такой как вода. Конкретно, в некоторых вариантах осуществления осуществляют по меньшей мере один способ предварительной обработки биомассы, в котором биомассу по существу не смачивают жидкостью, такой как вода. Биомасса может иметь, например, менее чем приблизительно 5 масс.% удерживаемой воды, измеренной при 25°C и относительной влажности 50%.

В некоторых вариантах осуществления облучение проводят на биомассе, в которой менее чем приблизительно 25 масс.% биомассы находится в набухшем состоянии, причем набухшее состояние характеризуется наличием объема, превышающего более чем приблизительно на 2,5% объем в ненабухшем состоянии. В других вариантах осуществления биомассу смешивают с вызывающим набухание средством или она включает его.

В любом из способов, описанных в настоящем документе, можно применять давление. Например, облучение можно проводить на биомассе под давлением более чем приблизительно 2,5 атмосферы (0,25 МПа), например, более чем приблизительно 5 или 10 атмосфер (0,5 или 0,1 МПа).

В другом аспекте смесь включает низкомолекулярный сахар, материал биомассы и растворитель. В некоторых случаях смесь также включает микроорганизм.

Примеры сырья биомассы включают бумагу, бумажную продукцию, бумажные отходы, древесину, прессованную древесину, древесные опилки, сельскохозяйственные отходы, сточные воды, силос, травы, рисовую шелуху, жмых, хлопок, джут, пеньку, лен, бамбук, сизаль, абаку, солому, сердцевины кукурузных початков, кукурузную солому, просо, люцерну, сено, рисовую шелуху, кокосовые волокна, хлопок, синтетические целлюлозы, морскую траву, водоросли или их смеси. Биомасса может представлять собой или включать синтетический материал.

Примеры сортов топлива включают один или несколько компонентов, выбранных из водорода, спиртов и углеводородов. Например, спирты могут представлять собой этанол, н-пропанол, изопропанол, н-бутанол или их смеси.

Облучение, например, можно проводить с использованием ионизирующего излучения, такого как гамма-лучи, пучок электронов или ультрафиолетовое C-излучение, имеющее длину волны от приблизительно 100 нм до приблизительно 280 нм. Облучение можно проводить с использованием множества способов применения радиационного облучения. Ионизирующее излучение может включать излучение пучка электронов. Например, радиационное излучение можно применять в общей дозе от приблизительно 10 Мрад до приблизительно 150 Мрад, например, при уровне дозы от приблизительно 0,5 до приблизительно 10 Мрад/сутки или от 1 Мрад/с до приблизительно 10 Мрад/с. В некоторых вариантах осуществления облучение включает применение двух или более источников излучения, таких как гамма-лучи и пучок электронов.

В некоторых вариантах осуществления биомасса включает первую целлюлозу, имеющую первую среднечисленную молекулярную массу, и углеводный материал содержит вторую целлюлозу, имеющую вторую среднечисленную молекулярную массу, которая ниже, чем первая среднечисленная молекулярная масса. Например, вторая среднечисленная молекулярная масса ниже, чем первая среднечисленная молекулярная масса, более чем приблизительно в один раз. В некоторых вариантах осуществления, первая целлюлоза имеет первую кристалличность, а вторая целлюлоза имеет вторую кристалличность, более низкую, чем первая кристалличность. Например, вторая кристалличность может быть ниже, чем первая кристалличность, более чем приблизительно на 10%.

В некоторых вариантах осуществления первая целлюлоза может иметь первый уровень окисления, а вторая целлюлоза имеет второй уровень окисления, превышающий первый уровень окисления.

Материал биомассы может дополнительно включать буфер, такой как бикарбонат натрия или хлорид аммония, электролит, такой как хлорид калия или хлорид натрия, фактор роста, такой как биотин и/или пара оснований, таких как урацил, поверхностно-активное вещество, минерал или хелатирующий агент.

В некоторых вариантах осуществления способы включают предварительную обработку одним или несколькими способами предварительной обработки в дополнение к облучению. Например, два или более различных способов предварительной обработки могут включать радиационное облучение и обработку ультразвуком, радиационное облучение и окисление, и радиационное облучение и пиролиз. Необязательно, предварительная обработка биомассы может включать паровой взрыв.

Для дальнейшего содействия снижению молекулярной массы биомассы с любым способом, описанным в настоящем документе, может быть использован фермент, например целлюлолитический фермент, или химический реагент, например гипохлорит натрия, кислота, основание или вызывающее набухание средство. Ферментативную и/или химическую обработку можно проводить до, в процессе или после облучения или другой предварительной обработки.

Если используют микроорганизм, то он может представлять собой природный микроорганизм или полученный способами инженерии микроорганизм. Например, микроорганизм может представлять собой бактерию, например целлюлолитическую бактерию, гриб, например дрожжи, растение или одноклеточный организм, например водоросли, простейшие или подобные грибам простейшие, например слизистую плесень. Если организмы являются совместимыми, то могут быть использованы смеси. Как правило, различные микроорганизмы могут продуцировать ряд полезных продуктов, таких как топливо, путем действия на материалы, например, ферментации. Например, путем ферментации или других процессов можно получать спирты, органические кислоты, углеводороды, водород, белки или смеси любых из этих материалов.

Примеры продуктов, которые можно продуцировать с использованием способов, описанных в настоящем документе, включают моно- и полифункциональные C1-C6 алкиловые спирты, моно- и полифункциональные карбоновые кислоты, C1-C6 углеводороды и их комбинации. Конкретные примеры подходящих спиртов включают метанол, этанол, пропанол, изопропанол, бутанол, этиленгликоль, пропиленгликоль, 1,4-бутандиол, глицерин и их комбинации. Конкретные примеры подходящих карбоновых кислот включают муравьиную кислоту, уксусную кислоту, пропионовую кислоту, масляную кислоту, валериановую кислоту, капроевую кислоту, пальмитиновую кислоту, стеариновую кислоту, щавелевую кислоту, малоновую кислоту, янтарную кислоту, глутаровую кислоту, олеиновую кислоту, линолевую кислоту, гликолевую кислоту, молочную кислоту, γ-гидроксимасляную кислоту и их комбинации. Примеры подходящих углеводородов включают метан, этан, пропан, пентан, н-гексан и их комбинации. Многие из этих продуктов можно использовать в качестве топлива. Другие продукты описаны в предварительной заявке США с серийным номером 61/139453, полное содержание которой включено в настоящий документ в качестве ссылки. Продуцируемые продукты или сопродукты могут представлять собой продукты, предназначенные для применения в продуцированном виде, или продуцированные продукты могут представлять собой промежуточные продукты для любого другого процесса, описанного в настоящем документе, или любого процесса, описанного в заявке, включенной в настоящий документ в качестве ссылки.

Примеры микроорганизмов, которые можно использовать для получения полезных продуктов, включают бактерии, дрожжи и их комбинации. Например, микроорганизм может представлять собой бактерию, например целлюлолитическую бактерию, гриб, например дрожжи, растение или одноклеточный организм, например водоросли, простейшие или подобные грибам простейшие, например слизистую плесень.

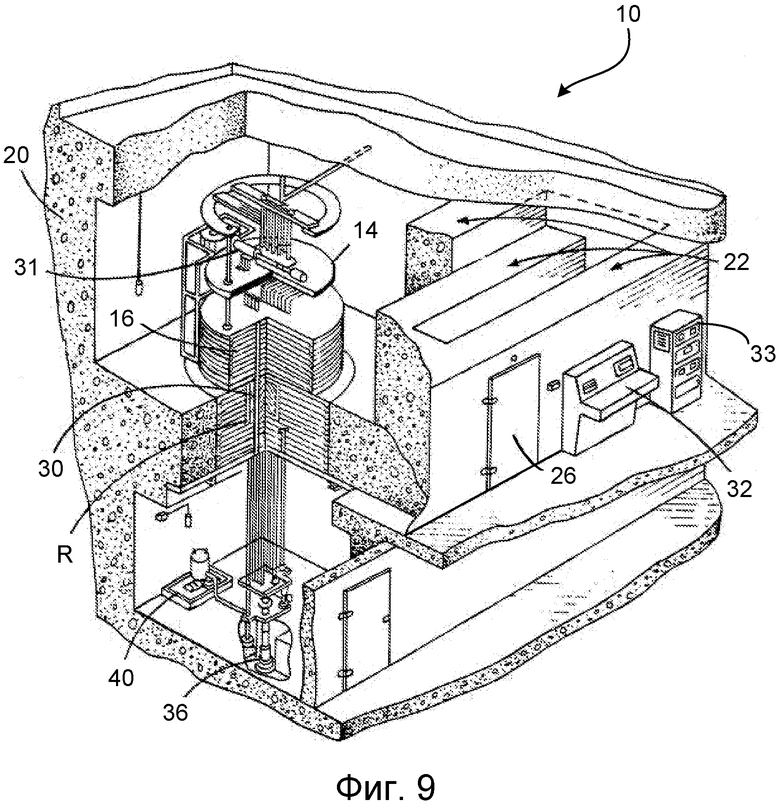

В любом из способов, описанных в настоящем документе, радиационное излучение можно применять из устройства, которое находится в хранилище.

Термин "волокнистый материал", как используют в настоящем документе, представляет собой материал, который включает множество рыхлых, дискретных и разделимых волокон. Например, волокнистый материал может быть получен из источника волокон, представляющего собой отбеленную крафт-бумагу, путем дробления, например, с помощью резательного устройства с вращающимся ножом.

Термин "сито", как используют в настоящем документе, означает элемент, способный просеивать материал в соответствии с размером. Примеры сит включают пластину с отверстиями, цилиндр или тому подобное, или проволочное сито, или матерчатую ткань.

Термин "пиролиз", как используют в настоящем документе, означает разрушение связей в материале путем применения тепловой энергии. Пиролиз может происходить, когда рассматриваемый материал находится в вакууме или погружен в газообразное вещество, такое как окисляющий газ, например воздух или кислород, или восстанавливающий газ, такой как водород.

Содержание кислорода определяют элементным анализом путем пиролиза образца в печи, работающей при 1300°C или выше.

Термин "биомасса" включает любое нефоссилизированное, т.е. возобновляемое, органическое вещество. Различные типы биомассы включают растительную биомассу (определенную ниже), микробную биомассу, животную биомассу (любой побочный продукт животноводства, отходы животноводства и т.д.) и биомассу городских отходов (жилые отходы и отходы легкой промышленности с подлежащими вторичной переработке материалами, такими как выброшенный металл и стекло). Также термин "биомасса" включает исходные или использованные целлюлозные материалы, такие как тряпье и полотенца, изготовленные из хлопка или хлопковой смеси.

Термин "растительная биомасса" и "лигноцеллюлозная биомасса" относятся практически к любому происходящему от растений органическому материалу (древесному или недревесному). Растительная биомасса может включать, но ими не ограничиваясь, сельскохозяйственные или продовольственные культуры (например, сахарный тростник, сахарную свеклу или кукурузные зерна), или их экстракт (например, сахар из сахарного тростника и кукурузный крахмал из кукурузы), сельскохозяйственные культуры и сельскохозяйственные отходы и остатки, такие как кукурузная солома, пшеничная солома, рисовая солома, жмых сахарного тростника, хлопок и т.п. Кроме того, растительная биомасса включает, но не ограничивается ими, деревья, древесные энергетические культуры, древесные отходы и остатки, такие как щепки хвойного дерева, отходы из коры, древесные опилки, потоки отходов бумажной и целлюлозной промышленности, древесное волокно и т.п. Кроме того, в качестве другого источника растительной биомассы потенциально можно в большом масштабе выращивать кормовую посевную траву, такую как просо и т.п. Для городских территорий наилучшее потенциальное растительное сырье биомассы включает отходы садоводства (например, скошенная трава, листья, обрезанные части деревьев и валежник) и отходы переработки овощей.

"Лигноцеллюлозное сырье" представляет собой любой тип растительной биомассы, такой как, но не ограничиваясь перечисленным, биомасса недревесных растений, возделываемые культуры, такие как, но не ограничиваясь ими, травы, например, но не ограничиваясь ими, C4-травы, такие как просо, спартина, плевел, мискант (китайский тростник), двукисточник тростниковидный (канареечник трубковидный) или их комбинации, или остатки переработки сахара, такие как жмых или свекловичная пульпа, сельскохозяйственные остатки, например, соевая солома, кукурузная солома, рисовая солома, рисовая шелуха, ячменная солома, сердцевина кукурузного початка, пшеничная солома, солома конолы, рисовая солома, овсяная солома, овсяная шелуха, кукурузное волокно, утилизированное волокно древесной пульпы, древесные опилки, твердая древесина, например, дерево и опилки осины, мягкая древесина или их комбинации. Кроме того, лигноцеллюлозное сырье может включать целлюлозные отходы производства, такие как, но не ограничиваясь ими, газетная бумага, картон, древесные опилки и т.п.

Лигноцеллюлозное сырье может включать один вид волокна или, альтернативно, лигноцеллюлозное сырье может включать смесь волокон, источником которых является различное лигноцеллюлозное сырье. Кроме того, лигноцеллюлозное сырье может содержать свежее лигноцеллюлозное сырье, частично высушенное лигноцеллюлозное сырье, полностью высушенное лигноцеллюлозное сырье или их комбинацию.

Для целей данного описания, углеводы представляют собой материалы, которые полностью состоят из одного или нескольких сахаридных звеньев или которые включают один или несколько сахаридных звеньев. Сахаридные звенья могут быть функционализированными в области кольца посредством одной или нескольких функциональных групп, таких как группы карбоновой кислоты, аминогруппы, нитрогруппы, нитрозогруппы или нитрильные группы, и, тем не менее, считаться углеводами. Углеводы могут быть полимерными (например, равными 10-меру, 100-меру, 1000-меру, 10000-меру или 100000-меру, или превышающими их), олигомерными (например, равными 4-меру, 5-меру, 6-меру, 7-меру, 8-меру, 9-меру или 10-меру, или превышающими их), тримерными, димерными или мономерными. Если углеводы образованы из более чем одного повторяющегося звена, то все элементы могут быть одинаковыми или различными.

Примеры полимерных углеводов включают целлюлозу, ксилан, пектин и крахмал, в то время как примерами димерных углеводов являются целлобиоза и лактоза. Примеры мономерных углеводов включают глюкозу и ксилозу.

Углеводы могут быть частью надмолекулярной структуры, например, ковалентно присоединенной к структуре. Примеры таких материалов включают лигноцеллюлозные материалы, такие как материалы, находящиеся в дереве.

Крахмальный материал является материалом, который представляет собой крахмал или производное крахмала или включает значительные количества крахмала или производного крахмала, например, более чем приблизительно 5 масс.% крахмала или производного крахмала. Для целей данного описания, крахмал представляет собой материал, который включает амилозу, амилопектин или их физическую и/или химическую смесь, например, смесь амилозы и пектина, составляющую 20:80 или 30:70 масс.%. Например, рис, кукуруза и их смеси представляют собой крахмальные материалы. Производные крахмала включают, например, мальтодекстрин, кислотно-модифицированный крахмал, основно-модифицированный крахмал, отбеленный крахмал, окисленный крахмал, ацетилированный крахмал, ацетилированный и окисленный крахмал, фосфатный модифицированный крахмал, генетически модифицированный крахмал и крахмал, который является устойчивым к расщеплению.

Для целей данного описания, низкомолекулярный сахар представляет собой углевод или его производное, которые имеют молекулярную массу по формуле (за исключением влагосодержания) менее чем приблизительно 2000, например, менее чем приблизительно 1800, 1600, менее чем приблизительно 1000, менее чем приблизительно 500, менее чем приблизительно 350 или менее чем приблизительно 250. Например, низкомолекулярный сахар может представлять собой моносахарид, например, глюкозу или ксилозу, дисахарид, например, целлобиозу или сахарозу, или трисахарид.

Сгораемое топливо представляет собой материал, способный сгорать в присутствии кислорода. Примеры сгораемых видов топлива включают этанол, н-пропанол, н-бутанол, водород и смеси любых двух или более из них.

Вызывающие набухание средства, как используют в настоящем документе, представляют собой материалы, которые вызывают видимое набухание, например, увеличение объема целлюлозных и/или лигноцеллюлозных материалов относительно ненабухшего состояния, составляющее 2,5%, когда такие материалы применяют в качестве раствора, например, водного раствора. Их примеры включают щелочные вещества, такие как гидроксид натрия, гидроксид калия, гидроксид лития и гидроксиды аммония, подкислители, такие как минеральные кислоты (например, серная кислота, хлористоводородная кислота и фосфорная кислота), соли, такие как хлорид цинка, карбонат кальция, карбонат натрия, сульфат бензилтриметиламмония, и основные органические амины, такие как этилендиамин.

"Раздробленный материал", как используют в настоящем документе, представляет собой материал, который включает отдельные волокна, в которых по меньшей мере приблизительно 50% отдельных волокон имеют отношение длина/диаметр (L/D) по меньшей мере приблизительно 5 и которые имеют объемную плотность в несжатом состоянии менее чем приблизительно 0,6 г/см3. Таким образом, раздробленный материал отличается от материала, который является нарезанным, порубленным или растертым.

Изменение молекулярной структуры сырья биомассы, как используют в настоящем документе, означает изменение расположения химических связей, например, типа и количества функциональных групп или конформации структуры. Например, изменение молекулярной структуры может включать изменение надмолекулярной структуры материала, окисление материла, изменение средней молекулярной массы, изменение средней кристалличности, изменение площади поверхности, изменение степени полимеризации, изменение пористости, изменение степени разветвления, привитую сополимеризацию с другими материалами, изменение размера кристаллического домена или изменение размера всего домена.

Данная заявка включает в качестве ссылки полное содержание международной заявки № PCT/US2007/022719, поданной 26 октября 2007 года. Полное описание каждой из следующих патентных заявок США включено в настоящий документ в качестве ссылок: предварительные заявки США с серийными номерами 61/049391; 61/049394; 61/049395; 61/049404; 61/049405; 61/049406; 61/049407; 61/049413; 61/049415; и 61/049419, все поданы 30 апреля 2008 года; предварительные заявки США с серийными номерами 61/073432; 61/073436; 61/073496; 61/073530; 61/073665; и 61/073674, все поданы 18 июня 2008 года; предварительная заявка США с серийным номером 61/106861, поданная 20 октября 2008 года; предварительная заявка США с серийными номерами 61/139324 и 61/139453, обе поданы 19 декабря 2008 года, и патентные заявки США с серийными номерами 12/417707; 12/417720; 12/417840; 12/417699; 12/417731; 12/417900; 12/417880; 12/417723; 12/417786; и 12/417904, все поданы 3 апреля 2009 года.

Если не определено иначе, все технические и научные термины, используемые в настоящем документе, имеют те же значения, которые обычно подразумевают специалисты в области, к которой относится данное изобретение. Несмотря на то, что на практике или при тестировании настоящего изобретения можно использовать способы и материалы, сходные или эквивалентные способам или материалам, описанным в настоящем документе, подходящие способы и материалы описаны ниже. Все публикации, патентные заявки, патенты и другие ссылки, упомянутые в настоящем документе, полностью включены в качестве ссылок. В случае противоречия следует руководствоваться настоящим описанием, включая определения. Кроме того, материалы, способы и примеры являются только иллюстративными и не предназначены для ограничения.

Другие признаки и преимущества изобретения станут очевидными из представленного ниже подробного описания и формулы изобретения.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

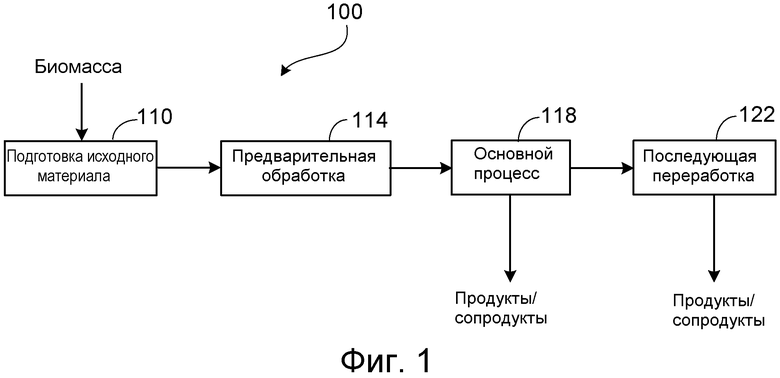

На ФИГ.1 представлена блок-схема, иллюстрирующая конверсию биомассы в продукты и побочные продукты.

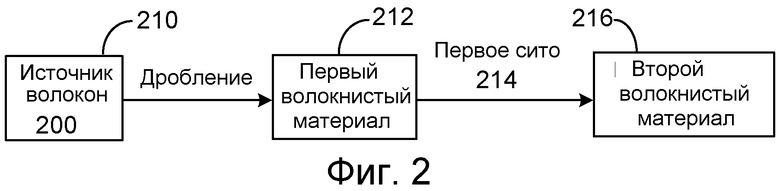

На ФИГ.2 представлена блок-схема, иллюстрирующая конверсию источника волокна в первый и второй волокнистый материал.

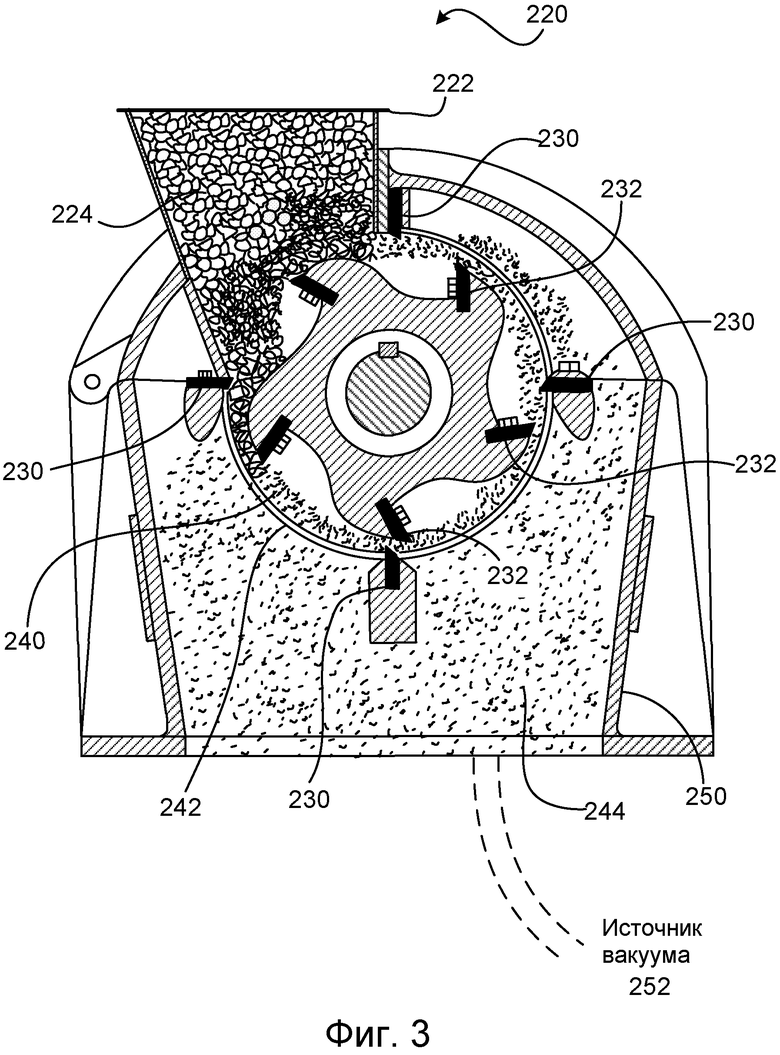

На ФИГ.3 представлен вид в поперечном разрезе резательного устройства с вращающимся ножом.

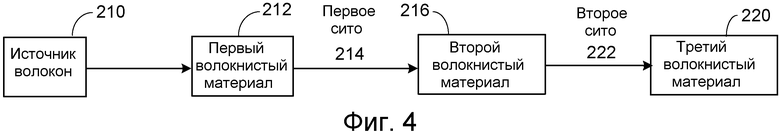

На ФИГ.4 представлена блок-схема, иллюстрирующая конверсию источника волокна в первый, второй и третий волокнистый материал.

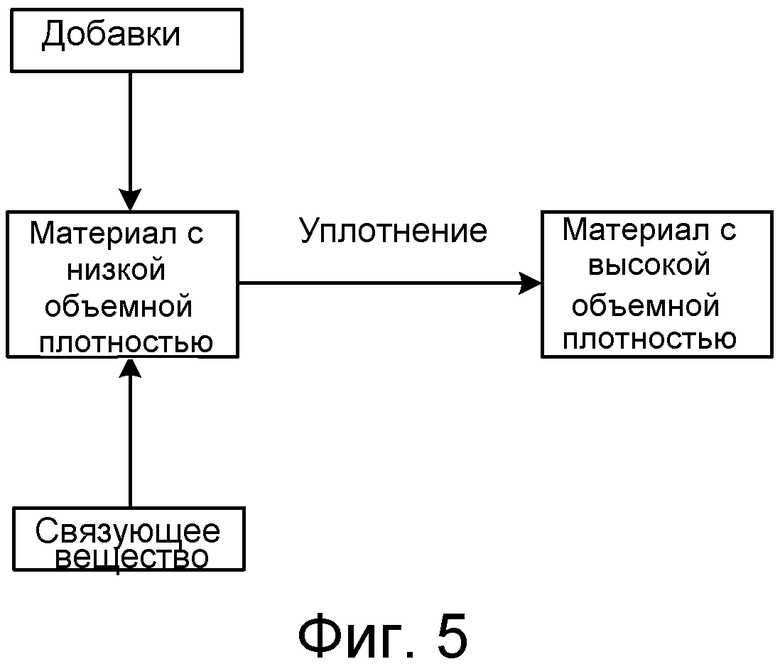

На ФИГ.5 представлена блок-схема, иллюстрирующая уплотнение материала.

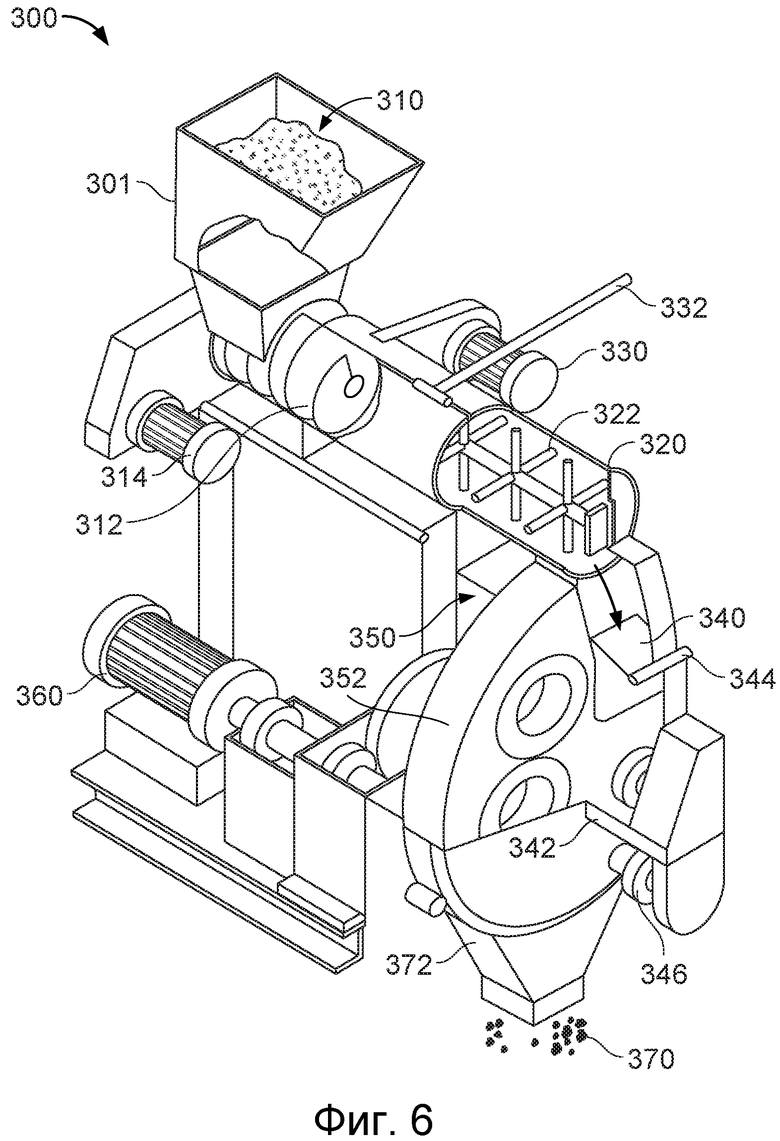

На ФИГ.6 представлено перспективное изображение пресса для гранулирования.

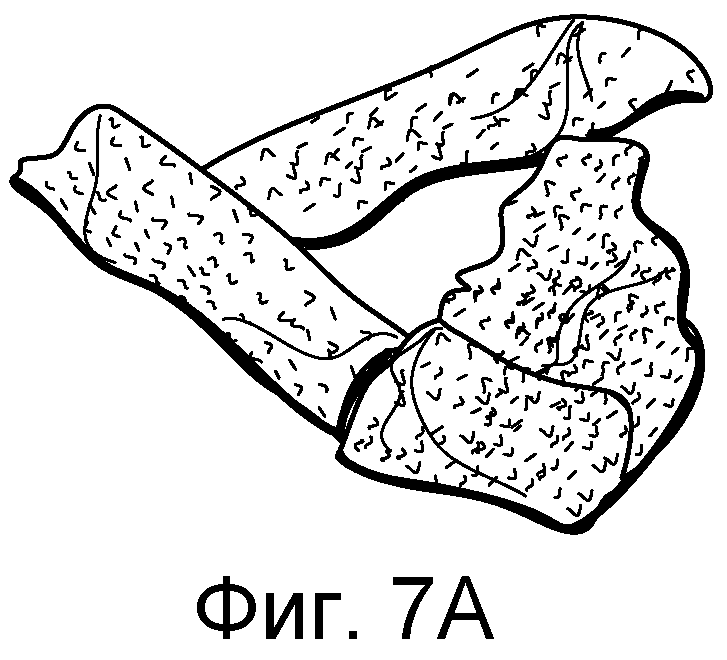

На ФИГ.7A представлен уплотненный волокнистый материал в форме гранул.

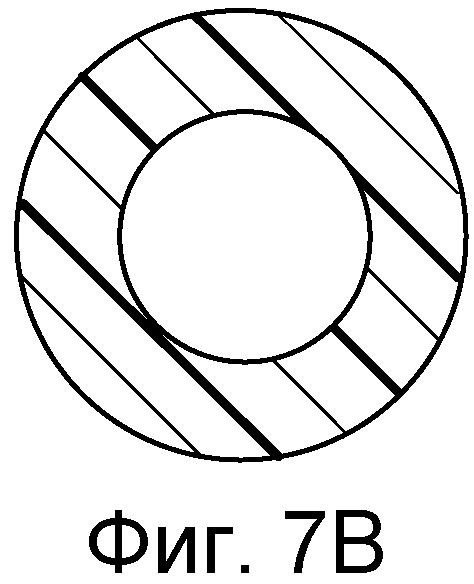

На ФИГ.7B представлено поперечное сечение полых гранул, в которых центр полости находится на одной линии с центром гранулы.

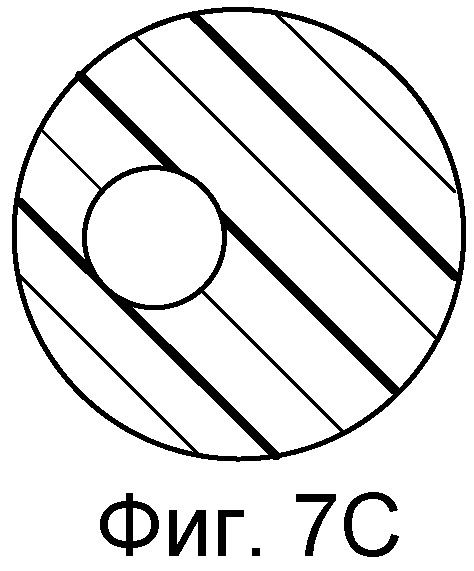

На ФИГ.7C представлено поперечное сечение полой гранулы, в которой центр полости смещен относительно центра гранулы.

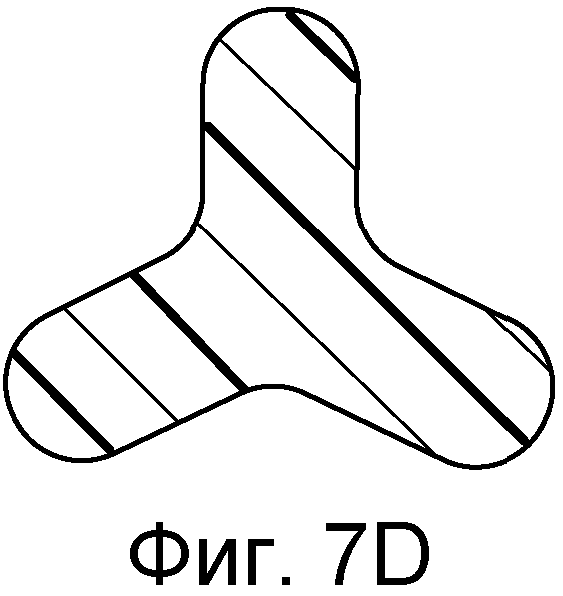

На ФИГ.7D представлено поперечное сечение трехдольной гранулы.

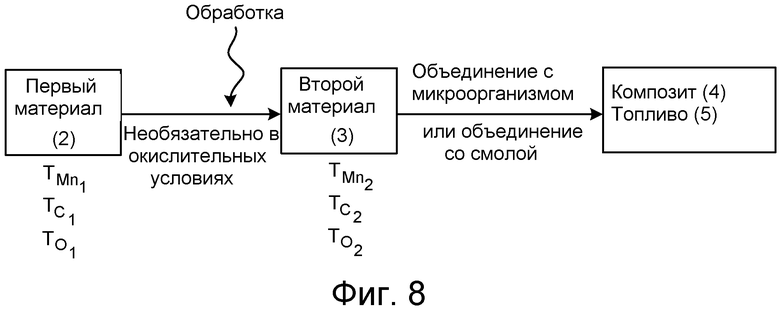

На ФИГ.8 представлена блок-схема, иллюстрирующая последовательность обработки для переработки сырья.

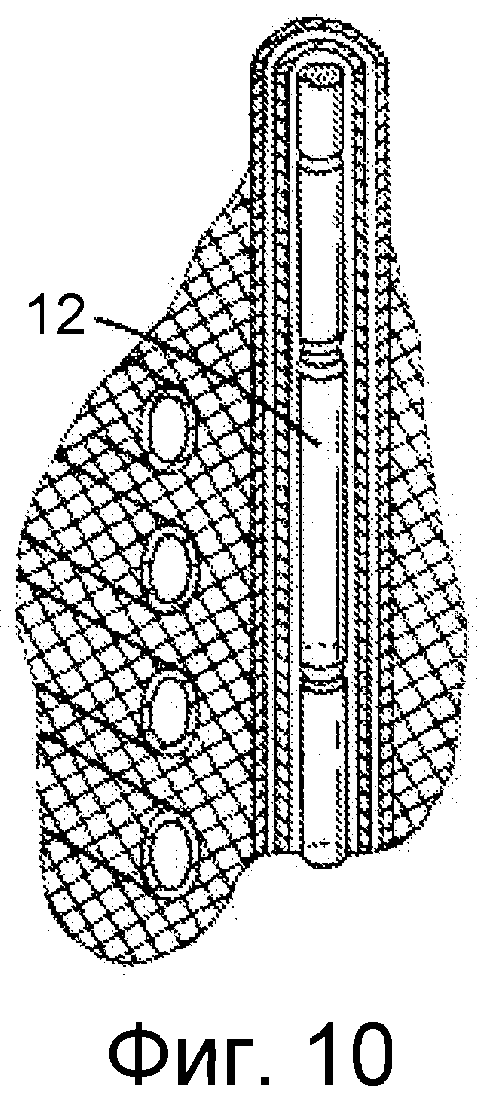

На ФИГ.9 представлен перспективный вид в сечении гамма-излучателя, находящегося в бетонном хранилище.

На ФИГ.10 представлен увеличенный перспективный вид области R ФИГ.9.

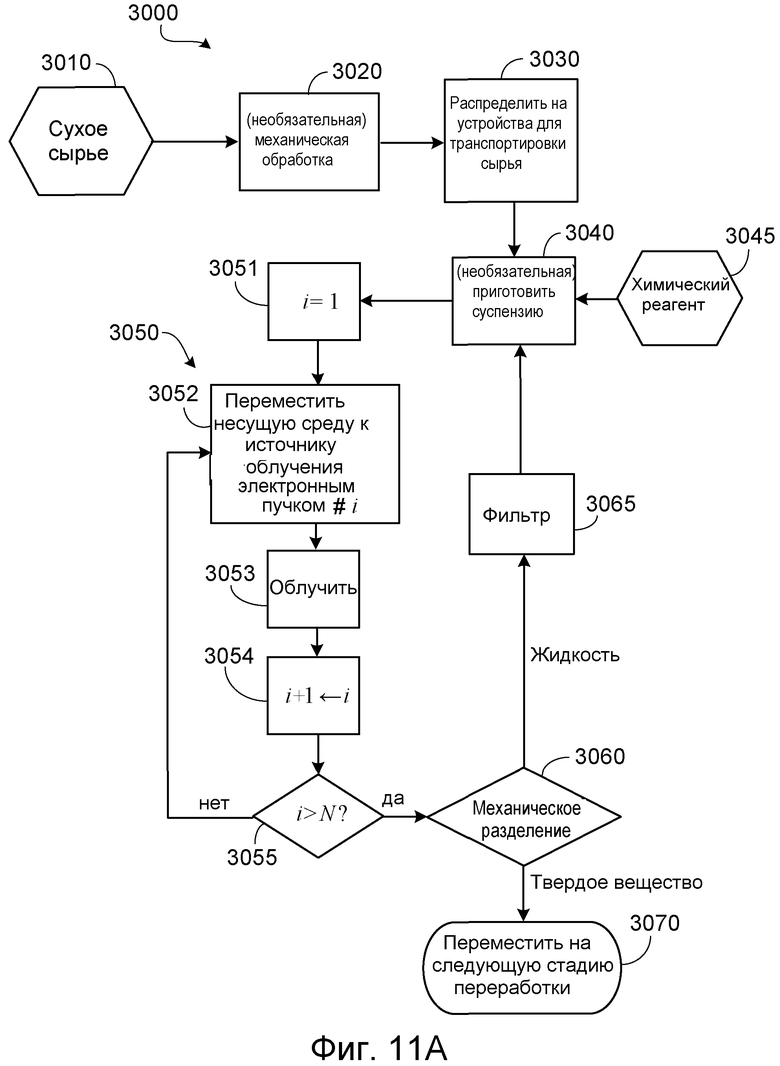

На ФИГ.11A представлена блок-схема, иллюстрирующая последовательность предварительной обработки сырья облучением пучком электронов.

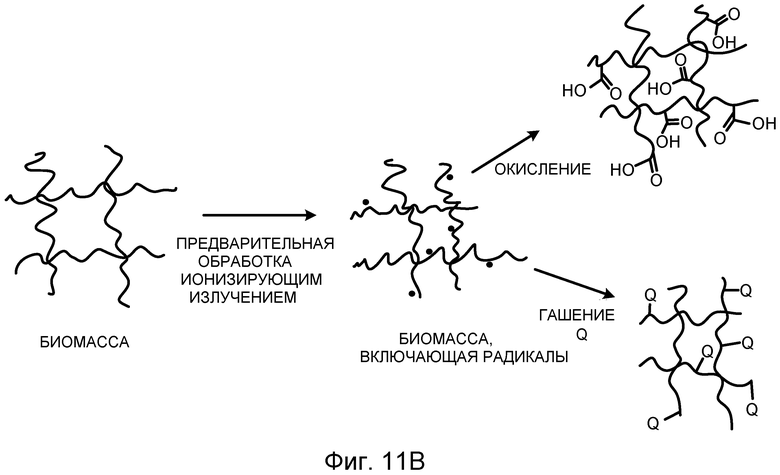

На ФИГ.11B показано схематичное представление ионизированной биомассы, а затем окисленной или гашеной.

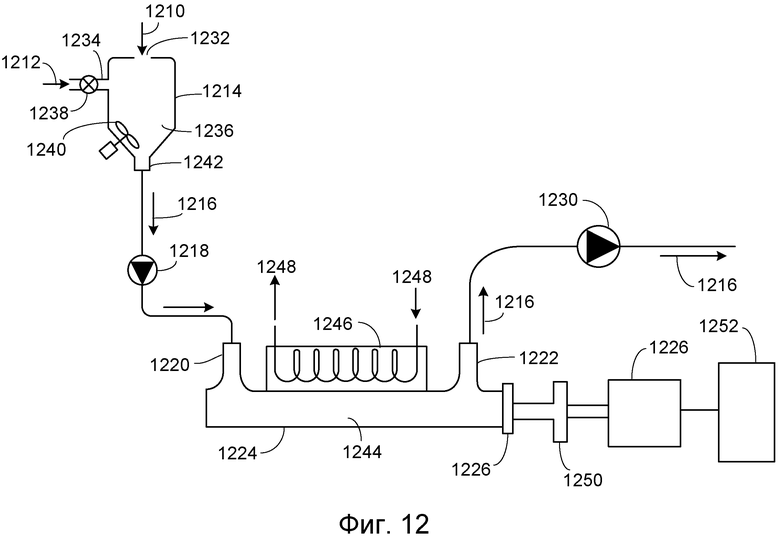

На ФИГ.12 представлен схематичный вид системы для обработки ультразвуком технологического потока целлюлозного материала в жидкой среде.

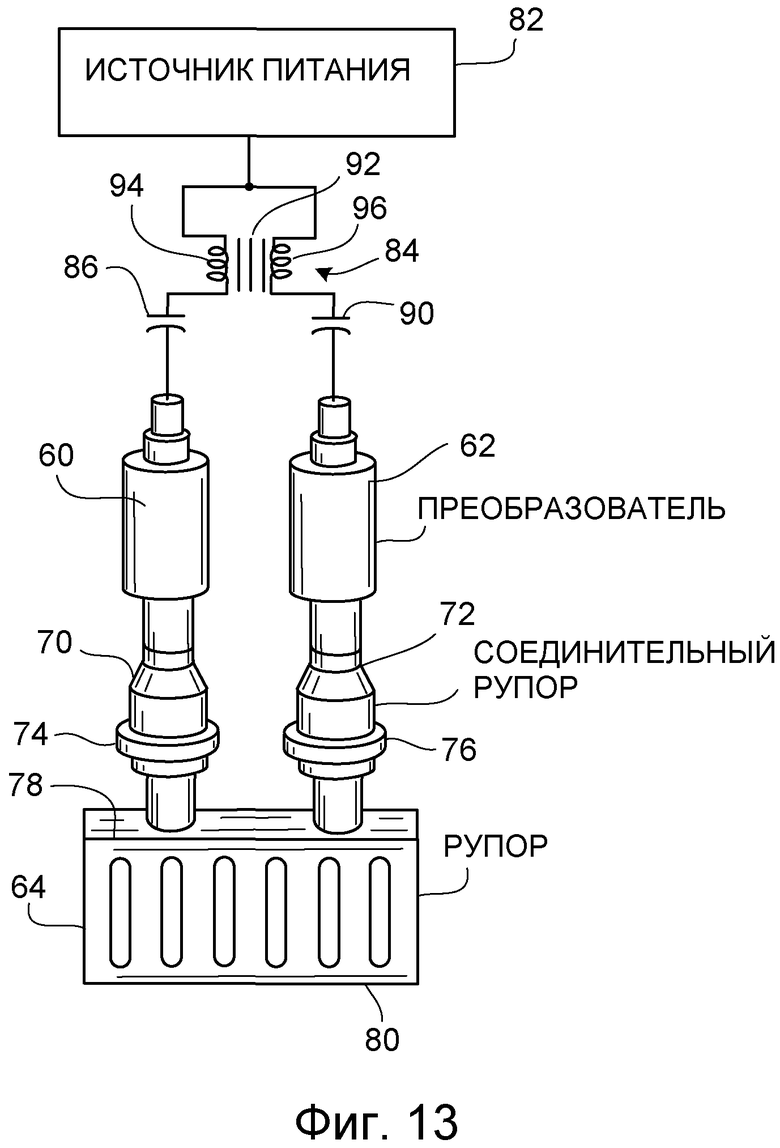

На ФИГ.13 представлен схематичный вид устройства для обработки ультразвуком, имеющего два преобразователя, присоединенных к одному рупору.

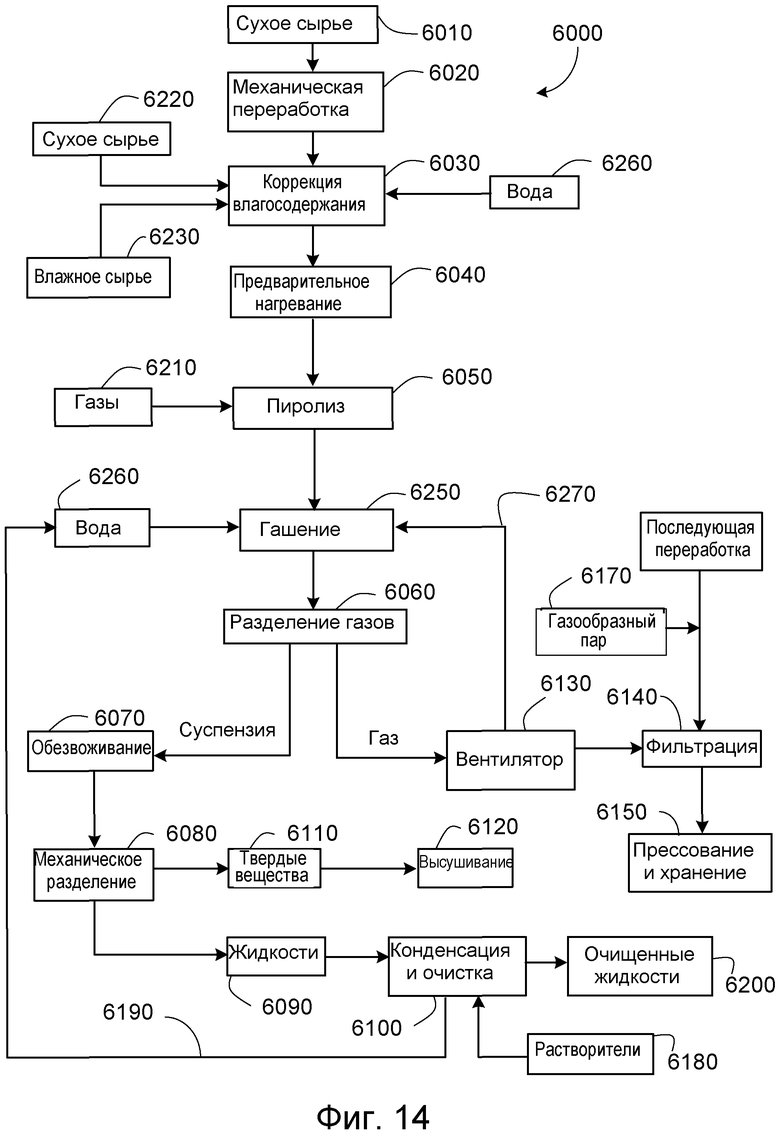

На ФИГ.14 представлена блок-схема, иллюстрирующая систему для пиролитической предварительной обработки сырья.

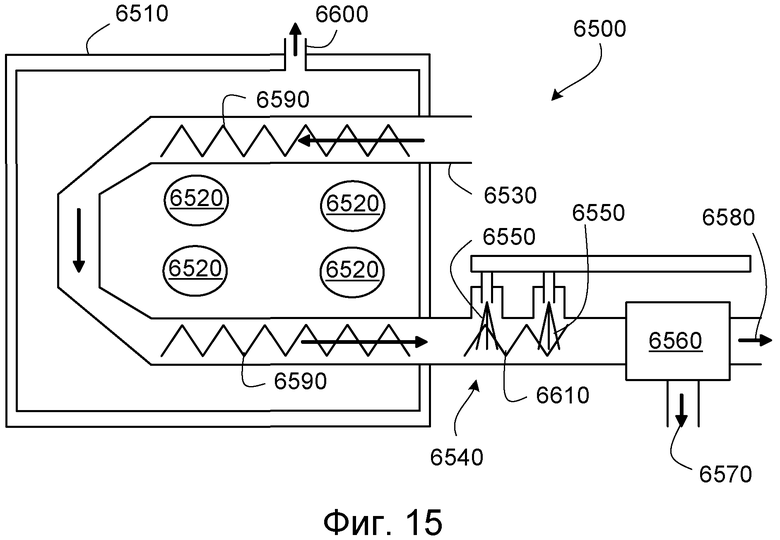

На ФИГ.15 представлен в поперечном разрезе боковой вид камеры для пиролиза.

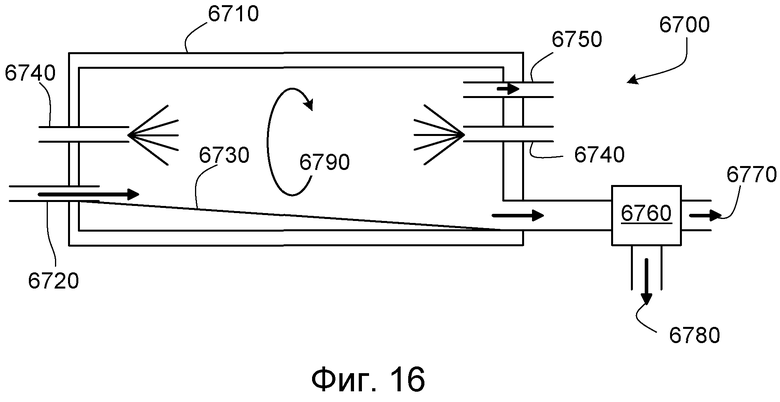

На ФИГ.16 представлен в поперечном разрезе боковой вид камеры для пиролиза.

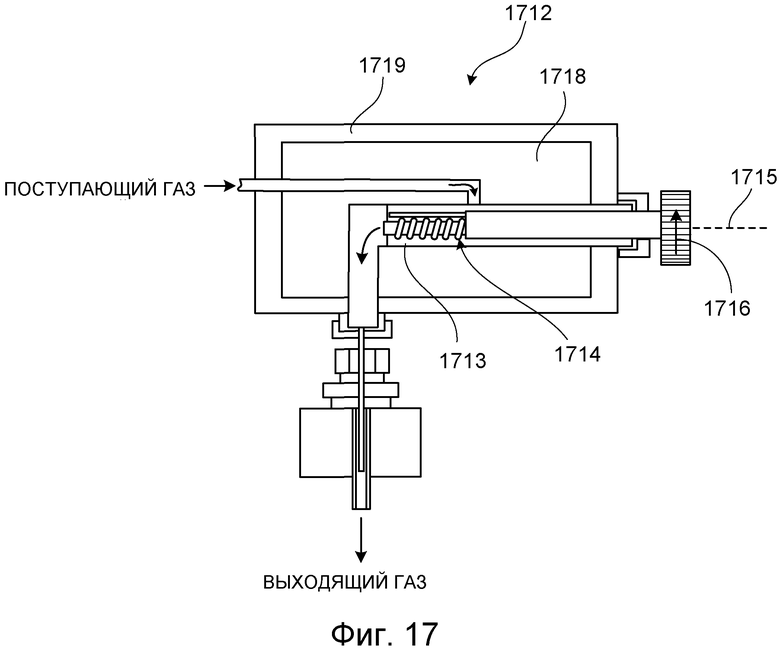

На ФИГ.17 представлен в поперечном разрезе боковой вид пиролизера, который включает нагревательную нить.

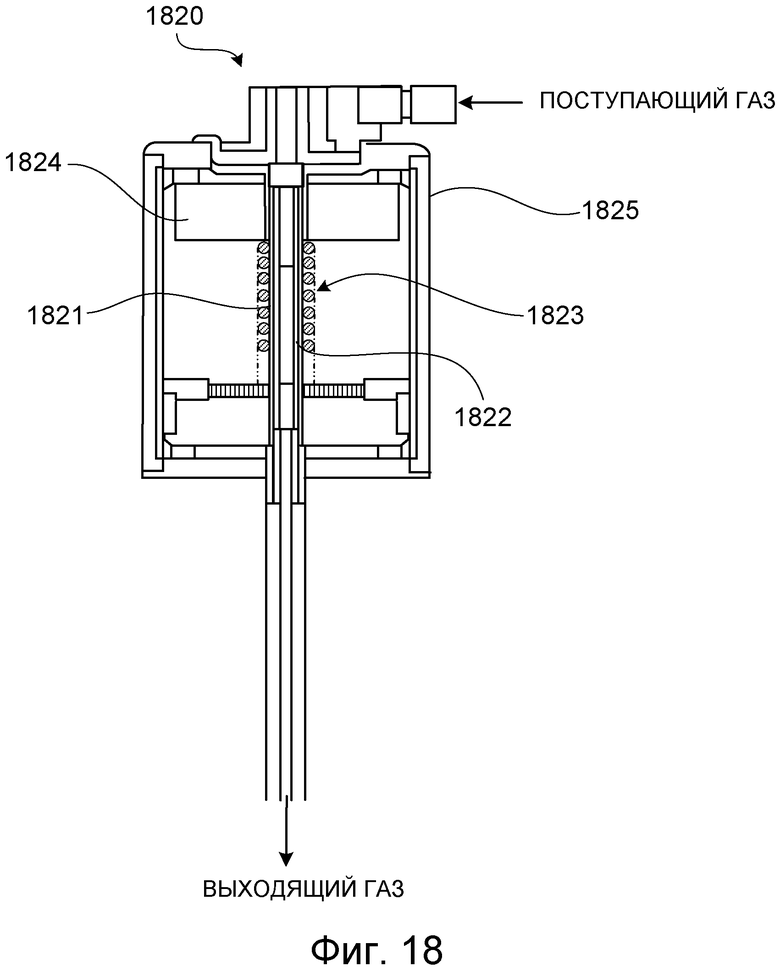

На ФИГ.18 представлен схематично в поперечном разрезе боковой вид пиролизера по точке Кюри.

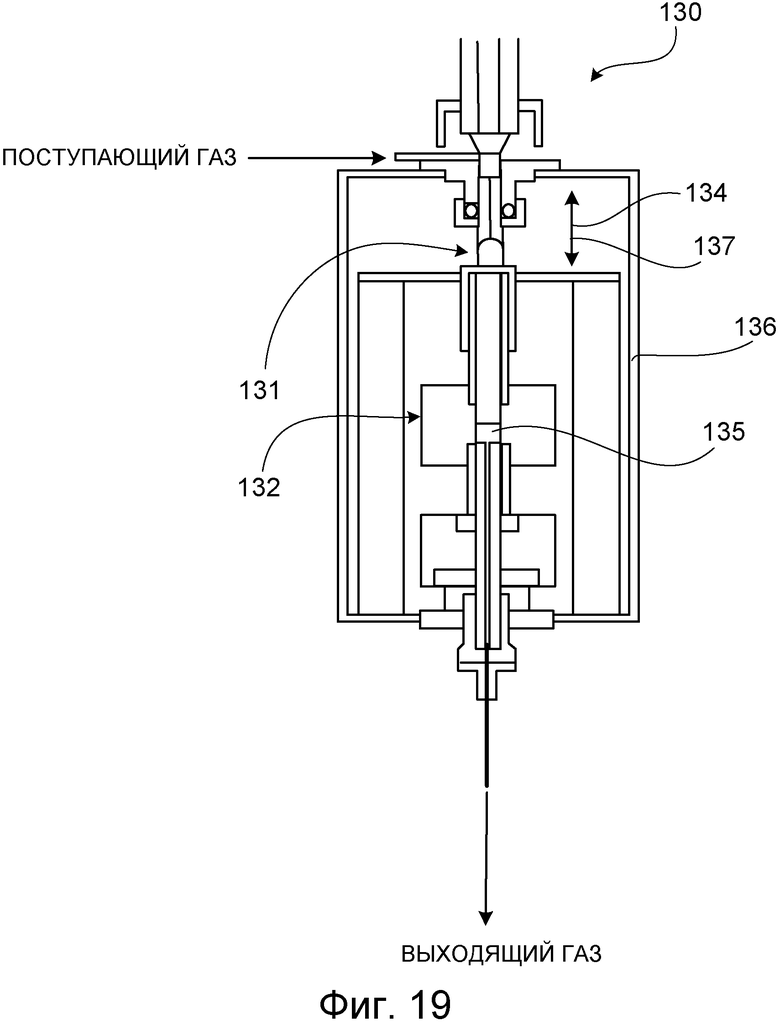

На ФИГ.19 представлен схематично в поперечном разрезе боковой вид печного пиролизера.

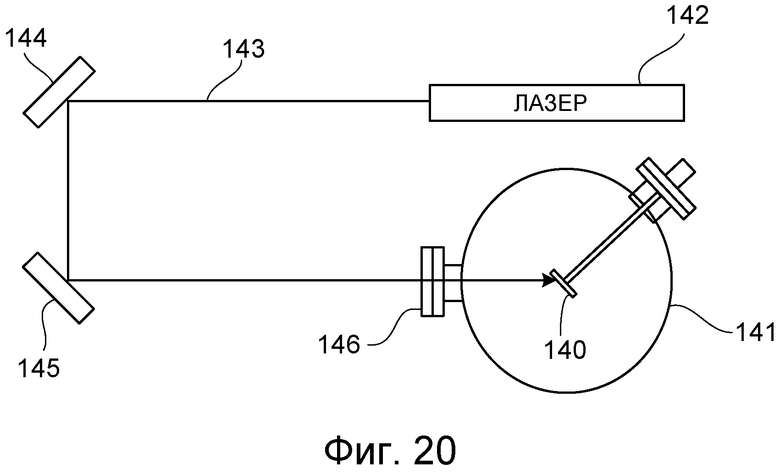

На ФИГ.20 представлен схематично в поперечном разрезе вид сверху лазерного устройства для пиролиза.

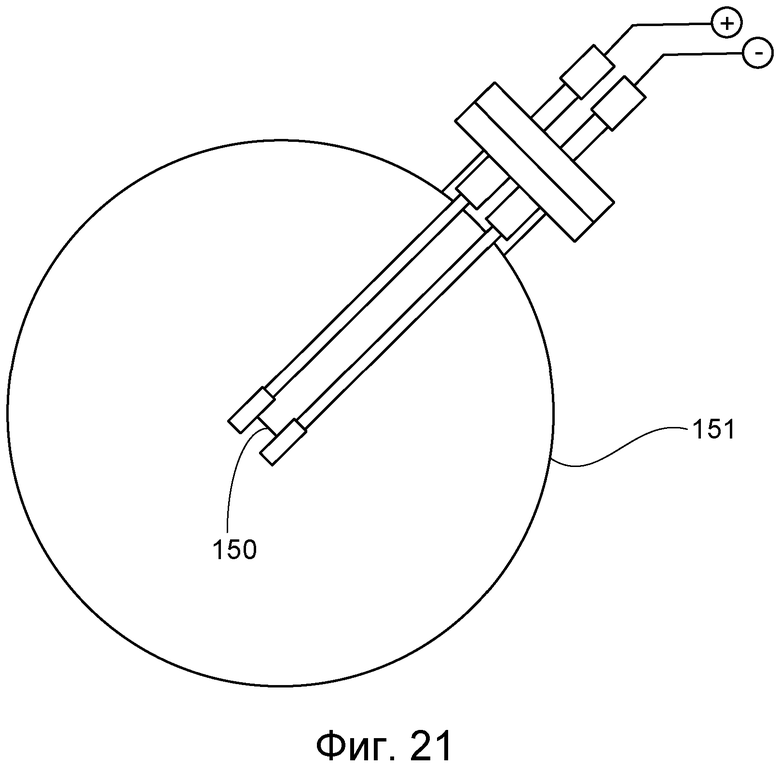

На ФИГ.21 представлен схематично в поперечном разрезе вид сверху устройства для мгновенного пиролиза с вольфрамовой нитью.

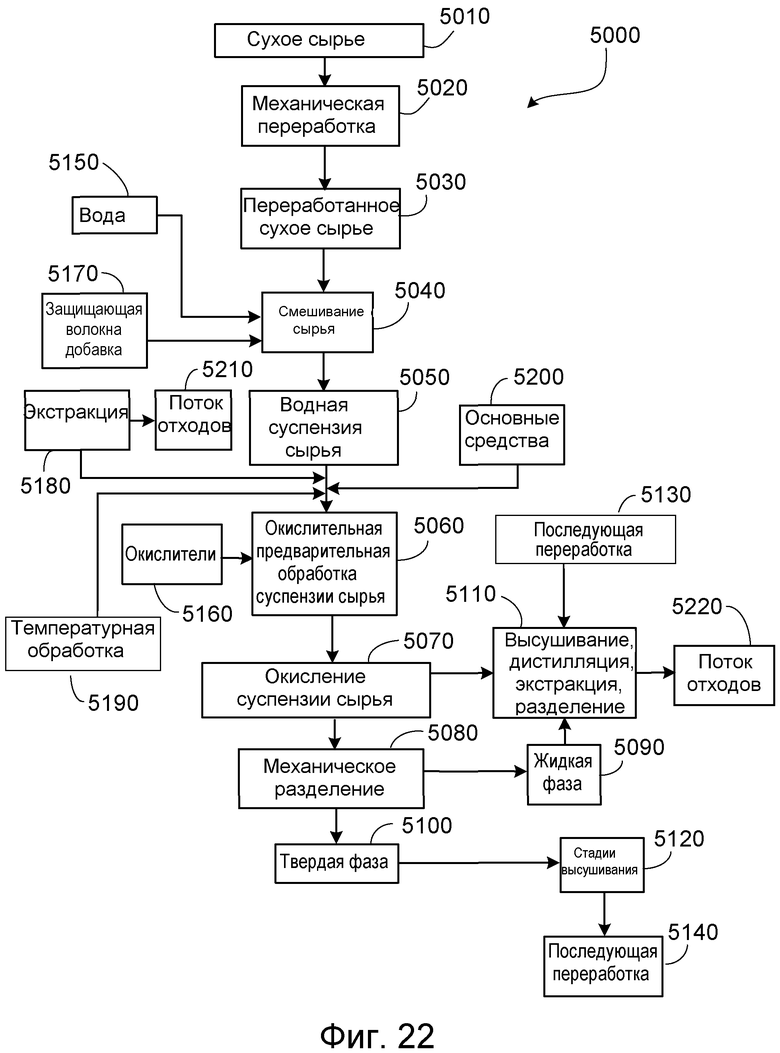

На ФИГ.22 представлена блок-схема, иллюстрирующая систему для окислительной предварительной обработки сырья.

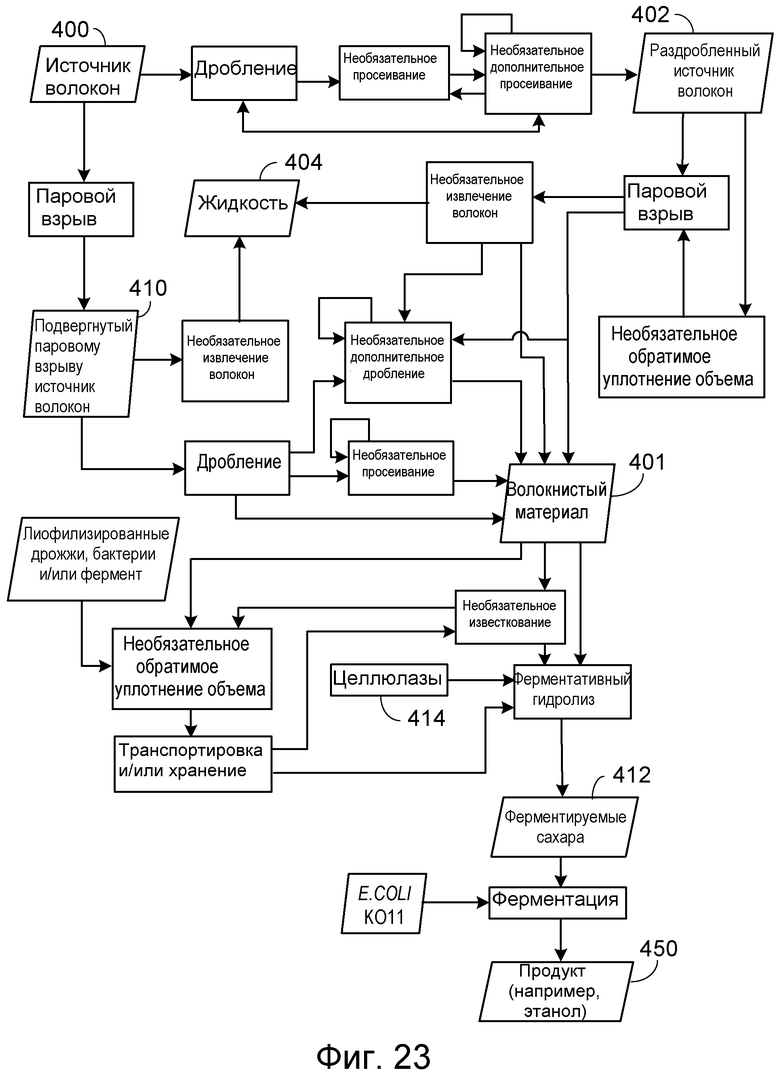

На ФИГ.23 представлена блок-схема, иллюстрирующая общий вид процесса конвертирования источника волокна в продукт, например этанол.

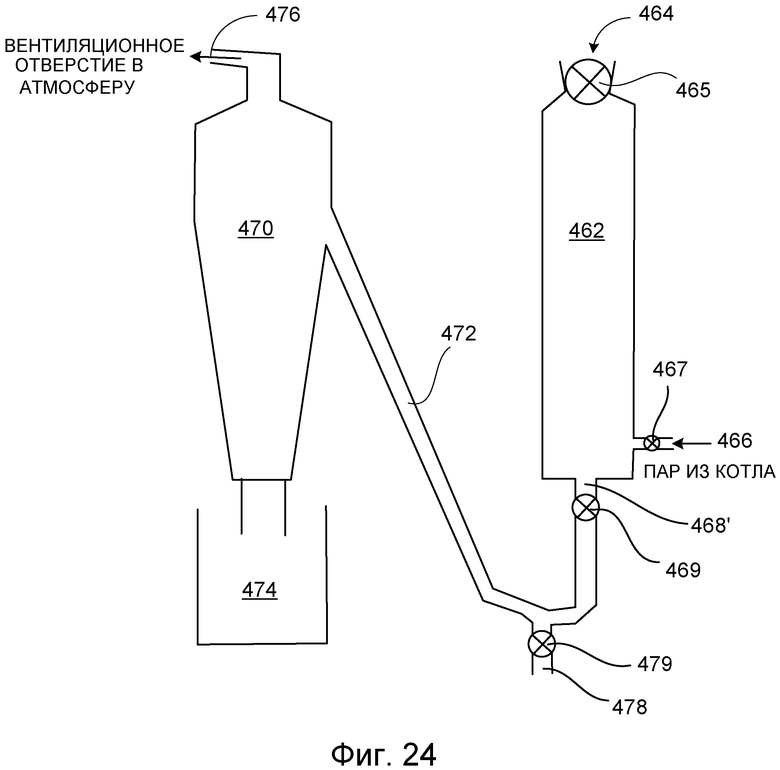

На ФИГ.24 представлен схематично в поперечном разрезе вид устройства для парового взрыва.

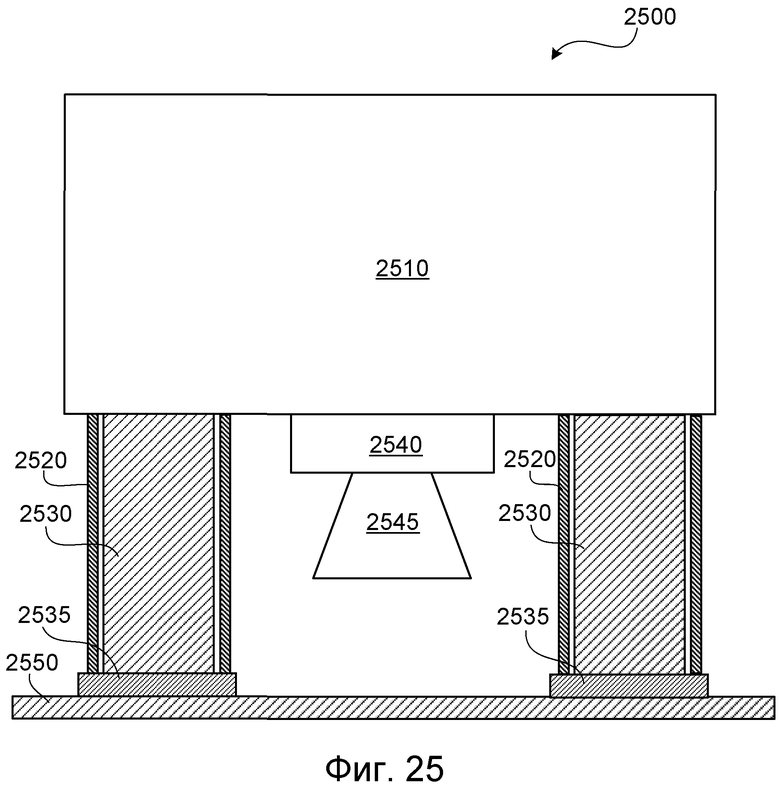

На ФИГ.25 представлен схематично в поперечном разрезе боковой вид гибридного устройства для обработки пучком электронов/ультразвуком.

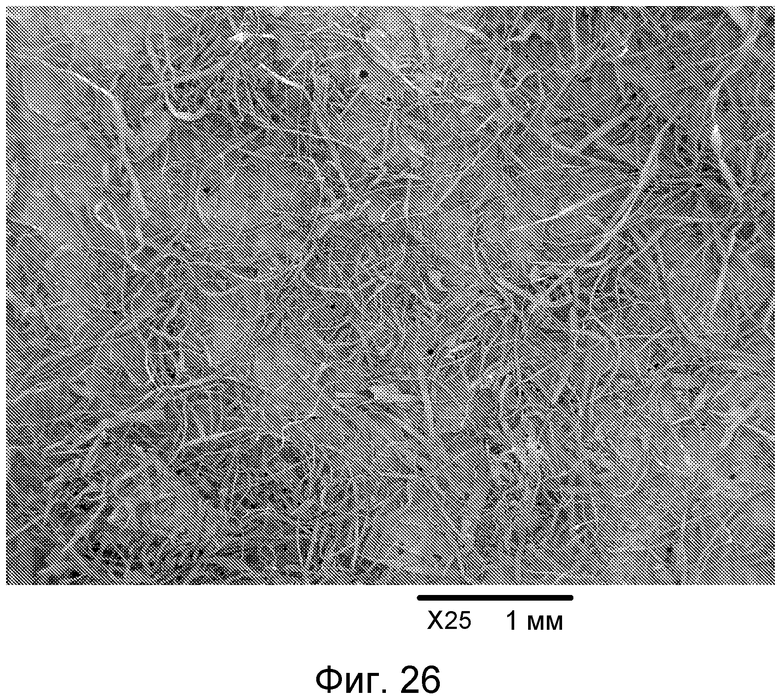

На ФИГ.26 представлен снимок, полученный с помощью сканирующего электронного микроскопа при увеличении 25X, волокнистого материала, полученного из бумаги с многослойным покрытием. Волокнистый материал получали на резательном устройстве с вращающимся ножом c использованием сита с отверстиями 1/8 дюйма (0,32 см).

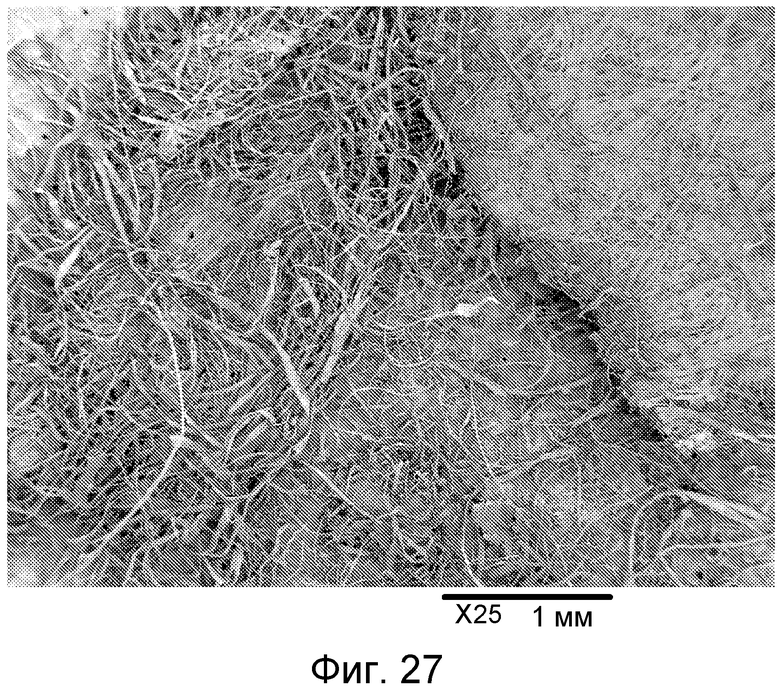

На ФИГ.27 представлен снимок, полученный с помощью сканирующего электронного микроскоп при увеличении 25X, волокнистого материала, полученного из отбеленного крафт-картона. Волокнистый материал получали на резательном устройстве с вращающимся ножом c использованием сита с отверстиями 1/8 дюйма (0,32 см).

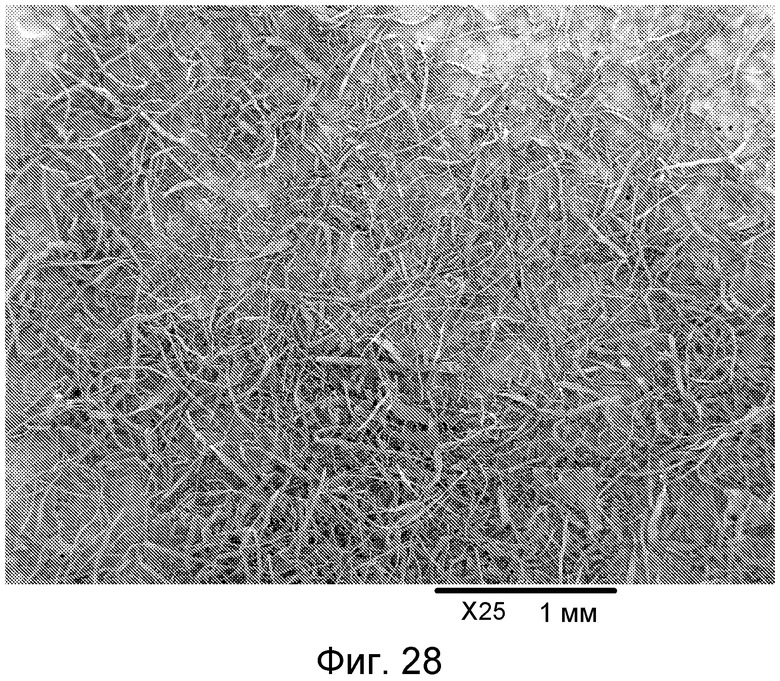

На ФИГ.28 представлен снимок, полученный с помощью сканирующего электронного микроскопа при увеличении 25X, волокнистого материала, полученного из отбеленного крафт-картона. Волокнистый материал дважды дробили на резательном устройстве с вращающимся ножом с использованием сита с отверстиями 1/16 дюйма (0,16 см) при каждом дроблении.

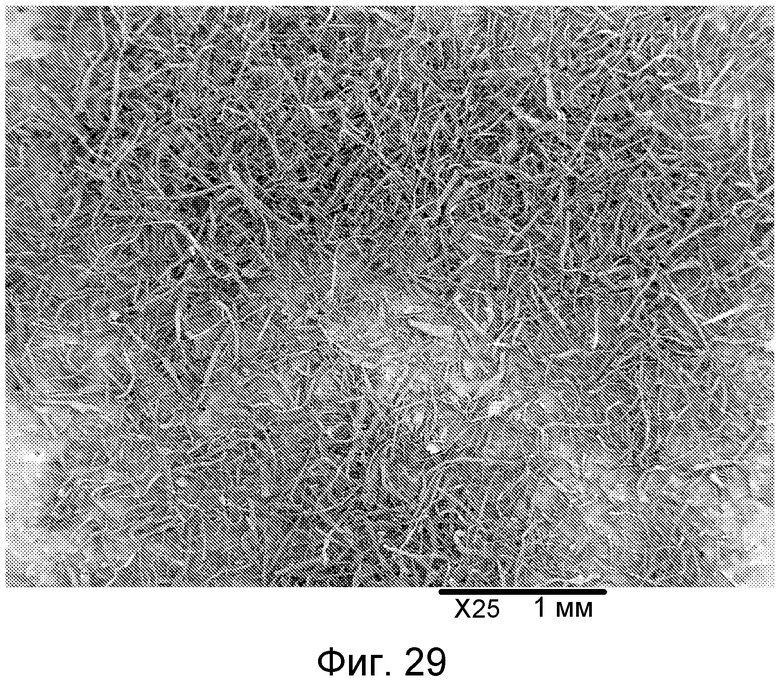

На ФИГ.29 представлен снимок, полученный с помощью сканирующего электронного микроскопа при увеличении 25X, волокнистого материала, полученного из отбеленного крафт-картона. Волокнистый материал три раза дробили на резательном устройстве с вращающимся ножом. В ходе первого дробления использовали сито 1/8 дюйма (0,32 см); в ходе второго дробления использовали сито 1/16 дюйма (0,16 см) и в ходе третьего дробления использовали сито 1/32 дюйма (0,08 см).

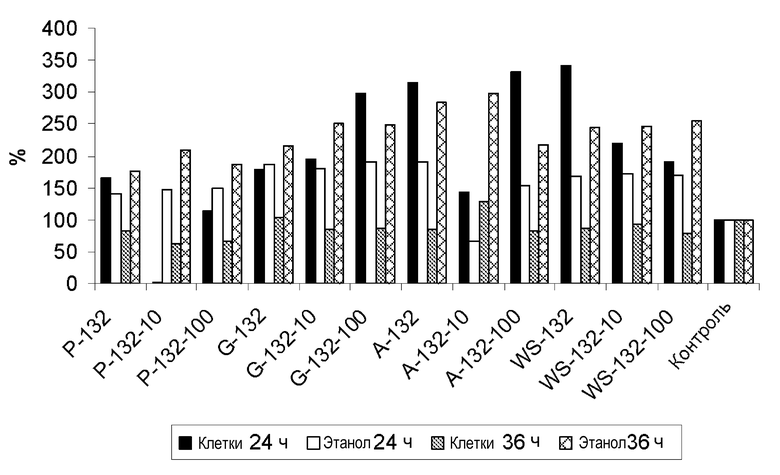

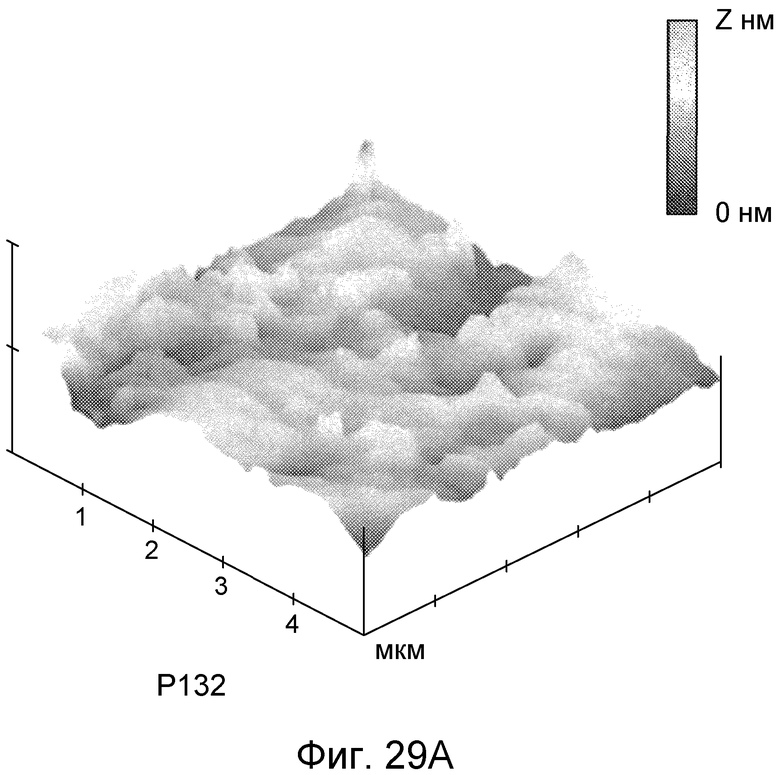

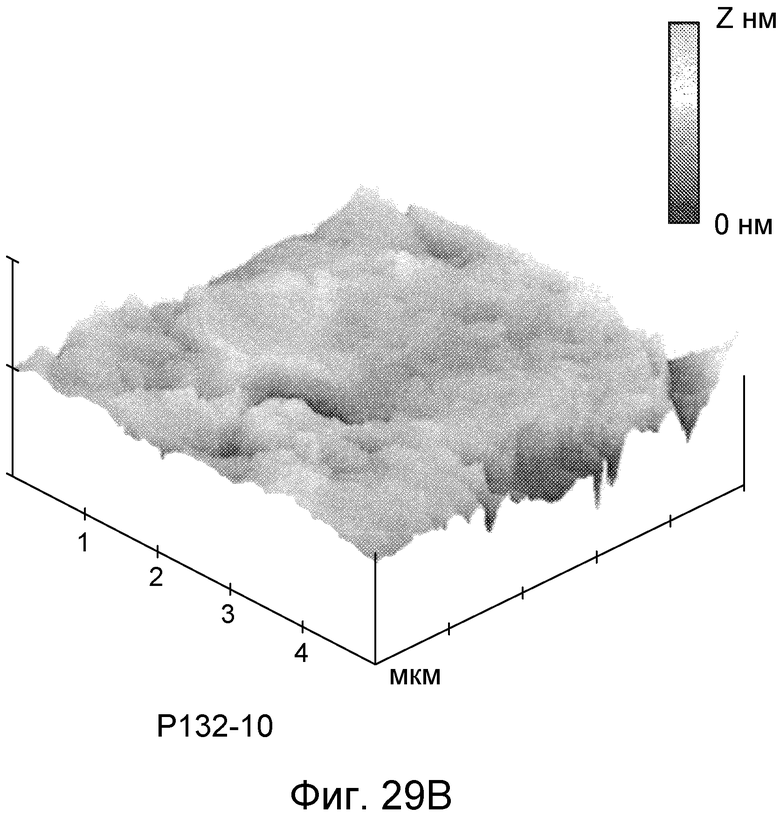

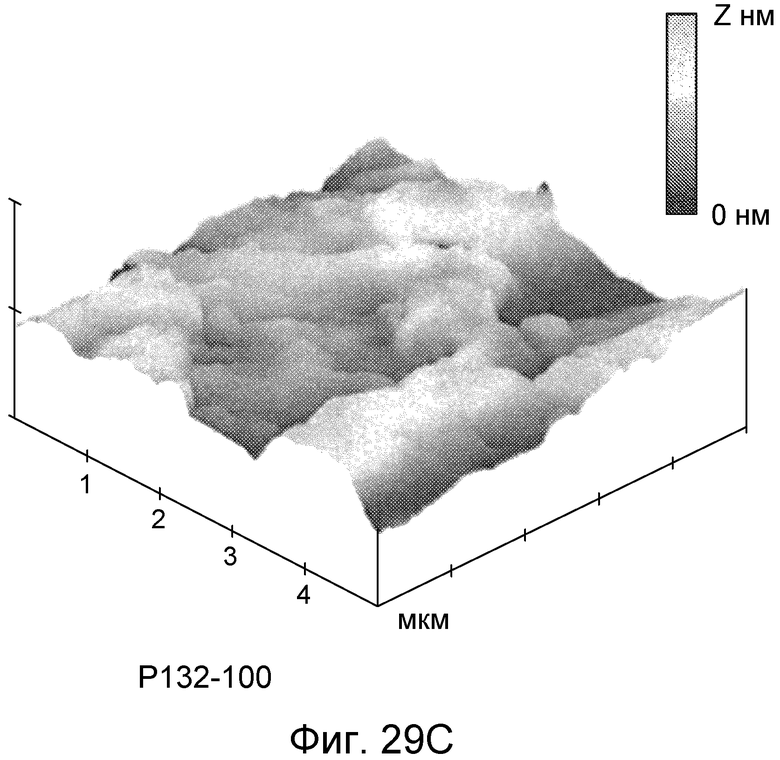

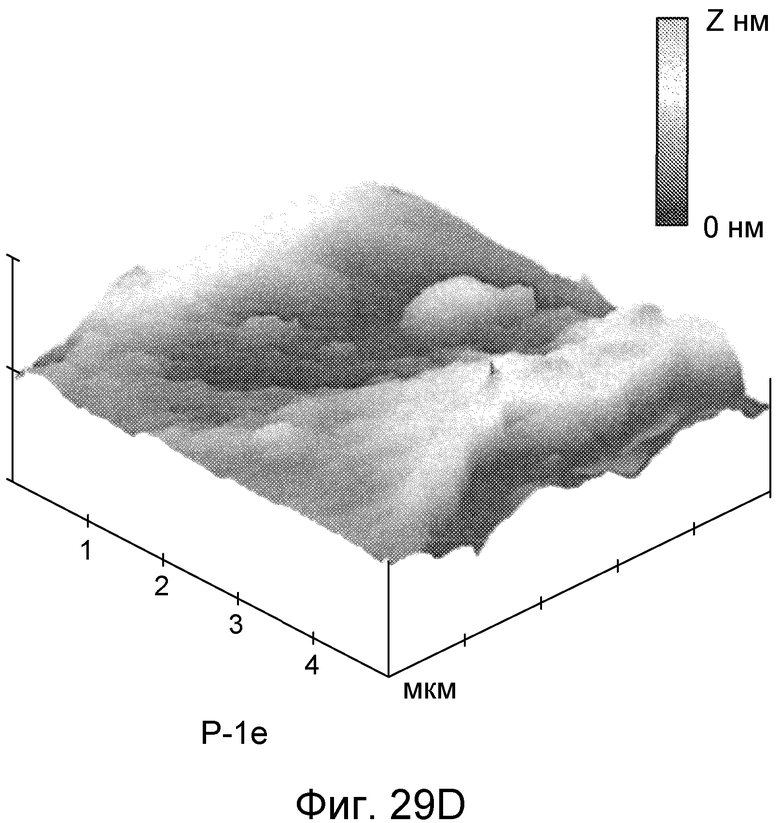

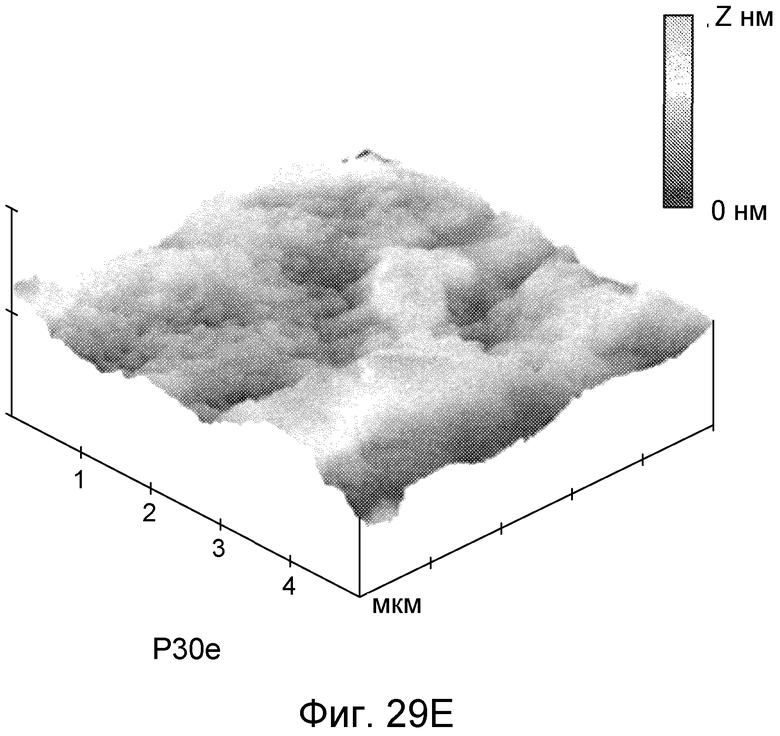

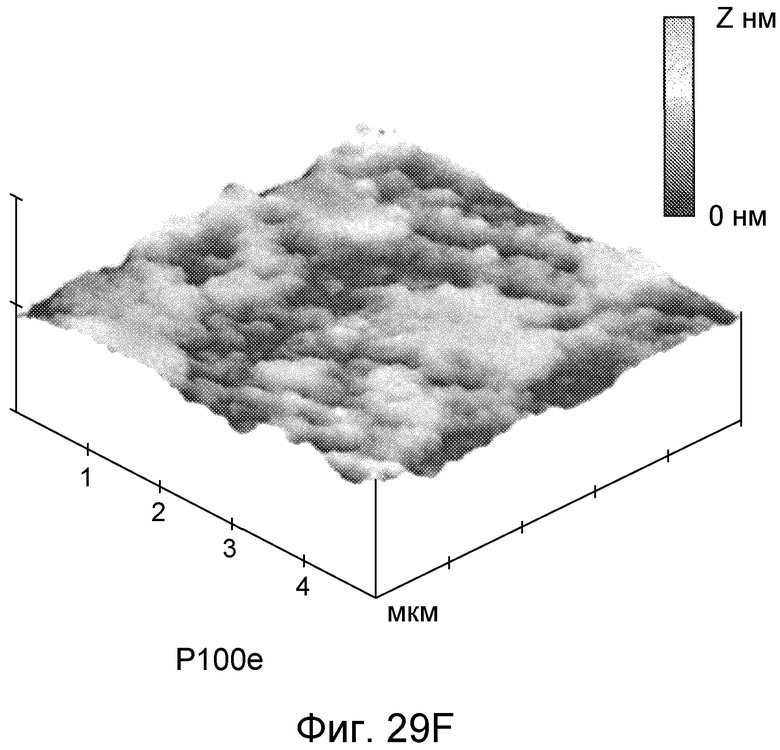

На ФИГ.29A-29F представлены 3-D спектры Рамана поверхности волокон из образцов P132, P132-10, P132-100, P-1e, P-30e и P-100e, соответственно.

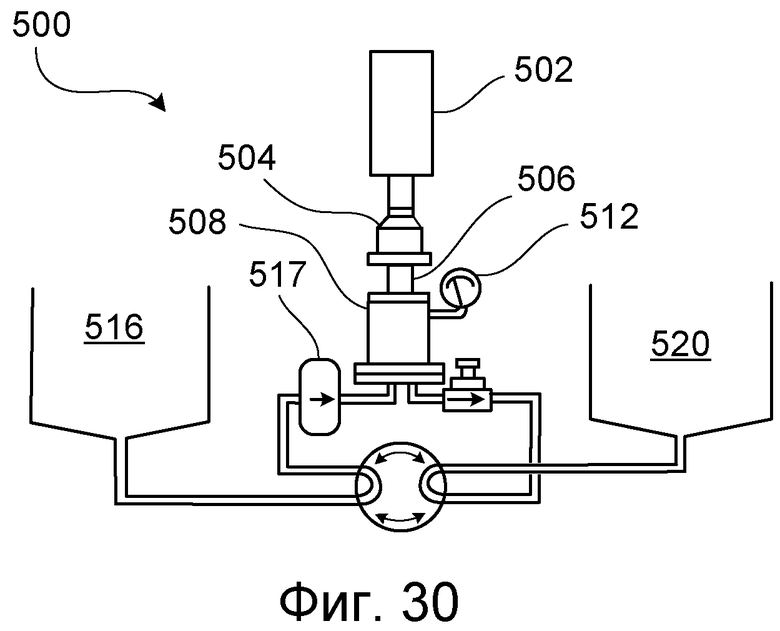

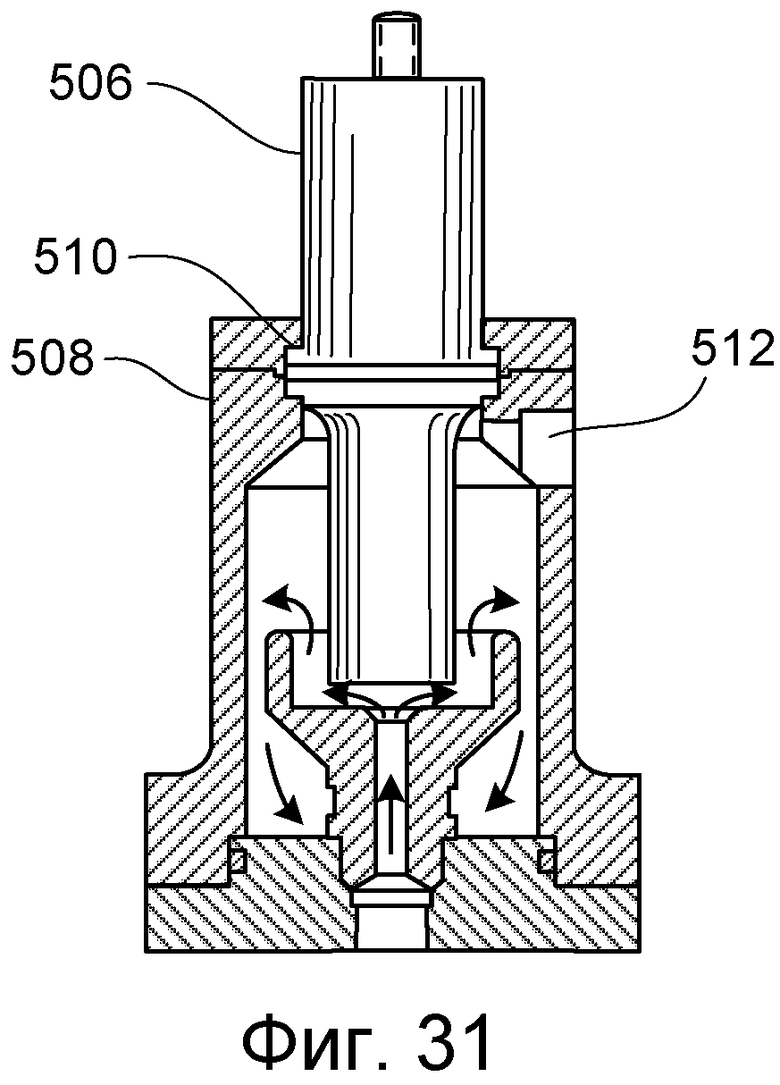

На ФИГ.30 представлен схематичный боковой вид устройства для обработки ультразвуком, а на ФИГ.31 представлен в поперечном разрезе вид через ячейку для переработки ФИГ.30.

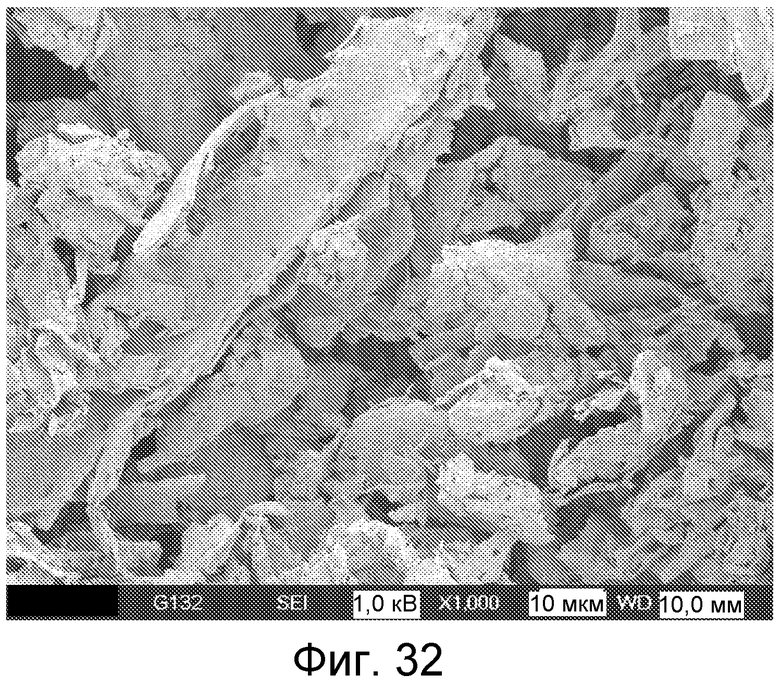

На ФИГ.32 представлен снимок, полученный с помощью сканирующего электронного микроскопа при увеличении 1000X, волокнистого материала, полученного путем дробления проса на резательном устройстве с вращающимся ножом, а затем пропускания раздробленного материала через сито 1/32 дюйма (0,08 см).

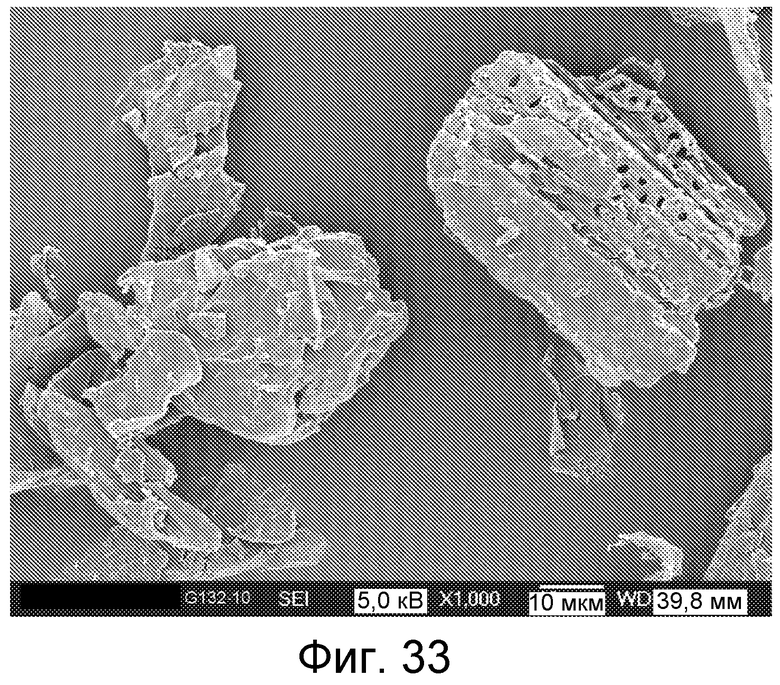

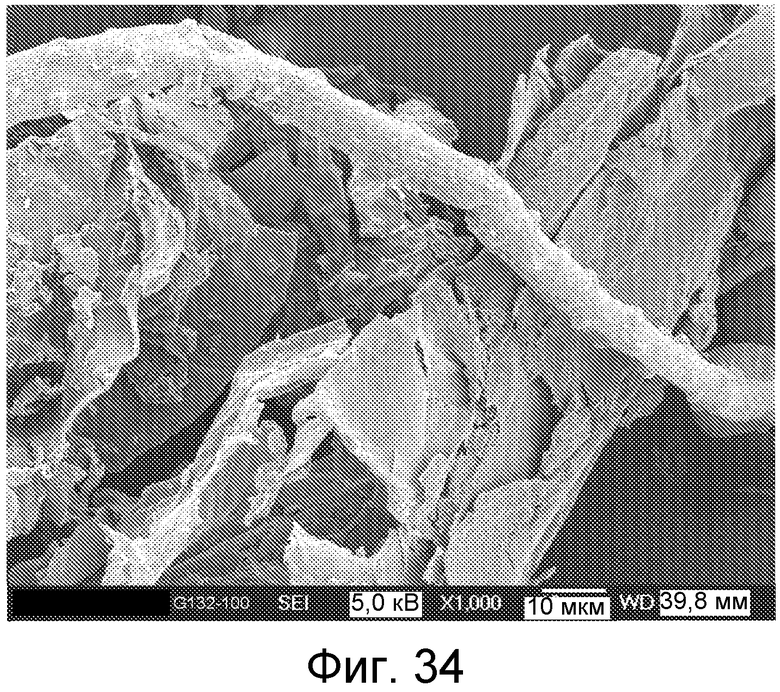

На ФИГ.33 и 34 представлены снимки, полученные с помощью сканирующего электронного микроскопа при увеличении 1000X, волокнистого материала ФИГ.32 после облучения гамма-лучами в дозе 10 Мрад и 100 Мрад, соответственно.

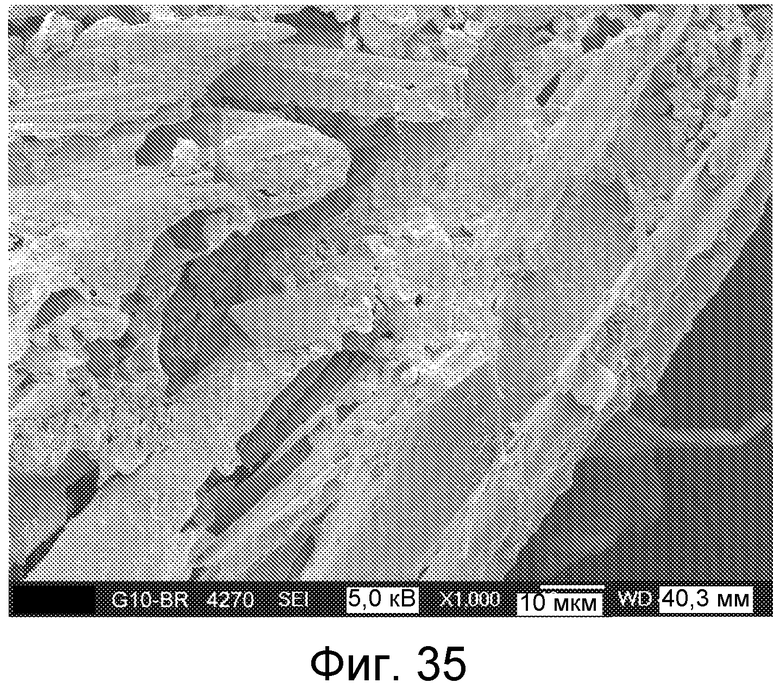

На ФИГ.35 представлены снимки, полученные с помощью сканирующего электронного микроскопа при увеличении 1000X, волокнистого материала ФИГ.32 после облучения дозой 10 Мрад и обработки ультразвуком.

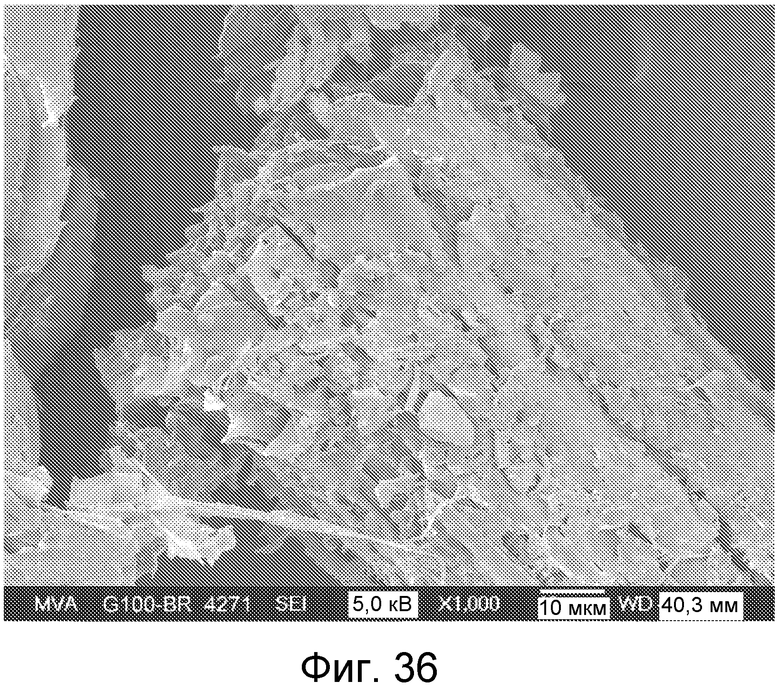

На ФИГ.36 представлены снимки, полученные с помощью сканирующего электронного микроскопа при увеличении 1000X, волокнистого материала ФИГ.32 после облучения дозой 100 Мрад и обработки ультразвуком.

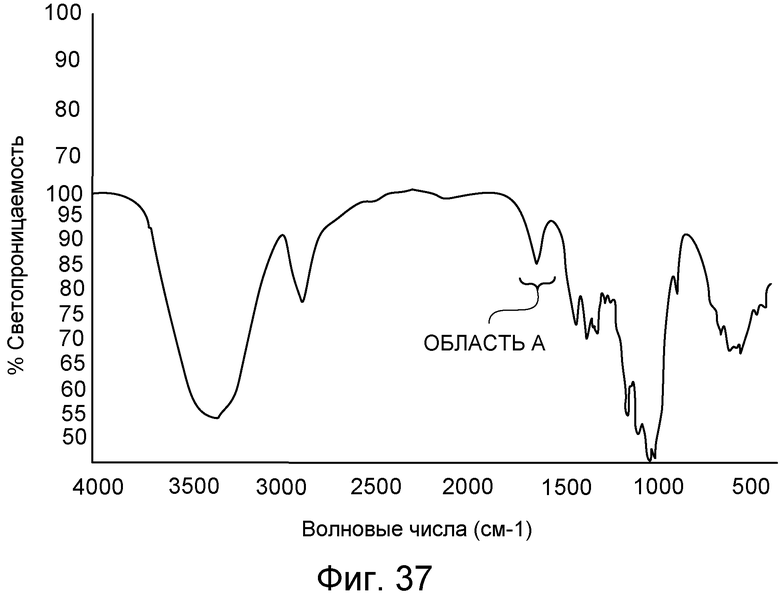

На ФИГ.37 представлен инфракрасный спектр крафт-картона, нарезанного на резательном устройстве с вращающимся ножом.

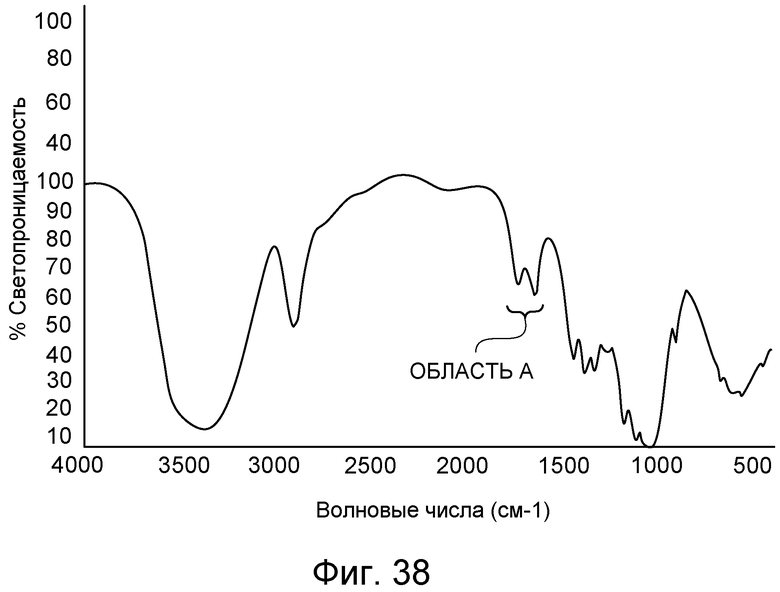

На ФИГ.38 представлен инфракрасный спектр крафт-бумаги ФИГ.37 после облучения гамма-излучением в дозе 100 Мрад.

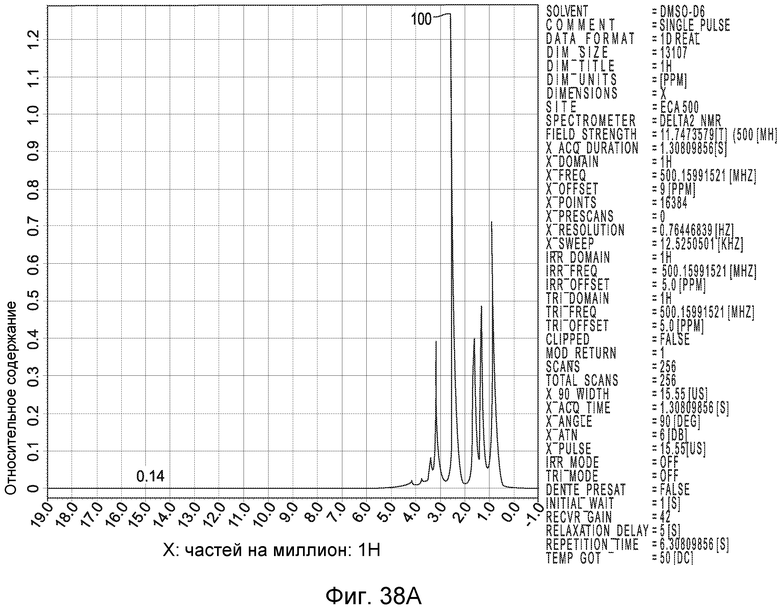

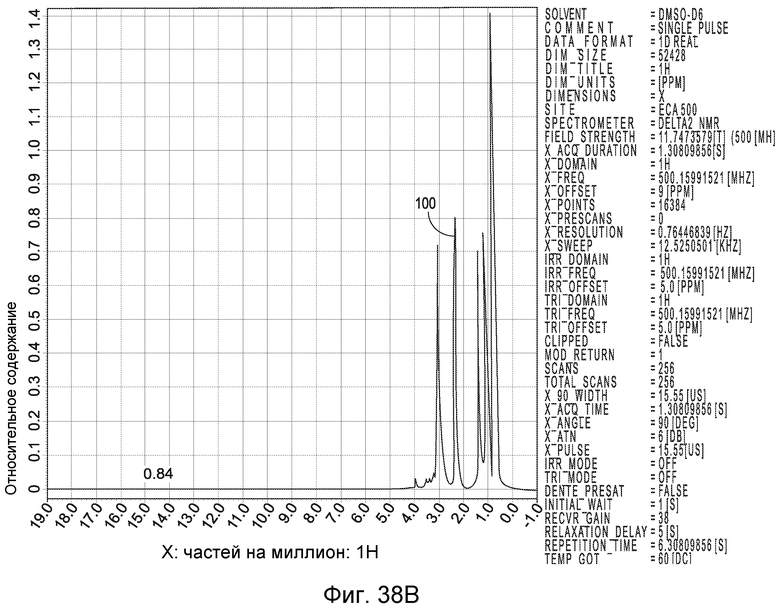

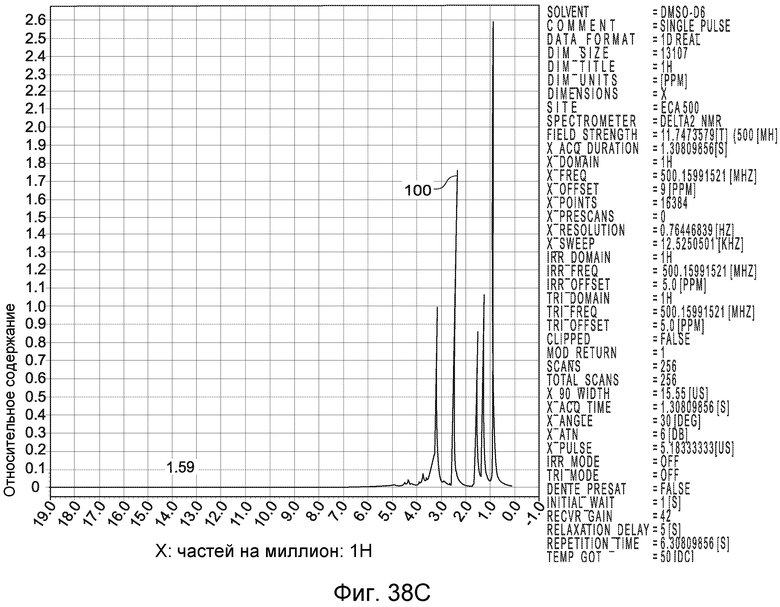

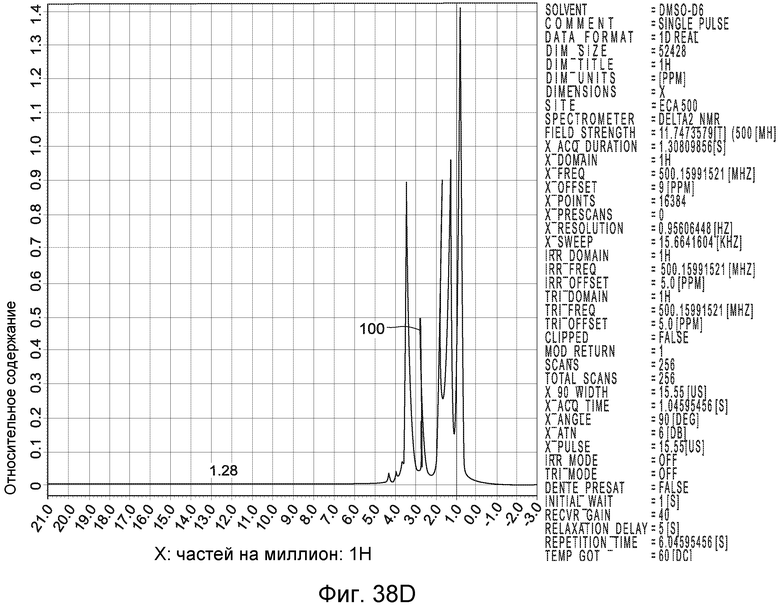

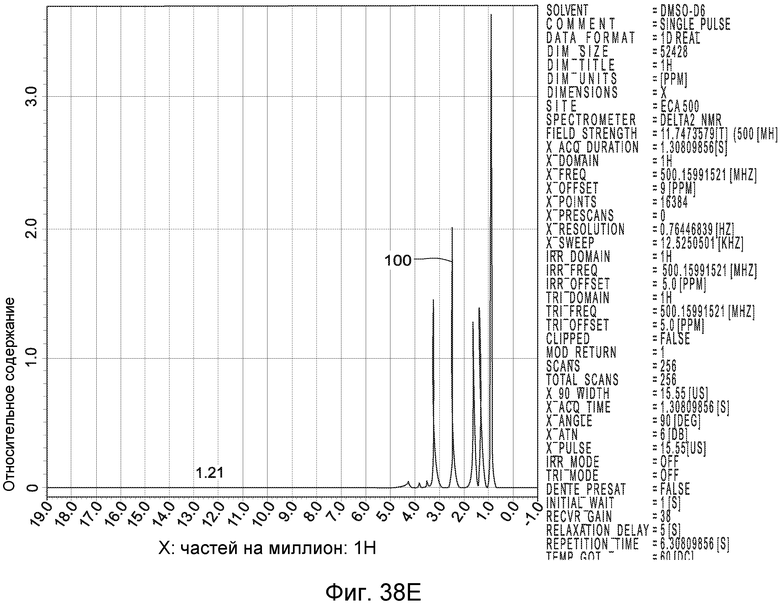

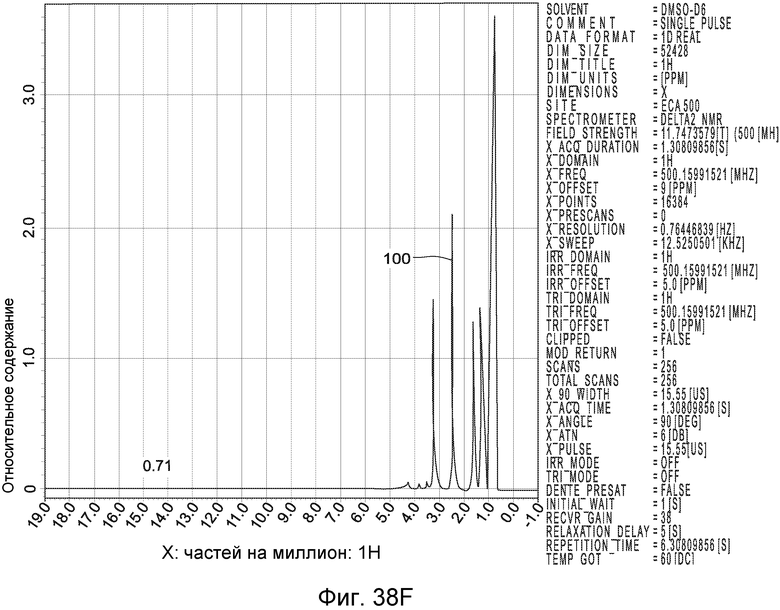

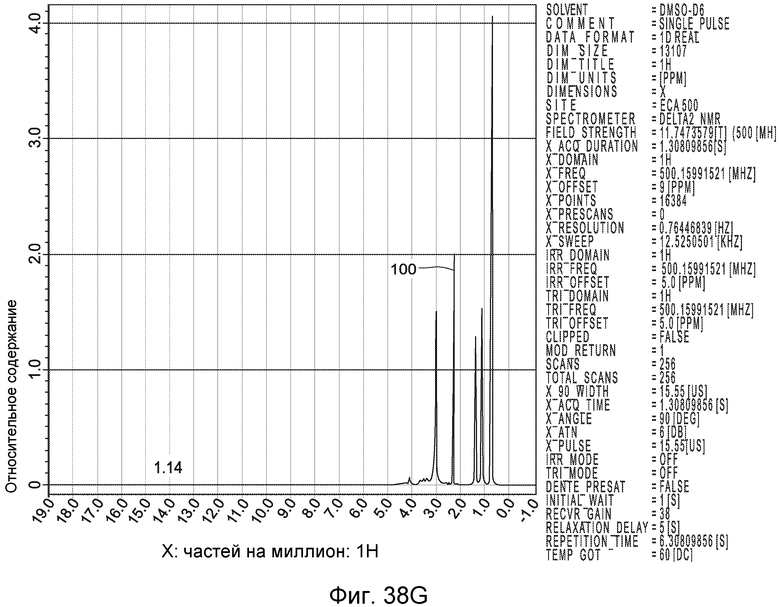

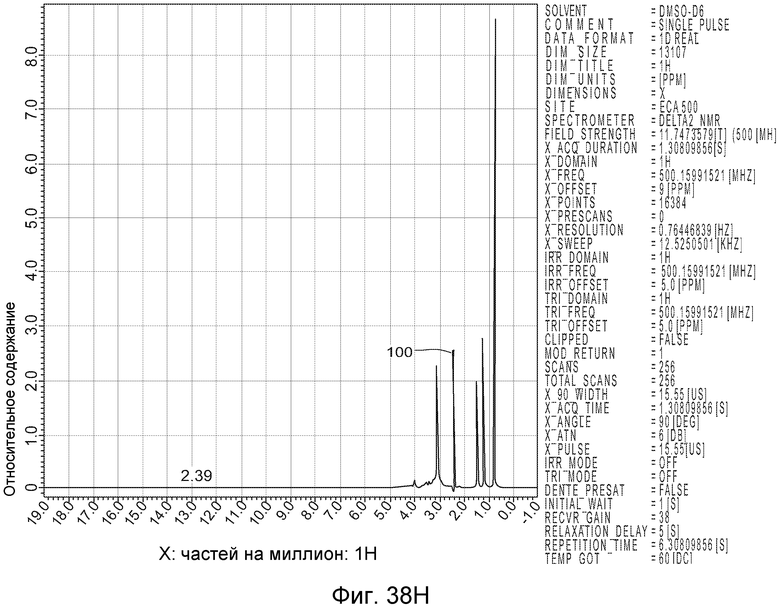

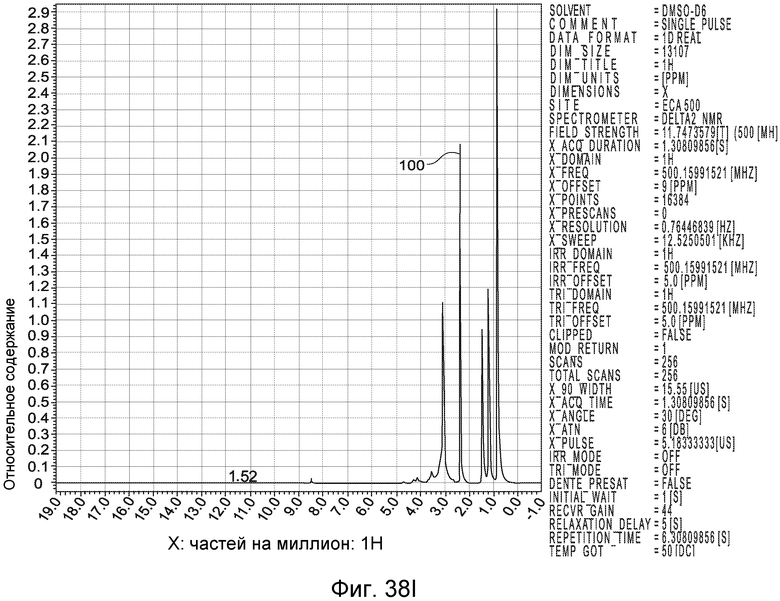

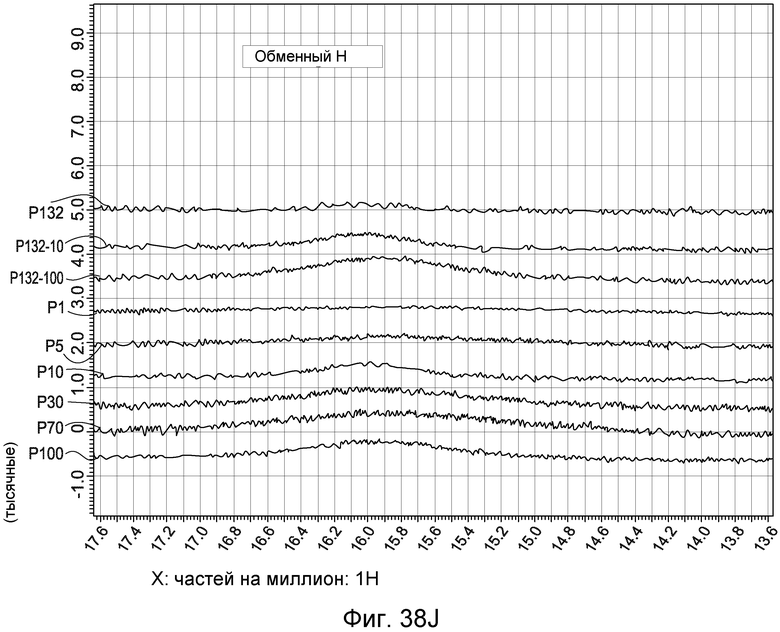

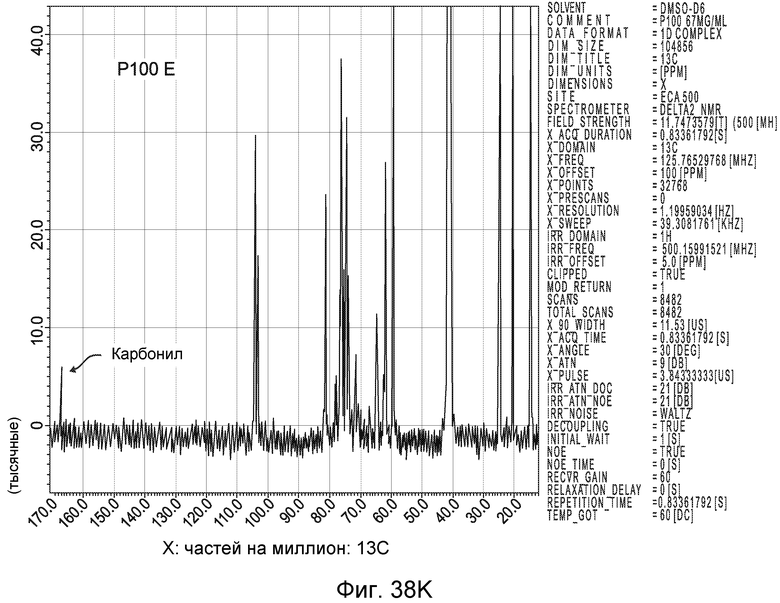

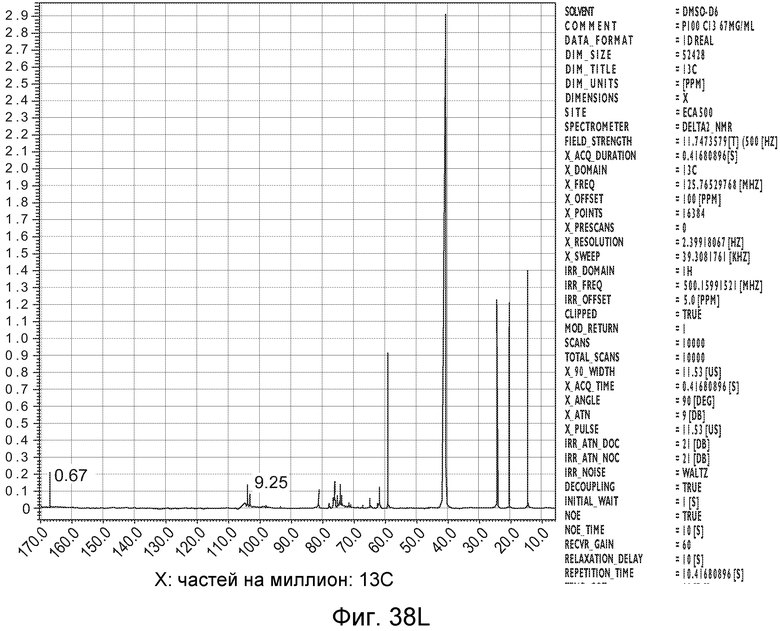

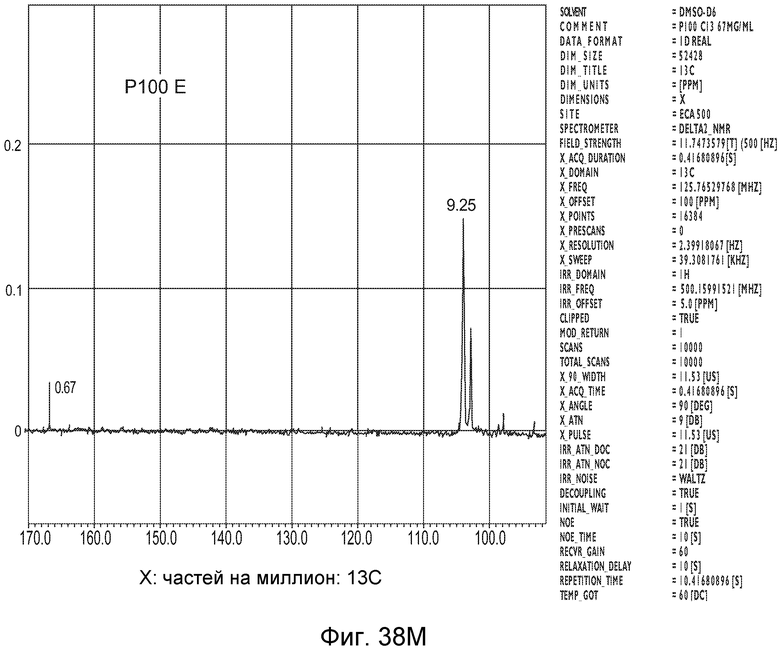

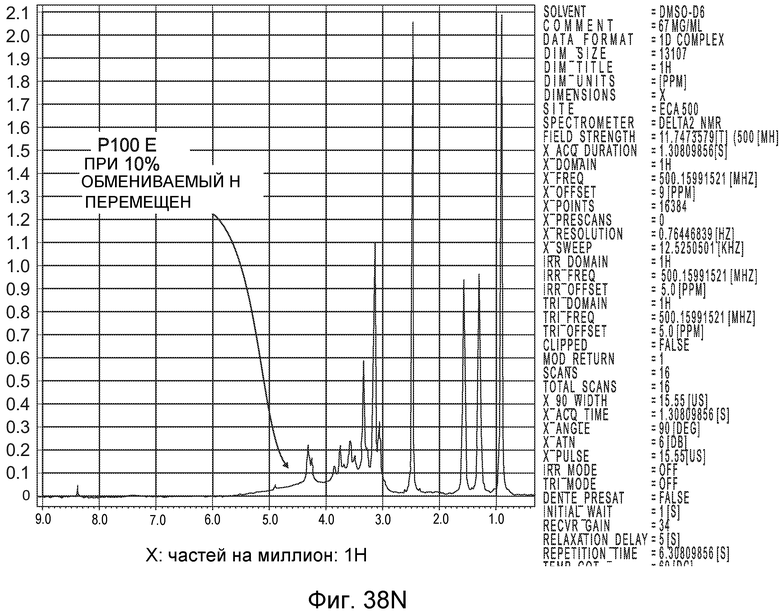

На ФИГ.38A-38I представлены спектры 1H-ЯМР для образцов P132, P132-10, P132-100, P-1e, P-5e, P-10e, P-30e, P-70e и P-100e в примере 23. На ФИГ.38J представлено сравнение обменного протона при ~16 м.д. на ФИГ. 8A-38I. На ФИГ.38K представлен 13C-ЯМР образца P-100e. На ФИГ.38L-38M представлены 13C-ЯМР образца P-100e с временем удержания 10 секунд. На ФИГ.38N представлен 1H-ЯМР образца P-100e в концентрации 10% масс./масс.

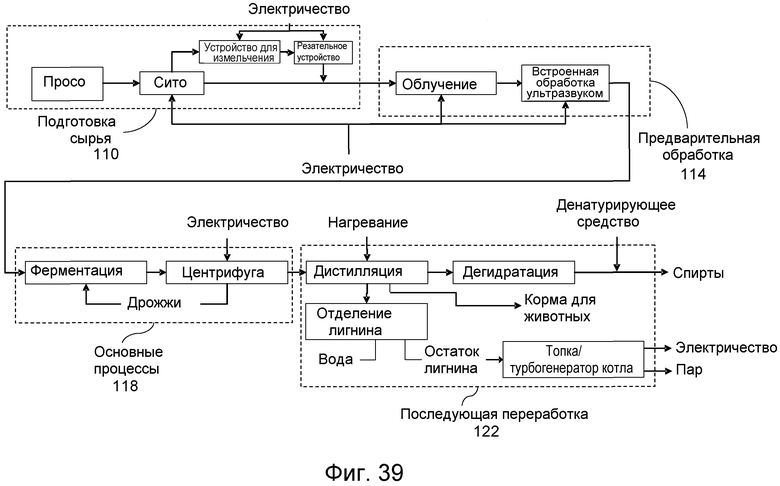

На ФИГ.39 представлен схематичный вид процесса конверсии биомассы.

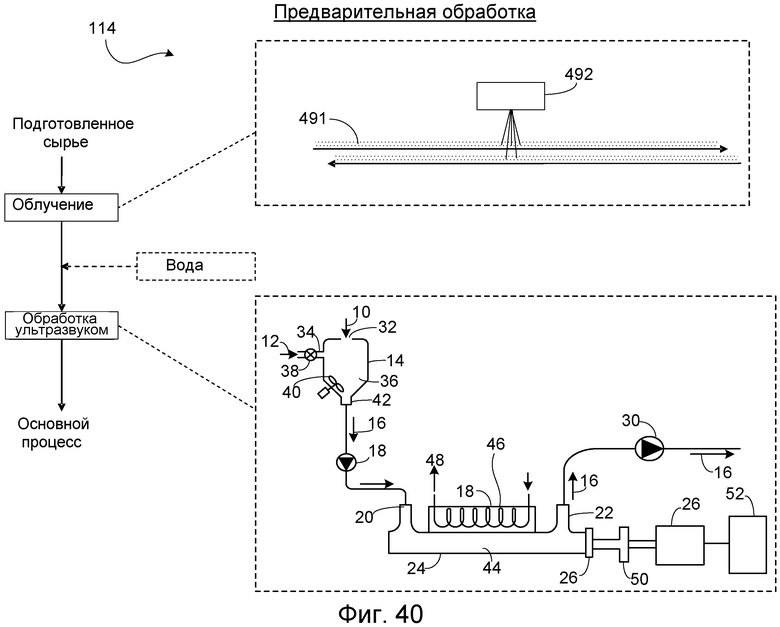

На ФИГ.40 представлен схематичный вид другого процесса конверсии биомассы.

ПОДРОБНОЕ ОПИСАНИЕ

Биомассу (например, растительную биомассу, такую как биомасса, которая представляет собой или включает один или несколько низкомолекулярных сахаров, животная биомасса и биомасса городских отходов) можно перерабатывать для получения полезных продуктов, таких как топлива, например, топлива для двигателей внутреннего сгорания, реактивных двигателей или сырье для топливных элементов. Кроме того, используя способы, описанные в настоящем документе, можно получать функционализированные материалы, имеющие желательные типы и количества функциональных групп, таких как группы карбоновой кислоты, енольные группы, альдегидные группы, кетоновые группы, нитрильные группы, нитрогруппы или нитрозогруппы. Такие функционализированные материалы могут быть, например, более растворимыми, легче утилизируемыми различными микроорганизмами или они могут быть более стабильными в течение длительного времени, например, менее подверженными окислению. В настоящем документе описаны системы и процессы, в которых могут использоваться различные материалы биомассы, такие как целлюлозные материалы, лигноцеллюлозные материалы, крахмальные материалы или материалы, которые представляют собой или которые включают низкомолекулярные сахара, в качестве сырьевых материалов. Такие материалы часто являются легко доступными, но могут быть трудно перерабатываемыми, например, путем ферментации, или они могут давать неоптимальные выходы при достаточно низкой скорости. Сырьевые материалы сначала физически подготавливают для переработки, часто путем уменьшения размера исходных сырьевых материалов. Физически подготовленное сырье можно подвергать предварительной обработке или перерабатывать с использованием одного или нескольких способов, выбранных из радиационного облучения, обработки ультразвуком, окисления, пиролиза и парового взрыва. Различные системы и способы для предварительной обработки можно использовать в комбинациях по две, три или даже четыре из этих технологий.

В некоторых случаях, для предоставления материалов, которые включают углевод, такой как целлюлоза, который может конвертироваться микроорганизмом в ряд желательных продуктов, таких как сгораемые топлива (например, этанол, бутанол или водород), сырье, которое включает одно или несколько сахаридных звеньев, можно обрабатывать одним или несколькими способами, описанными в настоящем документе. Другие продукты и сопродукты, которые можно продуцировать, включают, например, продукты питания для человека, корма для животных, фармацевтические препараты и нутрицевтики. Представлен ряд примеров, которые находятся в диапазоне от лабораторных осуществлений отдельных способов предварительной обработки до крупномасштабных установок по переработке биомассы.

ТИПЫ БИОМАССЫ

Как правило, любой материал биомассы, который представляет собой или включает углеводы, полностью состоящие из одного или нескольких сахаридных звеньев или включающие один или несколько сахаридных звеньев, можно перерабатывать любым из способов, описанных в настоящем документе. Например, материал биомассы может представлять собой целлюлозные или лигноцеллюлозные материалы, крахмальные материалы, такие как зерна кукурузы, зерна риса или другие пищевые продукты, или материалы, которые представляют собой или включают один или несколько низкомолекулярных сахаров, таких как сахароза или целлобиоза.

Например, такие материалы могут включать бумагу, бумажную продукцию, древесину, родственные древесине материалы, прессованную древесину, травы, рисовую шелуху, жмых, хлопок, джут, пеньку, лен, бамбук, сизаль, абаку, солому, сердцевины кукурузных початков, рисовую шелуху, кокосовые волокна, водоросли, морскую траву, хлопок, синтетические целлюлозы или смеси любых из них. Подходящие материалы включают материалы, приведенные в разделе "Сущность изобретения", выше.

Источники волокон включают источники целлюлозных волокон, включая бумагу и бумажную продукцию (например, бумагу с многослойным покрытием и крафт-бумагу), и лигноцеллюлозные источники волокон, включая древесину и родственные древесине материалы, например, прессованную древесину. Другие подходящие источники волокон включают природные источники волокон, например травы, рисовую шелуху, жмых, хлопок, джут, пеньку, лен, бамбук, сизаль, абаку, солому, сердцевины кукурузных початков, рисовую шелуху, кокосовые волокна; источники волокон с высоким содержанием α-целлюлозы, например хлопок; и синтетические источники волокон, например экструдированную пряжу (ориентированную пряжу или неориентированную пряжу). Природные или синтетические источники волокон могут быть получены из лоскутов исходных текстильных материалов, например остатков, или они могут представлять собой использованные отходы, например тряпье. Когда в качестве источников волокон используют бумажную продукцию, она может представлять собой натуральные материалы, например, куски исходных материалов, или они могут представлять собой использованные отходы. Помимо исходных сырьевых материалов, также в качестве источников волокон можно использовать отходы использованных продуктов, промышленные (например, субпродукты) отходы и отходы переработки (например, сбросные воды от переработки бумаги). Также источник волокон может быть получен или образован из отходов человека (например, сточные воды), животных или растений. Дополнительные источники волокон описаны в патентах США №№ 6448307, 6258876, 6207729, 5973035 и 5952105.

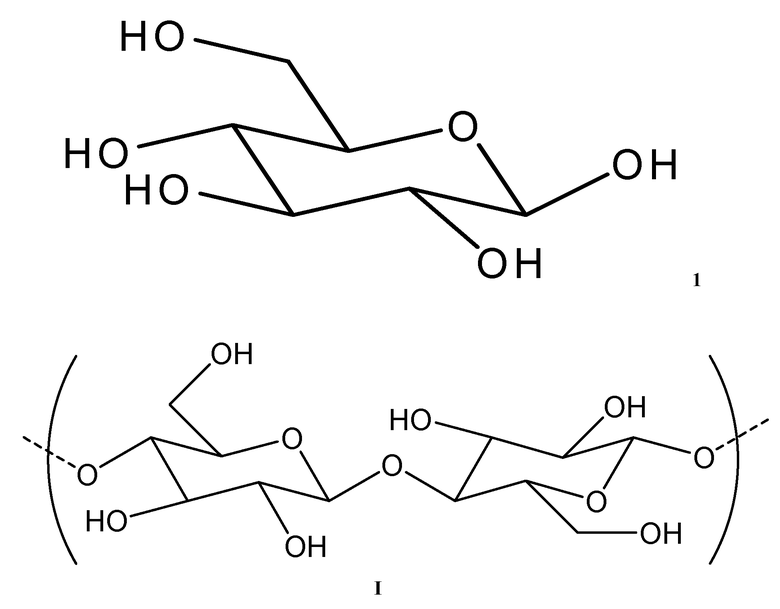

В некоторых вариантах осуществления углевод представляет собой или включает материал, имеющий одну или несколько β-1,4-связей и обладающий среднечисленной молекулярной массой от приблизительно 3000 до 50000. Такой углевод представляет собой или включает целлюлозу (I), которая образована из (β-глюкозы 1) путем конденсации β(1→4)-гликозидных связей. Эта связь противоположна α(1→4)-гликозидным связям, присутствующим в крахмале и других углеводах.

Крахмальные материалы включают сам крахмал, например, кукурузный крахмал, пшеничный крахмал, картофельный крахмал или рисовый крахмал, производное крахмала или материал, который включает крахмал, такой как продукт питания или сельскохозяйственная культура. Например, крахмальный материал может представлять собой аракачу, гречку, банан, ячмень, маниоку, кудзу, кислицу, саго, сорго, обычный домашний картофель, сладкий картофель, таро, ямс (батат) или одно или несколько бобовых, таких как конские бобы, чечевица или горох. Смеси этих и/или других крахмальных материалов также считаются крахмальными материалами. В конкретных вариантах осуществления крахмальный материал получают из кукурузы. Различные кукурузные крахмалы и их производные описаны в публикации "Corn Starch", Corn Refiners Association (11th Edition, 2006), которая прилагается к настоящему документу в виде приложения A.

Материалы биомассы, которые включают низкомолекулярные сахара, могут содержать, например, по меньшей мере приблизительно 0,5 масс.% низкомолекулярного сахара, например, по меньшей мере приблизительно 2, 3, 4, 5, 6, 7, 8, 9, 10, 12,5, 25, 35, 50, 60, 70, 80, 90 или даже по меньшей мере приблизительно 95 масс.% низкомолекулярного сахара. В некоторых случаях биомасса состоит по существу из низкомолекулярного сахара, например, более чем на 95 масс.%, например, 96, 97, 98, 99 или по существу 100 масс.% низкомолекулярного сахара.

Материалы биомассы, которые включают низкомолекулярные сахара, могут представлять собой сельскохозяйственные продукты или пищевые продукты, такие как сахарный тростник или сахарная свекла, или их экстракт, например, сок сахарного тростника или сахарной свеклы. Материалы биомассы, которые включают низкомолекулярные сахара, могут представлять собой по существу чистые экстракты, такие как нерафинированный или кристаллизованный столовый сахар (сахароза). Низкомолекулярные сахара включают производные сахаров. Например, низкомолекулярные сахара могут быть олигомерными (например, равными 4-меру, 5-меру, 6-меру, 7-меру, 8-меру, 9-меру или 10-меру, или превышающими их), тримерными, димерными или мономерными. Если углеводы образованы более чем одним повторяющимся звеном, то каждое повторяющееся звено может быть одинаковым или различным.

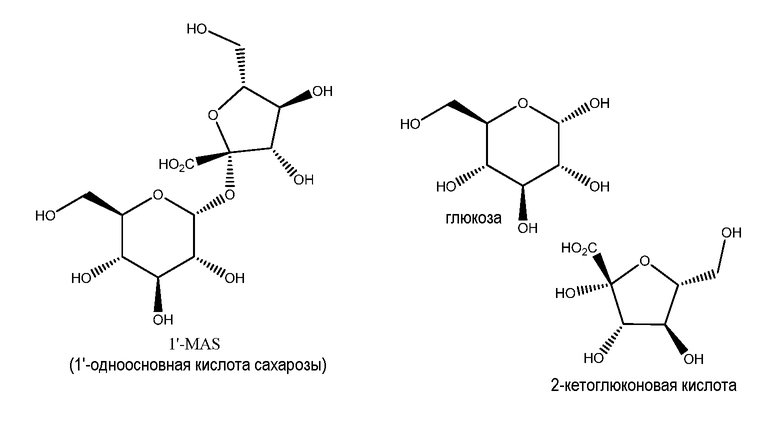

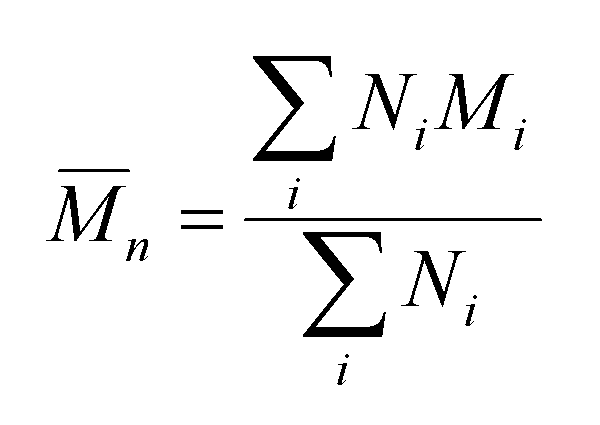

Конкретные примеры низкомолекулярных сахаров включают целлобиозу, лактозу, сахарозу, глюкозу и ксилозу, а также их производные. В некоторых случаях производные сахаров быстрее растворяются в растворе или утилизируются микробами, продуцируя полезный материал, такой как этанол или бутанол. Несколько таких сахаров и производных сахаров представлены ниже.

Для получения продуктов, описанных в настоящем документе, таких как этанол, можно использовать смеси любых материалов биомассы, описанных в настоящем документе. Например, для получения любого продукта, описанного в настоящем документе, можно использовать смеси целлюлозных материалов и крахмальных материалов.

СИСТЕМЫ ДЛЯ ОБРАБОТКИ БИОМАССЫ

На ФИГ.1 представлена система для конвертирования биомассы 100, в частности биомассы со значительными количествами целлюлозных и лигноцеллюлозных компонентов и/или крахмальных компонентов, в полезные продукты и побочные продукты. Система 100 включает подсистему для подготовки исходного материала 110, подсистему для предварительной обработки 114, подсистему для основной переработки 118 и подсистему для последующей переработки 122. В подсистему для подготовки исходного материала 110 подается биомасса в сырой форме, и в ней биомасса физически подготавливается для применения в качестве сырья для последующих процессов (например, для уменьшения размера и гомогенизации биомассы), и хранится биомасса как в сырой форме, так и в форме сырья. Сырье биомассы со значительными количествами целлюлозных и/или лигноцеллюлозных компонентов или крахмальных компонентов может иметь высокую среднюю молекулярную массу и кристалличность, которые могут осложнять переработку сырья в полезные продукты (например, ферментацию сырья для получения этанола). Например, в других системах для переработки целлюлозного, лигноцеллюлозного или крахмального сырья используются кислоты, основания и ферменты. Как описано в настоящем документе, в некоторых вариантах осуществления такая обработка является ненужной или необходима только в небольших или каталитических количествах.

В подсистему для предварительной обработки 114 подается сырье из подсистемы для подготовки сырья 110, и в ней сырье подготавливается для применения в основных процессах производства, например, путем уменьшения средней молекулярной массы и кристалличности сырья. Из подсистемы для предварительной обработки 114 предварительно обработанное сырье подается в подсистему для основной переработки 118, и в ней продуцируются полезные продукты (например, этанол, другие спирты, фармацевтические препараты и/или продукты питания). В некоторых случаях продукт, выходящий из подсистемы для первичной переработки 118, является пригодным непосредственно, однако в других случаях требуется дополнительная переработка, осуществляемая подсистемой для последующей переработки 122. Подсистема для последующей переработки 122 обеспечивает дальнейшую переработку потока продукта из системы для первичной переработки 118, которая требуется для него (например, дистилляция и денатурация этанола), а также обработку потоков отходов из других подсистем. В некоторых случаях сопродукты подсистем 114, 118, 122 также могут быть непосредственно или косвенно пригодны в качестве вторичных продуктов и/или для повышения общей эффективности системы 100. Например, подсистема для последующей переработки 122 может производить обработанную воду для рециркуляции в качестве технической воды в других подсистемах и/или может производить сгораемые отходы, которые могут быть использованы в качестве топлива для бойлеров, генерирующих пар и/или электричество.

На оптимальный размер установки для конверсии биомассы влияют факторы, включающие экономичность масштаба и тип и доступность биомассы, используемой в качестве сырья. Увеличение размера установки имеет тенденцию к повышению экономичности масштаба, ассоциированной с процессами в установке. Однако возрастающий размер установки также имеет тенденцию к повышению затрат (например, затрат на транспортировку) на единицу сырья. Исследования, анализирующие эти факторы, указывают на то, что приемлемый размер установок для конверсии биомассы может варьировать от 2000 до 10000 тонн сухого сырья в сутки, в зависимости, по меньшей мере частично, от типа используемого сырья. Тип сырья также может влиять на требования по хранению на установке, где установки, предназначенные, главным образом, для переработки сырья, доступность которого варьирует сезонно (например, кукурузная солома), требуют в большей степени хранения сырья на месте, чем за пределами установки, по сравнению с установками, предназначенными для переработки сырья, доступность которого является относительно постоянной (например, макулатура).

ФИЗИЧЕСКАЯ ПОДГОТОВКА

В некоторых случаях способы переработки начинаются с физической подготовки сырья, например, уменьшения размера исходных сырьевых материалов, например, путем нарезания, растирания, дробления или рубки. В некоторых случаях рыхлое сырье (например, переработанная бумага, крахмальные материалы или просо) подготавливают дроблением или резанием. Для удаления из потока сырья слишком крупных объектов или нежелательных объектов, например, таких как камни или гвозди, можно использовать сита и/или магниты.

Системы для подготовки сырья могут быть сконфигурированы для продукции потоков сырья с конкретными характеристиками, такими как, например, конкретные максимальные размеры, конкретные соотношения длины и ширины или конкретные соотношения площадей поверхностей. В качестве части подготовки сырья можно регулировать объемную плотность сырья (например, повышать или снижать).

Уменьшение размера

В некоторых вариантах осуществления материал, подлежащий переработке, имеет форму волокнистого материала, который включает волокна, получаемые дроблением источника волокон. Например, дробление можно проводить с помощью резательного устройства с вращающимся ножом.

Например и ссылаясь на ФИГ.2, источник волокна 210 дробят, например, в резательном устройстве с вращающимся ножом, с получением первого волокнистого материала 212. Первый волокнистый материал 212 пропускают через первое сито 214, имеющее средний размер отверстий 1,59 мм или менее (1/16 дюйма, 0,0625 дюйма), с получением второго волокнистого материала 216. Если желательно, источник волокна можно измельчать перед дроблением, например, с помощью устройства для измельчения. Например, если в качестве источника волокна используют бумагу, то бумагу сначала можно измельчить до полосок шириной, например, от 1/4 до 1/2 дюйма (от 0,64 до 1,28 см), с использованием устройства для измельчения, например, устройства для измельчения с винтами со встречным вращением, такого как устройство производства Munson (Utica, N.Y.). В качестве альтернативы измельчению, размер бумаги можно уменьшать, нарезая до желаемого размера, с использованием гильотинного резательного инструмента. Например, гильотинный резательный инструмент можно использовать для разрезания бумаги на листы, например, шириной 10 дюймов (25,4 см) и длиной 12 дюймов (30,5 см).

В некоторых вариантах осуществления дробление источника волокна и пропускание полученного первого волокнистого материала через первое сито проводят одновременно. Дробление и пропускание также можно проводить способом периодического действия.

Например, резательное устройство с вращающимся ножом можно использовать для одновременного дробления источника волокна и просеивания первого волокнистого материала. Ссылаясь на ФИГ.3, резательное устройство с вращающимся ножом 220 включает воронку 222, в которую может быть загружен измельченный источник волокна 224, полученный измельчением источника волокна. Измельченный источник волокна дробится между стационарными лезвиями 230 и вращающимися лезвиями 232 с получением первого волокнистого материала 240. Первый волокнистый материал 240 пропускается через сито 242, и полученный второй волокнистый материал 244 собирается в корзину 250. Для облегчения сбора второго волокнистого материала корзина может иметь давление ниже номинального атмосферного давления, например, по меньшей мере на 10% ниже номинального атмосферного давления, например, по меньшей мере на 25% ниже номинального атмосферного давления, по меньшей мере на 50% ниже номинального атмосферного давления или по меньшей мере на 75% ниже номинального атмосферного давления. В некоторых вариантах осуществления для поддержания давления в корзине ниже номинального атмосферного давления используют источник вакуума 252.

Дробление может быть предпочтительным для "раскрытия" и "напряжения" волокнистых материалов, делая целлюлозу материалов более чувствительной к расщеплению цепи и/или снижению кристалличности. Раскрытые материалы также могут быть более чувствительными к окислению при облучении.

Источник волокна можно дробить в сухом состоянии, в гидратированном состоянии (например, имеющим вплоть до 10 масс.% абсорбированной воды) или во влажном состоянии, например, имея от приблизительно 10 масс.% до приблизительно 75 масс.% воды. Источник волокна можно дробить даже при частичном или полном погружении под жидкость, такую как вода, этанол, изопропанол.

Источник волокна также можно дробить в атмосфере газа (такого как поток или атмосфера газа, отличного от воздуха), например, в кислороде или азоте, или паре.

Другие способы получения волокнистых материалов включают, например, жерновой помол, механическое разрыхление или разрывание, измельчение на стержневой мельнице или измельчение растиранием на воздухе.

Если желательно, волокнистые материалы можно разделять, например, постоянно или партиями, на фракции согласно их длине, ширине, плотности, типу материала или некоторой комбинации этих признаков.

Например, черные металлы можно отделять от любого волокнистого материала пропусканием волокнистого материала, который включает черный металл, мимо магнита, например, электромагнита, а затем пропуская полученный волокнистый материал через серию сит, где каждое сито имеют отверстия различного размера.

Волокнистые материалы также можно разделять, например, с использованием высокоскоростного газа, например, воздуха. При таком подходе волокнистые материалы разделяют отведением различных фракций, которые, если желательно, можно подвергнуть фотонной характеризации. Такое устройство для разделения рассмотрено в Lindsey et al., патент США № 6883667.

Волокнистые материалы можно облучать непосредственно после их подготовки, или их можно высушивать, например, приблизительно при 105°C в течение 4-18 часов, так чтобы перед применением содержание влаги составляло, например, менее чем приблизительно 0,5%.

Если желательно, из волокнистых материалов, которые включают лигнин, можно удалять лигнин. Также для облегчения разрушения материалов, которые включают целлюлозу, материал можно обрабатывать перед облучением нагреванием, химическим реагентом (например, минеральной кислотой, основанием или сильным окислителем, таким как гипохлорит натрия) и/или ферментом.

В некоторых вариантах осуществления средний размер отверстия первого сита составляет менее 0,79 мм (1/32 дюйма, 0,03125 дюйма), например, менее 0,51 мм (1/50 дюйма, 0,02000 дюйма), менее 0,40 мм (1/64 дюйма, 0,015625 дюйма), менее 0,23 мм (0,009 дюйма), менее 0,20 мм (1/128 дюйма, 0,0078125 дюйма), менее 0,18 мм (0,007 дюйма), менее 0,13 мм (0,005 дюйма) или даже менее 0,10 мм (1/256 дюйма, 0,00390625 дюйма). Сито изготавливают переплетением мононити, имеющей соответствующий диаметр для получения желаемого размера отверстия. Например, мононити могут быть изготовлены из металла, например, нержавеющей стали. По мере уменьшения размеров отверстий структурные требования для мононити повышаются. Например, для размеров отверстий менее 0,40 мм может быть преимущественным изготовление сит из мононитей, полученных из материала, отличного от нержавеющей стали, например, титана, сплавов титана, аморфных металлов, никеля, вольфрама, родия, рения, керамики или стекла. В некоторых вариантах осуществления сито изготавливают из пластины, например, металлической пластины, имеющей отверстия, например, вырезанные в пластине с использованием лазера. В некоторых вариантах осуществления площадь отверстий в сите составляет менее 52%, например, менее 41%, менее 36%, менее 31%, менее 30%.

В некоторых вариантах осуществления второй волокнистый материал дробят и пропускают через первое сито или сито с отличающимся размером. В некоторых вариантах осуществления второй волокнистый материал пропускают через второе сито, имеющее средний размер отверстий, равный или меньший, чем размер первого сита.

Ссылаясь на ФИГ.4, третий волокнистый материал 220 может быть получен из второго волокнистого материала 216 дроблением второго волокнистого материала 216 и пропусканием полученного материала через второе сито 222, имеющее средний размер отверстий меньший, чем у первого сита 214.

Как правило, волокна волокнистых материалов могут иметь относительно высокое среднее соотношение длины и диаметра (например, более 20 к 1), даже если их подвергали дроблению более одного раза. Кроме того, волокна волокнистых материалов, описанные в настоящем документе, могут иметь относительно узкое распределение длины и/или соотношения длины и диаметра.

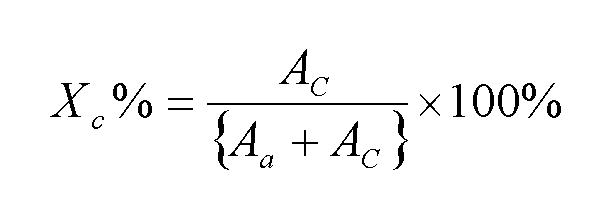

Как используют в настоящем документе, среднюю ширину волокон (т.е. диаметр) определяют оптически, случайным образом выбирая приблизительно 5000 волокон. Средняя длина волокон представляет собой корригированные длины, взвешенные по длине. Площадь поверхности BET (Brunauer, Emmet and Teller) представляет собой многоточечную площадь поверхности, и пористость представляет собой величину, определяемую ртутной порометрией.

Среднее соотношение длины и диаметра второго волокнистого материала 14 может составлять, например, более чем 8/1, например, более чем 10/1, более чем 15/1, более чем 20/1, более чем 25/1 или более чем 50/1. Средняя длина второго волокнистого материала 14 может составлять, например, от приблизительно 0,5 мм до 2,5 мм, например, от приблизительно 0,75 мм до 1,0 мм, и средняя ширина (т.е. диаметр) второго волокнистого материала 14 может составлять, например, от приблизительно 5 мкм до 50 мкм, например, от приблизительно 10 мкм до 30 мкм.

В некоторых вариантах осуществления стандартное отклонение длины второго волокнистого материала 14 составляет менее 60% от средней длины второго волокнистого материала 14, например, менее 50% от средней длины, менее 40% от средней длины, менее 25% от средней длины, менее 10% от средней длины, менее 5% от средней длины или даже менее 1% от средней длины.

В некоторых вариантах осуществления площадь поверхности BET второго волокнистого материала превышает 0,1 м2/г, например, превышает 0,25 м2/г, превышает 0,5 м2/г, превышает 1,0 м2/г, превышает 1,5 м2/г, превышает 1,75 м2/г, превышает 5,0 м2/г, превышает 10 м2/г, превышает 25 м2/г, превышает 35 м2/г, превышает 50 м2/г, превышает 60 м2/г, превышает 75 м2/г, превышает 100 м2/г, превышает 150 м2/г, превышает 200 м2/г или даже превышает 250 м2/г. Пористость второго волокнистого материала 14 может, например, превышать 20%, превышать 25%, превышать 35%, превышать 50%, превышать 60%, превышать 70%, например, превышать 80%, превышать 85%, превышать 90%, превышать 92%, превышать 94%, превышать 95%, превышать 97,5%, превышать 99% или даже превышать 99,5%.

В некоторых вариантах осуществления соотношение среднего отношения длины к диаметру первого волокнистого материала и среднего отношения длины к диаметру второго волокнистого материала составляет, например, менее 1,5, например, менее 1,4, менее 1,25, менее 1,1, менее 1,075, менее 1,05, менее 1,025 или даже по существу равно 1.

В конкретных вариантах осуществления второй волокнистый материал снова дробят и полученный волокнистый материал пропускают через второе сито, имеющее средний размер отверстий меньший, чем у первого сита, с получением третьего волокнистого материала. В таких случаях соотношение среднего отношения длины к диаметру второго волокнистого материала и среднего отношения длины к диаметру третьего волокнистого материала может составлять, например, менее 1,5, например, менее 1,4, менее 1,25 или даже менее 1,1.

В некоторых вариантах осуществления третий волокнистый материал пропускают через третье сито с получением четвертого волокнистого материала. Четвертый волокнистый материал можно, например, пропускать через четвертое сито с получением пятого материала. Аналогичные процессы просеивания можно повторять столько раз, сколько желательно, для получения желаемого волокнистого материала, имеющего желательные свойства.

Уплотнение

Уплотненные материалы могут быть переработаны любым из способов, описанных в настоящем документе, или любой материал, описанный в настоящем документе, например, любой волокнистый материал, описанный в настоящем документе, может быть переработан любым одним или несколькими способами, описанными в настоящем документе, а затем уплотнен, как описано в настоящем документе.

Материал, например волокнистый материал, имеющий низкую объемную плотность, можно уплотнять до продукта, имеющего более высокую объемную плотность. Например, композицию материала, имеющую объемную плотность 0,05 г/см3, можно уплотнять изолированием волокнистого материала в относительно газонепроницаемой структуре, например, в мешке, изготовленном из полиэтилена, или в мешке, изготовленном из чередующихся слоев полиэтилена и нейлона, с последующим удалением из структуры заключенного в нее газа, например, воздуха. После удаления воздуха из структуры волокнистый материал может иметь, например, объемную плотность более 0,3 г/см3, например, 0,5 г/см3, 0,6 г/см3, 0,7 г/см3 или более, например, 0,85 г/см3. После уплотнения продукт можно перерабатывать любым из способов, описанных в настоящем документе, например, облучением, например, гамма-излучением. Это может быть полезно, когда желательно транспортировать материал в другое место, например, в удаленное производственное предприятие, где композиция волокнистого материала может быть добавлена в раствор, например, для получения этанола. После прокалывания по существу газонепроницаемой структуры уплотненный волокнистый материал может возвратиться практически к его первоначальной объемной плотности, например, более 60% от его первоначальной объемной плотности, например, 70%, 80%, 85% или более, например, 95% от его первоначальной объемной плотности. Для уменьшения статического электричества в волокнистом материале в материал может быть добавлено средство, снимающее статические заряды.

В некоторых вариантах осуществления структура, например мешок, изготовлена из материала, который растворяется в жидкости, такой как вода. Например, структура может быть изготовлена из поливинилового спирта, так что она растворяется при контакте с системой на основе воды. Такие варианты осуществления позволяют добавлять уплотненные структуры непосредственно в растворы, которые включают микроорганизм, без первоначального высвобождения содержимого структуры, например, разрезанием.

Ссылаясь на ФИГ.5, материал биомассы можно комбинировать с любыми желательными добавками и связующим средством, а затем уплотнять с применением давления, например, пропуская материал через определенный зазор между прижимными валиками со встречным вращением или пропуская материал через пресс для гранулирования. Во время применения давления можно необязательно применять нагревание для облегчения уплотнения волокнистого материала. Затем уплотненный материал можно облучать.

В некоторых вариантах осуществления материал перед уплотнением имеет объемную плотность менее 0,25 г/см3, например, 0,20 г/см3, 0,15 г/см3, 0,10 г/см3, 0,05 г/см3 или менее, например, 0,025 г/см3. Объемную плотность определяют с использованием ASTM D1895B. В кратком изложении, способ включает заполнение образцом мерного цилиндра с известным объемом и определение массы образца. Объемную плотность вычисляют делением массы образца в граммах на известный объем цилиндра в кубических сантиметрах.

Предпочтительные связующие вещества включают связующие вещества, которые растворимы в воде, набухают под действием воды или которые имеют температуру перехода в стеклообразное состояние менее 25°C, при определении дифференциальной сканирующей калориметрией. Под растворимыми в воде связующими веществами подразумевают связующие вещества, имеющие растворимость в воде по меньшей мере приблизительно 0,05 масс.%. Под набухающими в воде связующими веществами подразумевают связующие вещества, объем которых возрастает более чем на 0,5% под действием воды.

В некоторых вариантах осуществления связующие вещества, которые являются растворимыми в воде или набухающими при ее воздействии, включают функциональные группы, которые способны образовывать связь, например водородную связь, с волокнами волокнистого материала, например, целлюлозного волокнистого материала. Например, функциональная группа может представлять собой группу карбоновой кислоты, карбоксилатную группу, карбонильную группу, например, альдегида или кетона, группу сульфоновой кислоты, сульфонатную группу, группу фосфорной кислоты, фосфатную группу, амидную группу, аминогруппу, гидроксильную группу, например, спирта, и комбинации этих групп, например, группы карбоновой кислоты и гидроксильной группы. Конкретные примеры мономеров включают глицерин, глиоксаль, аскорбиновую кислоту, мочевину, глицин, пентаэритрит, моносахарид или дисахарид, лимонную кислоту и винную кислоту. Подходящие сахариды включают глюкозу, сахарозу, лактозу, рибозу, фруктозу, маннозу, арабинозу и эритрозу. Примеры полимеров включают полигликоли, полиэтиленоксид, поликарбоновые кислоты, полиамиды, полиамины и полисульфоновые кислоты, полисульфонаты. Конкретные примеры полимеров включают полипропиленгликоль (PPG), полиэтиленгликоль (PEG), полиэтиленоксид, например, POLYOX®, сополимеры этиленоксида и пропиленоксида, полиакриловую кислоту (PAA), полиакриламид, полипептиды, полиэтиленимин, поливинилпиридин, поли(натрий-4-стиролсульфонат) и поли(2-акриламидо-метил-1-пропансульфоновую кислоту).

В некоторых вариантах осуществления связующее средство включает полимер, который имеет температуру перехода в стеклообразное состояние менее 25°C. Примеры таких полимеров включают термопластичные эластомеры (TPE). Примеры TPE включают полиэфир-блок-амиды, такие как полиэфир-блок-амиды, доступные под торговым названием PEBAX®, полиэфирные эластомеры, такие как полиэфирные эластомеры, доступные под торговым названием HYTREL®, и стирольные блок-сополимеры, такие как блок-сополимеры, доступные под торговым названием KRATON®. Другие подходящие полимеры, имеющие температуру перехода в стеклообразное состояние менее 25°C, включают сополимер этилена и винилацетата (EVA), полиолефины, например, полиэтилен, полипропилен, сополимеры этилен-пропилен, и сополимеры этилена и альфа-олефинов, например 1-октена, такие как сополимеры, доступные под торговым названием ENGAGE®. В некоторых вариантах осуществления, например, когда материал представляет собой превращенную в волокнистую массу бумагу с многослойным покрытием, материал уплотняют без добавления специального полимера с низкой температурой перехода в стеклообразное состояние.

В конкретном варианте осуществления связующее вещество представляет собой лигнин, например, природный или синтетически модифицированный лигнин.

Подходящее количество связующего вещества, добавляемого к материалу, вычисленное в расчете на массу сухого вещества, составляет, например, от приблизительно 0,01% до приблизительно 50%, например, 0,03%, 0,05%, 0,1%, 0,25%, 0,5%, 1,0%, 5%, 10% или более, например, 25%, в расчете на общую массу уплотненного материала. Связующее вещество можно добавлять к материалу в виде неразбавленной чистой жидкости, в виде жидкости, в которой растворено связующее вещество, в виде сухого порошка связующего вещества или в виде гранул связующего вещества.

Уплотненный волокнистый материал можно изготавливать в прессе для гранулирования. Ссылаясь на ФИГ.6, пресс для гранулирования 300 имеет загрузочную воронку 301 для содержания неуплотненного материала 310, который включает углеводсодержащий материал, такой как целлюлоза. Загрузочная воронка соединена со шнеком 312, который приводится в движение двигателем с переменной скоростью 314, так чтобы неуплотненный материал мог транспортироваться в устройство для перемешивания 320, в котором неуплотненный материал перемешивается лопастями 322, которые вращаются с помощью двигателя 330 устройства для перемешивания. Другие ингредиенты, например любые добавки и/или наполнители, описанные в настоящем документе, могут быть добавлены через входной канал 332. Если желательно, во время нахождения волокнистого материала в устройстве для перемешивания можно добавлять нагревание. После перемешивания материал выводится из устройства для перемешивания через рукав 340 к другому шнеку 342. Рукав, контролируемый приводным механизмом 344, позволяет беспрепятственное прохождение материала из устройства для перемешивания к шнеку. Шнек вращается под действием двигателя 346 и контролирует подачу волокнистого материала в узел матрицы с роликами 350. Конкретно, материал подается в полую цилиндрическую матрицу 352, которая вращается вокруг горизонтальной оси и которая имеет радиальные отверстия 250 матрицы. Матрица 352 вращается вокруг оси под действием двигателя 360, который включает прибор для измерения мощности, указывающий общую энергию, потребляемую двигателем. Уплотненный материал 370, например, в форме гранул, падает из желоба 372 и собирается и перерабатывается, например, облучением.

Удобно, чтобы после уплотнения материал был в виде гранул или стружек, принимающих различную форму. Затем гранулы можно облучать. В некоторых вариантах осуществления гранулы или стружки имеют цилиндрическую форму, например, имея максимальный поперечный размер, например, 1 мм или более, например, 2 мм, 3 мм, 5 мм, 8 мм, 10 мм, 15 мм или более, например, 25 мм. Другие удобные формы включают гранулы или стружки, которые имеют пластинчатую форму, например, имея толщину 1 мм или более, например, 2 мм, 3 мм, 5 мм, 8 мм, 10 мм или более, например, 25 мм; ширину, например, 5 мм или более, например, 10 мм, 15 мм, 25 мм, 30 мм или более, например, 50 мм; и длину 5 мм или более, например, 10 мм, 15 мм, 25 мм, 30 мм или более, например, 50 мм.

Далее, ссылаясь на ФИГ.7A-7D, гранулы можно изготавливать так, чтобы они имели внутри полость. Как показано, полость может быть расположена, главным образом, на одной линии с центром гранулы (ФИГ.7B), или она может быть смещена от центра гранулы (ФИГ.7C). Изготовление гранулы, полой внутри, может повысить скорость растворения в жидкости после облучения.

Далее, ссылаясь на ФИГ.7D, гранула может иметь, например, поперечную форму, которая является многодольной, например, трехдольной, как показано, или четырехдольной, пятидольной, шестидольной или десятидольной. Изготовление гранул с такой поперечной формой также может повысить скорость растворения в растворе после облучения.

Альтернативно, уплотненный материал может иметь любую другую желаемую форму, например, уплотненный материал может иметь форму пластины, цилиндра или брикета.

Примеры

В одном примере в качестве сырья могут быть использованы картонные коробки для сока объемом полгаллона (1,9 л), изготовленные из белого крафт-картона, имеющего объемную плотность 20 фунт/фут3 (0,32 г/см3). Картон можно складывать до плоского состояния, а затем подавать в устройство для измельчения с получением похожего на конфетти материала, имеющего ширину от 0,1 (0,25 см) дюйма до 0,5 дюйма (1,27 см), длину от 0,25 дюйма (0,63 см) до 1 дюйма (2,54 см) и толщину, эквивалентную толщине исходного материала (приблизительно 0,075 дюйма (0,19 см)). Похожий на конфетти материал можно подавать в резательное устройство с вращающимся ножом, которое дробит похожие на конфетти фрагменты, разрывая фрагменты и высвобождая волокнистый материал.

В некоторых случаях, несколько систем устройство для измельчения-устройство для дробления могут быть расположены с последовательной продукцией. В одном варианте осуществления две системы устройство для измельчения-устройство для дробления могут быть расположены последовательно, где продукт первого устройства для дробления подается в качестве входящего материала во второе устройство для измельчения. В другом варианте осуществления три системы устройство для измельчения-устройство для дробления могут быть расположены последовательно, где продукт первого устройства для дробления подается в качестве входящего материала во второе устройство для измельчения, а продукт второго устройства для дробления подается в качестве входящего материала в третье устройство для измельчения. Ожидается, что несколько прохождений через системы устройство для измельчения-устройство для дробления могут уменьшить размер частиц и увеличить общую площадь поверхности в потоке исходных материалов.

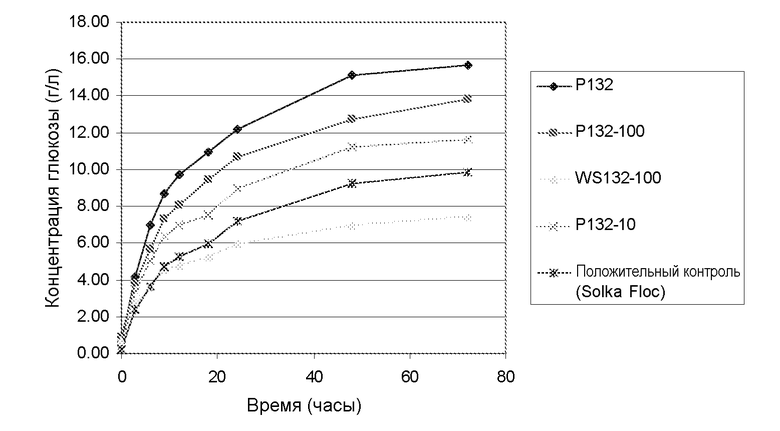

В другом примере волокнистый материал, полученный измельчением и дроблением картонных коробок для сока, может быть обработан для увеличения его объемной плотности. В некоторых случаях, волокнистый материал может быть обрызган водой или разбавленным маточным раствором POLYOX™ WSR N10 (полиэтиленоксид), приготовленным в воде. Затем смоченный волокнистый материал можно переработать в прессе для гранулирования, действующем при комнатной температуре. Прессом для гранулирования можно увеличить объемную плотность потока исходного материала более чем на один порядок.