Данное приложение утверждено в Предварительной заявке Соединенных Штатов 61/308, 972, поданной 28 февраля 2010 г., и приводится здесь в качестве ссылки.

ОСНОВА ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к технологии термофотоэлектрических преобразователей с микронным зазором (MTVP) для твердотельных преобразований тепла в электричество. Говоря более конкретно, изобретение вырабатывает электрическую мощность, когда оно оказывается в условиях высоких температур, таких как промышленные печи плавления.

ИСТОРИЯ ИЗОБРЕТЕНИЯ

Термофотоэлектрические устройства (TPV) состоят из нагретого черного тела, которое излучает электромагнитную энергию через зазор на фотоэлектрическом устройстве, которое преобразует мощность излучения в электрическую энергию. Количество энергии, выделяемой данной областью устройства TPV ограничивается температурой горячей стороны устройства, которое, как правило, требует очень высоких температур, что создает препятствия для его практического использования. В отличие от этого термофотоэлектрические системы с микронным зазором (MTVP) позволяют передавать больше энергии между излучателем и приемником за счет уменьшения размера зазора между ними. Используя технологию субмикронного зазора, достижимая плотность мощности MTPV устройств может быть увеличена примерно на порядок по сравнению с обычным TPV. Это равносильно тому, что для данной активной области и плотности мощности температура горячей стороны MTPV устройства может быть снижена. Это позволяет использовать новые приложения в мощности чипов, в образовании отходов тепловой энергии и преобразователе мощности.

Было показано, что электромагнитная передача между горячим и холодным телами является функцией близкого расстояния между телами из-за затухающих связей близких полей. Таким образом, чем ближе тела, приблизительно около 1 микрона и ниже, тем больше мощность передачи. Для зазора с расстоянием 0.1 микрон наблюдается увеличение скорости передачи энергии при 5 и больше факторах.

Однако существует дилемма в формировании и последующем поддержании близкого расстояния между двумя телами в субмикронном зазоре для того, чтобы поддерживалась высокая производительность. Хотя вполне возможно, что при получении субмикронного зазора тепловые воздействия на горячие и холодные поверхности вызывают вытягивание, скручивание или деформацию элементов, в результате чего происходят изменения промежутка, что вызывает неуправляемую разницу в выделяемой мощности.

Как правило, чтобы увеличить выделяемую мощность, учитывая известные устройства с более низкой плотностью мощности, необходимо увеличить температуру. Повышения температуры, однако, ограничены материалом устройства и компонентами системы.

Термофотоэлектрические (MTPV) системы с микронным зазором являются потенциально более эффективным способом использования фотоэлементов для преобразования тепла в электричество. Термофотоэлектрические устройства с микронным зазором - это усовершенствованный метод тепловых фотоэлементов, который является тепловой версией технологии «солнечного фотогальванического элемента». Оба метода используют способность фотонов возбуждать электроны через запрещенный энергетический зазор полупроводника и тем самым генерировать полезный электрический ток. Чем ниже температура источника тепла, тем уже должен быть запрещенный зазор полупроводника, чтобы обеспечить наилучшее соответствие с входящим спектром энергии фотонов. Только те фотоны, чья энергия равна или больше ширины зазора, могут генерировать электричество. Фотоны с более низкой энергией могут генерировать только тепло и являются механизмом потери эффективности. Предпочтительная термофотоэлектрическая система с микронным зазором будет включать в себя источник тепла, излучаемого или проводимого в эмиттерном слое, который подвешен в субмикронном зазоре над поверхностью фотоэлемента инфракрасного спектра.

При использовании субмикронного зазора между горячей излучающей поверхностью и фотоэлектрическим коллектором наблюдается более высокая скорость передачи фотонов из твердого состояния в твердое, чем это возможно с большими зазорами. Дополнительные механизмы передачи отличаются от простого закона Планка об излучении, хотя спектральное распределение фотонов также идет от черного тела. Однако использование субмикронных зазоров означает, что вакуум используется, чтобы избежать чрезмерной теплопроводности через зазор с помощью фотонов с низкой энергией, которые не могут возбудить электроны в зоне проводимости. Для эффективного использования источника тепла необходима высокая доля фотонов с высокой энергией. Структура, используемая для того, чтобы отделить излучающую поверхность от фотоэлемента, должна быть небольшой в диаметре, а также являться очень хорошим теплоизолятором из тех же соображений эффективности. Фотоэлемент, как правило, должен быть несколько охлажден, чтобы функционировать должным образом. При высоких температурах внутренняя генерация носителей зарядов «заслоняет» p-n переход и перестает быть эффективным коллектором электронов.

Термофотоэлектрические системы с микронным зазором функционируют так, как если бы излучатель имел значение коэффициента излучения больше единицы. Определением абсолютного черного тела является то, что оно имеет значение коэффициента излучения, равное единице, и это значение не может быть увеличено для переноса излучаемой энергии при большом зазоре. Эквивалентные факторы излучения 5-10 были экспериментально продемонстрированы с использованием зазоров в области от 0.30 до 0.10 микрон. В экспериментах с использованием зазоров в области от 0.30 до 0.10 микрон было показано, что аналогичные показатели излучения увеличиваются до 5-10.

Существует как минимум два способа, чтобы воспользоваться этим явлением. В сопоставимой системе, если температура излучающих поверхностей остается неизменной, термофотоэлектрическая система с микронным зазором может быть изготовлена пропорционально меньше и дешевле при производстве такого же количества энергии. Или, если используется сопоставимый размер системы, термофотоэлектрическая система с микронным зазором будет работать при значительно более низких температурах, тем самым снижая стоимость материалов, используемых в производстве системы. В предварительной оценке было подсчитано, что с помощью технологии микронного зазора рабочая температура обычной системы может быть снижена с 1,400°C до 1,000°C, производя тот же выход электроэнергии. Такое понижение температуры может обнаружить разницу в практичности системы за счет более широкой доступности и более низкой стоимости возможных материалов.

Патентные номера США 7,390,962, 6,232,546 и 6,084,173 и Номера патентных заявок США 12/154,120, 11/500,062, 10/895,762, 12/152,196, и 12/152,195 представлены здесь в качестве ссылок.

Дополнительные механизмы передачи энергии были теоретически допущены, и возможность построения систем, используя узкие теплоизоляционные зазоры, может найти применение во многих типах приложений, в соответствии с предметом изобретения.

КРАТКОЕ ИЗЛОЖЕНИЕ ОСНОВ ИЗОБРЕТЕНИЯ

Таким образом, задачей данного исследования является изготовление новой структуры термофотоэлектрического устройства с микронным зазором, которое также являлось бы более простым при производстве.

Задачей данного исследования является также изготовление новой структуры термофотоэлектрического устройства с микронным зазором, которое работает в среде высокой температурной изолированности между эмиттером и фотоэлектрической подложкой.

Задачей данного исследования является также изготовление такого термофотоэлектрического устройства с микронным зазором, которое может иметь большую площадь и которое способно к высокой продуктивности.

Задачей данного исследования является также изготовление такого термофотоэлектрического устройства с микронным зазором, которое позволяет иметь дополнительное расширение температурного диапазона.

Задачей данного исследования является также изготовление такого термофотоэлектрического устройства с микронным зазором, которое является эффективным.

Задачей данного исследования является также изготовление такого термофотоэлектрического устройства с микронным зазором, которое имеет постоянный субмикронный зазор.

Задачей данного исследования является также изготовление такого термофотоэлектрического устройства с микронным зазором, которое обеспечивает большую передачу энергии.

Задачей данного исследования является также изготовление такого термофотоэлектрического устройства с микронным зазором, которое сконструировано без применения множества отдельных частей.

Задачей данного изобретения является также определение способа изготовления фотоэлектрического устройства с микронным зазором.

Задачей данного изобретения является также определение полезности устройства с микронным зазором как термофотоэлектрической системы и ее полезность в других приложениях.

Термофотоэлектрическая аппаратная система вырабатывает электрическую мощность при нахождении в среде высоких температур, такой как производственная топливная печь. Она состоит из огнеупорной и антиокисляющей герметичной оболочки и механического агрегата с жидкостным охлаждением внутри, который производит контакт с внутренними стенками нагретой оболочки.

Механический агрегат облегчает и улучшает достижимость субмикронного зазора между большим эмиттером и фотоэлектрическими поверхностями. Теплота проводится с внутренней поверхности оболочки на регулируемую поверхность радиатора (горячая сторона). Поверхность радиатора выделяет теплоту в форме электромагнитной энергии, через субмикронный зазор к фотоэлектрическому (ФЭ) устройству (холодная сторона). Часть теплоты преобразуется в электричество с помощью фотоэлектрического гальванического элемента. Остальная тепловая энергия перемещается с противоположной стороны фотоэлектрического гальванического элемента с помощью жидкостно охлажденного, накаленного или отапливаемого радиатора.

Главный аспект конструкции - это позволить обозначить контакт между эмиттерными чипами и внутренней поверхностью оболочки, так чтобы была хорошая передача тепла. Фотоэлектрические гальванические элементы выдвигаются в сторону относительно эмиттерных чипов, чтобы зажать их на внутренней стене. Высокотемпературный термический материал внутренней поверхности поддерживает передачу тепла между внутренней поверхностью оболочки и эмиттерным чипом. Крошечные промежутки на эмиттерных чипах всегда сохраняют субмикронный зазор между горячей поверхностью радиатора и фотоэлектрическими гальваническими элементами.

Механический агрегат сконструирован таким образом, чтобы выталкивать горячие и холодные чипы на внутреннюю поверхность оболочки в то время, когда оболочка нагревается, расширяется и изменяет форму. Чтобы добиться этого, фотоэлектрические гальванические элементы присоединяются к деформированному телу, которое соответствует параметрам внутренней поверхности оболочки. Деформированное тело - это тонкая металлическая пластина (мембрана). Давление передается мембране через воздушную диафрагму и заполненную жидким металлом пазуху.

Жидкометаллическая пазуха служит двум целям: 1) передавать давление на заднюю сторону мембраны, которая в свою очередь толкает фотоэлектрические чипы на эмиттерные чипы, в то же время позволяя мембране изгибаться и соответствовать параметрам внутренней поверхности оболочки; и 2) переносить излишек тепла от фотоэлектронного элемента на жидкостно-охлажденный радиатор.

Пустое пространство внутри оболочки является практически абсолютным вакуумом (<10-3 мм рт.ст.), так что теплота не сопровождается воздухом через субмикронный зазор между подвергающимися воздействию внутренними поверхностями оболочки и радиатором.

Изобретение полезно, потому что оно производит электрическую мощность из тепла, которое в другом случае могло быть потеряно. Электричество может быть использовано для приведения в действие других устройств на заводе или может быть продано утилизирующей компании (коммунальной службе).

Описанное здесь изобретение является наиболее доступным вариантом из множества различных форм. Предпочтительные варианты изобретения показаны на фигурах и детально описаны ниже. Хотя должно быть понятно, что настоящее исследование является примером принципов изобретения и не ограничивает изобретение иллюстрированными примерами.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Для лучшего понимания природы и объектов настоящего изобретения должна быть дана ссылка на следующее детальное описание, взятое в сочетании с дополняющими фигурами, где похожим элементам даны одинаковые или аналогичные номера ссылок и где:

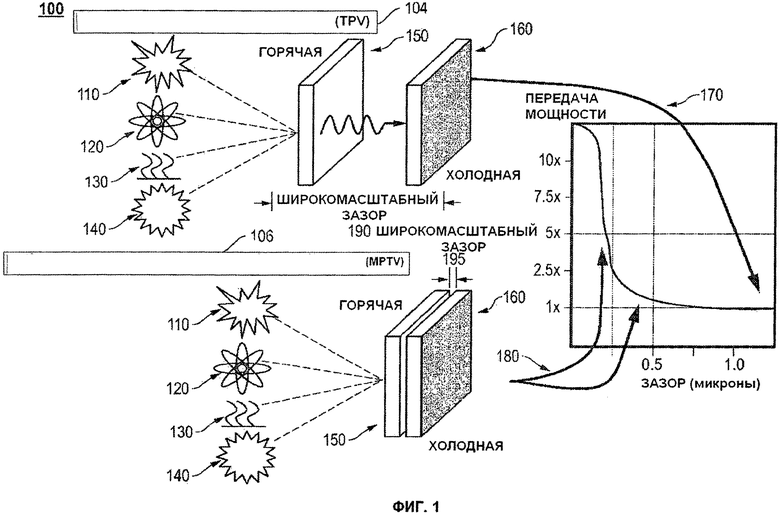

Фигура 1 иллюстрирует термофотоэлектрическую технологию и термофотоэлектрическую технологию с микронным зазором в соответствии с настоящим изобретением;

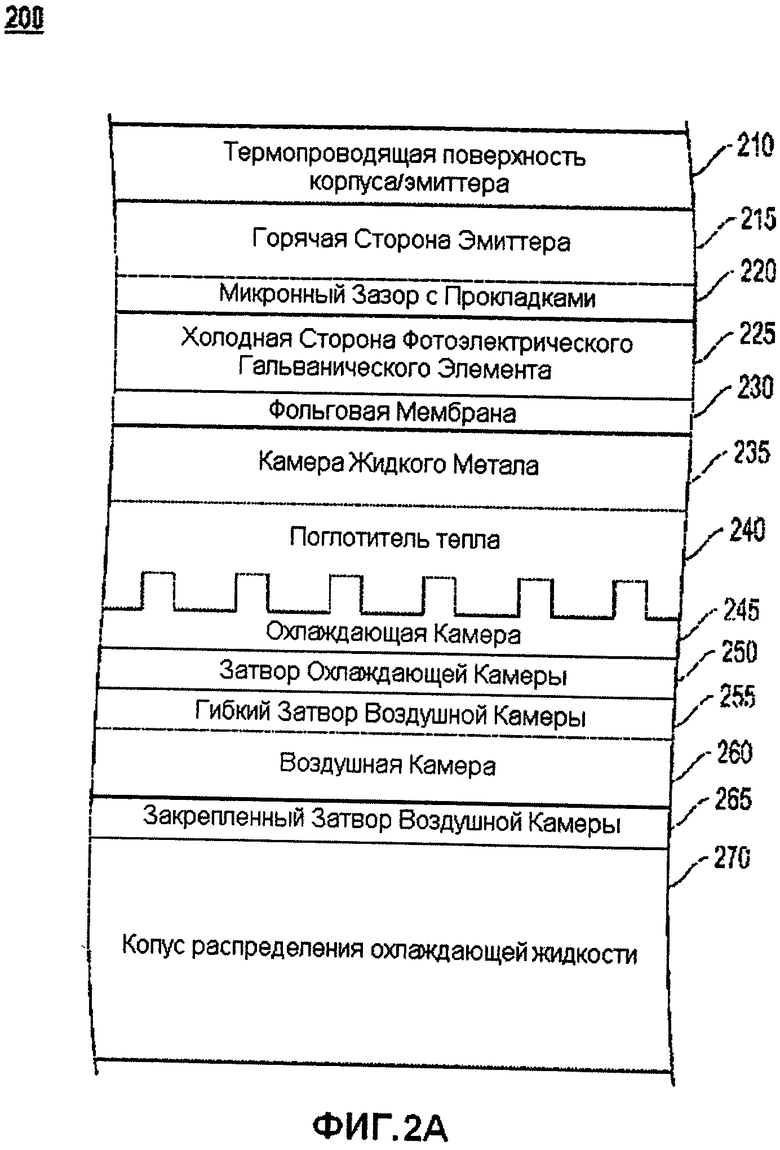

Фигура 2А иллюстрирует пример одностороннего MTPV устройства;

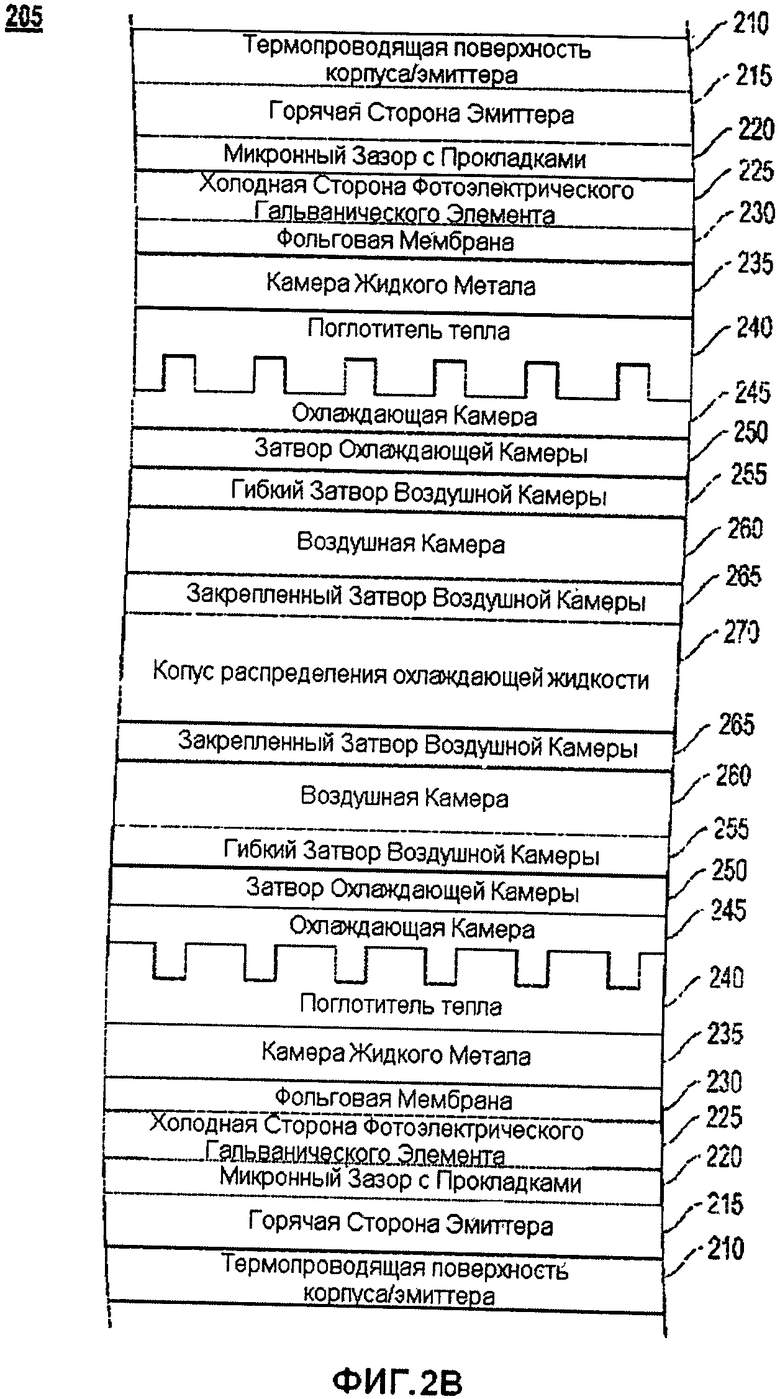

Фигура 2В иллюстрирует пример двустороннего MTPV устройства;

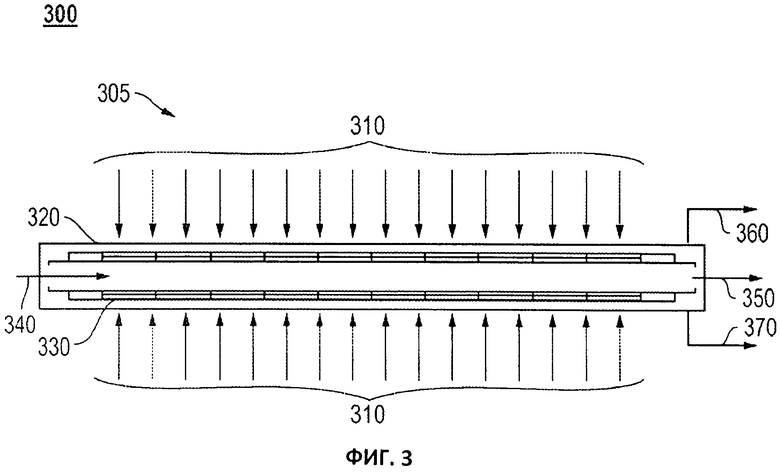

Фигура 3 иллюстрирует пример 300 операции в MTPV устройстве;

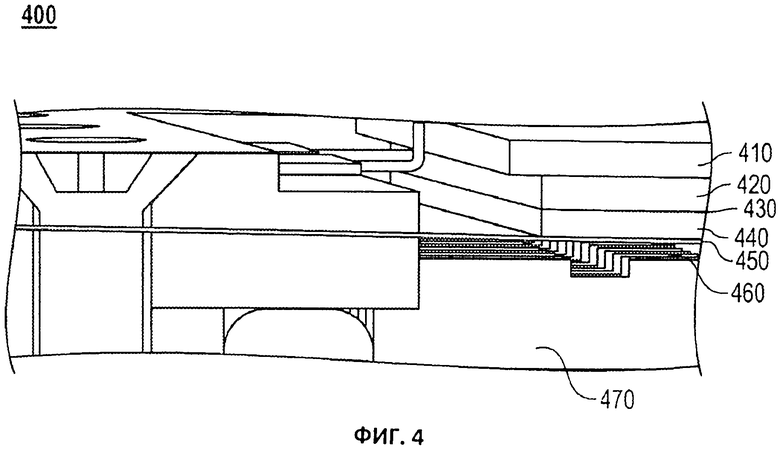

Фигура 4 иллюстрирует практический пример 400 поперечного сечения передней части "квад-модуль-модуля", являющегося комплексом четырех суб-модулей MTPV устройства;

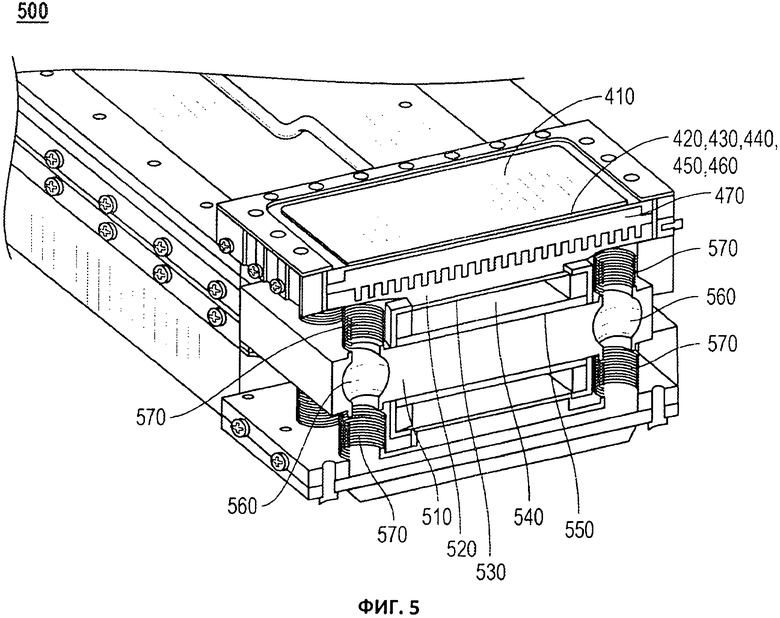

Фигура 5 - это поперечное сечение 500 квад-модуля;

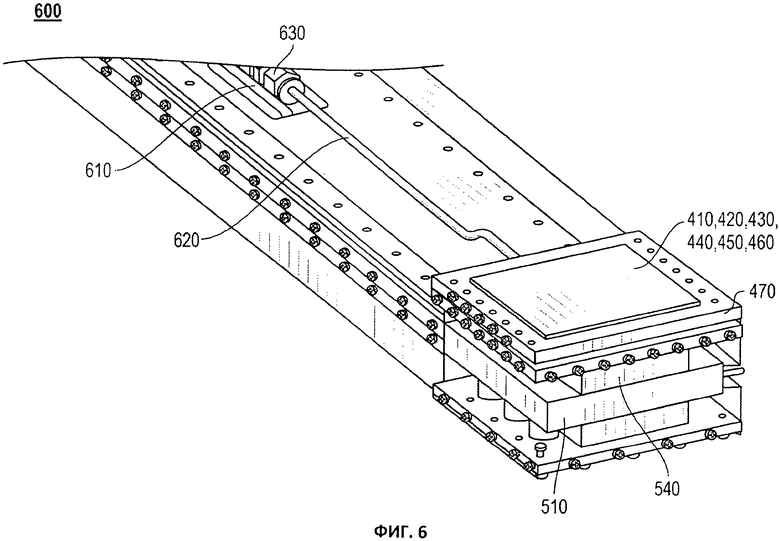

Фигура 6 показывает собранный квад-модуль, расположенный на конце устройства;

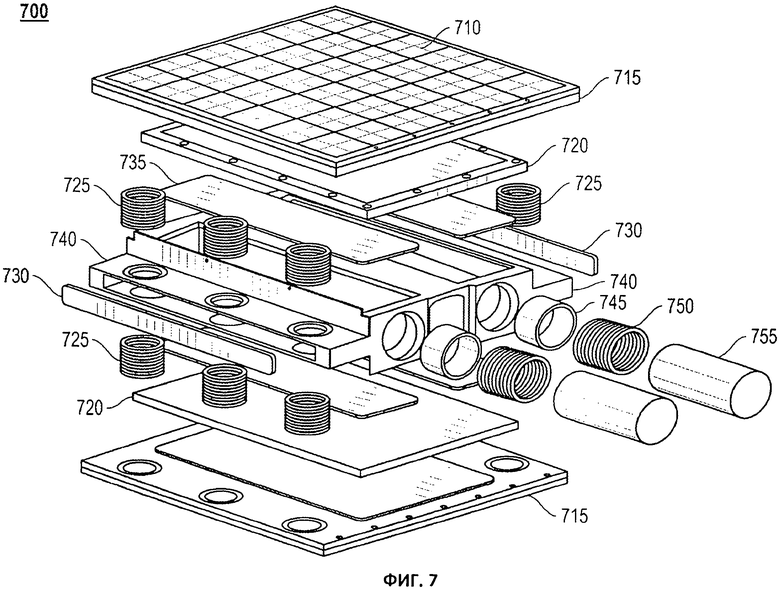

Фигура 7 показывает различные части, которые конструируют квад-модуль;

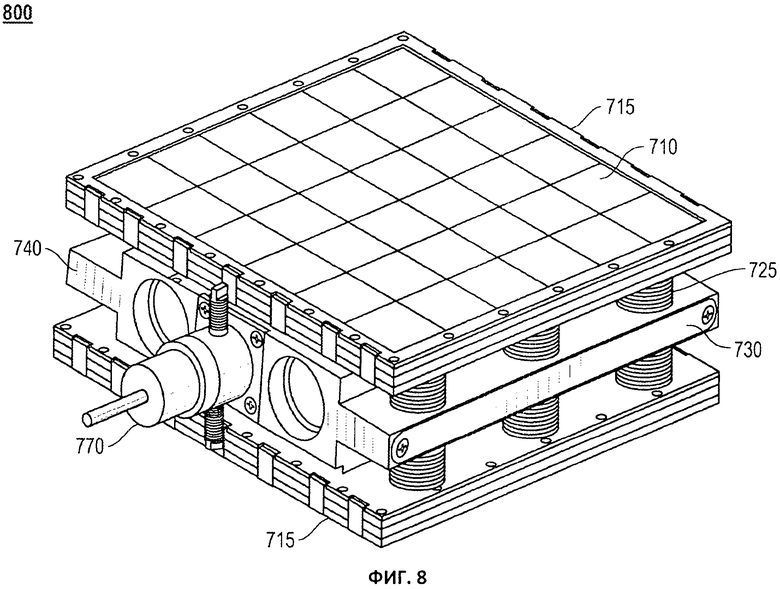

Фигура 8 показывает полностью сконструированный квад-модуль;

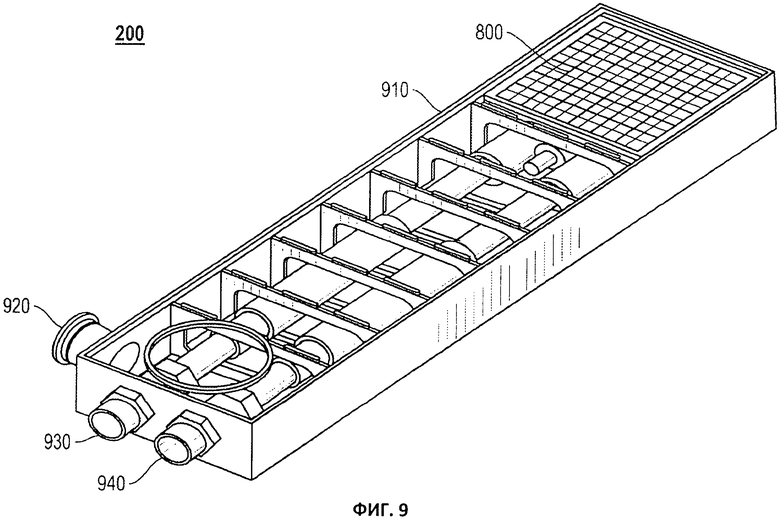

Фигура 9 показывает отдельный квад-модуль со своим корпусом и снятым верхним покрытием;

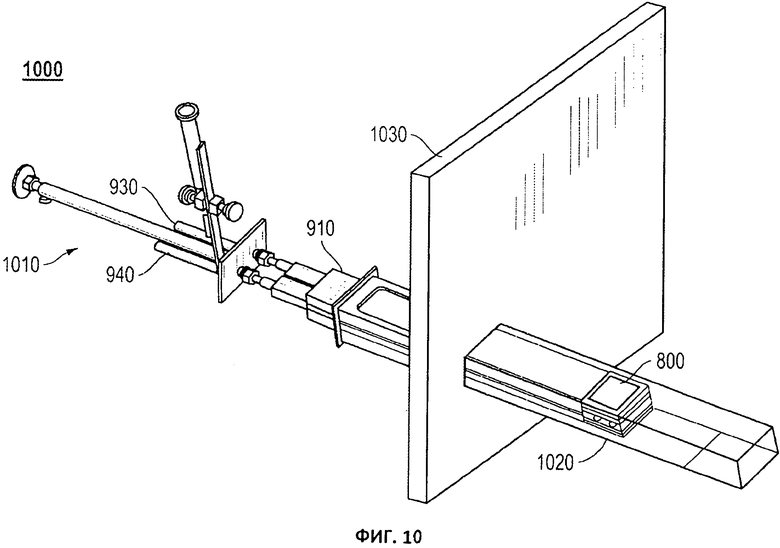

Фигура 10 показывает, как квад-модуль попадает в свой горячий корпус через стену печи;

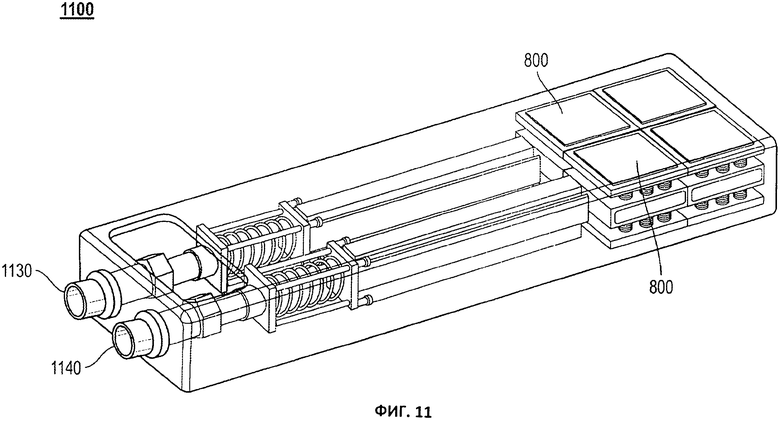

Фигура 11 показывает модуль, содержащий четыре квад-модуля и соединение с теплоносителем;

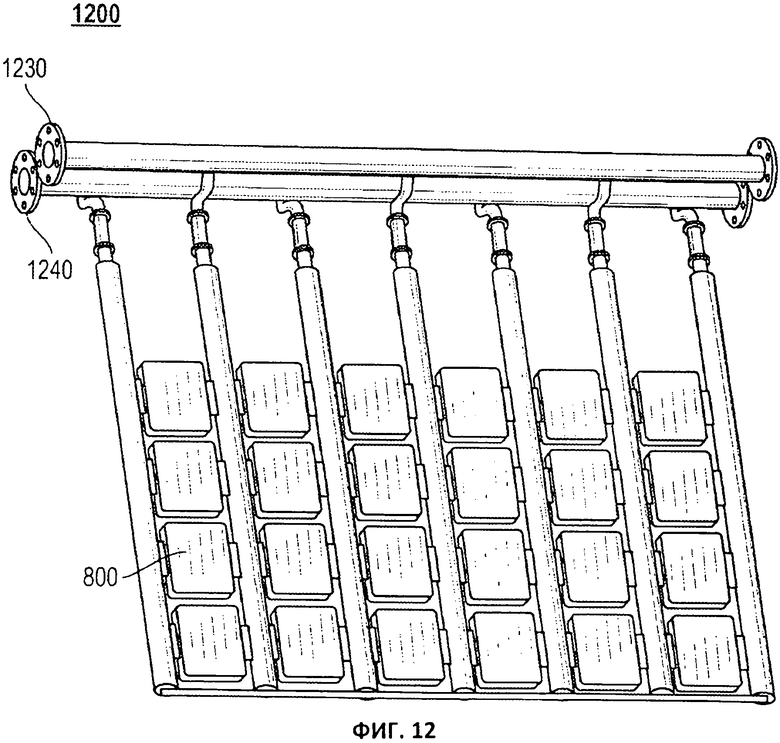

Фигура 12 показывает решетку квад-модулей, соединенных с похожими линиями теплоносителей; и

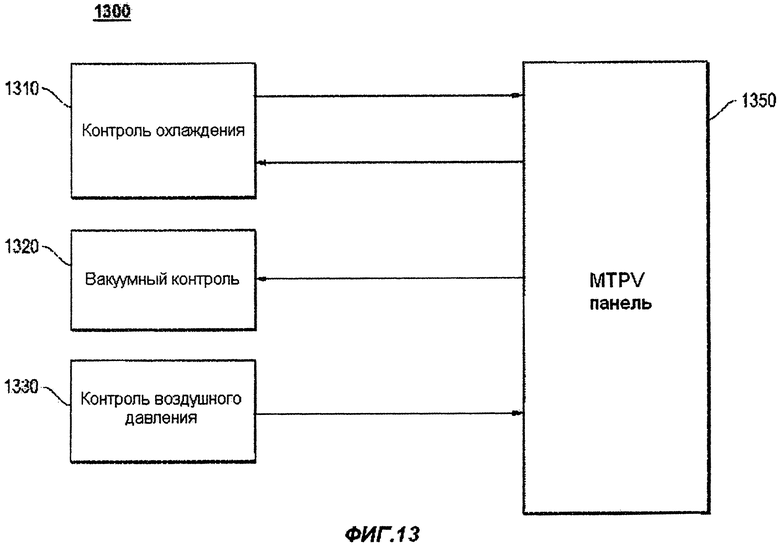

Фигура 13 показывает модули необходимого контроля, соединенные с MTPV панелью, содержащей один или более квад-модуль.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Обращаясь к Фигуре 1, надо отметить, что Фигура 1 иллюстрирует термофотоэлектрическую 104 и термофотоэлектрическую с микронным зазором 106 технологии в соответствии с настоящим изобретением. Обе технологии могут использовать теплоту из процесса сожжения газа, масла или угля 110, ядерную энергию 120, тепло после производственных процессов 130 или солнечную теплоту 140. Термофотоэлектрические устройства (TPV) 104 состоят из нагретого черного тела 150, которое излучает электромагнитную энергию через макроуровневый зазор 190 на фотоэлектрическом устройстве 160, которое преобразует радиоактивную мощность в электрическую энергию. Количество энергии, выходящее из определенной области TPV устройства, обусловлено температурой горячей стороны устройства и обычно требует очень высоких температур, что создает препятствия при практическом применении устройства. При сравнении видно, что термофотоэлектрические (MTPV) устройства 106 с микроуровневым зазором 195 позволяют передавать большее количество энергии между эмиттером мощности 150 и ресивером 160 путем уменьшения размера зазора 195 между ними. При использовании технологии субмикронного зазора достижимая удельная мощность для MTPV устройств 106 может быть примерно увеличена путем упорядочивания магнитуды, что сопоставимо со стандартными TPV устройствами 104. Так же для отдельно взятой области и удельной мощности температура горячей стороны MTPV устройства может быть снижена. Это позволяет при новых применениях использовать вместо мощности чипа производство остаточной тепловой мощности и преобразователь мощности.

Было показано, что передача электромагнитной энергии между горячим и холодным телом - это функция тесного взаимодействия тел в результате бесконечно малой связи ближайших полей. Таким образом, чем ближе тела 170, приблизительно один микрон и меньше, тем больше мощности передается. При зазоре размером от 0,1 микрон 180 передача энергии возрастает в пять и более раз.

При использовании субмикронного зазора 195 между горячей эмиттерной поверхностью 150 и фотоэлектрическим токоприемником 160 наблюдается более высокая степень передачи фотонов от твердого к твердому, чем это возможно с большими зазорами 190. В дополнительные механизмы передачи включены не только простой закон Планка об излучении, но и спектральное перераспределение фотонов на так называемом черном теле. Впрочем, использование субмикронных зазоров предполагает, что безвоздушное пространство используется во избежание проводимости излишней теплоты через зазор с помощью низкой энергии фотонов, которые не могут возбудить электроны в зоне проводимости. Чтобы эффективно использовать источник теплоты, должно производиться большое количество высокоэнергетичных фотонов. Схема, используемая для отделения излучающей поверхности от фотоэлектрического гальванического элемента, должна быть одновременно и небольшой в диаметре, и являться очень хорошим термоизоляционным материалом для наиболее эффективных решений. Фотоэлектрический гальванический элемент обычно бывает в некоторой степени охлажден для соответствующего нормального функционирования. При высоких температурах собственный несущий генератор «заслоняет» p-n переход и более не является эффективным сборщиком электронов.

Обращаясь к Фигуре 2А, следует отметить, что Фигура 2А иллюстрирует пример 200 одностороннего MTPV устройства. Данный вариант включает горячую поверхность 210 для проведения теплоты между корпусом, который подвергается воздействию высокой температуры, и эмиттером 215 с горячей стороной. Эмиттер с горячей стороной 215 отделен от фотоэлектрического гальванического элемента с холодной стороной 225 микронным зазором, который поддерживается прокладками 220. Фольговая мембрана 230 расположена между холодной фотоэлектрической стороной 225 и камерой 235, содержащей жидкий металл, которая находится под контролируемым давлением. Данная находящаяся под давлением камера 235 гарантирует, что горячая сторона эмиттера 215 и горячая поверхность 210 находятся в тесном контакте с корпусом при широком температурном диапазоне. К камере с жидким металлом 235 примыкает радиатор 240, который охлаждается непрерывным потоком теплоносителя в камере теплоносителя 245. Камера теплоносителя 245 отделена от воздушной камеры 260 затвором в камере теплоносителя 250 и гибким затвором в воздушной камере 255. В воздушной камере 260 поддерживается контролируемое давление для большей гарантии того, что будет обеспечен тесный контакт между радиатором 240, камерой жидкого металла 235, холодной стороной эмиттера 225, горячей стороной эмиттера 215, горячей поверхностью 210 и корпусом. Гибкий затвор воздушной камеры 265 расположен между воздушной камерой 260 и многократным водным теплоносителем 270, который связан с постоянной поставкой циркулируемой охлаждающей воды для охлаждения поглотителя теплоты 240.

Обращаясь к Фигуре 2В, следует отметить, что Фигура 2В иллюстрирует вариант 205 двустороннего MTPV устройства. Двустороннее MTPV устройство включает схему, описанную выше и относящуюся к Фигуре 2А, и дополнительную схему, которая является перевернутым изображением того, что показано на Фигуре 2А, прилагаемую к общему охлаждаемому водному накопителю 270. Эта схема облегчает сбор теплоты с обеих сторон MTPV устройства.

Обращаясь к Фигуре 3, следует отметить, что Фигура 3 иллюстрирует вариант 300, который демонстрирует эксплуатацию MTPV устройства. MTPV устройство 305 подвержено воздействию излучения и конвективному течению теплоты 310, которая нагревает внешнюю поверхность и горячую сторону из пары горячая сторона/холодная сторона 320, 330. Вакуум поддерживается во внутренних областях MTPV устройства 305, и холодная сторона фотоэлектрического гальванического элемента охлаждается изнутри путем циркуляции воды 340, 350. Выпускаемая мощность 360, 370 приобретается в устройстве 305.

Обращаясь к Фигуре 4, следует отметить, что Фигура 4 иллюстрирует практический вариант 400 поперечного сечения передней части «Квад-модуля» MTPV устройства. Квад-модуль - это основной структурный элемент для обеспечения выполнения MTPV технологии. Передняя часть включает в себя проводящую тепло графитовую поверхность 410, находящуюся между высокотемпературной оболочкой и горячей стороной эмиттера 420. Микронный зазор 430 находится между горячей стороной эмиттера 420 и холодной стороной фотоэлектрического гальванического элемента 440. Фольговая мембрана 450 расположена между холодной стороной эмиттера 440 и камерой жидкого металла 460. Поверхность радиатора 470 и фольговая мембрана 450 окаймляют камеру жидкого металла 460.

Назначением эмиттеров 420 является поглощение тепла с внутренней стороны корпуса квад-модуля. Эмиттерный чип 420 обычно, но не обязательно, сделан из кремния и имеет микрообработанные прокладки из диоксида кремния на стороне зазора. Ровная поверхность эмиттера 420 прижимается к внутренней стороне горячего корпуса. Материал графитной теплопроводящей поверхности 420 зажат между эмиттером 420 и корпусом для улучшения передачи тепла. Корпус нагревается энергией излучения и конвекции внутри печи, и тепло проводится через корпус, через материал теплопроводящей поверхности 410 и к кремниевому эмиттеру 420, делая его очень горячим.

Фотоэлектрические гальванические элементы 440 сконструированы таким образом, чтобы преобразовывать некоторое количество света, излучаемого горячим телом, в электричество. А именно фотоэлектрические гальванические элементы 440 имеют очень плоскую поверхность, поэтому когда они прижимаются к прокладкам на эмиттерной поверхности 420, образуется очень маленький вакуумный зазор. Прокладки сконструированы таким образом, что очень маленький поток тепла проводится из горячего эмиттера 420 к относительно холодному фотоэлектрическому гальваническому элементу 440. Фотоэлектрический гальванический элемент 440 и эмиттер 420 также изготовлены из материалов с высоким коэффициентом, чтобы получить максимальное количество связанных близлежащих полей, повышающих энергию. Часть света, проходящего от эмиттеров 420 к фотоэлектрическим гальваническим элементам 440, преобразуется в электричество.

Обращаясь к Фигуре 5, необходимо отметить, что Фигура 5 - это поперечное сечение 500 квад-модуля. Этот вид является макроскопической позицией, которая включает элементы, показанные в Фигуре 4. Квад-модуль включает в себя корпус распределения воды, также известный как многоразовый водный охладитель 510, полукомплект гофрированной мембраны 560, 570, полукомплект радиатора 470, воздушный полукомплект 530, 540, 550, жидкометаллическая пазуха 460 (также смотри Фигуру 4), мембранный и фотоэлектрический полукомплект 440, 450 (также смотри Фигуру 4), решетку горячей стороны эмиттера 410, 420 (также смотри Фигуру 4), и линейный регулятор давления в приводе (внутри корпуса распределения воды). Данные элементы формируют основной структурный элемент квад-модуля. Один или более квад-модуль обычно заключен в отдельном корпусе или горячем корпусе, который подвергается воздействию высоких температур для генерирования электрической мощности.

Мембрана 450, жидкий металл 460, радиатор 470 и полукомплект гофрированных мембран 570 функционируют в связке. Металлические гофрированные мембраны 570 передают воду между корпусом распределения воды 510 и радиатором 470, один набор гофрированных мембран 570 на стороне водоприемника и другой набор на стороне выпускного отверстия. Гофрированные мембраны 570 также выступают в роли компенсаторов, таким образом, когда корпус нагревается и расширяется, гофрированные мембраны 570 удлиняются. Гофрированные мембраны 570 всегда сжаты для того, чтобы обеспечивать силу, которая толкает радиатор и мембранные установки к горячему покрытию, следовательно, толкая фотоэлектрические гальванические элементы 440 на эмиттерные прокладки и толкая эмиттер 420 на горячую стенку. Пока радиатор 470 имеет внутренние воздушные карманы для воды, проходящей через него, он также играет роль подвесной платформы для фотоэлектрических гальванических элементов. Благодаря гибкости гофрированных мембран 570 платформа может двигаться и наклоняться вокруг двух осей. Этот шарнир позволяет фотоэлектрической решетке 420 соответствовать положению горячего корпуса. Гибкая мембрана 450 находится здесь для взаимодействия с кривизной горячего корпуса.

Мембрана 450 - это вторая подвеска для чипов. Первая подвеска занимается движениями жесткого тела относительно термального расширения и наклоняет отвод относительно допустимых механических норм и неравномерного нагревания. Мембрана 450 - это гибкая подвеска для фотоэлектрических гальванических элементов 440, позволяющая решетке агрегатов выдвигаться на эмиттеры 420, сгибаться и наклоняться таким образом, чтобы чипы соответствовали изогнутой форме корпуса. Важно отметить, что когда тепло нормально протекает к плоской стенке, существует температурный спад на стенке, который вызывает тепловое сгибание или дугу. Фотоэлектрические гальванические элементы 440 присоединены к мембране 450. Металлическая мембрана 450 имеет изоляционный слой и структурированный слой электрических проводников. В этой связи мембрана 450 играет роль печатной платы, связывающей фотоэлектрические гальванические элементы 440 вместе в ряд и/или параллельно и переносящей электричество на край мембраны 450.

Мембрана 450 изолирована по краям от платформы небольшим зазором. Это пространство затем наполняется жидким металлом. Жидкий металл предназначен для выполнения двух задач. Во-первых, он обеспечивает теплопроводность между фотоэлектрическими гальваническими элементами 440 и радиатором 470. Во-вторых, поскольку он подвижен, он позволяет мембране 450 изгибаться.

Горячий корпус изготовлен из металла высокой температуры и тщательно закрыт после того, как квад-модуль помещен внутрь. Размер корпуса зависит от числа и расположения квад-модулей. Внутренние поверхности отполированы для того, чтобы иметь низкую теплоотдачу. Внешние поверхности намеренно окислены до предельного черного, так что они будут поглощать больше излучаемого тепла из печи. Корпус имеет пропускные отверстия для охлаждающего потока, откачки вакуума и электрических проводов.

Воздушный полукомплект 530, 540, 550 расположен между корпусом распределения воды 510 и радиатором 470. Параллельно гофрированным мембранам 570 воздушная диафрагма 530 отталкивает радиатор 470 к горячему корпусу, таким образом, зажимая фотоэлектрические гальванические элементы 440 и эмиттеры 420 между мембраной 450 и горячим корпусом. С надлежащим количеством воздушной силы и давления в жидкометаллической пазухе мембрана 450, чипы и корпус примут одну и ту же форму, а зазор между эмиттером 420 и фотоэлектрическими гальваническими элементами 440 станет однородным (но необязательно плоским).

Тепло протекает в корпус через материал теплопроводящей поверхности 410 в эмиттер 420. Затем оно излучается через субмикронный вакуумный зазор на фотоэлектрический гальванический элемент 440, где часть энергии преобразуется в электричество и забирается обратно благодаря металлизированному покрытию мембранной поверхности. Остальное тепло проходит через мембрану 450, жидкий металл, медь, медный элемент и в охлаждающую воду, которая постоянно обновляется.

Если фотоэлектрические гальванические элементы 440 сложены в ряды, обводные диоды могут быть соединены на концах каждого ряда элементов, таким образом, если фотоэлектрический гальванический элемент 440 выпадает из своего ряда, весь ряд может быть обведен, и электрический ток будет проводиться уже в следующем ряду.

Обращаясь к Фигуре 6, следует отметить, что Фигура 6 иллюстрирует полный квад-модуль 600, расположенный на конце своей установки. В Фигуре 6 показаны горячая сторона эмиттерной решетки 410, 420, мембранная и фотоэлектрическая установки 440, 450, камера жидкого металла 460, радиатор 470, корпус распределения воды 510, воздушная камера 540, электрические соединения 610 и воздушные соединения 620, 630.

Линейный привод состоит из двигателя и свинцового винта и расположен внутри корпуса распределения воды 510. Его задачей является контроль количества жидкости, которая находится за мембраной 450. Привод приводит в движение поршень, который прикреплен к крутящейся диафрагме. Внутренняя область диафрагмы наполнена жидким металлом, который может выливаться через каналы, ведущие к камере жидкого металла/мембранной камере 460. Чтобы увеличить или уменьшить количество жидкого металла за мембраной 450, привод двигается взад-вперед соответственно. Привод также используется для контроля давления в жидком металле. Между линейным приводом и поршнем находится жесткая пружина. Сила привода действует на пружину в поршне и таким образом пружина всегда сжата. Это позволяет приводу изменять давление в жидком металле, даже если поршень остается неподвижным. Сжатость жесткой пружины непосредственно связана с давлением жидкого металла.

Обращаясь к Фигуре 7, необходимо отметить, что Фигура 7 иллюстрирует различные части, которые вместе образуют квад-модуль 700. Они включают в себя фотоэлектрическую решетку 710, верхнюю часть радиатора 715, нижнюю часть радиатора 720, верхнее покрытие водного корпуса 735, сервометр мембраны 725, покрытия сторон водного корпуса 730, водный корпус 740, соединители мембран 745, сервометр мембран 750 и лампы мембран 755.

Обращаясь к Фигуре 8, необходимо отметить, что Фигура иллюстрирует полностью собранный квад-модуль 800. Как показано в Фигуре 8, квад-модуль включает в себя фотоэлектрическую решетку 710, верхнюю часть радиатора 715, мембраны сервометра 725, покрытия сторон водного корпуса 730, водный корпус 740 и электрические и воздушные соединения 770 для модулей внешнего контроля.

Обращаясь к Фигуре 9, необходимо отметить, что Фигура 9 иллюстрирует отдельный квад-модуль 900 внутри собственного корпуса и со снятым верхним покрытием. Далее показаны полностью собранный Квад-модуль 800, проиллюстрированный в Фигуре 8, горячий корпус 910, соединения охлаждающей воды 930, 940 и вакуумное отверстие 920. Не показано соединение с модулем воздушного контроля.

Обращаясь к Фигуре 10, следует отметить, что Фигура 10 иллюстрирует квад-модуль-модуль 1000, проникающий в свой горячий корпус через стенку печи. Далее показаны описанный ранее квад-модуль 800, горячий корпус 1020, стенка печи 1030, отгороженный модуль квад-модуля 910, соединения охлаждающей воды 930, 940, и соединения с устройствами электрической мощности, модулем вакуумного контроля и модулем воздушного контроля 1010.

Обращаясь к Фигуре 11, следует отметить, что Фигура 11 показывает модуль, содержащий четыре квад-модуля и охлаждающее соединение 1100. Он может включать в себя до четырех двухсторонних четвертичных модулей 800 и охлаждающие соединения 1100, 1140.

Обращаясь к Фигуре 12, следует отметить, что Фигура 12 демонстрирует решетку квад-модулей 1200, соединенных с общими линиями охлаждающей жидкости. Также показано 24 квад-модуля 800, соединенных с подходящими линиями охлаждающей жидкости 1230, 1240. В то время как каждый квад-модуль содержит решетку фотоэлектрических гальванических элементов и эмиттерных чипов, панель может содержать M×N решетку квад-модулей, где М и N больше или равны единице. Квад-модули решетки могут быть связаны вместе охлаждающими каналами так, чтобы соединения охлаждались комплектами или параллельно.

Обращаясь к Фигуре 13, следует отметить, что Фигура 13 демонстрирует необходимые модули контроля, соединенные с MTPV панелью, содержащей один или более квад-модуль 1300. Далее показаны MTPV панель 1350, модуль контроля охлаждения 1310, модуль вакуумного контроля 1320 и модуль контроля воздушного давления 1330.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗЛУЧАЮЩАЯ МИКРОЩЕЛЕВАЯ ТЕРМОФОТОЭЛЕКТРИЧЕСКАЯ СИСТЕМА С ПРОЗРАЧНЫМ ЭМИТТЕРОМ | 2017 |

|

RU2742625C2 |

| Способ и устройство микроканального теплопоглощающего устройства для термофотоэлектрического генератора электрической энергии с микрозазором | 2014 |

|

RU2652645C2 |

| Ядерный реактор с прямым преобразованием энергии за пределами активной зоны | 2017 |

|

RU2650885C1 |

| ТЕРМОЭМИССИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ С МАЛЫМ МЕЖЭЛЕКТРОДНЫМ ЗАЗОРОМ | 2000 |

|

RU2161345C1 |

| РАДИАЦИОННАЯ РЕКУПЕРАТИВНАЯ ГОРЕЛКА И ТЕПЛОЭЛЕКТРОГЕНЕРАТОР (ВАРИАНТЫ) ЕЕ ИСПОЛЬЗУЮЩИЙ | 2007 |

|

RU2378574C2 |

| ТЕРМОЭМИССИОННЫЙ ЭЛЕКТРОГЕНЕРИРУЮЩИЙ МОДУЛЬ ДЛЯ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА С ВЫНЕСЕННОЙ ТЕРМОЭМИССИОННОЙ СИСТЕМОЙ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В ЭЛЕКТРИЧЕСКУЮ (ВАРИАНТЫ) | 2000 |

|

RU2187156C2 |

| КАТОДОЛЮМИНЕСЦЕНТНЫЙ ЭКРАН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2152662C1 |

| РУЧНОЙ УЛЬТРАЗВУКОВОЙ ПРИБОР ДЛЯ ВИЗУАЛИЗАЦИИ | 2020 |

|

RU2799791C2 |

| СПОСОБ СОЗДАНИЯ СКВОЗНЫХ МИКРОКАНАЛОВ С ДИАМЕТРАМИ МИКРОННЫХ И СУБМИКРОННЫХ РАЗМЕРОВ В КРИСТАЛЛЕ КРЕМНИЯ С ПОМОЩЬЮ ЛАЗЕРНЫХ ИМПУЛЬСОВ | 2015 |

|

RU2592732C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАЗЕРНОГО ДИОДА С ПОВЫШЕННОЙ ЯРКОСТЬЮ ИЗЛУЧЕНИЯ | 2011 |

|

RU2477915C1 |

Настоящее изобретение относится к технологии термофотоэлектрических преобразователей с микронным зазором (MTPV) для твердотельных преобразований тепла в электричество. Суть заключается в формировании и последующем поддержании маленького расстояния между двумя телами в субмикронном зазоре для улучшения качества преобразования. Пока возможно достичь субмикронного расстояния зазора, термоэффекты на горячей и холодной поверхностях стимулируют поперечное колебание, скручивание или деформацию элементов, происходящие в вариациях в месте зазора, что приводит к неконтролируемым вариациям при выходе мощности. Главным моментом в конструировании является допущение снижения контакта эмиттерных чипов с внутренней поверхностью оболочки, так чтобы происходила хорошая передача тепла. Фотоэлектрические гальванические элементы направляются навстречу эмиттерным чипам, чтобы придавить их к внутренней стенке. Высокая температура материала термоповерхности улучшает передачу тепла между внутренней поверхностью оболочки и эмиттерным чипом. 3 н. и 16 з.п. ф-лы, 13 ил.

1. Способ преобразования тепловой энергии в электрическую мощность с использованием термофотоэлектрической технологии с субмикронным зазором, включающий следующие ступени:

сбор тепловой энергии с помощью поглощающей поверхности радиационно-излучающего слоя с внутренней поверхности оболочки, в то время как внешняя поверхность термопроводящей оболочки подвергается воздействию источника тепловой энергии; поддержание дистанции в микрозазоре с помощью прокладок меньше одного микрона между принимающей поверхностью фотоэлектрического гальванического элемента и излучающей поверхностью радиационно-излучающего слоя; поглощение электромагнитного излучения излучающей поверхностью с принимающей поверхности;

обеспечение давления на фотоэлектрический гальванический элемент с помощью термопроводящей, поддающейся деформации фольговой мембраны для образования стенки в камере давления, содержащей жидкий метал для того, чтобы сохранился близкий контакт между поглощающей поверхностью радиационно-излучающего слоя и внутренней поверхностью термопроводящей оболочки, и для увеличения охлаждения фотоэлектрического гальванического элемента;

обеспечение давления с помощью воздушной камеры, поддерживающейся при контролируемом давлении на охлаждающей камере, на радиатор в контакте с камерой, находящейся под давлением, содержащей жидкий металл, фотоэлектрический гальванический элемент, радиационно-излучающий слой, термопроводящую оболочку для последующей максимизации охлаждения фотоэлектрического гальванического элемента; и

циркуляцию охлаждающей жидкости через полости радиатора и охлаждающей камеры с помощью гибких мембран и распределительного корпуса охлаждающей жидкости.

2. Способ по п. 1, также включающий в себя наличие вакуума между излучающей поверхностью радиационно-излучающего слоя и принимающей поверхностью фотоэлектрического гальванического элемента для уменьшения проводимости тепла.

3. Способ по п. 2, отличающийся тем, что вакуум занимает меньше 10-3 мм рт.ст.

4. Способ по п. 1, также включающий в себя удерживание вакуума внутри оболочки.

5. Способ по п. 1, отличающийся тем, что расстояние между принимающей поверхностью фотоэлектрического гальванического элемента и эмиссионной поверхностью радиационно-излучающего слоя в диапазоне между 0.10 и 0.30 микрон.

6. Способ по п. 1, также включающий в себя удерживание расстояния между принимающей поверхностью фотоэлектрического гальванического элемента и излучающей поверхностью радиационно-излучающего слоя с помощью термоизоляционных прокладок.

7. Способ по п. 1, также включающий в себя расположение теплового интерфейса между поглощающей поверхностью радиационно-излучающего слоя и внутренней поверхностью термопроводящей оболочки.

8. Способ по п. 7, отличающийся тем, что тепловой интерфейс содержит термопроводящий графит.

9. Устройство преобразования тепловой энергии в электрическую мощность с использованием термофотоэлектрической технологии с субмикронным зазором, включающее следующие ступени:

поглощающая поверхность радиационно-излучающего слоя для собирания тепловой энергии с внутренней поверхности термопроводящей оболочки, в то время как внешняя поверхность термопроводящей оболочки подвергается воздействию источника тепловой энергии;

принимающая поверхность фотоэлектрического гальванического элемента и излучающая поверхность радиационно-излучающего слоя поддерживают между собой дистанцию меньше одного микрона с помощью прокладок в микрозазоре; электромагнитное излучение, поступаемое на принимающую поверхность с излучающей поверхности;

контролируемое давление применяется на фотоэлектрический гальванический элемент с помощью термопроводящей, поддающейся деформации фольговой мембраны для образования стенки в камере давления, содержащей жидкий метал для того, чтобы сохранился близкий контакт между поглощающей поверхностью радиационно-излучающего слоя и внутренней поверхностью термопроводящей оболочки, и для увеличения охлаждения фотоэлектрического гальванического элемента;

воздушная камера, поддерживаемая при контролируемом давлении на охлаждающей камере, на радиаторе в контакте с камерой, находящейся под давлением, содержащей жидкий метал, фотоэлектрический гальванический элемент, радиационно-излучающий слой, термопроводящую оболочку для последующей максимизации охлаждения фотоэлектрического гальванического элемента; и

гибкие мембраны и распределительный корпус охлаждающей жидкости для циркуляции охлаждающей жидкости через полости радиатора и охлаждающей камеры.

10. Устройство по п. 9, также включающее в себя расположение теплового интерфейса между поглощающей поверхностью радиационно-излучающего слоя и внутренней поверхностью термопроводящей оболочки.

11. Устройство по п. 9, также включающее в себя тепловой интерфейс между высокотемпературным корпусом и эмиттером с горячей стороной, состоящим из термопроводящего графита.

12. Устройство по п. 9, отличающееся тем, что вакуум поддерживается между излучающей поверхностью горячей стороны эмиттера и принимающей поверхностью холодной стороны фотоэлектрического гальванического элемента.

13. Устройство по п. 9, отличающееся тем, что вакуум поддерживается внутри оболочки.

14. Устройство по п. 9, также включающее в себя термоизоляционные прокладки для удерживания расстояния между принимающей поверхностью фотоэлектрического гальванического элемента и излучающей поверхностью радиационно-излучающего слоя.

15. Устройство преобразования энергии тепла в электрическую мощность с использованием термофотоэлектрической технологии с субмикронным зазором, содержащим оболочку для изоляции компонентов квад-модуля, включает в себя: решетку эмиттерного чипа, поддерживаемую в тесном тепловом контакте с оболочкой с помощью термопроводящей поверхности;

мембранный и фотоэлектрический полукомплект, отделенный от решетки эмиттерного чипа термоизоляционными прокладками;

камеру жидкого металла, контактирующую с мембраной, для поддержания термоконтакта между решеткой эмиттерного чипа и оболочкой;

полукомплект радиатора для приема охлаждающей жидкости для охлаждения мембраны, камеры жидкого металла и фотоэлектрического полукомплекта;

корпус распределения воды для перенесения охлаждающей жидкости ко входу охладителя на полукомплекте радиатора через вход полукомплекта мембран, и прием жидкого охладителя из выхода охладителя на полукомплекте радиатора через выход полукомплекта мембран, расположенных отдельно от выхода полукомплекта мембран на полукомплекте радиатора;

полукомплект мембран для обеспечения теплового расширения и сжатия оболочки и для подталкивания полукомплекта радиатора к оболочке;

воздушный полукомплект для поддержания контакта между полукомплектом радиатора и камерой жидкого металла и фотоэлектрическим полукомплектом; и

регулятор давления, расположенный отдельно от воздушного полукомплекта для поддержания давления в воздушном полукомплекте.

16. Устройство по п. 15, отличающееся тем, что вакуум поддерживается внутри оболочки.

17. Устройство по п. 15, отличающееся тем, что квад-модуль содержит несколько фотоэлектрических гальванических элементов и решетки эмиттерного чипа.

18. Устройство по п. 15, отличающееся тем, что оболочка может содержать М х N решетку квад-модулей, где М и N больше или равны единице.

19. Устройство по п. 15, также включающее в себя модуль контроля охлаждения, модуль вакуумного контроля и модуль контроля воздушного давления.

| US2009277488А1, 12.11.2009 | |||

| US4561040A, 24.12.1984 | |||

| US2006016471А1Б, 26.01.2006 | |||

| US2006289310A1, 28.12.2006 | |||

| US2009188549A1, 30.07.2009 | |||

| RU2006138699A, 10.05.2008 |

Авторы

Даты

2015-09-20—Публикация

2011-02-28—Подача