Настоящее изобретение относится к области защиты кабельной сети и бортового оборудования космических летательных аппаратов от воздействия зарядов статического электричества.

Из существующего уровня техники известно устройство металлизации подвижных элементов конструкции (патент RU 2462005 C1, H05F 3/02, 20.09.2012), содержащее между этими элементами электрическую связь и узлы ее крепления. Электрическая связь устройства выполнена в виде металлической спирали и снабженной втулками, охваченными металлической спиралью как со стороны подвижных, так и со стороны неподвижных элементов конструкции, при этом наружные поверхности втулки с металлической спиралью жестко закреплены на узлах крепления, а концы металлической спирали жестко соединены посредством электропроводящего материала к узлам крепления.

Также известно устройство металлизации подвижных элементов конструкции, содержащее гибкий электропроводящий элемент в виде металлической оплетки и узлы его крепления (патент RU 2393651 C1, H05F 3/02, 27.06.2010). Гибкий электропроводящий элемент охвачен металлической спиралью, внутренний диаметр которой равен ширине металлической оплетки, а концы металлической спирали выполнены в виде зацепов и закреплены совместно с наконечниками электропроводящего элемента на подвижных элементах конструкции, при этом электропроводящий элемент жестко связан со спиралью в местах соединения с наконечниками. Описанное устройство принято за прототип.

Недостатками данных технических решений являются отсутствие использования всего технического потенциала и пользы устройства металлизации, а именно минимизация сопротивления раскрытию элементов конструкции трансформируемых механических систем космических аппаратов.

Задача, на решение которой направленно заявляемое изобретение, заключается в реализации устройства металлизации, обеспечивающего защиту приборов и кабельных систем от влияния зарядов статического электричества и позволяющего получить дополнительное усилие в сторону раскрытия подвижных элементов конструкции трансформируемых механических систем.

Поставленная задача решается за счет того, что в устройстве металлизации подвижных элементов конструкции, включающем гибкий электропроводящий элемент и узлы его крепления, гибкий электропроводящий элемент состоит из набора упругих металлических пластин, собранных в сэндвич, жестко закрепленных между собой в узлах крепления как на подвижных, так и не подвижных элементах конструкции трансформируемых механических систем космического летательного аппарата. При этом каждая из упругих металлических пластин по форме выполнена в виде зигзага, причем места перегиба выполнены радиусами от 4 до 8 мм. Благодаря этой зигзагообразной форме пластины создают дополнительное усилие в сторону раскрытия подвижных элементов конструкции трансформируемых механических систем. Также в зоне узлов крепления каждая из упругих металлических пластин обработана электропроводящим покрытием (эмалью), для улучшения электропроводности.

Достигаемый технический результат заключается в оптимальном соотношении площади сечения упругих металлических пластин, значений переходного сопротивления между элементами трансформируемых механических систем космических летательных аппаратов через устройство металлизации и подбора профиля упругих пластин для создания дополнительного усилия в сторону раскрытия.

Изобретение поясняется чертежами:

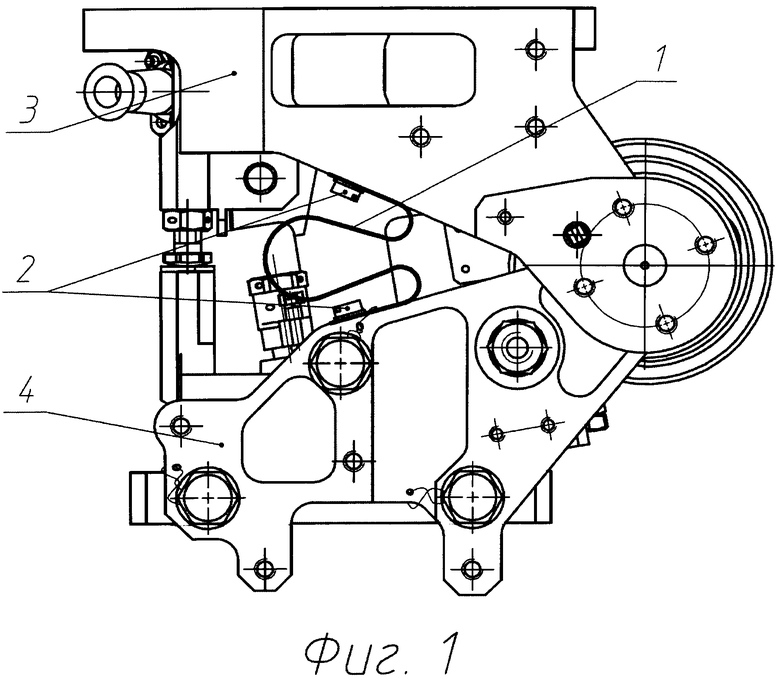

- на фиг.1 показано устройство металлизации подвижных элементов конструкции в раскрытом положении шарнирного узла;

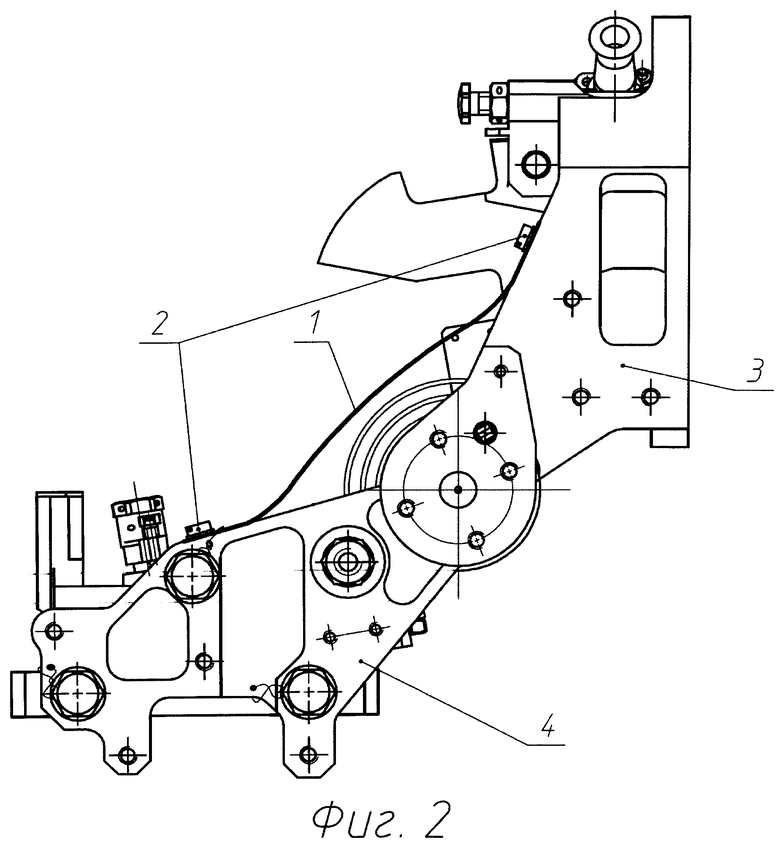

- на фиг.2 показано устройство металлизации подвижных элементов конструкции в сложенном положении шарнирного узла;

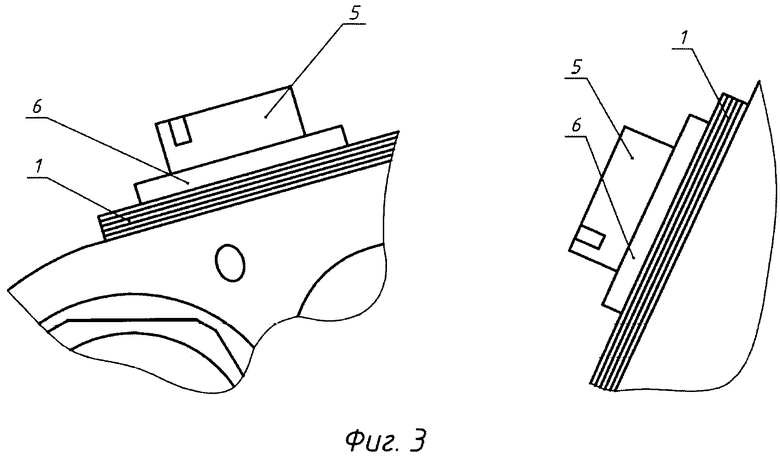

- на фиг.3 показаны узлы фиксации сэндвича из упругих металлических пластин;

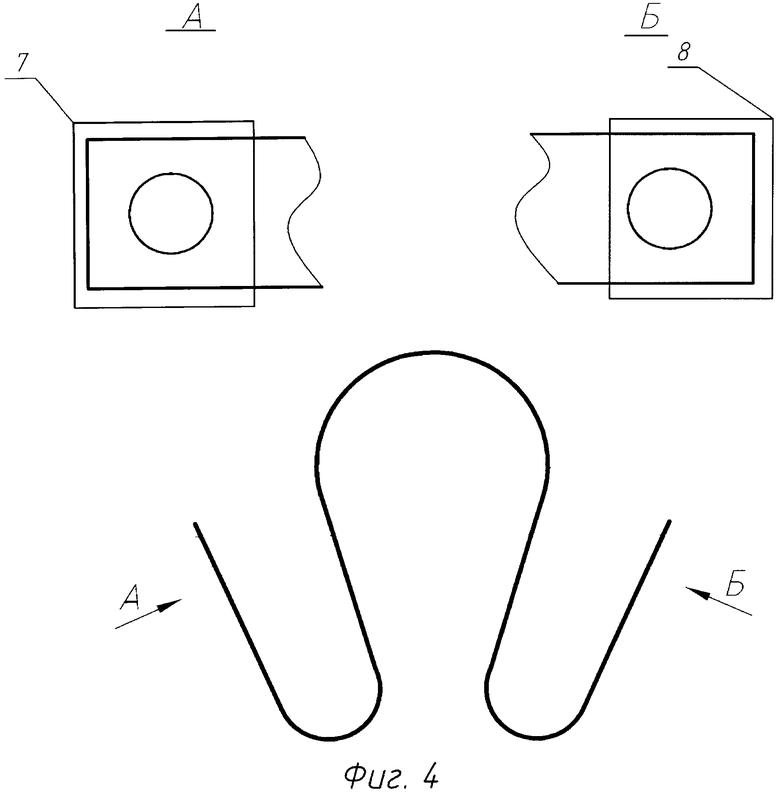

- на фиг.4 показана упругая металлическая пластина в свободном состоянии.

Устройство металлизации подвижных элементов конструкции трансформируемых механических систем космических летательных аппаратов содержит между неподвижным 4 и подвижным 3 элементами электрическую связь, включающую в себя сэндвич из набора упругих металлических пластин 1, электрически связанных с узлами крепления 2 посредством винтов 5 и шайб 6 с помощью обработки концов 7 и 8 электропроводящей эмалью каждого упругого элемента из набора.

Таким образом, при работе подвижных и неподвижных элементов, например кронштейнов шарнирного узла панелей батареи солнечной, из сложенного положения в раскрытое, и обратно, сэндвич из набора упругих металлических пластин 1, за счет жесткой связи его концов 7 и 8 с подвижным кронштейном 3 и неподвижным кронштейном 4 в узлах крепления 2, обеспечивает защиту приборов и кабельных систем, трансформируемых механических систем от влияния зарядов статического электричества. Также, при переходе из сложенного положения в раскрытое положение, под действием упругих сил, сэндвич из набора упругих металлических пластин 1 создает усилие в сторону раскрытия подвижного элемента 3, что снижает сопротивление раскрытию шарнирного узла. Данный эффект достигается за счет оптимального соотношения толщины каждой из упругих металлических пластин, специальной формы пластины и термической обработки. Толщина пластины выбирается таким образом, чтобы получить площадь сэндвича, обеспечивающую значения переходного сопротивления не более 2 Ом. Пластина имеет зигзагообразную форму с радиусами в местах перегиба, причем меньшие радиусы выполнены в размер не менее 4 мм, а больший в размер не более 8 мм, которая обеспечивает оптимальное значение усилия в сторону раскрытия подвижных элементов. Каждая из упругих пластин проходит термообработку (старение) для получения необходимых физических и механических свойств (твердость не менее 330 HV).

Упругая металлическая пластина выполнена из сплава, обладающего высокими износостойкими и антифрикционными свойствами, для снижения трения между каждой из пластин в отдельности и увеличения создаваемого усилия в сторону раскрытия подвижного элемента 3, и высокими токопроводящими свойствами (например, сплав БрБ2).

Обработка концов пружины 7 и 8 производится эмалью, обладающей высокими токопроводящими свойствами, минимальными значениями объемного электрического сопротивления и стойкости в условиях вакуума (например, XC-928). Нанесение эмали производится после предварительной подготовки поверхности в зоне концов 7 и 8 (зачистки и обезжиривания).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО МЕТАЛЛИЗАЦИИ ПОДВИЖНЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 2011 |

|

RU2462005C1 |

| УСТРОЙСТВО МЕТАЛЛИЗАЦИИ ПОДВИЖНЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 2009 |

|

RU2393651C1 |

| УСТРОЙСТВО МЕТАЛЛИЗАЦИИ ПОДВИЖНЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 2015 |

|

RU2588050C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ЕМКОСТЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ОТ СТАТИЧЕСКОГО ЭЛЕКТРИЧЕСТВА | 1999 |

|

RU2201657C2 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД) ОТ СТАТИЧЕСКОГО ЭЛЕКТРИЧЕСТВА | 2014 |

|

RU2553585C1 |

| УСТРОЙСТВО РАЗВЕРТЫВАНИЯ ТРАНСФОРМИРУЕМЫХ МЕХАНИЧЕСКИХ СИСТЕМ КОСМИЧЕСКОГО АППАРАТА | 2015 |

|

RU2636207C1 |

| ГИБКИЙ ШАРНИРНЫЙ УЗЕЛ | 2022 |

|

RU2788221C1 |

| ТРАНСФОРМИРУЕМЫЙ ЭКРАН | 2022 |

|

RU2779072C1 |

| КАБЕЛЬНЫЙ КАНАЛ ДЛЯ ПРОКЛАДКИ ИЗОЛИРОВАННЫХ ЭЛЕКТРИЧЕСКИХ ЛИНИЙ | 1993 |

|

RU2134008C1 |

| КОСМИЧЕСКОЕ ЗЕРКАЛО И СПОСОБ ЕГО РАЗВЕРТЫВАНИЯ В КОСМОСЕ (ВАРИАНТЫ) | 2009 |

|

RU2424162C2 |

Изобретение относится к устройству металлизации подвижных элементов конструкции трансформируемых механических систем космических летательных аппаратов и предназначено для защиты приборов и кабельных систем трансформируемых механических систем космических летательных аппаратов от влияния зарядов статического электричества, которые скапливаются на данных элементах конструкции. В устройстве металлизации подвижных элементов конструкции трансформируемых механических систем космических летательных аппаратов электрическая связь выполнена в виде гибкого электропроводящего элемента, состоящего из набора упругих металлических пластин, собранных в сэндвич, концы которого жестко закреплены в узлах крепления на подвижных и не подвижных элементах конструкции трансформируемых механических систем космического аппарата. Изобретение обеспечивает возможность применения устройства металлизации не только для защиты приборов и кабельных систем трансформируемых механических систем космических аппаратов от влияния зарядов статического электричества, но и для получения дополнительного усилия в сторону раскрытия элементов конструкции трансформируемых механических систем и снижения сопротивления их раскрытия. 4 ил.

Устройство металлизации подвижных элементов конструкции, содержащее гибкий электропроводящий элемент и узлы его крепления, отличающееся тем, что гибкий электропроводящий элемент состоит из набора зигзагообразных упругих металлических пластин, собранных в сэндвич, причем в зоне перегиба каждая из пластин имеет радиусы от 4 до 8 мм, выполненные таким образом, чтобы пластина давала дополнительное усилие в сторону раскрытия подвижных элементов конструкции трансформируемых механических систем, причем все пластины набора обработаны электропроводящим покрытием, жестко соединены друг с другом в узлах крепления на подвижных и не подвижных элементах конструкции трансформируемых механических систем.

| УСТРОЙСТВО МЕТАЛЛИЗАЦИИ ПОДВИЖНЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 2009 |

|

RU2393651C1 |

| УСТРОЙСТВО МЕТАЛЛИЗАЦИИ ПОДВИЖНЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 2011 |

|

RU2462005C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ЕМКОСТЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ОТ СТАТИЧЕСКОГО ЭЛЕКТРИЧЕСТВА | 1999 |

|

RU2201657C2 |

| СПОСОБ АНТИДИФФУЗИОННОЙ ЗАЩИТЫ ТОПЛИВНОГО БАКА ТРАНСПОРТНОГО СРЕДСТВА ИЗ УДАРОПРОЧНОГО ТЕРМОПЛАСТА | 1993 |

|

RU2082624C1 |

| US 4802056 A, 31.01.1989 | |||

| US 4345811 A, 24.08.1982 | |||

| US 5877932 A, 02.03.1999 | |||

Авторы

Даты

2015-10-10—Публикация

2013-12-12—Подача