Изобретение относится к области измерения температуры, а именно к температурным измерениям в активной зоне ядерной энергетической установки (ЯЭУ) с помощью внутриреакторных термоэлектрических преобразователей (ТЭП), и может быть использовано при контроле качества монтажа ТЭП на объектах термоконтроля, например, при контроле качества монтажа ТЭП в каналы термоконтроля теплоносителя на выходе из тепловыделяющих сборок энергоблоков атомных электростанций (АЭС) с водо-водяными энергетическими реакторами (ВВЭР).

Известен способ контроля качества монтажа ТЭП системы массового замера температуры теплоносителя на выходе из тепловыделяющих сборок (ТВС) реакторов типа ВВЭР [Брагин В.А., Батенин И.В., Голованов М.Н. Системы внутриреакторного контроля АЭС с реакторами ВВЭР. - М., Энергоатомиздат, 1987, с. 128]. Так как ресурс ТЭП меньше, чем ресурс реактора, то приходится периодически заменять эти ТЭП, извлекая старые ТЭП и монтируя новые путем введения их в защитные чехлы - каналы термоконтроля, содержащие наконечники меньшего диаметра с посадочным гнездом, на максимально возможную длину (глубину). При таком монтаже, который фактически осуществляется «в слепую», «недосыл» (недоведение) рабочего конца ТЭП до посадочного гнезда в наконечнике канала термоконтроля приводит к увеличению воздушного зазора между рабочим концом ТЭП и наконечником этого канала и, следовательно, к возрастанию систематической погрешности при измерении температуры, обусловленной как радиационным разогревом ТЭП, так и динамическими изменениями температуры теплоносителя. Эта погрешность может возрасти настолько, что ее величина превысит регламентированный предел [ГОСТ 26635-85. Реакторы ядерные энергетические с водой под давлением. Общие требования к системе внутриреакторного контроля. - М., Издательство Стандартов, 1985]. Поэтому вопрос об обеспечении качества монтажа таких ТЭП является актуальным.

Недостаток известного способа заключается в том, что в процессе продвижения ТЭП по каналу длиной ~6-7 м, имеющему два изгиба радиусом ~0,59 м, возрастает сила трения между поверхностями ТЭП и канала, которая в положении ТЭП, близком к штатному, может достигать до ~80 кг, при этом сопротивление продвижению ТЭП может быть ошибочно принято как факт того, что рабочий конец ТЭП достиг посадочного гнезда наконечника. Еще один фактор неопределенности положения рабочего конца ТЭП заключается в том, что его продвижению в штатную позицию может оказать дополнительное сопротивление конусообразный уступ перехода канала в его наконечник.

Известен способ контроля качества монтажа ТЭП в каналы термоконтроля ЯЭУ, по которому ТЭП устанавливают в канал термоконтроля, содержащий наконечник меньшего диаметра с посадочным гнездом, возмущают теплообмен между рабочим концом ТЭП и стенкой канала путем изменения температуры теплоносителя в результате сброса стержней аварийной защиты и регистрируют передаточную функцию от измеряемой температуры к выходному сигналу ТЭП [Шикалов В.Ф., Козлова Л.В. Методика контроля достоверности измерительных данных термопар на выходе из кассет реактора ВВЭР-440. - Симпозиум «Измерения, важные для безопасности в реакторах». - Словакия, Смолянице, 2001].

Однако этому способу присущи следующие недостатки:

- изменение мощности ЯЭУ путем сброса стержней аварийной защиты не обеспечивает ступенчатого температурного воздействия на термометрическую сборку «ТЭП - канал термоконтроля» из-за экспоненциального снижения остаточного теплосодержания ТВС, что искажает вид переходной характеристики, отражающей качество монтажа ТЭП в канал термоконтроля;

- диагностика качества монтажа осуществляется в рабочем режиме ЯЭУ, что исключает возможность коррекции положения ТЭП в канале в случае «недосыла» рабочего конца ТЭП до посадочного гнезда.

Известен способ контроля качества монтажа ТЭП в каналы термоконтроля теплоносителя реакторов ВВЭР, заключающийся в том, что каналы термоконтроля, смонтированные в единый блок защитных труб (БЗТ), помещают в специальную шахту, устанавливают ТЭП, перед первым пуском реактора определяют тепловую инерционность ТЭП в каналах термоконтроля путем создания скачков температуры горячего спая ТЭП и регистрируют термограммы его нагрева или остывания. Скачки температуры создают путем попеременного погружения наконечника канала термоконтроля, в который введен рабочий конец ТЭП с чувствительным элементом (горячим спаем), в среды с различной температурой, например, в горячую и холодную воду. На основе термограмм остывания или нагрева определяют показатель тепловой инерции ТЭП в его измерительной позиции, который является показателем качества монтажа рабочего конца ТЭП в наконечнике канала термоконтроля. Если измеренный показатель тепловой инерции ТЭП окажется больше своего регламентированного значения, то считается, что рабочий конец ТЭП не дошел до штатной позиции в канале термоконтроля [Патент РФ №2137226, МПК G21C 17/00, заявл. 25.08.1997, опубл. 10.09.1999].

Недостаток известного способа заключается в том, что он практически не применим при заменах ТЭП, отработавших назначенный срок, из-за большой наведенной активности БЗТ в зоне наконечников каналов термоконтроля. Кроме того, известный способ не обеспечивает получение информации о характере распределения качества теплового контакта рабочего конца ТЭП со стенкой при его перемещении в зоне перехода в наконечник, что не позволяет судить о достоверности ввода рабочего конца ТЭП в наконечник канала.

Наиболее близким по технической сущности и решаемой задаче к предлагаемому способу является способ контроля качества установки (монтажа) внутриреакторных ТЭП в каналы термоконтроля теплоносителя ВВЭР, по которому ТЭП устанавливают в канал термоконтроля, содержащий наконечник уменьшенного диаметра отверстия с посадочным гнездом, выполненного путем рассверливания, осуществляют нагрев чувствительного элемента путем пропускания по термоэлектродам импульса электрического тока и регистрируют амплитуду сигнала ТЭП после его нагрева током [Тимонин А.С., Цимбалов С.А. Качество установки внутриреакторных термопар в каналы ВВЭР. - Атомная энергия, 1994, т. 76, вып. 3, с. 227-229].

Недостатком известного способа является неоднозначность (недостоверность) трактовки и оценки результата измерения амплитуды сигнала из-за возможных вариаций внутреннего диаметра канала и отверстия наконечника канала при его рассверливании, которые могут вызвать соответствующие вариации амплитуды.

Задачей настоящего изобретения является обеспечение достоверности результатов контроля качества монтажа внутриреакторных термодатчиков.

Технический результат достигается тем, что в способе контроля качества монтажа внутриреакторных термодатчиков, включающем ввод термодатчика в канал термоконтроля, содержащий наконечник меньшего диаметра с посадочным гнездом, нагрев чувствительного элемента термодатчика путем пропускания через термоэлектроды импульса электрического тока длительностью, не превышающей показатель тепловой инерции термодатчика, измеренный при нахождении чувствительного элемента в широкой зоне канала, и регистрацию термограммы расхолаживания, согласно изобретению, при вводе термодатчика создают дополнительное термосопротивление между его рабочим концом и посадочным гнездом путем фиксации рабочего конца в положении «недосыл» до посадочного гнезда, нагрев чувствительного элемента импульсом тока осуществляют в указанном положении, регистрацию показаний термодатчика ведут как в процессе нагрева, так и в процессе последующего самопроизвольного охлаждения чувствительного элемента, при этом осуществляют «досыл» рабочего конца до посадочного гнезда в момент достижения установившегося значения производной зависимости температуры от времени охлаждения, а о качестве монтажа судят по излому производной зависимости температуры от времени охлаждения, фиксирующему положение чувствительного элемента в посадочном гнезде. При этом величину «недосыла» рабочего конца до посадочного гнезда, при нагреве чувствительного элемента током выбирают из условия превышения длины наконечника на любую, сколь угодно малую, величину.

Ниже приведено обоснование существенности отличительных признаков предлагаемого способа для решения поставленной задачи и достижения указанного технического результата.

Достоверность заключения о фактическом положении рабочего конца ТЭП относительно наконечника канала и его посадочного гнезда может быть обеспечена на основании сравнительных данных о динамике расхолаживания рабочего конца (динамике изменения сигнала ТЭП) при его непрерывном перемещении в зоне перехода канала в наконечник. В описании к патенту [Патент РФ №1818944, МПК G01K 7/00, заявл. 03.04.1990, опубл. 27.05.1996] приведено обоснование основных параметров импульсного токового разогрева ТЭП - длительности импульса тока и его амплитуды.

Рассмотрено дифференциальное уравнение, описывающее теплообмен чувствительного элемента при нагреве его тепловым импульсом прямоугольной формы длительностью λимп:

где qν - эффективное значение удельного энерговыделения в материале рабочего конца ТЭП при пропускании электрического тока через термоэлектроды; здесь

где αэфф - эффективное значение коэффициента теплопередачи с боковой поверхности рабочего конца ТЭП; d - диаметр рабочего конца ТЭП; Cv - изохорная теплоемкость единицы объема материала рабочего конца ТЭП; θ(τ) - функция Хэвисайда (единичная ступенька).

Решение уравнения (1)

описывает процесс разогрева рабочего конца ТЭП при пропускании тока (τ<имп) и его охлаждения после окончания импульса тока (τ>τимп).

При (τ<имп), согласно (2),

Из (3) следует, что в процессе пропускания тока температура рабочего конца ТЭП по экспоненте возрастает. Однако на практике, например, при периодической штатной замене более чем двухсот ТЭП блока защитных труб ВВЭР-440, увеличение длительности тестирования каждого ТЭП приведет к задержке выхода реактора на мощность и, следовательно, к снижению коэффициента установленной мощности (КИУМ). Для выбора оптимальной длительности импульса тока принят применяемый на практике критерий «недохода» температуры чувствительного элемента в процессе нагрева до максимальной на e-1≅0,37 ее значения, что соответствует

λτимп≈1, откуда

При условии τимп≤τ0,63 утечки тепла в канал небольшие, и выделяющееся тепло расходуется в основном на нагрев рабочего конца ТЭП. При дальнейшем увеличении длительности импульса тока существенного увеличения амплитуды нагрева не достигается, однако возникает опасность нагрева термоэлектродов и разрушения их изоляционных покрытий на участках, не контактирующих с теплоотводящими элементами и конструкциями. Величину греющего тока устанавливают такой, чтобы температура термоэлектродов и компенсационных проводов, изолированных от теплопроводящих конструкций, не превысила допустимых значений Tдоп, при которых еще исключается возгорание и разрушение их изоляционного покрытия. Приняв в качестве оптимальной длительность импульса тока, равную показателю тепловой инерции ТЭП в измерительной позиции, амплитуду импульса тока (I) находят из соотношения I2Rпогτ0.63≤CпогΔTдоп,

откуда получают

где Cпог, Rпог - соответственно погонная теплоемкость, Дж/(К·м), и погонное омическое сопротивление (Ом/м) термоэлектродов соответственно; ΔTдоп - допускаемая температура подогрева покрытий термоэлектродов, °C.

Предлагаемый способ поясняется примером конкретного осуществления и прилагаемыми чертежами, где показаны:

на фиг. 1 - сборка «измерительный канал - ТЭП» (фрагмент нижней части канала термоконтроля, содержащего наконечник с посадочным гнездом);

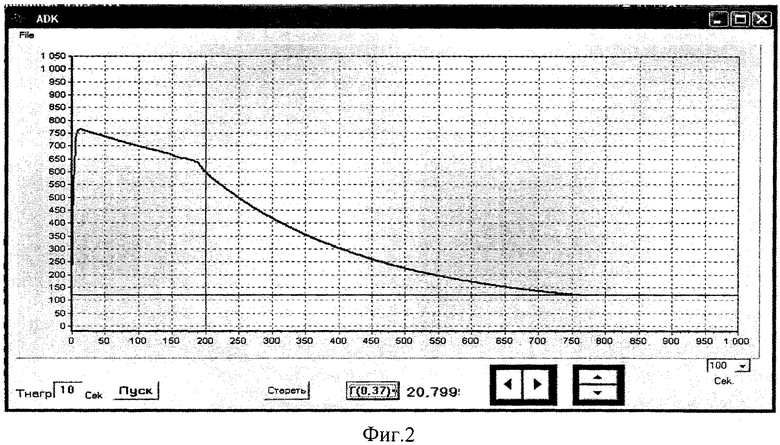

на фиг. 2 - термограмма остывания чувствительного элемента ТЭП;

на фиг. 3 - структурная схема измерительной системы.

На фиг. 1 позициями отмечены: 1 - канал термоконтроля, 2 - наконечник канала термоконтроля, 3 - посадочное гнездо наконечника, 4 - рабочий конец ТЭП.

Пример осуществления способа

Экспериментальная отработка предлагаемого способа при монтаже ТЭП типа ТХА-01, являющегося штатным в системе внутриреакторного контроля ВВЭР, в канал термоконтроля проводилась с помощью сборки «измерительный канал - ТЭП», приведенной на фиг. 1.

В канал термоконтроля 1 диаметром 8 мм и длиной 6000 мм, имеющий наконечник 2 диаметром 4 мм и длиной 17 мм с глубиной отверстия 14 мм и посадочное гнездо 3 диаметром 4 мм, вводили рабочий конец 4 ТЭП. Рабочий конец 4 ТЭП фиксировали в положении «недосыл» до посадочного гнезда. Величину «недосыла» рабочего конца до посадочного гнезда выбирали из условия превышения длины наконечника на любую, сколь угодно малую, величину, в данном случае величина «недосыла» составляла 15-20 мм. Затем через термоэлектроды пропускали импульс электрического тока длительностью 10 с, осуществляющий нагрев чувствительного элемента термодатчика. В процессе нагрева, а затем самопроизвольного охлаждения регистрировали показания термодатчика. В момент достижения установившегося значения производной зависимости температуры от времени охлаждения осуществляли «досыл» рабочего конца до посадочного гнезда (см. термограмму на фиг. 2). О качестве монтажа судили по излому производной зависимости температуры от времени охлаждения, фиксирующему положение чувствительного элемента в посадочном гнезде.

Эксперименты показали, что допустимая температура подогрева термоэлектродов составляет 50°C, а среднее значение показателя тепловой инерции сборки «измерительный канал - ТЭП» - 10÷15 с. В результате расчетных оценок по формуле (4) получено значение тока нагрева I≈0,6 A, а «досыл» ТЭП осуществлялся в момент достижения установившегося значения производной зависимости температуры от времени охлаждения.

Из термограммы процесса охлаждения, приведенной на фиг. 2, видно, что начальный этап охлаждения ТЭП в его не досланном положении отмечается медленным спадом сигнала, а следующий этап - в досланном положении - быстрым спадом. По излому производной зависимости температуры от времени судят о том, что рабочий конец ТЭП гарантированно дослан до посадочного гнезда наконечника канала термоконтроля.

Измерительная схема, реализующая предлагаемый способ, представлена, на фиг. 3.

Сборка «измерительный канал - ТЭП» 5 через коммутатор 6 подключена к входу регистратора 7, который записывает текущее значение термоЭДС в память и воспроизводит его в графическом и цифровом виде на экране. Для проверки качества монтажа ТЭП в канале термоконтроля, устанавливают заданные длительность импульса подогрева и выходное напряжение источника 8. По команде «Подогрев» с блока управления 9 коммутатор 6 отключает ТЭП от входа регистратора 7 и подключает его к выходу источника 8. Отключение регистратора от ТЭП на время его подогрева необходимо для предотвращения повреждения входных цепей регистратора выходным напряжением источника 8. После окончания импульса подогрева блок управления 9 автоматически отключает источник 8 от системы «измерительный канал - ТЭП» 5 и подключает к нему регистратор 7, который фиксирует изменение температуры ТЭП в процессе его охлаждения.

Как следует из приведенного примера, предлагаемый способ обеспечивает в сравнении с прототипом получение достоверных данных о качестве монтажа внутриреакторных термодатчиков. Приведенный пример реализации предлагаемого способа служит лишь в качестве иллюстрации и не ограничивает объема притязаний, определяемого формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СИСТЕМАТИЧЕСКОЙ ПОГРЕШНОСТИ ВНУТРИРЕАКТОРНЫХ ТЕРМОДАТЧИКОВ | 1997 |

|

RU2137226C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТИ ВНУТРИРЕАКТОРНЫХ ИЗМЕРЕНИЙ ТЕМПЕРАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2542356C1 |

| СИСТЕМА ВНУТРИРЕАКТОРНОГО КОНТРОЛЯ И ЗАЩИТЫ АКТИВНОЙ ЗОНЫ РЕАКТОРОВ ВВЭР | 2010 |

|

RU2435238C1 |

| СПОСОБ ПОВЕРКИ ТЕРМОПРЕОБРАЗОВАТЕЛЯ БЕЗ ЕГО ДЕМОНТАЖА С ИЗМЕРЯЕМОГО ОБЪЕКТА | 2020 |

|

RU2752803C1 |

| СПОСОБ ГРАДУИРОВКИ ВНУТРИРЕАКТОРНЫХ ТЕРМОДАТЧИКОВ | 1997 |

|

RU2118855C1 |

| ИЗМЕРИТЕЛЬНЫЙ КАНАЛ СИСТЕМЫ ВНУТРИРЕАКТОРНОГО КОНТРОЛЯ | 1996 |

|

RU2092916C1 |

| СПОСОБ КОНТРОЛЯ ВЛАЖНОСТИ ГАЗОВЫХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2014590C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОГРЕШНОСТЕЙ ТЕРМОЭЛЕКТРИЧЕСКИХ ТЕРМОМЕТРОВ | 1991 |

|

RU2010191C1 |

| СПОСОБ ПРОВЕРКИ ДОСТОВЕРНОСТИ ПОКАЗАНИЙ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1994 |

|

RU2079824C1 |

| СПОСОБ ПРОВЕРКИ СООТВЕТСТВИЯ СИГНАЛОВ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЕЙСТВИТЕЛЬНЫМ ЗНАЧЕНИЯМ ТЕМПЕРАТУРЫ | 1997 |

|

RU2129708C1 |

Изобретение относится к области измерения температуры и может быть использовано при контроле качества монтажа термоэлектрических преобразователей на выходе из тепловыделяющих сборок водо-водяных энергетических реакторов. Способ контроля качества монтажа внутриреакторных термодатчиков включает ввод термодатчика в канал термоконтроля, содержащий наконечник меньшего диаметра с посадочным гнездом и нагрев чувствительного элемента путем пропускания через термоэлектроды импульса электрического тока. Длительность нагрева выбирают не больше чем показатель тепловой инерции термодатчика. Регистрируют термограмму расхолаживания. При вводе термодатчика создают дополнительное термосопротивление между его рабочим концом и посадочным гнездом путем фиксации рабочего конца в положении «недосыл» до посадочного гнезда. Регистрацию показаний термодатчика ведут как в процессе нагрева, так и в процессе последующего самопроизвольного охлаждения чувствительного элемента, при этом осуществляют «досыл» рабочего конца до посадочного гнезда. Технический результат - получение достоверных данных о качестве монтажа внутриреакторных термодатчиков. 1 з.п. ф-лы, 3 ил.

1. Способ контроля качества монтажа внутриреакторных термодатчиков, включающий ввод термодатчика в канал термоконтроля, содержащий наконечник меньшего диаметра с посадочным гнездом, нагрев чувствительного элемента путем пропускания через термоэлектроды импульса электрического тока длительностью, не большей чем показатель тепловой инерции термодатчика, измеренный при нахождении чувствительного элемента в широкой зоне канала, регистрацию термограммы расхолаживания, отличающийся тем, что при вводе термодатчика создают дополнительное термосопротивление между его рабочим концом и посадочным гнездом путем фиксации рабочего конца в положении «недосыл» до посадочного гнезда, нагрев чувствительного элемента импульсом тока осуществляют в указанном положении, регистрацию показаний термодатчика ведут как в процессе нагрева, так и в процессе последующего самопроизвольного охлаждения чувствительного элемента, при этом осуществляют «досыл» рабочего конца до посадочного гнезда в момент достижения установившегося значения производной зависимости температуры от времени охлаждения, а о качестве монтажа судят по излому производной зависимости температуры от времени охлаждения, фиксирующему положение чувствительного элемента в посадочном гнезде.

2. Способ по п. 1, отличающийся тем, что величину «недосыла» рабочего конца до посадочного гнезда, при нагреве чувствительного элемента током, выбирают из условия превышения длины наконечника на любую, сколь угодно малую, величину.

| ТИМОНИН А.С | |||

| и др | |||

| Качество установки внутриреакторных термопар в каналы ВВЭР | |||

| Атомная энергия, 1994, т.76, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ротационный колун | 1919 |

|

SU227A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СИСТЕМАТИЧЕСКОЙ ПОГРЕШНОСТИ ВНУТРИРЕАКТОРНЫХ ТЕРМОДАТЧИКОВ | 1997 |

|

RU2137226C1 |

| US4143416 A1, 06.03.1979 | |||

| US6493412 B1, 10.12.2002 | |||

| US4298430 A1, 03.11.1981 | |||

Авторы

Даты

2015-10-20—Публикация

2014-11-19—Подача