Изобретение относится к способу получения пористых материалов, который включает взаимодействие не менее чем одного многофункционального изоцианата с аминной компонентой, представляющей собой не менее чем один многофункациональный замещенный ароматический амин, и с водой в присутствии растворителя.

Кроме того, изобретение относится к получаемым этим способом пористым материалам, а также к применению этих пористых материалов в качестве изоляционного материала и в вакуумных изоляционных панелях.

По теоретическим соображениям пористые материалы, например, полимерные пены с размерами пор в области нескольких микрометров или значительно меньше и с высокой пористостью не менее 70%, представляют собой исключительно хорошие материалы для теплоизоляции.

Такие пористые материалы с небольшим средним диаметром пор могут быть представлены, например, органическими ксерогелями. В специальной литературе понятие ксерогеля не всегда имеет одинаковый смысл. В общем случае понятие ксерогеля относится к пористому материалу, который образуется в золь-гель процессе, путем удаления жидкой фазы из геля с помощью сушки при температуре ниже критической и давлении ниже критического для жидкой фазы (при докритических параметрах). В отличие от этого аэрогелями называют материалы, получаемые путем удаления из геля жидкой фазы при сверхкритических для жидкой фазы условиях.

При реализации золь-гель процесса сначала получают золь на основе реакционноспособного исходного органического соединения и после этого переводят его в гель в реакции, протекающей с образованием сетчатой структуры. Для получения из геля пористого материала, например ксерогеля, нужно удалить жидкость. Эта стадия для простоты далее будет называться сушкой.

В WO 95/02009 представлены основанные на изоцианатах ксерогели, которые, в частности, находят применение в области вакуумной изоляции. В этой публикации представлен также основанный на золь-гель процессе способ получения ксерогелей, в соответствии с которым используют известные, в том числе и ароматические полиизоцианаты, а также нереакционноспособный растворитель. В качестве других соединений с активными атомами водорода используют алифатические или ароматические полиамины или полиолы. Представленные в этой публикации примеры включают процессы, в которых протекает взаимодействие полиизоцианата и диаминодиэтилтолуола. Получаемые при этом ксерогели в общем случае имеют средний размер пор около 50 мкм. В одном из примеров представлен средний размер пор, равный 10 мкм.

В соответствии с WO 2008/138978 получают ксерогели, содержащие от 30 до 90 масс.% не менее чем одного многофункционального изоцианата и от 10 до 70 масс.% не менее чем одного многофункционального ароматического амина, при этом ксерогели имеют приведенные к объему средние диаметры пор не более 5 микрометров.

В неопубликованной заявке на Европейский патент №А 09178783.8 представлены пористые материалы на основе многофункциональных изоцианатов и многофункциональных ароматических аминов, при этом аминная компонента содержит многофункциональные замешенные ароматические амины. Получение названных пористых материалов основано на взаимодействии изоцианатов с соответствующим количеством амина в растворителе, который инертен по отношению к изоцианатам. При этом образование мочевинных соединяющих структурных элементов протекает исключительно по реакции изоцианатных групп с используемыми аминными группами.

Однако свойства материалов, в частности механическая прочность и/или прочность на сжатие и теплопроводность известных пористых материалов на основе полимочевин, оказываются недостаточно хорошими для разных областей применения. Кроме того, положенные в их основу составы при сушке подвергаются усадке с уменьшением пористости и с повышением плотности. Кроме того, требуемое для процесса гелеобразования время, то есть время, требуемое для образования геля из исходных соединений, часто оказывается слишком продолжительным.

Особой проблемой, которая возникает в случае известных из уровня техники составов на основе изоцианатов и аминов, являются так называемые дефекты смешивания. Дефекты смешивания проявляются как следствие высокой скорости реакции между изоцианатными и аминными группами, поскольку еще до полного промешивания реакция с образованием геля протекает уже достаточно далеко. Дефекты смешивания приводят к пористым материалам, свойства которых недостаточно хороши из-за гетерогенности. В соответствии с этим в общем случае существует необходимость в минимизации феномена, связанного с дефектами смешивания.

В соответствии с этим существовала задача по преодолению названных выше недостатков или по сведению их к минимуму. В частности, задача состояла в разработке пористого материала, у которого названные недостатки отсутствуют или проявляются лишь в незначительной мере. Пористые материалы должны иметь улучшенные показатели по теплопроводности в вакууме в сравнении с уровнем техники. Кроме того, пористые гели при давлениях выше области вакуумных значений, в частности в области давлений от примерно 1 мбара до примерно 100 мбар, должны также иметь невысокую термическую проводимость. Это желательно, поскольку в вакуумных панелях в течение времени происходит повышение давления. Кроме того, пористый материал должен одновременно иметь высокую пористость, низкую плотность и достаточно высокую механическую прочность.

И, наконец, в пористых материалах, которые образуются при взаимодействии изоцианатов с аминами, в структуре материала и в свойствах материала должны отсутствовать дефекты смешивания и связанная с этим гетерогенность.

В соответствии с этим был разработан соответствующий изобретению способ и получены соответствующие пористые материалы.

Соответствующий изобретению способ получения пористого материала включает взаимодействие представленных далее компонент (a1), (a2) и (a3), при этом

(a1) представляет собой не менее чем один многофункциональный изоцианат,

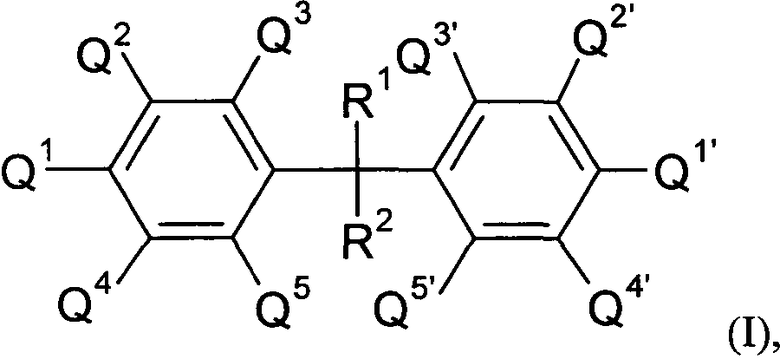

(a2) представляет собой не менее чем один многофункциональный замещенный ароматический амин (a2-s), соответствующий общей формуле I

,

,

где

R1 и R2 могут быть одинаковыми или разными, при этом независимо друг от друга их выбирают из атома водорода и линейных или разветвленных алкильных групп с числом атомов углерода от одного до шести, а все заместители от Q1 до Q5 и от Q1' до Q5', одинаковые или разные, независимо друг от друга выбирают из атома водорода, первичной аминогруппы и линейной или разветвленной алкильной группы с числом атомов углерода от одного до двенадцати, при этом алкильная группа может иметь другие функциональные группы, при условии что

в соответствующем общей формуле I соединении есть не менее чем две первичные аминогруппы и не менее чем один из заместителей Q1, Q3 и Q5 представлен первичной аминогруппой и не менее чем один из заместителей Q1', Q3' и Q5' также представлен первичной аминогруппой, и

Q2, Q4, Q2' и Q4' выбирают так, чтобы в соответствующем общей формуле I соединении имелась по крайней мере одна линейная или разветвленная алкильная группа с числом атомов углерода от одного до двенадцати, при этом такая алкильная группа может нести другие функциональные группы, и чтобы эта группа находилась в α-положении к не менее чем одной связанной с ароматическим ядром первичной аминогруппой,

и

в соответствующем случае в ее составе есть не менее чем один дополнительный многофункциональный ароматический амин (a2-u), отличающийся от соответствующих общей формуле I аминов (a2-s),

(a3) представляет собой воду,

при этом взаимодействие протекает в присутствии растворителя (В) и в случае необходимости в присутствии катализатора (a4) с образованием соответствующих изобретению пористых материалов.

Предпочтительные варианты реализации представлены в формуле изобретения и в описании. Комбинирование предпочтительных вариантов реализации не выходит за рамки данного изобретения. Далее следует описание предпочтительных вариантов и используемых компонент.

Многофункциональные изоцианаты (a1) далее все вместе будут обозначаться как компонента (a1). В соответствии с этим многофункциональные амины (a2) далее все вместе будут обозначаться как компонента (a2). Специалисту понятно, что названные мономерные компоненты находятся в пористом материале в виде продуктов их превращений.

Если говорится о функциональности соединения, то в рамках настоящего изобретения это понятие относится к числу реагирующих групп в молекуле. В случае мономерной компоненты (a1) функциональности соответствует число изоцианатных групп в молекуле. Если речь идет об аминогруппах мономерной компоненты (a2), то понятие функциональности относится к числу реагирующих аминных групп в молекуле. При этом многофункциональное соединение имеет функциональность не менее 2.

В случае когда использующиеся компоненты (a1) или соответственно (a2) представляют собой смеси соединений с различной функциональностью, функциональность таких компонент в каждом отдельном случае рассчитывается как приведенная к массе функциональность отдельных соединений. Молекула многофункционального соединения включает не менее двух названных выше функциональных групп.

Компонента (a1)

В соответствующем изобретению способе в качестве компоненты (a1) в реакцию вступает не менее чем один многофункциональный изоцианат.

В рамках соответствующего изобретению способа используемое количество компоненты (a1) в предпочтительном случае составляет от 40 до 99,8 масс.%, в частности от 55 до 99,3 масс.%, в особо предпочтительном случае от 68 до 97,5 масс.% в каждом отдельном случае из расчета на общую массу компонент (a1), (a2) и (a3), которая составляет 100 масс.%.

В качестве многофункциональных изоцианатов могут найти применение ароматические, алифатические, циклоалифатические и/или аралифатические изоцианаты. Такие многофункциональные изоцианаты известны, или же они могут быть получены известными способами. Многофункциональные изоцианаты могут быть, в частности, использованы и в виде смесей, и тогда компонента (a1) содержит различные многофункциональные изоцианаты. Рассматриваемые в качестве мономерных структурных единиц (a1) многофункциональные изоцианаты содержат две изоцианатные группы (они далее будут называться диизоцианатами), или они содержат более двух изоцианатных групп в молекуле этой мономерной компоненты.

В частности, могут найти применение 2,2'-, 2,4'- и/или 4,4'-дифенилметандиизоцианат, 1,5-нафтилендиизоцианат, 2,4- и/или 2,6-толуилендиизоцианат, 3,3'-диметилдифенил-диизоцианат, 1,2-дифенилэтандиизоцианат и/или и-фенилендиизоцианат, три-, тетра-, пента-, гекса-, гепта- и/или октаметилендиизоцианаты, 2-метилпентаметилен-1,5-диизоцианат, 2-этилбутилен-1,4-диизоцианат, пентаметилен-1,5-диизоцианат, бутилен-1,4-диизоцианат 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан(изофорондиизоцианат), 1,4- и/или 1,3-бис-(изоцианатометил)циклогексан, 1,4-циклогександиизоцианат, 1-метил-2,4- и/или -2,6-циклогександиизоцианат и 4,4'-, 2,4'- и/или 2,2'-дициклогексилметандиизоцианат.

В качестве многофункциональных изоцианатов (a1) предпочтительны ароматические изоцианаты. Особенно предпочтительны в качестве многофункциональных изоцианатов в составе компоненты (a1) представленные далее варианты:

i) многофункциональные изоцианаты на основе толуилендиизоцианата, в частности 2,4- или 2,6-толуилендиизоцианат или же смеси 2,4 и 2,6-толуилендиизоцианата;

ii) многофункциональные изоцианаты на основе дифенилметандиизоцианата, в частности 2,2'-дифенилметандиизоцианат или 2,4'-дифенилметандиизоцианат или же 4,4'-дифенилметандиизоцианат, а также олигомерный дифенилметандиизоцианат, называемый также полифенилполиметиленизоцианатом, или же смеси двух или трех названных выше дифенилметандиизоцианатов или также сырой дифенилметандиизоцианат, который образуется при получении дифенилметандиизоцианата, или же смеси, состоящие из не менее чем одного олигомера дифенилметандиизоцианата и не менее чем одного из названных выше низкомолекулярных производных дифенилметандиизоцианата;

iii) смеси, состоящие из не менее чем одного ароматического изоцианата в соответствии с первым вариантом i) и не менее чем одного ароматического изоцианата в соответствии со вторым вариантом ii).

В качестве многофункционального изоцианата особо предпочтителен олигомерный дифенилметандиизоцианат. Олигомерный дифенилметандиизоцианат (далее он будет называться олигомерный МДИ) представляет собой олигомерный продукт конденсации или смесь нескольких олигомерных продуктов конденсации, которые представляют собой производные дифенилметандиизоцианата. Многофункциональные изоцианаты в предпочтительном случае могут быть также представлены смесями мономерных ароматических диизоцианатов и олигомерного дифенилметандиизоцианата.

Олигомерный дифенилметандиизоцианат содержит один многоядерный продукт конденсации или несколько многоядерных продуктов конденсации дифенилметандиизоцианата с функциональностью более 2, в частности с функциональностью 3 или 4 или же 5. Олигомерный дифенилметандиизоцианат известен, его также часто называют полифенилполиметиленизоцианатом или также полимерным дифенилметандиизоцианатом. Олигомерный дифенилметандиизоцианат обычно представляет собой смесь изоцианатов с различной функциональностью, основанных на дифенилметандиизоцианате. Олигомерный дифенилметандиизоцианат используют обычно в виде смеси с мономерным дифенилметандиизоцианатом.

Функциональность (средняя) изоцианата, содержащего олигомерный дифенилметан-диизоцианат, может изменяться в пределах от примерно 2,2 до примерно 5, в частности от 2,4 до 3,5, в частности от 2,5 до 3. Такая смесь основанных на дифенилметандиизоцианате многофункциональных изоцианатов с различной функциональностью представлена, в частности, сырым дифенилметандиизоцианатом, который образуется при получении дифенилметандиизоцианата.

Многофункциональные изоцианаты или смеси нескольких многофункциональных изоцианатов на основе дифенилметандиизоцианата известны, они поставляются, например, компанией BASF Polyurethanes GmBH под названием Lupranat®.

В предпочтительном случае функциональность компоненты (a1) составляет не менее 2, в частности не менее 2,2 и в особо предпочтительном случае не мене 2,5. Предпочтительно, когда функциональность компоненты (a1) составляет от 2,2 до 4 и в особо предпочтительном случае от 2,5 до 3.

В предпочтительном случае содержание изоцианатных групп в компоненте (a1) составляет от 5 до 10 ммоль/г, в частности от 6 до 9 ммоль/г, в особо предпочтительном случае от 7 до 8,5 ммоль/г. Специалисту известно, что содержание изоцианатных групп в миллимолях на грамм и так называемая эквивалентная масса в граммах на эквивалент находятся в обратно пропорциональной зависимости. Содержание изоцианатных групп в миллимолях на грамм рассчитывается исходя из их содержания в процентах массы в соответствии с ASTM D-5155-96A.

В предпочтительном варианте компонента a1) состоит из не менее чем одного многофункционального изоцианата, выбираемого из дифенилметан-4,4'-диизоцианата, дифенилметан-2,4'-диизоцианата и дифенилметан-2,2'-диизоцианата, а также олигомерного дифенилметандиизоцианата. В рамках предпочтительного варианта наиболее целесообразно, когда компонента (a1) содержит олигомерный дифенилметандиизоцианат и имеет функциональность не менее 2,5.

Вязкость используемой компоненты (a1) может изменяться в широких пределах. В предпочтительном случае компонента (a1) имеет вязкость от 100 до 3000 мПа·с, в особо предпочтительном случае от 200 до 2500 мПа·с.

Компонента (a2)

В соответствии с изобретением в составе компоненты (a2) в реакцию вступает не менее чем один многофункциональный замещенный ароматический амин (a2-s), соответствующий общей формуле I

,

,

где

R1 и R2 могут быть одинаковыми или разными, при этом независимо друг от друга их выбирают из атома водорода и линейных или разветвленных алкильных групп с числом атомов углерода от одного до шести, а

все заместители от Q1 до Q5 и от Q1' до Q5', одинаковые или разные, независимо друг от друга выбирают из атома водорода, первичной аминогруппы и линейной или разветвленной алкильной группы с числом атомов углерода от одного до двенадцати, при этом алкильная группа может иметь другие функциональные группы, при условии что

в соответствующем общей формуле I соединении есть не менее чем две первичные аминогруппы и не менее чем один из заместителей Q1, Q3 и Q5 представлен первичной аминогруппой и не менее чем один из заместителей Q1', Q3' и Q5' также представлен первичной аминогруппой, и

Q2, Q4, Q2' и Q4' выбирают так, чтобы в соответствующем общей формуле I соединении имелась по крайней мере одна линейная или разветвленная алкильная группа с числом атомов углерода от одного до двенадцати, при этом такая алкильная группа может иметь другие функциональные группы, и чтобы эта алкильная группа находилась в α-положении к не менее чем одной связанной с ароматическим ядром первичной аминогруппе, и

в соответствующем случае в реакцию вступает не менее чем один дополнительный многофункциональный ароматический амин (a2-u), отличающийся от соответствующих общей формуле I аминов (a2-s).

Компонента (a2) в соответствии с этим состоит из многофункциональных ароматических аминов, при этом в их состав входят многофункциональные ароматические амины (a2-s), соответствующие общей формуле I.

Понятие многофункциональных аминов относится к таким аминам, в молекуле которых есть по крайней мере две реагирующие с изоцианатами аминогруппы. При этом с изоцианатами могут реагировать первичные и вторичные аминогруппы и реакционная способность первичных аминогрупп в общем случае значительно превосходит реакционную способность вторичных аминогрупп.

В предпочтительном случае используемое количество компоненты (a2) составляет от 0,1 до 30 масс.%, в частности от 0,5 до 20 масс.%, в особо предпочтительном случае от 2 до 12 масс.% в каждом отдельном случае из расчета на общую массу компонент (a1), (a2) и (a3), составляющих 100 масс.%.

В соответствии с изобретением в рамках формулы I R1 и R2, одинаковые или разные, независимо друг от друга выбирают из атома водорода, первичной аминогруппы и линейной или разветвленной алкильной группы с числом атомов углерода от одного до шести. Предпочтительно, когда R1 и R2 выбирают из атома водорода и метильной группы. В особо предпочтительном случае R1 и R2 означают атом водорода.

В предпочтительном случае Q2, Q4, Q2' и Q4' выбирают так, чтобы в замещенном ароматическом амине (a2-s) имелись по крайней мере две первичные аминогруппы, в каждом отдельном случае одна или две находящиеся в α-положении линейные или разветвленные алкильные группы с числом атомов углерода от одного до двенадцати, при этом такие алкильные группы могут нести другие функциональные группы. Если одна или несколько групп Q2, Q4, Q2' и Q4' выбраны так, чтобы они представляли собой линейные или разветвленные алкильные группы с числом атомов углерода от одного до двенадцати, в структуре которых есть другие функциональные группы, то тогда предпочтительно, чтобы такие функциональные группы были представлены аминогруппами, и/или гидроксильными группами, и/или атомами галогенов.

Предпочтительно, когда алкильные группы, представляющие собой соответствующие общей формуле I заместители Q, выбирают из метильной, этильной, н-пропильной, изопропильной, н-бутильной, втор-бутильной и трет-бутильной групп.

В предпочтительном случае амины (a2-s) выбирают из группы, состоящей из 3,3',5,5'-тетраалкил-4,4'-диаминодифенилметана, 3,3',5,5'-тетраалкил-2,2'-диаминодифенил-метана и 3,3',5,5'-тетраалкил-2,4'-диаминодифенилметана, при этом алкильные группы в положении 3, 3', 5 и 5' могут быть одинаковыми или разными, а выбирают их независимо друг от друга из линейных или разветвленных алкильных групп с числом атомов углерода от одного до двенадцати, в структуре которых могут быть другие функциональные группы. Предпочтительно, когда названные выше алкильные группы представлены метильной, этильной, н-пропильной, изопропильной, н-бутильной, втор-бутильной или трет-бутильной группами (в каждом отдельном случае эти группы не имеют заместителей).

В одном из вариантов способа один, несколько или все атомы водорода одной или нескольких алкильных групп, представляющих собой заместители Q, могут быть замещены атомами галогенов, в частности атомами хлора. В альтернативном случае один, несколько или все атомы водорода одной или нескольких алкильных групп, представляющих собой заместители Q, могут быть замещены аминогруппами или гидроксильными группами. Тем не менее предпочтительно, когда алкильные группы в общей формуле I построены из атомов углерода и водорода.

В особо предпочтительном варианте компонента (a2) содержит 3,3',5,5'-тетраалкил-4,4'-диаминодифенилметан, при этом алкильные группы могут быть одинаковыми или разными и независимо друг от друга их выбирают из линейных или разветвленных алкильных групп с числом атомов углерода от одного до двенадцати, при этом в соответствующих случаях они также могут нести функциональные группы. Предпочтительно, когда названные выше алкильные группы выбирают из незамещенных алкильных групп, в частности метильной, этильной, н-пропильной, изопропильной, н-бутильной, втор-бутильной или трет-бутильной групп, в особо предпочтительном случае из метильной и этильной групп.Особое предпочтение отдается 3,3',5,5'-тетраэтил-4,4'-диаминодифенилметану и/или 3,3',5,5'-тетраметил-4,4'-диаминодифенилметану.

Названные выше многофункциональные амины типа (a2-s) известны специалисту, или они могут быть получены известными способами. Одним из известных способов является взаимодействие анилина или производных анилина с формальдегидом в присутствии кислых катализаторов, в частности это реакции с участием 2,4- или 2,6-диалкиланилина.

В случае необходимости компонента (a2) может также содержать другие многофункциональные ароматические амины (a2-u), отличающиеся от аминов структуры (a2-s). Ароматические амины (a2-u) в предпочтительном случае имеют только связанные с ароматическими остатками аминные группы, однако они могут также содержать реакционноспособные аминные группы, которые связаны как с (цикло)алифатическими, так и с ароматическими остатками.

Подходящие многофункциональные ароматические амины (a2-u) представлены, в частности, изомерами и производными диаминодифенилметана. В качестве компоненты (a2) предпочтительными изомерами и производными диаминодифенилметана являются, в частности 4,4'-диаминодифенилметан, 2,4'-диаминодифенилметан и 2,2'-диаминодифенилметан, а также олигомерный диаминодифенилметан.

Кроме того, подходящими многофункциональными ароматическими аминами (a2-u) являются, в частности, изомеры и производные толуилендиамина. В составе компоненты (a2) предпочтительные изомеры и производные толуилендиамина представлены, в частности, толуилен-2,4-диамином и/или толуилен-2,6-диамином, и диэтилтолуилендиамином, в частности 3,5-диэтилтолуилен-2,4-диамином и/или 3,5-диэтилтолуилен-2,6-диамином.

В первом наиболее предпочтительном варианте способа компонента (a2) состоит исключительно из многофункциональных ароматических аминов типа (a2-s). Во втором предпочтительном варианте компонента (a2) состоит из многофункциональных ароматических аминов типов (a2-s) и (a2-u). В рамках названного последним второго предпочтительного варианта предпочтительно, когда компонента (a2) содержит по крайней мере один многофункциональный ароматический амин (a2-u), при этом не менее чем один из этих аминов выбирают из изомеров и производных диаминодифенилметана.

В рамках второго предпочтительного варианта особо предпочтительно, когда компонента (a2) содержит соответственно по крайней мере один многофункциональный амин (a2-u), который выбирают из 4,4'-диаминодифенилметана, 2,4'-диаминодифенилметана, 2,2'-диаминодифенилметана и олигомерного диаминодифенилметана.

Олигомерный диаминодифенилметан содержит один или несколько многоядерных продуктов конденсации с метиленовьми мостиками, образующихся из анилина и формальдегида. Олигомерный диаминодифенилметан содержит не менее чем один олигомерный диаминодифенилметан, однако в общем случае их несколько, при этом их функциональность составляет более двух, в частности 3 или 4, или 5. Олигомерный диаминодифенилметан известен или он может быть получен известными способами.

Обычно олигомерный диаминодифенилметан используют в виде смесей с мономерным диаминодифенилметаном.

Функциональность (средняя) многофункционального амина (a2-u), который содержит олигомерный диаминодифенилметан, может изменяться в пределах от примерно 2,3 до примерно 5, в частности от 2,3 до 3,5 или, в частности, от 2,3 до 3. Такая смесь основанных на диаминодифенилметане многофункциональных аминов с различной функциональностью представлена, в частности, сырым диаминодифенилметаном, который образуется, в частности, при конденсации анилина с формальдегидом, катализируемой обычно соляной кислотой; он представляет собой промежуточный продукт при получении сырого дифенилметандиизоцианата.

В рамках представленного предпочтительного второго варианта способа наиболее предпочтительно, когда компонента (a2) содержит в качестве соединения (a2-u) олигомерный диаминодифенилметан, а общая функциональность смеси составляет по крайней мере 2,1.

Содержание соответствующих общей формуле I аминов типа (a2-s) в общей массе всех многофункциональных аминов компоненты (a2), которая в сумме составляет 100 масс.%, в предпочтительном случае лежит в пределах от 10 до 100 масс.%, в частности от 30 до 100 масс.%, в наиболее предпочтительном случае от 50 до 100 масс.%, в частности от 80 до 100 масс.%.

Содержание многофункциональных ароматических аминов типа (a2-u), которые отличаются от аминов типа (a2-s), в общей массе всех многофункциональных аминов компоненты (a2) в предпочтительном случае составляет от 0 до 90 масс.%, в частности от 0 до 70 масс.%, в наиболее предпочтительном случае от 0 до 50 масс.%, в частности от 0 до 20 масс.%.

Компонентой (a3) является вода. Используемое в предпочтительном случае количество воды составляет от 0,1 до 30 масс.%, в частности от 0,2 до 25 масс.%, в особо предпочтительном случае от 0,5 до 20 масс.% в каждом отдельном случае из расчета на общую массу компонент (a1), (a2) и (a3), которая составляет 100 масс.%.

В этих пределах предпочтительное количество воды зависит от того, использовался ли катализатор (a4) или нет.

В первом варианте взаимодействие компонент (a1), (a2) и (a3) протекает без участия катализатора (a4). В этом первом варианте оказалось целесообразным использование от 5 до 30 масс.%, в частности от 6 до 25 масс.%, в особо предпочтительном случае от 8 до 20 масс.% воды в качестве компоненты (a3) в каждом отдельном случае из расчета на общую массу компонент (a1), (a2) и (a3), которая составляет 100 масс.%.

Предпочтительно, когда в рамках этого первого варианта названные выше компоненты (a1), (a2) и (a3) используют в представленном далее соотношении: от 40 до 94,9 масс.%, в частности от 55 до 93,5 масс.%, в особо предпочтительном случае от 68 до 90 масс.% компоненты (a1), от 0,1 до 30 масс.%, в частности от 0,5 до 20 масс.%, в особо предпочтительном случае от 2 до 12 масс.% компоненты (a2) и от 5 до 30 масс.%, в частности от 6 до 25 масс.%, в особо предпочтительном случае от 8 до 20 масс.% компоненты (a3) в каждом отдельном случае из расчета на общую массу компонент (a1), (a2) и (a3), которая составляет 100 масс.%.

Исходя из содержания воды и содержания реакционноспособных изоцианатных групп компоненты (a1) можно получить расчетное содержание аминогрупп, при этом предполагается, что взаимодействие воды с изоцианатными группами компоненты (a1) протекает полностью с образованием соответствующего количества аминогрупп, это содержание суммируют с их содержанием в компоненте (a2) и получают общее содержание nамин. Полученное исходя из этого начальное соотношение расчетного количества остаточных изоцианатных групп nNCO к расчетному количеству образовавшихся и добавленных аминогрупп далее будет обозначаться как расчетное соотношение в загрузке nNCO/nамин, оно представляет собой соотношение эквивалентов, то есть молярное соотношение соответствующих функциональных групп.

В рамках представленного выше первого варианта реализации способа расчетное соотношение в загрузке (соотношение эквивалентов) nNCO/nамин можно изменять в широких пределах, в частности оно может составлять от 0,6 до 5. В предпочтительном случае nNCO/nамин составляет от 1 до 1,6, в частности от 1,1 до 1,4.

Вода реагирует с изоцианатными группами с образованием аминогрупп и с выделением диоксида углерода. Следствием этого становится образование многофункциональных аминов, которые частично становятся исходными продуктами, образовавшимися in situ. Далее по ходу превращения они реагируют с изоцианатными группами с образованием мочевинных соединительных структурных элементов. Следствием образования аминов в качестве промежуточных продуктов становится получение пористых материалов с особенно высокой механической прочностью и с низкой теплопроводностью. Однако образующийся диоксид углерода не должен слишком сильно влиять на формирование геля, то есть он не должен оказывать отрицательное влияние на структуру образующегося пористого материала. Это определяет указанную выше предпочтительную верхнюю границу для содержания воды из расчета на общую массу компонент (a1), (a2) и (a3), в предпочтительном случае оно составляет не более 30 масс.%, в особо предпочтительном случае не более 25 масс.%, в частности не более 20 масс.%. Содержание воды в этих пределах дает также определенное преимущество, заключающееся в том, что после завершения процесса образования геля нет необходимости в удалении какого-то количества остаточной воды путем дополнительной сушки.

Во втором предпочтительном варианте взаимодействие компонент (a1), (a2) и (a3) протекает в присутствии катализатора (a4). В этом втором варианте оказалось целесообразным использование от 0,1 до 15 масс.%, в частности от 0,2 до 15 масс.%, в особо предпочтительном случае от 0,5 до 12 масс.% воды в качестве компоненты (a3) в каждом отдельном случае из расчета на общую массу компонент (a1), (a2) и (a3), которая в сумме составляет 100 масс.%. В названных выше пределах происходит образование пористых материалов с особенно хорошими механическими свойствами, что является следствием образования особо благоприятной сетчатой структуры. Увеличенное количество воды оказывает отрицательное влияние на сетчатую структуру и становится нежелательным в том, что относится к конечным свойствам пористого материала.

В рамках предпочтительного второго варианта способа названные выше компоненты (a1), (a2) и (a3) желательно использовать в представленных далее соотношениях: от 55 до 99,8 масс.%, в частности от 65 до 99,3 масс.%, в особо предпочтительном случае от 76 до 97,5 масс.% для компоненты (a1), от 0,1 до 30 масс.%, в частности от 0,5 до 20 масс.%, в особо предпочтительном случае от 2 до 12 масс.% для компоненты (a2) и от 0,1 до 15 масс.%, в частности от 0,2 до 15 масс.%, в особо предпочтительном случае от 0,5 до 12 масс.% для компоненты (a3) в каждом отдельном случае из расчета на общую массу компонент (a1) (a2) и (a3), которая в сумме составляет 100 масс.%.

В соответствии с представленным выше вторым вариантом реализации способа расчетное соотношение в загрузке nNCO/nамин (соотношение эквивалентов) в предпочтительном случае составляет от 1,01 до 5. В особо предпочтительном случае названное соотношение эквивалентов составляет от 1,1 до 3, в частности от 1,1 до 2. При удалении растворителя избыток nNCO по отношению к nамин в этом варианте приводит к уменьшению усадки в пористом материале, в частности в ксерогеле, а синергизм при взаимодействии с катализатором (a4) обеспечивает образование улучшенной сетчатой структуры материала и сопровождается улучшением конечных характеристик образующегося пористого материала.

Компоненты (a1) и (a2) вместе далее будут обозначаться как органическая исходная составляющая геля (А). Специалисту понятно, что частичное взаимодействие компоненты (a1) с компонентой (a3) приводит к образованию именно этой исходной составляющей геля (А), которая далее реагирует с образованием геля.

Катализатор (a4)

Предпочтительно, когда соответствующий изобретению способ реализуют в присутствии не менее чем одного катализатора, представляющего собой компоненту (a4).

В принципе на роль катализаторов подходят все известные специалисту катализаторы, которые ускоряют тримеризацию изоцианатов (так называемые катализаторы тримеризации), и/или ускоряют взаимодействие изоцианатов с аминогруппами (так называемые катализаторы реакции гелеобразования), и/или ускоряют взаимодействие изоцианатов с водой (так называемые катализаторы вспенивания).

Соответствующие катализаторы известны; в соответствии с представленными выше тремя реакциями они имеют разные профили активности. В этой связи в зависимости от профиля активности они могут быть отнесены к одному или к нескольким из названных выше типов. Специалисту также известно, что возможно протекание и таких реакций, которые отличаются от представленных выше.

Соответствующие катализаторы могут также характеризоваться и присущим им отношением способности к образованию геля и к вспениванию, это известно, например, по монографии Polyurethane, 3-е Издание, G. Oertel, Hanser Verlag, Мюнхен, 1993.

Предпочтительные катализаторы (a4) имеют сбалансированное отношение способности к образованию геля и к вспениванию, и в соответствии с этим реакция компоненты (a1) с водой ускоряется не очень сильно и это не оказывает отрицательного влияния на образование сетчатой структуры при одновременном сокращении времени на образование геля; в соответствии с этим эффективно сокращается время до извлечения изделия из формы. В то же время предпочтительные катализаторы характеризуются заметной активностью по отношению к реакции тримеризации. Это оказывает положительное влияние на гомогенность пространственной сетчатой структуры, что приводит к особенно благоприятному сочетанию механических свойств.

Катализаторы могут входить в состав мономерных структурных единиц (встроенные катализаторы), или же они могут быть невстроенными в их структуру.

Целесообразно, когда компоненту (a4) используют в минимальном эффективном количестве. Предпочтение отдается применению компоненты (a4) в количестве от 0,01 до 5 частей массы, в частности от 0,1 до 3 частей массы, в особо предпочтительном случае от 0,2 до 2,5 частей массы из расчета на все 100 частей массы компонент (a1), (a2)и(a3).

В составе компоненты (a4) предпочтительные катализаторы выбирают из группы, состоящей из первичных, вторичных и третичных аминов, триазиновых производных, металлорганических соединений, хелатных соединений металлов, солей четвертичного аммония, гидроксидов аммония, а также гидроксидов, алкоксидов и карбоксилатов щелочных и щелочноземельных металлов.

Подходящими катализаторами являются, например, такие сильные основания, как гидроксиды четвертичного аммония, например гидроксиды тетраалкиламмония с числом атомов углерода в алкильном остатке от одного до четырех и гидроксид бензилтриметиламмония, такие гидроксиды щелочных металлов, как, например, гидроксид калия или натрия, и такие алкоксиды щелочных металлов, как, например, метилат натрия, этилат калия и натрия, изопропилат калия.

Кроме того, подходящими катализаторами являются, в частности, соли щелочных металлов и карбоновых кислот, например формиат калия, ацетат натрия, ацетат калия, 2-этилгексаноат калия, адипинат калия и бензоат натрия, соли щелочных металлов длинноцепочечных жирных кислот с числом атомов углерода от восьми до двадцати, в частности от десяти до двадцати, в состав которых может входить гидроксильная группа в виде бокового заместителя в цепи.

Кроме того, подходящими катализаторами являются, в частности, такие карбоксилаты N-гидроксиалкилзамещенных четвертичных аммонийных соединений, как, например, формиат триметилгидроксипропиламмония.

Металлорганические соединения известны специалисту прежде всего в качестве катализаторов процесса образования геля, при этом они также могут быть использованы в качестве катализаторов (a4). В составе компоненты (a4) предпочтение отдается таким оловоорганическим соединениям, как, например, 2-этилгексаноат олова и дилаурат дибутилолова.

Третичные амины известны специалисту как катализаторы образования геля и как катализаторы тримеризации. В качестве катализаторов (a4) особенно предпочтительны третичные амины. Предпочтительными третичными аминами являются, в частности, N,N-диметилбензиламин, N,N'-диметилпиперазин, N,N-диметилциклогексиламин, такой N,N',N”-трис-(диалкиламиноалкил)-симм-гексагидротриазин, как, например, N,N',N”-трис(диметиламинопропил)-симм-гексагидротриазин, трис(диметиламино-метил)фенол, бис(2-диметиламиноэтиловый) эфир, N,N,N',N”,N”-пентаметил-диэтилентриамин, метилимидазол, диметилбензиламин, 1,6-диазабицикло-5,4,0-ундец-7-ен, триэтиламин, триэтилендиамин (IUPAC: 1,4-диазабицикло[2,2,2]октан), диметиламиноэтаноламин, диметиламинопропиламин, N,N-диметиламиноэтоксиэтанол, N,N,N'-триметиламиноэтилэтаноламин, триэтаноламин, диэтаноламин, триизопропаноламин и диизопропаноламин.

На роль компоненты (a4) особо предпочтительные катализаторы выбирают из группы, включающей N,N-диметилциклогексиламин, бис(2-диметиламиноэтиловый) эфир, N,N,N',N”,N”-пентаметилдиэтилентриамин, метилимидазол, диметилбензиламин, 1,6-диазабицикло-5,4,0-ундец-7-ен, трис(диметиламинопропил)гексагидротриазин, триэтиламин, трис(диметиламинометил)фенол, триэтилендиамин (диазабицикло[2,2,2]-октан), диметиламиноэтаноламин, диметиламинопропиламин, N,N-диметиламиноэтоксиэтанол, N,N,N'-триметиламиноэтилэтаноламин, триэтаноламин, диэтаноламин, триизопропаноламин, диизопропаноламин, ацетилацетонаты металлов, этилгексаноат аммония и этилгексаноаты ионов металлов.

Применение предпочтительных в рамках настоящего изобретения катализаторов (a4) приводит к получению пористых материалов с улучшенными механическими свойствами, в частности с повышенной прочностью на сжатие. Кроме того, применение катализаторов (a4) сокращает время, затрачиваемое на образование геля, то есть ускоряет реакцию образования геля, не оказывая при этом отрицательного воздействия на другие свойства.

Растворитель (В)

В соответствии с настоящим изобретением взаимодействие протекает в присутствии растворителя (В).

Понятие растворителя (В) в рамках настоящего изобретения включает жидкие разбавляющие средства, это означает, что оно относится как к растворителям в собственном смысле этого слова, так и к средам для образования дисперсий. В частности, смесь может представлять собой истинный раствор, коллоидный раствор или дисперсию, например эмульсию или суспензию. Предпочтительно, когда смесь находится в виде истинного раствора. Растворитель (В) в условиях реализации стадии (а) представлен жидким соединением, в предпочтительном случае органическим растворителем.

В принципе в роли растворителя (В) может выступать одно органическое соединение или смесь нескольких соединений, при этом растворитель (В) при той температуре и при том давлении, при которых проводится подготовка смеси на стадии (а), находится в жидком виде (короче говоря, это условия получения раствора). Состав растворителя (В) выбирают так, чтобы он мог растворять или диспергировать органические исходные продукты для образования геля, в предпочтительном случае он их растворяет. Предпочтительными растворителями (В) являются растворители, которые представляют собой растворители для органического исходного продукта (А) для образования геля, то есть это такие вещества, которые в условиях проведения реакции полностью растворяют органические исходные вещества (А) для образования геля.

Продукт реакции, образующийся в результате взаимодействия в присутствии растворителя (В), сначала представляет собой гель, то есть вязкоэластичную химическую сетчатую структуру, которая в растворителе (В) находится в набухшем состоянии. Растворитель (В), в котором идет хорошее набухание образовавшейся на стадии (б) сетчатой структуры, приводит, как правило, к образованию сетчатой структуры с мелкими порами и с низким средним значением диаметра пор; в отличие от этого растворитель (В), который не обеспечивает хорошего набухания образующегося на стадии (б) геля, приводит к образованию крупнопористой сетчатой структуры с большим средним диаметром пор.

В соответствии с этим выбор растворителя (В) влияет на распределение по размерам пор, которое хотят получить, и на желательную пористость. К тому же выбор растворителя (В) проводят в общем случае так, чтобы можно было в максимальной степени исключить выпадение осадка или образование хлопьев в результате образования осаждающегося продукта реакции по ходу реализации стадии (б) или после ее проведения в рамках соответствующего изобретению способа.

При выборе подходящего растворителя (В) содержание осаждающегося продукта реакции обычно не превышает 1 масс.% из расчета на общую массу смеси. Количество образующегося осажденного продукта в соответствующем растворителе (В) можно определять гравиметрически, пропуская через подходящий фильтр реакционную смесь до превращения ее в гель.

В качестве растворителя (В) могут выступать известные из уровня техники растворители для полимеров, основанных на изоцианатах. Предпочтительными растворителями при этом являются такие растворители, которые представляют собой растворители для компонент (a1), (a2) и (a3), то есть те из них, которые в условиях проведения реакции практически полностью растворяют составляющие компонент (a1), (a2) и (a3). Предпочтительно, когда растворитель (В) инертен по отношению к компоненте (a1), то есть не реагирует с ней.

В качестве растворителя (В) могут быть использованы, например, кетоны, альдегиды, алкилалканоаты, такие амиды, как формамид и N-метилпирролидон, такие сульфоксиды, как диметилсульфоксид, а также алифатические и циклоалифатические галогенированные углеводороды, галогенированные ароматические соединения и фторсодержащие простые эфиры. Речь может также идти о смесях двух или нескольких названных выше соединений.

Кроме того, в качестве растворителя (В) могут быть использованы ацетали, в частности диэтоксиметан, диметоксиметан и 1,3-диоксолан.

На роль растворителя (В) подходят также диалкиловые простые эфиры и циклические простые эфиры. В частности, предпочтительными диалкиловыми простыми эфирами являются простые эфиры с числом атомов углерода от двух до шести, в частности метилэтиловый эфир, диэтиловый эфир, метилпропиловый эфир, метилизопропиловый эфир, пропилэтиловый эфир, изопропилэтиловый эфир, дипропиловый эфир, изопропилпропиловый эфир, диизопропиловый эфир, бутилметиловый эфир, изобутилметиловый эфир, трет-бутилметиловый эфир, н-бутилэтиловый эфир, изобутилэтиловый эфир и трет-бутилэтиловый эфир. Предпочтительными циклическими простыми эфирами являются, в частности тетрагидрофуран, диоксан и тетрагидропиран.

Кроме того, предпочтительными растворителями (В) являются алкилалканоаты, в частности метилформиат, метилацетат, этилформиат, бутилацетат и этилацетат. Предпочтительные галогенированные растворители представлены в WO 00/24799 от страницы 4, строка 12, до страницы 5, строка 4.

Наиболее предпочтительны в качестве растворителя (В) альдегиды и/или кетоны. В частности подходящие на роль растворителя (В) альдегиды или кетоны соответствуют общей формуле R2(CO)-R1, где R1 и R2 означают атом водорода или алкильные группы с числом атомов углерода 1, 2, 3 или 4. В частности, подходящими альдегидами или кетонами являются ацетальдегид, пропионовый альдегид, н-бутиральдегид, изобутиральдегид, 2-этилбутиральдегид, валеральдегид, изопентальдегид, 2-метил-пентальдегид, 2-этилгексальдегид, акролеин, метакролеин, кротоновый альдегид, фурфурол, димер акролеина, димер метакролеина, 1,2,3,6-тетрагидробензальдегид, 6-метил-3-циклогексенальдегид, цианацетальдегид, этиловый эфир глиоксиловой кислоты, бензальдегид, ацетон, метилизобутилкетон, диэтилкетон, метилэтилкетон, метилизобутилкетон, метил-н-бутилкетон, этилизопропилкетон, 2-ацетилфуран, 2-метокси-4-метилпентан-2-он, циклогексанон и ацетофенон. Представленные выше альдегиды и кетоны могут быть также использованы в виде смесей. В качестве растворителей (В) предпочтительны кетоны и альдегиды с числом атомов углерода в алкильных группах в каждом из заместителей до трех. Особое предпочтение отдается ацетону.

Во многих случаях наиболее подходящие растворители (В) получаются в тех случаях, когда смешивают друг с другом два или несколько полностью смешивающихся соединений, выбираемых из названных выше растворителей, и используют их в виде смеси.

Для того чтобы получить на стадии (б) достаточно стабильный гель, который не дает сильной усадки при сушке на стадии (в), содержание компонент (a1), (a2) и (a3) в составляющей 100 масс.% общей массе компонент (a1), (a2) и (a3) вместе с растворителем (В) в общем случае не должно составлять менее 5 масс.%. В предпочтительном случае содержание компонент (a1), (a2) и (a3) в составляющей 100 масс.% общей массе компонент (a1), (a2) и (a3) вместе с растворителем (В) составляет не менее 6 масс.%, в особо предпочтительном случае не менее 8 масс.%, в частности не менее 10 масс.%.

С другой стороны, концентрацию компонент от (a1) до (a3) в подготовленной смеси нельзя выбирать слишком высокой, поскольку в таком случае не удастся получить пористый материал с оптимальными свойствами. В общем случае содержание компонент (a1), (a2) и (a3) во всей массе компонент от (a1) до (a3) вместе с растворителем (В), которая составляет 100 масс.%, не должно превышать 40 масс.%. В предпочтительном случае содержание компонент (a1), (a2) и (a3) в общей массе компонент от (a1) до (a3) вместе с растворителем (В), которая составляет 100 масс.%, не должно превышать 35 масс.%, в особо предпочтительном случае оно менее 25 масс.%, в частности не более 20 масс.%.

В предпочтительном случае содержание масс компонент (a1), (a2) и (a3) в общей массе компонент (a1), (a2) и (a3) вместе с растворителем (В), которая составляет 100%, в сумме составляет от 8 до 25 масс.%, в частности от 10 до 20 масс.%, в особо предпочтительном случае от 12 до 18 масс.%. Соблюдение количественного состава исходных веществ в названных пределах обеспечивает получение пористых материалов с особенно хорошей структурой пор, с низкой теплопроводностью и незначительной усадкой при сушке.

Перед проведением взаимодействия нужно перемешать используемые компоненты, в частности, из них надо получить гомогенную смесь. Скорость перемешивания должна быть большой по отношению к скорости взаимодействия для того, чтобы предотвращать дефекты, обусловленные смешиванием. Соответствующие способы получения смесей известны специалисту.

Предпочтительный способ получения пористых материалов

В рамках предпочтительного варианта соответствующий изобретению способ включает по крайней мере такие стадии, как

(а) подготовка компонент (a1), (a2) и (a3) и растворителя (В) так, как это представлено выше,

(б) проведение взаимодействия компонент (a1), (a2) и (a3) в присутствии растворителя (В) с образованием геля и

(в) сушка полученного на предыдущей стадии геля.

Далее следует более детальное описание предпочтительных способов проведения стадий от (а) до (в).

Стадия (а)

В соответствии с изобретением на стадии (а) проводят подготовку компонент (a1), (a2) и (a3), а также растворителя (В).

В предпочтительном случае компоненты (a1), с одной стороны, и (a2), с другой стороны, готовят отдельно друг от друга в каждом отдельном случае в соответствующей долевой части растворителя (В). Раздельная подготовка позволяет оптимальным образом контролировать или, соответственно, регулировать перед смешиванием и во время смешивания реакцию, протекающую с образованием геля.

В предпочтительном случае компоненту (a3) готовят в виде смеси с компонентой (a2), то есть отдельно от компоненты (a1). Таким образом предотвращается взаимодействие воды с компонентой (a1) с образованием сетчатой структуры без участия компоненты (a2). В отличие от этого предварительное смешивание воды с компонентой (a1) приводит к ухудшению свойств, в том что касается гомогенности в структуре пор и теплопроводности образующихся материалов.

Приготовленная на стадии (а) смесь или приготовленные смеси могут, кроме того, содержать обычные известные специалисту вспомогательные средства в качестве других составляющих. В этом ряду можно назвать, например, поверхностно-активные вещества, огнезащитные средства, нуклеирующие добавки, стабилизаторы окисления, внутренние смазки и средства, облегчающие отделение от форм, красители и пигменты, стабилизаторы, например, защищающие от гидролиза, от света, термического воздействия и изменения окраски, неорганические и/или органические наполнители, армирующие средства и биоциды.

Более детальные данные, касающиеся названных выше вспомогательных средств и добавок, приведены в специальной литературе, например в Plastics Additive Handbook, 5-е Издание, Н. Zweifel, ed. Hanser Publishers, Мюнхен, 2001.

Стадия (б)

В соответствии с изобретением на стадии (б) в присутствии растворителя (В) идет взаимодействие компонент (a1) и (a2), сопровождающееся образованием геля. Согласно этому на стадии (б) соответствующего изобретению способа протекает реакция компоненты (a1) с водой с частичным превращением ее в не менее чем один многофункциональный амин и реакция многофункциональных аминов с многофункциональными изоцианатами, приводящая к образованию геля.

Для проведения этого взаимодействия нужно сначала получить гомогенную смесь из приготовленных на стадии (а) компонент.

Подготовку приготовленных на стадии (а) компонент можно проводить обычным способом. В предпочтительном случае для этого используют мешалку или другое перемешивающее устройство, с помощью которого достигается хорошее и быстрое промешивание. Необходимое для получения гомогенной смеси время должно быть незначительным по отношению ко времени, в течение которого идет реакция полного или по крайней мере частичного образования геля; это нужно для того, чтобы исключить обусловленные перемешиванием дефекты. Другие условия перемешивания, как правило, не имеют критического значения, так, например, перемешивание можно проводить при температурах от 0 до 100°C и при абсолютном давлении от 0,1 до 10 бар, в частности, например, при комнатной температуре и при атмосферном давлении. Предпочтительно, когда после успешного проведения процесса гомогенизирующего смешивания перемешивающую аппаратуру отключают.

Реакция, в которой образуется гель, представляет собой реакцию полиприсоединения, в частности она представляет собой полиприсоединение с участием изоцианатных групп и аминных групп.

Понятие геля относится к системе с сетчатой структурой на основе полимера, который находится в контакте с жидкостью (так называемый сольвогель или лиогель или же, если этой жидкостью является вода, то соответственно аквагель или гидрогель). При этом полимерная фаза образует непрерывную объемную сетчатую структуру.

При реализации стадии (б) соответствующего изобретению способа образование геля идет обычно без перемешивания, например, при простом выдерживании в емкости, в реакционном аппарате или в реакторе, где находится смесь (далее они будут называться устройствами для получения геля). В предпочтительном случае во время образования геля (процесса формирования геля) смесь больше не перемешивают или не промешивают, поскольку это может нарушить процесс образования геля. Оказалось, что определенные преимущества можно получить, накрывая смесь во время образования геля или соответственно закрывая устройство для образования геля.

Образование геля известно специалисту, оно описано, например, в WO-2009/027310 на страницах от 21, строка 19, до 23, строка 13; содержание этого опубликованного материала в полном объеме включено в заявку в качестве ссылки.

Стадия (в)

В соответствии с изобретением на стадии (в) проводят сушку полученного на предыдущей стадии геля.

В принципе может рассматриваться сушка при сверхкритических условиях, когда растворитель заменяют в предпочтительном случае на диоксид углерода или на другой подходящий для сверхкритической сушки растворитель. Такой способ сушки известен специалисту. Сверхкритические условия отличаются температурой и давлением, при которых удаляемая жидкая фаза находится в сверхкритическом состоянии. За счет этого можно уменьшить усадку сформировавшегося геля при удалении из него растворителя.

Однако принимая во внимание простоту проведения процесса, предпочтительно, когда полученные гели сушат путем перевода содержащейся в геле жидкости в газообразное состояние при температуре и при давлении, которые не превышают критическую температуру и критическое давление для содержащейся в геле жидкости.

В предпочтительном случае сушка полученного геля протекает путем перевода растворителя (В) в газообразное состояние при температуре и при давлении, которые не превышают критическую температуру и критическое давление для растворителя (В). В соответствии с этим предпочтительно, когда сушка протекает в результате удаления растворителя (В), который добавлялся при проведении взаимодействия, без предварительной замены его на другой растворитель.

Соответствующие способы также известны специалисту, они описаны в WO №2009/027310 на страницах от 26, строка 22, до 28, строка 36, содержание этого опубликованного материала в полном объеме включено в заявку в качестве ссылки.

Свойства пористых материалов и их применение

Еще одним объектом настоящего изобретения являются получаемые соответствующим изобретению способом пористые материалы.

В рамках настоящего изобретения предпочтительными пористыми материалами являются ксерогели, то есть в предпочтительном случае получаемый соответствующим изобретению способом пористый материал представляет собой ксерогель.

Понятие ксерогеля в рамках настоящего изобретения относится к пористому материалу с пористостью не менее 70 об. % и с приведенным к объему средним диаметром пор не более 50 микрометров, этот материал получают в золь-гель процессе, при этом жидкую фазу удаляют из геля с помощью сушки при температуре ниже критической и при давлении ниже критического для соответствующей жидкой фазы («докритические условия»).

Средний диаметр пор определяют с помощью растровой электронной микроскопии с последующей оценкой анализируемых изображений по статистически достоверному числу пор. Соответствующий способ известен специалисту.

В предпочтительном случае приведенный к объему средний диаметр пор пористого материала составляет не более 5 микрометров. В особо предпочтительном случае приведенный к объему средний диаметр пор пористого материала составляет не более 4 микрометров, в наиболее предпочтительном случае не более 3 микрометров, в частности не более 2,5 микрометров.

В общем-то, с точки зрения минимизации теплопроводности желательно получать как можно более мелкие поры при высокой пористости. Однако в соответствии с условиями получения и в соответствии с задачей получения пористого материала с достаточной механической прочностью получается некоторая практическая нижняя граница приведенного к объему среднего диаметра пор. В общем случае приведенный к объему средний диаметр пор составляет в минимуме 200 нм, в предпочтительном случае он не менее 400 нм. Во многих случаях приведенный к объему средний диаметр пор составляет не менее 500 нм, в частности не менее 1 микрометра.

Предпочтительно, когда получаемый соответствующим изобретению способом пористый материал имеет пористость не менее 70 об. %, в частности от 70 до 99 об. %, в особо предпочтительном случае не менее 80 об. %, в наиболее предпочтительном случае не менее 85 об. %, в частности от 85 до 95 об. %. Пористость в объемных процентах показывает, что названная часть общего объема пористого материала состоит из пор. Из соображений минимальной теплопроводности чаще всего стремятся к получению максимально возможной пористости, однако пористость ограничивается по верхней границе механическими свойствами и возможностью переработки пористого материала.

Компоненты (a1), которые сначала частично прореагировали с водой, и (a2) находятся в получаемом в соответствии с изобретением пористом материале в прореагировавшем (полимерном) виде.

Исходя из соответствующего изобретению состава мономерные структурные единицы (a1) и (a2) в пористом материале связаны между собой преимущественно мочевинными соединительными структурными элементами и/или изоциануратными соединительными структурными элементами, при этом изоциануратные группы образуются в результате тримеризации изоцианатных групп в мономерных структурных единицах (a1). Когда пористый материал содержит другие компоненты, появляется возможность образования других соединительных структурных элементов, например уретановых групп, которые образуются по реакции изоцианатных групп со спиртами или с фенолами.

Предпочтительно, когда в пористом материале компонента (a1), предварительно частично прореагировавшая с водой, и компонента (a2) не менее чем на 50 мол. % соединены через мочевинные группы -NH-CO-NH- и/или через изоциануратные соединительные структурные элементы. В предпочтительном случае компоненты (a1) и (a2) в пористом материале соединены на 50-100 мол. % мочевинными группами и/или изоциануратными группами, в частности, их доля составляет от 60 до 100 мол. %, в особо предпочтительном случае от 70 до 100 мол. %, в частности от 80 до 100 мол. %, например, от 90 до 100 мол. %.

Те мольные проценты, которых не хватает до 100 мол. %, находятся в виде других соединительных структурных элементов, при этом такие другие соединительные структурные элементы известны специалисту в области изоцианатных полимеров. В качестве примеров можно назвать сложноэфирные, мочевинные, биуретовые, аллофанатные, карбодиимидные, изоциануратные, уретдионовые и/или уретановые группы.

Определение мольных процентов соединительных структурных элементов между мономерными структурными единицами в пористом материале проводят с помощью ЯМР-спектроскопии (спектроскопии ядерного магнитного резонанса) в твердом теле или в набухшем состоянии. Соответствующие способы определения известны специалисту.

Плотность получаемых в соответствии с изобретением пористых материалов составляет обычно от 20 до 600 г/л, в предпочтительном случае от 50 до 500 г/л и в особо предпочтительном случае от 70 до 200 г/л.

Соответствующий изобретению способ приводит к получению компактного пористого материала, а не просто полимерного порошка или полимерных частиц. При этом объемная форма получаемого пористого материала определяется формой геля, которая в свою очередь определяется формой устройства для образования геля. Так, например, цилиндрическая емкость для образования геля обычно приводит к получению геля, форма которого близка к цилиндрической, и после этого его можно высушить так, чтобы получился пористый материал цилиндрической формы.

Получаемые в соответствии с изобретением пористые материалы имеют низкую теплопроводность, высокую пористость и низкую плотность в сочетании с высокой механической прочностью. Пористые материалы отличаются также небольшим средним значением размера пор. Сочетание названных выше свойств обеспечивает им возможность применения в качестве изолирующего материала в области теплоизоляции, в частности для применения в вакуумной технике, где предпочтение отдается вакуумным панелям с минимальной толщиной, например в холодильных установках или в сооружениях. В соответствии с этим предпочтительной областью применения являются вакуумные изолирующие панели, в частности, в качестве материала центрального слоя вакуумных изолирующих панелей. Кроме того, предпочтение отдается применению соответствующих изобретению пористых материалов в качестве изолирующего материала.

Кроме того, получаемые в соответствии с изобретением пористые материалы благодаря их низкой теплопроводности, можно также применять при давлениях от 1 до 100 мбар, в частности от 10 мбар до 100 мбар. В частности, спектр свойств получаемых в соответствии с изобретением пористых материалов открывает им области применения, где требуется долговечность вакуумных панелей, которые при повышении давления в них на 2 мбар в год даже по истечении многих лет, например, при давлении 100 мбар, сохраняют низкую теплопроводность. Получаемые в соответствии с изобретением пористые материалы имеют оптимальные термические свойства, с одной стороны, и хорошие свойства как производственного материала, с другой стороны: они легко перерабатываются и имеют высокую механическую прочность, например они не так легко ломаются.

Примеры

Теплопроводность Х определяют в соответствии с DIN EN 12667 на приборе со столиком фирмы Hesto (Lambda Control A50).

Использовались представленные далее соединения.

Компонента (a1):

олигомерный дифенилметандиизоцианат (Lupranat® M200) с содержанием изоцианатных групп 30,9 г на 100 г по нормам ASTM D-5155-96 А, с функциональностью около трех и с вязкостью по нормам DIN 53018 2100 мПа·с при 25°C (далее он будет называться «соединение M200»);

олигомерный дифенилметандиизоцианат (Lupranat® M50) с содержанием изоцианатных групп 31,5 г на 100 г по нормам ASTM D-515 5-96 А, с функциональностью в пределах от 2,8 до 2,9 и с вязкостью по нормам DIN 53018 550 мПа·с при 25°C (далее он будет называться «соединение M50»).

Компонента a2: 3,3',5,5'-тетраметил-4,4'-диаминодифенилметан (далее «МДМА»), 3,3',5,5'-тетраэтил-4,4'-диаминодифенилметан (далее «МДЭА»).

Компонента a2 (для примеров сравнения):

Ethacure® 100 фирмы Albemarle, смесь ароматических диаминов, содержащая, в частности, 3,5-диэтилтолуилен-2,4-диамин и 3,5-диэтилтолуилен-2,6-диамин; Unilink® 4200 фирмы UOP, ароматический диамин, соответствующий структуре 4,4'-бис(втор-бутиламино)дифенилметана;

3,3',5,5'-тетраметил-4,4'-диаминодициклогексилметан, 4,4'-диаминодифенилметан.

Катализаторы (a4): триэтаноламин, триэтилендиамин (IUPAC: 1,4-диазабицикло[2.2.2]-октан), N,N-диметилциклогексиламин.

Пример 1

В химическом стакане при 20°C растворяют при перемешивании 56 г соединения M50 в 210 г ацетона. Во втором химическом стакане в 210 г ацетона растворяют 4 г соединения МДЭА и 8 г воды. Оба раствора со стадии (а) смешивают и перемешивают, Получают прозрачную смесь с невысокой вязкостью. Для отверждения смесь оставляют при комнатной температуре на 24 часа. После этого гель извлекают из химического стакана и удаляют жидкую составляющую (ацетон) с помощью сушки в течение семи дней при 20°C.

Растровая электронная микроскопия с последующим аналитическим исследованием изображения показывает бимодальное распределение по размерам пор с диаметром пор в пределах около 15 мкм и около 800 нм. Теплопроводность составляет 2,9 мВ/(м·К) при давлении 2,2·10-4 мбар.

Пример 2

В химическом стакане при 20°C растворяют при перемешивании 60 г соединения M200 в 210 г ацетона. Во втором химическом стакане в 210 г ацетона растворяют 8 г соединения МДЭА и 8 г воды. Оба раствора со стадии (а) смешивают при перемешивании. Получают прозрачную смесь с невысокой вязкостью. Для отверждения смесь оставляют при комнатной температуре на 24 часа. После этого гель извлекают из химического стакана и удаляют жидкость (ацетон) с помощью сушки в течение семи дней при 20°C.

Полученные с помощью электронной микроскопии изображения показывают средний диаметр пор около 1 мкм. Теплопроводность составляет 5,5 мВ/(м·К) при давлении 2,3·10-4 бap.

Пример 3

В химическом стакане при 20°C растворяют при перемешивании 70 г соединения M50 в 210 г ацетона. Во втором химическом стакане в 210 г ацетона растворяют 4 г соединения МДЭА, 2 г триэтаноламина и 8 г воды. Оба раствора со стадии (а) смешивают при перемешивании. Получают прозрачную смесь с невысокой вязкостью. Для отверждения смесь оставляют при комнатной температуре на 24 часа. После этого гель извлекают из химического стакана и удаляют жидкость (ацетон) с помощью сушки в течение семи дней при 20°C.

Полученные с помощью электронной микроскопии изображения показывают бимодальное распределение по размерам пор, на них видны поры с размером около 15 мкм и около 800 нм.

Теплопроводность составляет 7,1 мВ/(м·К) при давлении 2,3·10-4 мбар. Применение этого катализатора приводит к сокращению времени на образование геля и к улучшению прочности на сжатие в сравнении с опытом без катализатора.

Пример 4

В химическом стакане при 20°C растворяют при перемешивании 56 г соединения M50 в 210 г ацетона. Во втором химическом стакане в 210 г ацетона растворяют 4 г соединения МДЭА, 0,5 г триэтилендиамина и 8 г воды. Оба раствора со стадии (а) смешивают при перемешивании. Получают прозрачную смесь с невысокой вязкостью. Для отверждения смесь оставляют при комнатной температуре на 24 часа. После этого гель извлекают из химического стакана и удаляют жидкость (ацетон) с помощью сушки в течение семи дней при 20°C.

Полученные с помощью электронной микроскопии изображения показывают средний диаметр пор около 1,5 мкм.

Теплопроводность составляет 4,3 мВ/(м·К) при давлении 2,2·10-4 мбар. Применение этого катализатора приводит к сокращению времени на образование геля и к улучшению прочности на сжатие в сравнении с опытом без катализатора.

Пример 5

В химическом стакане при 20°C растворяют при перемешивании 70 г соединения M50 в 210 г ацетона. Во втором химическом стакане в 210 г ацетона растворяют 4 г соединения МДЭА, 2 г N,N-диметилциклогексиламина и 8 г воды. Оба раствора со стадии (а) смешивают при перемешивании. Получают прозрачную смесь с невысокой вязкостью. Для отверждения смесь оставляют при комнатной температуре на 24 часа.

После этого гель извлекают из химического стакана и удаляют жидкость (ацетон) с помощью сушки в течение семи дней при 20°C.

Полученные с помощью электронной микроскопии изображения показывают средний диаметр пор около 800 нм.

Теплопроводность составляет 7,2 мВ/(м·К) при давлении 2,7·10-4 мбар. Применение этого катализатора приводит к сокращению времени на образование геля и к улучшению прочности на сжатие в сравнении с опытом без катализатора.

Пример сравнения 6

В химическом стакане при 20°C растворяют при перемешивании 3 г соединения M200 в 10,5 г ацетона. Во втором химическом стакане в 11 г ацетона растворяют 0,1 г соединения Ethacure® 100 и 0,5 г воды. Оба раствора со стадии (а) смешивают при перемешивании. Получают прозрачную смесь с невысокой вязкостью. Для отверждения смесь оставляют при комнатной температуре на 24 часа. После этого гель извлекают из химического стакана и удаляют жидкость (ацетон) с помощью сушки в течение семи дней при 20°C.

Стабильный гель получить не удается, поскольку образуется только осадок.

Пример сравнения 7

В химическом стакане при 20°C растворяют при перемешивании 3 г соединения M200 в 10,5 г ацетона. Во втором химическом стакане в 11 г ацетона растворяют 0,1 г соединения Unilink® 4200 и 0,5 г воды. Оба раствора со стадии (а) смешивают при перемешивании. Получают прозрачную смесь с невысокой вязкостью. Для отверждения смесь оставляют при комнатной температуре на 24 часа. После этого гель извлекают из химического стакана и удаляют жидкость (ацетон) с помощью сушки в течение семи дней при 20°C.

Стабильный гель получить не удается, поскольку образуется только осадок.

Пример сравнения 8

В химическом стакане при 20°C растворяют при перемешивании 3 г соединения M200 в 10,5 г ацетона. Во втором химическом стакане в 11 г ацетона растворяют 0,1 г 3,3',5,5'-тетраметил-4,4'-диаминодициклогексилметана и 0,5 г воды. Оба раствора со стадии (а) смешивают при перемешивании. Получают прозрачную смесь с невысокой вязкостью. Для отверждения смесь оставляют при комнатной температуре на 24 часа. После этого гель извлекают из химического стакана и удаляют жидкость (ацетон) с помощью сушки в течение семи дней при 20°C.

Стабильный гель получить не удается, поскольку образуется только осадок.

Пример сравнения 9

В химическом стакане при 20°C растворяют при перемешивании 3 г соединения M200 в 10,5 г ацетона. Во втором химическом стакане в 11 г ацетона растворяют 0,1 г 4,4'-диаминодифенилметана и 0,5 г воды. Оба раствора со стадии (а) смешивают при перемешивании. Получают прозрачную смесь с невысокой вязкостью. Для отверждения смесь оставляют при комнатной температуре на 24 часа. После этого гель извлекают из химического стакана и удаляют жидкость (ацетон) с помощью сушки в течение семи дней при 20°C.

Стабильный гель получить не удается, поскольку образуется только осадок.

Изобретение относится к способу получения пористого материала и его применению. Способ получения пористого материала заключается в том, что проводят взаимодействие, (а1) по меньшей мере, одного многофункционального изоцианата, (а2) по меньшей мере, одного многофункционального замещенного ароматического амина, и (а3) воды в присутствии растворителя. Многофункциональный замещенный ароматический амин соответствует общей формуле I:

где R1 и R2 могут быть одинаковыми или разными и независимо друг от друга их выбирают из атома водорода и линейных или разветвленных алкильных групп с числом атомов углерода от одного до шести. Все заместители от Q1 до Q5 и от Q1′ до Q5′ являются одинаковыми или разными, и независимо друг от друга их выбирают из водорода, первичной аминогруппы и линейной или разветвленной алкильной группы с числом атомов углерода от одного до двенадцати. При этом алкильная группа может нести другие функциональные группы при условии, что соответствующее общей формуле I соединение содержит, по меньшей мере, две первичные аминогруппы. По меньшей мере, один из заместителей Q1, Q3 и Q5 является первичной аминогруппой, и по меньшей мере, один из заместителей Q1′, Q3′ и Q5′ является первичной аминогруппой. Заместители Q2, Q4, Q2′ и Q4′ выбирают так, что соответствующее общей формуле I соединение в α-положении к, по меньшей мере, одной связанной с ароматическим ядром первичной аминогруппе содержит, по меньшей мере, одну линейную или разветвленную алкильную группу с числом атомов углерода от одного до двенадцати, которая может нести дополнительные функциональные группы. Реакцию взаимодействия компонентов (а1), (а2), (а3) можно осуществить, при необходимости, в присутствии, по меньшей мере, одного катализатора и, по меньшей мере, одного многофункционального ароматического амина, отличающегося от амина общей формулы I. Пористый материал применяют в качестве изолирующего материала и в вакуумных изолирующих панелях. Изобретение позволяет получить материал с высокой пористостью и низкой плотностью, повысить его механическую прочность и теплопроводность в вакууме. 2 н. и 13 з.п. ф-лы, 9 пр.

1. Способ получения пористого материала, включающий взаимодействие следующих компонент:

(a1) по меньшей мере одного многофункционального изоцианата, и

(a2) по меньшей мере одного многофункционального замещенного ароматического амина (a2-s), соответствующего общей формуле I

где

R1 и R2 могут быть одинаковыми или разными и независимо друг от друга их выбирают из атома водорода и линейных или разветвленных алкильных групп с числом атомов углерода от одного до шести, при этом

все заместители от Q1 до Q5 и от Q1′ до Q5′ являются одинаковыми или разными и независимо друг от друга их выбирают из водорода, первичной аминогруппы и линейной или разветвленной алкильной группы с числом атомов углерода от одного до двенадцати, при этом алкильная группа может нести другие функциональные группы при условии, что соответствующее общей формуле I соединение содержит по меньшей мере две первичные аминогруппы, причем по меньшей мере один из заместителей Q1, Q3 и Q5 является первичной аминогруппой и по меньшей мере один из заместителей Q1′, Q3′ и Q5′ является первичной аминогруппой, и

Q2, Q4, Q2′ и Q4′ выбирают так, что соответствующее общей формуле I соединение в α-положении к по меньшей мере одной связанной с ароматическим ядром первичной аминогруппе содержит по меньшей мере одну линейную или разветвленную алкильную группу с числом атомов углерода от одного до двенадцати, которая может нести дополнительные функциональные группы,

и при необходимости по меньшей мере одного дополнительного многофункционального ароматического амина (а2-u), отличающегося от соответствующих общей формуле I аминов (a2-s), и

(а3) воды,

в присутствии растворителя (В) и при необходимости в присутствии по меньшей мере одного катализатора (а4).

2. Способ по п.1, причем Q2, Q4, Q2′ и Q4′ выбирают так, чтобы замещенный ароматический амин (a2-s) включал по меньшей мере две первичные аминогруппы, каждая из которых в α-положении, линейную или разветвленную алкильную группу с числом атомов углерода от одного до двенадцати, которая может нести другие функциональные группы.

3. Способ по п.1, причем аминная компонента (а2) включает по крайней мере одно соединение (a2-s), которое выбирают из группы, состоящей из 3,3′,5,5′-тетраалкил-4,4′-диаминодифенилметана, 3,3′,5,5′-тетраалкил-2,2′-диаминодифенилметана и 3,3′,5,5′-тетраалкил-2,4′-диаминодифенилметана, при этом алкильные группы в положении 3, 3′, 5 и 5′ могут быть одинаковыми или разными и независимо друг от друга их выбирают из линейных или разветвленных алкильных групп с числом атомов углерода от одного до двенадцати, при этом эти алкильные группы могут нести другие функциональные группы.

4. Способ по п.1, причем алкильные группы соответствующих общей формуле I многофункциональных ароматических аминов (a2-s) выбирают из метила, этила, н-пропила, изопропила, н-бутила, втор-бутила и трет-бутила.

5. Способ по п.1, причем соответствующие общей формуле I многофункциональные ароматические амины (a2-s) представляют собой 3,3′,5,5′-тетраалкил-4,4′-диаминодифенилметаны, предпочтительно 3,3′,5,5′-тетраэтил-4,4′-диаминодифенилметан и/или 3,3′,5,5′-тетраметил-4,4′-диаминодифенилметан.

6. Способ по п.1, причем используемое количество компонента (а1) составляет от 40 до 99,8 масс.%, в частности от 55 до 99,3 масс.%, из расчета на общую массу компонентов (а1), (а2) и (а3), которая составляет 100 масс.%.

7. Способ по п.1, причем используемое количество компонента (а2) составляет от 0,1 до 30 масс.%, количество компонента (а1) составляет от 40 до 99,8 масс.% и компонента (а3) от 0,1 до 30 масс.% в каждом случае из расчета на общую массу компонентов (а1), (а2) и (а3), которая составляет 100 масс.%.

8. Способ по п.1, причем компонент (а2) состоит исключительно из соответствующих общей формуле I соединений типа (a2-s).

9. Способ по п.1, причем взаимодействие проводят в присутствии катализатора (а4).

10. Способ по п.1, причем взаимодействие проводят в присутствии по меньшей мере одного третичного амина в качестве катализатора (а4).

11. Способ по одному из пп. 1-10, включающий

(а) предоставление компонентов (а1), (а2) и (а3) и растворителя (В), как определено в пп. 1-8,

(б) осуществление взаимодействия компонентов (а1), (а2) и (а3) в присутствии растворителя (В) с образованием геля, и

(в) сушку полученного на предыдущей стадии геля.

12. Способ по п.11, причем компоненты (а1), с одной стороны, и (а2), с другой стороны, подготавливают отдельно один от другого в каждом случае в части от количества растворителя (В).

13. Способ по п.11, причем сушку полученного геля осуществляют путем перевода содержащейся в геле жидкости в газообразное состояние при температуре и давлении ниже критической температуры и критического давления для содержащейся в геле жидкости.

14. Способ по п.11, причем сушку полученного геля осуществляют в сверхкритических условиях.

15. Применение пористых материалов, получаемых способом по одному из пп. 1-14, в качестве изолирующего материала и в вакуумных изолирующих панелях.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Электромагнитный вибропривод | 1985 |

|

SU1412818A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2001 |

|

RU2268270C2 |

Авторы

Даты

2015-10-20—Публикация

2011-06-27—Подача