ОБЛАСТЬ ТЕХНИКИ

Варианты выполнения данного изобретения, рассмотренные в данном документе, относятся в целом к способам и установкам и, более конкретно, к устройствам и способам для уравновешивания ротора компрессора.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Компрессор представляет собой устройство, которое повышает давление сжимаемой текучей среды, например газа, путем использования механической энергии. Компрессоры применяются в ряде различных областей, в том числе в качестве первичной ступени газотурбинного двигателя. Газотурбинные двигатели, в свою очередь, используются в большом количестве производственных процессов, в том числе при выработке электроэнергии, сжижении природного газа и в других процессах. К различным типам компрессоров, используемых в таких процессах и производственных установках, относятся так называемые центробежные компрессоры, в которых механическая энергия действует на газ, поступающий в компрессор, путем сообщения центробежного ускорения, которое ускоряет частицы газа, например, вследствие вращения центробежного рабочего колеса или ротора, через который проходит газ.

Центробежные компрессоры могут быть выполнены с одним рабочим колесом или ступенью, т.е. в виде одноступенчатой конструкции, или с набором расположенных последовательно ступеней, причем в этом случае их часто называют многоступенчатыми компрессорами. В свою очередь, в отдельную подгруппу многоступенчатых компрессоров входит многосекционный многоступенчатый компрессор, который выполнен так, что поток, проходящий через компрессор, полностью извлекается из него, подвергается охлаждению и затем повторно вводится в указанный компрессор. Чаще всего количество секций в данной подгруппе многоступенчатых компрессоров ограничено двумя секциями, которые могут быть расположены либо в прямоточной, либо во встречно-последовательной конфигурации в зависимости от относительной ориентации рабочих колес во второй секции относительно рабочих колес в первой секции.

Каждая ступень центробежного компрессора обычно содержит впускной проход для сжимаемого газа, рабочее колесо, выполненное с возможностью сообщения кинетической энергии поступающему газу, и выходное устройство, которое называют статором и которое преобразует кинетическую энергию выходящего из ротора газа в энергию давления. Возможно использование многочисленных конфигураций компонентов статора, причем наиболее распространенными являются безлопаточный диффузор, возвратный канал лопаточного диффузора, выпускная спиральная камера или нагнетательная камера либо комбинация данных конфигураций. Комбинацию отдельного рабочего колеса с соответствующим компонентом статора обычно называют ступенью.

Многоступенчатые центробежные компрессоры испытывают воздействие на ротор осевого усилия, создаваемого перепадом давления в ступенях и изменением кинетического момента газа, изменяющего направление перемещения с горизонтального на вертикальное. Обычно данное осевое усилие компенсируется при помощи уравновешивающего поршня и осевого упорного подшипника. Поскольку осевой упорный подшипник не может принять на себя все осевое усилие ротора, то для компенсации большей части указанного усилия выполнен уравновешивающий поршень, при этом подшипник принимает на себя любое оставшееся, остаточное осевое усилие. Уравновешивающий поршень обычно выполнен в виде вращающегося диска или цилиндра, который установлен на валу компрессора, так что во время эксплуатации каждая сторона указанного уравновешивающего диска или цилиндра подвергается воздействию различных давлений. Диаметр уравновешивающего поршня выбирается с обеспечением требуемой осевой нагрузки для предотвращения избыточного воздействия его остаточной нагрузки на упорный подшипник. Обычные подшипники с масляной смазкой, как правило, выполнены с обеспечением выдерживания осевых усилий, примерно в четыре раза превышающих максимальное предполагаемое остаточное осевое усилие, возникающее при ненормальных условиях, например при помпаже.

Однако когда газовый режим изменяется во время работы компрессора или когда компрессор находится в нерабочем состоянии, но под давлением, компенсация, обеспечиваемая только уравновешивающим поршнем, может быть недостаточной для предотвращения воздействия избыточной нагрузки на подшипник. Все многоступенчатые компрессоры обычно снабжены уравновешивающими цилиндрами, количество которых равно количеству секций сжатия, для обеспечения возможности уравновешивания компрессора в случаях переходных режимов (иногда называемых режимами «переходного балансового давления»), во время которых постоянное/равномерное давление в одной секции компрессора может отличаться от секции к секции.

Таким образом, например, во встречно-последовательных центробежных компрессорах между встречно-последовательными секциями компрессора обычно выполнен второй уравновешивающий поршень для дополнительной компенсации осевого усилия, действующего вдоль ротора, который является общим для двух секций компрессора. Однако выполнение второго уравновешивающего поршня имеет недостаток, который заключается в увеличении осевой длины компрессора в целом, что является отрицательным фактором, так как увеличенная осевая длина компрессора в целом может сделать устройство менее надежным и/или сократить количество ступеней компрессора, которые могут быть объединены в одно устройство.

В патентном документе JP 2004108336 описан центробежный компрессор, содержащий два уравновешивающих поршня, один из которых расположен между секцией высокого давления и секцией низкого давления компрессора, а другой расположен смежно с секцией высокого давления ниже по потоку от выпускного отверстия и отделен перегородкой. Второй уравновешивающий поршень при этом находится достаточно далеко от впускного канала и, таким образом, расположен за пределами указанного канала и ротора. Такая конфигурация приводит к увеличению осевой длины компрессора, что снижает его надежность и возможность размещения других элементов в пространстве, заданном осевым направлением.

Соответственно, имеется необходимость в разработке и создании способов и устройств для динамического уравновешивания осевого усилия в таких компрессорах, которые устраняют вышеуказанные недостатки существующих уравновешивающих устройств.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с одним иллюстративным вариантом выполнения встречно-последовательный компрессор содержит корпус, ротор, первую секцию, имеющую первый впускной канал, предназначенный для проведения технологического газа в указанную первую секцию компрессора, первый выпускной канал, предназначенный для выведения сжатого технологического газа из первой секции компрессора, по меньшей мере одно первое рабочее колесо, присоединенное к ротору между первым впускным каналом и первым выпускным каналом, и первый уравновешивающий цилиндр, присоединенный к ротору и расположенный по меньшей мере частично между первым впускным каналом и ротором, а также вторую секцию, имеющую второй впускной канал, предназначенный для проведения технологического газа в указанную вторую секцию компрессора, второй выпускной канал, предназначенный для выведения сжатого технологического газа из второй секции компрессора, по меньшей мере одно второе рабочее колесо, присоединенное к ротору между вторым впускным каналом и вторым выпускным каналом, и второй уравновешивающий цилиндр, присоединенный к ротору и расположенный между первой секцией компрессора и второй секцией компрессора, причем первый объем указанного первого впускного канала превышает второй объем указанного второго впускного канала.

В соответствии с другим иллюстративным вариантом выполнения способ изготовления встречно-последовательного компрессора включает этапы создания первой секции компрессора, имеющей первый впускной канал, предназначенный для проведения технологического газа в указанную первую секцию компрессора, первый выпускной канал, предназначенный для выведения сжатого технологического газа из первой секции компрессора, присоединения по меньшей мере одного первого рабочего колеса к ротору между первым впускным каналом и первым выпускным каналом и присоединения к ротору первого уравновешивающего цилиндра, который располагают по меньшей мере частично между первым впускным каналом и ротором, создание второй секции компрессора, имеющей второй впускной канал, предназначенный для проведения технологического газа в указанную вторую секцию компрессора, второй выпускной канал, предназначенный для выведения сжатого технологического газа из второй секции компрессора, причем первый объем указанного первого впускного канала превышает второй объем указанного второго впускного канала, и присоединения по меньшей мере одного второго рабочего колеса, который присоединяют к ротору между вторым впускным каналом и вторым выпускным каналом, а также присоединения второго уравновешивающего цилиндра к ротору между первой секцией компрессора и второй секцией компрессора.

В соответствии с еще одним иллюстративным вариантом выполнения ротационная установка содержит корпус, предназначенный для размещения элементов указанной установки, ротор, предназначенный для вращения по меньшей мере некоторых из указанных элементов ротационной установки, первый и второй впускные каналы, предназначенные для проведения технологического газа в ротационную установку, выпускной канал, предназначенный для выведения сжатого технологического газа из первой секции, по меньшей мере одно рабочее колесо, присоединенное к ротору между впускным каналом и выпускным каналом и предназначенное для сжатия технологического газа, первый уравновешивающий цилиндр, присоединенный к ротору, расположенный по меньшей мере частично между первым впускным каналом и ротором и предназначенный для компенсации осевого усилия, и второй уравновешивающий цилиндр, присоединенный к ротору и расположенный между первой секцией и второй секцией, причем первый объем указанного первого впускного канала превышает второй объем указанного второго впускного канала.

Расположение уравновешивающего цилиндра, выполненного в дополнение к цилиндру, расположенному между секциями, между первым впускным каналом и ротором, уменьшает общий размер компрессора в осевом направлении по сравнению с известными конфигурациями, в которых второй цилиндр расположен у второго впускного канала или выпускного канала и обеспечивает возможность размещения других элементов в пространстве, заданном осевым направлением.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сопроводительные чертежи, которые включены в данное описание и являются его частью, иллюстрируют один или более вариантов выполнения изобретения и совместно с описанием служат для объяснения указанных вариантов. На чертежах:

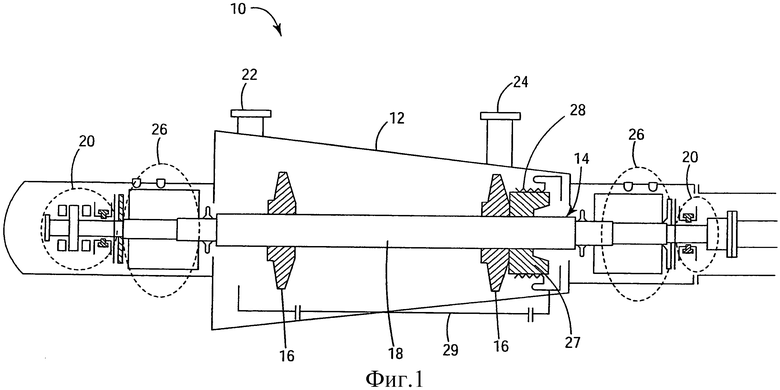

фиг. 1 изображает принципиальную схему компрессора,

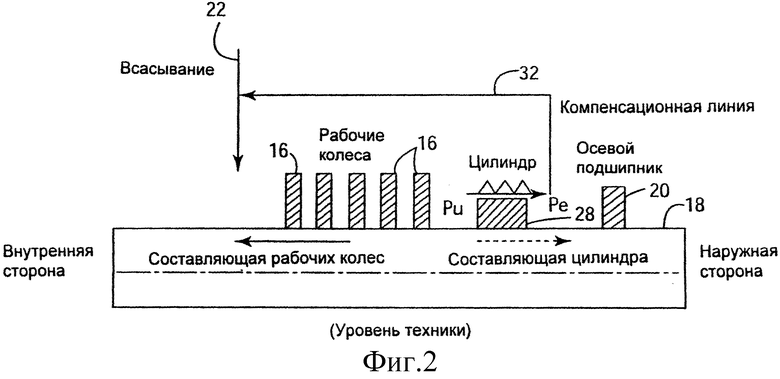

фиг. 2 иллюстрирует осевое усилие, возникающее в компрессоре,

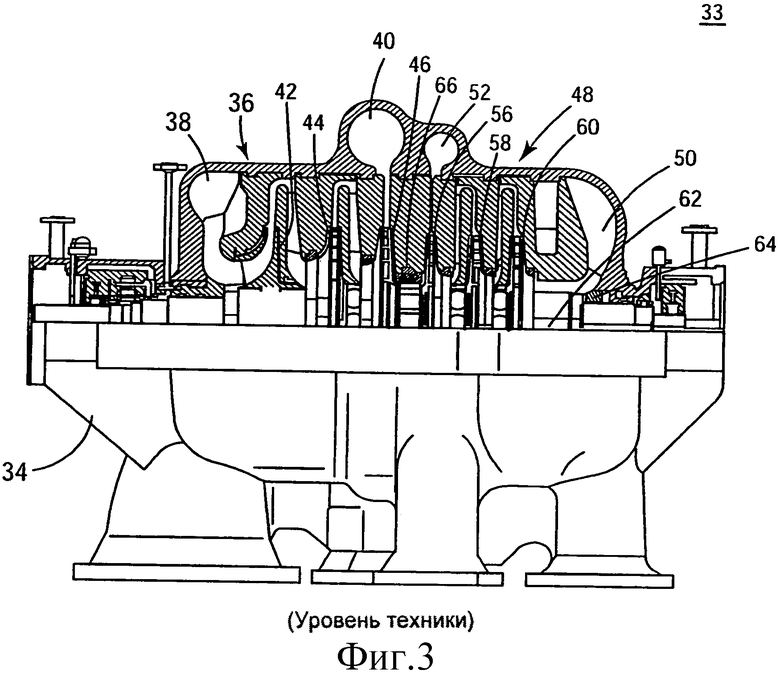

фиг. 3 изображает частичный разрез обычного встречно-последовательного компрессора,

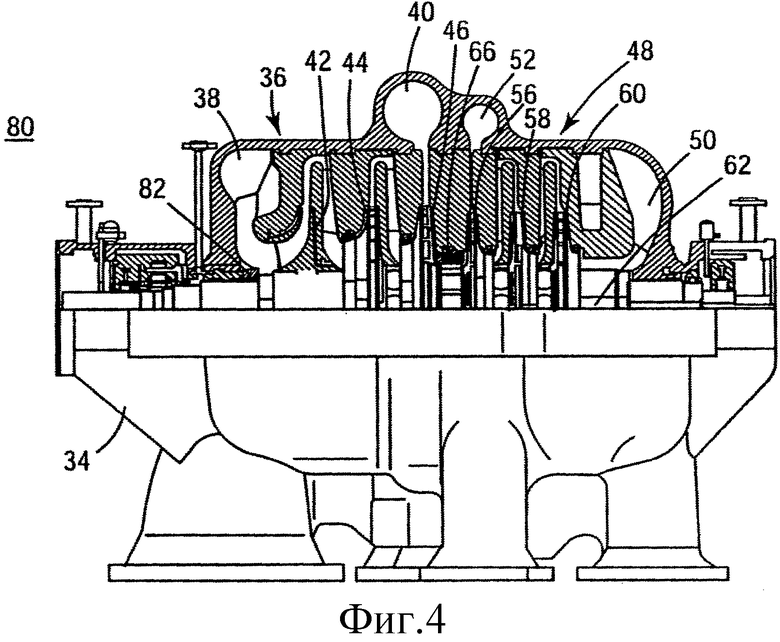

фиг. 4 изображает частичный разрез встречно-последовательного компрессора с переустановленным уравновешивающим цилиндром в соответствии с иллюстративным вариантом выполнения,

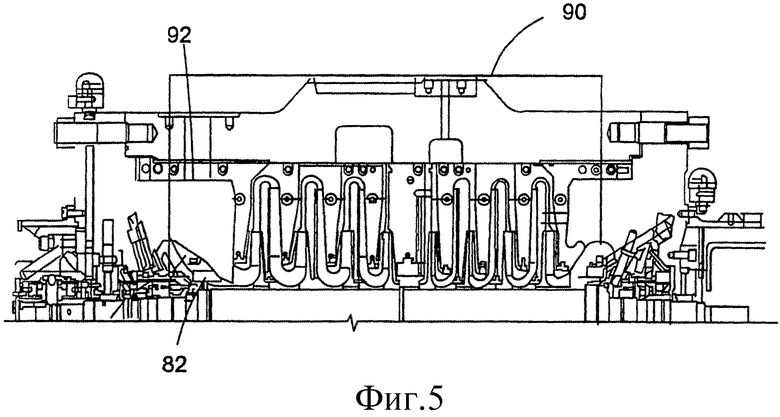

фиг. 5 иллюстрирует переустановку уравновешивающего цилиндра и модификацию первого впускного канала, под которым расположен уравновешивающий цилиндр, в соответствии с иллюстративным вариантом выполнения,

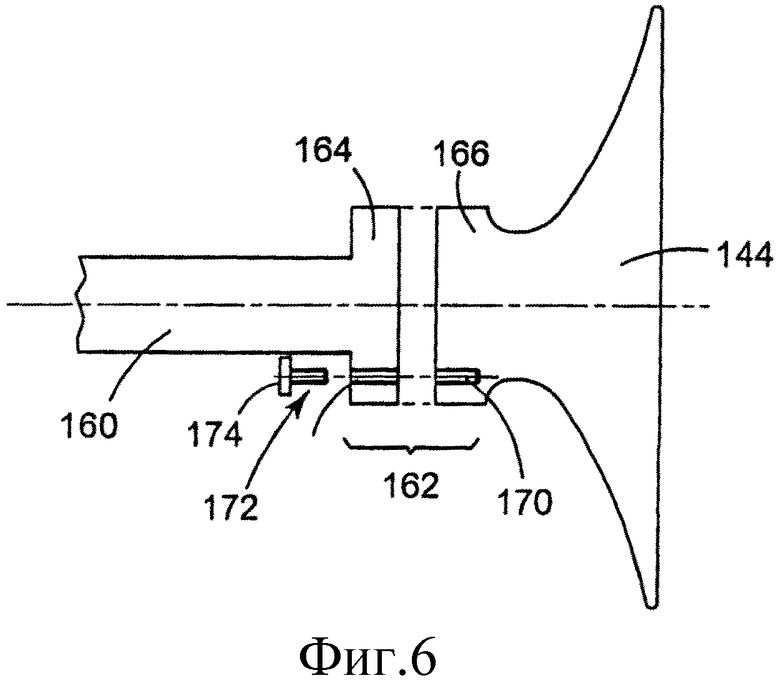

фиг. 6 изображает конструкцию ротора, скрепленного болтами, который может использоваться в соответствии с иллюстративным вариантом выполнения,

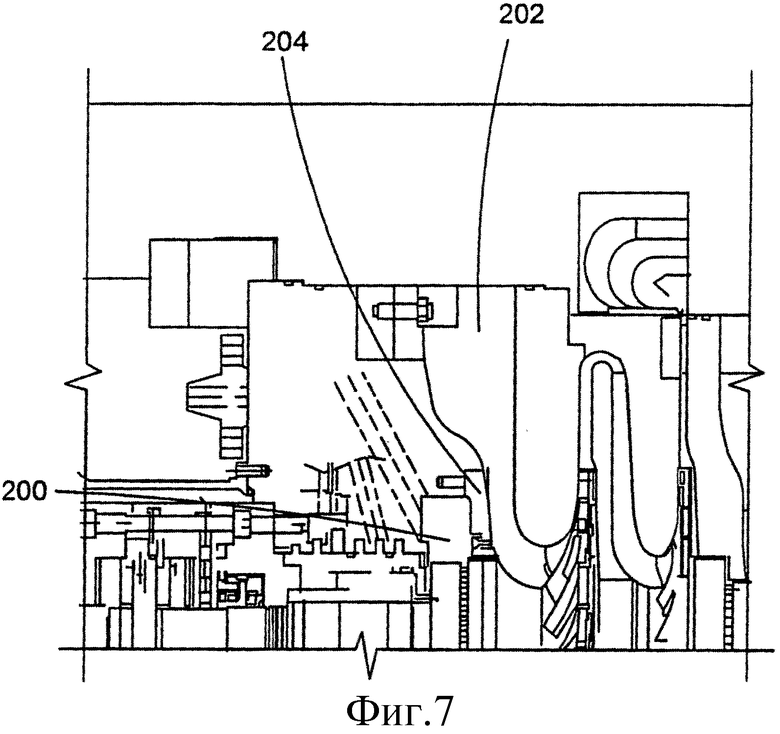

фиг. 7 изображает переустановленный уравновешивающий цилиндр в компрессоре, в котором используется скрепленный болтами ротор в соответствии с иллюстративным вариантом выполнения,

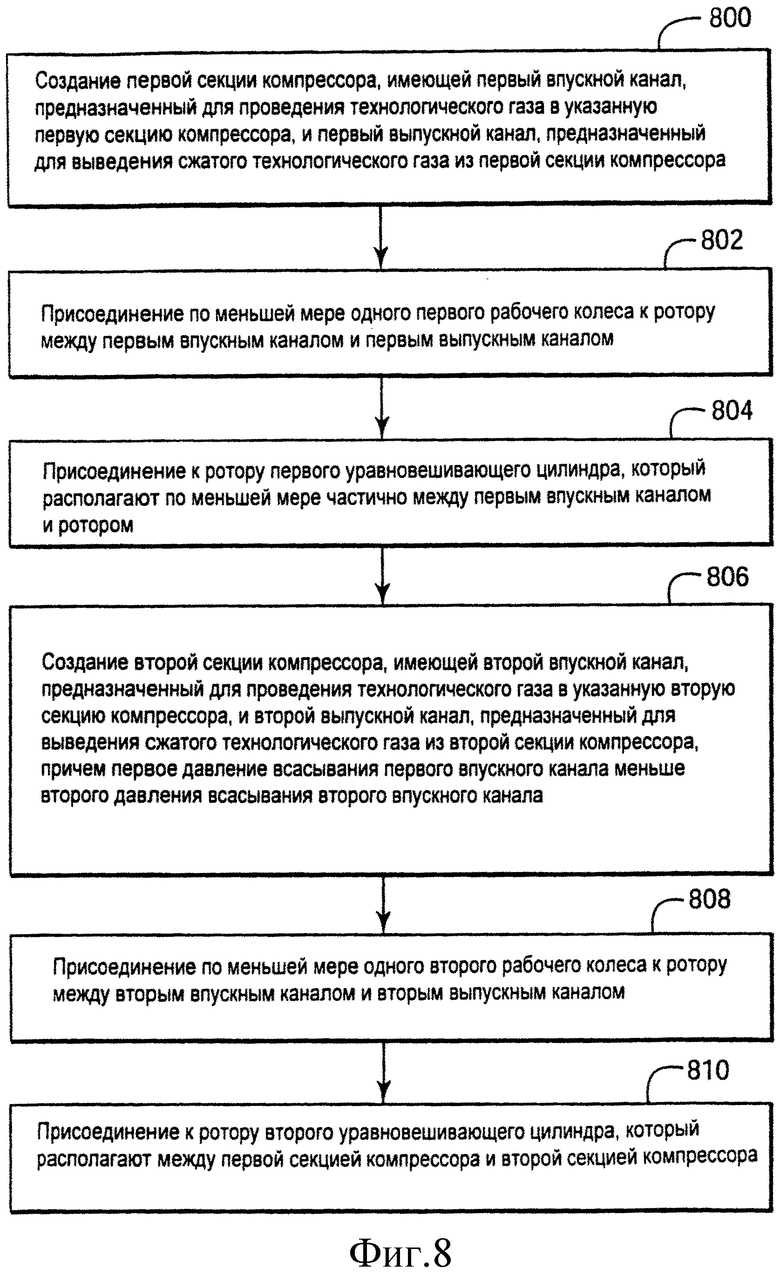

фиг. 8 изображает блок-схему, иллюстрирующую способ изготовления компрессора в соответствии с иллюстративным вариантом выполнения,

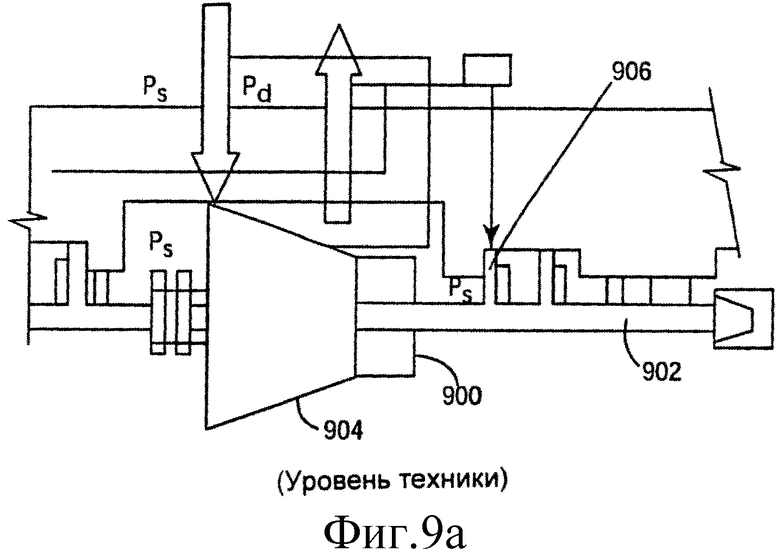

фиг. 9(a) изображает ступень обычного прямоточного компрессора, и

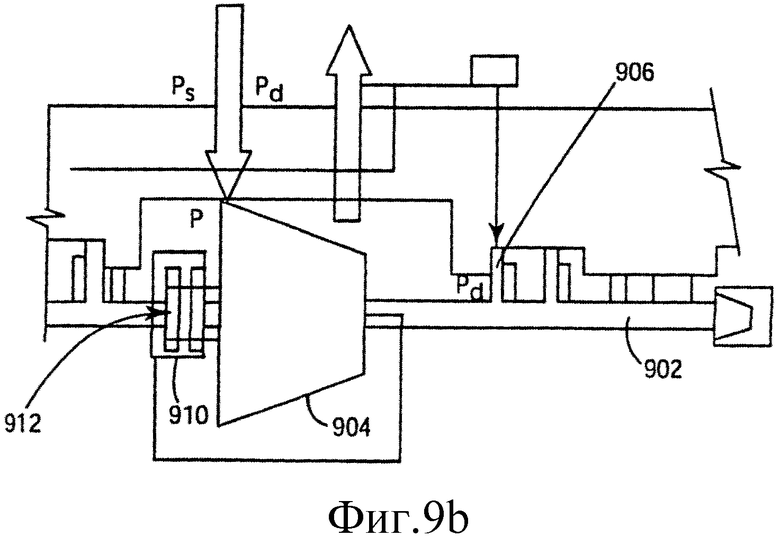

фиг. 9(b) изображает ступень прямоточного компрессора в соответствии с иллюстративным вариантом выполнения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Нижеследующее описание иллюстративных вариантов выполнения приведено со ссылкой на сопроводительные чертежи. Одинаковые номера позиций на разных чертежах обозначают одинаковые или аналогичные элементы. Приведенное ниже подробное описание не ограничивает данное изобретение, объем которого определяется прилагаемой формулой изобретения. Для простоты приведенные ниже варианты выполнения описаны с учетом терминологии и устройства многоступенчатого центробежного компрессора. Тем не менее рассмотренные далее варианты выполнения не ограничены указанным компрессором и могут быть применены к компрессорам другого типа, турбинам, насосам и т.д.

Используемое на протяжении всего описания выражение «один вариант выполнения» или «вариант выполнения» означает, что конкретный признак, конструкция или характерная особенность, описанные в связи с вариантом выполнения, присущи по меньшей мере одному варианту выполнения рассматриваемого объекта изобретения. Таким образом, фразы «в одном варианте выполнения» или «в варианте выполнения», встречающиеся в разных местах на протяжении всего описания, не обязательно все относятся к одному и тому же варианту выполнения. Кроме того, конкретные признаки, конструкции или характерные особенности могут сочетаться любым соответствующим образом в одном или более вариантах выполнения.

В качестве контекста для последующего обсуждения устройств для компенсации осевого усилия в соответствии с приведенными иллюстративными вариантами выполнения фиг. 1 схематически изображает многоступенчатый центробежный компрессор 10. Компрессор 10 содержит кожух или корпус (статор) 12, в котором установлен вращающийся вал 14 компрессора с центробежными рабочими колесами 16. Ротор 18 содержит вал 14 и рабочие колеса 16 и поддерживается в радиальном и осевом направлениях подшипниками 20, расположенными на каждой стороне ротора 18.

Во время работы многоступенчатый центробежный компрессор принимает поступающий технологический газ из впускного канала 22 с обеспечением повышения его давления вследствие работы ротора 18 и последующим вытеснением технологического газа через выпускной канал 24 под выходным давлением, превышающим его входное давление. Технологический газ может представлять собой, например, один из следующих газов: углекислый газ, сероводород, бутан, метан, этан, пропан, сжиженный природный газ или их смесь. Между колесами 16 и подшипниками 20 выполнены уплотнительные устройства 26, обеспечивающие предотвращение прохождения газа к подшипникам. Корпус 12 закрывает как подшипники 20, так и устройства 26 с обеспечением предотвращения протечки газа из центробежного компрессора 10. Подшипники 20 могут быть выполнены либо в виде подшипников с масляной смазкой, либо в виде активных магнитных подшипников. Если в качестве подшипников 20 используются активные магнитные подшипники, то уплотнительные устройства 26 могут отсутствовать.

Компрессор 10 также содержит вышеописанный уравновешивающий поршень (цилиндр) 28 с соответствующим ему лабиринтным уплотнением 30. Уравновешивающая линия 32 поддерживает давление в компенсационной камере 34 на наружной стороне уравновешивающего цилиндра на уровне значения, равного (или по существу равного) давлению технологического газа, поступающего через впускной канал 22.

Также полезно привести описание взаимодействия различных элементов, показанных на фиг. 1, с точки зрения их связи с осевой нагрузкой в целом в центробежном компрессоре со ссылкой на фиг. 2. На указанном чертеже схематически проиллюстрированы различные осевые усилия, вызывающие нагрузку и связанные с работой компрессора 10. Как показано на фиг. 2, рабочие колеса 16 прикладывают осевую нагрузку (усилие) к подшипникам 20 в направлении внутренней стороны (стороны низкого давления) компрессора 10 вследствие, например, различий между ступенями, изменений кинетического момента газа и т.д. Хотя на фиг. 2 это не показано, двигатель, который приводит во вращение вал 18 компрессора, прикладывает (по существу постоянную) осевую нагрузку в противоположном направлении, т.е. в направлении к наружной стороне (стороне высокого давления) компрессора 10. Для противодействия остаточной осевой нагрузке рабочих колес 16 уравновешивающий цилиндр 28 выполнен с возможностью приложения осевого усилия, которое действует в наружном направлении и величина которого устанавливается исходя из ожидаемой осевой нагрузки рабочих колес за вычетом осевой нагрузки двигателя. Это достигается, например, путем выполнения данного устройства таким образом, что давление Pu технологического газа на внутренней стороне цилиндра 28 превышает давление Pe на наружной стороне цилиндра 28, а также путем выбора соответствующего размера (диаметра) уравновешивающего цилиндра с обеспечением создания требуемого компенсационного усилия. Отсутствие равновесия давления обеспечивается и поддерживается при помощи уравновешивающей линии 32, выполненной между компенсационной камерой 34 и основной всасывающей линией, связанной с впускным каналом 22, так что давление в компенсационной камере по существу равно давлению на внутренней стороне рабочих колес 16.

Вышеописанная и изображенная конфигурация предусматривает так называемую «прямоточную» конфигурацию компрессора, в которой технологический или рабочий газ поступает через впускной канал 22, расположенный на одном конце корпуса 12, и выходит через выпускной канал 24, расположенный у другого конца корпуса 12. Однако, как отмечено в разделе «Предпосылки изобретения», другой иногда используемой конфигурацией компрессора является так называемая «встречно-последовательная» конфигурация, в которой два по существу независимых компрессора содержат один общий ротор 18 и пример которой показан на фиг. 3. На чертеже верхняя половина корпуса 34 показана в разрезе для отображения внутренних рабочих частей встречно-последовательного компрессора 33, в том числе первой секции 36 компрессора, имеющей впускной канал 38 и выпускной канал 40, расположенный около средней части компрессора. Между впускным каналом 38 и выпускным каналом 40 в первой секции расположены три рабочие ступени 42, 44 и 46, которые во время работы, как описано выше, обеспечивают сжатие рабочего газа. Аналогичным образом, вторая секция 48 компрессора имеет впускной канал 50 и выпускной канал 52, последний из которых также расположен вблизи средней части компрессора 33, а также три связанные с ней рабочие ступени 54, 56 и 58. Обычно впускной канал 50 присоединен к выпускному каналу 40 первой секции 36 после охлаждения потока, после чего процесс сжатия газа продолжается до выпускного канала 52 второй секции.

В отличие от прямоточного односекционного компрессора 10 встречно-последовательный компрессор 33 содержит два уравновешивающих поршня или цилиндра одинакового (или по существу одинакового) диаметра, которые обеспечивают сбалансированный ротор 62. Это обусловлено, по меньшей мере частично, тем, что давления, соответствующие двум секциям 36 и 48, отличаются, в особенности когда компрессор 33 выключен или находится в режиме ожидания. Первый уравновешивающий поршень или цилиндр 64 расположен под впускным каналом 50 второй секции компрессора, тогда как второй уравновешивающий поршень или цилиндр 66 расположен в средней части компрессора 33 между первой секцией 36 и второй секцией 48. При эксплуатации одна из поверхностей цилиндра 64 испытывает воздействие всасывающего давления второй секции 48, тогда как другая поверхность цилиндра 64 испытывает воздействие всасывающего давления первой секции 36 вследствие присоединения данной поверхности к впуску 38 первой секции при помощи внешней трубы, называемой компенсационной линией. Как первый, так и второй уравновешивающие цилиндры 64, 66 вращаются вместе с ротором 62. Как отмечено в разделе «Предпосылки изобретения», такое добавление второго уравновешивающего поршня или цилиндра во встречно-последовательной конфигурации увеличивает осевую длину компрессора 33, что является по существу нежелательным.

Первый уравновешивающий поршень 64 также увеличивает осевую длину компрессора 33. Например, если обозначить осевую длину пролета, соответствующего расстоянию между рабочими колесами 58 и 60, как L1, то типичное расстояние L2 между рабочим колесом 60 и первым уравновешивающим поршнем 64 обычно в 1,5-2 раза превышает L1. Таким образом, желательно рассмотреть новую конфигурацию, в которой величина осевой длины, соответствующая уравновешивающим поршням или цилиндрам 64, 66, уменьшена.

В соответствии с иллюстративным вариантом выполнения это может быть достигнуто, например, путем перемещения первого уравновешивающего поршня или цилиндра 64 из его обычного положения вблизи второго впускного канала 50, как показано на фиг. 3, в новое положение вблизи первого впускного канала 38, как показано на фиг. 4. На фиг. 4 показан встречно-последовательный компрессор 80 в соответствии с иллюстративным вариантом выполнения, при этом элементы, описанные выше со ссылкой на фиг. 3 или аналогичные им, обозначены те ми же номерами позиций. Однако можно видеть, что первый уравновешивающий цилиндр 82 в данном случае расположен под первым впускным каналом 38 (и удален из-под второго впускного канала 50), так что указанный цилиндр 82 теперь расположен между каналом 38 и ротором 62. Первый впускной канал 38 может отличаться от второго впускного канала 50 тем, что он имеет больший объем, чем канал 50. Кроме того, двигатель (не показан), обеспечивающий вращение ротора 62, обычно расположен на стороне второй секции 48 ротационной установки 80. Второй уравновешивающий цилиндр 66, как и прежде, расположен между первой и второй секциями компрессора.

Такая переустановка второго уравновешивающего цилиндра уменьшает общую осевую длину ротора 62. Например, было установлено, что при перемещении второго уравновешивающего цилиндра из первого положения, показанного на фиг. 3, в положение, показанное на фиг. 4, может быть сэкономлено около 2/3 осевой длины указанного цилиндра. В качестве чисто иллюстративного примера, это величина составит около 40 мм (для уравновешивающего цилиндра, который занимает 60 мм осевой длины) на роторе 62, имеющем осевую длину 1515 мм, что повышает надежность компрессора и либо уменьшает общий размер компрессора в осевом направлении, либо обеспечивает возможность размещения других элементов в пространстве, заданном осевым направлением.

Как видно из фиг. 5, другое различие между иллюстративным вариантом выполнения, показанным на фиг. 4, и конфигурацией уравновешивающего цилиндра, показанной на фиг. 3, заключается в том, что наружная сторона цилиндра 82 присоединена к стороне всасывания (нагнетания) второго впускного канала 50 через компенсационную линию 90, тогда как наружная сторона цилиндра 64 присоединена к стороне всасывания (нагнетания) первого впускного канала 38. Это означает, что в соответствии с иллюстративными вариантами выполнения оба сухих газовых уплотнения 26, расположенные на противоположных концах ротора 62, работают при давлении всасывания второго впускного канала 50, а не при давлении всасывания первого впускного канала 38, как в обычной конфигурации. Так как сухие газовые уплотнения работают при более высоком давлении канала 50, эта особенность может быть преимуществом, например, в компрессорах, в которых первая секция работает при атмосферном или пониженном давлении (т.е. на первом впуске 38), или недостатком в случае компрессоров, которые работают при очень высоком давлении на впуске 50 второй секции 48. Кроме того, на фиг. 5 проиллюстрировано удаление первого уравновешивающего цилиндра из пространства вблизи второго впускного канала, что обозначено на чертеже символом «X», и соответствующее сокращение занимаемого пространства в осевом направлении, что обозначено на чертеже стрелкой, кроме того, можно видеть, что впускной канал 92 первой секции компрессора имеет форму или конфигурацию, обеспечивающую возможность размещения цилиндра 82 на данной стороне компрессора.

Как изложено выше в отношении иллюстративных вариантов выполнения, показанных на фиг. 4 и 5, в некоторых встречно-последовательных центробежных компрессорах используются цельные, т.е. неразъемные, роторы. Однако в соответствии с другим иллюстративным вариантом выполнения ротор установки, например компрессора, может содержать многочисленные элементы, пример чего показан на фиг. 6. В данном случае сплошная первая часть 160 ротора выполнена с возможностью прикрепления к первому рабочему колесу 144. Сопряжение 162 между первой частью 160 и первым рабочим колесом 144 может содержать различные элементы для обеспечения соединения указанной части 160 с колесом 144. Например, как показано на фиг. 6, сопряжение 162 может иметь фланец 164, который прикреплен к части 160 ротора, и фланец 166, который прикреплен к рабочему колесу 144. Фланцы 164 и 166 выполнены с возможностью прикрепления друг к другу. В соответствии с иллюстративным вариантом выполнения фланцы 164 и 166 имеют одно или более отверстий 168 и 170, в которые вставлены один или более болтов 172. Болт 172 может иметь резьбовую часть, предназначенную для ввинчивания в соответствующую резьбовую часть в отверстии 170 фланца 166. Конец 174 болта 172 может быть полностью размещен в отверстии 168, например, благодаря высверливанию первой части отверстия 168 таким образом, что она имеет больший диаметр. Как вариант, конец 174 болта 172 может оставаться снаружи фланца 164.

При использовании данного так называемого составного ротора, имеющего конфигурацию со скрепленными болтами фланцами, один из уравновешивающих цилиндров 200 также может быть установлен вблизи первого впускного канала 202, как описано в отношении фиг. 4 и 5 и как показано на фиг. 7. Из указанного чертежа видно, что между цилиндром 200 и первым впускным каналом 202 расположен соединительный фланец 204. В соответствии с иллюстративным вариантом выполнения один из фланцев 164, 166, 204 может быть выполнен (например, ему может быть придан диаметр, равный или по существу равный диаметру уравновешивающего цилиндра 66) с обеспечением работы в качестве уравновешивающего цилиндра, расположенного под первым впускным каналом 38, 92.

Кроме того, к иллюстративным вариантам выполнения дополнительно относится способ изготовления такого встречно-последовательного компрессора, например, как показано в блок-схеме, изображенной на фиг. 8. В данном случае способ изготовления встречно-последовательного компрессора включает создание (этап 800) первой секции компрессора, имеющей первый впускной канал, предназначенный для проведения технологического газа в указанную первую секцию компрессора, первый выпускной канал, предназначенный для выведения сжатого технологического газа из первой секции компрессора, присоединение (этап 802) по меньшей мере одного рабочего колеса к ротору между первым впускным каналом и первым выпускным каналом и присоединение (этап 804) к ротору первого уравновешивающего цилиндра, который располагают по меньшей мере частично между первым выпускным каналом и указанным ротором. Создают (этап 806) вторую секцию компрессора, имеющую второй впускной канал, предназначенный для проведения технологического газа в указанную вторую секцию компрессора, и второй выпускной канал, предназначенный для выведения сжатого технологического газа из второй секции компрессора, причем первое давление всасывания первого впускного канала превышает второе давление всасывания второго впускного канала. К ротору между вторым впускным каналом и вторым выпускным каналом присоединяют (этап 808) по меньшей мере одно второе рабочее колесо. К ротору присоединяют (этап 810) второй уравновешивающий цилиндр, который располагают между первой секцией компрессора и второй секцией компрессора. Специалистам должно быть понятно, что этапы, проиллюстрированные на фиг. 8, не обязательно должны выполняться в том порядке, в котором они перечислены или описаны.

В описанных иллюстративных вариантах выполнения предложены устройство и способ для уравновешивания ротора, относящегося, например, к встречно-последовательному компрессору. Следует понимать, что данное описание не должно считаться ограничивающим изобретение. Напротив, подразумевается, что иллюстративные варианты выполнения охватывают варианты, модификации и эквиваленты, находящиеся в рамках сущности и объема изобретения, определенных прилагаемой формулой изобретения. Например, прямоточные конструкции также могут использоваться в сочетании с противоположной ориентацией уравновешивающего цилиндра, описанной в данном документе. На фиг. 9(a) изображена ступень обычного прямоточного компрессора, в котором уравновешивающий цилиндр 900 расположен на роторе 902 на выпускной стороне рабочего колеса 904. В данном случае на сухое газовое уплотнение 906 действует давление Ps всасывания. В противоположность этому, в соответствии с иллюстративным вариантом выполнения прямоточного компрессора, изображенным на фиг. 9(b), уравновешивающий цилиндр 910 перемещен к впускной стороне или стороне всасывания рабочего колеса 904, например, в виде части конфигурации 912 со скрепленными болтами фланцами, а не к выпускной стороне указанного колеса. В иллюстративном варианте выполнения, изображенном на фиг. 9(b), на сухое газовое уплотнение действует выпускное давление Pd. В частности, такая конфигурация в соответствии с иллюстративным вариантом выполнения, изображенным на фиг. 9(b), может быть предпочтительной в компрессорах с низким давлением/низкой температурой. Несмотря на то что на фиг. 9(b) показан только один компрессор, следует понимать, что возможно выполнение от 1 до n ступеней, где n - любое целое число.

Кроме того, в подробном описании иллюстративных вариантов выполнения для обеспечения всестороннего понимания заявленного изобретения приведено описание многочисленных конкретных компонентов. Однако специалисту должно быть понятно, что возможна реализация различных вариантов выполнения на практике без использования таких конкретных компонентов.

Несмотря на то что особенности и элементы представленных иллюстративных вариантов выполнения описаны в вариантах выполнения в конкретных комбинациях, каждая особенность или элемент может использоваться отдельно без других особенностей и элементов либо в различных комбинациях с другими описанными особенностями и элементами или без них.

В приведенном описании примеры, характеризующие изобретение, используются для обеспечения возможности реализации изобретения на практике, включая изготовление и использование любых устройств и установок и осуществление любых предусмотренных способов, любым специалистом. Объем правовой охраны данного изобретения определен формулой изобретения и может охватывать другие примеры, очевидные специалистам в данной области техники. Подразумевается, что такие другие примеры находятся в рамках объема формулы изобретения.

Предложены способ и устройство для ротационной установки, например для встречно-последовательного компрессора. Первая секция имеет первый впускной канал, по меньшей мере одно первое рабочее колесо и первый выпускной канал. Вторая секция имеет второй впускной канал, по меньшей мере одно второе рабочее колесо и второй выпускной канал. Первая и вторая секции содержат общий ротор. Между указанными двумя секциями расположен первый уравновешивающий цилиндр, а между первым впускным каналом и ротором расположена вторая секция. В односекционном компрессоре уравновешивающий цилиндр может быть расположен на впускной стороне рабочего колеса, а не на выпускной стороне. Изобретение направлено на создание способа и устройства для динамического уравновешивания осевого усилия в компрессорах такой конструкции. 3 н. и 7 з.п. ф-лы, 10 ил.

1. Многоступенчатый компрессор, содержащий

корпус,

ротор,

первую секцию, имеющую первый впускной канал, предназначенный для проведения технологического газа в первую секцию компрессора, первый выпускной канал, предназначенный для выведения сжатого технологического газа из первой секции компрессора, по меньшей мере одно первое рабочее колесо, присоединенное к указанному ротору между первым впускным каналом и первым выпускным каналом, и первый уравновешивающий цилиндр, присоединенный к ротору и расположенный по меньшей мере частично между первым впускным каналом и ротором,

вторую секцию, имеющую второй впускной канал, предназначенный для проведения технологического газа во вторую секцию компрессора, второй выпускной канал, предназначенный для выведения сжатого технологического газа из второй секции компрессора, и по меньшей мере одно второе рабочее колесо, присоединенное к ротору между вторым впускным каналом и вторым выпускным каналом, и

второй уравновешивающий цилиндр, присоединенный к ротору и расположенный между указанными первой и второй секциями компрессора,

причем первый объем первого впускного канала превышает второй объем второго впускного канала.

2. Компрессор по п. 1, в котором указанный ротор представляет собой цельный ротор.

3. Компрессор по п. 1, в котором указанный ротор представляет собой составной ротор, содержащий набор элементов.

4. Компрессор по п. 3, в котором указанный набор элементов содержит скрепленные болтами фланцы.

5. Компрессор по п. 4, в котором один из указанных фланцев выполнен с обеспечением работы в качестве указанного первого уравновешивающего цилиндра.

6. Компрессор по п. 1, дополнительно содержащий по меньшей мере один подшипник у каждого конца указанного ротора, предназначенный для поддержания ротора с возможностью его вращения, и по меньшей мере одно сухое газовое уплотнение, расположенное между указанным по меньшей мере одним подшипником и соответствующим одним из указанных по меньшей мере одного первого рабочего колеса и по меньшей мере одного второго рабочего колеса.

7. Компрессор по п. 5, в котором каждое указанное по меньшей мере одно сухое газовое уплотнение работает при указанном втором давлении всасывания.

8. Компрессор по п. 1, в котором первый впускной канал выполнен с возможностью расположения первого уравновешивающего цилиндра между первым впускным каналом и ротором.

9. Способ изготовления компрессора, включающий

создание первой секции компрессора, имеющей

первый впускной канал, предназначенный для проведения технологического газа в первую секцию компрессора,

первый выпускной канал, предназначенный для выведения сжатого технологического газа из первой секции компрессора,

присоединение по меньшей мере одного первого рабочего колеса к ротору между первым впускным каналом и первым выпускным каналом и

присоединение к указанному ротору первого уравновешивающего цилиндра, который располагают по меньшей мере частично между первым впускным каналом и ротором, и

создание второй секции компрессора, имеющей

второй впускной канал, предназначенный для проведения технологического газа во вторую секцию компрессора,

второй выпускной канал, предназначенный для выведения сжатого технологического газа из второй секции компрессора, причем первый объем указанного первого впускного канала превышает второй объем указанного второго впускного канала,

присоединение по меньшей мере одного второго рабочего колеса к указанному ротору между вторым впускным каналом и вторым выпускным каналом и

присоединение второго уравновешивающего цилиндра к указанному ротору между первой и второй секциями компрессора.

10. Ротационная установка, содержащая

корпус, предназначенный для размещения элементов указанной установки,

ротор, выполненный с возможностью вращения по меньшей мере некоторых из указанных элементов ротационной установки,

первый и второй впускные каналы, предназначенные для проведения технологического газа в ротационную установку,

выпускной канал, предназначенный для выведения сжатого технологического газа из первой компрессорной секции,

по меньшей мере одно рабочее колесо, присоединенное к указанному ротору между впускным каналом и выпускным каналом и предназначенное для сжатия технологического газа,

первый уравновешивающий цилиндр, присоединенный к указанному ротору, расположенный по меньшей мере частично между первым впускным каналом и ротором и выполненный с возможностью компенсации осевого усилия, и

второй уравновешивающий цилиндр, присоединенный к указанному ротору и расположенный между указанной первой секцией и второй компрессорной секцией,

причем первый объем первого впускного канала превышает второй объем второго впускного канала.

| FR 0002854208 A1, 29.10.2004 | |||

| JP 2004108336 A, 08.04.2004 | |||

| US 0003614255 A1, 19.10.1971 | |||

| КОМПРЕССОРНАЯ УСТАНОВКА С ЦИРКУЛЯЦИОННЫМ КОНТУРОМ | 2008 |

|

RU2380579C1 |

Авторы

Даты

2015-10-20—Публикация

2011-05-10—Подача