Область изобретения

[0001] Настоящее изобретение относится к установке и способу сгущения (концентрирования) суспензии, в частности, содержащей минералы суспензии.

Предпосылки изобретения

[0002] Для переработки минералов часто требуется добавление воды. Это может приводить к чрезмерному разбавлению содержащей минерал суспензии, поэтому возникает необходимость концентрирования содержащихся в суспензии мелкозернистых минералов для их дальнейшей переработки. В зависимости от необходимой конечной концентрации минерала, для процесса обезвоживания используют различные способы. Помимо таких способов, как центрифугирование, фильтрация или выпаривание, известно, что обезвоживания суспензий можно добиться посредством электрофореза или электроосмоса, приводящих к образованию твердого слоя или осадка.

[0003] В US 1133967 описано устройство для электроосмотического процесса, включающее контейнер для суспензии и перемешивающее суспензию приспособление, которые содержат анод и катод, расположенный между анодом и перемешивающим приспособлением, при этом катод снабжен отверстиями, длина которых намного больше ширины. В соответствии с этим изобретением анод является цилиндрическим.

[0004] В US 3972799 описано устройство для удаления твердых веществ из бурового раствора. Устройство включает горизонтальный контейнер со множеством отстоящих друг от друга вращающихся пластинчатых дисков в качестве анодов, расположенных между множествами отстоящих друг от друга взаимосвязанных панелей в качестве катодов, при этом периферийный участок каждого диска погружен в буровой раствор, диски вращаются при помощи двигателя. Твердые вещества из суспензии притягиваются противоположными поверхностями соответствующих дисков и осаждаются на них в виде слоя или пленки, а неподвижные элементы в виде скребковых ножей, установленные прилегающими к дискам, снимают осевшие твердые вещества.

[0005] Использовать вращающиеся анодные диски для извлечения твердого слоя или осадка из суспензии предлагается в US 4107026, где описаны установка и способ обезвоживания суспензии твердых веществ в электрическом поле, регулируемо поддерживаемом между парой противостоящих самостоятельных электродных конструкций, чтобы заставить твердые вещества мигрировать относительно жидкости-носителя, образуя слой или осадок на соответствующей самостоятельной электродной конструкции, в то время как жидкость-носитель отводят под действием разрежения в противоположном направлении через проницаемую для жидкости стенку полой самостоятельной противоэлектродной конструкции, в сочетании со средством регулирования скорости отведения жидкости-фильтрата так, чтобы она соответствовала относительной скорости миграции твердых веществ в жидкости-носителе, при этом материал упомянутого слоя или осадка может быть отделен от упомянутой электродной конструкции, например, во время выхода из суспензии.

[0006] Для повышения эффективности электрофоретического разделения в US 5171409 (эквивалент ЕР 0253749) предложен процесс непрерывного разделения электрически заряженных твердых порошкообразных материалов в виде суспензии в электрофоретической и электроосмотической ячейке, при этом фракцию католита отводят, часть ее обрабатывают кислотным, предпочтительно газообразным, агентом, прошедшую обработку часть снова подают в катодное отделение, тогда как другую часть отведенной фракции ликвидируют. Поскольку способ и устройство, описанные в этом документе, очень сложны в эксплуатации, имеется потребность в удобном в обращении устройстве с высокой производительностью.

[0007] Хотя процессы обезвоживания суспензий посредством электрофореза или электроосмоса известны в уровне техники, оба способа характеризуются неудовлетворительной степенью извлечения минерального осадка или твердого вещества, особенно в случае извлечения карбоната кальция в виде липкого минерального осадка или твердого вещества.

Описание изобретения

[0008] Задачей настоящего изобретения является предоставление установки и способа сгущения суспензии, содержащей минералы, позволяющих исключить недостатки известных установок и способов.

[0009] В соответствии с изобретением предоставлено устройство для сгущения суспензии с опорной конструкцией для приема в ней модулей, причем эти модули включают:

а. электрофоретическую ячейку с по меньшей мере одним электрически подключенным катодом и по меньшей мере одним электрически подключенным вращающимся анодным диском,

b. смежные с каждой анодной поверхностью разделительные блоки для приема материала осадка, включающие приемник и поршень, при этом борта приемника выполнены такого размера, чтобы действовать как скребковые фланцы, предназначенные для снятия твердого материала или осадка с анодов, а поршень предназначен для выталкивания собранного материала или осадка из приемника, и, необязательно, салазки с крышкой для закрывания приемника, и

с. средства регулировки анодов, циркуляции суспензии в электрофоретическую ячейку и из нее и подачи напряжения на электроды.

[0010] Электрофоретическая ячейка может представлять собой контейнер для приема суспензии, сконструированный включающим в себя одно или множество отделений электрофореза. В предпочтительном варианте осуществления, где электрофоретическая ячейка является ячейкой с множеством отделений, она может быть образована ввариванием пластин в контейнер, так что контейнер со множеством отделений состоит из наружного корпуса контейнера с фланцами, закрепленными внутри контейнера с образованием отделений. Еще в одном предпочтительном варианте осуществления контейнер со множеством отделений для суспензии представляет собой единую неделимую деталь.

[0011] Хотя подразумевается, что контейнер в целом, включая контейнер со множеством отделений, функционирует как катод, в объем настоящего изобретения также входит вариант, когда катод представляет собой одну или более пластин или других средств, расположенных в электрофоретической ячейке. Если электрофоретическая ячейка или контейнер является катодом, нет необходимости в отдельном соединении с источником питания, и контейнер для суспензии с одним (множеством) отделений электрически изолирован от всех других конструктивных элементов.

[0012] Подразумевается, что анодные диски частично погружены в суспензию и частично открыты для воздействия газообразной среды, такой как воздух. Кроме того, подразумевается, что борта разделительных блоков размещены примыкающими к той части анода, которая открыта для воздействия газообразной среды. Предпочтительно, чтобы разделительные блоки находились в приблизительно горизонтальном положении.

[0013] Предпочтительно, чтобы анодные диски были расположены внутри данного отделения вертикально. Чтобы анодные диски вращались, их предпочтительно устанавливают на валу привода, обеспечивающего возможность вращения. Кроме того, анодные диски могут быть закреплены на валу привода посредством фиксирующих фланцев, задающих расстояние между анодными дисками. Аноды или, соответственно, анодные диски электрически подключены навесными соединительными кольцами, наличие которых предусмотрено.

[0014] Если нужно из-за особого состава суспензии, можно использовать измененный контейнер и измененное расстояние между анодными дисками. В предпочтительном варианте осуществления наружная стенка контейнера имеет полуцилиндрическую форму и согласуется с диаметром анодов, чтобы получить заданное расстояние между катодом и анодными дисками. При полуцилиндрической конструкции контейнера облегчается обеспечение лишь частичного погружения анодов в суспензию.

[0015] В другом предпочтительном варианте осуществления в нижней части каждой электрофоретической ячейки расположено по меньшей мере одно входное отверстие для суспензии, а у верхнего края - перелив. В альтернативном варианте осуществления входные отверстия могут быть распределены по окружности каждой ячейки.

[0016] Предпочтительным материалом для анодов является титан с антикоррозионным покрытием. Для позиционирования анодов с целью обеспечения поддержания надлежащего расстояния между катодом(ами) и анодами, которое крайне важно для процесса обезвоживания, могут быть использованы муфты. Чередующиеся муфты и анодные диски могут образовывать блок, который надевают на вал. Также важно, чтобы расстояние между анодным диском и разделительным блоком было постоянным. Площади поперечного сечения муфт можно использовать для того, чтобы исключить возможность перемещения анодных дисков на валу.

[0017] Навесное соединительное кольцо может быть снабжено золотыми контактами, обеспечивающими возможность приложения большего напряжения в установках увеличенного масштаба. Контакты предпочтительно являются упругими.

[0018] Предпочтительным материалом опорной рамы является алюминий. Эта рама представляет собой каркас всей установки, и все другие детали прикрепляются к этой раме. Для изолирования опорной рамы от контейнера, когда последний является катодом, могут быть использованы пластины из синтетического материала. Дополнительные пластины могут быть использованы в качестве опоры анодного блока и двигателя, вращающего аноды относительно вала.

[0019] Предпочтительной формой приемника разделительного блока является полуцилиндрическая или полупрямоугольная, при этом поршень соответствует форме приемника. Специалистам в данной области очевидно, что приемник может иметь иную форму. Разделительный блок предпочтительно изготовлен из синтетического материала, в частности, политетрафторэтилена (PTFE), или любого другого материала с хорошими свойствами скольжения. Поскольку борта полуцилиндра подводят к примыкающим анодным дискам, нет необходимости в отдельном скребке. Основным преимуществом этого является то, что твердый материал или осадок не будет собираться на скребке. В сочетании с салазками, предназначенными для закрывания разделительного блока, твердый материал будет полностью выдавливаться из разделительного блока. Открытый полуцилиндр, то есть без сдвижной крышки, приводил в экспериментах авторов изобретения к тому, что твердый материал накапливался на скребке, и поршень не полностью удалял твердый материал или осадок.

[0020] Разделительный блок идеально точно размещен между двумя анодными дисками, так что разделительный блок может служить для удаления осадка с двух анодных дисков одновременно. Образующийся зазор между разделительным блоком и анодом предпочтительно составляет примерно 1 мм. Разделительный блок может быть закреплен на опорной раме при помощи синтетических креплений.

[0021] При изготовлении поршня и полуцилиндра из одного и того же материала исключаются какие-либо недостатки, возникающие из-за разного термического расширения.

[0022] Предпочтительно, чтобы поршень приводился в действие пневматически. В объем настоящего изобретения также входят другие средства приведения поршня в действие, например, гидравлические.

[0023] Поскольку процесс сгущения суспензии предпочтительно осуществляют прерывисто (периодически), угол поворота анодов в каждом цикле должен предпочтительно составлять примерно 10° в сочетании с предпочтительной длительностью остановки сегментов анода примерно 3 мин.

[0024] В предпочтительном варианте осуществления к электродам прикладывают напряжение от 10 В до 40 В. Напряжение зависит от материала, образующего электроды, и состава суспензии. Оно должно ограничиваться с учетом коррозии анода и поэтому не должно превышать 60 В.

[0025] Устройство по изобретению оптимизировано для сгущения суспензии, которая имеет содержание минерала предпочтительно 10-50%, а более предпочтительно, 20-24%, и определенный размер частиц. Параметры, такие как напряжение, могут быть отрегулированы для других суспензий без изменения расстояния между электродами, так как оно предопределено конструкцией электрофоретической ячейки.

[0026] Предпочтительным материалом, используемым в данном устройстве, является суспензия, содержащая отрицательно заряженные диспергированные частицы карбоната кальция.

[0027] Другим объектом настоящего изобретения является способ сгущения суспензии с использованием устройства по изобретению, включающий в себя следующие стадии:

a. введение суспензии с диспергированными частицами в электрофоретическую ячейку упомянутого устройства;

b. приложение напряжения к находящимся в покое электродам электрофоретической ячейки;

c. вращение каждого анода на определенный угол поворота и соскабливание находящегося на нем твердого материала или осадка в приемник разделительного блока упомянутого устройства;

d. необязательно, закрытие упомянутого приемника салазками;

e. выдавливание твердого материала или осадка из разделительного блока поршнем;

f. необязательно, введение свежей суспензии в электрофоретическую ячейку через входное отверстие и удаление избытка суспензии через выходное отверстие каждой ячейки и повторение стадий a-f.

[0028] Является предпочтительным осуществление процесса сгущения в периодическом режиме, что подразумевает стадию нахождения анода в состоянии покоя в суспензии и стадию вращения анода для приема твердого материала или осадка с целью обеспечения возможности эффективного удаления этого материала.

[0029] Данный способ оптимизирован для суспензий, содержащих минеральные частицы, в частности, карбонат кальция, а в особенности, отрицательно заряженный диспергированный карбонат кальция. Дополнительно или альтернативно, может быть применен катионно-диспергированный карбонат кальция.

[0030] Для оптимизации стабильности раствора и заряда частиц предпочтительно добавлять в суспензию поверхностно-активные вещества (ПАВ), такие как диспергаторы. Так как ПАВ прикрепляются к частицам, получившийся заряд соответствует заряду ПАВ. Таким образом возможно повышать или изменять заряд диспергированных частиц так, чтобы они перемещались к аноду или катоду в соответствии с необходимостью.

[0031] Оптимальными параметрами способа являются следующие: напряжение примерно 20 В и угол поворота примерно 10°, при этом время поднятия и длительность интервалов можно регулировать в зависимости от характеристик суспензии. Предпочтительная длительность остановки анодного диска составляет примерно 3 мин.

[0032] Процесс сбора осадка, то есть вращения анода, прерывают в то время, когда поршень полностью выдвинут. Поршень необходимо задвинуть обратно перед тем, как анод снова можно будет повернуть, чтобы исключить накопление осадка позади поршня, что может привести к затруднениям при задвигании поршня.

Подробное описание чертежей

[0033] Далее изобретение будет дополнительно описано с помощью чертежей и примеров без ограничения описанными вариантами осуществления.

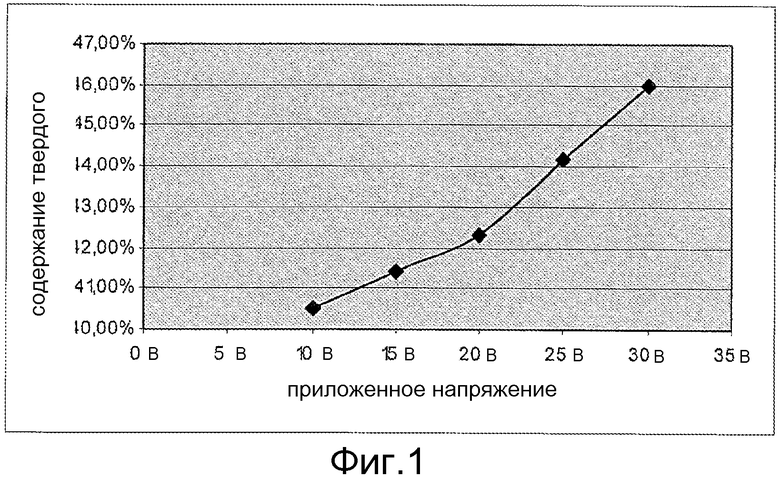

Фиг. 1: график зависимости содержания твердого в осадке от напряжения, приложенного к электродам;

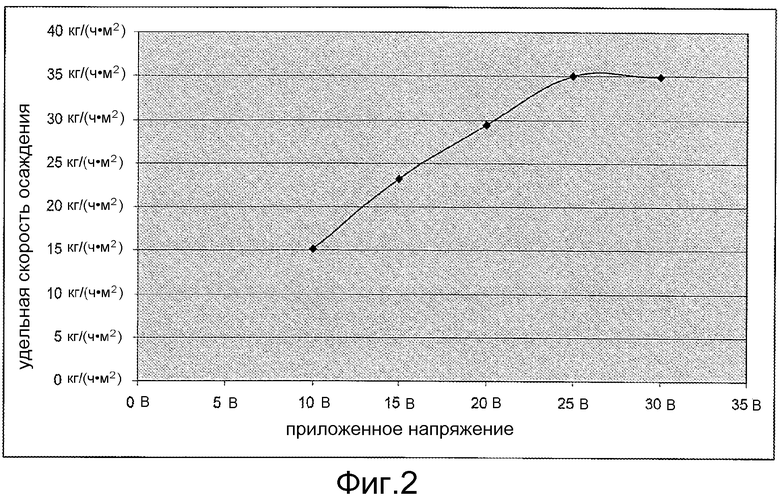

Фиг. 2: график зависимости удельной скорости осаждения от напряжения, приложенного к электродам;

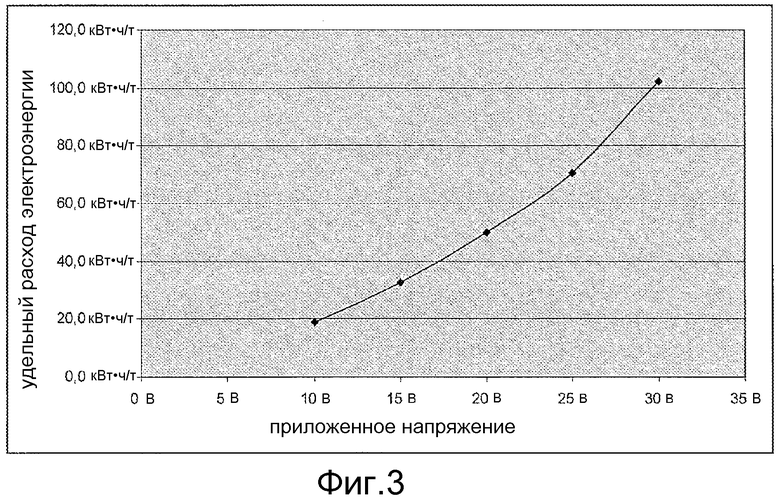

Фиг. 3: график зависимости удельного расхода электроэнергии от напряжения, приложенного к электродам;

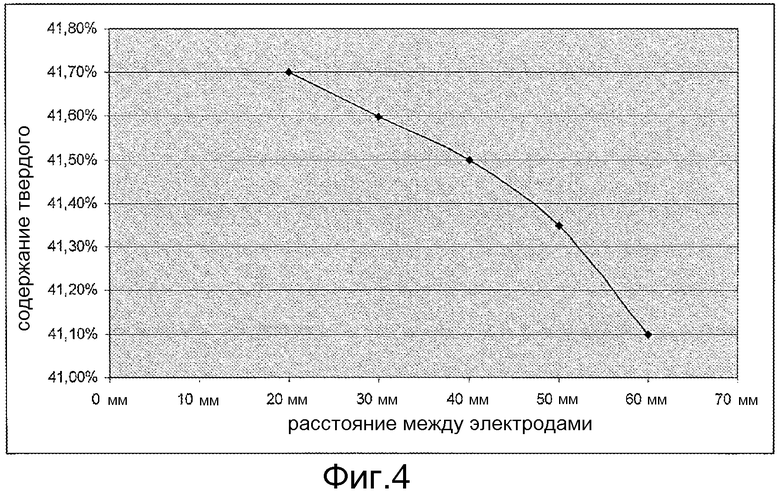

Фиг.4: график зависимости содержания твердого в осадке от расстояния между электродами;

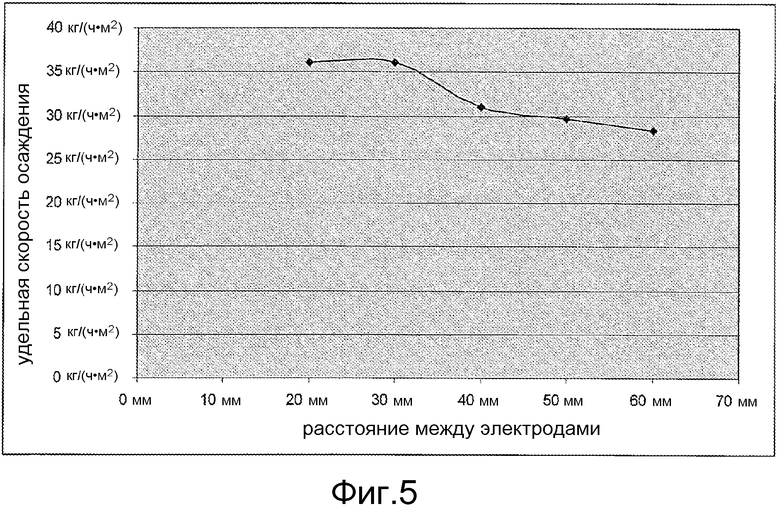

Фиг. 5: график зависимости удельной скорости осаждения от расстояния между электродами;

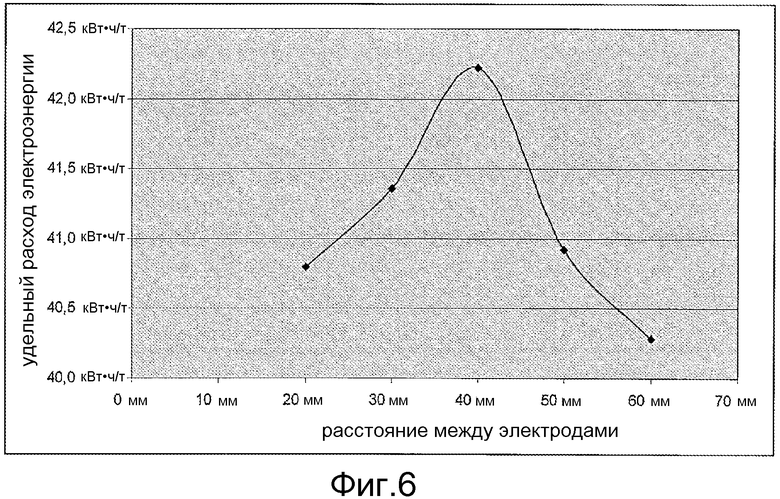

Фиг. 6: график зависимости удельного расхода электроэнергии от расстояния между электродами;

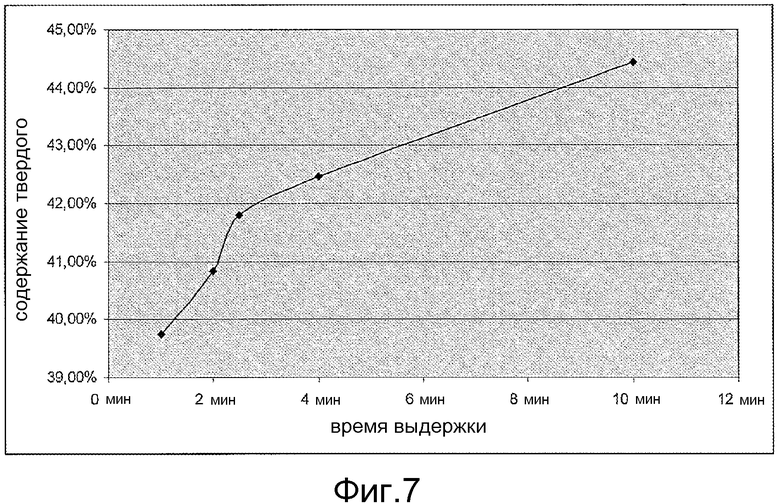

Фиг. 7: график зависимости содержания твердого от времени выдержки;

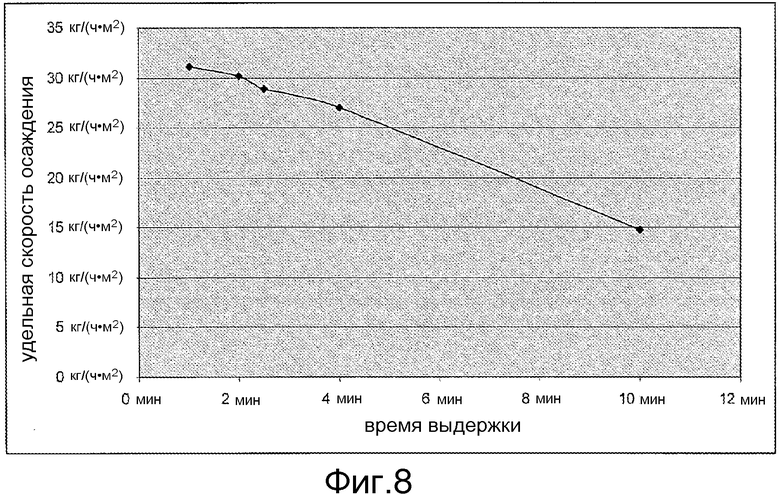

Фиг. 8: график зависимости удельной скорости осаждения от времени выдержки;

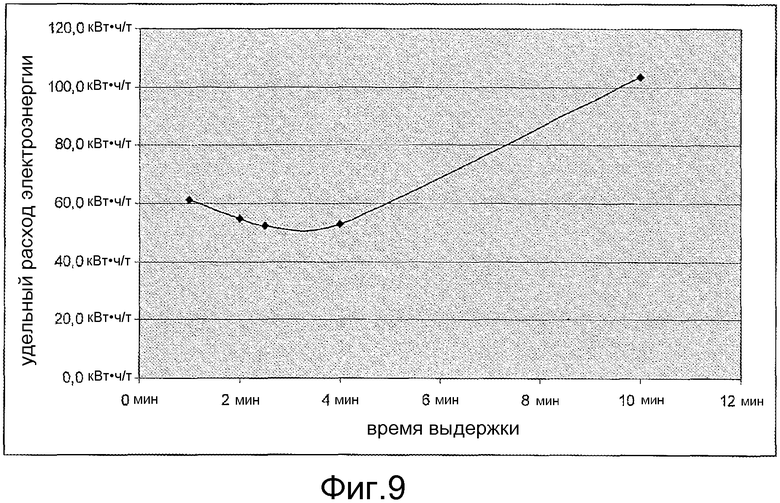

Фиг. 9: график зависимости удельного расхода электроэнергии от времени выдержки;

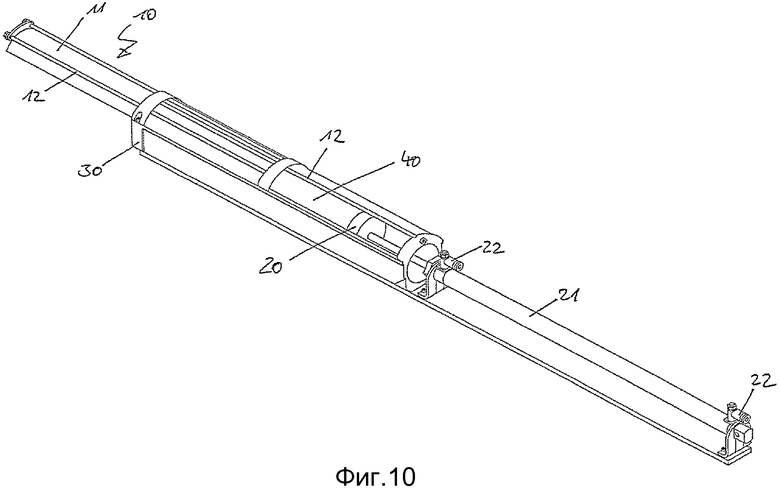

Фиг. 10: разделительный блок;

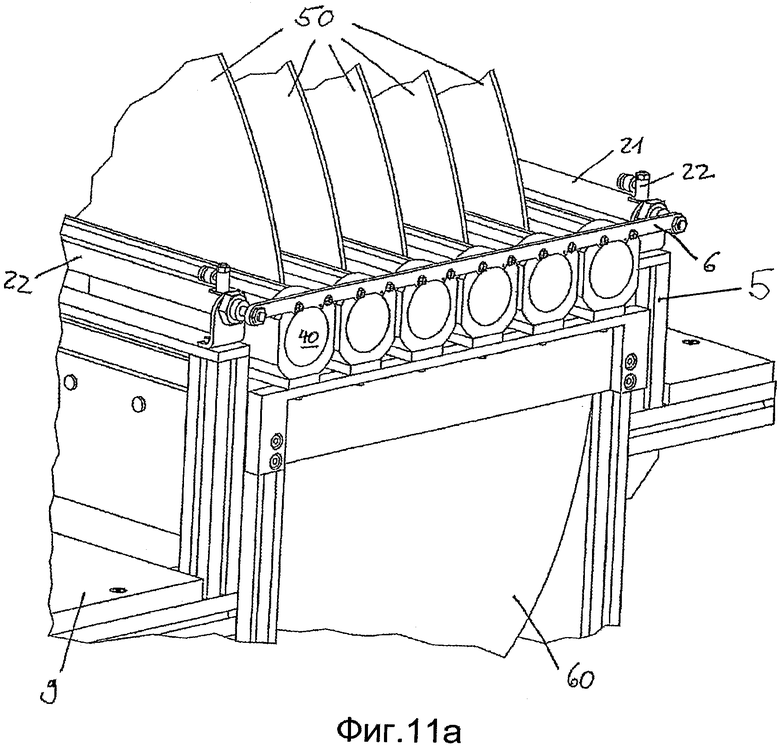

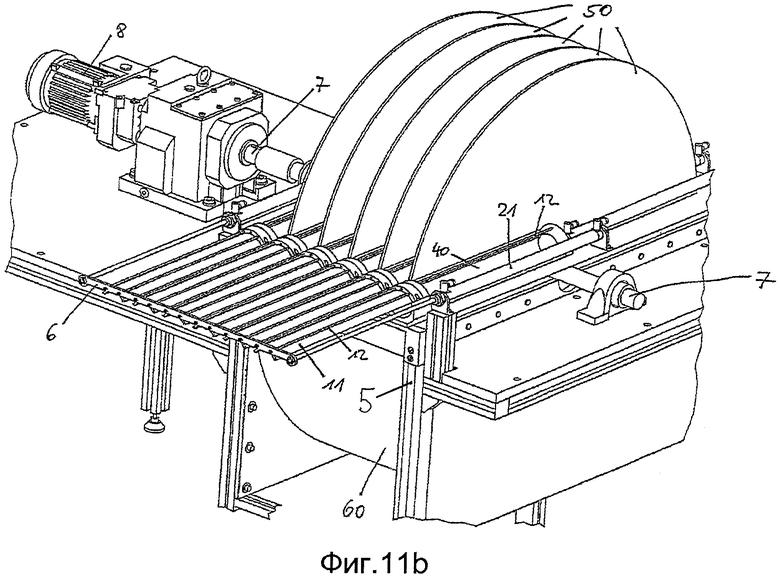

Фиг. 11А, В: расположение разделительных блоков и анодных дисков;

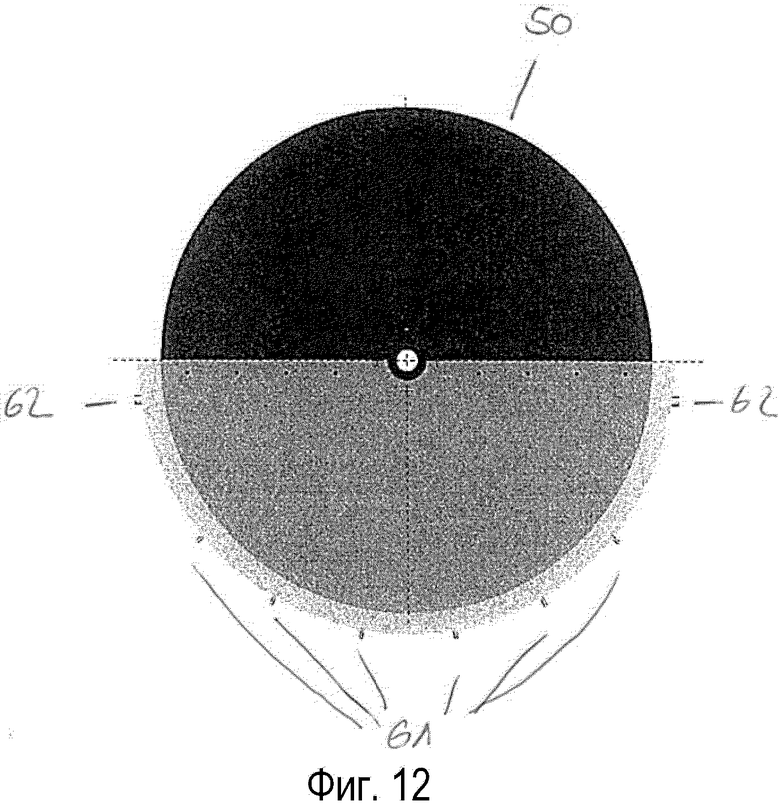

Фиг. 12: электрофоретическая ячейка с входным отверстием и переливом.

[0034] На Фиг. 1 показано, что прикладываемое к электродам напряжение существенно влияет на содержание твердого в осаждающемся осадке или, соответственно, осмос. Содержание твердого и скорость осаждения (Фиг. 2) увеличиваются при увеличении напряжения, но расход электроэнергии (Фиг. 3) при этом возрастает непропорционально. Причина этого эффекта состоит в увеличении электролиза содержащейся воды. Серьезной проблемой является то, что электрофорез содержащейся воды приводит к получению водорода и кислорода, которые образуют с окружающим воздухом взрывоопасную смесь. Понизить напряжение до уровня, при котором не образуется водород, невозможно.

[0035] Следовательно, нужно определить компромиссную величину, обеспечивающую хорошую производительность при приемлемом расходе электроэнергии. Большую часть экспериментов проводили при напряжении 20 В, хотя напряжение может лежать в диапазоне от 10 до 60 В.

[0036] Были проведены дополнительные эксперименты с тем, чтобы определить расстояние между электродами в соотношении с содержанием твердого (Фиг. 4), удельной скоростью осаждения (Фиг. 5) и удельным расходом электроэнергии (Фиг. 6). Обычно, расстояние между электродами можно изменить только с огромным усилием, например, применяя подвижные катоды, поэтому очень важно знать оптимальное расстояние между электродами при конструировании электрофоретического устройства.

[0037] Результаты, представленные на Фиг. 4-6, были получены при приложении напряжения 20 В. Ясно видно, что малое расстояние между электродами соотносится с повышением эффективности электрофореза, а именно увеличением содержания твердого и скорости осаждения и снижением расхода электроэнергии. Это означает, что следует предпочесть малое расстояние между электродами.

[0038] Нужно принять во внимание, что осадок, оседающий на аноде, уменьшает зазор между катодом и анодом. В ходе экспериментов установлено, что физическая толщина анодного осадка составляет примерно до 10 мм. Необходимо гарантировать, что оставшийся зазор между электродами достаточен для протекания по нему суспензии. На Фиг. 5 можно видеть прекращение роста скорости осаждения при расстоянии между электродами более 20 мм. Это может отражать эффект сокращения до минимума зазора между электродами анодным осадком.

[0039] При использовании вращающихся анодов можно применять различные режимы осуществления электрофореза. Аноды могут вращаться непрерывно или с интервалами. Увеличивающийся анодный осадок на анодном диске 50 ведет к увеличению электрического сопротивления, так как твердый осадок обладает более высоким электрическим сопротивлением, чем суспензия. Вследствие этого скорость осаждения уменьшается (Фиг. 8), а расход электроэнергии увеличивается (Фиг. 9), тогда как содержание твердого в анодном осадке все еще увеличивается (Фиг. 7).

[0040] Эксперименты по определению приемлемого времени выдержки, результаты которых представлены на Фиг. 7-9, проводили при напряжении 20 В, межэлектродном расстоянии 40 мм и угле поворота 45°.

[0041] Угол поворота и время выдержки являются важными параметрами с точки зрения общего количества анодного осадка, осаждающегося на анодном диске 50. Объем анодного осадка должен соотноситься с объемом разделительного блока, чтобы избежать переполнения разделительного блока, так как в этом случае твердые частицы оставались бы на анодном диске 50. Специалист без труда сможет подобрать угол поворота в соответствии с толщиной осадка на аноде, то есть, чем толще осадок, тем меньше угол поворота анода до заполнения приемника 40.

[0042] При определении параметров конструкции данного устройства и осуществлении процесса электрофореза следует принять во внимание некоторые ограничения. Необходимо избегать приложения к электродам высокого напряжения, поскольку из соображений безопасности нужно уменьшить побочный эффект образования водорода. Расстояние между электродами, по существу, предопределено самим принципом контейнера 60 со множеством отделений для суспензии, как показано на Фиг. 11. Остальные параметры следует подбирать так, чтобы оптимизировать содержание твердого в анодном осадке и достичь высокой скорости осаждения.

[0043] В таблице 1 приведены параметры, подобранные для устройства по изобретению.

Значения, не соответствующие в точности измеренным значениям, были экстраполированы в соответствии с тенденцией изменения кривой (*). Исходную точку расчетов взяли из результатов, полученных для вариации напряжения, показанной в верхней стоке таблицы 1. Изменения содержания твердого, скорости осаждения и расхода электроэнергии взяты из экспериментов с различными напряжением на электродах, временем выдержки и углом поворота. В нижней строке таблицы приведены результаты по содержанию твердого, скорости осаждения и расходу электроэнергии, полученные с использованием предпочтительных параметров при предпочтительных рабочих условиях. Напряжение следует установить равным 20 В, расстояние между электродами Н выбрано в соответствии с конструкцией контейнера 60 для суспензии. Время выдержки должно составлять примерно 4 мин, а угол поворота - 45°, чтобы оптимизировать содержание твердого, скорость осаждения и расход электроэнергии.

[0044] На Фиг. 10 показан разделительный блок, который включает в себя приемник 40 для приема материала осадка с вращающегося анода 50. Борта 30 приемника 40 выполнены такого размера, чтобы действовать как скребковые фланцы, предназначенных для снятия твердого материала или осадка с анодов 50. Собранный материал будет выдавливаться из приемника 40 поршнем 20, который приводится в действие пневматическим цилиндром 21, работу которого регулируют при помощи клапанов 22. Подразумевается, что приемник может быть закрыт салазками 10. Салазки 10 включают крышку 11 и направляющие стержни 12.

[0045] Кроме того, предусматривается, что салазки 10 для закрывания приемника 40 снабжены спереди щеткой, которая собирает оставшийся материал с бортов 30 в приемник 40 во время его закрывания.

[0046] На Фиг. 11 показано расположение разделительных блоков и анодных дисков 50. На Фиг. 11А приемники 40 закрыты для выдавливания собранного твердого материала наружу путем перемещения поршня 20. На Фиг. 11В приемники открыты и готовы для сбора твердого материала с вращающихся анодов 50. Для открывания или закрывания приемника 40, все приемники 40, расположенные рядом с анодными дисками 50, соединены посредством соединительной тяги 6. На своих концах соединительные тяги 6 соединены с пневматическими цилиндрами 21, смонтированными на раме 5. Анодные диски 50 вращаются в контейнере 60 вертикально. Анодные диски 50 зафиксированы на приводном валу 7, вращаемом одиночным приводом 8, установленным на неподвижном столе 9. Приемники могут быть закрыты салазками 10, включающими крышку 11 и направляющие стержни 12.

[0047] На Фиг. 12 показана электрофоретическая ячейка со входным отверстием 61 и переливом 62. Вращающийся вертикально анодный диск 50 вращается в одном отделении контейнера 60 со множеством отделений. Суспензию заливают во входные отверстия 61, а полученная после обезвоживания суспензии вода покидает контейнер через перелив 62. Подразумевается, что входные отверстия 61 расположены в нижней части (на дне) контейнера 60, а выходное отверстие 62 - у верхнего края контейнера 60.

[0048] Возможно заполнение каждого отделения контейнера 60 со множеством отделений свежей суспензией путем деления на равные части потока свежей суспензии. Является преимуществом, что таким образом может быть использован только один насос для заполнения электрофоретической ячейки. Другой возможностью является заполнение отделения суспензией, переливающейся из предыдущего отделения, в результате чего в ряду отделений возникает градиент содержания твердого. Следует отметить, что образование твердого материала на анодах 50 прекращается ниже содержания твердого в суспензии примерно 9-10%, поэтому суспензию с содержанием твердого менее этого значения можно пополнять твердым материалом из буферного накопителя или нужно выводить из процесса.

Список номеров позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТРАВЛЕНИЯ СТАЛИ | 1997 |

|

RU2181150C2 |

| УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ И ОЧИСТКИ УЛЬТРАДИСПЕРСНЫХ АЛМАЗОВ | 1990 |

|

RU2019501C1 |

| СПОСОБ СВЯЗЫВАНИЯ, ТРАНСПОРТА, АКТИВАЦИИ РЕАКЦИИ, ХИМИЧЕСКОГО ПРЕВРАЩЕНИЯ, ХРАНЕНИЯ И ВЫСВОБОЖДЕНИЯ ВОДОРАСТВОРИМЫХ ГАЗОВ | 2021 |

|

RU2837431C1 |

| УСТРОЙСТВО ОБЕЗВОЖИВАНИЯ ОСАДКА | 2010 |

|

RU2437712C1 |

| СПОСОБ СГУЩЕНИЯ ТЕКУЧЕГО ОСАДКА СТОЧНЫХ ВОД | 1996 |

|

RU2092457C1 |

| СПОСОБ ОБЕСШЛАМЛИВАНИЯ ОБОРОТНЫХ САПОНИТСОДЕРЖАЩИХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2529220C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ ВОДЫ | 2008 |

|

RU2388702C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ С ЭЛЕКТРОФОРЕТИЧЕСКИ ОСАЖДЕННЫМ ТВЕРДЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2368983C1 |

| ЭЛЕКТРОЛИЗЕР | 2004 |

|

RU2264482C1 |

| УСТРОЙСТВО ЭЛЕКТРОЛИТИЧЕСКОЙ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ВОД | 2007 |

|

RU2356849C2 |

Изобретение относится к установке и способу сгущения суспензии, в частности содержащей минералы суспензии. Сгущение суспензии осуществляют в устройстве, которое содержит опорную конструкцию с модулями, которые включают: электрофоретическую ячейку с по меньшей мере одним электрически подключенным катодом и по меньшей мере одним электрически подключенным вращающимся анодным диском, смежные с каждой анодной поверхностью разделительные блоки для приема материала осадка, включающие приемник и поршень, при этом борта приемника выполнены такого размера, чтобы действовать как скребковые фланцы, предназначенные для снятия твердого материала или осадка с анодов, а поршень предназначен для выталкивания собранного материала или осадка из приемника, средства поворота анодов, циркуляции суспензии в электрофоретическую ячейку и из нее и подачи напряжения на электроды. При этом разделительный блок имеет салазки с крышкой для закрывания приемника для сбора оставшегося материала с бортов в приемник во время его закрывания. Технический результат - полное выдавливание осадка из разделительного блока. 3 н. и 34 з.п. ф-лы, 12 ил., 1 табл.

1. Устройство для сгущения суспензии с опорной конструкцией для приема в ней модулей, причем эти модули включают:

a. электрофоретическую ячейку с по меньшей мере одним электрически подключенным катодом и по меньшей мере одним электрически подключенным вращающимся анодным диском (50),

b. смежные с каждой анодной поверхностью разделительные блоки для приема материала осадка, включающие приемник (40) и поршень (20), при этом борта (30) приемника (40) выполнены такого размера, чтобы действовать как скребковые фланцы, предназначенные для снятия твердого материала или осадка с анодов, а поршень (20) предназначен для выталкивания собранного материала или осадка из приемника (40),

c. средства поворота анодов, циркуляции суспензии в электрофоретическую ячейку и из нее и подачи напряжения на электроды,

при этом разделительный блок имеет салазки (10) с крышкой для закрывания приемника (40) для сбора оставшегося материала с бортов (30) в приемник (40) во время его закрывания.

2. Устройство по п. 1, при этом электрофоретическая ячейка представляет собой контейнер (60) со множеством отделений.

3. Устройство по п. 2, при этом контейнер (60) со множеством отделений для суспензии состоит из наружного корпуса контейнера (60) с фланцами, закрепленными внутри контейнера (60) с образованием отделений.

4. Устройство по п. 3, при этом фланцы вварены в корпус контейнера (60).

5. Устройство по п. 2, при этом контейнер (60) со множеством отделений для суспензии представляет собой единую неделимую деталь.

6. Устройство по п. 1, при этом электрофоретическая ячейка или контейнер (60) со множеством отделений электрически изолированы от всех других конструктивных элементов.

7. Устройство по п. 1, при этом электрофоретическая ячейка или контейнер (60) со множеством отделений является катодом.

8. Устройство по п. 1, при этом анодные диски (50) расположены в электрофоретической ячейке или отделениях вертикально.

9. Устройство по п. 1, при этом анодные диски (50) установлены на валу привода (7) для вращения.

10. Устройство по п. 9, при этом анодные диски (50) зафиксированы на валу привода (7) посредством фиксирующих фланцев, задающих расстояние между анодными дисками (50).

11. Устройство по п. 9, при этом предусмотрены навесные соединительные кольца для электрического подключения анодов.

12. Устройство по п. 1, при этом в каждой электрофоретической ячейке или каждом отделении имеется входное отверстие для суспензии в нижней части и перелив у верхнего края.

13. Устройство по п. 1, при этом опорная конструкция представляет собой раму (5), изготовленную из алюминия.

14. Устройство по п. 1, при этом аноды являются коррозионно-стойкими.

15. Устройство по п. 1, при этом аноды содержат титан.

16. Устройство по п. 1, при этом приемники (40) имеют полуцилиндрическую или полупрямоугольную форму.

17. Устройство по п. 1, при этом каждый разделительный блок изготовлен из синтетического материала, в частности, политетрафторэтилена (PTFE).

18. Устройство по п. 1, при этом поршень (20) приводится в действие пневматически.

19. Устройство по п. 1, при этом угол поворота анодов в каждом цикле составляет примерно 10-15°.

20. Устройство по п. 1, при этом длительность остановки анодных дисков (50) составляет примерно 3 мин.

21. Устройство по п. 1, при этом к электродам прикладывается напряжение 20 В.

22. Устройство по п. 1, при этом применяемая для обезвоживания суспензия обладает содержанием минерала от 10 до 50% в расчете на сухой вес.

23. Устройство по п. 1, при этом минерал представляет собой отрицательно заряженный диспергированный карбонат кальция.

24. Разделительный блок как часть устройства для сгущения суспензии по любому из пп. 1-23, включающий приемник (40) для приема материала осадка с вращающегося анода, причем борта (30) приемника (40) выполнены такого размера, чтобы действовать как скребковые фланцы, предназначенные для снятия твердого материала или осадка с анодов, и поршень (20), предназначенный для выдавливания собранного материала или осадка из приемника (40), при этом салазки (10) имеют крышку (11) для закрывания приемника (40) для сбора оставшегося материала с бортов (30) в приемник (40) во время его закрывания.

25. Разделительный блок по п. 24, при этом разделительный блок изготовлен из синтетического материала, в частности политетрафторэтилена.

26. Разделительный блок по п. 24 или 25, при этом поршень (20) приводится в действие пневматически.

27. Разделительный блок по п. 24 или 25, при этом приемник имеет полуцилиндрическую или полупрямоугольную форму.

28. Способ сгущения суспензии с использованием устройства по любому из пп. 1-23 или разделительного блока по любому из пп. 24-27, включающий в себя следующие стадии:

a. введение суспензии с диспергированными частицами в электрофоретическую ячейку упомянутого устройства;

b. приложение напряжения к находящимся в покое электродам электрофоретической ячейки;

c. вращение каждого анода на определенный угол поворота и соскабливание находящегося на нем твердого материала или осадка в приемник (40) разделительного блока упомянутого устройства;

d. закрытие упомянутого приемника (40) салазками, включающими крышку 11 и направляющие стержни 12;

e. выдавливание твердого материала или осадка из разделительного блока поршнем (20).

29. Способ по п. 28, включающий в себя стадию f введения свежей суспензии в электрофоретическую ячейку через входное отверстие и удаление избытка суспензии через выходное отверстие каждой ячейки и повторение стадий а-е.

30. Способ по п. 28 или 29, при этом приемник (40) разделительного блока закрывают салазками (10) после соскабливания в него материала или осадка.

31. Способ по п. 28 или 30, при этом процесс осуществляют непрерывно, с интервалами или путем последовательного наполнения каждого отделения.

32. Способ по п. 28 или 30, при этом суспензия содержит минеральные частицы.

33. Способ по п. 28 или 30, при этом диспергированные частицы заряжены отрицательно.

34. Способ по п. 28 или 30, при этом суспензия содержит электрически отрицательно заряженный диспергированный карбонат кальция.

35. Способ по п. 28 или 30, при этом применяемая для обезвоживания суспензия обладает содержанием минерала от 10 до 50% в расчете на сухой вес.

36. Способ по п. 28 или 30, при этом прикладывают напряжение примерно 20 В.

37. Способ по п. 28 или 30, при этом угол поворота составляет 10-15°.

| US 3972799 A, 03.08.1976 | |||

| МАШИНА ДЛЯ НЕПРЕРЫВНОГО ЭЛЕКТРОФОРЕТИЧЕСКОГО ОСАЖДЕНИЯ ТВЕРДЫХ ЧАСТИЦ ИЗ СУСПЕНЗИИ-•Л5Л:Авторматериалов и гидромеханизацииТ";: -^д?^СОЮзнД:.т^ | 0 |

|

SU377164A1 |

| Машина для непрерывного электрофоретического осаждения твердых частиц из суспензии | 1959 |

|

SU129182A1 |

| ГРАНОВСКИЙ М.Г | |||

| и др | |||

| Электрообработка жидкостей, Химия, Л., 1976, с.113, рис.4.5, с.115, с.118, табл.4.8, c.123, рис.4.13 | |||

| СПОСОБ ИНТЕНСИФИКАЦИИ ДОБЫЧИ ЖИДКИХ И ГАЗООБРАЗНЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 0 |

|

SU185805A1 |

Авторы

Даты

2015-10-20—Публикация

2011-04-28—Подача