Изобретение относится к датчику износа тормозов дискового тормоза, охарактеризованному признаками ограничительной части п.1 формулы изобретения. Изобретение относится также к способу распознавания измерительного сигнала такого датчика износа тормозов.

Известны различные конструкции дисковых тормозов и часто они оборудованы датчиком для определения износа накладок тормозных колодок и тормозных дисков. Такой датчик износа тормозов имеет в одном варианте выполнения потенциометр с возможностью перемещения при помощи планетарной передачи. Планетарная передача соединена при этом с регулировочным устройством, ход регулировки которого передается в виде угла поворота на планетарную передачу. Потенциометр может быть снабжен уже интегрированным электронным блоком для формирования измерительного сигнала.

Такие датчики износа тормозов проявили себя наилучшим образом. При постоянном росте автоматизации и контроля технического состояния тормозов и процессов торможения существует потребность регистрировать другие параметры. Это может быть, например, ход тормозного поворотного рычага такого дискового тормоза. Однако для считывания каждого другого параметра соответственно требуется дополнительный датчик с соответствующим конструктивным пространством и связанными с ним издержками по установке, включая расходы на монтажные элементы.

Поэтому задача предложенного изобретения состоит в создании усовершенствованного датчика износа тормозов.

Задача решается посредством датчика износа тормозов, охарактеризованного признаками пункта 1 формулы изобретения и способом, охарактеризованным признаками пункта 7 формулы изобретения.

Идея изобретения состоит в том, чтобы выполнить датчик износа тормозов для регистрации, по меньшей мере, двух разных входных параметров или характеристических показателей.

Датчик износа тормозов дискового тормоза имеет следующие элементы:

a) узел датчика;

b) взаимодействующую с узлом датчика передачу; и

c) центральный элемент привода, находящийся в зацеплении с передачей для соответствующего износу тормозов входного параметра или характеристического показателя.

Датчик износа тормозов характеризуется тем, что

d) он имеет, по меньшей мере, один дополнительный вход для другого входного параметра или характеристического показателя.

Благодаря этому дополнительному входу в датчике износа тормозов, с одной стороны, можно использовать большинство имеющихся конструктивных элементов. Кроме того, это значит, что для регистрации другого параметра или даже нескольких не требуется другой датчик со связанным с большими затратами электронным блоком. Только лишь при измененной компоновке имеющихся конструктивных элементов в датчике и добавлении одной другой возможности привода в имеющейся передаче можно производить, по меньшей мере, один дополнительный измерительный сигнал.

При этом имеющаяся передача увеличивается, по меньшей мере, на один дополнительный вход, благодаря чему она дополнительно регулируется посредством этого дополнительного входа. Для этого необходимы только незначительные изменения или дополнения, несущественно увеличивающие имеющееся конструктивное пространство. Дополнительный датчик для дополнительного параметра не требуется.

В одном варианте выполнения, по меньшей мере, один дополнительный вход соединен через дополнительную передачу привода с передачей. В простом выполнении это может быть цилиндрической зубчатой передачей, причем дополнительный элемент привода имеет это цилиндрическое зубчатое колесо, находящееся в зацеплении с зубчатым венцом или дополнительным зубчатым венцом приводного колеса. Также для этого можно использовать червячную передачу, коническую зубчатую передачу, соединительную тягу, толкатель или кулачковую передачу по отдельности или также в комбинации с соответствующими сообщающимися сопрягаемыми деталями в передаче. Рационально, если датчик может прижиматься в исходное положение к упору усилием возвратной пружины.

Предпочтительный вариант выполнения предусматривает, что передача датчика износа тормозов, взаимодействующая с узлом датчика, является планетарной передачей. При этом простым способом становится возможно, что, например, колесо водила планетарной передачи снабжено приводным участком, образующим элемент дополнительной передачи привода. Например, это может быть внешнее зубчатое зацепление или внутреннее зубчатое зацепление.

Узел датчика может иметь потенциометр; разумеется, также электронное устройство для обработки и формирования или анализа измерительных сигналов.

Узел датчика может иметь также индуктивный или/и емкостной приемник только или в комбинации с другими чувствительными датчиками. При этом электронное устройство в узле датчика может соответствующим образом адаптировать, например, измерительные сигналы для дальнейшей обработки, например для оцифровывания. Кроме того, индуктивные и емкостные приемники имеют преимущество бесконтактного, а благодаря этому лишенного трения приведения в действие, а кроме того, они являются необслуживаемыми.

Способ распознавания измерительного сигнала датчика износа тормозов дискового тормоза, по меньшей мере, по одному из двух разных входных параметров или характеристических показателей датчика износа тормозов характеризуется тем, что измерительный сигнал в зависимости от разного эксплуатационного состояния дискового тормоза соответствует в каждом случае одному, по меньшей мере, из двух разных входных параметров или характеристических показателей датчика износа тормозов, причем датчик износа тормозов является датчиком износа тормозов согласно любому из пунктов формулы изобретения.

Для этого устройство обработки данных может быть интегрировано, например, в тормозном контроллере или также расположено отдельно, может принимать имеющиеся сигналы и данные тормозного устройства о соответствующем состоянии и обрабатывать вместе измерительные сигналы датчика износа тормозов с целью анализа.

Дисковый тормоз имеет описанный выше датчик износа тормозов.

Изобретение поясняется чертежами, на которых представлено следующее:

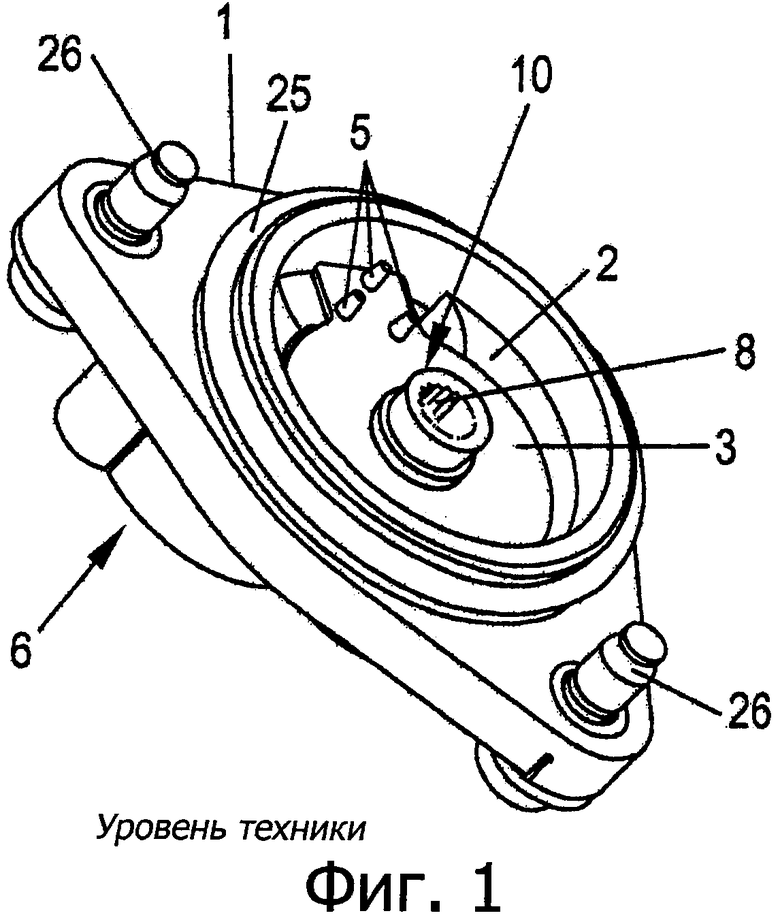

фиг.1 - вид в перспективе открытого датчика износа тормозов согласно уровню техники;

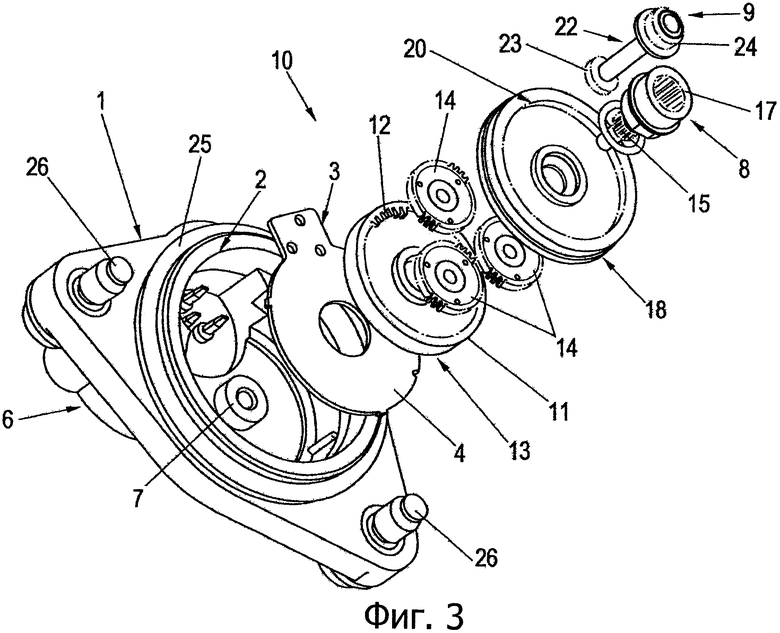

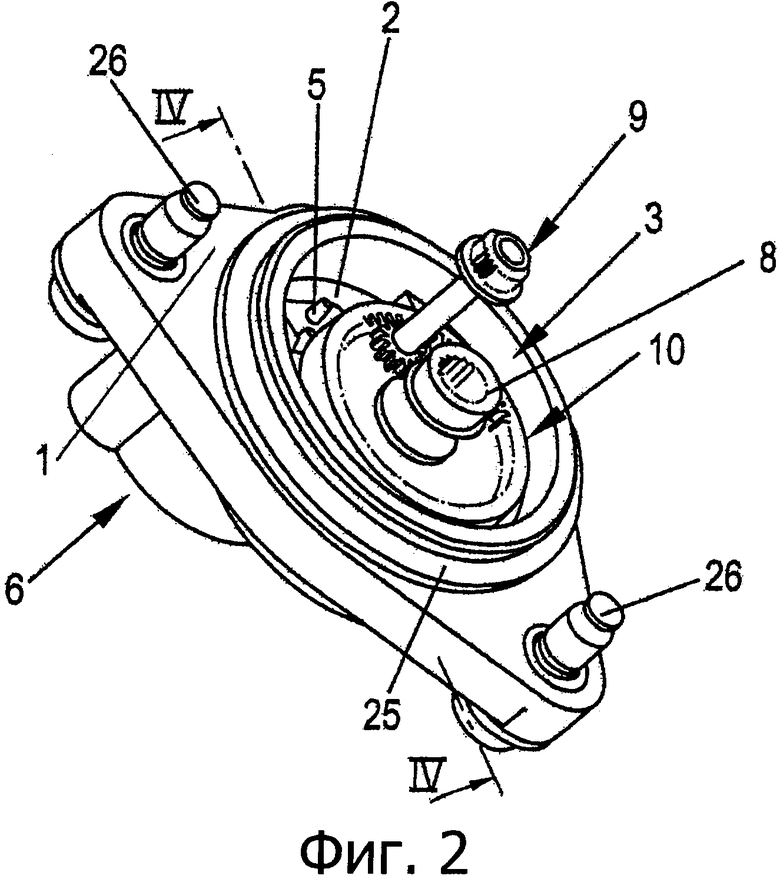

фиг.2 - вид в перспективе открытого соответствующего изобретению датчика износа тормозов;

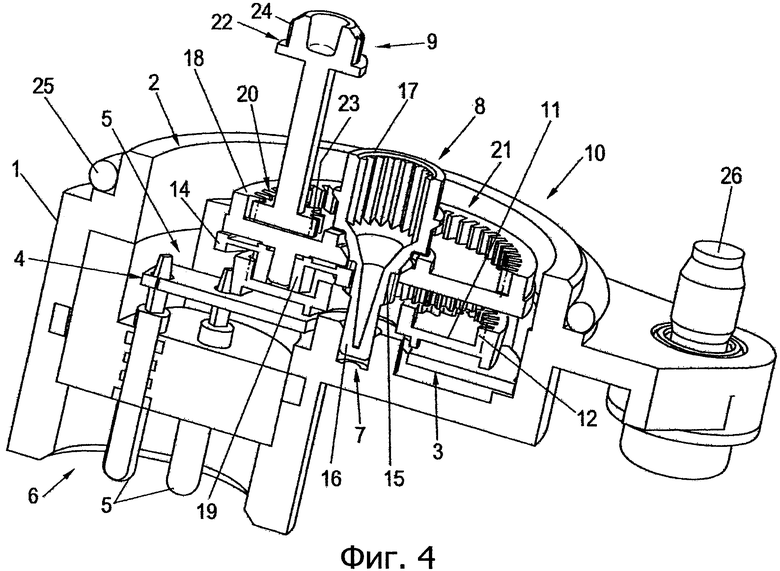

фиг.3 - вид в перспективе разобранной планетарной передачи с узлом датчика соответствующего изобретению датчика износа тормозов по фиг.2;

фиг.4 - разрез по линии IV-IV соответствующего изобретению датчика износа тормозов по фиг.2;

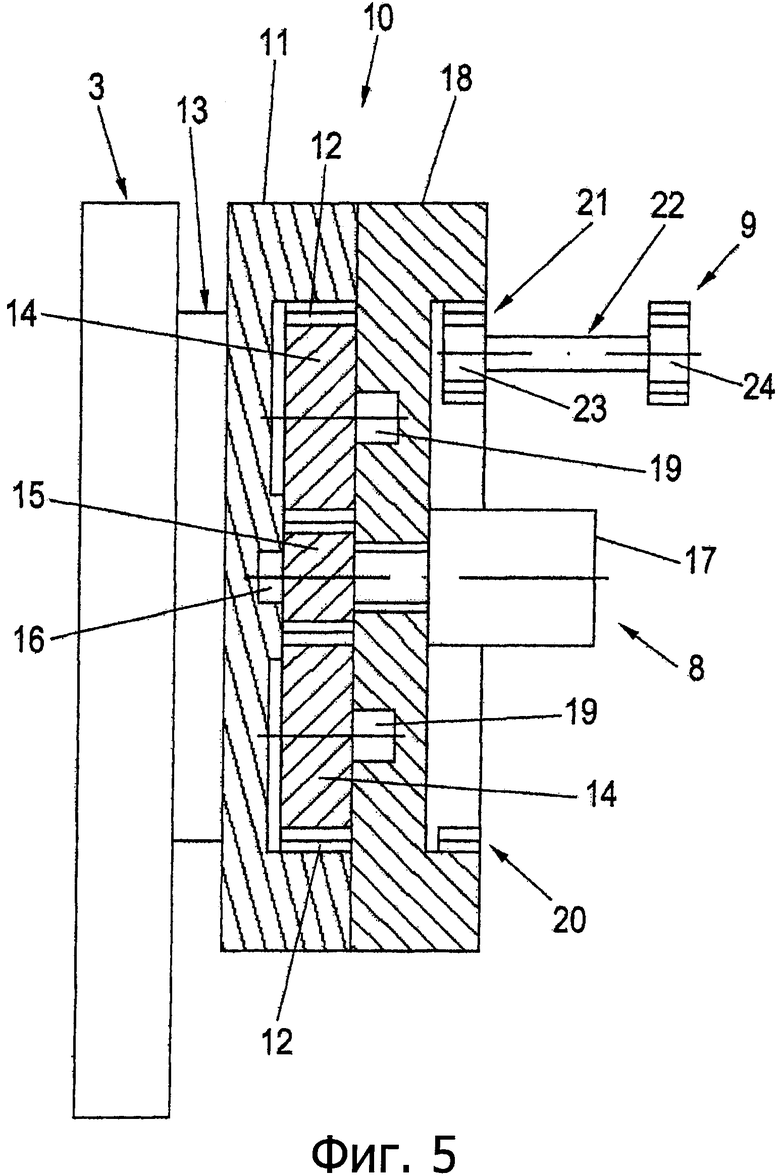

фиг.5 - разрез передачи по фиг.4;

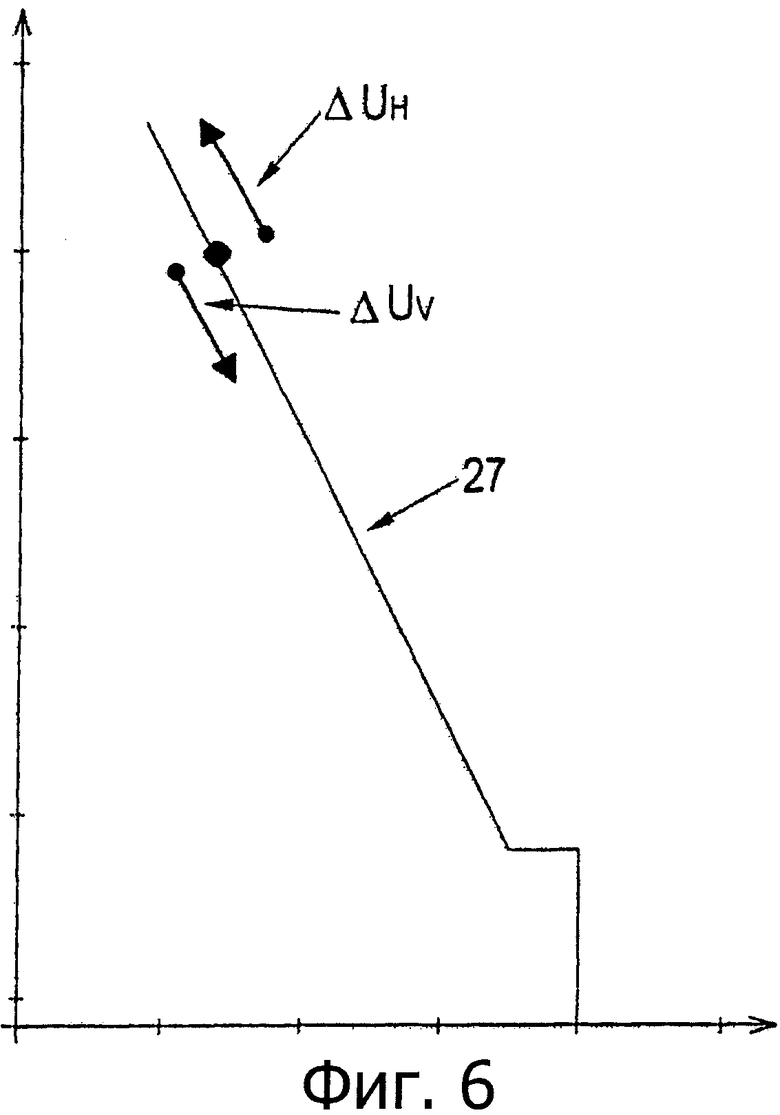

фиг.6 - графическая характеристика соответствующего изобретению датчика износа тормозов по фиг.2.

Одинаковые конструктивные элементы или функциональные блоки с одинаковой функцией обозначены на чертежах одинаковыми ссылочными позициями.

На фиг.1 показан схематичный вид в перспективе открытого датчика износа тормозов согласно уровню техники. Обычный датчик износа тормозов имеет корпус 1, в котором сформирована в виде цилиндра камера 2, вмещающая узел 3 датчика. Эта камера 2 снабжена при эксплуатации крышкой, не изображенной на чертеже, фиксирующей элементы датчика. На чертеже корпус 1 показан со стороной крепления, устанавливаемой на тормозе, например, на суппорте дискового тормоза, и уплотненного уплотнением 25, например, 0-образным кольцом. Для крепления служат крепежные элементы 26, например, винты, расположенные в подобных серьгам расширениях корпуса 1. На противоположной стороне крепления стороне имеется участок 6 соединения для установки штекерной колодки для электрического соединения со штырьковым выводом 5, соединенным с узлом 3 датчика. Узел 3 датчика имеет приемник, преобразующий механическую величину в электрическую величину. В данном случае, - это переменное электрическое сопротивление в виде потенциометра, который может иметь дополнительный электронный блок и с возможностью его перемещения (потенциометра) посредством передачи 10, в данном случае, - планетарной передачи при помощи центрального элемента 8 привода в зависимости от износа тормозов (износ накладок тормозных колодок и тормозных дисков) соответствующего дискового тормоза. Центральный элемент 8 привода может соединяться для этого непосредственно или опосредованно, например, через другую согласованную передачу, с тормозным регулировочным устройством. Регулировочное устройство регулирует в зависимости от износа тормозов накладку или накладки тормозных колодок соответствующего тормоза, в то время как поворот преобразовывается в линейное корректировочное движение. Поворот происходит при торможении, например, посредством тормозного поворотного рычага, при превышении заданной величины. В частности, угол поворота при повороте этого регулировочного устройства соответствует степени тормозного износа в единице длины, например, в мм. Угол поворота передается посредством планетарной передачи на потенциометр, преобразующий, со своей стороны, угол поворота в электрическую величину сопротивления. Электрическое сопротивление может измеряться электрическим напряжением или электрическим током, причем это напряжение или/и электрический ток отображает изображение угла поворота, единицы длины регулировки, а вследствие этого - измеряемой величины износа тормозов.

На фиг.2 представлен вид в перспективе открытого соответствующего изобретению датчика износа тормозов.

В противоположность датчику износа тормозов согласно Уровню техники по фиг.1 соответствующий изобретению датчик износа тормозов имеет дополнительно к - центральному элементу 8 привода для первого входного параметра или характеристического показателя дополнительный элемент 22 привода в качестве дополнительного входа 9 для регистрации второго, дополнительного входного параметра или характеристического показателя. При этом первый входной параметр является параметром износа тормозов, а дополнительный входной параметр - другим параметром, например, - длиной хода рычага тормозного поворотного рычага, поворачиваемого в процессе торможения для зажимания тормоза или накладок тормозных колодок и перемещающего при этом также регулировочное устройство при превышении заданной величины.

При этом дополнительный элемент 22 привода в качестве дополнительного входа 9 взаимодействует также как центральный элемент 8 привода с передачей 10 и создает дополнительную возможность ее регулировки, а вследствие этого - приемника узла 3 датчика.

На фиг.3 показан вид в перспективе передачи 10 в разобранном состоянии в виде планетарной передачи с узлом 3 датчика соответствующего изобретению датчика износа тормозов по фиг.2, а на фиг.4 изображено дополнительно перспективное изображение разреза по линии IV-IV, соответствующего изобретению датчика износа тормозов по фиг.2.

Понятия "внизу" и "нижняя сторона" обозначают на чертежах направление ко дну камеры 2 корпуса 1, а понятия "наверху" и "верхняя сторона" - противоположное относительно его направление.

Узел 3 датчика состоит в данном случае из печатной платы 4, расположенной с фиксацией от вращения (на чертеже показаны для этого выступы в стенке камеры и в печатной плате, а также сообщающиеся вырезы) в камере 2 корпуса 1 на его дне расположены и снабжены серьгой, которая служит для соединения, например, через ножевое соединение, с контактами 5. Дно камеры 2 снабжено в центре подобным куполу, цилиндрическим участком 7 подшипника, образующим в центре гнездо для центрального элемента 8 привода. Печатная плата 4 имеет согласованное с внешним профилем участка 7 подшипника сквозное отверстие, через которое продолжается в собранном состоянии участок 7 подшипника (фиг.4). На этой печатной плате 4, например, на ее верхней стороне, имеется одна или несколько дорожек скользящего контакта реостата (не изображено) и контактная дорожка, соединенная электрически с контактами 5 и/или с электронными конструктивными элементами. Дорожка скользящего контакта реостата и контактная дорожка образуют вместе с приводным участком 13 планетарной передачи потенциометр. Приводной участок 13 может быть, например, скользящим контактом и установлен в данном случае в нижней стороне колеса И с внутренними зубьями - планетарной передачи.

Планетарная передача содержит колесо 11 с внутренними зубьями с внутренним зубчатым зацеплением 12, три планетарных колеса 14 с внешним зубчатым зацеплением, колесом 18 водила планетарной передачи и солнечной шестерней 15 с внешним зубчатым зацеплением, соединенным с центральным элементом 8 привода. Колесо 11 с внутренними зубьями, приводной участок 13, колесо 18 водила планетарной передачи и солнечная шестерня 15 расположены вместе соосно с потенциометром или приемником.

Колесо 11 с внутренними зубьями расположено с приводным участком 13 над печатной платой 4, как показано на фиг.4. Его внутреннее зубчатое зацепление 12 находится в зацеплении с планетарными колесами 14, установленными с возможностью вращения через планетарный подшипник 19 на нижней стороне колеса 18 водила планетарной передачи. Планетарные подшипники 19 состоят на чертеже из цапфы нижней стороны колеса 18 водила планетарной передачи, на которую посажены планетарные колеса 14 с возможностью вращения. В середине между планетарными колесами 14 расположена находящаяся в зацеплении с ними солнечная шестерня 15. Солнечная шестерня 15 является составной частью центрального элемента 8 привода, образованного из стержня, имеющего почти в середине солнечную шестерню 15, продолжающегося в смонтированном положении планетарной передачи (фиг.4) продолжающегося насквозь сверху через отверстие колеса 18 водила планетарной передачи и установленного нижним концом 16 подшипника в гнезде участка 7 подшипника корпуса 1 с возможностью поворота. Другой конец центрального элемента 8 привода радиально расширен и выполнен к концу привода с внутренним зубчатым зацеплением или с внутренним профилем.

Колесо 18 водила планетарной передачи имеет, кроме того, на своей верхней стороне на своем огибающем краю участок 10 привода, с которым дополнительный элемент 22 привода находится в действующей связи через дополнительную передачу 21 привода. В этом примере дополнительная передача 21 привода выполнена в виде зубчатой передачи, причем участок 10 привода колеса 18 водила планетарной передачи снабжен внутренним зубчатым зацеплением, находящимся в зацеплении с внешним зубчатым зацеплением ведомого колеса 23 дополнительного элемента 22 привода. При этом дополнительный элемент 22 привода является валом, нижний конец которого имеет ведомое колесо 23, а его верхний конец в качестве дополнительного входа 9 снабжен приводным колесом 24, имеющим в данном случае внешнее зубчатое зацепление. Дополнительный элемент 22 привода расположен здесь так, что его продольная ось проходит с интервалом параллельно к оси планетарной передачи.

В этом примере выполнения предусмотрено, что приводное колесо 24 дополнительного элемента 22 привода находится непосредственно или опосредованно в действующей связи через другую передачу с тормозным поворотным рычагом соответствующего дискового тормоза. Вследствие этого вторым входным параметром или характеристическим показателем на дополнительном входе 9 датчика износа тормозов является движение поворота или движение хода тормозного поворотного рычага. Дополнительный элемент 22 привода может быть установлен, например, в не показанной крышке камеры 2 корпуса 1 с возможностью вращения вокруг его продольной оси.

Для разъяснения влияния двух входных параметров или характеристических показателей на датчик износа тормозов на фиг.5 показан разрез передачи по фиг.4. В этой связи это разъясняется вместе с показанным на фиг.6 схематическим изображением графической характеристики соответствующего изобретению датчика износа тормозов по фиг.2.

На фиг.5 показан вариант выполнения планетарных подшипников 19, причем планетарные колеса 14 имеют соответственно одну опорную цапфу, установленную в гнезде подшипника колеса 14 водила планетарной передачи с возможностью поворота. Планетарные колеса 14 изображены одноступенчатыми. Следует учесть, что они могут быть выполнены двухступенчатыми или также многоступенчатыми. Для выяснения направлений вращения центрального элемента 8 привода и дополнительного элемента 22 привода планетарная передача рассматривается с верхней стороны (на фиг.5 справа).

При нагрузке центрального элемента 8 привода вращательным движением по часовой стрелке только первым входным параметром или характеристическим показателем, например, регулирования износа, в этом первом случае считается, что колесо 18 водила планетарной передачи фиксировано. Солнечная шестерня 15 поворачивает планетарные колеса 14 посредством зубчатого зацепления в направлении против часовой стрелки. Вследствие этого затем происходит поворот колеса 11 с внутренними зубьями посредством его находящегося в зацеплении с планетарными колесами 14 внутреннего зубчатого зацепления 12 также в направлении вращения против часовой стрелки. Это вращательное движение передается через приводной участок 13 на потенциометр узла 3 датчика. Это изменяет снятое посредством скользящего контакта приводного участка 13 сопротивление потенциометра, нагруженного в не описанной детально схеме электрическим напряжением так, что измеренное в этом примере на скользящем контакте электрическое напряжение повышается.

На фиг.6 показана графическая характеристика датчика 27, изображающая взаимосвязь измеренного в узле 3 датчика напряжения (абсцисса) и линии износа или хода (ордината). Повышение напряжения вследствие первого входного параметра или характеристического показателя получается исходя из отмеченной кружком на графической характеристике 27 датчика величины выхода, перемещающейся в направлении стрелки ΔUv. Связанная с ней величина износа получается на ординате. Если теперь датчик износа тормозов во втором случае будет нагружаться только вторым - входным параметром или характеристическим показателем, например, в виде хода тормозного поворотного рычага, через дополнительный вход 9 вращательным движением также по часовой стрелке, а солнечная шестерня 15 или центральный элемент 8 привода при этом будут фиксированы, то колесо 18 водила планетарной передачи также будет вращаться по часовой стрелке и производить вследствие этого вращательное движение планетарных колес 14 вокруг фиксированной солнечной шестерни 15. Это побуждает также к вращательному движению по часовой стрелке колесо 11 с внутренними зубьями 11.

Вследствие этого в таком случае направление вращения приводного участка 13 для потенциометра будет обратным, а исходный пункт на графической характеристике 27 датчика перемещается на ней в направлении стрелки ΔUH вверх, так как измеренное напряжение понижается. Соответствующий ход тормозного поворотного рычага (исходя от исходного пункта) может также определяться на ординате.

В третьем варианте рассматривается одновременная нагрузка датчика износа тормозов первым и вторым входными параметрами или характеристическими показателями с одинаковыми направлениями вращения. При этом получается различное движение приводного участка 13.

И в четвертом варианте представляющий собой особый вариант третьего варианта второй входной параметр или характеристический показатель снова остается в своем исходном положении. Это имеет место при ходе тормозного поворотного рычага. В начале торможения тормозной поворотный рычаг поворачивается из своего исходного положения в отклоненное положение, в конце торможения - снова назад в свое исходное положение. Тем не менее, вызванное вследствие этого регулировочное движение как первый входной параметр или характеристический показатель остается в новом положении.

Из этого следует, что посредством одного узла 3 датчика можно распознавать выданные узлом 3 датчиков несколько измерительных сигналов двух разных входных параметров или характеристических показателей при согласованной обработке данных при помощи граничных условий. Эти граничные условия получают из эксплуатационного состояния тормозов, например, при помощи информации от их соответствующего блока управления тормозной системы. В не приведенном в действие положении тормоза выданный датчиком износа тормозов измерительный сигнал является меркой для регулировки, а тем самым меркой для износа. При приведении в действие тормозной системы измерительный сигнал соответствует ходу тормозного поворотного рычага. Нормальный ход тормозного поворотного рычага может быть ранее заложен в память блока обработки данных. Отклонения от этой "нормальной величины" при приведении в действие тормозной системы могут отличаться тогда от других отклонений без измененной величины износа после конца торможения из-за измененной затем величины износа в виде выполненного регулирования износа.

Следовательно, как статические, так и динамические измерительные сигналы двух входных параметров или характеристических показателей могут выдаваться только одним датчиком износа тормозов. Результат измерения износа можно сравнивать, кроме того, с задаваемой предельной величиной для осуществления некоей индикации для замены накладок тормозных колодок и/или тормозного диска. Статический или динамический измерительный сигнал хода тормозного поворотного рычага можно связывать, например, вместе с анализом данных о замедлении при торможении транспортного средства для оценки характеристики торможения или распознавания отклонений от обычной характеристики торможения.

Изобретение не ограничено описанными выше примерами выполнения. Его можно усовершенствовать в рамках приведенных пунктов формулы изобретения.

Похожим способом, как описано выше для выполнения потенциометра со скользящим контактом узла 3 датчика, этот принцип можно использовать также для бесконтактного варианта, имеющего более того преимущества, например, в отсутствии обслуживания и трения. Такой бесконтактный вариант может содержать индуктивные или/и емкостные датчики с аналоговым или/и цифровым выходом измерительных сигналов.

Дополнительная передача 21 привода для передачи второго входного параметра или характеристического показателя (в данном случае хода тормозного поворотного рычага) к датчику износа тормозов может быть выполнена вместо показанного выполнения с зацеплением цилиндрического зубчатого колеса, также и с червячной передачей или конической зубчатой передачей, соединительной тягой или посредством толкателя. Предполагается также приведение в действие кулачковым приводом. Целесообразно, если датчик прижат в исходном положении усилием возвратной пружины к упору. Также возможно использование большего количества дополнительных элементов привода для более чем одного дополнительного входного параметра или характеристического показателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ТОРМОЗ, В ЧАСТНОСТИ, ДЛЯ ГРУЗОВОГО АВТОМОБИЛЯ | 2007 |

|

RU2446328C2 |

| УСТРОЙСТВО РЕГУЛИРОВКИ ИЗНОСА НАКЛАДОК ДЛЯ ДИСКОВОГО ТОРМОЗА | 2013 |

|

RU2609842C2 |

| ТОРМОЗ КРИВОШИПНОГО ПРЕССА | 2010 |

|

RU2504474C2 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ С УСТРОЙСТВОМ КОНТРОЛЯ ВОЗДУШНОГО ЗАЗОРА И СПОСОБ КОНТРОЛЯ ВОЗДУШНОГО ЗАЗОРА | 2014 |

|

RU2644839C2 |

| ЛЕБЕДКА | 2011 |

|

RU2574672C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ И СПОСОБ УПРАВЛЕНИЯ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2667117C2 |

| ПРИВОДНОЕ УСТРОЙСТВО ТОРМОЗА ПРЕИМУЩЕСТВЕННО ТРАНСПОРТНЫХ СРЕДСТВ | 1991 |

|

RU2013679C1 |

| ДИСКОВЫЙ ТОРМОЗ ДЛЯ ГРУЗОВОГО АВТОМОБИЛЯ | 2012 |

|

RU2611449C2 |

| УЗЕЛ ПРИВОДА ДЛЯ АККУМУЛЯТОРНОГО ВИЛЬЧАТОГО ПОГРУЗЧИКА | 2007 |

|

RU2425265C2 |

| МЕХАНИЗМ ПОВОРОТА | 2007 |

|

RU2340544C1 |

Группа изобретений относится к области автомобилестроения, в частности к датчику износа тормозов дискового тормоза. Датчик износа содержит узел датчика, передачу, выполненную с возможностью взаимодействия с узлом датчика, и центральный элемент привода. Датчик имеет один дополнительный вход для другого входного параметра или характеристического показателя, причем дополнительный вход предназначен для взаимодействия с передачей, которая выполнена в виде планетарной передачи. Способ распознавания измерительного сигнала датчика заключается в том, что измерительный сигнал в зависимости от разного эксплуатационного состояния дискового тормоза соответствует одному из двух разных входных параметров или характеристических показателей датчика износа тормозов. Дисковый тормоз содержит датчик износа. Достигается возможность регистрации разных входных параметров или характеристических показателей. 3 н. и 5 з.п. ф-лы, 6 ил.

1. Датчик износа тормозов дискового тормоза, содержащий узел (3) датчика, передачу (10), выполненную с возможностью взаимодействия с узлом (3) датчика, и центральный элемент (8) привода, находящийся в зацеплении с передачей (10) для соответствующего износу тормозов входного параметра или характеристического показателя, отличающийся тем, что датчик износа тормозов содержит по меньшей мере один дополнительный вход (9) для другого входного параметра или характеристического показателя, причем по меньшей мере один дополнительный вход (9) предназначен для взаимодействия с передачей (10), при этом передача (10) выполнена в виде планетарной передачи.

2. Датчик по п. 1, отличающийся тем, что по меньшей мере один дополнительный вход (9) соединен с передачей (10) через дополнительную передачу (21) привода.

3. Датчик по п. 2, отличающийся тем, что дополнительная передача (21) привода выполнена в виде цилиндрической зубчатой передачи, червячной передачи, конической зубчатой передачи, соединительной тяги, толкателя или кулачковой передачи.

4. Датчик по п. 1 или 2, отличающийся тем, что дополнительная передача (21) привода соединена с колесом (18) водила планетарной передачи.

5. Датчик по п. 1 или 2, отличающийся тем, что узел (3) датчика содержит потенциометр.

6. Датчик по п. 1 или 2, отличающийся тем, что узел (3) датчика имеет индуктивный или/и емкостный приемник.

7. Способ распознавания измерительного сигнала датчика износа тормозов дискового тормоза по меньшей мере по одному из двух разных входных параметров или характеристических показателей датчика износа тормозов, отличающийся тем, что измерительный сигнал в зависимости от разного эксплуатационного состояния дискового тормоза соответствует в каждом случае одному по меньшей мере из двух разных входных параметров или характеристических показателей датчика износа тормозов, причем датчик износа тормозов выполнен по любому из пп. 1-6.

8. Дисковый тормоз, содержащий датчик износа тормоза по любому из пп. 1-6.

| US 5207299 A, 04.05.1993 | |||

| US 5207299 A, 04.05.1993 | |||

| US 6129183 A, 10.10.2000 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 3830343 A, 20.08.1974 | |||

| ДИСКОВЫЙ ТОРМОЗ, В ЧАСТНОСТИ, ДЛЯ ГРУЗОВОГО АВТОМОБИЛЯ | 2007 |

|

RU2446328C2 |

Авторы

Даты

2015-10-27—Публикация

2011-07-27—Подача