Изобретение относится к измерительной технике, а именно к методам и технике калибровки, проверки, достижения точности и достоверности измерений, сертификации трубопроводных систем измерения и учета тепловой энергии и теплоносителя непосредственно в условиях эксплуатации. Изобретение касается также достижения достоверности определения удельного потребления тепловой энергии на отопление по ГОСТ 31168-2003 и целей энергетического аудита и энергосбережения.

Известен стандарт ГОСТ Р 8.642-2008 Государственной системы обеспечения единства измерений на «Метрологическое обеспечение (МО) измерительных систем (ИС) узлов учета тепловой энергии» и теплоносителя (по тексту стандарта), который устанавливает основные положения по метрологическому обеспечению ИС на этапах их жизненного цикла. Этот стандарт не может быть заменен на международный стандарт теплосчетчика, т.к. специалист понимает существенную разницу между деталью и системой, поэтому опубликованная в ГОСТе рекомендация к системам для конструктора остается в силе.

По п. 4.2 МО ИС включает поверку или калибровку.

По п. 8.3 при наличии специализированных эталонов (эталонные расходомеры, калибраторы температуры и давления) и доступности входов проводят комплектную поверку на месте эксплуатации, которая является предпочтительной.

Задача комплектной поверке на месте эксплуатации стандартом поставлена, а технические решения комплектной поверки и необходимости тестирования и устранения дефектов ИС на месте эксплуатации в стандарте отсутствуют.

Попытки решить комплексную задачу или выполнить комплектную поверку (это метрологический термин, применяемый в том же ГОСТе) с исследованием влияющих факторов и дополнительной погрешности измерений предпринимались и раньше.

При этом известны способы измерения тепловой энергии и теплоносителя непосредственно на объекте их потребления, основанные на подключении с помощью кранов образцового средства измерения к трубопроводу теплоносителя, временной стабилизации параметров потока и сличении показаний калибруемой системы с образцовым средством.

Известен способ градуировки и поверки счетчиков и расходомеров, установленных в рабочей магистрали, заключающийся в последовательном пропускании одного и того же потока через поверяемый счетчик, образцовый счетчик и исходное образцовое средство более низкого предела измерения (SU 1139975, МПК G01F 25/00, 1985 г.). Способ не обеспечивает необходимую точность калибровки систем измерения тепловой энергии и теплоносителя, так как не учитывается погрешность измерения разности расходов и температур потока подающего и возвратного трубопроводов системы теплоснабжения, которые оказывают весьма существенное влияние на определение тепловой энергии и теплоносителя. Это очень важные составляющие результирующих погрешностей измерения тепловой энергии и расхода (количества) потребленного теплоносителя. Так, при погрешности измерения расходов в 2%, потреблении теплоносителя от общего потока в 1% (например, в жилом доме в ночное время) погрешность измерения разности расходов, то есть расхода (количества) потребленного теплоносителя, становится неопределенной. Аналогично, погрешность измерения разности температур по обоим трубопроводам, например, в 0,5 градуса при разности температур подающего и возвратного потоков теплоносителя в 10 градусов, дает составляющую погрешности измерения тепловой энергии в 0,5:10×100% или 5%, что недопустимо.

Известно изобретение по авторскому свидетельству SU 1700396 по МПК5 G01K 19/00 от 19.02.1988 на «Способ поверки теплосчетчиков и устройство для его осуществления» со списком документов, цитированных в отчете о поиске: Magdeburg Warmezahier und fhre Priifung. PTB - Miteilungen, N 5, 1969, стр. 347-354. Патент Финляндии №66491, кл. G01K 19/00, 1981.

Согласно описанию изобретение по авторскому свидетельству SU 1700396 относится к теплофизическим измерениям и позволяет повысить точность поверки теплосчетчиков с большим диаметром трубопроводов. Измеряют температуру поступающего и возвратного теплоносителя в замкнутом трубопроводе. Определяют время прохождения теплового фронта, образованного впрыском в трубопровод теплоносителя, перегретого по отношению к теплоносителю, циркулирующему в трубопроводе, между двумя термопарами, установленными в нем на определенных расстояниях LI и L2 от зоны впрыска. Отсчет времени начинают с момента, когда первая термопара покажет заданное значение ti и заканчивают в момент, когда вторая термопара покажет заданное значение t2. При этом по измеренному t2 L2 интервалу времени определяют скорость потока и с учетом нее - объемный расход G теплоносителя. Зная величины tn, te и G, рассчитывают расход тепловой энергии Q, который сравнивается с показанием поверяемого теплосчетчика. Устройство для поверки теплосчетчиков содержит замкнутый трубопровод 1, в котором размещены расходомер 5 и один из термометров 6 поверяемого теплосчетчика, и образцовый расходомер в виде поршневого привода 10 с выхлопным и всасывающим патрубками 2 и 13 и двух термопар 15, соединенных со счетчиком времени 17.

Один из главных недостатков изобретения - необходимость впрыска перегретого теплоносителя, передний фронт которого в потоке размывается, а термопары нагреваются неравномерно. При этом кратковременно увеличивается объем теплоносителя. Не выдерживается время стабилизации потока. Точность измерения скорости и расхода потока получается невысокая.

Другой недостаток - лишний кран для впрыска и применение системы впрыска.

Третий недостаток - невозможность поверки не теплосчетчика, а всего узла учета, на потоке в реальных условиях эксплуатации.

Следующий недостаток - отсутствие дифференциальных измерений расходов и температур, которые при малых перепадах создают большие недопустимые погрешности при определении количества тепловой энергии и теплоносителя.

Известно изобретение по патенту RU 2383866 на «Теплосчетчик и способ определения тепловой энергии теплоносителя с прямым измерением разности расходов при компенсации температурной погрешности». В теплосчетчике в качестве согласующего и усилительного блока использовано средство измерения и автоматизации согласно ГОСТ 26.010-80. С целью компенсации температурной погрешности (10÷150°C), возникавшей от расширения размеров футеровки фторопласта, изменения вязкости, плотности теплоносителя и числа Re, в теплосчетчик дополнительно введены по два блока деления, умножения, памяти и переключатель. Упомянутые блоки управляют по команде блока управления. Все параметры в зависимости от температуры приводят к определенной температуре. Недостатком изобретения является устранение недостатков конкретной конструкции теплосчетчика, а не системы измерений и калибровки, что более важно для охвата всех существенных погрешностей измерения.

Известно изобретение по патенту RU 2310820 на «Способ учета тепловой энергии и количества теплоносителя в открытых водяных системах теплоснабжения и устройство для его осуществления». Изобретение уменьшает все приведенные существенные недостатки, но не в достаточной мере.

Узел учета тепловой энергии содержит подающий, обратный трубопроводы, теплообменный контур, четыре байпасных трубопровода, на которых на время проведения измерений устанавливаются измерительные участки с эталонными расходомерами, преобразователями температуры и струевыпрямителями. Предложенный способ позволяет определять количество теплоносителя, прошедшего через рабочие и эталонные расходомеры в подающем и обратном трубопроводах и в теплообменном контуре горячего водоснабжения, и сравнивать его с запомненными (архивными) значениями для уточнения на месте эксплуатации коэффициентов преобразования рабочих расходомеров и температурных преобразователей сопротивления. Изобретение повышает точность измерений за счет обеспечения поверки расходомеров и преобразователей температуры для теплосчетчиков в реальных условиях их эксплуатации.

1 недостаток - отсутствие дифференциальных измерений расходов и температур, которые при малых перепадах создают недопустимо большие погрешности при определении количества тепловой энергии и теплоносителя.

2 недостаток - наличие избыточного количества (4-х) байпасов по 2 крана на каждом с удорожанием, необходимостью их пломбирования и т.д.

Часть серьезных недостатков калибровки и поверки систем приборного учета выявляется и устраняется в прототипе-патенте RU 2182320 по МПК7 G01K 19/00 на «Способ калибровки системы измерения тепловой энергии и теплоносителя и устройство для его осуществления» с приоритетом 08.02.2000.

Способ калибровки системы измерения тепловой энергии и теплоносителя основан на подключении образцового средства измерения к трубопроводу теплоносителя. При этом поток теплоносителя направляют с подающего трубопровода через образцовое средство на возвратный трубопровод. После сличают показания калибруемой системы и образцового средства и учитывают разность показаний расхода, количества и температуры теплоносителя калибруемой системы измерения по подающему и возвратному трубопроводам. Устройство содержит установленные по замкнутой схеме между подающим и возвратным трубопроводами образцовое средство, редуктор подачи теплоносителя и циркуляционный насос. К выходу калибруемой системы и входу средства для обработки данных сличения показаний подключено устройство для вычитания показаний по подающему и возвратному трубопроводам. Упомянутые способ и устройство позволяют повысить достоверность калибровки систем измерения тепловой энергии.

Замкнутая система циркуляции теплоносителя при калибровки каналов температуры целесообразна, например, там, где датчик температуры совмещен с датчиком расхода, как в узлах учета тепла в квартирах, индивидуальных домах и небольших строениях, и где время охлаждения теплоносителя не имеет большого значения. Для справки, труба диаметром 50 мм с горячей водой в воздухе комнатной температуры охлаждается от 100°C до 60°C за 30 минут, что близко к предельному значению для выполнения поверочных работ. Полное охлаждение крупного здания, отключенного от сети, может наступить через 4 часа. К тому же это время для поверки характеризует очень низкую производительность.

Другой недостаток в этом изобретении состоит в том, что без дополнительного нагрева теплоносителя в трубах диапазон поверки каналов измерения температуры полностью не охватывается или охватывается через дополнительную гидравлическую перемычку, циркуляционный насос. Диапазон ограничен текущей температурой подачи (~90°C), а не температурой теплоносителя в мороз, когда она высока (~107°C). Время остывания замкнутой системы калибровки от100°C до 60°C для трубы диаметром 50 мм отнимает 30 мин, а для труб большого диаметра значительно больше. При отключении объекта на многие часы некоторые радиаторы системы отопления, например вентиляции, могут при неисправной автоматике заморозиться и привести к аварии.

Этот недостаток по поверке температуры устраняется настоящим изобретением.

Еще один устраняемый характерный недостаток связан с организацией контроля несанкционированных врезок тепла. Настоящее изобретение прерывает поток тепла на объект, естественно, где нет врезок. Где есть врезки, поток остается. Это свойство изобретения позволяет обнаруживать несанкционированные потоки тепла на объекте или соседнем объекте, который отапливается без счетчика.

Имеется еще недостаток, связанный с работой отапливаемой теплоносителем вентиляционной системы. Если вентиляционная система неудачно настроена, то теплоноситель в радиаторе замерзнет, что недопустимо.

Недостатком также является несанкционированное использование изобретения в местах эксплуатации и в недобросовестной конкурентной борьбе сбыта, поставщиков, наладчиков и потребителей.

Целью изобретения является устранение этих недостатков.

Поставленная цель достигается тем, что способ калибровки и поверки системы измерения тепловой энергии и теплоносителя, основанный на калибровке температуры с помощью термостата, отключении объекта потребления от теплосетей и подключении образцовых средств измерения расхода к трубопроводам теплоносителя, сличении показаний калибруемой системы и образцовых средств и учете разности показаний расхода, количества и температуры теплоносителя калибруемой системы измерения по подающему и возвратному трубопроводам, отличается тем, что рабочие термометры (сопротивления) подключают к термостату через сбалансированные (симметрированные) удлинительные провода и в каждой точке стабилизированной температуры производят калибровку каналов расхода с построением графика температур и расходов для нескольких значений температуры и нескольких значений расхода при каждом значении температуры.

Далее учитываются некоторые особенности способа и устройства для его осуществления, которые целесообразны, но очевидны не каждому специалисту. Опубликованы они в официальном издании Росстандарта 27.06.2015 с последующей отозванной частью формулы изобретения патентной заявки №2013157966.

Этот способ также отличается тем, что выбирается 4 значения температуры с 2-мя общими значениями для прямой и обратной подачи теплоносителя и 2-3 значения расхода при каждом значении температуры.

Вариант отличается тем, что для больших расходов между трубопроводами прямой и обратной подачи дополнительно через отводы с заглушками и гибкие рукава вводят образцовый расходомер большого диаметра, и с учетом его показаний определяют весь диапазон расходов. При необходимости отводы большого диаметра оснащаются затворами, которые занимают мало места и недорогие по отношению к шаровым кранам.

Другой вариант отличается тем, что в отключенном от теплосетей объекте контролируют температурное поле системы отопления, переключают замораживаемую вентиляцию в реверс и по завершении поверки, подключения объекта к теплосетям и стабилизации температурного режима объекта определяют удельное потребление тепловой энергии объекта, приведенное к внешним и внутренним климатическим условиям объекта.

Устройство для осуществления способа по рассмотренным вариантам может содержать термостат с удлинителями проводов для термометров, калибратор сигналов тепловычислителя, калибратор расхода большого диаметра, индикатор температурного поля системы отопления, реверсивное устройство для отапливаемой вентиляции здания.

Еще один вариант устройства отличается тем, что образцовые расходомеры содержат встроенные в них трекеры (GPS, Глонасс) для регистрации времени калибровки и определения местонахождения и проведения работ.

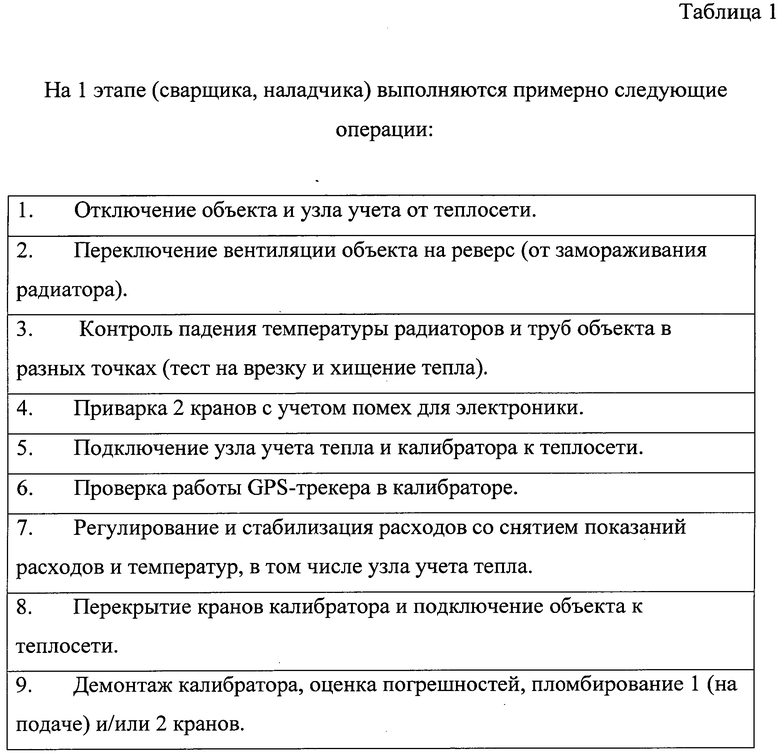

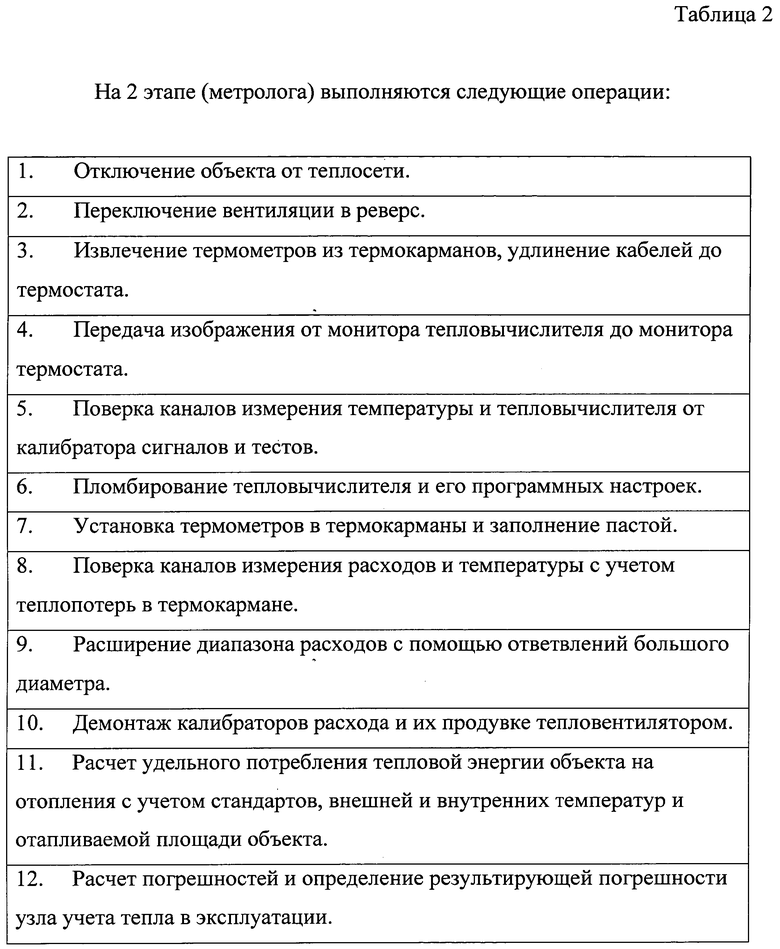

В таблицах 1 и 2 показан новый 2-этапный технологический процесс (группа изобретений и вариантов, заявленных в 3 заявками на изобретения в один день и одним автором и владельцем), обеспечивающих наибольший эффект от связанной совокупности технических решений. 1 этап выполняется при сварке и калибровке, а 2 этап - поверочный и завершаемый выдачей документов поверки, энергоаудита, наличия хищений.

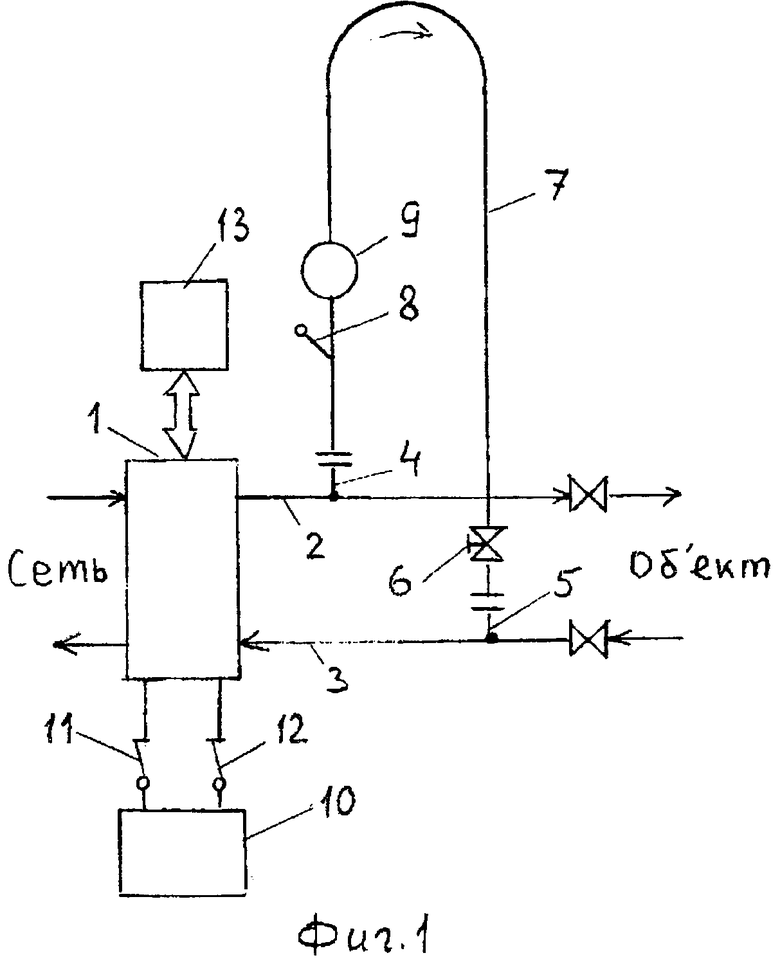

На фиг. 1 показаны: 1 - узел учета тепловой энергии, 2 и 3 - трубопроводы подачи и возврата теплоносителя, 4 и 5 - краны, 6 - регулятор потока, 7 - перемычка, 8 - образцовый термометр, 9 - образцовый расходомер, 10 - термостат, 11 и 12 - удлинители кабелей, 13 - калибратор сигналов и генератор тестовых программ для тепловычислителя.

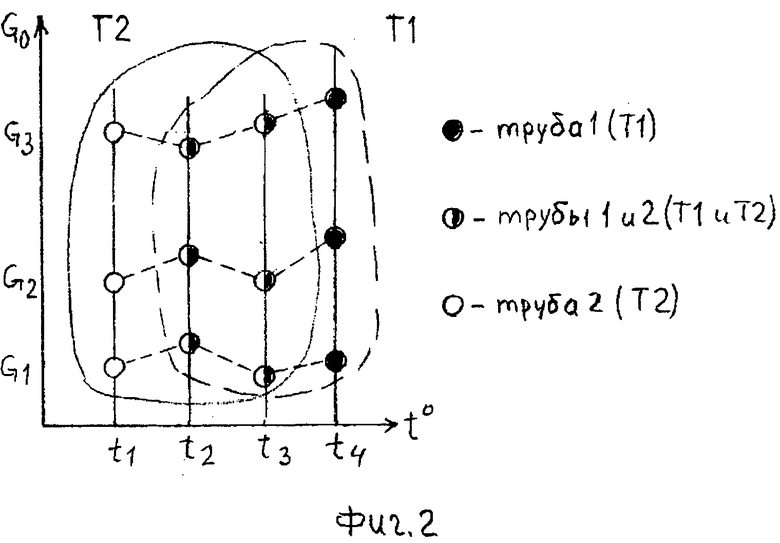

На фиг. 2 показан график значений контролируемых температур и расходов.

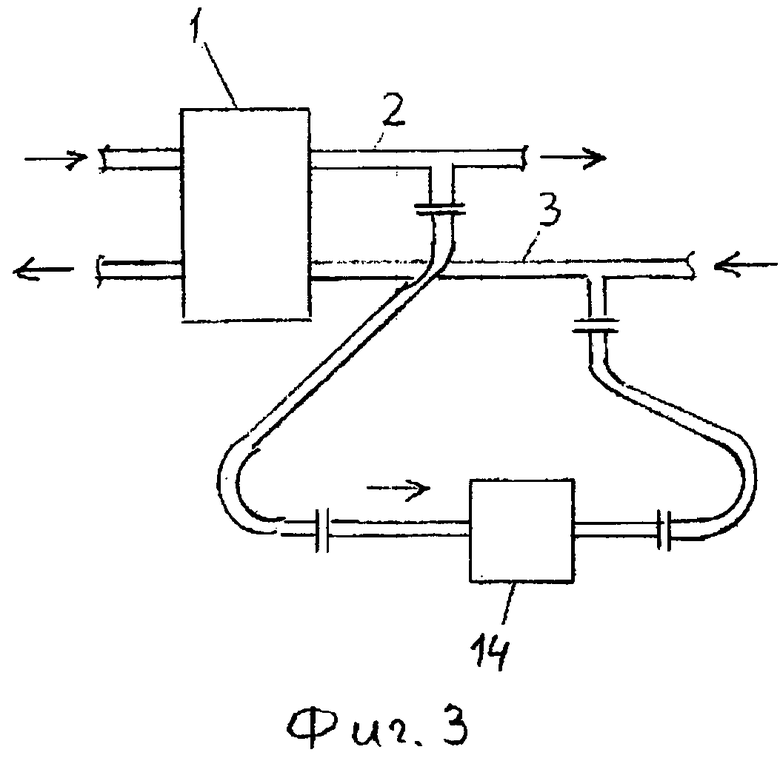

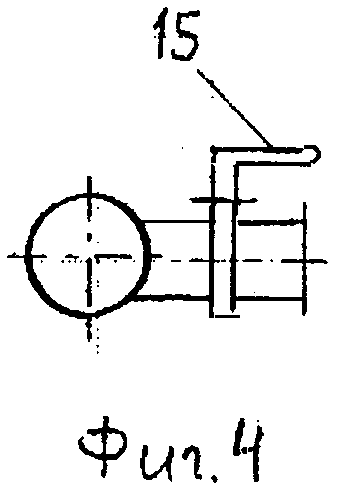

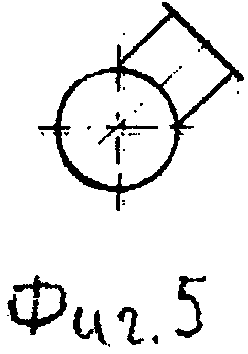

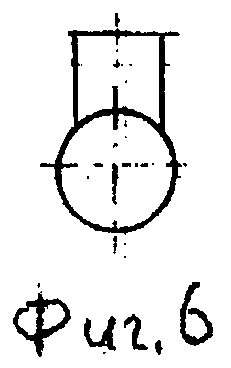

На фиг. 3 - схема расширения диапазона расходов для труб больших диаметров, с образцовым расходомером 14, врезки с заглушками могут располагаться горизонтально, под углом или вертикально, как на фиг. 4-6, с затвором 15 или без него.

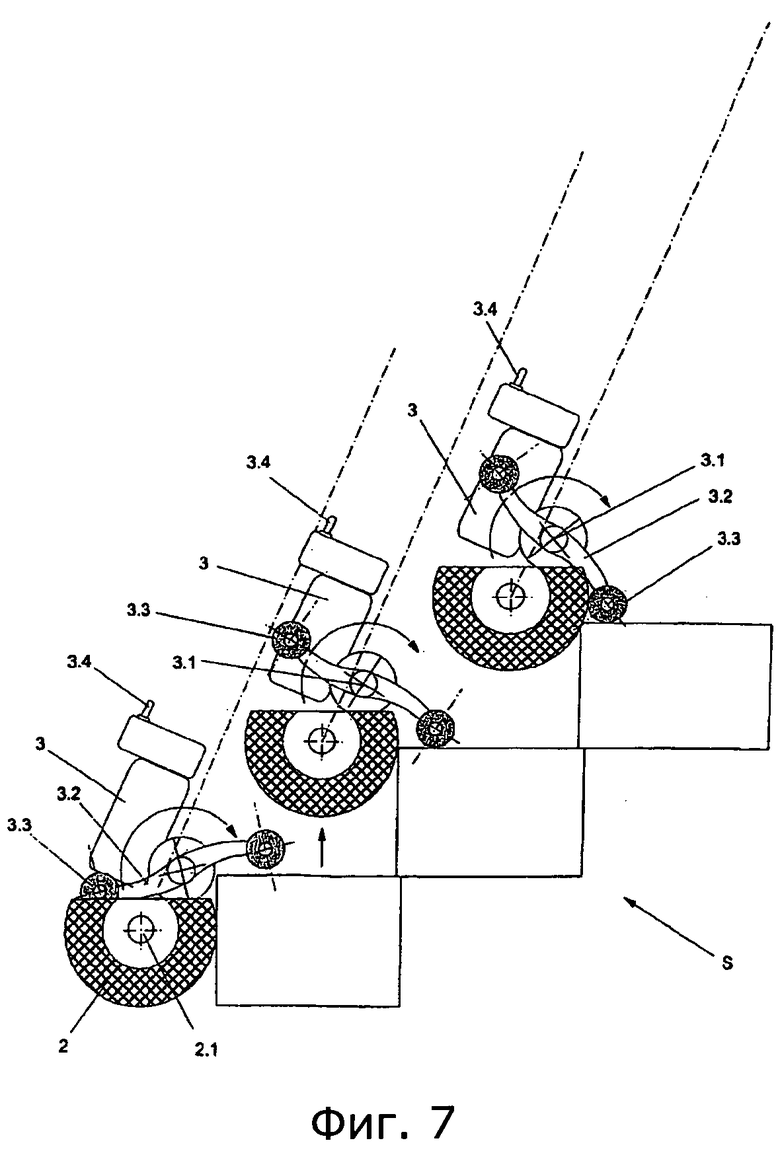

На фиг. 7 показана стандартная тележка для опускания и подъема по подвальным лестницам большого образцового расходомера, например электромагнитного, диаметром 200 мм массой 60 кг. Патрубки и гибкие рукава из нержавеющей стали для подключения расходомера к теплосети имеют малую массу.

Примеры конкретного выполнения изобретения показаны в таблицах 1 и 2.

На 1 этапе (сварщика, наладчика) выполняются примерно следующие операции:

1. Отключение объекта и узла учета от теплосети.

2. Переключение вентиляции объекта на реверс (от замораживания радиатора).

3. Контроль падения температуры радиаторов и труб объекта в разных точках (тест на врезку и хищение тепла).

4. Приварка 2 кранов с учетом помех для электроники.

5. Подключение узла учета тепла и калибратора к теплосети.

6. Проверка работы GPS-трекера в калибраторе.

7. Регулирование и стабилизация расходов со снятием показаний расходов и температур, в том числе узла учета тепла.

8. Перекрытие кранов калибратора и подключение объекта к теплосети.

9. Демонтаж калибратора, оценка погрешностей, пломбирование 1 (на подаче) и/или 2 кранов.

На 2 этапе (поверителя):

1. Отключение объекта от теплосети.

2. Переключение вентиляции в реверс.

3. Извлечение термометров из термокарманов, удлинение кабелей до термостата.

4. Передача изображения от монитора тепловычислителя до монитора термостата.

5. Поверка каналов измерения температуры и тепловычислителя от термостата.

6. Пломбирование тепловычислителя и его программных настроек.

7. Установка термометров в термокарманы на трубах и заполнение пастой.

8. Поверка каналов измерения расходов и температуры с учетом теплопотерь в термокармане.

9. Расширение диапазона расходов с помощью ответвлений большого диаметра.

10. Демонтаж калибраторов расхода и их продувка тепловентилятором.

11. Расчет удельного потребления тепловой энергии объекта отопления с учетом ГОСТ 31168-2003 и других стандартов, внешней и внутренних температур и отапливаемой площади объекта.

12. Расчет погрешностей и определение результирующей погрешности узла учета тепла в эксплуатации.

Это неточные, но полезные операции, и они могут в эксплуатации уточняться.

Процесс калибровки и поверки узла учета тепловой энергии 1 (фиг. 1) начинается с переключения потока с объекта к калибровочной перемычке и движения потока по трубопроводам 2 и 3, через краны 4 и 5, регулятор 6, перемычку 7, образцовый термометр 8 и образцовый расходомер 9. К кабелям от тепловычислителя подключен термостат 10 через удлинители кабелей 11 и 12, а также к тепловычислителю подключен калибратор 13 сигналов совместно с генератором тестовых программ.

На графике фиг. 2 показаны 4 температурные площадки t1, t2, t3, t4 от термостата, на которых измеряются разные расходы G1,G2, G3, которые образуют ломанные кривые. Всего приходится на область подачи 9 калибровочных точек, на область возврата тоже 9 точек, в том числе 6 точек общих. Обе области обозначены как области Т1 и Т2. Фактически охватывается все или почти факторное пространство для поверки измерительной системы узла учета тепловой энергии. Это не только расходы и температуры, но и, например, влияние термокарманов и их заполнения пастой на погрешность измерения, качества монтажа, плотность теплоносителя при разных температурах, нелинейность характеристик каналов расходов и температур в рабочем диапазоне, влияние малого перепада расходов и температур в обоих трубопроводах, нелинейность характеристик каналов, обусловленная полиномом, искажения, обусловленные алгоритмом вычисления тепловой энергии и других параметров, и даже объективное определение удельного потребления объектом тепловой энергии, что относится к верному энергетическому аудите.

Для особо крупных объектов требуется дополнительная калибровка больших расходов по фиг. 3. Обычно образцовый расходомер 14, например, диаметром 200 мм имеет массу 60 кг, а шаровые краны не требуются или требуются недорогие затворы 15 (фиг. 4). Вместо них используются заглушки, если с затворами, то со стравливанием воздуха, которые при монтаже снимаются с трубы с теплоносителя. Расходомер 14 подключается к отводам через патрубки и гибкие рукава под удобным углом 0°, 45° или 90°, как показано на фиг. 4-6, с затворами 15 или без них. Затворы 15 позволяют не сливать всю жидкость в трубах на пол теплового пункта, что иногда неудобно в эксплуатации с нарушением техники безопасности при работе с электрооборудованием.

Транспортировка по лестницам расходомера осуществляется с помощью специальных тележек, как на фиг. 9, разнообразных конструкций которых много.

Хотя изобретение было описано в связи с предпочтительным вариантом осуществления, оно не предназначено для ограничения объема изобретения к конкретной форме, приведенной, но, напротив, оно предназначено, чтобы охватить такие альтернативы, модификации и эквиваленты, которые могут быть включены в сущность и объем изобретения, как определено прилагаемой формулой изобретения.

Изобретение относится к области измерительной техники и может быть использовано для целей энергетического аудита и энергосбережения. Заявлен способ калибровки и поверки системы измерения тепловой энергии и теплоносителя, основанный на калибровке температуры с помощью термостата, отключении объекта потребления от теплосетей и подключении образцовых средств измерения расхода к трубопроводам теплоносителя. Способ предполагает сличение показаний калибруемой системы и образцовых средств и учет разности показаний расхода, количества и температуры теплоносителя калибруемой системы измерения по подающему и возвратному трубопроводу. Рабочие термометры подключают к термостату через сбалансированные удлинительные провода и в каждой точке стабилизированной температуры производят калибровку каналов расхода с построением графика температур и расходов для нескольких значений температуры и нескольких значений расхода при каждом значении температуры. Технический результат - повышение достоверности измерений. 7 ил., 2 табл.

Способ калибровки и поверки системы измерения тепловой энергии и теплоносителя, основанный на калибровке температуры с помощью термостата, отключении объекта потребления от теплосетей и подключении образцовых средств измерения расхода к трубопроводам теплоносителя, сличении показаний калибруемой системы и образцовых средств и учете разности показаний расхода, количества и температуры теплоносителя калибруемой системы измерения по подающему и возвратному трубопроводам, отличающийся тем, что рабочие термометры подключают к термостату через сбалансированные удлинительные провода и в каждой точке стабилизированной температуры производят калибровку каналов расхода с построением графика температур и расходов для нескольких значений температуры и нескольких значений расхода при каждом значении температуры.

| СПОСОБ КАЛИБРОВКИ СИСТЕМЫ ИЗМЕРЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ И ТЕПЛОНОСИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182320C2 |

Авторы

Даты

2015-11-10—Публикация

2013-12-25—Подача