Изобретение относится к измерительной технике, а именно к методам и технике калибровки и испытаний с преднамеренно вносимыми и случайными возмущениями в потоке и оборудовании, а также выявления несанкционированных утечек (возмущений) тепловой энергии и теплоносителя непосредственно в условиях эксплуатации. Кроме того, изобретение относится к средствам защиты систем вентиляции объекта от быстрого чрезмерного переохлаждения радиаторов при проведении калибровки с отключением объекта от теплосетей. Изобретение касается также достижения достоверности определения удельного потребления тепловой энергии на отопление по ГОСТ 31168-2003 и целей энергетического аудита и энергосбережения.

Известен стандарт ГОСТ Р 8.642-2008 Государственной системы обеспечения единства измерений на «Метрологическое обеспечение (МО) измерительных систем (ИС) узлов учета тепловой энергии» и теплоносителя (по тексту стандарта), который устанавливает основные положения по метрологическому обеспечению ИС на этапах их жизненного цикла.

По п. 4.2 МО ИС включает поверку или калибровку.

По п. 8.3 при наличии специализированных эталонов (эталонные расходомеры, калибраторы температуры и давления) и доступности входов проводят комплектную поверку на месте эксплуатации, которая является предпочтительной.

В протоколе №2 Научно-технической комиссии по метрологии и измерительной техники Госстандарта от 27.05.2015 калибровка рабочих средств измерений в потоке в области теплоснабжения отнесена к общей проблеме. Росстандарт предлагает нам, авторам изобретений, решать проблему совместно с 3 метрологическими институтами ВНИМС, ВНИИМ, ВНИИР Госстандарта.

Задача комплектной поверке ИС на месте эксплуатации стандартом поставлена, а технические решения комплектной поверки, тем более с контролем несанкционированных утечек на месте эксплуатации за счет врезок и отводов тепла в стандарте, отсутствуют.

В книге Пинчевского А.Д., Семенюк А.Л. Основы методов аттестации измерительных информационных систем. - М.: Машиностроение, 1986. - 52 с., рассматривается регламентация воздействия влияющих величин при определении метрологических характеристик. Материал носит теоретический характер и желание решить сложную проблему с применением планирования эксперимента. На самом деле исключительно сложная и трудоемкая задача поставлена, теоретически проработана, но для реальной поверки систем учета тепловой энергии в эксплуатации из-за отсутствия калибровочных и поверочных способов и устройств не рассматривается и не решена.

В вышеприведенном ГОСТ Р 8.642-2008 есть также прямое указание на выбор дополнительных погрешностей и влияющих факторов:

«5.2. Номенклатуру нормируемых MX ИК выбирают с учетом требований. Для ИК ИС должны быть нормированы следующие MX: пределы допускаемой погрешности ИК в рабочих условиях эксплуатации или пределы допускаемых основной и дополнительных погрешностей (или функции влияния внешних влияющих факторов) ИК…».

Кроме того, сама работа с приборами в эксплуатации заставляет учитывать эти влияния и устранять их. Далеко не всегда это получается.

Изобретение практически устраняет этот недостаток незнания того, что и как влияет, и практически предотвращает типовые ошибки при калибровке и поверке измерительных систем.

Попытки решить комплексную задачу или выполнить комплектную поверку (это метрологический термин, применяемый в том же ГОСТе) с исследованием влияющих факторов и дополнительной погрешности измерений предпринимались и раньше.

Вместе с тем, известен широкий спектр существенных влияний при монтаже, наладке и эксплуатации как ИС, так и, частично, средств МО ИС.

Рассмотрим их применительно к модернизации наиболее совершенного и используемого изобретения по патенту RU 2182320, чтобы постепенно, шаг за шагом, с объекта на объект, добиться новых полезных результатов из исследований, обучения и изучения на потоке и устранения их влияния на показания приборов, как рабочих, так и, прежде всего, образцовых.

Методически устранение фальсификаций систем учета энергии электрического вида отражено в патенте US 6232886 на «Способ и устройство для индикатора прибора фальсификации» компании Schlumberger Resource Management Services, Inc, с приоритетом 1998 года, насчитывающем 50 пунктов формулы изобретения.

Аналогичное устранение фальсификаций систем учета электроэнергии отражено в патенте US 5473322 на «Аппаратуру и методику для зондирования подделки счетчиков учета потребления» компании Schlumberger Industries, Inc, с приоритетом 1992 года, насчитывающем 41 пункт формулы изобретения.

Однако в этих 2 патентах и ссылках в них отражено устранение дефектов систем учета только электроэнергии.

Эти дефекты знать полезно, но в подавляющем большинстве случаев они не совпадают с дефектами систем учета тепловой энергии и теплоносителя, имеющими, по меньшей мере, 2 трубы, одна подачи и другая возврата теплоносителя, а также калибровку систем через переносимую перемычку с образцовыми средствами, такую как в патенте RU 2182320 (прототипе). Именно выявление и устранение не совпадающих дефектов ниже и рассматривается. При этом по патенту RU 2182320 описан способ измерения тепловой энергии и теплоносителя непосредственно на объекте их потребления, основанные на подключении с помощью кранов образцового средства измерения к трубопроводу теплоносителя, временной стабилизации параметров потока и сличении показаний калибруемой системы с образцовым средством. Этот патент рассматривается подробнее ниже.

Известен способ градуировки и поверки счетчиков и расходомеров, установленных в рабочей магистрали, заключающийся в последовательном пропускании одного и того же потока через поверяемый счетчик, образцовый счетчик и исходное образцовое средство более низкого предела измерения (SU 1139975, МПК G01F 25/00, 1985 г.). Способ не обеспечивает необходимую точность калибровки систем измерения тепловой энергии и теплоносителя, так как не учитывается погрешность измерения разности расходов и температур потока подающего и возвратного трубопроводов системы теплоснабжения, которые оказывают весьма существенное влияние на определение тепловой энергии и теплоносителя. Это очень важные составляющие результирующих погрешностей измерения тепловой энергии и расхода (количества) потребленного теплоносителя. Так, при погрешности измерения расходов в 2%, потреблении теплоносителя от общего потока в 1% (например, в жилом доме в ночное время), погрешность измерения разности расходов, то есть расхода (количества) потребленного теплоносителя, становится неопределенной. Аналогично, погрешность измерения разности температур по обоим трубопроводам, например, в 0,5 градуса при разности температур подающего и возвратного потоков теплоносителя в 10 градусов дает составляющую погрешности измерения тепловой энергии в 0,5:10×100%, или 5%, что недопустимо.

Аналогичный недостаток неправильной работы теплосчетчиков в условиях эксплуатации при малых перепадах расходов и температур имеется у других близких изобретений.

Известно изобретение по авторскому свидетельству SU 1700396, МПК 5 G01K 19/00, от 19.02.1988 на «Способ поверки теплосчетчиков и устройство для его осуществления» со списком документов, цитированных в отчете о поиске: Magdeburg Warmezahier und fhre Priifung. PTB - Miteilungen, N 5, 1969, стр. 347-354. Патент Финляндии №66491, кл. G01K 19/00, 1981. По заголовку оно ориентировано на поверку теплосчетчика, а не на поверку всего узла. Это серьезный недостаток.

Согласно описанию изобретение по авторскому свидетельству SU 1700396 относится к теплофизическим измерениям и позволяет повысить точность поверки теплосчетчиков с большим диаметром трубопроводов. Измеряют температуру поступающего и возвратного теплоносителя в замкнутом трубопроводе. Определяют время прохождения теплового фронта, образованного впрыском в трубопровод теплоносителя, перегретого по отношению к теплоносителю, циркулирующему в трубопроводе, между двумя термопарами, установленными в нем на определенных расстояниях LI и L2 от зоны впрыска. Отсчет времени начинают с момента, когда первая термопара покажет заданное значение ti, и заканчивают в момент, когда вторая термопара покажет заданное значение t2. При этом по измеренному t2 L2 интервалу времени определяют скорость потока и с учетом нее - объемный расход G теплоносителя. Зная величины tn, te и G, рассчитывают расход тепловой энергии Q, который сравнивается с показанием поверяемого теплосчетчика. Устройство для поверки теплосчетчиков содержит замкнутый трубопровод 1, в котором размещены расходомер 5 и один из термометров 6 поверяемого теплосчетчика, и образцовый расходомер в виде поршневого привода 10 с выхлопным и всасывающим патрубками 2 и 13 и двух термопар 15, соединенных со счетчиком времени 17.

Один из главных недостатков изобретения - необходимость впрыска перегретого теплоносителя, передний фронт которого в потоке размывается, а термопары нагреваются неравномерно. При этом кратковременно увеличивается объем теплоносителя. Не выдерживается время стабилизации потока. Точность измерения скорости и расхода потока получается невысокая.

Другой недостаток - лишний кран для впрыска и применение системы впрыска.

Третий недостаток - невозможность поверки не теплосчетчика, а всего узла учета на потоке в реальных условиях эксплуатации.

Следующий недостаток - отсутствие дифференциальных измерений расходов и температур, которые при малых перепадах создают большие погрешности при определении количества тепловой энергии и теплоносителя.

Недостаток - при наличии врезок для несанкционированного потребления тепловой энергии и теплоносителя они этим изобретением не выявляются, и нет предпосылок для выявления.

Известно изобретение по патенту RU 2383866 на «Теплосчетчик и способ определения тепловой энергии теплоносителя с прямым измерением разности расходов при компенсации температурной погрешности».

В теплосчетчике в качестве согласующего и усилительного блока использовано средство измерения и автоматизации согласно ГОСТ 26.010-80. С целью компенсации температурной погрешности (10÷150°С), возникавшей от расширения размеров футеровки фторопласта, изменения вязкости, плотности теплоносителя и числа Re, в теплосчетчике дополнительно введены по два блока деления, умножения, памяти и переключатель. Упомянутые блоки управляются по команде блока управления. Все параметры в зависимости от температуры приводят к определенной температуре.

Недостатком изобретения является устранение недостатков конкретной конструкции теплосчетчика, а не системы измерений и калибровки, что более важно для охвата всех существенных погрешностей измерения.

Недостаток - при наличии врезок для несанкционированного потребления тепловой энергии и теплоносителя они этим изобретением не выявляются, и нет предпосылок для выявления.

Вместе с тем известен широкий спектр существенных влияний при монтаже, наладке и эксплуатации как ИС, так и, частично, средств МО ИС.

Рассмотрим их применительно к модернизации наиболее совершенного изобретения по патенту RU 2182320, чтобы постепенно, шаг за шагом, с объекта на объект, добиться новых полезных результатов из изучения на потоке и устранения их влияния на показания приборов, как рабочих, так и, прежде всего, образцовых.

В целом имеется большое количество факторов, влияющих на калибровку и поверку систем учета тепловой энергии и теплоносителя и на рабочие средства измерения. Вот часть из них.

В работе P. Jepson, P.G. Bean "Effect of upstream velocity profiles on turbine flowmeter registration". The Journal of Mechanical Engineering Science. Vol. 11. No 5. Oct. 1969, pp. 503-510, на с. 507 представлена и испытана система тестирования (Test flow line) в виде:

1) струевыпрямителей,

2) конусов,

3) кранов,

4) сужений трубы.

Они влияют на структуру потока и погрешности расходомера.

Как применить это тестирование к системам учета тепла и теплоносителя в реальных условиях эксплуатации, отличных от стендовых условий, не описано. К тому же, круг влияющих величин ограничен конкретными видами испытаний.

В работе Шейфера «Рабочие характеристики турбинных расходомеров». Труды американского общества инженеров-механиков. Техническая механика. Том 84. Серия D. Номер 4. Дек. 1962, с. 70-90, описаны такие влияния, как:

1) нелинейность характеристики расходомера,

2) расход и вязкость,

3) работа на одной определенной жидкости,

4) требование к давлению и кавитации,

5) ориентация расходомера,

6) картина потока на входе,

7) тормозящие силы и требования к смазке,

8) переходная характеристика,

9) считывающее оборудование.

Как применить это к системам учета тепловой энергии и теплоносителя, в работе не описано.

Имеется большое количество статей по фальсификации учета тепла и теплоносителя, нелегально дословно копирующих первоначальную статью И.П. Андреева «Осторожно: учет расхода энергоносителей под угрозой несанкционированных вмешательств недобросовестных потребителей». Энергетическая эффективность. М.: ЦЭНЭФ, №29, окт.-дек. 2000, с. 13-15, и ее авторской доработки в других изданиях (в журнале «Новости теплоснабжения». 2001, №5, с. 37-40, и Трудах конференции, СПб., 2003, показано ниже, откуда почти одновременно со статьей и скопировано). Предварительные исследования искажений приборного учета описаны тем же автором в статьях «Типичные ошибки организации коммерческого теплоучета». Энергетическая эффективность. М.: ЦЭНЭФ. 1995. №9. С. 6-7, и «Инструментальное обследование и выявление дефектов городских систем тепловодоучета». Энергетическая эффективность. М.: ЦЭНЭФ, 1998, №21, с. 20-22.

Дополнительно и подробнее влияющие факторы рассмотрены в статьях:

Андреев И.П. Факторы, влияющие на достоверность учета энергетических и природных ресурсов и их потерь // Датчики и преобразователи информации систем измерения, контроля и управления. Сб. материалов 13 Научно-технической конференции с участием зарубежных специалистов. М.: МГИЭМ. 2001. С. 207-210;

Андреев И.П. Потери тепла и воды, предупреждаемые калибровкой // Коммерческий учет энергоносителей. Труды 17-й Международной научно-практической конференции. 22-24 апреля 2003 г. СПб.: Борей-Арт. 2003. С. 338-344.

Последняя работа дает справку по патенту RU 2182320 на способ калибровки (прототип данного изобретения, см. ниже), но калибровка по патенту констатирует факт дефектности калибруемого узла учета, но не решает, как в эксплуатации экспериментально имитировать и устранять частично описанные дефекты и хищения с учетом следующих факторов и возмущений:

1. Порог чувствительности

2. Магнит

3. Патрубки (врезки, отводы)

4. Нестандартная прокладка на прямом участке

5. Внутренний диаметр прокладки

6. Винтовая нарезка прокладки

7. Вибрирующая прокладка

8. Осадки на стенках труб и в фильтрах

9. Частично открытые краны и задвижки

10. Сдвиг и перекос фланцев

11. Короткие прямые участки

12. Завоздушивание потока центробежным насосом и подсосом (неплотное уплотнение)

13. Шероховатость поверхностей

14. Замена откалиброванных шайб

15. Торможение проволокой

16. Замазка измерительных электродов расходомера

17. Размагничивание магнитных муфт счетчиков и постоянных магнитов вихревых счетчиков

18. Термокарман и его заполнение

19. Резистор параллельно термометру сопротивления

20. Неправильное пломбирование

21. Неверное заземление и экранирование кабелей

22. Несимметричность проводов и разного сечения

23. Наличие вмешательства в программы

24. Недостаточная линеаризация характеристик каналов

25. Дисбаланс квартирно-домового учета

Часть серьезных недостатков выявляются и устраняются в указанном патенте RU 2182320, МПК 7 G01K 19/00, на «Способ калибровки системы измерения тепловой энергии и теплоносителя и устройство для его осуществления» с приоритетом 08.02.2000. Это ясно из реферата и описания.

Способ калибровки системы измерения тепловой энергии и теплоносителя основан на подключении образцового средства измерения к трубопроводу теплоносителя. При этом поток теплоносителя направляют с подающего трубопровода через образцовое средство на возвратный трубопровод. После сличают показания калибруемой системы и образцового средства и учитывают разность показаний расхода, количества и температуры теплоносителя калибруемой системы измерения по подающему и возвратному трубопроводу. Устройство содержит установленные по замкнутой схеме между подающим и возвратным трубопроводами образцовое средство, редуктор подачи теплоносителя и циркуляционный насос. К выходу калибруемой системы и входу средства для обработки данных сличения показаний подключено устройство для вычитания показаний по подающему и возвратному трубопроводу. Упомянутые способ и устройство позволят повысить достоверность калибровки систем измерения тепловой энергии.

Однако на практике возможно искажение потока и показаний в самих узлах и приборов калибратора по следующим причинам:

1) из-за не полностью открытых кранов,

2) смещения фланцев и прокладок,

3) возможного начального прогиба (из-за отсутствия давления в трубопроводе) длинного гибкого металлического рукава,

4) из-за недостаточного времени прогрева системы и стабилизации потока,

5) из-за метрологической ненадежности узла калибровки.

Кроме того, при калибровке выявляются дефекты рабочих систем учета, а показать вероятную причину непосредственно заинтересованным лицам это наглядно не представляется возможным.

Эти недостатки исследования, обучения и испытания устраняются настоящим изобретением, но не сразу, а, например, по меньшей мере, по 1 потенциальному дефекту на одном объекте, т.е. путем постепенного пошагового создания, изучения и исследования влияющих факторов, возможных в эксплуатации, на группе случайно выбранных объектов потребления тепловой энергии и теплоносителя. Это позволяет разработчику и наладчику проверяемых систем учета тепловой энергии и теплоносителя совместно и с помощью рекомендаций метролога, выполняющего калибровку и поверку на потоке, показывать и устранить, где возможно, скрытые дефекты в эксплуатации. Это позволит также не дублировать аналогичные исследования на очень дорогих, невозможных и не мобильных, как описано выше в журнальных статьях P. Jepson, P.G. Bean и Шейфера, специальных проливных и тепловых образцовых установках и стендах.

Однако в этом изобретении есть недостаток и достоинства - при наличии врезок для несанкционированного потребления тепловой энергии и теплоносителя они этим изобретением не выявляются, но имеются предпосылки для выявления несанкционированных врезок. Где бы врезки ни находились, около здания в земле под трубами, внутри знания в железобетоне, под зданием глубоко в виде «скважины» с выходом на неподконтрольную теплоцентраль, их можно выявить при проведении работ.

Может также выходить из строя система вентиляции с неисправной автоматикой, особенно в мороз (на практике выхода из строя не наблюдали). Диапазон нагрева радиаторов ограничен текущей температурой подачи (~90°С), а в мороз она высока (~107°С). Время остывания системы калибровки от 100°С до 60°С для трубы диаметром 50 мм отнимает 30 мин, а для труб большего диаметра значительно больше, а радиатора вентиляции в мороз очень быстро. При отключении объекта на многие часы некоторые элементы системы отопления, например вентиляции, могут заморозиться и привести к аварии.

Выявление и устранение перечисленных недостатков являются первой целью изобретения.

Другой целью изобретения является выявление возможных дефектов неверного монтажа и регулирования потока в переносном устройстве (узле) калибровки на потоке и устранение их по ходу метрологических работ.

Третья цель изобретения - сокращение монтажной длины гибкого трубопровода и прямых участков (с учетом открытия кранов объекта) расходомеров в переносном устройстве калибровки на потоке, который без нагрузки (давления воды в трубопроводе 6-8 бар) и удержания руками может излишне прогибаться под собственным весом и больших длинах.

Поставленные цели изобретения достигаются тем, что в поток теплоносителя вводят дополнительный образцовый узел калибровки, контролируют неоднородность температурного поля системы отопления внутри объекта и примыкающих объектов без приборов учета, при этом сличают показания образцовых узлов калибровки между собой и характер неоднородности изменения температурных полей и по результатам сличения и неоднородности полей судят о произведенном воздействии возмущений и отключения объекта от теплосетей на погрешности и достоверность измерения учета тепловой энергии и теплоносителя, направляют через дополнительный образцовый узел с расходомером и термометром и устройством преднамеренно вносимыми возмущениями в поток и экспериментального искажения параметров потока и показаний приборов.

Кроме того, вводят в систему калибровки узел экспериментального воздействия (изменения, стабилизации или искажения) гидравлических и тепловых параметров потока и показаний приборов, а при сличении показаний узлов калибровки между собой оценивают произведенное воздействие.

Далее в дополнительный узел калибровки введена программа линеаризации характеристик каналов расхода и температур со смещением точек линеаризации относительно программы линеаризации основного узла калибровки.

По завершении поверки, подключения объекта к теплосетям и стабилизации температурного режима объекта определяют реальное удельное потребление тепловой энергии объекта, приведенное к внешним и внутренним климатическим условиям объекта. Этим достигается достоверность определения удельного потребления тепловой энергии на отопление по ГОСТ 31168-2003 и цели энергетического аудита и энергосбережения на объекте.

В качестве узла экспериментального воздействия применяют струевыпрямитель, нагреватель, охладитель, узел вентиляции, затвор, частично открытый кран, смещение фланцев и прокладок, магнит, патрубок с винтовой нарезкой.

В качестве узла экспериментального воздействия применяют вибрирующую прокладку.

В качестве узла экспериментального воздействия применяют патрубки с осадками на стенках труб и в фильтрах.

В качестве узла экспериментального воздействия применяют фланцы со сдвигом и перекосом.

В качестве узла экспериментального воздействия применяют короткие прямые участки перед расходомером узла калибровки или после него.

В качестве узла экспериментального воздействия применяют центробежный насос и подсос.

В качестве узла экспериментального воздействия применяют патрубок с шероховатой поверхностью.

В качестве узла экспериментального воздействия применяют замазку измерительных электродов расходомера.

В качестве узла экспериментального воздействия применяют термокарман как гидравлическое сопротивление.

В качестве узла экспериментального воздействия применяют конусный патрубок.

В качестве парных образцовых узлов калибровки создают их взаимозаменяемыми и дифференциально настроенными.

В качестве образцовых узлов калибровки применяют их с возможностью прямых отображений показаний перевернутых приборов.

В качестве, по меньшей мере, одного из образцовых узлов калибровки применен поворот показаний в мониторе.

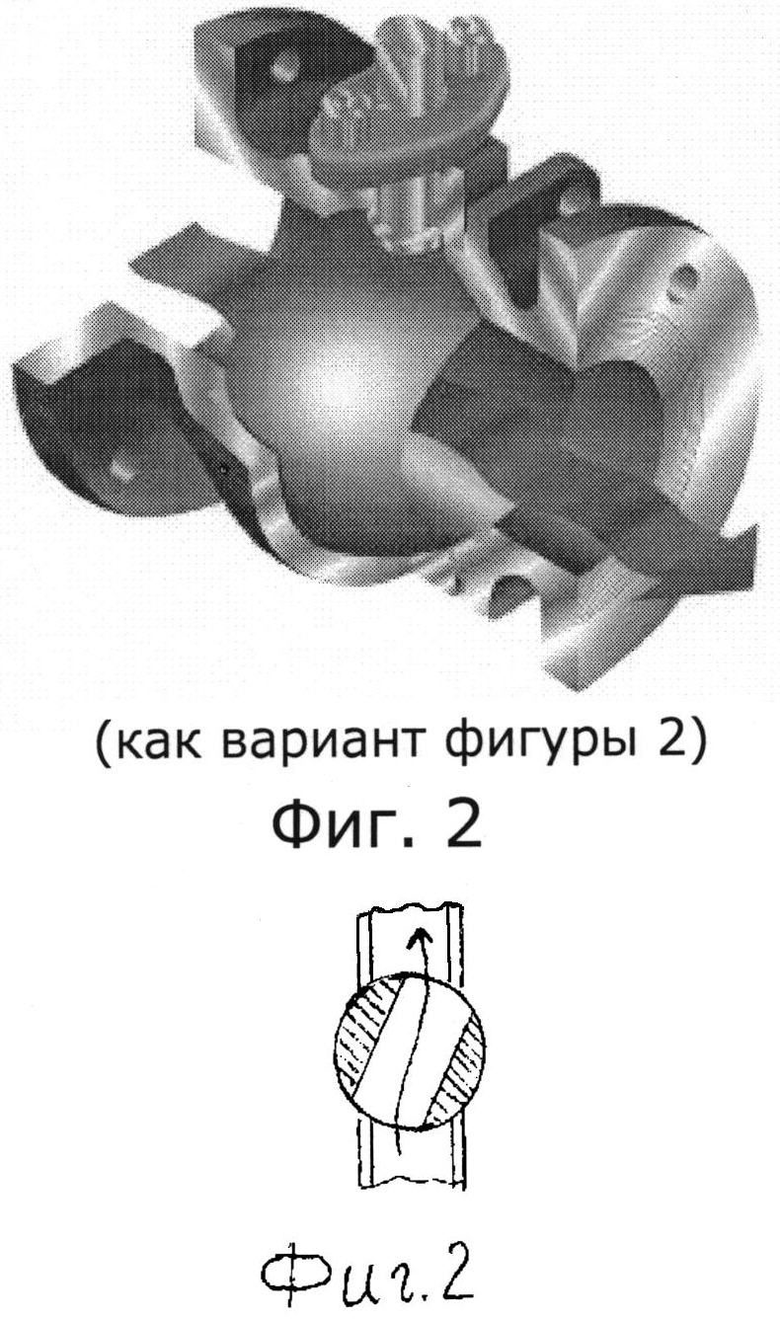

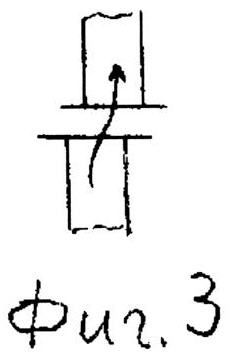

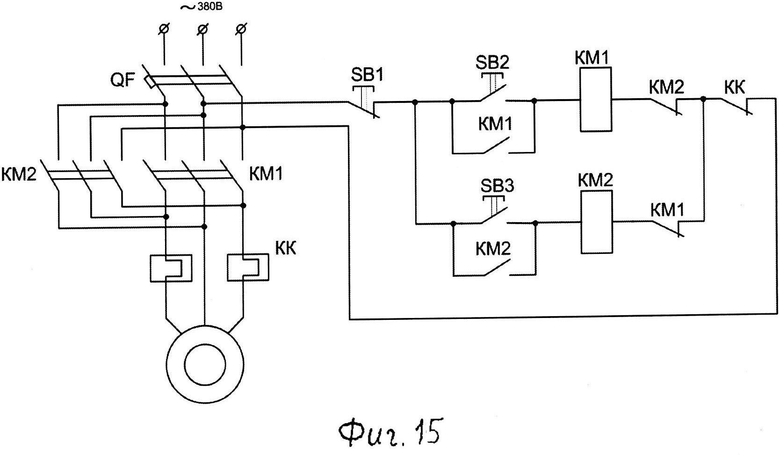

Сущность изобретения поясняется 15 фигурами, где на фиг. 1 показаны: 1 - система учета тепловой энергии и теплоносителя, 2 и 3 - подающий и возвратный трубопроводы, 4 и 5 - отсечные краны, 6 - задвижка для регулирования потока, 7 и 8 - образцовые узлы расхода и температуры, 9 - гибкий трубопровод (металлорукав), 10 - узел экспериментального искажения параметров потока и показаний приборов, 11 и 12 - краны для отключения объекта 13 от теплосети.

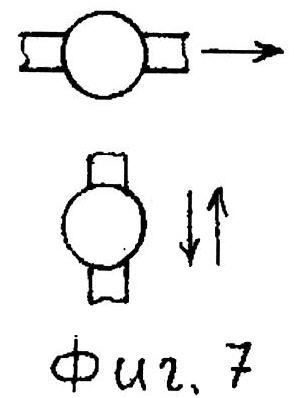

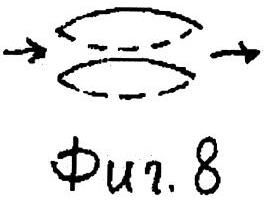

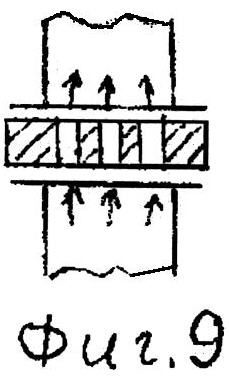

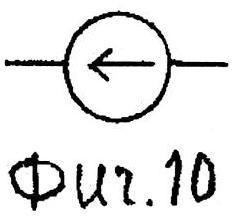

На фиг. 2-11 показаны типовые возмущения: полузакрытый кран, сдвиг фланцев, смещение фланцев или прокладки, затвор, колено, ориентация и направление, вибрация, струевыпрямитель, циркуляционный насос, шероховатость внутри труб.

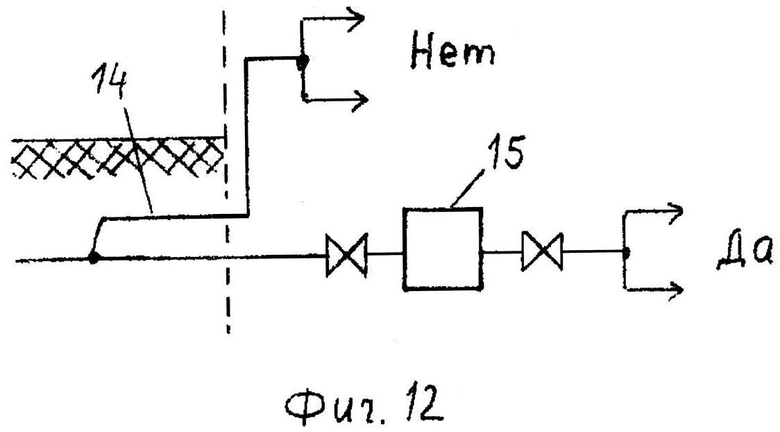

На фиг 12 показана скрытая несанкционированная врезка 14 в подающий и возвратный трубопроводы, которые через узел 15 учета тепловой энергии и теплоносителя подведены к объекту.

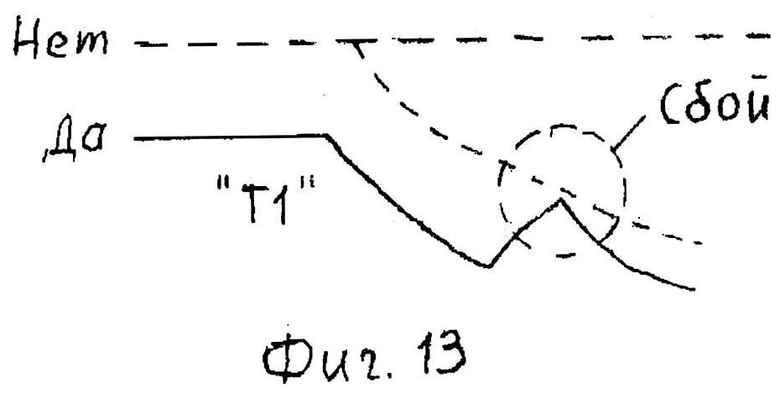

На фиг. 13 показаны характерные графики измерения температуры от врезки при имитации отключения объекта и фактически в отключаемом объекте дважды, о чем характеризует всплеск в нижнем графике.

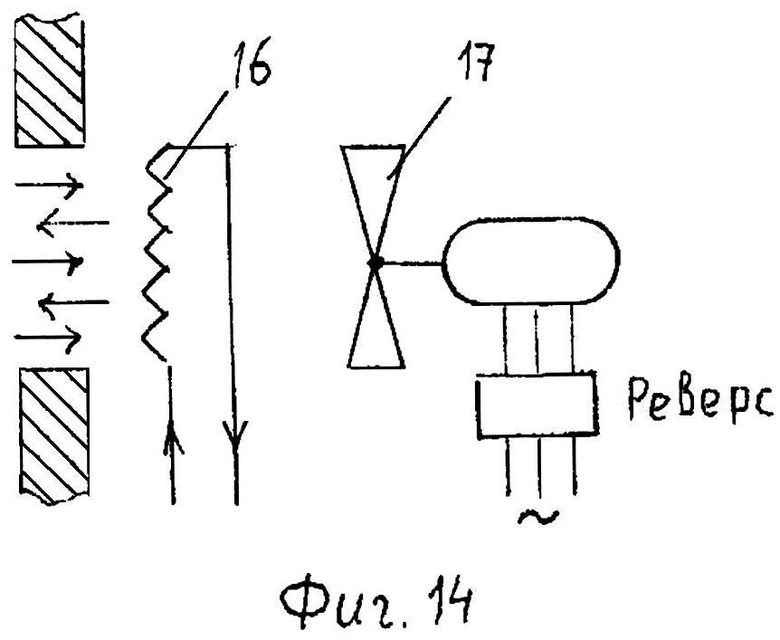

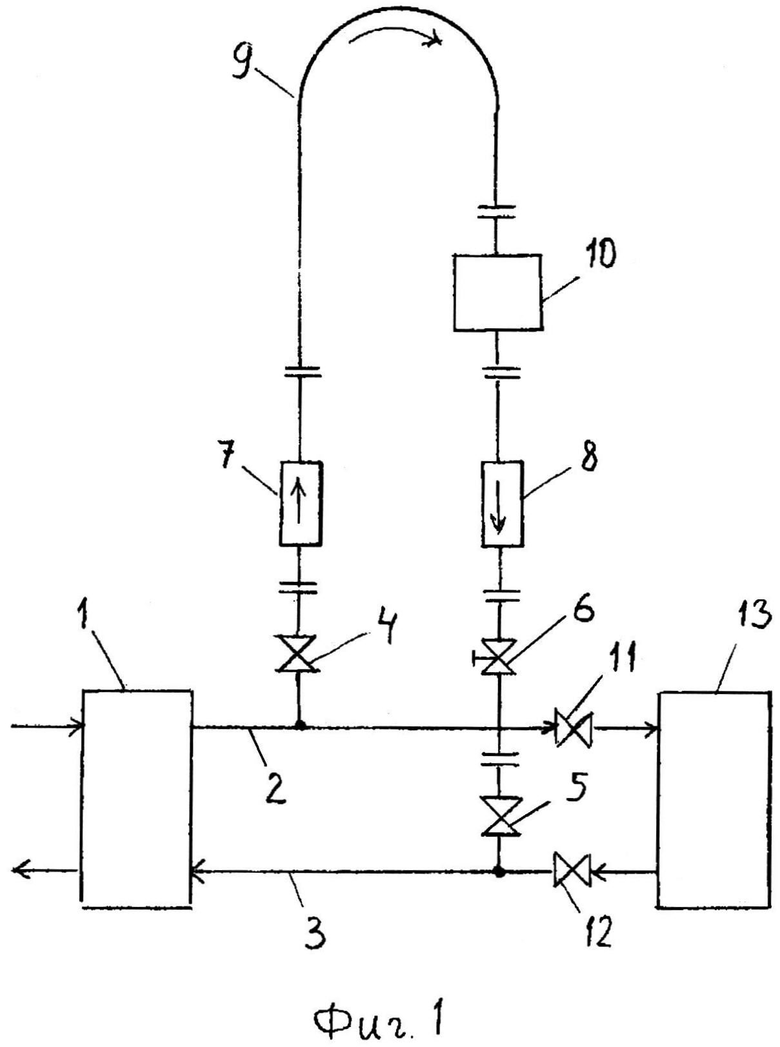

На фиг. 14 показана схема вентиляции объекта с помощью радиатора 16 от системы отопления и вентилятора 17, питаемого от электрической сети.

На фиг. 15 показана типовая схема для реверса асинхронного двигателя вентилятора. При ее включении поток воздуха с улицы меняет направление, поэтому радиатор во время отключения объекта от теплосети практически гарантированно (с контролем радиатора карманным пирометром) не замерзает.

Процесс калибровки и испытаний ведется следующим образом.

Поток теплоносителя от теплосети циркулирует через системы учета тепловой энергии и теплоносителя 1, подающий и возвратный трубопроводы 2 и 3, отсечные краны 4 и 5, задвижку для регулирования потока 6, образцовые узлы расхода и температуры 7 и 8, гибкий трубопровод (металлорукав) 9, узел экспериментального искажения параметров потока и показаний приборов 10, краны для отключения объекта 11 и 12 и сам объект 13 от теплосети. В режиме отопления объекта 13 краны 11 и 12 открыты, а краны 4 и 5 закрыты. В режиме калибровки и испытаний, наоборот, краны 4 и 5 открыты, а краны 11 и 12 закрыты. Если краны 11 и 12 закрыты не полностью, то появится погрешность, которая будет отнесена к системе учета тепловой энергии и теплоносителя потребителя.

Без преднамеренно созданных возмущений образцовые узлы расхода и температуры 7 и 8 должны показывать одинаково в пределах норм точности измерений или на порядок лучше.

Вносятся одно или несколько возмущений, например типовые возмущения, показанные на фиг. 2-11: полузакрытый кран (в 2 видах - на выбор), сдвиг фланцев, смещение фланцев или прокладки, затвор, колено, ориентация и направление, вибрация, струевыпрямитель, циркуляционный насос, шероховатость внутри труб. Могут быть любые возмущения, указанные выше, или новые, придуманные испытателем. Важно их не проводить все сразу и на 1 объекте, а разбросать по 1 возмущению на каждый объект. Тогда у испытателя (метролога) будет хоть какое-то представление о влияниях и ошибках конструкторов, метрологов и монтажников.

На фиг. 12 показана скрытая несанкционированная врезка 14 из 2 труб в подающий и возвратный трубопроводы, которая обходит стороной узел учета тепловой энергии и теплоносителя 15, и поток не регистрируется. Врезку легко определить по изменению температуры разно расположенных труб отопления и радиаторов внутри объекта 13 или рядом стоящего знания, например гаража.

Потребитель может во время калибровки умышленно перекрыть врезку. Тогда, как показано на фиг. 13, это будет видно на характерных графиках измерения температуры от врезки при имитации отключения объекта и фактически в отключаемом объекте дважды, о чем характеризует всплеск в нижнем графике. Кратковременное перекрытие создается в присутствии метролога искусственно, например, при замене узла 10 на другой.

На объектах вентиляция иногда работает без защиты от замерзания радиаторов 16 от системы отопления, и остается включенным вентилятор 17, питаемый от электрической сети. Вместе с тем, диапазон ограничен текущей температурой подачи (~90°С), а не в мороз, когда она высока (~107°С). Время остывания замкнутой системы калибровки от 100°С до 60°С для трубы диаметром 50 мм отнимает 30 мин, а для труб большего диаметра значительно больше. При отключении объекта на многие часы некоторые элементы системы отопления, например вентиляции, могут заморозиться и привести к аварии.

В этом случае, если есть сомнения исправности автоматики вентиляции и для профилактики аварии, на фиг. 15 показана типовая схема для реверса асинхронного двигателя вентилятора с перестановкой 2 фаз из 3-х. При ее включении поток воздуха с улицы меняет направление на противоположное, поэтому радиатор во время отключения объекта от теплосети практически гарантированно (с контролем радиатора тепловизором или карманным пирометром) не замерзает.

Тепловизор или карманный пирометр используются также для рассмотренного выше контроля температурных полей при отключении объекта от теплосети для выявления факта врезок. Где бы врезки и отводы ни находились, около здания в земле под трубами, внутри знания в железобетоне, в соседнем здании, под зданием глубоко в виде «скважины» с выходом на неподконтрольную теплоцентраль, температурное поле меняется, если есть отключение системы отопления при проведении калибровки расходов, умышленное потребление тепловой энергии будет обнаружено.

Хотя изобретение было описано в связи с предпочтительным вариантом осуществления, оно не предназначено для ограничения объема изобретения к конкретной приведенной форме, но, напротив, оно предназначено, чтобы охватить такие альтернативы, модификации и эквиваленты, которые могут быть включены в сущность и объем изобретения, как определено прилагаемой формулой изобретения.

Изобретение относится к области измерительной техники и может быть использовано для выявления несанкционированных утечек тепловой энергии. Предложен способ калибровки и поверки измерительной системы узла учета тепловой энергии и теплоносителя с возмущениями, основанный на переключении потока теплоносителя с подающего трубопровода через образцовый узел калибровки на возвратный трубопровод и отключении измерительной системы от объекта потребления. В поток теплоносителя вводят дополнительный образцовый узел калибровки, контролируют неоднородность температурного поля системы отопления внутри объекта и примыкающих объектов без приборов учета. При этом сличают показания образцовых узлов калибровки между собой и характер неоднородности изменения температурных полей. По результатам сличения и неоднородности полей судят о произведенном воздействии возмущений и отключения объекта от теплосетей на погрешности и достоверность измерения учета тепловой энергии и теплоносителя. Технический результат - повышение достоверности результатов. 24 з.п. ф-лы, 15 ил.

1. Способ калибровки и поверки измерительной системы тепловой энергии и теплоносителя с учетом возмущений, основанный на переключении потока теплоносителя с подающего трубопровода через образцовый узел калибровки на возвратный трубопровод и отключении измерительной системы от объекта потребления, отличающийся тем, что в поток теплоносителя вводят дополнительный образцовый узел калибровки, контролируют неоднородность температурного поля системы отопления внутри объекта и примыкающих объектов без приборов учета, при этом сличают показания образцовых узлов калибровки между собой и сравнивают характер неоднородности изменения температурных полей и по результатам сличения показаний узлов и сравнения неоднородности полей судят о произведенном воздействии возмущений и отключения объекта от теплосетей на погрешности и достоверность измерения учета тепловой энергии и теплоносителя.

2. Способ по п. 1, отличающийся тем, что вводят в систему калибровки узел экспериментального воздействия (изменения, стабилизации или искажения) гидравлических и тепловых параметров потока и показаний приборов, а при сличении показаний узлов калибровки между собой оценивают произведенное воздействие.

3. Способ по п. 1 отличающийся тем, что в дополнительный узел калибровки введена программа линеаризации характеристик каналов расхода и температур со смещением точек линеаризации относительно программы линеаризации основного узла калибровки.

4. Способ по п. 1, отличающийся тем, что по завершении поверки, подключения объекта к теплосетям и стабилизации температурного режима объекта определяют реальное удельное потребление тепловой энергии объекта, приведенное к внешним и внутренним климатическим условиям объекта.

5. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют струевыпрямитель.

6. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют нагреватель.

7. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют охладитель.

8. Способ по п. 7, отличающийся тем, что в качестве охладителя применяют узел вентиляции.

9. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют затвор.

10. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют частично открытый кран.

11. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют смещения фланцев и прокладок.

12. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют магнит.

13. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют патрубок с винтовой нарезкой.

14. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют вибрирующую прокладку.

15. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют патрубки с осадками на стенках труб и в фильтрах.

16. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют фланцы со сдвигом и перекосом.

17. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют короткие прямые участки перед расходомером узла калибровки или после него.

18. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют центробежный насос и подсос.

19. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют патрубок с шероховатой поверхностью.

20. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют замазку измерительных электродов расходомера.

21. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют термокарман как гидравлическое сопротивление.

22. Способ по п. 2, отличающийся тем, что в качестве узла экспериментального воздействия применяют конусный патрубок.

23. Способ по п. 2, отличающийся тем, что в качестве парных образцовых узлов калибровки создают их взаимозаменяемыми и дифференциально настроенными.

24. Способ по п. 2, отличающийся тем, что в качестве образцовых узлов калибровки применяют их с возможностью прямых отображений показаний перевернутых приборов.

25. Способ по п. 2, отличающийся тем, что в качестве, по меньшей мере, одного из образцовых узлов калибровки применен поворот показаний непосредственно в мониторе.

| Способ выявления нарушений изоляции подземных теплопроводов | 1986 |

|

SU1434212A1 |

| ИСАЕВ В.В., РОНДЕЛЬ А.Н., ШАПОВАЛОВ Н.Н., "Опыт инструментального диагностирования подземных трубоповодов тепловых сетей для оценки их технического состояния при определении мер по обеспечению надежности системы теплоснабжения", ж-л "Новости теплоснабжения", N4, 2013г., стр.31-34 | |||

| СПОСОБ КАЛИБРОВКИ СИСТЕМЫ ИЗМЕРЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ И ТЕПЛОНОСИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182320C2 |

| СПОСОБ УЧЕТА ТЕПЛОВОЙ ЭНЕРГИИ И КОЛИЧЕСТВА ТЕПЛОНОСИТЕЛЯ В ОТКРЫТЫХ ВОДЯНЫХ СИСТЕМАХ ТЕПЛОСНАБЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2310820C1 |

| Устройство для поверки теплосчетчиков | 1990 |

|

SU1778558A1 |

| CN 102661763 A, 12.09.2012. | |||

Авторы

Даты

2016-03-20—Публикация

2013-12-25—Подача