Изобретение относится к области строительных материалов, в частности к производству жаростойких композитов (бетонов) на основе химических связующих. К химическим связующим, применяемым в жаростойких композитах (бетонах), относятся жидкое стекло, силикат-глыба (прозрачный стекловидный сплав щелочных силикатов - полуфабрикат жидкого стекла) и фосфатные связки.

Известны композиции для получения пористых заполнителей (для бетонов) на основе химических связующих следующего состава, мас.%: жидкое стекло - 45-65; хлорид натрия - 5-15; отход горно-обогатительной фабрики при обогащения угля - 15-20; межсланцевая глина, образующаяся при добыче горючих сланцев - 15-20 / пат. Российской Федерации №2440312, МПК C04B 14/24. Композиция для производства пористого заполнителя. / Абдрахимова Е.С., Рощупкина И.Ю., Абдрахимов В.З., Куликов В.А.; заявитель и патентообладатель Самарский государственный аэрокосмический университет имени академика С.П. Королева. - №2010122114. Заявл. 31.05.2010; опубл. 20.01.2012. Бюл. №2/ [1].

Недостатком указанного состава композиции является относительно низкая прочность 2,65-2,75 МПа.

Наиболее близкой к изобретению является композиция для получения жаростойких композитов, включающая следующие компоненты, мас.%: глиноземсодержащий шлам - 10,5-10,53 (220 кг/м3); отработанный катализатор ИМ-2201 - 10,5-10,53 (220 кг/м3); щебень - 35,88-35,89 (750 кг/м3); песок - 30,62-30,63 (640 кг/м3); H3PO4 - 12,44-12,45 (260 кг/м3) / Хлыстов А.И. Повышение эффективности жаростойких композитов за счет применения химических связующих /А.И. Хлыстов, С.В. Соколова, А.В. Власов // Строительные материалы, оборудование, технологии XXI века. - 2012. - №9. - С.38-42./ [2].

Недостатком указанного состава керамической массы является относительно низкий предел прочности при сжатии после твердения и нагревания до температуры 1200°C и низкая термостойкость.

Сущность изобретения - повышение качества жаростойкого композита.

Техническим результатом изобретения является повышение предела прочности при сжатии и термостойкости жаростойких композитов.

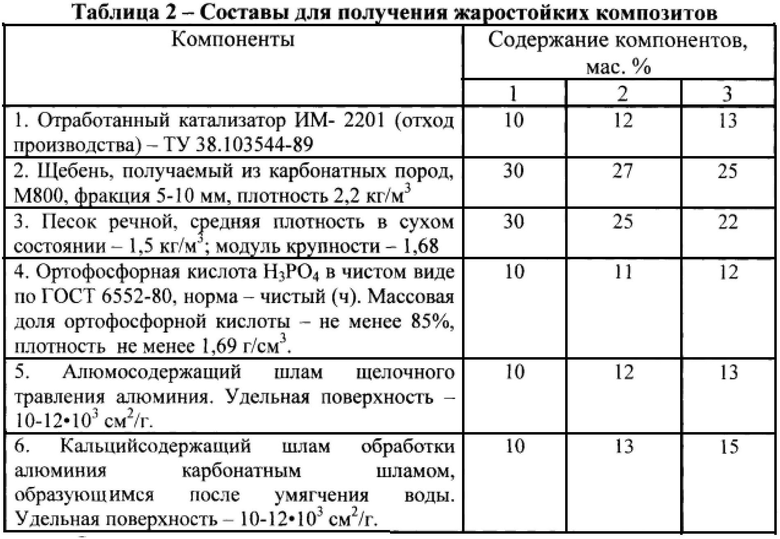

Указанный технический результат достигается тем, что в известную композицию, включающую отработанный катализатор ИМ-2201, щебень из карбонатных пород фракций 5-10 мм, песок речной с модулем крупности 1,68 и H3PO4, дополнительно вводят алюмосодержащий шлам щелочного травления алюминия и кальцийсодержащий шлам обработки алюминия карбонатным шламом, образующимся после умягчения воды, при следующем соотношении компонентов, мас.%:

На Самарском металлургическом комбинате образуется два вида шламов: один образуется в результате травления алюминиевой ленты щелочью NaOH, а второй - в результате обработки алюминиевой ленты карбонатным шламом, образующимся после умягчения воды.

Шламы представляют собой высокодисперсные гомогенные смеси. Удельная поверхность их составляет (10-12)·103 см2/г, 80% их состава приходится на частицы размером менее 100 мкм, также присутствуют частицы с более тонкой дисперсией - 40-80 нм. Такая тонкость компонентов является особо ценным свойством шламовых отходов, так как обеспечивает повышенную гомогенизацию фосфатных связок в процессе их синтезирования. Огнеупорные изделия на базе синтезированных фосфатных связок, возможно, применять практически в любых элементах футеровки: в виде торкрет-масс, штучных блоков, различных обмазок, как связующих в элементах кладки. Рабочая температура таких огнеупоров в зависимости от состава варьируется от 1600 до 1700°C, химический состав используемых отходов производств приведен в таблице 1.

Для изготовления жаростойких композитов использовались:

а) щебень, отвечающий требованиям ГОСТ 8267-93 «Щебень и гравий из плотных горных пород для строительных работ. Технические условия» М 600, 800, 1000, со средней плотностью зерен от 2,0 до 2,5 кг/м3 из карбонатных пород, добываемый в Самарской области, фракции 5-10 мм;

б) песок, отвечающий требованиям ГОСТ 8736-93 «Песок для строительных работ. Технические условия». Песок речной, добываемый в Самарской области, имел следующие показатели: средняя плотность в сухом состоянии - 1,5 кг/м3; содержание илистых, пылевидных и глинистых частиц не более - 0,7% по массе; истинная плотность песка речного - 2,65 г/см3; наличие суглинка, комков глины и прочих засоряющих примесей не более - 0,05%; модуль крупности - 1,68.

Для изготовления жаростойких композитов использовалась в качестве связующего ортофосфорная кислота Н3РО4 в чистом виде по ГОСТ 6552-80, норма - чистый (ч.) ОКП 26 1213 0021 10. Массовая доля ортофосфорной кислоты (H3PO4), не менее 85%, плотность не менее 1,69 г/см3.

В предложенных составах, как и в прототипе, использовался отработанный катализатор ИМ-2201 (отходы производства), отвечающий требованиям - ТУ 38.103544-89. Химический состав катализатора представлен в таблице 1.

Согласно ТУ 38.103544-89 отработанный катализатор ИМ-2201 должен иметь следующие показатели: внешний вид порошка - серо-зеленого цвета, насыпная плотность 1,0-1,5 г/см3; массовая доля Al2O3 не менее 70%.

Сведения, подтверждающие возможность осуществления изобретения. Технологический процесс производства жаростойких композитов и изготовления изделий и конструкций из них включает в себя приготовление формовочной массы, формование изделий и термообработку. Составы для производства жаростойких композитов представлены в таблице 2.

Следует отметить, что для своего затвердения и набора марочной прочности жаростойкие композиты требуют особую термообработку.

Для композитов на ортофосфорной кислоте с компонентами, представленными в таблице 2, нагревание до 500°C с подъемом температуры до 200°C со скоростью 60°C/ч и до 500°C - 150°C/ч, выдерживание в течение 4 ч, охлаждение вместе с печью.

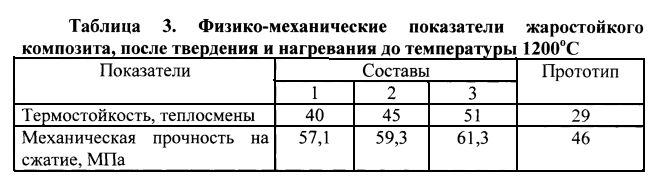

В таблице 3 представлены физико-механические показатели жаростойких композитов.

Как видно из таблицы 3, жаростойкий композит из предложенных составов имеет более высокие показатели по механической прочности и термостойкости, чем прототип.

Полученное техническое решение при использовании алюмосодержащего шлама щелочного травления алюминия и кальцийсодержащего шлама обработки алюминия карбонатным шламом, образующимся после умягчения воды, позволяет значительно повысить показатели по механической прочности и термостойкости жаростойкого бетона.

Использование техногенного сырья при получении жаростойкого композита способствует утилизации промышленных отходов, охране окружающей среды и расширению сырьевой базы для строительных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2014 |

|

RU2568443C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2013 |

|

RU2528643C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2013 |

|

RU2526090C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2014 |

|

RU2553115C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2014 |

|

RU2574438C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2013 |

|

RU2524155C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2014 |

|

RU2575783C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2015 |

|

RU2580536C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2014 |

|

RU2576537C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОНОВ | 2015 |

|

RU2576067C1 |

Изобретение относится к области строительных материалов, в частности к производству жаростойких композитов (бетонов) на основе химических связующих. Композиция для изготовления жаростойких композитов включает, мас.%: отработанный катализатор ИМ-2201 10-13, щебень из карбонатных пород фракций 5-10 мм 25-30, песок речной с модулем крупности 1,68 22-30, H3PO4 10-12, алюмосодержащий шлам щелочного травления алюминия 10-13, кальцийсодержащий шлам обработки алюминия карбонатным шламом, образующимся после умягчения воды, 10-15. Технический результат - повышение предела прочности при сжатии и термостойкости жаростойких композитов, утилизация промышленных отходов. 3 табл.

Композиция для изготовления жаростойких композитов, включающая отработанный катализатор ИМ-2201, щебень из карбонатных пород фракций 5-10 мм, песок речной с модулем крупности 1,68 и H3PO4, отличающаяся тем, что она дополнительно содержит алюмосодержащий шлам щелочного травления алюминия и кальцийсодержащий шлам обработки алюминия карбонатным шламом, образующегося после умягчения воды при следующем соотношении компонентов, мас.%:

| ХЛЫСТОВ А.И | |||

| и др., Повышение эффективности жаростойких композитов за счет применения химических связующих, Строительные материала, оборудование, технологии ХХI века, 2012, N 9, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

2015-11-10—Публикация

2014-03-28—Подача