Заявление приоритета

Настоящая заявка испрашивает приоритет предварительной заявки на патент США №61/578609, поданной 21.12.2011, и позднее зарегистрированной как заявка на патент США №13/626191 от 25.09.2012, содержание которой полностью включено в этот документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение в основном относится к комплексу по производству ароматических соединений, содержащему объединенную технологическую установку изомеризации и трансалкилирования ксилола с общей ректификационной колонной.

Уровень техники

Обычный комплекс по производству ароматических соединений включает в себя установку изомеризации ксилола и установку трансалкилирования. Установка изомеризации ксилола и установка трансалкилирования являются полностью отдельными технологическими установками, у каждой имеется свой собственный сепаратор, компрессор рециркулирующего газа и ректификационная колонна.

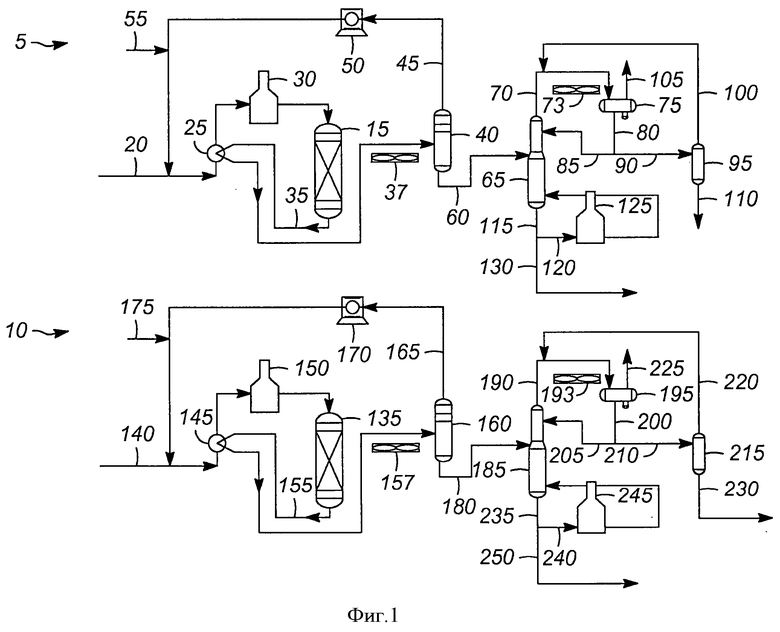

Пример существующего комплекса по производству ароматических соединений показан на фиг. 1. Комплекс включает в себя установку 5 изомеризации ксилола и установку 10 трансалкилирования. У установки 5 изомеризации имеется реактор изомеризации 15. Сырье 20 предварительно нагревают в теплообменнике 25 и дополнительно нагревают в нагревателе 30 сырья перед подачей его в реактор изомеризации 15. Выходящий поток 35 из реактора изомеризации 15 отправляют в теплообменник 25, конденсатор 37, а затем в сепаратор 40. Головной погон 45 из сепаратора 40 отправляют на компрессор 50 рециркулирующего газа и обратно в реактор изомеризации 15. К сжатому головному погону 45 при необходимости добавляют компенсирующий водород 55. Жидкость 60 из сепаратора 40 отправляют в детолуоловую ректификационную колонну 65. Головной погон 70 отправляют на конденсатор 73 и приемник 75 головного погона. Жидкость 80 из приемника 75 головного погона разделяют на поток 85 флегмы, который отправляют обратно в детолуоловую ректификационную колонну 65, и поток 90 чистого головного погона, который отправляют в отпарную колонну 95. Головной погон 100 из отпарной колонны 95 соединяют с паром 70 из колонны 65 и подают обратно на конденсатор 73 и сепаратор 75. Головные пары 105 удаляют из приемника 75 головного погона для поддержания давления в колонне. Нижний поток 110 из отпарной колонны 95 отправляют в бензольную колонну или на установку извлечения ароматических соединений (не показана). Нижний поток 115 из детолуоловой ректификационной колонны 65 разделяют на поток 120, который отправляют на ребойлер 125 и обратно в детолуоловую ректификационную колонну 65, и поток 130, который отправляют в ксилоловую колонну (не показана).

У установки 10 трансалкилирования имеется реактор 135 трансалкилирования. Сырье 140 предварительно нагревают в теплообменнике 145 и дополнительно нагревают в нагревателе 150 сырья перед подачей его в реактор 135 трансалкилирования. Выходящий поток 155 из реактора 135 трансалкилирования отправляют в теплообменник 145, конденсатор 157, а затем в сепаратор 160. Головной погон 165 из сепаратора 160 отправляют на компрессор 170 рециркулирующего газа и обратно в реактор 135 трансалкилирования. К сжатому головному погону 165 при необходимости добавляют компенсирующий водород 175. Жидкость 180 из сепаратора 160 отправляют в детолуоловую ректификационную колонну 185. Головной погон 190 отправляют на конденсатор 193 и приемник 195 головного погона. Выходящий поток 200 из приемника 195 головного погона разделяют на поток 205 флегмы, который отправляют обратно в детолуоловую ректификационную колонну 185, и поток 210 чистого головного погона, который отправляют в отпарную колонну 215. Головной погон 220 из отпарной колонны 215 соединяют с паром 190 из колонны 185 и подают обратно на конденсатор 193 и приемник 195 головного погона. Головные пары 220 удаляют из приемника 195 головного погона для поддержания давления в колонне. Нижний поток 230 из отпарной колонны 215 отправляют в бензольную колонну или на установку извлечения ароматических соединений (не показана). Нижний поток 235 из детолуоловой ректификационной колонны 185 разделяют на поток 240, который отправляют на ребойлер 245 и обратно в детолуоловую ректификационную колонну 185, и поток 250, который отправляют в ксилоловую колонну (не показана).

Дублирование такого оборудования, как сепараторы, компрессоры рециркуляции газа и ректификационные колонны, для обработки потоков, содержащих аналогичные компоненты, хотя и в различных количествах, делает комплекс по производству ароматических соединений значительно дороже.

Сущность изобретения

Один аспект изобретения представляет собой объединенный процесс изомеризации ксилола и трансалкилирования. В одном варианте осуществления процесс включает в себя следующее: осуществляют изомеризацию потока сырья в реакторе изомеризации в присутствии катализатора изомеризации при условиях изомеризации, чтобы получить продукт изомеризации; осуществляют трансалкилирование потока сырья в реакторе трансалкилирования в присутствии катализатора трансалкилирования при условиях трансалкилирования, чтобы получить продукт трансалкилирования; разделяют продукт изомеризации в сепараторе продукта изомеризации, чтобы получить нижний поток сепарации продукта изомеризации; разделяют продукт трансалкилирования в сепараторе продукта трансалкилирования, чтобы получить нижний поток сепарации продукта трансалкилирования; делают ректификационную колонну из двух частей, имеющую перегородку, разделяющую ректификационную колонну на две части, при этом у ректификационной колонны имеется входное отверстие для продуктов изомеризации со стороны изомеризации перегородки и входное отверстие для продуктов трансалкилирования со стороны трансалкилирования перегородки, причем перегородка проходит от дна колонны до места, расположенного выше самого верхнего входного отверстия; через входное отверстие для продуктов изомеризации вводят нижний поток сепарации продуктов изомеризации в сторону изомеризации ректификационной колонны; через входное отверстие для продуктов трансалкилирования вводят нижний поток сепарации продуктов трансалкилирования в сторону трансалкилирования ректификационной колонны; осуществляют ректификацию нижнего потока сепарации продуктов изомеризации в стороне изомеризации ректификационной колонны, чтобы получить нижний поток изомеризации из ректификационной колонны; и осуществляют ректификацию нижнего потока сепарации продуктов трансалкилирования в стороне трансалкилирования ректификационной колонны, чтобы получить нижний поток трансалкилирования из ректификационной колонны.

Другой аспект изобретения представляет собой объединенную технологическую установку изомеризации ксилола и трансалкилирования. В одном варианте осуществления технологическая установка включает в себя следующее: реактор изомеризации; реактор трансалкилирования; сепаратор продуктов изомеризации, сообщающийся с реактором изомеризации; сепаратор продуктов трансалкилирования, сообщающийся с реактором трансалкилирования; ректификационную колонну из двух частей, имеющую перегородку, разделяющую ректификационную колонну на две части, при этом у ректификационной колонны имеется входное отверстие для продуктов изомеризации со стороны изомеризации перегородки и входное отверстие для продуктов трансалкилирования со стороны трансалкилирования перегородки, причем перегородка проходит от дна колонны до места, расположенного выше самого верхнего входного отверстия; входное отверстие для продуктов изомеризации, сообщающееся по потоку с нижним потоком из сепаратора продуктов изомеризации, и входное отверстие для продуктов трансалкилирования, сообщающееся по потоку с нижним потоком из сепаратора продуктов трансалкилирования.

Другой аспект изобретения представляет собой ректификационную колонну из двух частей. В одном варианте осуществления ректификационная установка включает в себя ректификационную колонну из двух частей, имеющую перегородку, разделяющую колонную на две части, при этом у колонны имеется первое входное отверстие с первой стороны перегородки и первое выходное отверстие для нижнего потока на первой стороне колонны, и второе входное отверстие со второй стороны перегородки и второе выходное отверстие для нижнего потока на второй стороне колонны, при этом перегородка проходит от дна колонны до места, расположенного выше самого верхнего входного отверстия.

Другой аспект изобретения представляет собой сепаратор из двух частей. В одном варианте осуществления сепаратор из двух частей включает в себя единый сепаратор, имеющий перегородку, проходящую от дна сепаратора до места, расположенного выше уровня жидкости в сепараторе, первое входное отверстие на первой стороне перегородки и первое выходное отверстие для нижнего потока на первой стороне перегородки, и второе входное отверстие на второй стороне перегородки и второе выходное отверстие для нижнего потока на второй стороне перегородки.

Другой аспект изобретения представляет собой объединенный процесс изомеризации ксилола и трансалкилирования. В одном варианте осуществления процесс включает в себя следующее: осуществляют изомеризацию потока сырья в реакторе изомеризации при условиях изомеризации, чтобы получить продукт изомеризации; осуществляют трансалкилирование потока сырья в реакторе трансалкилирования при условиях трансалкилирования, чтобы получить продукт трансалкилирования; объединяют продукт изомеризации и продукт трансалкилирования; вводят объединенный продукт в единый сепаратор; разделяют объединенный продукт в сепараторе, чтобы получить нижний поток сепарации; и осуществляют ректификацию нижнего потока сепарации в ректификационной колонне, чтобы получить нижний поток из ректификационной колонны.

Краткое описание чертежей

На фиг. 1 приведена иллюстрация комплекса существующего уровня техники, имеющего отдельные технологические установки изомеризации и трансалкилирования.

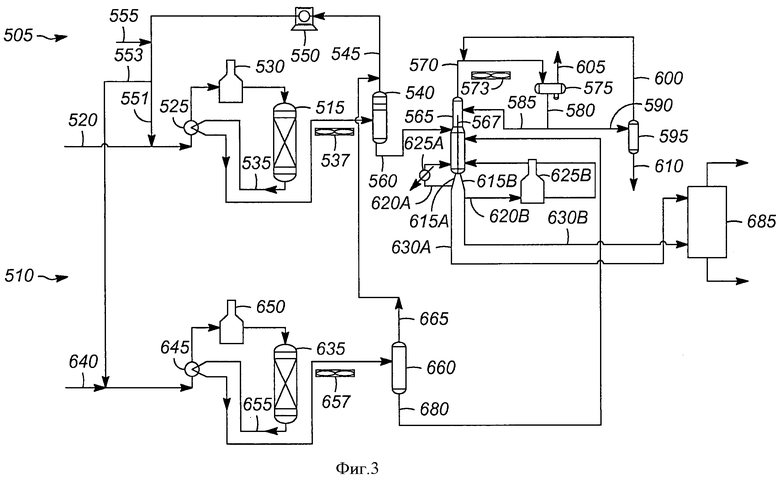

На фиг. 2 показан один вариант осуществления объединенной технологической установки изомеризации и трансалкилирования.

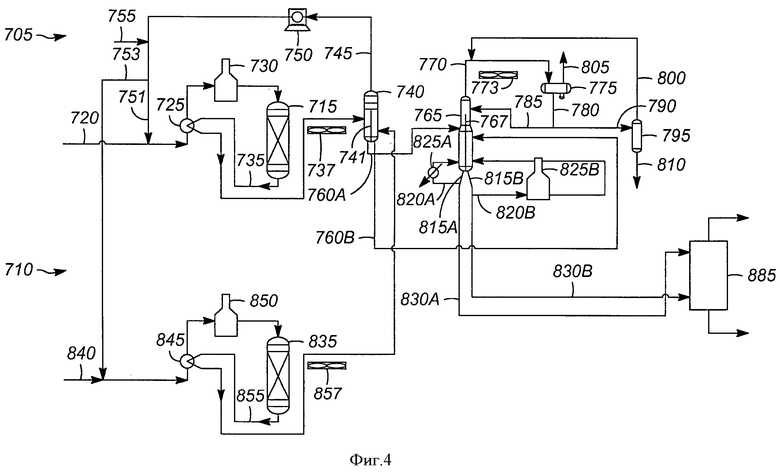

На фиг. 3 показан другой вариант осуществления объединенной технологической установки изомеризации и трансалкилирования.

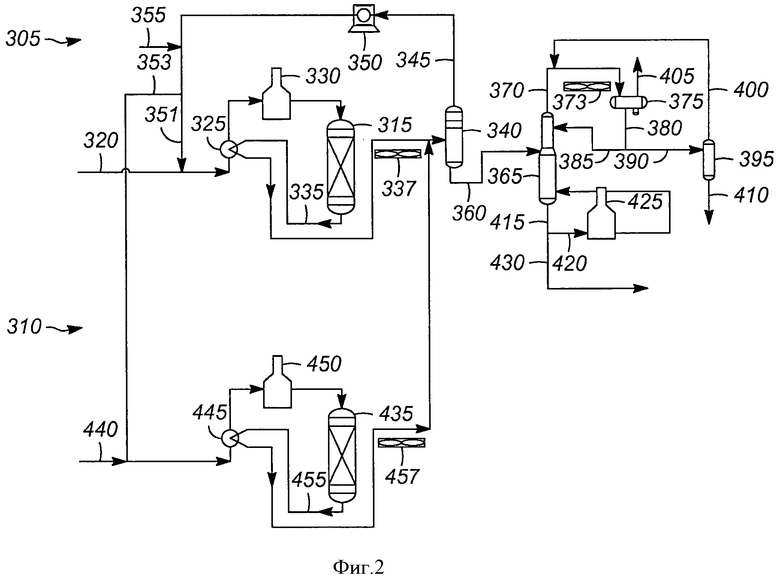

На фиг. 4 показан другой вариант осуществления объединенной технологической установки изомеризации и трансалкилирования.

Подробное описание изобретения

В настоящем изобретении объединена технологическая установка изомеризации ксилола и технологическая установка трансалкилирования. Единственная детолуоловая ректификационная колонна может совместно использоваться двумя установками. В некоторых вариантах осуществления сепаратор и компрессор рециркуляции газа также могут быть общими. Удаление одной из ректификационных колонн, так же, как одного из сепараторов и одного из компрессоров рециркуляции газа в некоторых вариантах осуществления, значительно снижает капитальные затраты на установку.

Разработка новых катализаторов трансалкилирования, которые позволяют реактору трансалкилирования функционировать при более низких давлениях, позволяет на практике совместно использовать оборудование участком изомеризации и участком трансалкилирования.

В одном варианте осуществления, показанном на фиг. 2, зоны реактора изомеризации и трансалкилирования независимы, т.е. в каждой зоне имеется собственный теплообменник для нагревания сырья реактора, нагреватель сырья, реактор и конденсатор продукта. Выходящий поток из каждого участка реактора отправляют на общий сепаратор.

У установки 305 изомеризации имеется реактор изомеризации 315. Сырье 320 предварительно нагревают в теплообменнике 325 и дополнительно нагревают в нагревателе 330 сырья перед подачей его в реактор изомеризации 315. Выходящий поток 335 из реактора изомеризации 315 отправляют в теплообменник 325 и в конденсатор 337.

У установки 310 трансалкилирования имеется реактор 435 трансалкилирования. Сырье 440 предварительно нагревают в теплообменнике 445 и дополнительно нагревают в нагревателе 450 сырья перед подачей его в реактор 435 трансалкилирования. Выходящий поток 455 из реактора 435 трансалкилирования отправляют в теплообменник 445 и в конденсатор 457.

Выходящий поток 335 из реактора изомеризации 315 объединяют с выходящим потоком 455 из реактора 435 трансалкилирования и отправляют в общий сепаратор 340. Головной погон 345 из общего сепаратора 340 отправляют в компрессор 350 рециркуляции газа. Часть 351 головного погона направляют обратно в реактор изомеризации 315, а часть 353 направляют обратно в реактор 435 трансалкилирования. Рециркулирующий поток может быть разделен с использованием клапанов управления потоком. К сжатому головному погону 345 при необходимости добавляют компенсирующий водород 355.

Жидкость 360 из сепаратора 340 отправляют в общую детолуоловую ректификационную колонну 365. Головной погон 370 отправляют на конденсатор 373 и приемник 375 головного погона. Жидкость 380 из сепаратора 375 разделяют на поток 385 флегмы, который отправляют обратно в детолуоловую ректификационную колонну 365, и поток 390 чистого головного погона, который отправляют в отпарную колонну 395. Головной погон 400 из отпарной колонны 495 соединяют с паром 370 из колонны 365 и подают обратно на конденсатор 373 и приемник 375 головного погона. Головные пары 405 удаляют из приемника 375 головного погона для поддержания давления в колонне. Нижний поток 410 из отпарной колонны 395 отправляют в бензольную колонну или на установку извлечения ароматических соединений (не показана). Нижний поток 415 из детолуоловой ректификационной колонны 365 разделяют на поток 420, который отправляют на ребойлер 425 и обратно в детолуоловую ректификационную колонну 365, и поток 430, который отправляют в ксилоловую колонну (не показана).

Этот подход включает в себя максимальное сбережение капитала, потому что устраняет все потенциально избыточное оборудование, т.е. сепаратор, компрессор рециркулирующего газа и детолуоловую ректификационную колонну и связанное с ней оборудование.

Но сбережение капитала включает в себя существенно увеличенный расход энергии. Использование общего сепаратора и ректификационной колонны требует смешивания потока ксилола из реактора изомеризации с потоком ксилола из реактора трансалкилирования в единый поток сырья для ксилоловой колонны. Однако эти потоки содержат существенно различающееся количество компонентов А9+, при этом в потоке изомеризации имеется очень мало А9+, а в потоке трансалкилирования имеется существенное количество А9+. В существующих системах два потока оставляют отдельными и подают их на различные тарелки в различных местах в расположенной ниже по потоку ксилоловой колонне, чтобы сократить отток, требуемый для создания сырья для процесса разделения ксилола и сжигания топлива, на 20-30%.

Задача с энергопотреблением может быть решена путем сохранения отдельных потоков жидкости, так что поток изомеризации с низкими уровнями компонентов А9+ и поток трансалкилирования с более высокими уровнями компонентов А9+ могут быть поданы на соответствующие тарелки в ксилоловой колонне. Для этого была разработана ректификационная колонна из двух частей, которая разделяет нижние потоки из колонны.

Ректификационная колонна из двух частей включает в себя перегородку, которая разделяет участок с тарелками на две независимые части. Перегородка проходит до дна колонны, разделяя стоки. Перегородка является сплошной и состоит из того же материала, что и оболочка ректификационной колонны. Верхняя часть перегородки проходит до места, расположенного выше самой верхней питающей тарелки. Самая верхняя питающая тарелка представляет собой самую верхнюю питающую тарелку для стороны изомеризации, стороны трансалкилирования или любые другие питающие тарелки, которые должны присутствовать. Она должна проходить до уровня половины тарелок над самым верхним загрузочным входным отверстием. В общем, это должны быть, по меньшей мере, четыре тарелки над самой верхней питающей тарелкой, обычно пять тарелок над ней. Выше означает ближе к выходному отверстию для пара из колонны (иди другого оборудования), а ниже означает ближе к выходному отверстию для жидкости.

Потоки жидкости из сепараторов продуктов изомеризации и трансалкилирования подают с противоположных сторон перегородки. Перегородка не обязательно должна разделять колонну на равные части. Одна сторона может быть больше другой в зависимости от конструкции конкретного комплекса и величины потоков жидкости из реактора изомеризации и реактора трансалкилирования.

На фиг. 3 показан один вариант осуществления объединенной установки изомеризации и трансалкилирования с ректификационной колонной из двух частей.

У установки 505 изомеризации имеется реактор изомеризации 515. Сырье 520 предварительно нагревают в теплообменнике 525 и дополнительно нагревают в нагревателе 550 сырья перед подачей его в реактор изомеризации 515. Выходящий поток 535 из реактора изомеризации 515 отправляют на теплообменник 525, конденсатор 537 и сепаратор 540.

Головной погон 545 из сепаратора 540 отправляют на компрессор 550 рециркулирующего газа. Часть 551 направляют обратно в реактор изомеризации 515, а часть 553 направляют обратно в реактор 635 трансалкилирования. Рециркулирующий поток может быть разделен с использованием клапанов управления потоком. При необходимости к сжатому головному погону 545 можно добавить компенсирующий водород 555.

У установки 510 трансалкилирования имеется реактор 635 трансалкилирования. Сырье 640 предварительно нагревают в теплообменнике 645 и дополнительно нагревают в нагревателе 650 сырья перед подачей его в реактор 635 трансалкилирования. Выходящий поток 655 из реактора 635 трансалкилирования отправляют на теплообменник 645, конденсатор 657 и сепаратор 660.

Головной погон 665 из сепаратора 640 отправляют на компрессор 550 рециркулирующего газа.

Ректификационная колонна 565 представляет собой ректификационную колонну из двух частей. Она включает в себя перегородку 567, проходящую от дна колонны, разделяющую участок с тарелками ректификационной колонны на две части. Жидкость 560 из сепаратора 540 отправляют в одну часть, а жидкость 680 из сепаратора 660 отправляют в другую часть. Перегородка проходит выше уровня обоих загрузочных входных отверстий.

Головной погон 570 отправляют на конденсатор 573 и приемник 575 головного погона. Жидкость 580 из приемника 575 головного погона разделяют на поток 585 флегмы, который отправляют обратно в детолуоловую ректификационную колонну 565, и поток 590 чистого головного погона, который отправляют в отпарную колонну 595. Головной погон 600 из отпарной колонны 595 соединяют с паром 570 из приемника 575 головного погона и подают обратно на конденсатор 573 и приемник 575 головного погона. Головные пары 600 удаляют из приемника 575 головного погона для поддержания давления в колонне. Нижний поток 610 из отпарной колонны 595 отправляют в бензольную колонну или на установку извлечения ароматических соединений (не показана).

Так как перегородка 567 проходит до дна ректификационной колонны 565 из двух частей, то жидкие нижний поток со стороны изомеризации и стороны трансалкилирования остаются разделенными. Нижний поток 615А со стороны изомеризации ректификационной колонны 565 из двух частей разделяют на поток 620А, который отправляют в ребойлер 625А и обратно на сторону изомеризации ректификационной колонны 565 из двух частей, и поток 630А, который направляют в ксилоловую колонну 685. Поток 630А является верхним сырьем для ксилоловой колонны 685 из-за низкого содержания А9+.

Нижний поток 615В со стороны трансалкилирования ректификационной колонны 565 из двух частей разделяют на поток 620В, который отправляют в ребойлер 625А и обратно на сторону трансалкилирования ректификационной колонны 565 из двух частей, и поток 630В, который направляют в ксилоловую колонну 685. Поток 630В является нижним сырьем для ксилоловой колонны 685 из-за более высокого содержания А9+.

В другом варианте осуществления в дополнение к ректификационной колонне из двух частей имеется разделенный сепаратор. Эта конструкция устраняет один из сепараторов. Разделенный сепаратор имеет перегородку, проходящую от дна до точки, расположенной возле верхней части сосуда и по существу выше нормального уровня жидкости. Сепаратор не обязательно должен быть разделен на равные части; одна сторона может быть больше другой в зависимости от конструкции комплекса и величины потоков изомеризации и трансалкилирования.

На фиг. 4 показан один вариант осуществления объединенной установки изомеризации и трансалкилирования с разделенным сепаратором и ректификационной колонной из двух частей.

У установки 705 изомеризации имеется реактор изомеризации 715. Сырье 720 предварительно нагревают в теплообменнике 725 и дополнительно нагревают в нагревателе 730 сырья перед подачей его в реактор изомеризации 715. Выходящий поток 735 из реактора изомеризации 715 отправляют в теплообменник 725 и в конденсатор 737.

У установки 710 трансалкилирования имеется реактор 835 трансалкилирования. Сырье 840 предварительно нагревают в теплообменнике 845 и дополнительно нагревают в нагревателе 850 сырья перед подачей его в реактор 835 трансалкилирования. Выходящий поток 855 из реактора 835 трансалкилирования отправляют в теплообменник 845 и в конденсатор 857.

У сепаратора 740 имеется перегородка 741, которая разделяет сепаратор на две части. Выходящий поток 735 из реактора изомеризации 715 отправляют в одну часть сепаратора 740, а выходящий поток 855 из реактора 835 трансалкилирования отправляют в другую часть сепаратора 740. Перегородка 741 проходит выше уровня жидкости в сепараторе и разделяет жидкость с двух сторон.

Головной погон 745 из сепаратора 740 отправляют на компрессор 750 рециркулирующего газа. Часть 751 направляют обратно в реактор изомеризации 715, а часть 753 направляют обратно в реактор 835 трансалкилирования. Рециркулирующий поток может быть разделен с использованием клапанов управления потоком. К сжатому головному погону 745 при необходимости добавляют компенсирующий водород 755.

Ректификационная колонна 765 представляет собой ректификационную колонну из двух частей, разделенную перегородкой 767. Жидкость 760А со стороны изомеризации сепаратора 740 отправляют в одну часть колонны, а жидкость 760В со стороны трансалкилирования сепаратора 740 отправляют в другую часть колонны. Перегородка проходит выше уровня обоих заливочных входных отверстий.

Головной погон 770 отправляют на конденсатор 773 и приемник 775 головного погона. Жидкость 780 из приемника 775 головного погона разделяют на поток 785 флегмы, который отправляют обратно в детолуоловую ректификационную колонну 765, и поток 790 чистого головного погона, который отправляют в отпарную колонну 795. Головной погон 800 из отпарной колонны 795 соединяют с паром 770 из колонны 765 и подают обратно на конденсатор 773 и приемник 775 головного погона. Головные пары 805 удаляют из приемника 775 головного погона для поддержания давления в колонне. Нижний поток 810 из отпарной колонны 795 отправляют в бензольную колонну или на установку извлечения ароматических соединений (не показана).

Так как перегородка 767 проходит до дна ректификационной колонны 765 из двух частей, то жидкие нижний поток со стороны изомеризации и стороны трансалкилирования остаются разделенными. Нижний поток 815А со стороны изомеризации ректификационной колонны 765 из двух частей разделяют на поток 820А, который отправляют в ребойлер 825А и обратно на сторону изомеризации ректификационной колонны 765 из двух частей, и поток 830А, который направляют в ксилоловую колонну 885. Поток 830А является верхним сырьем для ксилоловой колонны 885 из-за низкого содержания А9+.

Нижний поток 815В со стороны трансалкилирования ректификационной колонны 765 из двух частей разделяют на поток 820В, который отправляют в ребойлер 825А и обратно на сторону трансалкилирования ректификационной колонны 765 из двух частей, и поток 830В, который направляют в ксилоловую колонну 885. Поток 830В является нижним сырьем для ксилоловой колонны 885 из-за высокого содержания А9+.

Хотя в вышеприведенном подробном описании был представлен, по меньшей мере, один пример осуществления, следует понимать, что существует огромное число вариаций. Также следует понимать, что пример осуществления или примеры осуществления представляют собой только лишь примеры, и не предполагается, что они каким-либо образом ограничивают сущность, применимость или конфигурацию изобретения. Наоборот, вышеизложенное подробное описание предоставит специалистам в области техники подходящий ориентир для реализации примеров осуществления изобретения. Понятно, что в функционирование и устройство элементов, описанных в примере осуществления, можно внести различные изменения, не отклоняясь от сущности изобретения, изложенной в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ И СИСТЕМЫ ДЛЯ РАЗДЕЛЕНИЯ ПОТОКОВ В ЦЕЛЯХ ПОЛУЧЕНИЯ ПОДАВАЕМОГО ПОТОКА ТРАНСАЛКИЛИРОВАНИЯ В КОМПЛЕКСЕ ПО ПЕРЕРАБОТКЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2014 |

|

RU2688150C2 |

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ДЛЯ МАКСИМАЛЬНОГО ИЗВЛЕЧЕНИЯ ВОДОРОДА | 2020 |

|

RU2772646C1 |

| СОХРАНЕНИЕ ЭНЕРГИИ ПРИ ДИСТИЛЛЯЦИИ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2527961C1 |

| ИНТЕГРИРОВАННЫЙ ПРОЦЕСС ДЛЯ МАКСИМАЛЬНОГО ИЗВЛЕЧЕНИЯ СЖИЖЕННОГО НЕФТЯНОГО ГАЗА | 2020 |

|

RU2782829C1 |

| ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ ДИСТИЛЛЯЦИИ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2507188C1 |

| ГЕКСАН В КАЧЕСТВЕ ПОБОЧНОГО ПРОДУКТА УСТАНОВКИ ИЗОМЕРИЗАЦИИ, ИСПОЛЬЗУЮЩЕЙ КОЛОННУ С РАЗДЕЛИТЕЛЬНОЙ СТЕНКОЙ | 2020 |

|

RU2809322C2 |

| ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ РЕКТИФИКАЦИИ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2527284C1 |

| УСТАНОВКА АТМОСФЕРНОЙ ПЕРЕГОНКИ НЕФТИ С ПОВЫШЕННОЙ ВЫРАБОТКОЙ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА (ВАРИАНТЫ) | 2022 |

|

RU2795763C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ЖИДКИХ НЕФТЯНЫХ ПРОДУКТОВ ИЗ ПОТОКА, ВЫХОДЯЩЕГО ИЗ РЕАКТОРА ГИДРОКОНВЕРСИИ НЕФТИ | 1995 |

|

RU2143459C1 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

Изобретение относится к двум вариантам объединенного способа изомеризации и трансалкилирования ксилола. Один из вариантов включает следующие стадии: осуществляют изомеризацию потока сырья в реакторе изомеризации при условиях изомеризации, чтобы получить продукт изомеризации; осуществляют трансалкилирование потока сырья в реакторе трансалкилирования при условиях трансалкилирования, чтобы получить продукт трансалкилирования; объединяют продукт изомеризации и продукт трансалкилирования; вводят объединенный продукт в единственный сепаратор; разделяют объединенный продукт в сепараторе, чтобы получить нижний поток сепарации; и осуществляют ректификацию нижнего потока сепарации в ректификационной колонне, чтобы получить нижний поток из ректификационной колонны. Также изобретение относится к установке для осуществления способа. Использование настоящего изобретения позволяет снизить капитальные затраты на оборудование. 3 н. и 7 з.п. ф-лы, 4 ил.

1. Объединенный способ изомеризации и трансалкилирования ксилола, включающий следующие стадии:

осуществляют изомеризацию потока сырья в реакторе изомеризации в присутствии катализатора изомеризации при условиях изомеризации, чтобы получить продукт изомеризации;

осуществляют трансалкилирование потока сырья в реакторе трансалкилирования в присутствии катализатора трансалкилирования при условиях трансалкилирования, чтобы получить продукт трансалкилирования;

разделяют продукт изомеризации в сепараторе продукта изомеризации, чтобы получить нижний поток сепарации продукта изомеризации;

разделяют продукт трансалкилирования в сепараторе продукта трансалкилирования, чтобы получить нижний поток сепарации продукта трансалкилирования;

обеспечивают ректификационную колонну из двух частей, имеющую перегородку, разделяющую ректификационную колонну на две части, при этом у ректификационной колонны имеется входное отверстие для продуктов изомеризации со стороны изомеризации перегородки и входное отверстие для продуктов трансалкилирования со стороны трансалкилирования перегородки, причем перегородка проходит от дна колонны до места, расположенного выше самого верхнего входного отверстия;

через входное отверстие для продуктов изомеризации вводят нижний поток сепарации продуктов изомеризации в часть изомеризации ректификационной колонны;

через входное отверстие для продуктов трансалкилирования вводят нижний поток сепарации продуктов трансалкилирования в часть трансалкилирования ректификационной колонны;

осуществляют ректификацию нижнего потока сепарации продуктов изомеризации в части изомеризации ректификационной колонны, чтобы получить нижний поток изомеризации из ректификационной колонны;

осуществляют ректификацию нижнего потока сепарации продуктов трансалкилирования в части трансалкилирования ректификационной колонны, чтобы получить нижний поток трансалкилирования из ректификационной колонны.

2. Способ по п. 1, дополнительно содержащий следующие стадии:

вводят нижний поток из ректификационной колонны изомеризации в ксилоловую ректификационную колонну в первом месте;

вводят нижний поток из ректификационной колонны трансалкилирования в ксилоловую ректификационную колонну во втором месте ниже первого места; и

осуществляют ректификацию нижнего потока из ректификационной колонны изомеризации и нижнего потока из ректификационной колонны трансалкилирования в ксилоловой ректификационной колонне.

3. Способ по п. 1 или 2, дополнительно включающий рециркуляцию потока головного погона из сепаратора продуктов изомеризации в реактор изомеризации или реактор трансалкилирования, или в оба реактора.

4. Способ по п. 1 или 2, дополнительно включающий рециркуляцию потока головного погона из сепаратора продуктов трансалкилирования в реактор изомеризации или реактор трансалкилирования, или в оба реактора.

5. Способ по п. 1 или 2, в котором сепаратор продуктов изомеризации и сепаратор продуктов трансалкилирования образуют единый сепаратор, имеющий перегородку, проходящую от дна сепаратора до места, расположенного выше уровня жидкости в сепараторе.

6. Способ по п. 5, дополнительно включающий рециркуляцию потока головного погона из единого сепаратора в реактор изомеризации или реактор трансалкилирования, или в оба реактора.

7. Объединенная технологическая установка изомеризации и трансалкилирования ксилола, содержащая:

реактор изомеризации;

реактор трансалкилирования;

сепаратор продуктов изомеризации, сообщающийся по потоку с реактором изомеризации;

сепаратор продуктов трансалкилирования, сообщающийся по потоку с реактором трансалкилирования;

ректификационную колонну из двух частей, имеющую перегородку, разделяющую ректификационную колонну на две части, при этом у ректификационной колонны имеется входное отверстие для продуктов изомеризации со стороны изомеризации перегородки и входное отверстие для продуктов трансалкилирования со стороны трансалкилирования перегородки, причем перегородка проходит от дна колонны до места, расположенного выше самого верхнего входного отверстия; входное отверстие для продуктов изомеризации, сообщающееся по потоку с нижним потоком из сепаратора продуктов изомеризации, и входное отверстие для продуктов трансалкилирования, сообщающееся по потоку с нижним потоком из сепаратора продуктов трансалкилирования.

8. Технологическая установка по п. 7, дополнительно содержащая:

ксилоловую ректификационную колонну, имеющую входное отверстие для продуктов изомеризации, сообщающееся по потоку с нижним потоком со стороны изомеризации ректификационной колонны, и входное отверстие для продуктов трансалкилирования, сообщающееся по потоку с нижним потоком со стороны трансалкилирования ректификационной колонны, причем входное отверстие для продуктов изомеризации расположено выше входного отверстия для продуктов трансалкилирования.

9. Технологическая установка по любому из пп. 7 и 8, в которой сепаратор продуктов изомеризации и сепаратор продуктов трансалкилирования образуют единый сепаратор, имеющий вертикальную перегородку, проходящую от дна сепаратора до места, расположенного выше уровня жидкости в сепараторе.

10. Объединенный способ изомеризации и трансалкилирования ксилола, включающий следующие стадии:

осуществляют изомеризацию потока сырья в реакторе изомеризации при условиях изомеризации, чтобы получить продукт изомеризации;

осуществляют трансалкилирование потока сырья в реакторе трансалкилирования при условиях трансалкилирования, чтобы получить продукт трансалкилирования;

объединяют продукт изомеризации и продукт трансалкилирования;

вводят объединенный продукт в единственный сепаратор;

разделяют объединенный продукт в сепараторе, чтобы получить нижний поток сепарации; и

осуществляют ректификацию нижнего потока сепарации в ректификационной колонне, чтобы получить нижний поток из ректификационной колонны.

| US 4783568 A, 08.11.1988 | |||

| US 6512154 B1, 28.01.2003 | |||

| KR 100843436 B1, 03.07.2008 | |||

| СПОСОБ ИЗОМЕРИЗАЦИИ НЕРАВНОВЕСНЫХ ПОТОКОВ СЫРЬЯ, СОДЕРЖАЩИХ КСИЛОЛЫ | 2006 |

|

RU2357946C2 |

Авторы

Даты

2015-11-20—Публикация

2012-10-24—Подача