Настоящая заявка заявляет приоритет заявки на патент США №12/868286, дата подачи 25.08.2010.

Область техники, к которой относится изобретение

Настоящее изобретение относится к усовершенствованному способу экономии энергии при дистилляции (перегонке) углеводородов. В частности, настоящее изобретение относится к энергосбережению в установке для производства изомеров ксилола из ароматических соединений.

Уровень техники

Изомеры ксилола производят в больших объемах из сырой нефти и используют в качестве исходного сырья для множества важных промышленных химических веществ. Наиболее важным из изомеров ксилола является пара-ксилол, основное сырье для получения полиэфира, производство которого продолжает возрастать высокими темпами из-за большой потребности в нем как базовом продукте. Орто-ксилол используют для производства фталиевого ангидрида, который удовлетворяет потребности объемного и относительно насыщенного рынка. Мета-ксилол используют в меньших, но возрастающих объемах для производства таких продуктов, как пластифицирующие добавки, азокрасители и защитные средства для деревянных изделий. В смесях, содержащих ксилол, обычно присутствует этилбензол, который при необходимости извлекают для производства стирола, но обычно его считают менее желательной компонентой ароматических соединений C8.

Среди ароматических углеводородов исключительная коммерческая важность ксилолов конкурирует с бензолом как сырьем для промышленных химических веществ. Ксилолы и бензол производят из нефти посредством риформинга нафты, но объемы этого производства недостаточны для удовлетворения существующей потребности в этих продуктах, и, следовательно, для увеличения производства ксилолов и бензола необходима конверсия других углеводородов. Во многих случаях толуол деалкилируют для получения бензола или избирательно диспропорционируют для производства бензола и ароматических соединений С8, из которых получают определенные изомеры ксилола.

Технологическая схема установки для обработки ароматических соединений приведена Мейером (Meyers) в справочнике: Handbook of Petroleum Refining Processes, 2d. Edition in 1997 by McGraw-Hill и включена в настоящее описание посредством ссылки.

Установки для производства ксилолов из ароматических соединений являются потребителями значительного количества энергии, в особенности, в операциях дистилляции (перегонки), используемых для обработки исходного сырья и разделения продуктов процессов конверсии. Отделение ксилолов от тяжелых ароматических соединений, в частности, предоставляет основную возможность экономии энергии. Энергосбережение при проведении таких процессов может не только уменьшить стоимость обработки, но может также способствовать решению существующих первостепенных проблем, касающихся снижения выбросов углерода.

Сущность изобретения

Основным воплощением настоящего изобретения является способ производства отдельного изомера ксилола из потоков сырья, содержащих ароматические соединения С8 и С9 и более тяжелые ароматические соединения. Способ включает: (а) Процесс дистилляции, включающий использование двух ксилольных колонн, отделяющих ароматические соединения С8 от С9 и более тяжелых ароматических соединений, содержащихся по меньшей мере в одном потоке сырья с более низкой температурой кипения и по меньшей мере в одном потоке сырья, имеющем более высокую температуру кипения. Указанный по меньшей мере один поток сырья с более высокой температурой кипения характеризуется более высоким содержанием ароматических соединений С9 и более тяжелых ароматических соединений по сравнению по меньшей мере с одним потоком сырья, имеющего более низкую температуру кипения; процесс дистилляции включает дистилляцию по меньшей мере одного потока сырья, имеющего более высокую температуру кипения, в первой ксилольной колонне при первом давлении для отделения первого потока ароматических соединений С8 от первого потока ароматических соединений С9 и более тяжелых ароматических соединений, и дистилляцию, по меньшей мере, одного потока сырья, имеющего более высокую температуру кипения, во второй ксилольной колонне при втором давлении для отделения второго потока ароматических соединений С8 от второго потока ароматических соединений С9 и более тяжелых соединений. Величина второго давления выше первого давления, и поток продукта, отводимого с верха второй ксилольной колонны, обменивается теплотой с ребойлером первой ксилольной колонны; (b) Процесс отделения изомера ксилола для извлечения отдельного изомера ксилола из одного или из обоих из первого и второго потоков ароматических соединений С8 путем подачи одного или обоих потоков ароматических соединений С8 и потока десорбента в процессе адсорбции для получения первой смеси, содержащей отдельный изомер ксилола и десорбент, и второй смеси, содержащей рафинат и десорбент; (с) Процесс извлечения десорбента для разделения первой смеси стадии (b) путем дистилляции первой смеси в колонне экстракта при рабочем давлении, составляющем по меньшей мере 300 кПа для получения потока, содержащего отдельный изомер ксилола, и потока десорбента, и возвращения потока десорбента в процесс отделения изомера ксилола. Поток, отводимый с верха первой ксилольной колонны стадии (а), обеспечивает подвод теплоты к ребойлеру колонны экстракта.

Дополнительные цели, воплощения и детали настоящего изобретения могут быть получены и выявлены из нижеследующего подробного описания изобретения.

Краткое описание чертежей

Фиг.1 - схема установки для обработки ароматических соединений, в которой может быть применена концепция энергосбережения.

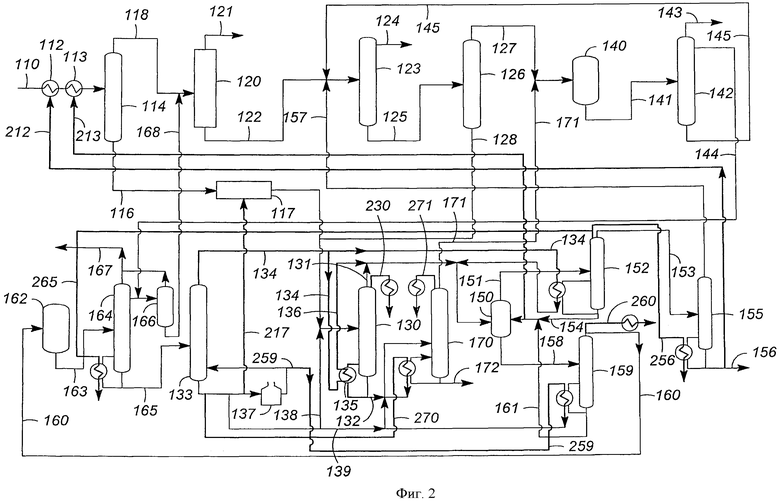

Фиг.2 - схема установки для обработки ароматических соединений, в которой осуществляется энергосбережение.

Фиг.3 - применение энергосбережения при дистилляции, осуществляемой для отделения ароматических соединений С8 от тяжелых ароматических соединений.

Фиг.4 - примеры конкретных аппаратов, используемых в установке для обработки ароматических соединений, в которой экономию энергии может обеспечить непосредственный обмен теплотой.

Фиг.5 - установка для обработки ароматических соединений, в которой некоторые из раскрытых в описании принципов энергосбережения энергии применяются в качестве дополнения или заменены на другие.

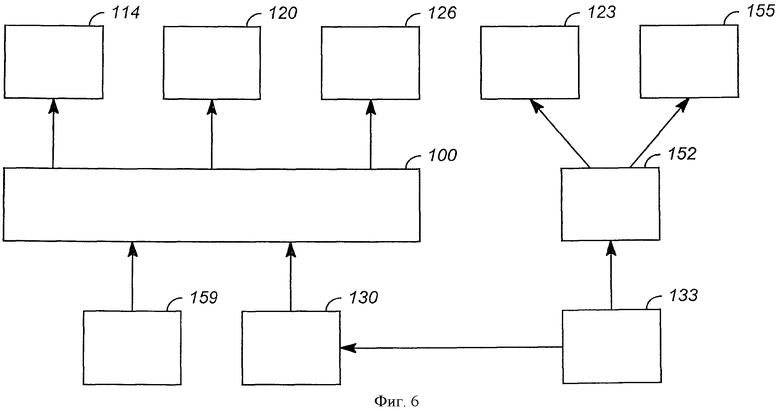

Фиг.6 - генерирование пара с использованием конкретных аппаратов в установке для обработки ароматических соединений.

Подробное описание изобретения

Поток исходного сырья для предложенного способа обычно включает алкилароматические углеводороды общей формулы С6Н(6-n)Rn, где n - целое число в интервале от 0 до 5, и каждый радикал R может представлять собой СН3, С2Н5, С3Н7 или С4Н9 в любой комбинации. Для способа, соответствующего настоящему изобретению, поток сырья, богатый ароматическими соединениями, может быть получен из различных источников, включающих, но не в качестве ограничения, каталитический риформинг, пиролиз нафты, дистиллятов или других углеводородов, проводимый в потоке водяного пара, с выходом легких олефинов и побочных продуктов, богатых тяжелыми ароматическими побочными продуктами (включая продукт в температурном интервале кипения бензиновой фракции, который часто называют «пиробензин»), и каталитический или термический крекинг дистиллятов и тяжелой нефти с получением продуктов в температурном интервале кипения бензиновой фракции. Продукты пиролиза или других процессов крекинга перед их вводом в установку обычно подвергают гидрообработке известными, используемыми в промышленности способами для того чтобы удалить серу, олефины и другие соединения, которые будут оказывать влияние на качество продукта и/или приводить к порче катализаторов или адсорбентов, используемых в этих процессах. Легкий рецикловый газойль каталитического крекинга также может быть выгодным образом подвергнут гидрообработке и/или гидрокрекингу в соответствии с известной технологией с получением продуктов в температурном интервале кипения бензиновой фракции; гидрообработка предпочтительно также включает каталитический риформинг с получением потока сырья, богатого ароматическими соединениями. Если поток сырья представляет собой продукт каталитического риформинга, риформинг-аппарат предпочтительно работает с высокой жесткостью режима для получения высокого выхода ароматических соединений с низкой концентрацией неароматических соединений в продукте.

На фиг.1 представлена упрощенная технологическая схема типичной установки для обработки углеводородов, из известных в уровне техники, предназначенной для производства по меньшей мере одного изомера ксилола. Установка может обрабатывать богатое ароматическими соединениями сырье, полученное, например, при проведении каталитического риформинга. Обычно поток такого сырья очищали для удаления из него олефиновых соединений и легких конечных фракций, например, бутанов и легких углеводородов и предпочтительно пентанов. Однако удаление указанных компонент не является существенным для практического осуществления основных аспектов настоящего изобретения. Поток сырья, содержащего ароматические соединения, содержит бензол, толуол, ароматические соединения С8 и, как правило, высокоароматические соединения и алифатические углеводороды, включая углеводороды нафтенового ряда.

Поток исходного сырья по трубопроводу 10 и через теплообменник 12 направляют в колонну 14 разделения риформата для отделения потока, содержащего С8 и более тяжелые ароматические соединения, отводимого в качестве кубового продукта (кубового остатка) по трубопроводу 16, от толуола и легких углеводородов, отводимых с верха колонны через трубопровод 18. Толуол и легкие углеводороды направляют в аппарат 20 экстрактивной перегонки, в котором происходит отделение, в значительной степени, рафината алифатических соединений, отводимого по трубопроводу 21, от потока ароматических соединений, включающих бензол и толуол, транспортируемого по трубопроводу 22. Поток ароматических соединений, транспортируемых через трубопровод 22, разделяют (вместе с транспортируемым по трубопроводу 45 продуктом трансалкилирования, полученным в стриппинг-колонне, и транспортируемым по трубопроводу 57 продуктом, отбираемым с верха конечной колонны) в бензольной колонне 23 на поток, содержащий бензол, отводимый через трубопровод 24, и поток ароматических соединений, содержащий толуол и тяжелые ароматические углеводороды, который по трубопроводу 25 направляют в толуольную колонну 26. Толуол отбирают с верха этой колонны посредством трубопровода 27, и этот толуол может быть частично или полностью направлен в установку 40 трансалкилирования, как показано на фигуре и обсуждается ниже.

Кубовый остаток из толуольной колонны 26 направляют через трубопровод 28 в ксилольную колонну 30, вместе с кубовым остатком из колонны для разделения риформата, отводимым по трубопроводу 16, после его обработки в аппарате 17 для очистки отбеливающими глинами, и рециклом ароматических соединений С8, транспортируемым по трубопроводу 65. Колонна фракционирования 30 отделяет концентрированные ароматические соединения С8, отводимые с верха колонны через трубопровод 31, от потока высококипящих фракций, содержащих С9, С10 и более тяжелые ароматические соединения, отводимых в качестве кубового остатка и направляемых в трубопровод 32. Поток, содержащий указанный кубовый остаток, через трубопровод 32 поступает в колонну 70 тяжелых фракций ароматических соединений. В указанной колонне для тяжелых ароматических соединений получают продукт, содержащий углеводороды С9 и по меньшей мере некоторые ароматические соединения С10, отводимые с верха колонны через трубопровод 71, а соединения с более высокой температурой кипения, главным образом С11 и высшие алкилароматические соединения, отводят из колонны в качестве кубового остатка через трубопровод 72.

Ароматические соединения С9+, отведенные из колонны для тяжелых углеводородов посредством трубопровода 71, объединяются с толуолом, содержащимся в потоке, отводимом с верха толуольной колонны по трубопроводу 27, и смешанный поток в качестве исходного материала поступает в реактор 40 трансалкилирования, в котором находится катализатор трансалкилирования, известный из уровня техники. Реактор трансалкилирования служит для производства продукта трансалкилирования, содержащего ароматические соединения в диапазоне от бензола до С11+, из которых ксилол является целевым продуктом. Продукт трансалкилирования, проходящий по трубопроводу 41, освобождают от легких фракций в стриппинг-колонне 42 для удаления газов, которые отбирают посредством трубопровода 43, и углеводородов С6 и более легких углеводородов, которые возвращают посредством трубопровода 44 на проведение экстрактивной дистилляции в колонну 20, в которой осуществляются извлечение легких ароматических соединений и очистка бензола. Кубовый остаток стриппинг-колонны через трубопровод 45 направляют в бензольную колонну 23 для извлечения продукта, содержащего бензол, и непревращенного толуола.

Ароматические соединения С8, полученные в дистилляционной колонне 30 и отводимые с верха колонны, содержат пара-ксилол, мета-ксилол, орто-ксилол и этил бензол, и через трубопровод 31 эти соединения направляются в аппарат 50 отделения пара-ксилола. Процесс отделения пара-ксилола предпочтительно осуществляется посредством процесса адсорбции, используя десорбент, с получением смеси пара-ксилола и десорбента, отводимой через трубопровод 51, в колонну 52 экстракта, в которой происходит отделение пара-ксилола, отводимого по трубопроводу 53, от десорбента, возвращаемого посредством трубопровода 54 в аппарат 50 отделения пара-ксилола. Пара-ксилол очищают в конечной колонне 55, из которой выходит полученный продукт, содержащий пара-ксилол, транспортируемый через трубопровод 56, и легкое вещество, которое возвращают в бензольную колонну 23 по трубопроводу 57. Неравновесная смесь рафината, содержащего ароматические соединения С8, и десорбента из аппарата 50 отделения пара-ксилола через трубопровод 58 направляют в колонну 59 рафината, в которой осуществляется отделение рафината для изомеризации, транспортируемого по трубопроводу 60, от возвратного десорбента, возвращаемого по трубопроводу 61.

Рафинат, содержащий неравновесную смесь изомеров ксилола и этилбензол, по трубопроводу 60 направляют в реактор 62 изомеризации. Рафинат изомеризуется в реакторе 62, который содержит катализатор изомеризации, обеспечивающий получение продукта с концентрацией изомеров ароматических соединений С8, приближающейся к равновесной концентрации. Продукт направляют через трубопровод 63 в гептаноотгонную колонну 64, в которой извлекают углеводороды С7 и более легкие углеводороды, при этом кубовый остаток направляется по трубопроводу 65 в ксилольную колонну 30 для отделения углеводородов С9 и более тяжелых веществ от изомеризованных ароматических соединений С8. Жидкий продукт, отводимый с верха гептаноотгонной колонны 64, направляют в стриппинг-колонну 66, в которой происходит отделение легких веществ, отводимых с верха колонны в трубопровод 67, от углеводородов С6 и С7, которые через трубопровод 68 направляют в аппарат 20 экстрактивной дистилляции для извлечения объемов бензола и толуола.

В уровне техники известно много возможных вариантов этой схемы, которые могут быть приняты во внимание специалистом. Например, весь риформат С6-С8 или только его часть, содержащая бензол, может быть подвергнута экстракции. Пара-ксилол может быть извлечен из смеси, содержащей ароматические соединения С8, путем кристаллизации, а не адсорбции. Мета-ксилол, а также пара-ксилол могут быть извлечены из смеси, содержащей ароматические соединения С8, с помощью адсорбции, а орто-ксилол может быть извлечен путем фракционирования. В качестве альтернативы, поток углеводородов С9 и более тяжелых углеводородов или поток тяжелых ароматических соединений обрабатывают, используя экстракцию растворителем или перегонку с растворителем с помощью полярного растворителя или отгонку с водяным паром или другой средой для отделения в высоко конденсированных ароматических соединений в качестве потока остаточного продукта от рецикла С9+, направляемого на трансалкилирование. В некоторых случаях весь поток тяжелых ароматических соединений может быть обработан непосредственно в установке трансалкилирования. Настоящее изобретение может быть полезным в этих и других вариантах обработки ароматических соединений, аспекты которых раскрыты в патентном документе US 6740788, включенном в настоящее описание посредством ссылки.

Отделение ароматических соединений С8 от тяжелых ароматических соединений в колонне 30 для фракционирования относится к ситуации, в которой процесс дистилляции согласно изобретению в целом является эффективным. Процесс дистилляции согласно настоящему изобретению представлен двумя или большим количеством ксилольных колонн, в каждой из которых осуществляется по существу одинаковое разделение ароматических соединений С8 и С9+, содержащихся в двух или более внутренних или внешних сырьевых потоках, направляемых в установку для обработки ароматических соединений, названных здесь первым сырьевым потоком и вторым сырьевым потоком соответственно. Предпочтительно эти два потока представляют собой первый сырьевой поток, который имеет более высокую температуру кипения, и второй сырьевой поток, имеющий более низкую температуру кипения, при этом первый сырьевой поток с более высокой температурой кипения характеризуется более высоким содержанием углеводородов С9+, чем второй сырьевой поток. Изобретение включает дистилляцию первого сырьевого потока по меньшей мере в одной первой колонне фракционирования при низком давлении для отделения первого потока ароматических соединений С8 от первого потока ароматических соединений С9 и более тяжелых ароматических соединений, дистилляцию второго сырьевого потока во второй колонне фракционирования при повышенном давлении для отделения второго потока ароматических соединений С8 от второго потока ароматических соединений С9 и более тяжелых ароматических соединений, и циркуляцию потока верхнего продукта, выходящего из второй колонны, для подвода теплоты к ребойлеру первой колонны. Величина низкого давления обычно находится в интервале от 100 до 800 кПа, а повышенное давление выбирают для обеспечения передачи теплоты от второй колонны к первой колонне, и, как правило, величина этого давления по меньшей мере на 400 кПа превышает указанное низкое давление. Изложенная концепция разных давлений в одинаковых колоннах является в особенности ценной в том случае, когда тяжелые углеводородные компоненты, присутствующие в сырьевом потоке с более высокой температурой кипения, подвергают разложению при температурах в ребойлере, необходимых для разделения легких и тяжелых компонент.

Во второй колонне фракционирования обрабатывают второй сырьевой поток, имеющий более низкую концентрацию подверженных разложению тяжелых веществ по сравнению с сырьем, подаваемым в первую колонну, а давление при этом может быть более высоким для того, чтобы можно было сэкономить энергию за счет теплообмена между первой и второй колоннами без потери выхода продукта или риска загрязнения оборудовании. Это сырье предпочтительно содержит большую часть или все ароматические соединения С8, отводимые из реактора изомеризации, после прохождения которого осуществляется дегептанизация, но может также содержать потоки других ароматических соединений С8 с низкими концентрациями тяжелых ароматических соединений. Поток, направляемый во вторую колонну, обычно содержит менее 10 мас.% ароматических соединений С9+, чаще содержит менее 5 мас.% ароматических соединений С9+ и часто - менее 2 мас.% ароматических соединений С9+. По существу способ включает функционирование второй колонны при давлении, которое создает возможность получения в этой колонне верхнего потока, обеспечивающего подвод теплоты к ребойлеру первой колонны и предпочтительно к ребойлеру по меньшей мере одной другой колонны и/или парогенератору в соответствующей технологической установке.

В другом воплощении способ включает функционирование второй фракционирующей колонны при давлении, которое создает возможность получения в этой колонне верхнего потока, обеспечивающего теплоту для генерирования пара, используемого в объединенной технологической установке. Кроме того, аппарат для фракционирования ароматических соединений С8 может включать три или большее число колонн, содержащих дополнительный теплообменник между отборами с верха колонн и ребойлерами, аналогичными указанным в вышеприведенном описании.

На фиг.2 представлена энергоэкономичная установка для обработки ароматических соединений, в которой использован ряд идей настоящего изобретения.

Для легкости отсылки на фиг.1 и фиг.2 используется сходная нумерация позиций. Поток исходного сырья по трубопроводу ПО и затем через теплообменники 112 и 113, которые повышают температуру сырьевого потока, направляют в колонну 114 разделения риформата. Теплообменники снабжаются через трубопроводы 212 и 213 теплоносителями соответственно в виде конечного продукта, содержащего пара-ксилол, и десорбента, извлеченного в процессе его отделения от пара-ксилола, описанном в этом разделе описания ниже.

Как и в соответствии с фиг.1, С8 и более тяжелые ароматические соединения отводят в качестве потока кубового остатка по трубопроводу 116, в то же время толуол и более легкие углеводороды, отводимые с верха колонны через трубопровод 118, направляют в аппарат 120 процесса экстрактивной дистилляции, который отделяет в значительной степени рафинат алифатических соединений, отводимый через трубопровод 121, от потока ароматических соединений, включающих бензол и толуол, транспортируемого по трубопроводу 122. Поток ароматических соединений, транспортируемый через трубопровод 122, разделяют (вместе с продуктом трансалкилирования, полученным в стриппинг-колонне, транспортируемым по трубопроводу 145, и продуктом, отбираемым с верха конечной пара-ксилоловой колонны через трубопровод 157) в бензольной колонне 123 на поток, содержащий бензол, отводимый по трубопроводу 124, и поток ароматических соединений, содержащий толуол и более тяжелые ароматические углеводороды, который через трубопровод 125 направляют в толуольную колонну 126. Толуол отбирают с верха этой колонны посредством трубопровода 127, и он может быть частично или полностью направлен в реактор 140 трансалкилирования, показанный и рассмотренный ниже.

Кубовый остаток из толуольной колонны 126 направляют через трубопровод 128 в первую ксилольную колонну 130 низкого давления, вместе с кубовым остатком из колонны разделения риформата, отводимым по трубопроводу 116 и обработанным затем в аппарате 117 для очистки отбеливающими глинами, и продувочным потоком тяжелых ароматических соединений, транспортируемым по трубопроводу 138. Сырьевой поток, поступающий в эту колонну, характеризуется как поток сырья, имеющй более высокую температуру кипения, поскольку обычно он содержит более 5 мас.% ароматических соединения С9+, и в большинстве случав более 10 мас.% С9+. Другие потоки ароматических соединений, включающих углеводороды С8 и имеющих значительные содержания С9 и более тяжелых ароматических соединений, включая потоки, полученные из источников, находящихся вне установки, также могут быть добавлены в этот поток сырья, имеющего более высокую температуру кипения. В эти потоки может быть также включена часть кубового остатка, полученного в гептаноотгонной колонне и отведенного по трубопроводу 165, в зависимости от общих энергетических балансов установки. В ксилольной колонне низкого давления происходит отделение первого потока концентрированных ароматических соединений С8, отводимого в качестве потока верхнего продукта через трубопровод 131, от первого потока ароматических соединений С9 и более тяжелых соединений, имеющих более высокую температуру кипения. Указанный первый поток содержит ароматические соединения С9, С10 и более тяжелые соединений и в качестве потока кубового остатка отводится от колонны через трубопровод 132.

Одновременно поток изомеризованных ароматических соединений, содержащих С8, по трубопроводу 165 направляют во вторую ксилольную колонну 133 высокого давления. Этот поток может быть охарактеризован как сырьевой поток с более низкой температурой кипения компонент, который содержит более низкие концентрации подверженных разложению тяжелых веществ, по сравнению с потоком сырья, поступающим в колонну 130, поэтому в целях экономии энергии давление в колонне может быть повышено. В сырьевом потоке, поступающем в эту колонну, могут также содержаться другие потоки, включающие ароматические соединения С8, имеющие также низкие содержания ароматических соединений С9 и более тяжелых соединений, включая потоки, полученные из других источников, находящихся вне установки. Во второй ксилольной колонне осуществляется отделение второго потока, содержащего ароматические соединения С8, отводимого с верха колонны по трубопроводу 134, от второго потока С9 и более тяжелых ароматических соединений, отводимых через трубопровод 132. По меньшей мере, часть паров, отводимых с верха ксилольной колонны высокого давления и транспортируемых через трубопровод 134, предпочтительно используют для испарения (кипячения) в ребойлере 135 ксилольной колонны 130 низкого давления, и после испарения сконденсированную из паров жидкость отводят по трубопроводу 136 в аппарат 150 для отделения изомера ксилола, а также направляют эту жидкость в качестве флегмы (не показано) в колонну 133. Кроме того, указанные отводимые с верха колонны и проходящие через трубопровод 134 пары могут быть использованы для подвода теплоты к ребойлеру колонны 152 экстракта или для других таких целей, которые поясняются ниже или будут очевидны для специалиста.

Поток кубового остатка, содержащего С9+, направляемый в ребойлер 137, может обеспечить тепловую энергию с использованием одного или двух потоков, а именно, ответвленного перед ребойлером и проходящего по трубопроводу 270, и нагретого в ребойлере и отведенного из него потока, проходящего через трубопровод 259 для испарения в одной или двух колоннах, а именно, колонне 170 тяжелых ароматических соединений и колонне 159 рафината, соответственно. Указанный кубовый остаток после теплообменника может быть направлен в колонну 170 тяжелых ароматических соединений. Другие подобные цели передачи теплоты будут очевидны для специалиста. Весь поток кубового остатка, протекающий через трубопровод 138, обычно пропускают через колонну 130, или он может быть транспортирован по трубопроводу 139 и после объединения непосредственно с потоком, протекающим по трубопроводу 132, направлен в колонну 170 тяжелых фракций углеводородов. В указанной колонне для тяжелых фракций получают поток верхнего продукта, отводимый через трубопровод 171, содержащий С9 и по меньшей мере некоторые из ароматических соединений С10, при этом соединения, имеющие более высокую температуру кипения, главным образом, С11 и алкилароматические соединения с большей молекулярной массой, отводятся в качестве кубового остатка через трубопровод 172. Испарение в колонне 170 может быть осуществлено с помощью кубового остатка ксилольной колонны, транспортируемого по трубопроводу 270, как было отмечено выше. Пары, отводимые с верха колонн 130 и 170 и проходящие через трубопроводы 230 и 271, также могут генерировать водяной пар, как это показано на фигуре, при этом сконденсированная жидкая фаза используется или как флегма для каждой из колонн или в качестве общего верхнего потока 131 или 171, соответственно.

Ароматические соединения С9+ из колонны тяжелых фракций, проходящие через трубопровод 171, объединяются с толуол-содержащим потоком, отводимым с верха толуольной колонны и проходящим через трубопровод 127, в качестве сырья для реактора 140 трансалкилирования для производства продукта трансалкилирования, содержащего ксилолы. Продукт трансалкилирования, транспортируемый по трубопроводу 141, отпаривают в отпарной колонне (стриппинг-колонне) 142 для извлечения газов, отводимых через трубопровод 143, и жидких фракций С7 и более легких жидких фракций, которые возвращают по трубопроводу 144 в колонну 120 экстрактивной дистилляции для извлечения легких ароматических соединений, после чего осуществляется стабилизация в стриппинг-колонне 166 изомерата. Кубовый остаток, полученный в указанной стриппинг-колонне, направляют через трубопровод 145 в бензольную колонну 123 для извлечения продукта, содержащего бензол и непревращенный толуол.

Первый и второй потоки ароматических соединений С8, полученные в ксилольных колоннах 130 и 133, содержащие пара-ксиол, мета-ксилол, орто-ксилол и этиленбензол, проходят через трубопровод 131 и 136 в аппарат 150 отделения изомера ксилола. Настоящее описание может относиться к извлечению одного или большего числа изомеров, отличных от пара-ксилола. Однако для легкости понимания настоящее описание приведено для случая извлечения пара-ксилол. Разделение изомеров ксилола осуществляют посредством процесса адсорбции для улавливания желаемого изомера, который затем извлекают с использованием десорбента. Адсорбент может быть использован в виде неподвижного слоя, который поочередно контактирует с сырьевым потоком и десорбентом, или в виде ряда слоев, вместе с подходящими трубопроводами и клапанами, чтобы обеспечить непрерывное прохождение сырьевого потока через один или большее число слоев адсорбента, в то время как поток десорбента проходит через другие слои адсорбента. При работе с подвижным слоем адсорбента в режиме противотока может быть достигнут стационарный профиль концентрации компонент смеси сырья, при этом непрерывный рабочий процесс происходит с вводом сырьевого потока в определенных точках доступа и одновременном извлечении и отводе рафината. В моделированном процессе разделения с подвижным слоем постепенное перемещение текучих сред, вводимых в множестве точек доступа, распределенных вдоль камеры с адсорбентом, воспроизводит перемещение адсорбента, содержащегося в одной или большем количестве камер. Принципы работы и последовательность проведения стадий в моделированной проточной системе с подвижным слоем описаны в патентных документах US 2985589, US 3310486 и US 4385993, которые включены полностью в настоящее описание посредством ссылок.

Процесс адсорбции обеспечивает получение первой смеси пара-ксилола и десорбента, транспортируемой по трубопроводу 151 в колонну 152 экстракта, в которой осуществляется отделение пара-ксилола, отводимого посредством трубопровода 153, от десорбента, возвращаемого по трубопроводу 154. Колонна 152 экстракта предпочтительно работает при повышенном давлении, составляющем по меньшей мере 300 кПа, и более предпочтительно 500 кПа или даже выше, при этом отводимые с верха колонны потоки, транспортируемые по трубопроводам 256 и 265, имеют достаточную температуру для осуществления процесса испарения в конечной колонне 155 или в гептаноотгонной колонне 164 соответственно. В результате подвода теплоты для испарения с помощью трубопроводов 256 и 265, экстракт, содержащийся в потоках, транспортируемых по этим трубопроводам, конденсируется и стекает обратно в колонну 152 (не показано) и/или направляется в виде общего потока по трубопроводу 153 в конечную колонну 155. Пара-ксилол очищают в конечной колонне 155, из которой выходит продукт, содержащий пара-ксилол и направляемый по трубопроводу 156, и легкий углеводород, который возвращают в бензольную колонну 123 через трубопровод 157.

Вторую смесь рафината, в виде неравновесной смеси ароматических соединений С8, и десорбента из аппарата 150 для разделения через трубопровод 158 направляют в колонну 159 рафината, в которой рафинат отделяется от десорбента, возвращаемого по трубопроводу 161, и затем по трубопроводу 160 направляют на изомеризацию. Колонна рафината может функционировать при более высоком давлении для генерирования водяного пара при отводе рафината через трубопровод 260 или для теплообмена в других зонах установки. Сконденсированные жидкие фракции после проведения такого теплообмена используют в качестве флегмы в колонне для рафината или в качестве общего потока, отведенного с верха колонны посредством трубопровода 160. Извлеченный десорбент, транспортируемый по трубопроводам 154 и 161, и кубовый остаток конечной колонны может нагревать входящий сырьевой поток, подводимый в установку по трубопроводу ПО, с использованием подключенных к указанным трубопроводам трубопроводов 213 и 212, соответственно.

Рафинат, содержащий неравновесную смесь изомеров ксилола и этилбензол, через трубопровод 160 направляют в реактор 162 изомеризации. В реакторе 162 изомеризации рафинат изомеризуется с получением продукта, приближающегося к равновесным концентрациям изомеров ароматических соединений С8. Продукт направляется через трубопровод 163 в гептаноотгонную колонну 164, в которой извлекают углеводороды С7 и более легкие углеводороды и предпочтительно осуществляют испарение, используя верхний поток, проходящий через трубопровод 265 из колонны 152 экстракта. Кубовый остаток из гептаноотгонной колонны по трубопроводу 165 транспортируется в ксилольную колонну 133 для отделения С9 и более тяжелых углеводородов от изомеризованных ароматических соединений С8. Отводимый с верха гептаноотгонной колонны 164 поток жидкой фракции направляют в стриппинг-колонну 166, в которой происходит отделение легких углеводородов верхнего потока, проходящих через трубопровод 167, от углеводородов С6 и С7, которые через трубопровод 168 направляют в аппарат 120 экстрактивной дистилляции для извлечения и очистки объемов бензола и толуола. Величины давления в гептаноотгонной колонне 164 и стриппинг-колонне 166 выбирают для теплообмена или генерирования водяного пара аналогичным образом, как и в ксилольных колоннах, в соответствии с изложенным в других абзацах настоящего описания.

Фиг.3 более подробно иллюстрирует обмен теплотой в соответствии с настоящим изобретением между идентичными ксилольными дистилляционными колоннами 130 и 133. Сырье, подаваемое в кислольную колонну 130 низкого давления, представляет собой кубовый остаток, подаваемый через трубопровод 128 из толуольной колонны, обработанный глиной кубовый остаток из колонны разделения риформата, транспортируемый по трубопроводу 116, и продувочные ароматические соединения С8, транспортируемые по трубопроводу 138, и может включать другие потоки, содержащие ароматические соединения С8, которые являются неподходящими для обработки в ксилольной колонне высокого давления, а также часть дегептанизированного потока 165, если его целесообразно для энергетических балансов. Объединенные сырьевые потоки тяжелого риформата и кубового остатка из толуольной колонны могут содержать тяжелые ароматические соединения, которые подвержены разложению при высоких температурах, и рабочий процесс при давлении менее 800 кПа позволяет поддерживать температуры в нижней части колонны и ребойлере, которые исключают такое разложение. В ксилольной колонне низкого давления происходит отделение концентрированных ароматических соединений С8, отводимых в качестве верхнего потока и транспортируемых через трубопровод 131, от потока с высокой температурой кипения, содержащего углеводороды С9, С10 и более тяжелые ароматические соединения, отводимые в качестве кубового остатка и транспортируемые через трубопровод 132. Верхний поток, отводимый из колонны 130 через трубопровод 230 (см. фиг.2), может быть использован по меньшей мере частично для генерирования водяного пара или испарения (кипячения) в других колоннах, как было отмечено выше, и в результате конденсируется с получением флегмы, направляемой в колонну, а также общего верхнего потока, направляемого по трубопроводу 131 на отделение ксилола.

Одновременно поток изомеризованных ароматических соединений С8 через трубопровод 165 направляют в ксилольную колонну 133 высокого давления; этот поток имеет более низкую концентрацию тяжелых углеводородов, подверженных разложению, чем сырье, поступающее в колонну 130; в соответствии с настоящим изобретением, как было отмечено выше, давление в этой колонне превышает давление в ксилольной колонне низкого давления для того, чтобы можно было сэкономить энергию за счет более высоких температур, которые могут быть использованы для обмена теплотой на полезных энергетических уровнях. В этой связи температура паров, отводимых с верха ксилольной колонны 133 высокого давления, является достаточной для получения полезной энергии для других целей в установке для обработки ароматических соединений. Как указано выше, температура отводимых с верха паров является достаточной для испарения, осуществляемого в ребойлере 135 ксилольной колонны 130 низкого давления, а также для испарения в колонне 152 экстракта, при этом сконденсированный поток возвращают в качестве флегмы в колонну 133 (не показано), и весь поток через трубопровод 136 направляют на разделение ксилолов. Небольшой поток общего кубового остатка по трубопроводу 138 предпочтительно направляют в колонну 130 низкого давления для извлечения остальных ароматических соединений С8.

В качестве альтернативы или дополнительно, температура паров, отводимых с верха ксилольной колонны 133 высокого давления, является достаточной для генерирования водяного пара, используемого для целей нагревания или для испарения в колоннах других перерабатывающих установок. Такой водяной пар генерируется обычно с давлением, превышающим 300 кПа, предпочтительно по меньшей мере 500 кПа и наиболее предпочтительно 1000 кПа или выше. Отводимые с верха пары могут непосредственно обмениваться теплотой с водяным контуром, который питает нагревательный паровой барабан. Наиболее часто питательную воду нагревают в теплообменниках, отделенных от парового барабана. Множество водяных контуров, обслуживающих различные теплообменники, включены параллельно друг другу и питают один паровой барабан для получения водяного пара желаемого давления, для которого необходим лишь один комплект контрольно-измерительной аппаратуры. Такие системы генерирования пара хорошо известны, и могут быть добавлены подробности с учетом изложенного в патентном документе US 7730854, полностью включенном в настоящее описание посредством ссылки.

Энергосбережение в соответствии с настоящим изобретением, обычно предполагающее максимальное сближение температур рабочих текучих сред, улучшается за счет использования теплообменников, имеющих увеличенную поверхность для пузырькового режима кипения. Увеличенная поверхность для кипения может быть создана различными путями, описанными, например, в патентных документах US 3384154, US 3821018, US 4064914, US 4060125, US 3906604, US 4216826, US 3454081, US 4769511 и US 5091075, которые включены полностью в настоящее описание посредством ссылки. Так, система труб, обеспечивающая высокую интенсивность теплового потока, является, в частности, подходящей для обмена теплотой между потоком продукта, отводимым с верха второй ксилольной колонны высокого давления, и ребойлером первой ксилольной колонны низкого давления, или для генерации водяного пара с использованием потока, отводимого с верха ксилоловой колонны.

Обычно увеличенные поверхности для пузырькового кипения предусмотрены в трубах кожухотрубных теплообменников. Трубы с увеличенной поверхностью изготавливают различными способами, которые хорошо известны специалистам в данной области техники. Например, такие трубы могут содержать кольцевые или спиральные щелевые каналы, проходящие вдоль поверхности трубы, полученные путем механической обработки трубы. В качестве альтернативы, на поверхности могут быть выполнены ребра. Кроме того, трубы могут быть выполнены с рифленой поверхностью для формирования выступов и канавок, с пористым слоем и тому подобным.

Обычно более эффективные трубы с увеличенной поверхностью имеют пористый слой на той стороне трубы, где происходит кипение. Пористый слой может быть получен рядом различным способов, хорошо известных специалистам в данной области техники. Наиболее эффективные из этих пористых поверхностей имеют то, что называют проходными пустотами, которые захватывают пары в эти пустоты слоя через ограниченные отверстия в полостях. Согласно одному такому способу, описанному в US 4064914, пористый слой кипения прикрепляют к одной стороне теплопроводной стенки. Существенной особенностью слоя пористой поверхности являются взаимосвязанные поры капиллярного размера, некоторые из которых сообщаются с внешней поверхностью. Жидкость, подлежащая кипению, поступает в подповерхностные полости через внешние поры и подповерхностные взаимосвязанные поры, и она нагревается металлом, из которого выполнены стенки указанных полостей. По меньшей мере, часть жидкости испаряется внутри полости с образованием и ростом пузырьков пара на стенках полостей. Некоторая их часть с течением времени выходит из полости через внешние поры, поднимается через пленку жидкости, находящуюся над пористым слоем, и выходит в объем газа над жидкой пленкой. В полость из взаимосвязанных пор поступает дополнительная жидкость, и указанная последовательность протекания процесса кипения непрерывно повторяется. Такая труба с увеличенной поверхностью, содержащей пористый слой кипения, имеется на рынке под торговым наименованием High Flux Tubing и изготавливается компанией UOP, Des Plaines, IL.

Фиг.4 иллюстрирует примеры использования конкретных аппаратов в установке для обработки ароматических углеводородов, в которой непосредственный обмен теплотой потока, отводимого с верха одной или большего количества колонн с более высокой температурой, с ребойлерам одной или большего количества колонн с меньшей температурой может обеспечить возможность энергосбережения. На этой фигуре используются цифровые обозначения из фиг.2. Верхний поток, отводимый из ксилольной колонны 133 высокого давления посредством трубопровода 134, имеет температуру, достаточную для обеспечения испарения в колонне 152 экстракта, осуществляемого с помощью ребойлера 235, при этом верхний поток ксилольной колонны конденсируется и транспортируется по трубопроводу 236 для возврата в колонну 133 в качестве флегмы или общего верхнего потока. Колонна экстракта может находиться под таким давлением, при котором поток, отводимый с верха колонны по трубопроводу 256, имеет достаточную температуру для испарения, осуществляемого с помощью ребойлера 257 в конечной колонне 155, которая предпочтительно работает под разрежением. В указанном ребойлере поток, отведенный с верха колонны экстракта, конденсируется и транспортируется по трубопроводу 258. Как и прежде, полученный продукт - пара-ксилол отводится через трубопровод 156.

На фиг.5 обобщен ряд возможностей, которые не являются исчерпывающими или единственными, осуществления непосредственного теплообмена, относящихся к фиг.2. Ксилольная колонна 133 высокого давления может обеспечить теплоту для кипячения в одной или более из ксилольной колонны низкого давления, колонны 152 экстракта и колонны 159 рафината. Ксилольная колонна 130 низкого давления может обеспечить теплоту для испарения в колонне 120 экстрактивной дистилляции. Находящаяся под давлением колонна 152 экстракта может обеспечить теплоту для кипячения в одной или более из бензольной колонны 123 и конечной колонны 155. Работающая под давлением колонна 159 рафината может обеспечить теплоту для испарения в одной или более из колонны 114 разделения рафината, толуольной колонны 126 и гептаноотгонной колонны 164.

На фиг.6 обобщены неисчерпывающие примеры возможностей косвенного теплообмена, осуществляемого посредством генерирования водяного пара промежуточного давления. Верхний поток 230 (фиг.2) из ксилольной колонны 130 низкого давления и верхний поток 260 (фиг.2) из работающей под давлением колонны 159 рафината могут генерировать в коллекторной камере 100 водяной пар промежуточного давления при давлении в интервале от 0,6 до 2 МПа, предпочтительно от 0,7 до 1,5 МПа, который может быть использован для испарения в одной или более из колонны 114 разделения риформата, колонны 120 экстрактивной дистилляции и толуольной колонны 126, при этом появляется дополнительная потенциальная возможность направления водяного пара в другие установки. Указанные генерирование и использование водяного пара могут рассматриваться как дополнение или замена составляющих энергосбережения, иллюстрируемых на фиг.5. Например, ксилольная колонна 133 высокого давления может обеспечить теплоту для испарения в ксилольной колонне 130 низкого давления и колонне 152 экстракта, которая, в свою очередь, обеспечивает испарение в бензольной колонне 123 и конечной колонне 155.

Пример

Была проведена оценка комбинации генерирования водяного пара и непосредственного теплообмена, представленной на фиг.6, с точки зрения окупаемости капиталовложений. Базовым примером является оборудование, иллюстрируемое на фиг.1, а в качестве примера воплощения изобретения выбран пример, соответствующий фиг.6, применительно к технологической схеме, представленной на фиг.3. Важнейшими параметрами, имеющими отношение к производству пара-ксилола, являются следующие:

Изобретение относится к способу производства отдельного изомера ксилола из исходных сырьевых потоков, содержащих ароматические соединения С8, ароматические соединения С9 и более тяжелые ароматические соединения. Способ включает: (а) процесс дистилляции, включающий использование двух ксилольных колонн, отделяющих ароматические соединения С8 от ароматических соединений С9 и более тяжелых ароматических соединений, содержащихся по меньшей мере в одном потоке сырья с более низкой температурой кипения и по меньшей мере в одном потоке сырья с более высокой температурой кипения, при этом указанный по меньшей мере один поток сырья с более высокой температурой кипения имеет более высокое содержание ароматических соединений С9 и более тяжелых ароматических соединений, по сравнению по меньшей мере с одним потоком сырья, имеющим более низкую температуру кипения; процесс дистилляции включает дистилляцию по меньшей мере одного потока исходного сырья, имеющего более высокую температуру кипения, в первой ксилольной колонне при первом давлении для отделения первого потока ароматических соединений С8 от первого потока ароматических соединений С9 и более тяжелых соединений, и дистилляцию, по меньшей мере, одного потока исходного сырья, имеющего более низкую температуру кипения, во второй ксилольной колонне при втором давлении для отделения второго потока ароматических соединений С 8 от второго потока ароматических соединений С9 и более тяжелых соединений, причем величина второго давления выше первого давления, и поток продукта, отводимого с верха второй ксилольной колонны, обменивается теплотой с ребойлером первой ксилольной колонны; (b) процесс отделения изомера ксилола для извлечения отдельного изомера ксилола из одного или обоих из первого и второго потоков ароматических соединений С8 путем ввода одного или обоих потоков ароматических соединений С 8 и потока десорбента в процесс адсорбции с получением первой смеси, содержащей отдельный изомер ксилола и десорбент, и второй смеси, содержащей рафинат и десорбент; (с) процесс извлечения десорбента с разделением первой смеси стадии (b) путем дистилляции первой смеси в колонне экстракта при рабочем давлении, составляющем по меньшей мере 300 кПа для получения потока, содержащего отдельный изомер ксилола, и потока десорбента, и возврат потока десорбента в процесс отделения изомера ксилола, при этом поток, отводимый с верха первой ксилольной колонны стадии (а), обеспечивает подвод теплоты к ребойлеру колонны экстракта. Использование настоящего изобретения предоставляет дополнительные возможности для энергосбережения в пределах установки за счет обмена теплотой с взаимосвязанными с ними техническими средствами, задействованными в извлечении ксилолов. 9 з.п. ф-лы, 1 пр., 6 ил.

1. Способ производства отдельного изомера ксилола из исходных сырьевых потоков, содержащих ароматические соединения С8, ароматические соединения С9 и более тяжелые ароматические соединения, включающий:

(а) процесс дистилляции, включающий использование двух ксилольных колонн, отделяющих ароматические соединения С8 от ароматических соединений С9 и более тяжелых ароматических соединений, содержащихся по меньшей мере в одном потоке сырья с более низкой температурой кипения и по меньшей мере в одном потоке сырья с более высокой температурой кипения, при этом указанный по меньшей мере один поток сырья с более высокой температурой кипения имеет более высокое содержание ароматических соединений С9 и более тяжелых ароматических соединений, по сравнению по меньшей мере с одним потоком сырья, имеющим более низкую температуру кипения; процесс дистилляции включает дистилляцию по меньшей мере одного потока исходного сырья, имеющего более высокую температуру кипения, в первой ксилольной колонне при первом давлении для отделения первого потока ароматических соединений С8 от первого потока ароматических соединений С9 и более тяжелых соединений, и дистилляцию, по меньшей мере, одного потока исходного сырья, имеющего более низкую температуру кипения, во второй ксилольной колонне при втором давлении для отделения второго потока ароматических соединений С8 от второго потока ароматических соединений С9 и более тяжелых соединений, причем величина второго давления выше первого давления, и поток продукта, отводимого с верха второй ксилольной колонны, обменивается теплотой с ребойлером первой ксилольной колонны;

(b) процесс отделения изомера ксилола для извлечения отдельного изомера ксилола из одного или обоих из первого и второго потоков ароматических соединений С8 путем ввода одного или обоих потоков ароматических соединений С8 и потока десорбента в процесс адсорбции с получением первой смеси, содержащей отдельный изомер ксилола и десорбент, и второй смеси, содержащей рафинат и десорбент;

(c) процесс извлечения десорбента с разделением первой смеси стадии (b) путем дистилляции первой смеси в колонне экстракта при рабочем давлении, составляющем по меньшей мере 300 кПа для получения потока, содержащего отдельный изомер ксилола, и потока десорбента, и возврат потока десорбента в процесс отделения изомера ксилола, при этом поток, отводимый с верха первой ксилольной колонны стадии (а), обеспечивает подвод теплоты к ребойлеру колонны экстракта.

2. Способ по п.1, в котором второе давление по меньшей мере на 400 кПа выше первого давления.

3. Способ по одному из пп.1 или 2, в котором первое давление находится в интервале от 100 кПа до 800 кПа.

4. Способ по одному из пп.1 или 2, в котором ребойлер первой ксилольной колонны имеет увеличенную поверхность для осуществления пузырькового кипения.

5. Способ по п.1, в котором по меньшей мере один поток сырья с более высокой температурой кипения содержит более 5 мас.% ароматических соединений С9 и более тяжелых ароматических соединений.

6. Способ по одному из пп.1, 2 или 5, в котором по меньшей мере один поток сырья с более низкой температурой кипения содержит менее 5 мас.% ароматических соединений С9 и более тяжелых ароматических соединений.

7. Способ по п.1, в котором по меньшей мере один поток сырья с более низкой температурой кипения содержит часть или весь поток кубового остатка, полученного в процессе дегептанизации продукта изомеризации ароматических соединений С8.

8. Способ по п.1, в котором поток, отводимый с верха первой ксилольной колонны, обменивается теплотой с парогенератором для производства водяного пара промежуточного давления.

9. Способ по одному из пп.1, 2, 5, 7 или 8, в котором поток, отводимый с верха колонны экстракта, обменивается теплотой с одним или обоими из ребойлера конечной ксилольной колонны и ребойлера гептаноотгонной колонны; при этом, необязательно, ребойлер одной из обеих из конечной ксилольной колонны и гептаноотгонной колонны имеет увеличенную поверхность для пузырькового кипения.

10. Способ по одному из пп.1, 2, 5, 7 или 8, в котором отдельным изомером ксилола на стадии (b) является пара-ксилол.

| US 20090326306 A1, 31.12.2009 | |||

| US 20080035527 A1, 14.02.2008 | |||

| Механизм кантовки верхнего полукокиля | 1975 |

|

SU549245A1 |

| US 5171922 A1, 15.12.1992 | |||

| FR 2922547 A1, 24.04.2009 | |||

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1971 |

|

SU412215A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ Cg | 0 |

|

SU310445A1 |

Авторы

Даты

2014-02-20—Публикация

2010-12-16—Подача