Изобретение относится к горнодобывающей промышленности и создано применительно к разработке малообъемных кимберлитовых трубок с низким содержанием алмазов, отработка которых ведется открытым способом в условиях криолитозоны и экстремального климата Севера.

Известен способ послойно-скважинной отработки малых кимберлитовых месторождений, включающий специальное буровое устройство для разрушения кимберлитов со шнековым транспортером и загрузочным устройством, которое в технологической схеме работает в комплексе с бульдозером-рыхлителем (см. Л.Н. Федоров. Послойно-скважинный способ разработки трубкообразных месторождений и доработки глубоких карьеров / Актуальные проблемы разработки кимберлитовых месторождений: современное состояние и перспективы решения: Сб. докл. Международной научн.-практ. конф. «Мирный 2001». - М.: Издательский дом «Руда и металлы», 2002. - 400 с. - С. 352-355).

Недостатком способа является низкая производительность устройства, ограниченная область применения способа, предназначенного преимущественно при разработке разрушенных полускальных кимберлитов на россыпных месторождениях.

Известен также способ разработки малых кимберлитовых трубок, включающий экскавацию горной массы в забое, перемещение ее на поверхность с многократной перевалкой пород и руды в специальных сосудах кранлайнами через всю высоту рабочей зоны карьера (см. RU №2426882, E21C 41/26, опубл. 20.08.2011).

Недостатком такого технического решения является значительные затраты на отработку месторождения, вызванные многократной перевалкой горной массы в процессе ее перемещения на поверхность.

Наиболее близким к изобретению по технической сущности является способ разработки кимберлитовых трубок малых размеров, включающий отработку верхней зоны карьера с вывозной горной массы на поверхность автосамосвалами по спиральным съездам, а отработку нижней зоны производить высоким уступом с переходом на вертикальную схему транспортирования руды в контейнерах (см. Точилин В.И. Ресурсосберегающие технологии разработки кимберлитовых трубок малых размеров / Актуальные проблемы разработки кимберлитовых месторождений: современное состояние и перспективы решения: Сб. докл. Международной научн.-практ. конф. «Мирный 2001». - М.: Издательский дом «Руда и металлы», 2002. - 400 с. - С. 346-351).

Основным недостатком такого способа является низкая эффективность отработки беднотоварной кимберлитовой трубки, обусловленная трудоемкостью сооружения вертикальной схемы транспортирования руды, удалением значительных объемов вскрышных пород для обеспечения плановой добычи руды и отсутствием комплексности переработки беднотоварных кимберлитов, содержащих наряду с алмазами другие минералы, которые необходимы для ювелирного, металлургического, сварочного и др. производств.

Задача, на решение которой направлено заявленное изобретение, выражается в повышении эффективности разработки беднотоварных кимберлитовых трубок.

Технический эффект, получаемый при решении поставленной задачи, выражается в повышении производительности, снижении энергоемкости, увеличении скорости проходки скважины при бурении неглубоких скважин в мерзлых породах.

Для решения поставленной задачи способ разработки беднотоварных кимберлитовых трубок включает отработку верхней зоны карьера с помощью скреперов с предварительным разупрочнением полускальных кимберлитов рыхлителями, для отработки нижней зоны - проходку глубокой въездной траншеи внешнего заложения до отметки дна верхней зоны карьера, на которой создают перегрузочную площадку, выемку руды экскаваторами нижнего черпания с повышенным усилением резания, при этом добытую руду грузят в контрейлеры и транспортируют их по вертикали кльетьевыми подъемниками до перегрузочной площадки, затем контрейлеры выкатом перегружают в автотранспорт с доставкой их на алмазоизвлекательную фабрику, на хвостах которой устанавливают мини-фабрику для извлечения мелких ценных минералов и редкоземельных элементов.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию «новизна», в том числе:

- использование нового принципа отработки кимберлитовой трубки комбинацией скреперной и экскаваторной выемки горной массы по глубине карьера;

- применение для транспортирования кимберлитов от забоя экскаватора до бункера обогатительной фабрики новых транспортных сосудов-контрейлеров, ускоряющих перегрузочные работы на всех этапах следования груза;

- создание новой вертикальной схемы транспортирования горной массы в составе: контрейлер на роликах клетьевой подъемник - перегрузочная площадка - глубокая траншея внешнего заложения - автосамосвал.

Совокупность признаков заявляемого изобретения обеспечивает решение заявленной технической задачи, а именно:

- комбинация скреперной и экскаваторной выемки горной массы снижает капитальные и эксплуатационные затраты на отработку кимберлитовой трубки;

- применение контрейлеров на роликовом ходу обеспечивает оперативность перегрузочных работ и сокращает простои работы транспорта;

- использование вертикальной схемы транспортирования горной массы с высокими уступами не требует выполнения специальных горнокапитальных работ;

- способствует снижению вредных выбросов в окружающую среду благодаря исключению автомобильного транспорта и их технологической цепи при отработке глубоких горизонтов карьера.

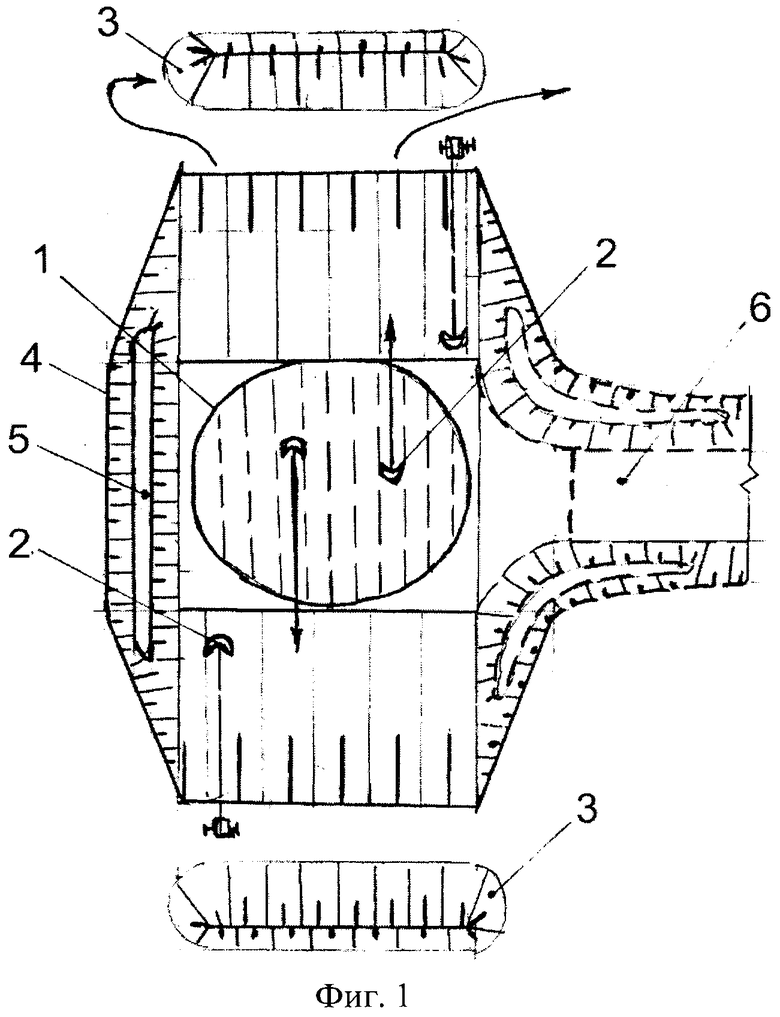

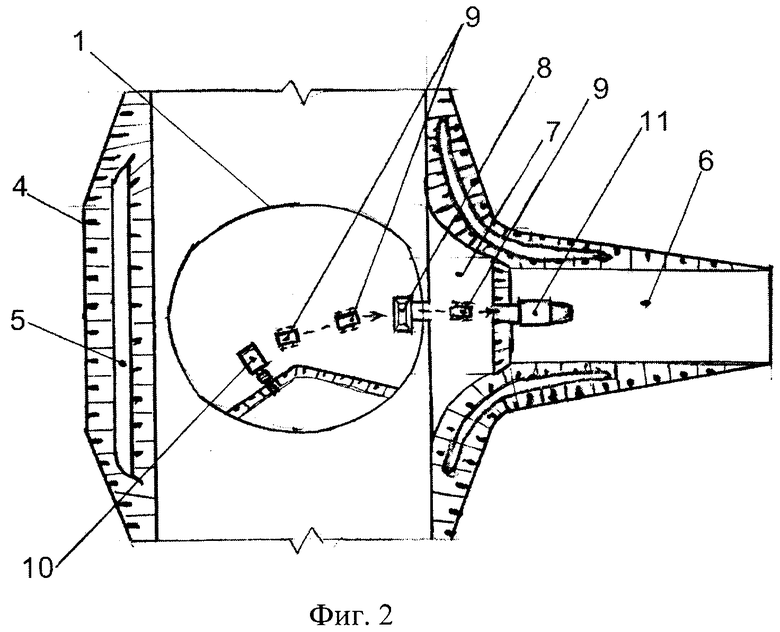

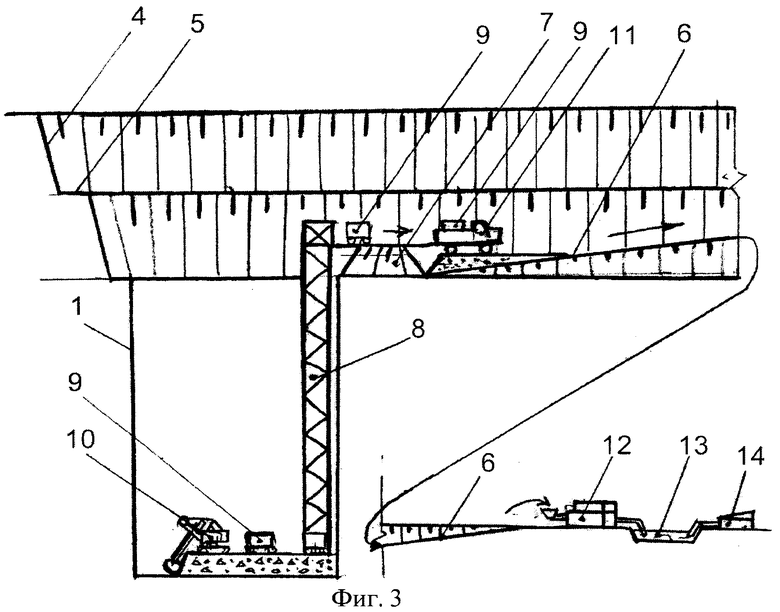

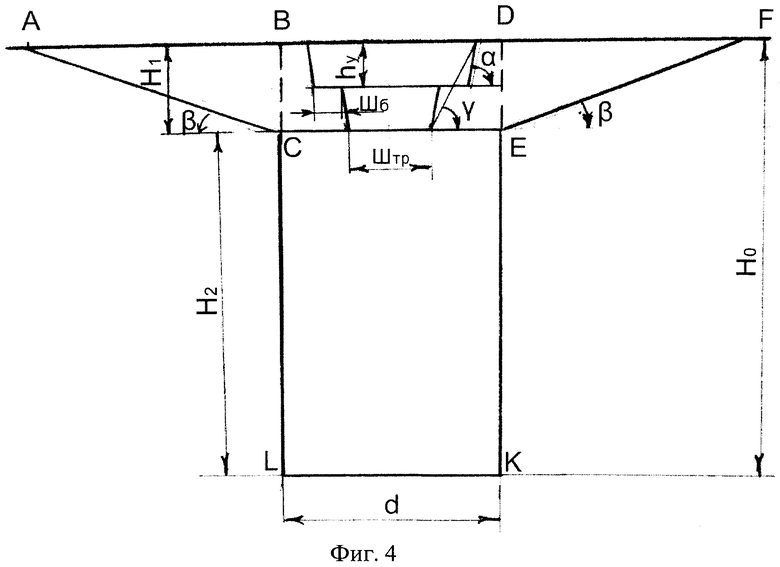

Заявленное решение иллюстрируется чертежом, где на фигуре 1 показана схема отработки верхней зоны кимберлитовой трубки скреперами; на фигуре 2 - схема выемки кимберлитов из нижней зоны карьера экскаваторами с погрузкой руды в контрейлеры; на фигуре 3 - схема размещения оборудования при вертикальной схеме подъема горной массы; на фигуре 4 - расчетная схема определения основных горно-геометрических параметров карьера.

Способ осуществляется следующим образом.

Отработку верхней зоны беднотоварной кимберлитовой трубки 1 ведут скреперами 2 с предварительным разупрочнением полускальных кимберлитов буровзрывным способом или рыхлителями. Добытая при этом руда транспортируется на обогатительную фабрику, а вскрышные породы складируются во внешних отвалах 3. В процессе отработки верхней зоны формируется крутой борт карьера 4 с бермой безопасности 5 (фиг. 1). К моменту доработки верхней зоны карьера до проектной отметки на данную отметку проходят глубокую траншею внешнего заложения 6. Затем на отработанном пространстве сооружают перегрузочную площадку 7. На создаваемом вертикальном высоком уступе устанавливают клетьевой подъемник 8. Контрейлеры 9 с алмазосодержащей рудой загружают экскаватором нижнего черпания 10 с повышенным усилением резания (фиг. 2). На перегрузочной площадке 7 контрейлеры 9 самокатом перегружаются в автосамосвалы 11, которые доставляют руду в контрейлерах на обогатительную фабрику 12. Отработанные отходы обогатительной фабрики (хвосты) складируют в хвостохранилище 13 алмазоизвлекательной фабрики, где размещают мини-фабрику 14 для извлечения мелких ценных минералов (фиг. 3). Таким образом, благодаря попутному извлечению из кимберлитов таких мелких ценных минералов, как гранаты, пироны, платиноиды, минералы титана, тонкое золото, кварц, пирит, магнетит, хромдиопсид, редкоземельные элементы и др., достигается комплексность переработки беднотоварных кимберлитов. То есть попутное извлечение мелких ценных минералов обеспечивает дополнительную прибыль алмазодобывающему предприятию, повышая эффективность его функционирования за счет вовлечения к отработке некондиционных запасов кимберлитовых трубок, находящихся на разведанных территориях и стоящих на балансе запасов алмазосодержащих руд.

Техническая сущность и преимущества нового технического решения раскрыты на примере отработки беднотоварной трубки при комплексном извлечении из кимберлитов, присутствующих в них мелких ценных минералов рекомендуемым способом.

Исходные данные для расчетов приняты следующие:

- глубина отработки беднотоварной кимберлитовой трубки, Н0=100 м;

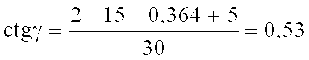

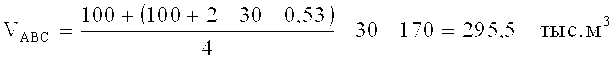

- глубина верхней зоны отработки карьера, Н1=30 м;

- глубина нижней зоны отработки карьера, Н2=70 м;

- высота рабочего уступа, hy=15 м;

- угол откоса уступа, ∝=70°;

- ширина предохранительной бермы, ШБ=5 м;

- диаметр кимберлитовой трубки, d=100 м;

- угол откоса забоя скрепера, β=10°;

- ширина дна въездной траншеи, Штр=30 м;

- угол наклона въездной траншеи, i=5°.

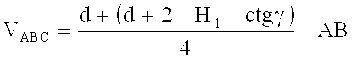

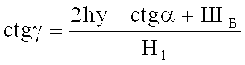

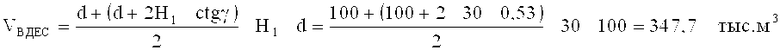

На фиг. 4 приведена расчетная схема определения основных горногеометрических параметров отработки карьера. Расчеты выполнены в следующей последовательности:

1. Расчет объемов горной массы по отработке верхней зоны карьера скреперами - VBЗ,

VВЗ=VАВС+VВДЕС+VДFE,

где VABC, VВДЕС, VДFE - соответственно объемы горных работ в контурах ABC, ВДЕС, ДFE (фиг. 4), слагающие объем верхней зоны карьера.

Данные объемы рассчитываются по следующим формулам:

АВ=H1×ctgβ=30×ctg10°=170 м;

Подставляя исходные данные получим:

VДFЕ=VABC=295,5 тыс. м3,

VBЗ=295,5+347,7+295,5=938,7 тыс. м3

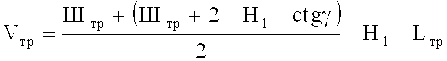

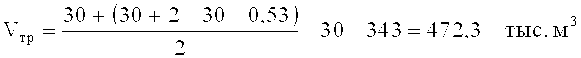

2. Расчет объемов въездной траншеи, проходимой в нижнюю зону карьера - Vтр,

где Lтp - длина въездной траншеи, м.

Lтр=Н1×ctgi=30×11,43=343 м,

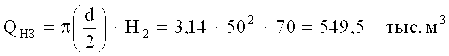

3. Расчет объемов добываемых кимберлитовых руд:

- объемы добычи кимберлитов от верхней зоны карьера - QBЗ

- объемы добычи кимберлитов от нижней зоны карьера - QHЗ

- всего объемов добычи по отработке беднотоварной кимберлитовой трубки (запасы) - QД

QД=QВЗ+QНЗ=235,5+549,5=785 тыс. м3

- объемы складируемых в отвал пустых пород - Vп,

Vп=VВЗ-QВЗ=938,7-235,5=703,2 тыс. м3

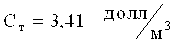

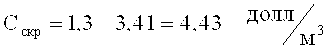

4. Затраты на отработку верхней зоны карьера скрепером Зскр определяется по формуле:

Зскр=VВЗ×Сскр,

где Сскр - себестоимость разработки 1 м3 горных пород скрепером,

В расчетах стоимостные параметры взяты из литературы (см. Технология разработки глубоких карьеров Якутии / А.Д. Андросов, - Новосибирск: Наука. Сибирская издательская фирма РАН, 1996. - 215 с).

Сскр=1,3×Ст,

где Ст - себестоимость разработки 1 м3 горной массы при эксплуатации экскаваторно-автомобильных комплексов,

где 1,3 - коэффициент удорожания себестоимости разработки 1 м3 горных пород в криолитозоне при скреперной отработке.

Тогда, Зскр=938,7×4,43=4,158 млн. долл.

5. Затраты на отработку нижней зоны карьера при рекомендуемой вертикальной схеме подъема горной массы - Зн3

Зн3=Qн3×Свc,

где Свс - себестоимость разработки 1 м3 горных пород при вертикальной схеме подъема горной массы,

где 1,2 - коэффициент удорожания себестоимости разработки 1 м3 горных пород при вертикальной схеме подъема.

Зн3=549,5×4,1=2,253 млн. долл.

6. Суммарные затраты на отработку беднотоварной кимберлитовой трубки при рекомендуемой технологии - Зрек

Зрек=Зскр+Зн3=4,158+2,253=6,41 млн. долл.

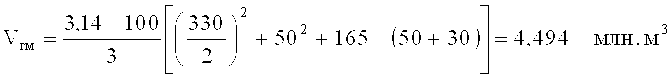

7. Затраты на разработку беднотоварной кимберлитовой трубки при традиционной технологии - Зт:

Зт=Vгм×Ст,

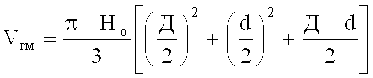

где Vгм - объем горной массы в контуре карьера при традиционной технологии отработки карьера, тыс. м3. Данные объемы рассчитываются по формуле усеченного конуса

где Д - диаметр карьера по дневной поверхности, м

Д=(d×2×Ho×ctgγ)+а,

где γ - угол откоса борта карьера при погашении (в расчетах принята, γ=45°);

а - размер рабочей площадки на дне карьера для размещения погрузочно-транспортного оборудования, м (а=30 м).

Тогда диаметр карьера по дневной поверхности будет равен,

Д=(100+2×200×1)+30=330 м.

Соответственно,

Откуда, затраты при традиционной технологии отработки беднотоварной кимберлитовой трубки будут равны

Зт=4,494×3,41=15,3 млн. долл.

Следовательно, снижение затрат от внедрения рекомендуемой технологии при отработке одной беднотоварной кимберлитовой трубки глубиной 100 м составит,

ЭЗ=Зт-Зр=15,3-6,41=8,89 млн. долл.

8. Дополнительный эффект от внедрения нового способа отработки будет обеспечен, благодаря попутному извлечению мелких ценных минералов из беднотоварной кимберлитовой трубки, таких как гранаты, пиропы, тонкое золото, гематит, пироп и др.

В таблице 1 приведены стоимостные показатели содержащихся в кимберлитах мелких минералов.

В расчетах, из-за отсутствия достоверных геологических данных, приняты следующие значения содержащихся в одной тонне мелких ценных минералов, показанные в таблице 2, в которой видно, что при пороговых значениях продуктивности 1 т беднотоварной кимберлитовой трубки по алмазному сырью, равных 50 долл., общая продуктивность составила 130 долл. То есть, за счет попутного извлечения мелких ценных минералов, таких как гранаты, пиропы, мелкие алмазы, тонкое золото и т.д., продуктивность 1 т кимберлитов из беднотоварных трубок можно повысить до 130 долл. или в 2,3 раза. Тогда дополнительный доход от реализации на рынке мелких ценных минералов составит:

Д=(130-50)×QД=80×0,785=62,8 млн. долл.,

где 130 - продуктивность 1 т кимберлитов с учетом попутного извлечения мелких ценных минералов, долл.;

50 - продуктивность 1 т кимберлитов по алмазному сырью, долл.

Следовательно, ожидаемый эффект от внедрения рекомендуемого способа при отработке одной беднотоварной кимберлитовой трубки будет равен:

Э=ЭЗ+Д=8,89+62,8=71,7 млн. долл.

В таблице 3 приведены результаты расчетов технико-экономических показателей от внедрения рекомендуемого способа отработки беднотоварной кимберлитовой трубки.

Таким образом, рекомендуемый способ позволит существенно повысить эффективность отработки беднотоварных кимберлитовых трубок благодаря комплексной переработке бедных алмазосодержащих руд, обеспечивая дополнительную прибыль.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ МАЛЫХ КИМБЕРЛИТОВЫХ ТРУБОК | 2008 |

|

RU2426882C2 |

| СПОСОБ РАЗРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК В СЛОЖНЫХ ГИДРОГЕОЛОГИЧЕСКИХ УСЛОВИЯХ | 2001 |

|

RU2258810C2 |

| Способ отработки глубоких горизонтов алмазодобывающих карьеров в условиях криолитозоны | 2019 |

|

RU2698750C1 |

| Способ отработки глубоких карьеров в криолитозоне | 2018 |

|

RU2676352C1 |

| Способ доработки глубоких кимберлитовых карьеров | 2017 |

|

RU2661769C1 |

| СПОСОБ РАЗРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК | 2000 |

|

RU2196895C2 |

| Способ разработки месторождений твердых полезных ископаемых с комбинированной подготовкой горных пород к выемке | 2022 |

|

RU2783027C1 |

| Способ проходки наклонных стволов и горизонтальных подземных выработок в условиях криолитозоны | 2019 |

|

RU2698752C1 |

| СПОСОБ ОТРАБОТКИ ГЛУБОКИХ КАРЬЕРОВ | 2000 |

|

RU2199664C2 |

| СПОСОБ РАЗРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК | 1997 |

|

RU2158827C2 |

Изобретение относится к горнодобывающей промышленности и может быть использовано при разработке малообъемных кимберлитовых трубок с низким содержанием алмазов. Техническим результатом является повышение производительности, снижение энергоемкости, увеличение скорости проходки скважины при бурении неглубоких скважин в мерзлых породах. Способ включает разделение карьера на верхнюю и нижнюю зоны, отработку верхней зоны с вывозкой горной массы автотранспортом на поверхность, нижней зоны одним высоким вертикальным уступом, транспортированием алмазосодержащей руды в контейнерах по вертикальной схеме с вывозкой на обогатительную фабрику. При этом отработку верхней зоны карьера ведут скреперами с предварительным разупрочнением полускальных кимберлитов рыхлителями, а для отработки нижней зоны проходят глубокую въездную траншею внешнего заложения до отметки дна верхней зоны карьера, на которой создают перегрузочную площадку, при этом выемку руды производят экскаваторами нижнего черпания с повышенным усилием резания, добытую руду грузят в контрейлеры и транспортируют их по вертикали клетьевыми подъемниками до перегрузочной площадки, далее выкатом перегружают в автотранспорт с доставкой на алмазоизвлекательную фабрику, на хвостах которой устанавливают мини-фабрику для извлечения мелких ценных минералов и редкоземельных элементов. 3 табл., 4 ил.

Способ разработки беднотоварных кимберлитовых трубок, включающий разделение карьера на верхнюю и нижнюю зоны, отработку верхней зоны с вывозкой горной массы автотранспортом на поверхность, нижней зоны одним высоким вертикальным уступом, транспортированием алмазосодержащей руды в контейнерах по вертикальной схеме с вывозкой на обогатительную фабрику, отличающийся тем, что отработку верхней зоны карьера ведут скреперами с предварительным разупрочнением полускальных кимберлитов рыхлителями, а для отработки нижней зоны проходят глубокую въездную траншею внешнего заложения до отметки дна верхней зоны карьера, на которой создают перегрузочную площадку, при этом выемку руды производят экскаваторами нижнего черпания с повышенным усилием резания, добытую руду грузят в контрейлеры и транспортируют их по вертикали клетьевыми подъемниками до перегрузочной площадки, далее выкатом перегружают в автотранспорт с доставкой на алмазоизвлекательную фабрику, на хвостах которой устанавливают мини-фабрику для извлечения мелких ценных минералов и редкоземельных элементов.

| ТОЧИЛИН В.И., Ресурсосберегающие технологии разработки кимберлитовых трубок малых размеров | |||

| Актуальные проблемы разработки кимберлитовых месторождений: современное состояние и перспективы решения: Сб | |||

| докл | |||

| Международной научн.-практ | |||

| конф | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Электрическое устройство для предупреждения образования твердых осадков внутри паровых котлов и других металлических аппаратов | 1924 |

|

SU346A1 |

| СПОСОБ РАЗРАБОТКИ МАЛЫХ КИМБЕРЛИТОВЫХ ТРУБОК | 2008 |

|

RU2426882C2 |

| RU 95119072 A, 27.10.1997 | |||

| WO 2003044322 A1, 30.05.2003. | |||

Авторы

Даты

2015-11-20—Публикация

2014-07-24—Подача