Область техники, к которой относится изобретение

Изобретение относится к горной промышленности и создано применительно к отработке глубокозалегающих кимберлитовых трубок в криолитозоне со сложной гидрогеологией. Изобретение предназначено для условий разработки уникальных месторождений алмазов в экстремальных климатических условиях Севера.

Уровень техники

Известен способ ведения горных работ в сложных гидрогеологических условиях, включающий изоляцию поступающей в карьер воды от водоносных пластов путем сооружения гидравлических завес вокруг карьерного пространства и последующую отработку осушенных блоков техникой и технологией открытых горных работ [1].

Недостатком способа являются значительные затраты на осушение месторождения и на захоронение части подземных вод (рассолов) в подземные коллекторы или специальные хранилища на дневной поверхности, которые отрицательно влияют на окружающую природную среду.

Известен также способ отработки глубоких горизонтов месторождений с применением гидроизоляции, включающий сооружение тампонажной завесы вокруг карьера путем закачивания в скважины под высоким давлением специальных тампонажных растворов, которые, заполняя трещины в массиве горных пород и застывая, создают защитный экран против поступления пластовой воды в карьерное пространство, а отработку месторождения ведут с применением технологии открытых работ. При этом в качестве тампонажных растворов используют вязко-пластичные и быстросхватывающие смеси [2].

Недостатком способа является большая трудоемкость, значительные затраты и низкая надежность такой конструкции. Последний недостаток приводит к частичным «проскокам» пластовых вод в выработанные пространства карьеров и усложняют ведение горных работ, ухудшают санитарно-гигиенические условия труда на рабочих местах и, в конечном итоге, допускают загрязнение окружающей природной среды.

Известен также способ открытой разработки месторождений полезных ископаемых, включающий рыхление и погрузку горной массы в передвижной бункер-питатель, транспортирование ленточным конвейером до зумпфа-смесителя, превращение горной массы в пульпу, откачку пульпы передвижной землесосной установкой и дальнейшее ее транспортирование по пульповоду до обогатительной фабрики и гидроотвал [3].

Однако данный способ характеризуется ограниченной областью применения для месторождений с рыхлыми отложениями, допускает значительное разрушение окружающей среды, загрязняя водные бассейны. Кроме того, применение такого способа зависит от климатических условий региона и наличия поблизости месторождения водных источников.

Наиболее близким к изобретению по технической сущности является способ открытой подводной разработки месторождений полезных ископаемых, включающий рыхление горной массы в водной среде, подъем пульпы с помощью эрлифта и дальнейшее транспортирование горной массы по пульповоду до обогатительной фабрики [4].

Основным недостатком такого способа является ограниченная область применения для рыхлых горных пород, для скальных кимберлитов способ не может быть приемлем, так как скальные кимберлиты требуют взрывного разрушения, что значительно снижает выход качественного кристаллосырья на стадии добычи.

Сущность изобретения

Сущность изобретения заключается в том, что в способе разработки кимберлитовых трубок в сложных гидрогеологических условиях, включающем рыхление горных пород, превращение ее в пульпу и транспортирование по пульповоду земснарядом, перед вскрытием подмерзлотных водоносных горизонтов со дна карьера проходят скважину большого диаметра до конечной глубины отработки, сооружают наклонный ствол, который соединяют на данной глубине со скважиной, после которого в карьерное пространство пускают подмерзлотный высоконапорный рассол, на поверхность водоема размещают эрлифтный земснаряд, на дно водоема опускают бульдозер-рыхлитель с ударным исполнительным органом, рыхление предварительно разупрочненных рассолом кимберлитов производят бульдозером по спиралевидным заходкам, разрушенную мелкую фракцию руды эрлифтом по пульповоду транспортируют на обогатительную фабрику, крупную фракцию через скважину и наклонный ствол, оборудованный скиповым подъемником, подают на поверхность к складу руды, а отработку кимберлитовой трубки ниже дна карьера ведут под вертикальными углами погашения бортов без производства вскрышных работ.

В предлагаемом способе новыми признаками в сравнении с прототипом являются:

- разработка нового принципа открытой подводной отработки глубоких горизонтов кимберлитовых трубок путем затопления карьерного пространства подмерзлотными рассолами, разупрочнения скальных кимберлитов рассолом и последующего их доразрушения под водой механическим рыхлением, подъема горной массы эрлифтным земснарядом;

- применение нового принципа формирования бортов глубоких горизонтов карьеров под вертикальными углами без подпорных стенок и специальных защитных конструкций;

- применение новой схемы рассредоточения грузопотоков руды по мелким и крупным фракциям, причем мелкую фракцию со дна карьера транспортируют на поверхность по пульповоду эрлифтом, а крупную - через скважину большого диаметра, кессонный штрек и наклонный ствол на склад руды;

- применение кессонного штрека, в котором находящийся рассол отжимается сжатым воздухом в камеру для отжатого рассола.

Указанные новые признаки исключают недостатки существующих способов разработки месторождений полезных ископаемых и обеспечивают следующие усиленные положительные свойства:

- применение нового принципа отработки месторождений кимберлитовых трубок под водой снизит затраты на горные работы за счет ликвидации системы водоотлива, буровзрывных работ при выемке руды из подмерзлотных горизонтов, а также сведет до минимума вредные выбросы из карьеров в окружающую среду;

- внедрение нового принципа формирования бортов карьера в подмерзлотной зоне под вертикальными углами позволит вести горные работы в карьерном пространстве без производства вскрышных работ;

- разупрочнение кимберлитов в среде рассола безвзрывным способом, разделение горной массы на мелкие и крупные фракции в процессе добычи с транспортированием по разным технологическим схемам обеспечат существенное повышение выхода крупного класса ювелирных алмазов.

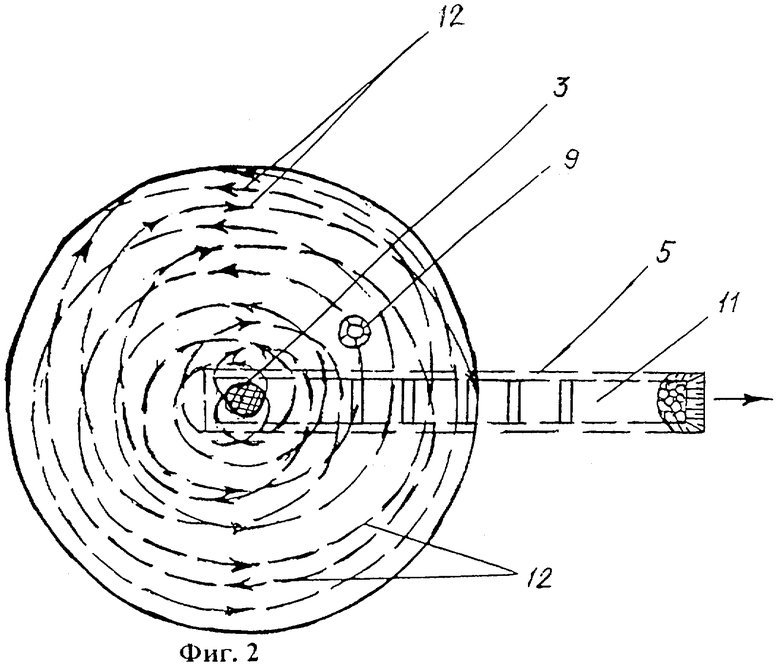

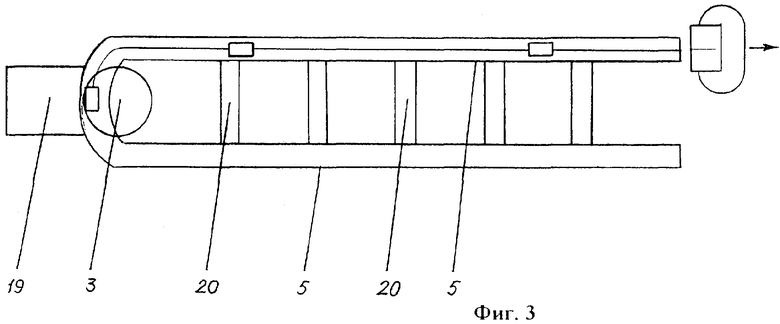

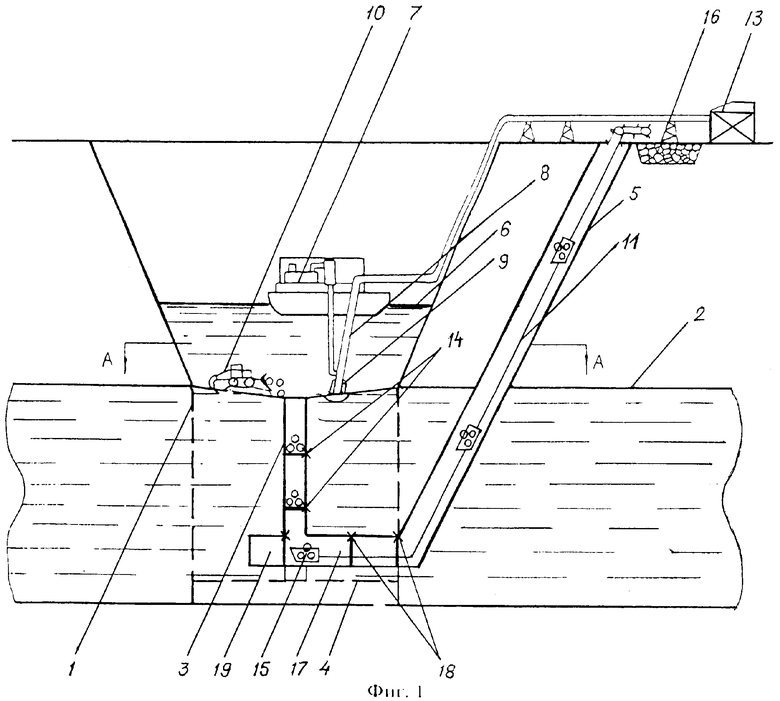

Способ поясняется чертежами. На фиг.1 на поперечном разрезе карьера изображена технологическая схема открытой подводной отработки кимберлитовой трубки; на фиг.2 - план подводной части карьера по линии А-А; на фиг.3 - транспортный и вентиляционный наклонные стволы; на фиг.4 - схема определения средней длины откатки.

Способ осуществляется следующим образом

Карьер кимберлитовой трубки 1 отработан до кровли водоносного горизонта 2. После достижения горными работами кровли водоносного пласта проходят скважину большого диаметра 3 до конечной глубины отработки 4, наклонные стволы 5 до соединения со скважиной 3. Пускают в карьерное пространство пластовую воду до образования водоема 6, глубина которого определяется величиной напора пластовой воды. На поверхности водоема устанавливают земснаряд 7 с эрлифтом 8 и с всасывающим наконечником 9, а на дно водоема помещают бульдозер-рыхлитель 10. В наклонном стволе 5 размещают скиповой подъемник 11. Разработку подмерзлотной части кимберлитовой трубки 1 осуществляют следующим образом. Бульдозер-рыхлитель 10 производит рыхление частично разупрочненных рассолом скальных кимберлитов спиральными заходками 12, начиная от устья скважины большого диаметра 3 до конечной границы горизонта. Причем для лучшего разрушения кимберлитов спиралевидные ходы бульдозера ориентируют по двум встречным направлениям. Затем с помощью эрлифта 8 производят извлечение и транспортирование образовавшейся мелкой фракции по пульповоду до обогатительной фабрики 13. Более крупную фракцию руды, которая не прошла через эрлифт, бульдозером подают к устью скважины 3, по которой руда под собственным весом вначале попадает на задвижки 14 скважины, а затем она грузится в скипы 15, которые доставляют руду на рудный склад 16. При необходимости ремонта скипового подъемника рассол из шлюзового штрека 17 с использованием шлюзовых задвижек 18 выдавливается в кессонную камеру 19. На складе производится доразрушение руды с использованием эффекта фазовых температурных колебаний окружающей среды резкоконтинентального климата Севера, а затем мелкодробленая руда подается на обогатительную фабрику 13. С целью обеспечения вентиляции предусмотрены два ствола 5, которые соединены между собой сбойками 20. Один из стволов является монтажным и служит для перемещения рабочих, вспомогательного оборудования и проветривания. Для нормальной работы горнорабочих и экономичной эксплуатации скипового подъема угол наклона обоих стволов принят 30°.

Пример конкретного выполнения способа

Для раскрытия технической сущности и преимуществ предлагаемого способа приведен пример, где исходные данные приняты следующими: Нк - конечная глубина карьера, Нк=530 м; Нп - промежуточная глубина карьера (до кровли водоносного горизонта), Нп=330 м; γп - угол откоса борта карьера в многолетнемерзлых породах, γп=49°; Др - диаметр рудного тела, Др=300 м; Кк - крепость кимберлита по шкале проф. Протодьяконова, Кк=5; qк - объемный вес кимберлитов, qк=2,5 т/м3;

1. Расчет сокращения объемов вскрышных работ в контуре карьера

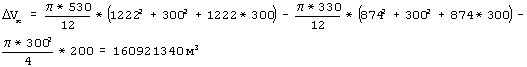

Сокращение объемов вскрышных работ ΔVк за счет отработки запасов руды в пределах глубин 330-530 м под вертикальными углами составит:

ΔVк=Vк-Vп-Qк,

где Vк - объем карьера при погашении его бортов под традиционными углами до проектной глубины, м3;

Vп - объем промежуточного карьера, м3;

Qк - объемы отрабатываемых запасов руды, м3.

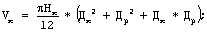

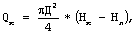

С использованием формулы усеченного конуса находим:

где Дк, Дп - диаметр карьера по дневной поверхности соответственно при глубинах Нк и Нп, м

Дп=Др+2Нп*ctgγп=300+2*330*0,87=874 м

Дк=Др+2Нп(ctgγп=300+2*530*0,87=1222 м.

ΔVк=160,9 млн.м3

То есть при внедрении предлагаемого способа для отработки карьера до глубины 530 м потребовалось бы с применением традиционной технологии вынуть 160,9 млн.м3 вскрышных пород.

2. Обоснование выхода крупного класса ювелирных алмазов при предлагаемом способе

В качестве примера содержание ювелирных алмазов на 1 м3 добываемых кимберлитов условно принято равным 0,23 ct на один кубометр кимберлитов.

Выход ювелирных алмазов оценивается по следующей формуле:

П=100-(К1+К2+К3+К4+К5), %,

где K1 - доля разрушаемости алмаза при бурении, %;

К2 - то же при взрыве, %;

К3 - то же при погрузке и транспортировке, %;

К4 - то же при обогащении, %;

K5 - то же при ювелирном производстве, %.

По экспериментальным данным приближенные значения показателей установлены следующими:

K1 - 4%

К2 - 12%

К3 - 3% (2% при погрузке и 1% при транспортировке)

К4 - 18%

К5 - 5%, тогда:

П=100-(4+12+3+18+5)=58%

В нашем случае без применения буровзрывных работ выход ювелирных алмазов определяется по формуле:

П=100-(A1+А2+А3+А4), %,

где A1 - доля разрушаемости алмазов при рыхлении бульдозером;

А2 - при транспортировке;

А3 - при обогащении;

А4 - при ювелирном производстве.

A1 принимаем 2%, тогда:

П=100-(2+3+18+5)=72%

Сравнивая полученные результаты по разрушаемости алмаза при выемке кимберлитов буровзрывной технологией и земснарядом, имеем, что доля выхода крупного класса ювелирных алмазов в предлагаемом способе возрастет до 14%.

3. Расчет производительности эрлифта

Исходными данными для расчета производительности эрлифта являются: геометрическая высота подъема Н и расход пульпы Q. При этом определяют диаметры труб, глубину погружения форсунки, расход воздуха, давление и мощность компрессора.

Диаметры труб выбирают в зависимости от заданного расхода пульпы. В данном случае при Q=75-120 л/с принимаем пульпоподъемную трубу D=250 mm, воздухопроводящую трубу d=88 mm, обсадную трубу Dобс=450 mm.

Для характеристики глубины погружения форсунки вводим так называемый коэффициент погружения трубы К, равный

К=Н/Нк-H+h/Hг=1+h/Hг

Значение коэффициента К выбирают в зависимости от заданной геометрической высоты подъема Нг. В свою очередь величина коэффициента К определяет КПД эрлифта ηэрл:

При Нг=30-60 м, К=2,0-2,2

ηэрл=0,5-0,54

Затем определяют:

Н=К Нг=2,0*50=100 м

Глубина погружения форсунки h (под динамический уровень)

h=Н-Нг=(К-1)Нг=50 м

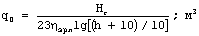

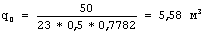

Удельный расход воздуха q0 (на 1 м3 пульпы) рассчитывают по формуле, полученной для изометрического сжатия воздуха,

Общий расход воздуха Wк (м3/мин) компрессора равен

Wk=a1a2q0Q,

где Q - заданный расход пульпы, м3/мин,

a1 и a2 - коэффициенты, учитывающие соответственно температуру воздуха t и высоту над уровнем моря ▿

при t°C=0°С

a1=1,06 a2=0,92 ▿=600 м

Wк=1,06*0,92*5,58*120=653 м3/мин

Пусковое давление Рп (МПа) компрессора при статическом уровне пульпы в зумпфе равно

Рп=0,01(Н+Нг.ст+hтр I)=0,01(100+30+5)=1,35 МПа,

где Нг.ст - геометрическое расстояние от уровня земли до статического уровня пульпы, м;

hтр I - гидравлические потери напора в воздушной трубке, 2-5 МПа.

Рабочее давление Рк (МПа) компрессора равно

Рк=0,0098(h+hтр I)=0,098(100-50+5)=0,54 МПа

По величинам рабочего давления Рк и общего расхода воздуха Wk подбирают по каталогам компрессор и рекомендуемый к нему двигатель.

При проектировании смесителя эрлифта диаметры отверстий принимают равными 3-6 мм, а число их назначается такое, чтобы суммарная площадь отверстий была в 1,5-2 раза больше площади сечения воздушной трубы.

Объем воздушного ресивера Vр(м3) при расходе воздуха Wk<30 м3/мин рассчитывают по формуле

Принимаем компрессор марки В300-2К мощностью 224 кВт и расходом охлаждающей воды 13,0 м3/час.

4. Расчет скипового подъема

а) Исходные данные к расчету

Н=330 м - средняя глубина карьера.

β=30° - угол заложения наклонных стволов.

γ=2,5 т/м3 - объемный вес породы.

fк=5 - коэффициент крепости по проф. М.М.Протодьяконову.

аmax=100 см - максимальный кусок, поступающий в скважину (принят по техническим возможностям бульдозера-рыхлителя).

Qсм=200 т/см - сменная производительность подводного бульдозера-рыхлителя на подаче крупных кусков в скважину.

аср=40 см - средний размер куска, поступающего в скважину.

ω=0,008 - удельное сопротивление движению.

б) Технический расчет

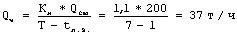

1. Определяем часовую производительность скипового подъема

,

,

где Кн - коэффициент неравномерности поступления груза (Кн=1,1);

tп.з. - время подготовки бульдозера-рыхлителя к работе 1 час.

2. Согласно схеме предлагаем среднюю длину откатки (фиг.4).

а) размеры скипа:

Ширина скипа В по максимальному куску амах=100 см

В=2,5 амах=2,5 м

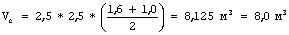

Для удобства погрузки принимаем скип в форме квадратного ящика, тогда его длина В=С его ширине. Высота скипа по задней стенке hз=1,6 м, по передней стенке hп=1,0 м, принята по углу заложения ствола 30°.

б) Определяем объем скипа Vc

в) Определяем грузоподъемность скипа

σс=Vc*γ=8,125*2,5=20,3 т≈20 т=20000 кг

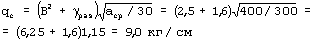

г) Определяем собственную массу скипа

Так как породы некрепкие, f=5, а коэффициент разрыхления Кр=1,6 высокий из-за наличия крупнокусковой горной массы, то плотность в разрыхленном состоянии γраз,

,

,

то принимаем сварную конструкцию скипа в виде ящика на ходовой тележке. Тогда приведенная масса qc одного сантиметра скипа:

Отсюда масса скипа М=qc*В=9,0*250=2250 кг.

С учетом ходовой тележки масса скипа принята в расчете Мс=4500 кг.

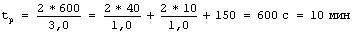

4. Определение времени рейса (с)

,

,

где V1-2 - средняя скорость движения скипа на наклонном участке 1-2, принимаем по характеристике лебедки 3 м/с.

V0-1 и V2-3 - скорость движения скипа в пунктах погрузки и разгрузки. Принята 1 м/с.

tпз=150 с - длительность подготовительно-заключительных операций.

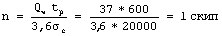

5. Определяем количество скипов в работе

,

,

где σс - 20000 кг грузоподъемность скипа.

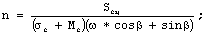

6. Определение необходимой прочности сцепок скипа Sсц

Sсц=n(σc+Mc)(ω*cosβ+sonβ)=1,0(200000+45000)(0,008*0,866+0,5)=1,0*24,1 Кн=24100 Н

7. Выбор параметров каната.

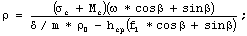

Линейный вес каната (Н/м) находим по наибольшему статистическому усилию при подъеме скипа.

σ - разрывное усилие проволок 1400 МПа.

ρ0 - приведенный удельный вес каната.

f1 - 0,15 коэффициент трения каната о почву.

Выбираем канат типа (ТК) с параметрами:

dк=35,5 мм; dпр=1,4 мм; ρ=58,8 Н/м согласно ГОСТ 3085-80.

8. Выбор двигателя

Определяем силу тяги при подъеме груженого скипа

Fг=(G+Mс)(ωcosβ+sinβ)+ρhcp(f1cosβ+sinβ);

Fг=(200000+45000)(0,008*0,866+0,5)+57,0*650(0,15*0,866+0,5)-147437 Н.

Определяем мощность двигателя

Nг=Кз*Fг*V/1000η=147437*3,0/1000*0,85=500 кВт.

Принимаем асинхронный двигатель типа АК12-52-4 мощностью 630 кВт и n=1000 мин-1.

9. Выбор лебедки.

Диаметр барабана Дб=60 dк=60*35,5=2130 мм.

Расчетным параметрам N, Sч, V и Дб удовлетворяет лебедка 2 ЛГЛ.

5. Ожидаемое улучшение технико-экономических показателей

Сравнительная оценка результатов расчета технико-экономических показателей при разработке кимберлитовых трубок в сложных гидрогеологических условиях приведена в таблице. В качестве базового (традиционного) варианта принят буровзрывной способ ведения добычных работ.

ОЖИДАЕМЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Рекомендуемый вариант согласно выполненным расчетам обеспечивает увеличение выхода крупного класса ювелирных алмазов на 14% по сравнению с традиционной технологией.

Источники информации

1. Андросов А.Д. Технология разработки глубоких карьеров Якутии. - Новосибирск: «Наука», 1996 г. - с.198-201.

2. Горная энциклопедия. - М.: «Советская Энциклопедия», 1991 г. - т.5. - с.118.

3. Нурок Г.А. Процесс и технологии гидромеханизации открытых горных работ. - М.: Недра, 1995 г. - с.238-248.

4. Нурок Г.А. Технология добычи полезных ископаемых со дна озер, морей и океанов. - М. Недра, 1979. - с.151-154.

5. Песвианидзе А.В. Расчет шахтных подземных установок. - М.: Недра, 1992 г.

6. Тихонов Н.В. Транспортные машины горнорудных предприятий. - М.: Недра, 1985 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ АЛМАЗОНОСНЫХ КИМБЕРЛИТОВЫХ ТРУБОК И ПЛАВУЧАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312989C1 |

| СПОСОБ РАЗРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК | 1997 |

|

RU2158827C2 |

| СПОСОБ РАЗРАБОТКИ МАЛЫХ КИМБЕРЛИТОВЫХ ТРУБОК | 2008 |

|

RU2426882C2 |

| Способ отработки глубоких карьеров в криолитозоне | 2018 |

|

RU2676352C1 |

| СПОСОБ ОТРАБОТКИ ГЛУБОКИХ КАРЬЕРОВ | 2000 |

|

RU2199664C2 |

| СПОСОБ РАЗРАБОТКИ БЕДНОТОВАРНЫХ КИМБЕРЛИТОВЫХ ТРУБОК | 2014 |

|

RU2568654C1 |

| СПОСОБ РАЗРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК | 2000 |

|

RU2196895C2 |

| СПОСОБ РАЗРАБОТКИ АЛМАЗОНОСНЫХ КИМБЕРЛИТОВЫХ ТРУБОК | 1994 |

|

RU2081321C1 |

| Способ доработки глубоких кимберлитовых карьеров | 2017 |

|

RU2661769C1 |

| Способ разработки кимберлитовых месторождений | 2017 |

|

RU2664281C1 |

Изобретение относится к горной промышленности и создано применительно к кристаллосберегающей технологии добычи алмаза при разработке многолетнемерзлых кимберлитов в сложных гидрогеологических условиях криолитозоны. Техническим результатом является повышение выхода крупного класса ювелирных алмазов до 14%, крупные ресурсосбережения за счет отработки глубоких горизонтов с открытым выработанным пространством без производства вскрышных работ и улучшение экологической обстановки. Для этого способ включает рыхление горных пород, превращение ее в пульпу и транспортирование по пульповоду земснарядом. Перед вскрытием подмерзлотных водоносных горизонтов со дна карьера проходят скважину большого диаметра до конечной глубины отработки, сооружают наклонный ствол, который соединяют на данной глубине со скважиной, после которого в карьерное пространство пускают подмерзлотный высоконапорный рассол, на поверхности водоема размещают эрлифтный земснаряд, на дно водоема опускают бульдозер-рыхлитель с универсальной коронкой, рыхление предварительно разупрочненных рассолом кимберлитов производят бульдозером по спиралевидным заходкам, разрушенную мелкую фракцию руды эрлифтом по пульповоду транспортируют на обогатительную фабрику, крупную фракцию через скважину, кессонный штрек и наклонный ствол, оборудованный скиповым подъемником, подают на поверхность к складу руды, а отработку кимберлитовой трубки ниже дна карьера ведут под вертикальными углами погашения бортов без производства вскрышных работ. 4 ил., 1 табл.

Способ разработки кимберлитовых трубок в сложных гидрогеологических условиях, включающий рыхление горных пород, превращение ее в пульпу и транспортирование по пульповоду земснарядом, отличающийся тем, что для ресурсосбережения и повышения выхода крупного класса ювелирных алмазов перед вскрытием подмерзлотных водоносных горизонтов со дна карьера проходят скважину большого диаметра до конечной глубины отработки, сооружают наклонный ствол, который соединяют на данной глубине со скважиной, после которого в карьерное пространство пускают подмерзлотный высоконапорный рассол, на поверхности водоема размещают эрлифтный земснаряд, на дно водоема опускают бульдозер-рыхлитель с универсальной коронкой, рыхление предварительно разупрочненных рассолом кимберлитов производят бульдозером по спиралевидным заходкам, разрушенную мелкую фракцию руды эрлифтом по пульповоду транспортируют на обогатительную фабрику, крупную фракцию через скважину, кессонный штрек и наклонный ствол, оборудованный скиповым подъемником, подают на поверхность к складу руды, а отработку кимберлитовой трубки ниже дна карьера ведут под вертикальными углами погашения бортов без производства вскрышных работ.

| НУРОК Г.А | |||

| Технология добычи полезных ископаемых со дна озер, морей и океанов | |||

| - М.: Недра, 1979, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

Авторы

Даты

2005-08-20—Публикация

2001-05-22—Подача