Изобретение относится к способам неразрушающего контроля материалов и изделий по условиям прочности и предназначено для идентификации источников сигналов акустической эмиссии, возникающих при деградации материала, образовании трещин и разрушении конструкции.

Известен способ, когда регистрацию трещин в хрупких тензопокрытиях осуществляют с применением акустико-эмиссионного контроля [1]. При этом акустико-эмиссионная система регистрирует не только сигналы, возникающие при образовании трещин в хрупком слое покрытия, но и сигналы помех, а также сигналы, вызванные деградацией материала подложки в процессе ее деформирования и разрушения.

Наиболее близким техническим решением, принятым за прототип, является Патент №2403564 РФ: МПК G01N 29/14, опубликованный 10.11.10 [2].

В исследуемых зонах конструкции устанавливают хрупкие тензоиндикаторы, для дистанционного контроля за состоянием которых: регистрацией и локацией образующихся трещин используется акустико-эмиссионная система. Для отделения «полезных» сигналов (образования трещин в хрупком слое тензоиндикаторов) от всех других сигналов выполняется их фильтрация.

Недостатком этого технического решения является то, что в процессе фильтрации теряется полезная информация, которую дает метод акустической эмиссии (АЭ) о степени деградации материала подложки в процессе ее деформирования.

Задача, на решение которой направленно данное техническое решение, является разработка способа, позволяющего в процессе акустико-эмиссионной диагностики изделий идентифицировать источники регистрируемых сигналов, распознавать сигналы, возникающие при деградации материала, образовании трещин и разрушении конструкции в ходе ее деформирования.

При осуществлении заявляемого технического решения поставленная задача осуществляется путем введения диаграммы параметров, характеризующих скорость затухания импульса и усредненную частоту выбросов.

Указанный технический результат при осуществлении изобретения достигается тем, что при регистрации сигналов акустико-эмиссионной системой дополнительно использован алгоритм для распознавания сигналов по форме затухающей волны.

В качестве существенных признаков, наиболее информативных для распознавания сигналов по форме затухающей волны, применены комбинированные параметры:

um/NИ, NИ/tИ,

где um - максимальная амплитуда импульса,

NИ - число выбросов,

tИ - длительность импульса.

Для классификации регистрируемых сигналов АЭ в поле этих параметров специально разработано программное обеспечение, позволяющее на диаграмме дескрипторов um/NИ и NИ/tИ проследить динамику формирования кластеров сигналов при деградации материала, образовании трещин и разрушении конструкции в процессе ее нагружения.

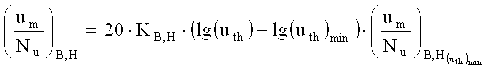

Границы кластеров, формируемых сигналами АЭ, возникающими при деградации материала, образовании трещин и разрушении конструкции, для параметра um/NИ зависят от порога регистрации uth и их вычисляют по формуле:

где (uth)min - минимально возможное значение порога регистрации, соответствующее 26 дБ, при котором не регистрируются шумы электрического тракта используемой АЭ аппаратуры,

K - коэффициент для определения границ кластера устанавливается в зависимости от природы источника сигнала и уровня порога uth.

Технико-экономическая эффективность изобретения следует из технического результата, получаемого при осуществлении изобретения, т.е. контроля за состоянием материала конструкции в процессе ее деформирования, а следовательно, диагностики степени ее деградации и предотвращения разрушения материалов и изделий по условиям прочности.

В качестве примеров демонстрации заявляемого способа рассмотрено применение диаграммы параметров um/NИ и NИ/tИ при исследовании акустико-эмиссионных свойств многослойного оксидного тензопокрытия. Примеры сопровождаются графическими иллюстрациями, которые представлены на фиг. 1-7:

Фиг. 1 - схема образования трещины в оксидном тензоиндикаторе;

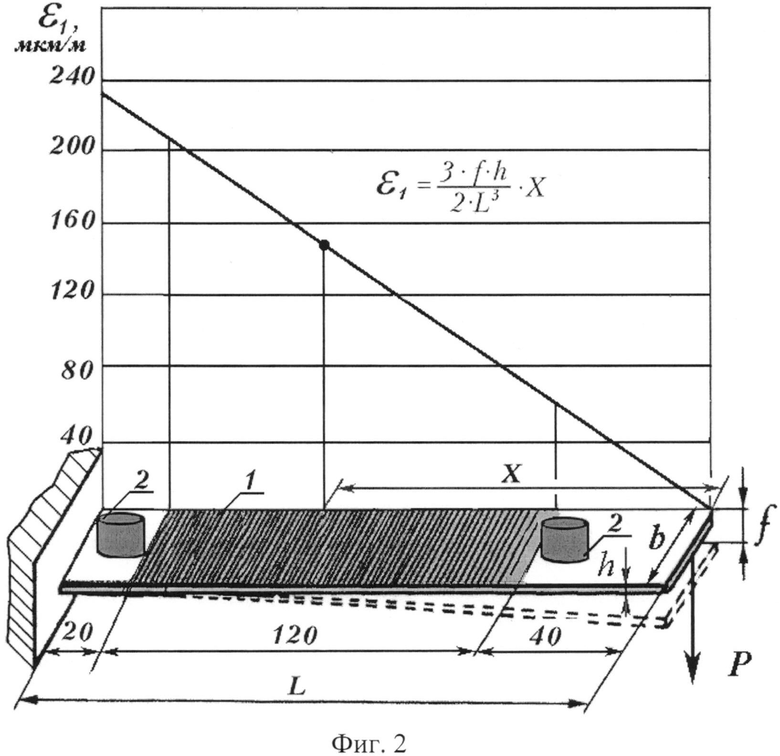

Фиг. 2 - график изменения деформации по длине балки при изгибе;

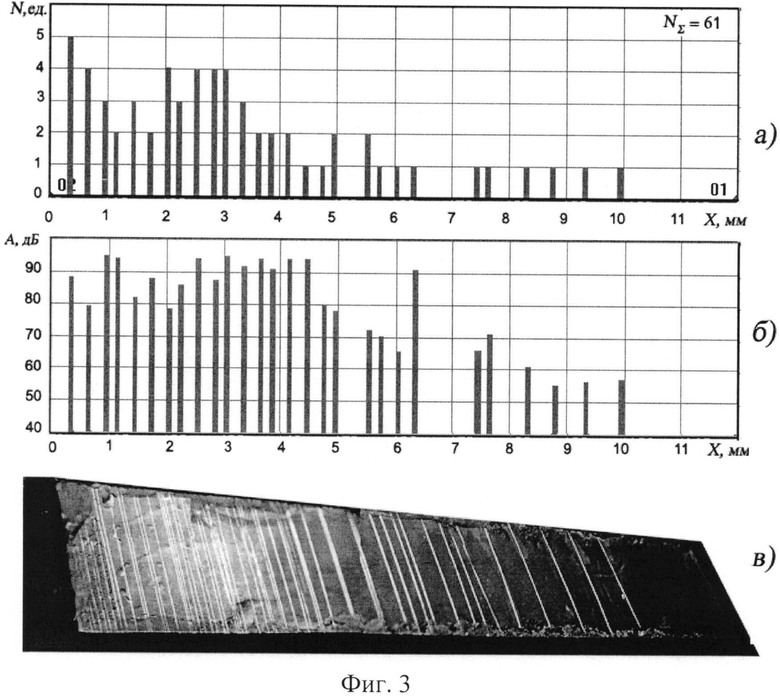

Фиг. 3 - сопоставительная локационная картина распределения сигналов в хрупком слое;

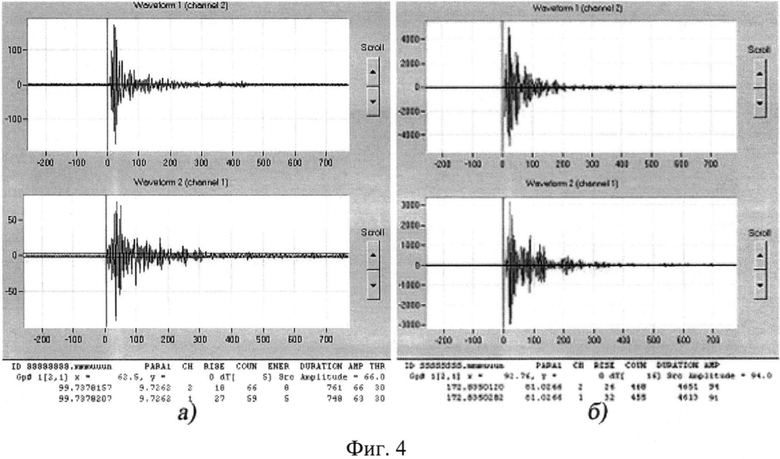

Фиг. 4 - осцилограмма сигналов при образовании трещин в тензоиндикаторах;

Фиг. 5 - кластер сигналов АС при образовании трещин в хрупком слое тензоиндикатора при уровне порога uth, равном 26 дБ;

Фиг. 6 - кластер сигналов акустической эмиссии при образовании трещин в хрупком слое тензоиндикатора при уровне порога uth=60 дБ;

Фиг. 7 - кластер сигналов акустической эмиссии при образовании трещин в хрупком слое тензоиндикатора при уровне порога uth=32 дБ.

Хрупкий оксидный тензоиндикатор фиг. 1 представляет собой тонкую алюминиевую фольгу, подвергнутую электрохимическому анодированию для получения прозрачной оксидной пленки (толщиной 15-35 мкм) и наклеенную на исследуемый элемент конструкции [3].

При возникновении в подложке алюминиевой фольги деформаций ε1, превышающих величину пороговой деформации ε0 в оксидной пленке тензоиндикаторов, образуются картины трещин, отражающие силовое поле наибольших главных напряжений (деформаций) на поверхности конструкции. Используя тестовые характеристики тензочувствительности (σ0, ε0) и график изменения численности трещин в хрупкой оксидной пленке (Ψ) от уровня деформаций в подложке, можно с погрешностью не большей 15% с применением тензоиндикаторов произвести оценку значений главных напряжений (деформаций) на исследуемой поверхности конструкции в области распространения трещин [3].

Хрупкий оксидный тензоиндикатор представляет собой многослойное покрытие, которое включает хрупкий наружный слой толщиной 10-35 мкм, беспористый барьерный слой толщиной порядка 1 мкм, слой алюминиевой фольги толщиной 60-90 мкм и хрупкий слой эпоксидного клея толщиной 60-100 мкм. Все слои тензоиндикатора являются потенциальными источниками сигналов АЭ. По мере повышения уровня деформации в подложке разрушение тензоиндикатора происходит в следующей последовательности. Вначале разрушается наружный хрупкий слой оксида алюминия, затем барьерный слой, потом возникают пластические деформации в алюминиевой фольге и, наконец, разрушается клеевой слой, связывающий тензоиндикатор с поверхностью изделия. Каждый слой генерирует свои сигналы, отличающиеся как по энергетическим, так и по временным параметрам.

Для исследования акустико-эмиссионных свойств оксидных тензоиндикаторов использовалась алюминиевая фольга А7 толщиной 100 мкм, которая наклеивалась на поверхность тестовых образцов с применением эпоксидного клея. Электрохимическое анодирование алюминиевой фольги проводилось в 15% водном растворе серной кислоты с использованием предварительно отработанных режимов оксидирования. Длительность процесса электрохимического анодирования варьировалась от 20 до 60 минут, плотность тока от 4 до 6 А/дм2, температура электролита от 0 до 20°С. Такой способ получения тензоиндикаторов позволял регулировать их чувствительность от предельно низких значений ε0, равных 400÷500 мкм/м, до ε0, равных 2000÷2500 мкм/м.

Экспериментальные исследования АЭ свойств оксидных тензоиндикаторов проводились на тестовых образцах в виде калибровочных балок с размерами 200×20×5 мм. При тестировании тензоиндикаторов использовались калибровочные балки из оргстекла СТ-1 и эпоксидной смолы ЭД-20. Эти материалы имеют при относительно низком модуле упругости Е, равном 2900 МПа, предел прочности σB, равный или более 100 МПа, и относительное удлинение при разрыве не менее 3% [4]. К тому же они не являются источниками сигналов АЭ, что особенно важно для уменьшения количества помех, возникающих при тестовых испытаниях тензоиндикаторов.

На фиг.2 показана схема расположение тензоиндикаторов и преобразователей АЭ на поверхности калибровочных балок при испытаниях на консольный изгиб. Между уровнем прилагаемой на конце балки нагрузки и величиной ее прогиба имеет место следующая зависимость:

Е - модуль упругости материала балки,

L - длина консоли от заделки до места приложения нагрузки,

b и h - ширина и толщина калибровочной балки.

При величине прогиба f, равной 1 мм, деформации в подложке тензоиндикатора изменялись в зависимости от расстояния до заделки от 60 до 200 мкм/м.

Для регистрации сигналов АЭ при испытаниях образцов исследуемых материалов и тестировании тензоиндикаторов использовались многоканальная многопараметрическая акустико-эмиссионная система A-Line 32D ООО «Интерюнис» и двухканальная система DiSP-2 фирмы «РАС». В качестве акустико-эмиссионных преобразователей (ПАЭ) использовались преобразователи GT200 ООО «ГлобалТест» и резонансные преобразователи DP-151 фирмы «РАС».

Собственные шумы электрического тракта АЭ системы A-Line 32D, включающего ПАЭ, предусилитель, блок сбора и предварительной обработки информации, составляли 26 дБ, а для АЭ системы DiSP-2 с интегральными преобразователями DP-151 - 24 дБ. В зависимости от акустических шумов, возникавших при испытаниях, порог регистрации сигналов АЭ устанавливался в пределах от 26 до 60 дБ.

Сопоставление распределения сигналов АЭ, слоцированных в процессе нагружения калибровочной балки, с картиной распространения трещин в хрупком слое покрытия показано на фиг. 3. В верхней части фигуры приведена локационная картина распределения сигналов АЭ, отражающая процесс распространения трещин в хрупком слое оксидной пленки при нагружения тензоиндикатора. Из фигуры видно, что количество лоцированных сигналов и их распределение между ПАЭ 1 и 2 достаточно хорошо согласуется с числом трещин и их расположением по длине тензоиндикатора. Каждый лоцируемый сигнал АЭ отражает процесс распространения трещины в хрупком слое покрытия.

Возникновение и распространение трещин в хрупком слое тензоиндикатора генерирует сигналы АЭ, параметры которых зависят от многих факторов, в том числе и от толщины хрупкого слоя. Чем больше толщина, тем больше амплитуда импульса, генерируемая при образовании трещины в тензопокрытии. Сигналы, регистрируемые при образовании трещин в хрупком слое тензопокрытия, характеризуются значительной амплитудой и высокой скоростью затухания. На фиг.4 приведены осциллограммы типичных импульсов сигналов, генерируемых образованием трещин в тензопокрытиях при толщине хрупкого слоя 21 и 33 мкм.

С применением разработанной программы, позволяющей в поле дескрипторов um/NИ, NИ/tИ проследить динамику формирования кластеров сигналов в процессе деформирования и разрушения объекта АЭ диагностики, проведены тестовые испытания многослойной структуры тензоиндикатора в процессе его деформирования и разрушения. На диаграмме параметров um/NИ, NИ/tИ определены кластеры, формируемые сигналами АЭ, возникающими при разрушении хрупкого слоя, алюминиевой фольги (подложки) и клеевого слоя.

Анализ диаграмм, регистрируемых сигналов АЭ, вызываемых образованием трещин в хрупком слое тензопокрытия показал, что границы параметра um/NИ кластеров регистрируемых сигналов зависят от уровня порога регистрации uth. С повышением порога uth уменьшается количество регистрируемых выбросов, а следовательно, возрастает величина параметра um/NИ.

На фиг. 5 и фиг. 6 приведены диаграммы рассматриваемых параметров для сигналов АЭ, вызываемых образованием трещин в хрупком слое для тензоиндикаторов с величиной пороговой деформации ε0, равной 500 мкм/м, при уровне порога регистрации uth, равном 26 и 60 дБ. С повышением уровня порога интервал значений параметра um/NИ регистрируемых сигналов существенно возрастает от 20 до 80 мкВ/ед. при uth, равном 26 дБ, а также возрастает до 200-1000 мкВ/ед. при uth, равном 60 дБ. При этом интервал усредненных частот выбросов NИ/tИ регистрируемых импульсов при образовании трещин в хрупком слое покрытия сохраняется в одних и тех же границах от 90 до 170 кГц. Для сигналов, амплитуда которых превышает порог регистрации не более чем в два раза (менее, чем на 6 дБ), параметр NИ/tИ может достигать 200 кГц.

Как показали проведенные экспериментальные исследования, границы кластеров, формируемых сигналами образования трещин в тензопокрытии и сигналами, возникающими при разрушении материала подложки, для параметра um/NИ, зависят от устанавливаемого уровня порога регистрации uth и могут быть подсчитаны по формуле:

(uth)min - минимально возможное значение устанавливаемого порога регистрации, соответствующее 26 дБ, при котором не регистрировались шумы используемой АЭ аппаратуры,

K - коэффициент для определения границ кластера, величина которого в зависимости от природы источника сигнала и уровня порога uth изменяется от 0,1 до 1,1.

В качестве примера определим границы кластера для сигналов АЭ, возникающих при образовании трещин в хрупком слое тензоиндикатора при уровне порога uth, равном 32 дБ. При этом величина коэффициента для определения границ кластера сигналов АЭ составит 0,33. Такое значение коэффициента применяется, когда uth превышает (uth)min на 2 дБ и более.

В приведенной выше формуле границы кластеров параметра um/NИ подсчитываются как отношение максимальной амплитуды сигнала (мкВ) к количеству выбросов (ед.) до ухода волны под порог uth, величина которого также измеряется в мкВ. Для перехода к децибелам в формуле используется следующая зависимость: 20·(lg(uth)-lg(uth)min).

Исходя из того, что при (uth)min, равном 26 дБ, границы параметра um/NИ кластера, формируемого сигналами АЭ, возникающими при образовании трещин в хрупком слое тензоиндикатора при толщине оксидной пленки 33 мкм, составляют 20 и 80 мкВ/ед. (см. фиг.5), определим примерные границы кластера при uth, равном 32 дБ:

(um/NИ)H=0,33.(32-26).20=40 мкВ/ед.;

(um/NИ)B=0,33.(32-26).80=160 мкВ/ед.

Подсчитанные значения границ параметра um/NИ кластера достаточно хорошо согласуются с экспериментальными данными, полученными при уровне порога uth, равном 32 дБ (см. фиг.7) для сигналов АЭ, возникающих при образовании трещин в хрупком слое тензопокрытия.

Сигналы АЭ, генерируемые разными слоями тензоиндикатора, на диаграмме um/NИ, NИ/tИ имеют свои специфические области кластеризации. Для записи сигналов АЭ, генерируемых при пластическом деформировании и разрыве алюминиевой фольги, использовались два способа: первый, когда образец фольги непосредственно подвергался испытанию на разрыв, и второй, когда фольга наклеивалась на калибровочную балку из оргстекла, которая нагружалась консольным изгибом.

С целью регистрации сигналов АЭ, наблюдаемых при разрушении клеевого слоя и отслаивании фольги, были проведены следующие эксперименты. К калибровочным балкам из оргстекла с размерами 240×22×6 мм приклеивались полоска алюминиевой фольги длиной 200 мм и шириной 20 мм. Наклейка осуществлялась с одного конца фольги на длине 140 мм. Свободный конец фольги длиной 60 мм загибался под прямым углом и зажимался с края на длине 40 мм между стальными накладками. Затем балка жестко крепилась в неподвижных опорах, установленных на расстоянии 200 мм. Преобразователи DP-151 размещались на верхней плоскости балки на расстоянии 160 мм. Испытания фольги на отрыв проводились в несколько этапов. На каждом новом этапе нагрузка повышалась на 10 Н и выдерживалась в течение 30 секунд, если не наблюдался отрыв фольги. После этого образец разгружался и выдерживался в течение 3 минут перед следующим испытанием.

На фиг.7 для уровня uth, равного 32 дБ, на диаграмме дескрипторов um/NИ, NИ/tИ приведены кластеры сигналов АЭ, генерируемых различными слоями тензоиндикатора в процессе его разрушения при повышении уровня растягивающих деформаций в подложке.

Как видно из фигуры, границы кластера, образуемого сигналами, возникающими при разрушении хрупкого слоя тензоиндикатора (1), частично перекрываются кластером сигналов, возникающих при разрушении клеевого слоя и отслаивании фольги от подложки (3). Границы кластеров (2) и (4), формируемых сигналами, возникающими при пластическом деформировании и разрыве алюминиевой фольги, располагаются заметно ниже.

Для разделения сигналов кластеров (1) и (3) могут быть использованы параметры времени, нагрузки или деформации. Активное разрушение хрупкого слоя тензоиндикатора происходит в области упругих деформаций, задолго до возникновения необратимых структурных изменений в материале подложки. Разрушение же клеевого слоя наблюдается лишь при значительных пластических деформациях, как правило, превышающих 104 мкм/м, когда в хрупком слое тензоиндикатора уже имеет место высокая плотность трещин и процесс образования новых трещин заметно затормаживается, требуя все большего приращения нагрузки. Поэтому при таких значениях деформаций рост активности сигналов АЭ в основном обусловлен процессами отслаивания покрытия и разрушения подложки.

Приведенные примеры показали высокую информативность заявляемого способа не только для регистрации сигналов образования трещин в тензоиндикаторе, но и для оценки степени деградации материала подложки в процессе ее деформирования.

Литература

1. Махутов Н.А., Шемякин В.В, Ушаков Б.Н., Петерсен Т.Е., Васильев И.Е. Применение акустической эмиссии для контроля за процессом образования трещин в хрупких оксидных тензоиндикаторах // Заводская лаборатория. - 2011. №6. 41-44 с.

2. Патент №2403564 РФ, МПК G01N 29/14. Устройство для диагностики предельного состояния и раннего предупреждения об опасности разрушения материалов и изделий/ Васильев И.Е., Иванов В.И., Махутов Н.А., Ушаков Б.Н.; заявитель и патентообладатель Институт машиноведения им. А.А. Благонравова РАН, №2009100183/28, заяв. 11.01.09, опубл. 10.11.10, Бюл. №31.

3. Напряженно-деформированные состояния ЖРД. / Под ред. Махутова Н.А., Рачука B.C. М.: Наука, 2013, - 646 с.

4. Методы и средства определения полей деформаций: Справочник / Под. ред. Н.И. Пригоровского. М.: Машиностроение, 1983. 248 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЧАЛА ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ МАТЕРИАЛА ПОДЛОЖКИ ПРИ ВДАВЛИВАНИИ ИНДЕНТОРА В ЗАЩИТНЫЙ СЛОЙ ПОКРЫТИЯ | 2022 |

|

RU2794947C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПРЕДЕЛЬНОГО СОСТОЯНИЯ И РАННЕГО ПРЕДУПРЕЖДЕНИЯ ОБ ОПАСНОСТИ РАЗРУШЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2009 |

|

RU2403564C2 |

| СПОСОБ РЕГИСТРАЦИИ ТРЕЩИН В ХРУПКИХ ТЕНЗОИНДИКАТОРАХ | 2012 |

|

RU2505779C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИИ И НАПРЯЖЕНИЙ В ХРУПКИХ ТЕНЗОИНДИКАТОРАХ | 2012 |

|

RU2505780C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО МОНИТОРИНГА СТЕПЕНИ ДЕГРАДАЦИИ СТРУКТУРЫ МАТЕРИАЛА И ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОЙ ПРОЧНОСТИ ИЗДЕЛИЯ | 2018 |

|

RU2690200C1 |

| СПОСОБ МОНИТОРИНГА КИНЕТИКИ ХРУПКИХ И ВЯЗКИХ ПОВРЕЖДЕНИЙ НА СТАДИЯХ ЭВОЛЮЦИИ РАЗРУШЕНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2023 |

|

RU2822717C1 |

| Способ определения координат источников акустической эмиссии при планарной локации | 2024 |

|

RU2830422C1 |

| СПОСОБ МОНИТОРИНГА СТЕПЕНИ ДЕГРАДАЦИИ СТРУКТУРЫ МАТЕРИАЛА И ОПРЕДЕЛЕНИЯ ОСТАТОЧНОЙ ПРОЧНОСТИ ИЗДЕЛИЯ | 2017 |

|

RU2649081C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ МЕТОДОМ ТЕХНИЧЕСКОГО ЗРЕНИЯ | 2019 |

|

RU2712758C1 |

| СПОСОБ МОНИТОРИНГА НЕСУЩЕЙ СПОСОБНОСТИ ИЗДЕЛИЙ | 2022 |

|

RU2787964C1 |

Использование: для идентификации источников сигналов акустической эмиссии (АЭ). Сущность изобретения заключается в том, что измеряют максимальную амплитуду импульса, число выбросов и длительность импульсов сигналов, после чего на основании проведенных измерений осуществляют распознавание источников сигналов акустической эмиссии. Технический результат: повышение достоверности при распознавании источников сигналов акустической эмиссии. 7 ил.

Способ распознавания источников акустических сигналов, возникающих при образовании трещин и разрушении материала конструкции, включающий акустико-эмиссионную диагностику контролируемого объекта, отличающийся тем, что для идентификации по форме затухающей волны акустико-эмиссионных сигналов при образовании трещин и разрушении конструкции измеряют максимальную амплитуду импульса, число выбросов и длительность импульсов сигналов, после чего устанавливают соотношения параметров um/NИ, NИ/tИ,

где um - максимальная амплитуда импульса,

NИ - число выбросов,

TИ - длительность импульсов сигналов,

при этом границы параметра um/NИ кластеров регистрируемых сигналов устанавливают в зависимости от уровня порога регистрации uth и определяют по формуле:

,

,

где KB,Н - коэффициент для определения верхней и нижней границы кластера равен 0,9-1,1.

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПРЕДЕЛЬНОГО СОСТОЯНИЯ И РАННЕГО ПРЕДУПРЕЖДЕНИЯ ОБ ОПАСНОСТИ РАЗРУШЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2009 |

|

RU2403564C2 |

| Способ неразрушающего контроля покрытий | 1987 |

|

SU1425536A1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ КОНТРОЛЯ ТРУБОПРОВОДОВ С ДВИЖУЩЕЙСЯ ЖИДКОСТЬЮ | 1993 |

|

RU2063029C1 |

| Акустико-эмиссионный способ контроля сварных соединений плоских изделий | 1986 |

|

SU1455294A1 |

| US 20110185814A1, 04.08.2011 | |||

| US 6823736B1, 30.11.2004. | |||

Авторы

Даты

2015-11-20—Публикация

2014-06-24—Подача