Изобретение относится к устройствам неразрушающего контроля материалов и изделий по условиям прочности и предназначено для контроля процесса трещинообразования хрупких тензоиндикаторов при изменении уровня нагруженности в исследуемых зонах конструкции.

Известен способ исследования деформаций и напряжений в деталях, например в элементах металлических конструкций инженерных сооружений, с помощью хрупко-акустического метода, предусматривающий проведение следующих действий: нанесение хрупкого тензочувстительного покрытия на исследуемую поверхность детали, отверждение покрытия /RU 2345324 С1, МПК G01N 29/14, опубл. 2009/.

К недостаткам известного способа можно отнести следующее. Акустико-эмиссионнная система реагирует не только на сигналы образования трещин в хрупком тензопокрытии, но и на сигналы, вызванные структурной перестройкой материала конструкции в зонах пластической деформации, возникновением микротрещин, их слиянием, образованием макротрещины, ее развитием, а также различного рода помехам, возникающими при испытаниях.

Задачей, на решение которой направлено заявляемое техническое решение, является разработка способа для диагностики предельного состояния и раннего предупреждения об опасности разрушения конструкций в процессе их технической эксплуатации, а также оценки прочности, выявления дефектов и зон действия максимальных напряжений в условиях стендовых и натурных испытаний образцов и деталей.

При осуществлении технического решения поставленная задача решается за счет достижения технического результата, который заключается в счетной концентрации аэрозолей в приповерхностном слое, позволяющей регистрировать процессы структурной перестройки материала задолго до начала разрушения конструкции.

Указанный технический результат достигается тем, что в способе регистрации трещин в хрупких тензоиндикаторах, включающим проведение акустико-эмиссионнных измерений сигналов образования трещин в хрупком тензопокрытии, особенностью является то, что дополнительно измеряют концентрацию аэрозолей в приповерхностном слое хрупкого тензопокрытия, при этом при скорости изменения нагрузки до 0,1 кН/с с учетом 30 секундной поправки на задержку регистрации диагностируют процесс разрушения оксидной пленке тензоиндикатора и материала подложки.

Любые значительные изменения напряженно-деформированного состояния элементов конструкций, связанные со структурной перестройкой материала (пластическая деформация, образование и рост трещин), сопровождаются повышением концентрации аэрозолей в приповерхностном слое. Поскольку оптические анализаторы позволяют измерять не только счетную концентрацию, но и дисперсный состав аэрозолей, возникает возможность проанализировать изменение функции распределения микрочастиц f(Ω) по размерам в ходе мониторинга развивающегося процесса разрушения диагностируемого объекта.

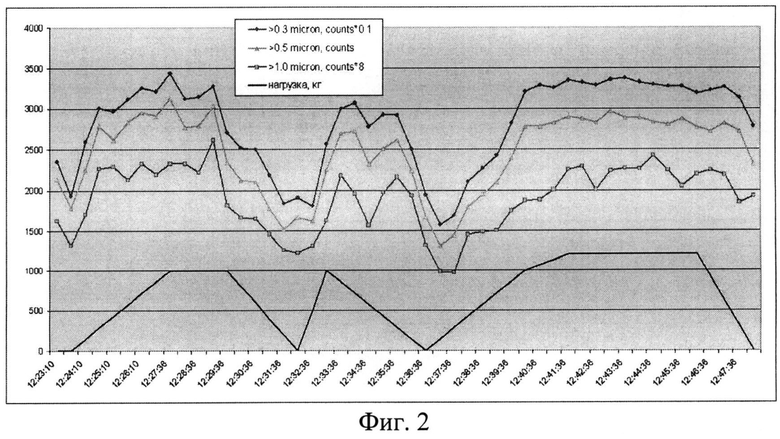

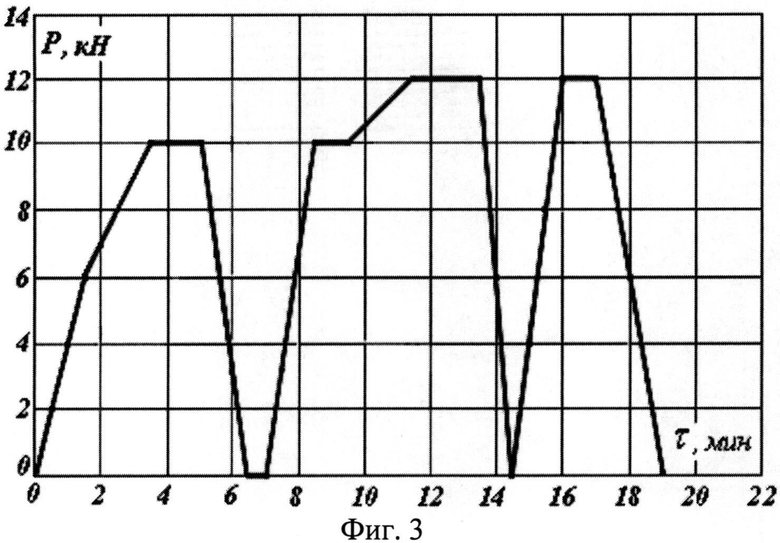

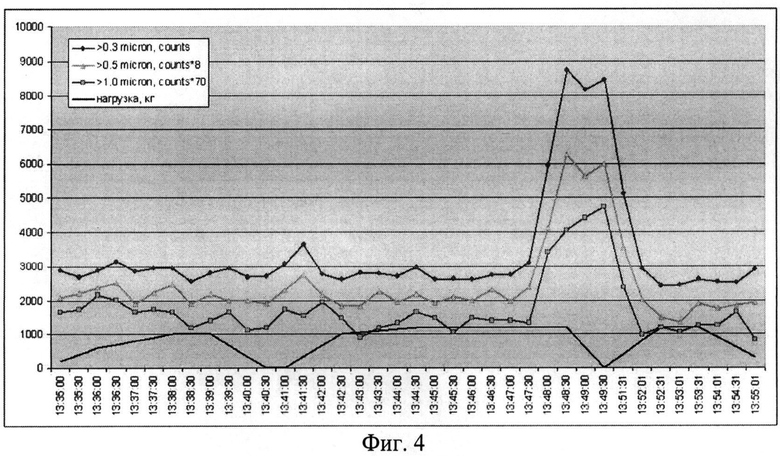

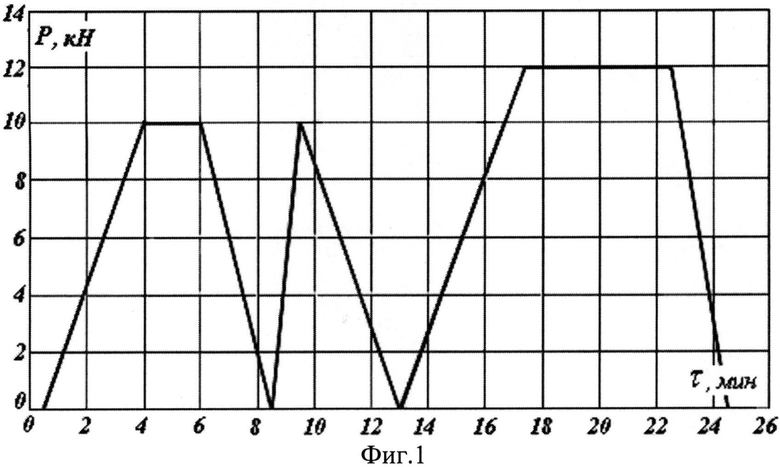

Способ иллюстрируется материалами, где на фиг.1 приведена диаграмма нагружения тестового образца №01, построенная в координатах нагрузка (Р) - время (τ), на фиг.2 - графики изменения счетной концентрации микрочастиц, зарегистрированные на циклах нагружения образца №01 с применением лазерного счетчика аэрозольных частиц Lighthouse Handheld 3106, на фиг.3 приведена диаграмма нагружения тестового образца №02, построенная в координатах нагрузка (Р) - время (τ), на фиг.4 приведены графики изменения счетной концентрации микрочастиц размерных рядов 0,3-0,5 мкм, 0,5-1,0 мкм и 1,0-3,0 мкм, зарегистрированные на циклах нагружения образца №02 с применением лазерного счетчика Lighthouse Handheld 3106.

Для осуществления заявляемого способа использовали комплексную систему, включающую лазерный счетчика аэрозольных частиц Lighthouse Handheld 3106 и преобразователи акустической эмиссии (ПАЭ) с системой А-Line 32D состояния хрупких оксидных тензоиндикаторов и материала подложки при испытаниях образцов из высокопрочного алюминиевого сплава В95 на разрыв.

Лазерный счетчик аэрозольных частиц Lighthouse Handheld 3106, с большой точностью определяет концентрацию микрочастиц с диаметром от 0,3 до 10 мкм в пространстве приемной камеры. Насос пробоотборника со скоростью 2,83 л/мин забирает из приемной камеры, герметично закрепляемой на диагностируемом объекте, пробу воздуха объемом 1,416 л. Для определения численности взвешенных частиц в приборе используется лазерный источник света и фокусирующая оптическая система. Частицы, проходя через луч лазерного излучателя, рассеивают его, а фокусирующая оптическая система направляет свет на фотодиод, который преобразует рассеиваемый частицами свет в электрические импульсы. По величине импульса определяется размер частицы. Импульсы подсчитываются, а их амплитуда служит характеристикой размеров частиц. Результаты измерений показывают количество частиц в канале, соответствующих определенному размерному ряду.

Образование трещин в хрупких тензопокрытиях имеет «взрывной характер» и охватывает процессы передачи и диссипации энергии, не только в покрытии и подложке, но и в окружающей среде. Высвобождаемая в процессе трещинообразования тензопокрытия энергия упругой деформации генерирует волны акустической эмиссии и выброс микрочастиц покрытия в сопредельное пространство.

Длительность акустической волны, вызываемой образованием трещины в оксидном тензоиндикаторе, не превышает 10 мс. Следовательно, активный выброс микрочастиц оксидной пленки, включающих твердую и жидкую (гелеобразную) фазу, должен происходить в этот же период времени. Выброшенные микрочастицы попадают в сопредельный с тензопокрытием приповерхностный слой, толщина которого по данным проведенных исследований не более чем на два порядка превышает толщину разрушившейся оксидной пленки, т.е. составляет примерно 2-3 мм. Затем подхватываемые струей воздуха приточной вентиляцией, откачиваемой насосом пробы, они достигают рабочей камеры счетчика. Длительность процесса забора пробы воздуха и определения концентрации микрочастиц с применением счетчика Lighthouse Handheld 3106 составляет от 15 до 30 секунд. Следовательно, фактически регистрация образования трещины в оксидной пленки тензоиндикатора с применением лазерного счетчика аэрозолей, может происходить с задержкой относительно реального события более чем на 30 секунд. Если испытания образцов проводить с малой скоростью изменения нагрузки, эту задержку возможно контролировать, и установить определенное соответствие между численностью сигналов АЭ и концентрацией аэрозолей, регистрируемых при разрушении тензоиндикатора и материала подложки.

Эксперименты по замеру генерации аэрозолей с применением счетчика частиц Lighthouse Handheld 3106 при нагружении образцов с оксидными тензоиндикаторами на стенде MTS проводились в ходе трех этапов испытаний. При этом было испытано шесть образцов с различной толщиной оксидной пленки и уровнем пороговой деформации тензоиндикаторов.

На первом этапе испытаний исследовались два образца из сплава В95 с наклеенными оксидными тензоиндикаторами. Эксперимент был тестовый, и образцы имели обозначения №01 и №02. Для оценки границ возможного применения метода аэрозолей при использовании тензоиндикаторов в рабочем диапазоне чувствительностей от 500 до 2000-2500 мкм/м предполагалось в тестовых экспериментах получить тензоиндикаторы с минимальной и максимальной величиной пороговой деформации. Поэтому при их изготовлении были выбраны режимы электрохимического анодирования, обеспечивающие получение максимальной и минимальной чувствительности к деформациям. При этом толщина оксидной пленки тензоиндикатора на образце №01 могла составлять 30÷35 мкм, а на образце №02 - 10÷15 мкм.

Испытания образцов на стенде MTS выполнялось в ручном режиме в несколько циклов нагружения. Перед установкой образца на стенд на поверхность тензоиндикатора герметично крепилась приемная камера, позволяющая регистрировать выбросы микрочастиц при образовании трещин в оксидной пленке в процессе нагружения. Преобразователи акустической эмиссии закреплялись через слой смазки на противоположенной стороне образца. Так как визуальному наблюдению за процессом образования трещин в оксидном тензоиндикаторе мешала приемная камера, то регистрация трещин осуществлялась по сигналам акустической эмиссии с применением резонансных ПАЭ R 151 и GT 205. Эти преобразователи имели резонансные частоты 150 и 50 кГц, а полосы пропускания 70-200 кГц и 40-100 кГц соответственно.

Как следует из диаграммы (см. фиг.1), на первом цикле максимальная нагрузка достигала 10 кН, на втором - 10 кН, на третьем - 12 кН.

При испытаниях этого образца первые сигналы образования трещин в оксидной пленке тензоиндикатора были зарегистрированы ПАЭ при уровне нагрузке Р=3,9-4 кН. Так как площадь поперечного сечения в зоне действия максимальных напряжений равнялась 80 мм2, то значение порогового напряжение и пороговой деформации тензоиндикатора на образце №01 можно оценить величинами: σo=P/F=50 МПа, εo=σo/E=700 мкм/м. Таким образом, тензочувствительность оксидной пленки была несколько выше прогнозируемой (500 мкм/м), согласно графику фиг.5, толщина оксидной пленке тензоиндикатора на образце №01 примерно составляла 33 мкм.

На первом цикле нагружения по данным ПАЭ активное трещинообразование в оксидной пленке тензоиндикатора регистрировалось при повышении нагрузки свыше 4 кН и продолжалось до достижения максимального уровня Р=10 кН.

На втором цикле нагружения, который был близок к первому, как по скорости нагружения, так и уровню нагрузки, сигналы акустической эмиссии практически не регистрировались, т.е. образования новых трещин в оксидной пленке тензоиндикатора не происходило.

На третьем цикле нагружения активизация сигналов АЭ наблюдалась при повышении нагрузки свыше 10 кН и их регистрация продолжалась до достижения максимального уровня Р=12 кН. При этом величина максимальных растягивающих напряжений в подложке в три раза превышала пороговое значение σo=50 МПа тензоиндикатора, а численность трещин в оксидной пленке согласно графику рис.1.11 достигала ψ=50 тр./см. Всего на этом цикле нагружения ПАЭ зарегистрировали более 1000 сигналов. Во избежание разрушения тензоиндикатора и нарушения его целостности, необходимой для подсчета трещин в оксидной пленке и сопоставления с количеством сигналов акустической эмиссии, дальнейшее нагружение образца было прекращено.

Графики изменения счетной концентрации микрочастиц, зарегистрированные на циклах нагружения образца №01 с применением лазерного счетчика аэрозольных частиц Lighthouse Handheld 3106, приведены на фиг.2. Как следует из графика, на всех циклах нагружения с повышением нагрузки происходило увеличение концентрации микрочастиц всех контролируемых размерных рядов примерно в 1,5-2,0 раза. При этом наибольшая концентрация наблюдалась микрочастиц с размером 0,3-0,5 мкм. Существенный рост концентрации микрочастиц был заметен даже на втором цикле нагружения, когда образование новых трещин не должно было происходить. Такой эффект вероятно связан с задержкой регистрации концентрации аэрозолей в приемной камере, о чем говорилось выше. Во всех проведенных экспериментах с тензоиндикаторами наблюдалась следующая тенденция, чем меньше размерный ряд контролируемых микрочастиц, тем большая концентрация их отмечалась при трещинообразовании оксидной пленки.

Как следует из диаграммы нагружения образца №02 (см. фиг.3), на первом цикле максимальная нагрузка достигала 10 кН, на втором - 12 кН, на третьем - 12 кН. При испытаниях этого образца первые сигналы образования трещин в оксидной пленке тензоиндикатора были зарегистрированы ПАЭ только на втором цикле нагружения при уровне нагрузки Р=11,5-12 кН. Таким образом, значения порогового напряжения и пороговой деформации тензоиндикатора на образце №02 достигали: σo=P/F=150 МПа, εo=σo/Е=2000 мкм/м, что точно совпадало с прогнозируемой величиной тензочувствительности. Как следует из графика (фиг.3) изменения концентрации аэрозолей на циклах нагружения образца №02 при его испытаниях на растяжение существенное увеличение концентрации микрочастиц всех размерных рядов примерно в 2,5-3 раза наблюдалось лишь на третьем цикле нагружения после повышения нагрузки до максимального уровня Р=12 кН. Причем концентрация частиц оставалась достаточно высокой в течение 30-60 секунд даже после снятия нагрузки. Следует отметить, что по данным ПАЭ активная регистрация сигналов образования трещин в тензоиндикаторе наблюдалась лишь на втором цикле нагружения при повышении нагрузки до 11,5-12,0 кН. На третьем цикле нагружения регистрация сигналов акустической эмиссии практически отсутствовала. Это связано со значительной задержкой регистрации выбросов микрочастиц, происходящих в приемной камере. При испытаниях образца наблюдался подсос неочищенного воздуха, о чем свидетельствовал высокий начальный фон концентрации аэрозолей, достигавший 2000-3000 единиц.

Как следует из графиков, на всех циклах нагружения при выходе на режим максимальной нагрузки происходило существенное увеличение концентрации микрочастиц всех контролируемых размерных рядов. При этом наибольшую концентрацию практически до момента разрушения образца имели микрочастицы размерного ряда 0,3-0,5 мкм. Причем, если максимальная активность сигналов АЭ наблюдалась в процессе роста нагрузки, то пиковые концентрации микрочастиц были зарегистрированы уже после выхода на заданный уровень. Таким образом, на всех циклах нагружения прослеживается отставание процесса регистрации выбросов микрочастиц с применением лазерного счетчика от регистрации сигналов АЭ. Величина этого отставания в процессе эксперимента составляла не менее 30 секунд. Наиболее значительное расхождение наблюдалось перед предпоследним циклом. Образец был разгружен, но при этом была зарегистрирована пиковая концентрация микрочастиц с размером 0,3-0,5 мкм. При последующем повышении нагрузки наблюдалось снижение концентрации микрочастиц, которая достигла минимума при максимальном уровне нагрузки в предпоследнем цикле. Последующая разгрузка образца, вызвала новое пиковое повышение концентрации частиц в контролируемом пространстве. На этом этапе испытания образца сдвиг между процессами регистрации пиковых концентраций микрочастиц и регистрации активности сигналов АЭ был максимален и составлял полцикла нагружения.

Как показали результаты проведенных экспериментов, между реальным событием выброса микрочастиц, происходящим при разрушении тензоиндикатора и материала подложки, и их регистрацией с применением программы обработки результатов счетчиком аэрозолей Lighthouse Handheld 3106 имеет место задержка от 30 секунд.

Если скорость изменения нагрузки при испытаниях не велика и не превышает 0,1 кН/с, то с учетом 30 секундной поправки на задержку регистрации, можно достаточно точно диагностировать процесс разрушения оксидной пленке тензоиндикатора и материала подложки с применением лазерного счетчика аэрозолей Lighthouse Handheld 3106

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГИСТРАЦИИ ТРЕЩИН В ХРУПКИХ ТЕНЗОИНДИКАТОРАХ | 2012 |

|

RU2505779C1 |

| СПОСОБ РАСПОЗНАВАНИЯ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ, ВОЗНИКАЮЩИХ ПРИ ДЕГРАДАЦИИ МАТЕРИАЛА, ОБРАЗОВАНИИ ТРЕЩИН И РАЗРУШЕНИИ КОНСТРУКЦИИ | 2014 |

|

RU2569078C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ МЕТОДОМ ТЕХНИЧЕСКОГО ЗРЕНИЯ | 2019 |

|

RU2712758C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПРЕДЕЛЬНОГО СОСТОЯНИЯ И РАННЕГО ПРЕДУПРЕЖДЕНИЯ ОБ ОПАСНОСТИ РАЗРУШЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2009 |

|

RU2403564C2 |

| Комбинированный способ исследования деформаций и напряжений | 2015 |

|

RU2611597C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ | 2007 |

|

RU2345324C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ | 2012 |

|

RU2492463C1 |

| Способ прогнозирования стойкости к циклическим нагрузкам пластинчатых и тарельчатых пружин из рессорно-пружинной стали | 2020 |

|

RU2747473C1 |

| МЕХАНОБИОЛОГИЧЕСКИЙ СПОСОБ ДИАГНОСТИКИ МАТЕРИАЛОВ И КОНСТРУКЦИЙ | 2015 |

|

RU2595876C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2007 |

|

RU2333163C1 |

Использование: для исследования деформации и напряжений в хрупких тензоиндикаторах. Сущность: что проводят акустико-эмиссионнные измерения сигналов образования трещин в хрупком тензопокрытии, при этом дополнительно измеряют концентрацию аэрозолей в приповерхностном слое хрупкого тензопокрытия, при этом при скорости изменения нагрузки до 0,1 кН/с с учетом 30-секундной поправки на задержку регистрации диагностируют процесс разрушения оксидной пленки тензоиндикатора и материала подложки. Технический результат: обеспечение возможности диагностики предельного состояния и раннего предупреждения об опасности разрушения конструкций в процессе их технической эксплуатации, а также оценки прочности, выявления дефектов и зон действия максимальных напряжений в условиях стендовых и натурных испытаний образцов и деталей. 4 ил.

Способ регистрации трещин в хрупких тензоиндикаторах, включающий проведение акустико-эмиссионнных измерений сигналов образования трещин в хрупком тензопокрытии, отличающийся тем, что дополнительно измеряют концентрацию аэрозолей в приповерхностном слое хрупкого тензопокрытия, при этом при скорости изменения нагрузки до 0,1 кН/с с учетом 30-секундной поправки на задержку регистрации диагностируют процесс разрушения оксидной пленки тензоиндикатора и материала подложки.

| СПОСОБ ИССЛЕДОВАНИЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ | 2007 |

|

RU2345324C1 |

| Способ определения пластических деформаций в деталях | 1985 |

|

SU1265471A1 |

| Способ определения деформации изделия | 1989 |

|

SU1714357A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ | 0 |

|

SU174412A1 |

| Приспособление для сигнализации о нагреве подшипников и других частей машины | 1929 |

|

SU12962A1 |

| US 3924455 А, 09.12.1975. | |||

Авторы

Даты

2014-01-27—Публикация

2012-07-17—Подача