Предлагаемое техническое решение относится к области измерительной техники, в частности к преобразователям механических напряжений и деформаций, а также может быть использовано в разработке и изготовлении малогабаритных полупроводниковых преобразователей силы, механических напряжений и деформаций, работоспособных при повышенных и пониженных температурах.

Преобразователь механических напряжений и деформаций в зависимости от конструктивных особенностей упругого элемента может быть включен в датчик усилий (силы), давления, акселерометр, датчик микроперемещений, уровня, температуры и т.д. Электромеханические системы на основе камертонных резонаторов обладают высокой механической добротностью. Наиболее употребляемым является метод работы с резонатором посредством пьезоэлектрического преобразователя, в котором возбуждение колебаний осуществляется за счет обратного пьезоэффекта, а съем измерительного сигнала - за счет прямого. Как правило, предлагается наносить пьезоэлектрический слой либо непосредственно на ножки камертона, что накладывает существенные ограничения на форму и структуру ножки, либо в области оснований сдвоенного камертона.

Известен преобразователь силы и способ его изготовления, патент РФ №2344390, кл. G01L 9/08, 2006 г., характеризующиеся тем, что камертонный резонатор выполняется полностью из пьезоматериала - кристаллического кварца. Резонатор выполнен в виде сдвоенных камертонов. Возбуждение колебаний и съем измерительного сигнала - пьезоэлектрические.

Недостатками данного преобразователя являются низкая устойчивость к внешним случайным механическим возмущениям, сложность изготовления, обусловленная многокомпонентной конструкцией, с необходимостью герметизации полости в кристаллическом кварце, а также по причине того, что кварц является более дорогим и сложным в обработке материалом по сравнению с монокристаллическим кремнием.

Известен генератор эталонного времени и способ его изготовления, патент РФ №2271603, кл. Н03Н 9/21, 2006 г., характеризующиеся тем, что структура резонатора и подложка выполнены из кристаллического кремния с помощью анизотропного травления, а возбуждение колебаний электростатическое и съем измерительного сигнала осуществляется с помощью емкостного метода. Резонатор выполнен в виде стандартного камертона (вилка) или в виде двух спаренных стандартных камертонов.

К недостаткам данного генератора относятся сложность изготовления, обусловленной сложной конструкцией резонатора в части формы электродов, а также составной структурой конструкции всего генератора.

Наиболее близким по технической сущности является резонансный камертонный преобразователь механического напряжения или деформации и способ его изготовления, патент Великобритании №2162314 А, кл. G01L 1/16, 1986 г., характеризующийся тем, что он полностью выполнен из монокристаллического кремния (включая упругий элемент). Резонатор выполнен в виде сдвоенных классических камертонов с утоненными базами (основаниями). Возбуждение колебаний осуществляется посредством пьезопленок или электрострикционных p-n-переходов (расположенных в основаниях сдвоенного камертона), а съем измерительного сигнала - электрически, например с помощью прямого пьезоэффекта, или оптически.

Недостатками прототипа являются низкая стабильность, обусловленная остаточными механическими напряжениями и нарушением кристаллической структуры, возникающие при селективном травлении, малая устойчивость к случайным внешним механическим воздействиям, обусловленная паразитными колебаниями в резонаторе, возникающими в области утонения упругого элемента.

Целью настоящего изобретения является повышение стабильности и устойчивости измерительного преобразователя.

Поставленная цель достигается тем, что в камертонном измерительном преобразователе механических напряжений и деформаций, выполненном из монокристаллического кремния и содержащем ножки сдвоенного камертонного резонатора, выполненные с возможностью колебания в противофазе в одной плоскости, обусловленного возбуждением оснований камертона средствами возбуждения, упругий элемент, выполненный в виде рамочной основы с утоненными областями, согласно изобретению основания камертонного резонатора выполнены совмещенными с упругим элементом в области воздействия нагрузки, а средства возбуждения расположены в местах, определяемых в соответствии с максимальным абсолютным значением отношения продольного σПрод и поперечного σПопер механических напряжений на основаниях резонатора, определяемых математическим выражением:

|σПрод/σПопер|≈9·(d/l),

где d - ширина основания;

l - длина ножки,

при этом утоненные области упругого элемента расположены в местах, обеспечивающих устойчивость конструктивного выполнения резонатора, и определяются следующим математическим выражением:

μ1<μ2,

где μ1 - коэффициент механической связи камертонного резонатора и упругого элемента предложенной конструкции;

μ2 - коэффициент механической связи камертонного резонатора и упругого элемента прототипа.

Введение в конструкцию специального геометрического расположения средства возбуждения колебаний и съема измерительного сигнала в основаниях камертона позволяет сохранить высокую добротность и стабильность рабочего режима резонатора. Т.к. при обратном пьезоэлектрическом эффекте пьезоматериал обладает небольшими деформациями, но при этом способен создать большое механическое напряжение, его расположение при возбуждении имеет особенное значение.

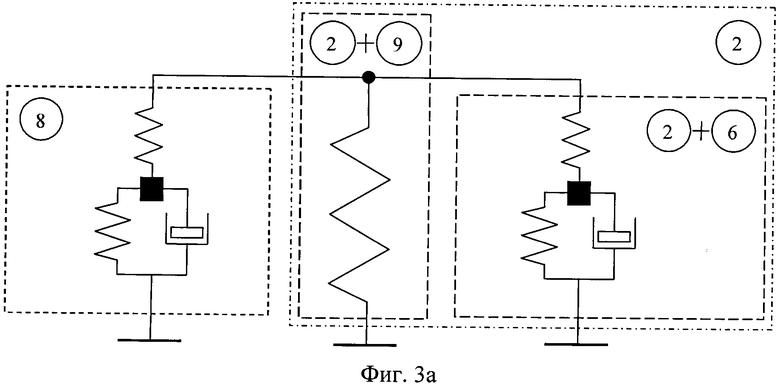

Расположение систем возбуждения влияет на максимальные соотношения абсолютных значений механических напряжений в продольном и поперечном направлениях. Для сдвоенного камертона ножка механически представляет собой балку, заделанную с двух сторон, что подтверждается близким совпадением собственной частоты колебаний в противофазе, полученной для сдвоенного камертона на основе численного расчета, и значений первой собственной частоты на основе аналитического выражения для жестко заделанной балки с аналогичными параметрами. Исходя из этого силы F и моменты сил M в месте заделки ножек сдвоенного камертона в режиме противофазных колебаний можно выразить с помощью соотношения для сил и моментов сил в жестко заделанной балке. Продольные и поперечные механические напряжения, возникающие в центре системы возбуждения под влиянием ножек резонатора, соотносятся как силы, вызванные силами инерции и изгибающими моментами в области заделок ножек. На основе точного решения для жестко заделанной балки, Бабаков И.М. Теория колебаний. Изд. 3-е, стереотип. - М: «Наука», 1968, отношение абсолютных значений механических напряжений можно выразить как

|σПрод/σПопер|≈|2F·d/M|=9,299·d/l.

Оптимальность этого положения также подтверждается и численным моделированием распределения полей деформации и механических напряжений в ножках и основании предлагаемого изобретения. Кроме того, такое расположение не ограничивает геометрию резонатора, особенно ножек, и не требует особых мер в процессе нанесения топологии проводящей структуры преобразователя.

Относительно системы съема измерительного сигнала можно утверждать, что представленное расположение позволит снизить влияние паразитных механических напряжений и, соответственно, деформаций, могущих передаваться от упругого элемента в основания резонатора.

Утоненные участки в данном изобретении располагаются на упругом элементе таким образом, чтобы обеспечить устойчивость конструктивного выполнения резонатора. Наличие двух первично выделенных степеней свободы у областей утонения вызвано их специфической формой и асимметрией расположения резонатора для конструкции прототипа. Эти две степени имеют также свою связь друг с другом, которая является дополнительным слагаемым в общей механической связи, т.е.

μ2=μ1+µДоп>µ1.

Это определяет преимущества выбранной конструктивной схемы для формы и расположения областей утонения.

Преимущества такого преобразователя заключаются в высокой стабильности метрологических характеристик за счет факторов использования нелегированного монокристаллического кремния и пьезоэлектрического возбуждения, обладающего малой инерционностью реакции, существенной линейностью и повышенной локальностью воздействия.

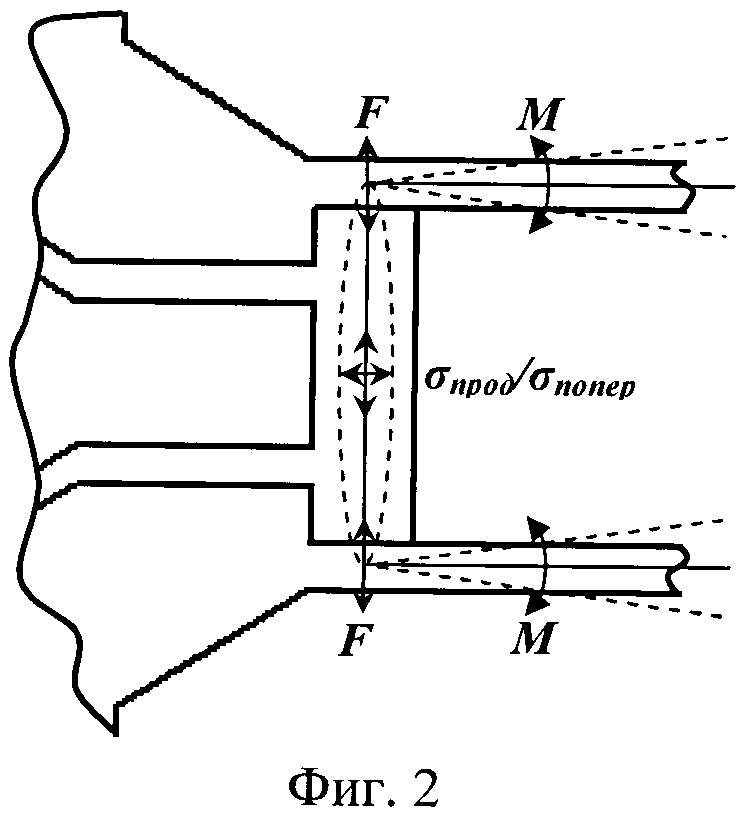

На фиг. 1а схематично представлено предлагаемое устройство (вид сверху).

На фиг. 1b представлен общий вид устройства и направления нагружающего усилия.

На фиг. 2 показаны пояснения принципа работы системы возбуждения колебаний и системы съема измерительного сигнала.

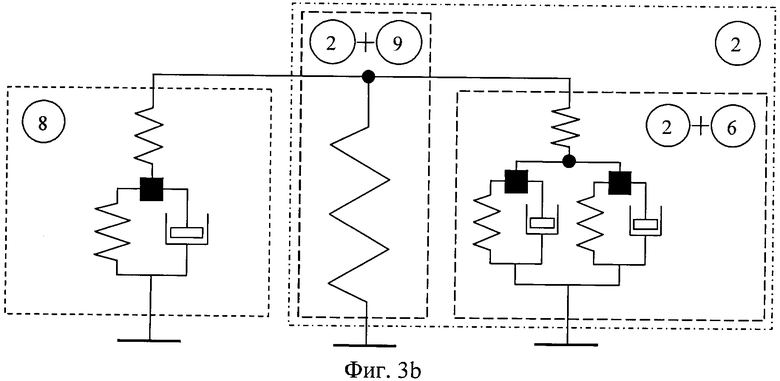

На фиг. 3а представлена структурная схема колебательных звеньев камертонного измерительного преобразователя данного изобретения.

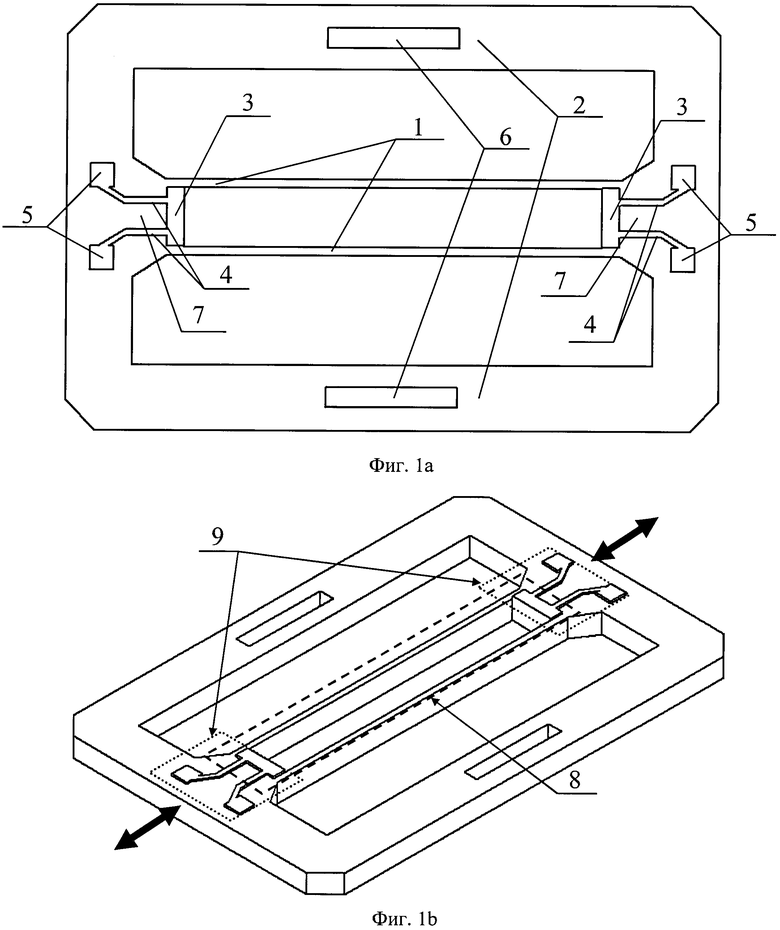

На фиг. 3b представлена структурная схема колебательных звеньев камертонного измерительного преобразователя известного изобретения, являющегося прототипом.

Кремниевый камертонный преобразователь механических напряжений и деформаций содержит механический резонатор (8) с ножками (1) в форме сдвоенного камертона и рамочный упругий элемент (2), выполненные из монокристаллического кремния, систему возбуждения колебаний/съема измерительного сигнала (3), включающие электроды и пьезоэлектрическую пленку, токопроводящие дорожки (коммутационные шины) (4), контактные площадки (5), отверстия регулировки податливости упругого элемента (6), а также основания камертонного резонатора (7). Ножки (1) резонатора (8) выполнены с возможностью колебания в противофазе в одной плоскости, возбуждаемые с помощью системы возбуждения колебаний (3). Упругий элемент, выполненный в виде рамочной основы (2) с утоненными областями (6), совмещен с основаниями (7) сдвоенного камертона в области воздействия нагрузки (9). Средства возбуждения (3) расположены в местах, определяемых максимальным абсолютным значением отношения продольного и поперечного механических напряжений при колебаниях резонатора (8). Области утонения (6) расположены в местах упругого элемента (2) с целью обеспечить устойчивость конструктивного выполнения резонатора за счет снижения коэффициента механической связи резонатора (8) и упругого элемента (2) через область (9).

Принцип работы преобразователя заключается в следующем.

Измеряемое усилие (сила) прилагается к торцевым частям (к одной, если вторая зафиксирована, или сразу к двум) рамочного упругого элемента (2), приводящее к его деформации под действием механических напряжений в области специализированных отверстий (6). Данная деформация передается через основания (7) камертонного резонатора (8) на ножки (1), колеблющиеся, например, в режиме автоколебаний, что приводит к изменению их собственной частоты в результате удлинения. Таким образом, осуществляется преобразование внешнего усилия, механического напряжения или деформации в девиацию собственной частоты камертонного резонатора. Высокая чувствительность резонатора характеризуется фактически наличием двух спаренных чувствительных элементов (ножки камертона), колеблющихся в противофазе. Наличие массивного основания, выполненного заодно с упругим элементом из единого монокристалла, определяет высокую устойчивость (температурную, механическую) к нестабильности колебаний, особенно в режиме автогенератора.

Технико-экономическими преимуществами предлагаемого преобразователя по сравнению с известными аналогами являются повышенная точность, стабильность, а также упрощение технологического процесса и снижение себестоимости производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Микроэлектромеханический первичный преобразователь ускорения | 2017 |

|

RU2657351C1 |

| ЧАСТОТОРЕЗОНАНСНЫЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ДАТЧИКА ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ | 2018 |

|

RU2679640C1 |

| ВИБРАЦИОННЫЙ ГИРОСКОП | 2010 |

|

RU2444703C1 |

| ЧАСТОТОРЕЗОНАНСНЫЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ И ЧАСТОТОРЕЗОНАНСНЫЙ ДАТЧИК ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ | 2017 |

|

RU2690699C1 |

| РЕЗОНАТОР ЭЛЕКТРОМЕХАНИЧЕСКИЙ | 2006 |

|

RU2302007C1 |

| РЕЗОНАТОР СИЛОЧУВСТВИТЕЛЬНЫЙ | 2006 |

|

RU2329511C2 |

| МИКРОЭЛЕКТРОННЫЙ СКВАЖИННЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ | 2019 |

|

RU2726908C1 |

| ГЕНЕРАТОР ЭТАЛОННОГО ВРЕМЕНИ НА ОСНОВЕ ИНТЕГРАЛЬНОГО МИКРОМЕХАНИЧЕСКОГО НАСТРАИВАЕМОГО КАМЕРТОННОГО РЕЗОНАТОРА | 2001 |

|

RU2271603C2 |

| КАМЕРТОННЫЙ ПЛОТНОЛ^ЕР ДЛЯ ЖИДКИХ СРЕД | 1973 |

|

SU396590A1 |

| ВИБРАЦИОННЫЙ ДАТЧИК | 1995 |

|

RU2094771C1 |

Изобретение относится к области измерительной техники и может быть использовано в разработке и изготовлении малогабаритных полупроводниковых преобразователей силы, механических напряжений и деформаций, работоспособных при повышенных и пониженных температурах. Кремниевый камертонный преобразователь механических напряжений и деформаций содержит механический резонатор с ножками в форме сдвоенного камертона и рамочный упругий элемент. Ножки резонатора выполнены с возможностью колебания в противофазе в одной плоскости, возбуждаемые с помощью системы возбуждения колебаний. Упругий элемент выполнен в виде рамочной основы с утоненными областями, совмещен с основаниями сдвоенного камертона в области воздействия нагрузки. Средства возбуждения расположены в местах, определяемых максимальным абсолютным значением отношения продольного и поперечного механических напряжений при колебаниях резонатора. Области утонения расположены в местах упругого элемента с целью обеспечить устойчивость конструктивного выполнения резонатора за счет снижения коэффициента механической связи резонатора и упругого элемента через область. Техническим результатом изобретения является повышение точности, стабильности, а также упрощение технологического процесса и снижение себестоимости производства. 1 з.п. ф-лы, 3 ил.

1. Камертонный измерительный преобразователь механических напряжений и деформаций, выполненный из монокристаллического кремния и содержащий ножки сдвоенного камертонного резонатора, выполненные с возможностью колебания в противофазе в одной плоскости, обусловленного возбуждением оснований камертона средствами возбуждения, упругий элемент, выполненный в виде рамочной основы с утоненными областями, отличающийся тем, что основания камертонного резонатора выполнены совмещенными с упругим элементом в области воздействия нагрузки, а средства возбуждения расположены в местах, определяемых в соответствии с максимальным абсолютным значением отношения продольного σПрод и поперечного σПопер механических напряжений на основаниях резонатора, определяемых математическим выражением:

|σПрод/σПопер|≈9·(d/l),

где d - ширина основания;

l - длина ножки,

при этом утоненные области упругого элемента расположены в местах, обеспечивающих устойчивость конструктивного выполнения резонатора, и определяются следующим математическим выражением:

µ1<µ2,

где µ1 - коэффициент механической связи камертонного резонатора и упругого элемента предложенной конструкции;

µ2 - коэффициент механической связи камертонного резонатора и упругого элемента прототипа.

2. Камертонный измерительный преобразователь механических напряжений и деформаций по п. 1, отличающийся тем, что выполняется методом анизотропного травления.

| 1998 |

|

RU2162314C2 | |

| ГЕНЕРАТОР ЭТАЛОННОГО ВРЕМЕНИ НА ОСНОВЕ ИНТЕГРАЛЬНОГО МИКРОМЕХАНИЧЕСКОГО НАСТРАИВАЕМОГО КАМЕРТОННОГО РЕЗОНАТОРА | 2001 |

|

RU2271603C2 |

| РЕЗОНАТОР ЭЛЕКТРОМЕХАНИЧЕСКИЙ | 2006 |

|

RU2302007C1 |

| US 20130118263 А1, 16.05.2013. | |||

Авторы

Даты

2015-11-27—Публикация

2014-09-10—Подача