Изобретение относится к области машиностроения и ремонта техники, в частности к нанесению полимерных покрытий на посадочные места подшипников в металлических деталях машин.

Уровень техники

Известна композиция на основе лака Ф-40, включающая в себя в качестве наполнителей микроразмерные частицы алюминиевого и медного порошков при следующем соотношении ингредиентов (в % по массе):

- лак Ф-40 - 87…88;

- алюминиевая пудра ПАП-1 - 11,5…12;

- бронзовый порошок БПП-1 - 0,5…1,0.

Покрытия из данной композиции позволяют компенсировать износ посадочных мест подшипников в деталях машин и предотвратить появление фреттинг-коррозии - основной причины изнашивания посадочных мест. Помимо ремонта, покрытия из данной композиции можно наносить на посадочные места подшипников в металлических деталях при производстве машин [1].

Недостатками данной композиции являются относительно низкие деформационно-прочностные свойства материала - удельная работа разрушения составляет 10,3 МДж/м3. Удельная работа разрушения характеризует стойкость материала к циклическим нагрузкам. Чем она больше, тем выше долговечность полимерных покрытий и надежность узлов машины в целом [2].

При создании изобретения ставилась задача получить композицию с более высокими деформационно-прочностными свойствами.

Раскрытие изобретения

Заявлена композиция для покрытия металлических изделий в узлах машин, включающая лак Ф-40, отличающаяся тем, что она содержит в качестве наполнителей наноразмерные частицы алюминиевого и медного порошков при следующем соотношении ингредиентов (в % по массе):

- лак Ф-40 - 96…97;

- алюминиевый нанопорошок - 1,8…2;

- медный нанопорошок - 1,5…1,7.

Лак Ф-40 (ТУ 6-06-246-92) представляет собой раствор композиции каучука и модифицированной фенольной смолы в органическом растворителе. Лак Ф-40 - прозрачная жидкость коричневого цвета без механических включений, характеризующаяся по следующим показателям:

- массовая доля сухого остатка - 20%;

- прочность связи со сталью при сдвиге при 20°C не менее - 5,0 МПа.

Состав лака Ф-40:

1) смола ФКУ (феноло-формальдегидная смола на основе замещенного фенола винилацетиленовой структуры) - 8 масс. %;

2) каучук синтетический бутадиен-нитрильный марки СКН-40С - 12 масс. %;

3) ацетон технический, ГОСТ 2768-84 - 80 масс. % [2].

Нанопорошок алюминия (соответствует ТУ 1791-003-36280340-2008) получен распылением металлического проводника в атмосфере аргона, затем пассивирован медленным потоком сухого воздуха и упакован в двойные пластиковые пакеты. Материал содержит около 90% активного алюминия.

Содержание оксида алюминия около 9%, адсорбированных газов до 1%. Среднеарифметический размер частиц от 90 до 110 нм. Насыпная плотность около 1-1,2 г/см3. Удельная поверхность, измеренная методом БЭТ, Sуд=15,5 м2/г [3].

Нанопорошок меди (соответствует ТУ 1791-003-36280340-2008) получен методом электрического взрыва проводника в атмосфере аргона и упакован в стеклянные ампулы в инертной атмосфере. Порошок содержит металлическую медь (Cu) около 98% массы; остальное другие химические элементы. При контакте с воздухом содержание активного металла падает до 85-90%, остальное сорбированые газы, оксид меди и H2O. Форма частиц сферическая, частицы порошка имеют огранку. Среднеарифметический размер частиц от 50 до 70 нм. Насыпная плотность - около 5 г/см3. Удельная поверхность, измеренная методом БЭТ, около 12 м2/г [3].

Существенным отличительным признаком от прототипа является то, что композиция содержит в качестве наполнителей наноразмерные частицы алюминиевого и медного порошков.

Таким образом, заявленное техническое решение имеет существенные отличительные признаки от прототипа и соответствует, тем самым, критериям изобретения.

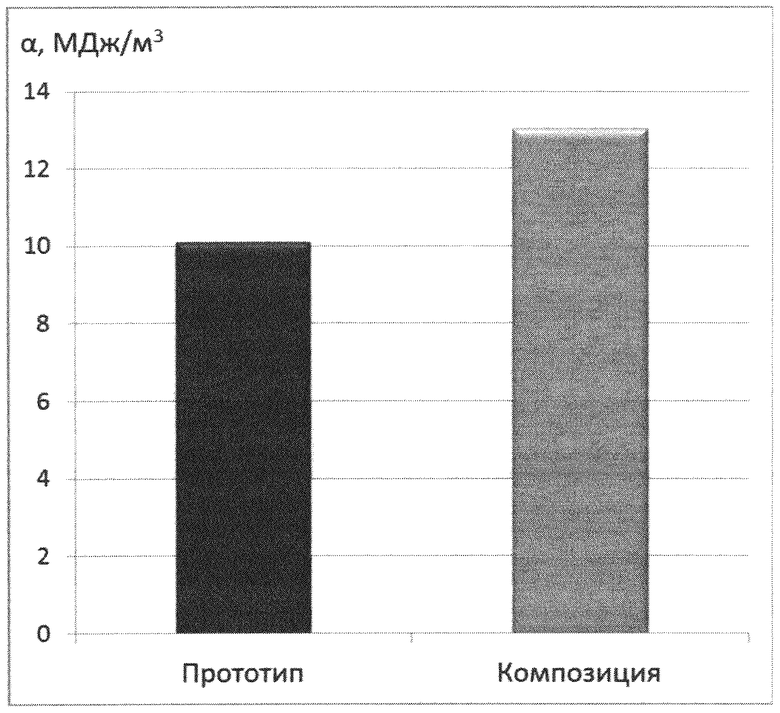

Установлено, что удельная работа разрушения пленок, выполненных заявляемой композицией при вышеуказанном режиме термической обработки, составляет 13,0 МДж/м3 (фиг. 1). Это на 26,2% превышает удельную работу разрушения пленок, выполненных прототипом (10,3 МДж/м3). Реализация отличительных существенных признаков от прототипа, а именно, введение в лак Ф-40 алюминиевого и медного нанопорошков позволяет получить технический результат, который выражается в повышении деформационно-прочностных свойств, а именно удельной работы разрушения, пленок, выполненных заявляемой композицией.

Краткое описание чертежей

На диаграмме показана удельная работа разрушения пленок α при одноосном растяжении, выполненных прототипом (1) и заявляемой композицией (2).

Осуществление изобретения

Заявлена композиция для покрытия металлических изделий в узлах машин, включающая лак Ф-40, отличающаяся тем, что она содержит в качестве наполнителей наноразмерные частицы алюминиевого и медного порошков при следующем соотношении ингредиентов (в % по массе):

- лак Ф-40 - 96…97;

- алюминиевый нанопорошок - 1,8…2;

- медный нанопорошок - 1,5…1,7.

Лак Ф-40 (ТУ 6-06-246-92) поставляется в виде раствора в пластиковых емкостях различного объема. Разработчик - ОАО «Институт пластмасс» (г.Москва).

Алюминиевый нанопорошок (ТУ 1791-003-36280340-2008) имеется в широкой продаже. Медный нанопорошок (ТУ 1791-003-36280340-2008) имеется в широкой продаже. Нанопорошки изготавливаются и поставляются научно-производственной компанией ООО «Передовые порошковые технологии».

Ингредиенты взвешивали на аналитических весах марки ВЛА-200М при следующем соотношении ингредиентов (в % по массе): алюминиевый нанопорошок - 1,8…2; медный нанопорошок - 1,5…1,7. Необходимую массу лака Ф-40 определяли исходя из условия суммарного содержания всех ингредиентов 100%.

Первоначально в стеклянную емкость заливали отобранный лак Ф-40, затем добавляли алюминиевый и медный нанопорошки, после чего композицию тщательно перемешивали. Композицию использовали в течение 10 мин.

Образцы представляли собой пленки прямоугольной формы 60×15×0,21 мм. Расчетная длина образца составляла 40 мм. В качестве подложки при изготовлении пленок использовали пластину 200×160×4 мм из фторопласта-4. Прямоугольную форму и геометрические размеры пленки обеспечивали при помощи рамки-трафарета 180×140×0,3 мм из стали 3 с тремя окнами для пленок. Внутренние размеры окон - 70×20 мм. Рамку накладывали на фторопластовую пластину и заполняли ее, нанося послойно композицию волосяной кистью №5. После заполнения рамки поверхность покрытия формовали фторопластовой пластиной с целью обеспечения равномерной толщины полимерной пленки. После отверждения образцы кондиционировали в течение 16 ч при стандартной атмосфере 23°С [4]. Предельные отклонения размеров образцов не превышали по длине и ширине ±0,1 мм. Отверждение пленок проводили в сушильном шкафу СНОЛ-3.5,3.5,3.5/3 в течение 2,5 ч при температуре 140°С.

Деформационно-прочностные свойства пленок композиции-прототипа и заявляемой композиции оценивали удельной работой разрушения при одноосном растяжении пленок. Испытания образцов осуществляли на разрывной машине ИР 5047-50 с одновременной записью диаграммы «нагрузка-деформация». Скорость нагружения при испытаниях была постоянной и составляла 5 мм/мин. По полученной диаграмме «нагрузка-деформация» рассчитывали удельную работу разрушения.

Библиографические данные

1. Решение о выдаче патента на изобретение от 22.08.2014 по заявке №2013104578/05(006836) «Композиция для покрытия металлических изделий».

2. Курчаткин В.В. Восстановление посадок подшипников качения сельскохозяйственной техники полимерными материалами. - Дис… док. техн. наук. - М., 1989, - 407 с.

3. http://www.nanosized-powders.com

4. ГОСТ 12423-66. Пластмассы. Условия кондиционирования и испытания образцов (проб) [Текст]. - М.: Изд-во стандартов, 1989. - 6 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ СКЛЕИВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2018 |

|

RU2690475C1 |

| Композиция для покрытия металлических изделий | 2020 |

|

RU2757271C1 |

| Композиция для склеивания металлических изделий | 2018 |

|

RU2678063C1 |

| Способ восстановления изношенных посадочных отверстий в корпусных деталях покрытием из раствора полимерного материала | 2020 |

|

RU2751339C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СМЕШЕНИЯ РАСТВОРОВ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2023 |

|

RU2833364C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2537864C2 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487200C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ВАКУУМНОЙ ИНФУЗИИ | 2012 |

|

RU2488612C1 |

| ДИСПЕРСНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2012 |

|

RU2534479C2 |

| СПОСОБ ДЕКОРИРОВАНИЯ ЛУНКИ ПРИ ЛИТЬЕ СЛИТКОВ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ ПОЛУНЕПРЕРЫВНЫМ СПОСОБОМ | 2016 |

|

RU2671788C2 |

Изобретение относится к композиция для покрытия металлических изделий в узлах машин. Композиция состоит из следующего соотношения ингредиентов (в % по массе): лак Ф-40 - 96...97; алюминиевый нанопорошок - 1,8...2; медный нанопорошок - 1,5...1,7. Композиция обеспечивает повышение деформационно-прочностных свойств, а именно удельной работы разрушения пленок, выполненных заявляемой композицией. 1 ил.

Композиция для покрытия металлических изделий в узлах машин, включающая лак Ф-40 на основе фенолоформальдегидной смолы в сочетании с каучуком синтетическим бутадиен-нитрильным, отличающаяся тем, что содержит алюминиевый и медный нанопорошки при следующем соотношении ингредиентов (в % по массе):

- лак Ф-40 - 96…97;

- алюминиевый нанопорошок - 1,8…2;

- медный нанопорошок - 1,5…1,7.

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ | 2001 |

|

RU2194730C1 |

| АНТИКОРРОЗИОННЫЙ СМАЗОЧНЫЙ СОСТАВ | 2001 |

|

RU2197514C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОРРОЗИОННО-СТОЙКОГО И ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛЯХ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ ИЛИ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2455390C2 |

| KR 20120086934 A, 06.08.2012 | |||

| CN 101249554 A, 27.08.2008 | |||

| CN 102560167 A, 11.07.2012. | |||

Авторы

Даты

2015-11-27—Публикация

2014-10-22—Подача