Область техники, к которой относится изобретение

Изобретение относится к области контроля качества приготовления растворов полимерных композитов после смешения компонентов.

Уровень техники

Существующие методы количественного описания процесса смешения опираются на статистический анализ, основанный на сравнении генеральной (теоретической) дисперсии с фактическим значением рассеивания (дисперсии) концентраций диспергируемого вещества [1].

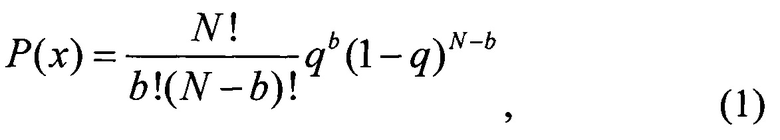

При идеальном статистическом смешении распределение Р(х) доли диспергируемого компонента (х) вещества в отбираемых пробах подчиняется биноминальному закону

где N - суммарное число частиц двух фаз в пробе; b - число частиц диспергируемой фазы в пробе; q - относительное содержание диспергируемой фазы.

Биноминальное распределение характеризуется определенным разбросом (среднеквадратическое отклонение содержания диспергируемого компонента в пробах) или генеральной дисперсией (σ2).

В этом случае генеральная (теоретическая) дисперсия распределения определяется по формуле

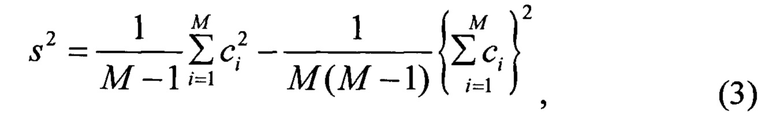

За критерий качества смешения для реальных смесей принимают фактическое значение дисперсии (s2), которое рассчитывают по концентрации диспергируемого компонента (ci), в отбираемых в процессе смешения пробах (не менее 10…25 проб) [2]

где М - число проб.

Определение качества смешения сводится к сравнению s и а с использованием критериев Фишера, Стьюдента, Пирсона.

Идеального смешения на практике достичь практически невозможно, поэтому широко используются оценка качества по критериям смешения (I1 или I2)

I1=σ2/s2 или I2=(σ02-s2)/(σ02-σ2),

где σ02 - дисперсия исходной системы,σ02=q(1-q)

Величина / изменяется в интервале от 0 (несмешанная система) до 1 (система идеально смешанная).

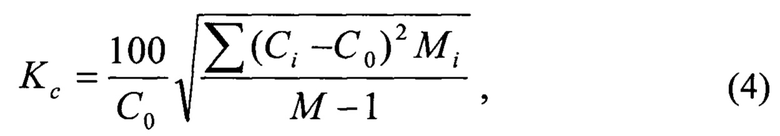

Широкое распространение для оценки качества смешения растворов полимерных композитов получил способ оценки по коэффициенту неоднородности (вариации) смеси Kс [1].

После смешения частиц наполнителя с раствором полимера, экспериментально определяют концентрацию частиц наполнителя в растворе композита. Затем рассчитывают коэффициент неоднородности смеси Kс по формуле

где Ci - концентрация частиц наполнителя в i-той пробе; С0 - концентрация частиц наполнителя при предельном (идеальном) распределении в смеси; Mi - количество проб с концентрацией Ci; М - общее количество проб.

Известно большое количество способов определения концентрации компоненты в растворе. Наиболее близким техническим решением к заявляемому способу по своей технической сущности и достигаемому результату при оценке коэффициента неоднородности смеси Kс является фотометрический метод анализа [3, 4].

Фотометрические методы определения концентрации растворов основаны на сравнении поглощения светового потока при пропускании его через «нулевой» (растворитель) и исследуемый растворы. Степень поглощения света фотометрируемым раствором измеряют с помощью фотоколориметров и спектрофотометров.

Концентрацию исследуемого раствора определяют по его измеренной оптической плотности, используя три основных метода: метод градуировочного графика, метод стандарта и метод ограничивающих растворов.

Метод градуировочного графика

Для построения градуировочного графика готовят серию из 5…8 стандартных растворов разной концентрации С (не менее 3 параллельных растворов для каждой концентрации).

При выборе интервала концентраций стандартных растворов руководствуются следующими требованиями:

- он должен охватывать область возможных изменений концентраций исследуемого раствора, желательно, чтобы оптическая плотность исследуемого раствора D соответствовала примерно середине градуировочного графика;

- необходимо, чтобы в этом интервале концентраций при выбранных толщины кюветы и аналитической длины волны соблюдался основной закон светопоглощения, т.е. графическая зависимость между оптической плотностью и концентрацией компоненты D=ƒ(С) была линейная;

- интервал рабочих значений D соответствующий интервалу стандартных растворов, должен обеспечивать максимальную воспроизводимость результатов измерений.

Затем при исследовании измеряют оптические плотности стандартных растворов относительно растворителя и строят график зависимости D=ƒ(С). Полученная зависимость называется градуировочной или калибровочной и имеет вид прямой выходящей из начала координат. Экстраполировать калибровочную прямую к значениям оптических плотностей, лежащим выше последней экспериментально полученной точки, не рекомендуется.

Для определения концентрации компоненты измеряют оптическую плотность раствора Dx, находят ее значение на оси ординат, а затем на оси абсцисс - соответствующее ей значение концентрации Сх.

Разновидностью метода градуировочного графика является метод расчета концентрации по коэффициенту факторизации F, значение которого рассчитывают по формуле F=С/D. Для этого, используя градуировочный график, по среднему значению концентрации С определяют соответствующую оптическую плотность D и по ним рассчитывают величину F. Значение концентрации исследуемого раствора Сх рассчитывают по измеренной плотности исследуемого раствора Dx, используя формулу Сх=F×Dx.

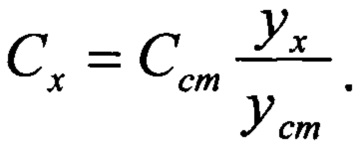

Метод стандарта

Метод стандарта включает измерение с фотодатчика аналитического сигнала стандартного раствора ycm с известной концентрацией наполнителя Ccm. Затем просвечивают исследуемый раствор и измеряют с фотодатчика его аналитический сигнал ух и рассчитывают его концентрацию по формуле  Способ отличается повышенной погрешностью результата. Метод расчета пригоден при выполнении следующих условий: 1. Графическая зависимость между аналитическим сигналом и концентрацией компоненты у=ƒ(C) должна быть линейной и проходить через начало координат (линейная формула не должна содержать свободного члена); 2. Значения аналитических сигналов с фотодатчика при просвечивании стандартного раствора и исследуемого с неизвестной концентрацией наполнителя должны быть как можно ближе друг к другу.

Способ отличается повышенной погрешностью результата. Метод расчета пригоден при выполнении следующих условий: 1. Графическая зависимость между аналитическим сигналом и концентрацией компоненты у=ƒ(C) должна быть линейной и проходить через начало координат (линейная формула не должна содержать свободного члена); 2. Значения аналитических сигналов с фотодатчика при просвечивании стандартного раствора и исследуемого с неизвестной концентрацией наполнителя должны быть как можно ближе друг к другу.

Метод ограничивающих растворов

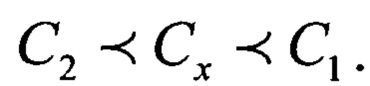

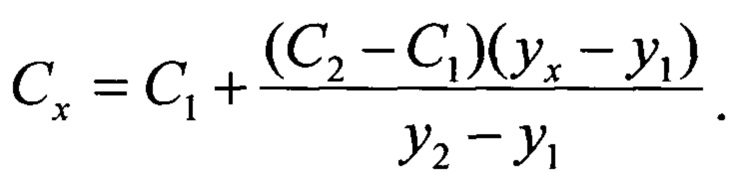

Измеряют с фотодатчика аналитические сигналы у1 и у2 двух стандартных растворов с двумя разными концентрациями наполнителя С1 и С2. При этом должно соблюдаться условие:  Концентрацию исследуемого раствора рассчитывают по формуле

Концентрацию исследуемого раствора рассчитывают по формуле  Метод расчета пригоден при условии, что графическая зависимость между аналитическим сигналом и концентрацией компоненты у=ƒ(С) линейная.

Метод расчета пригоден при условии, что графическая зависимость между аналитическим сигналом и концентрацией компоненты у=ƒ(С) линейная.

Метод шести стандартных растворов

Является разновидностью метода ограничивающих растворов. Отличие в том, что вместо двух стандартных растворов используют шесть. Благодаря большему объему проб, метод с определенной погрешностью, пригоден при нелинейной зависимости концентрации от оптической плотности.

К недостаткам способа оценки качества смешения относятся:

1. Способ оценки качества смешения по коэффициенту неоднородности Kс требует достаточно большой объем выборки: 10…25 проб. Эти требования обуславливают повышенные затраты материалов, трудоемкость и себестоимость способа оценки, снижение оперативности контроля.

2. Результаты исследования проб фотометром (оптическая плотность исследуемого раствора D) требуют их перевода в соответствующие значения концентрации растворов композитов С и далее по ним расчета коэффициента неоднородности Kс. Эта операция повышает трудоемкость способа оценки качества смешения растворов полимерных композитов, увеличивает его погрешность, снижает оперативность контроля.

3. При определении концентрации Сх по значению измеренной оптической плотности Dx (метод градуировочного графика и метод расчета концентрации по коэффициенту факторизации) или аналитического сигнала с фотодатчика ух (метод стандарта и метод ограничивающих растворов) между ними требуется прямолинейная зависимость (соблюдение закона светопоглощения Бугера-Ламберта-Бера), что на практике часто не соблюдается из-за ряда причин: 1) физико-химических, связанных со свойствами анализируемого раствора; 2) инструментальными, связанными с особенностями фотометра; 3) в связи с анизотропией среды раствора [5]. Вследствие этого погрешность определения концентрации по оптической плотности возрастает.

4. В производстве (например, при восстановлении деталей техники склеиванием или нанесением полимерных композитных покрытий) в процессе приготовления раствора полимерного композита, непосредственно перед его использованием по назначению, возникает необходимость оперативного контроля качества смешения раствора по единичной пробе. Способ оценки качества смешения по коэффициенту неоднородности в этом случае не пригоден (в формуле (4) знаменатель обращается в 0).

5. Способ не предусматривает определение неудовлетворительного качества смешения (определение минимального уровня выбраковки).

Для определения оптической плотности раствора композита используют колориметры фотоэлектрические (фотометры). Раскрытие изобретения

Задачей заявляемого изобретения является: 1) обеспечение возможности оценки качества смешения по единичной пробе раствора композита, повышение достоверности, упрощение и снижение себестоимости способа оценки качества смешения растворов полимерных композитов; 2) выбраковка растворов с неудовлетворительным качеством смешения по минимальному уровню выбраковки.

Техническим результатом при осуществлении изобретения будет повышение оперативности и достоверности способа контроля качества смешения растворов полимерных композитов, снижение его себестоимости.

Описание способа

В заявляемом техническом решении предлагается оценивать качество смешения раствора полимерного композита по равномерности распределения частиц наполнителя в растворе. Механические свойства полимерных композитов в значительной мере определяются равномерностью распределения частиц наполнителя по объему полимерной матрицы и наличием (отсутствием) агрегирования этих частиц. Чем выше равномерность распределения частиц наполнителя по объему полимерной матрицы, тем выше механические свойства композита. И наоборот, не равномерное распределение частиц, наличие агрегатов частиц наполнителя резко ухудшает механические свойства материала. Светопропускание (интенсивность светового потока на выходе из раствора композита также существенным образом зависит от распределения частиц в растворе. Чем более равномерно они распределены по объему раствора, тем больше поглощение света и меньше интенсивность светового потока на выходе из раствора композита. При не равномерном распределении частиц, наличии их агрегатов световой поток проходит между ними через растворитель, повышая тем самым интенсивность светового потока на выходе из раствора композита.

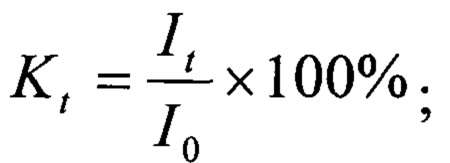

Способ оценки качества смешения растворов полимерных композитов включает: калибрование прибора путем измерения интенсивности светового потока I0, прошедшего через раствор не наполненного полимера («нулевого» раствора); измерение интенсивности светового потока It, прошедшего через раствор полимерного композита, предварительно подвергнутого смешению, и расчет коэффициента пропускания раствора полимерного композита по формуле  сравнение среднего значения коэффициента пропускания раствора полимерного композита

сравнение среднего значения коэффициента пропускания раствора полимерного композита  с минимальным уровнем выбраковки [Kt] и оценка качества смешения (смешение признается удовлетворительным при выполнении условия

с минимальным уровнем выбраковки [Kt] и оценка качества смешения (смешение признается удовлетворительным при выполнении условия

Первым отличительным существенным признаком способа от прототипа является то, что в качестве оценочного параметра качества смешения в заявляемом техническом решении используют коэффициент пропускания, характеризующий распределение частиц наполнителя в объеме раствора полимерного композита, а не концентрацию наполнителя. Этот отличительный признак позволяет исключить требование соблюдения закона светопоглощения Бугера-Ламберта-Бера и тем самым повысить достоверность способа за счет снижения погрешности, упростить способ оценки качества смешения растворов полимерных композитов за счет снижения трудоемкости.

Вторым отличительным существенным признаком способа от прототипа является то, что для оценки качества смешения в заявляемом техническом решении используют одну пробу раствора полимерного композита после смешения, а не выборку в 10…25 проб. Этот отличительный признак позволяет значительно сократить расход материалов и снизить себестоимость способа оценки качества смешения.

Реализация отличительных существенных признаков заявляемого способа от прототипа, позволяет получить технический результат, который проявляется в повышении оперативности и достоверности способа контроля качества смешения, сокращении расхода материалов, снижении его себестоимости.

Таким образом, заявленное техническое решение имеет отличительные существенные признаки от способа прототипа и соответствует тем самым критериям изобретения существенные отличия и новизна.

Краткое описание чертежей

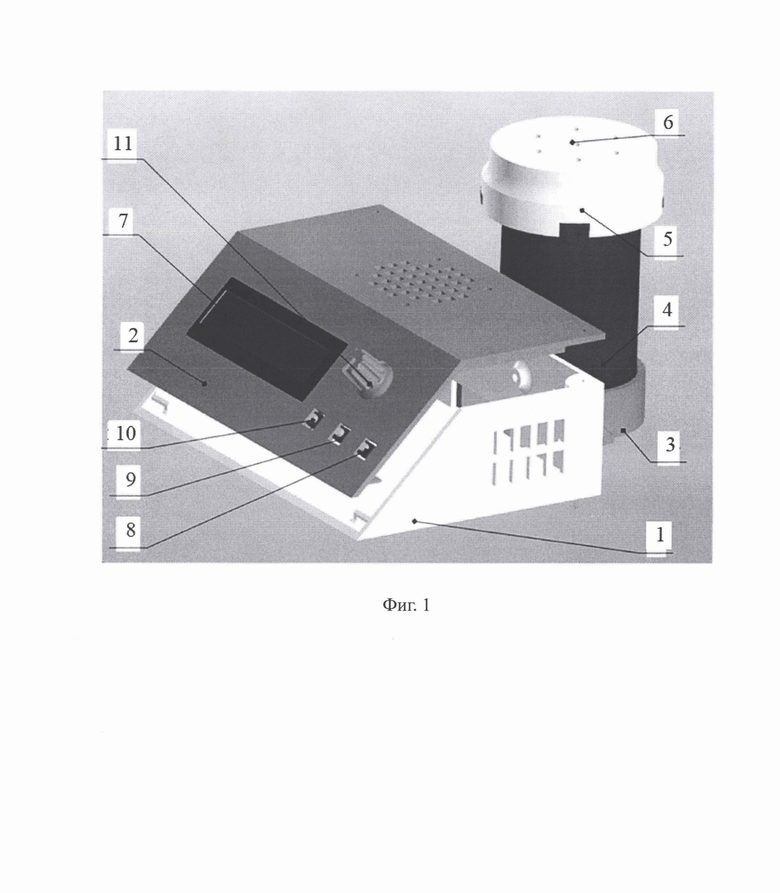

Фиг. 1. Устройство прибора для оценки качества смешения растворов полимерных композитов: 1 - корпус; 2 - панель управления с крышкой; 3 - посадочная обойма; 4 - цилиндр; 5 - крышка; 6 - излучатель света; 7 - LCD экран; 8, 9, 10 - кнопки управления; 11 - энкодер.

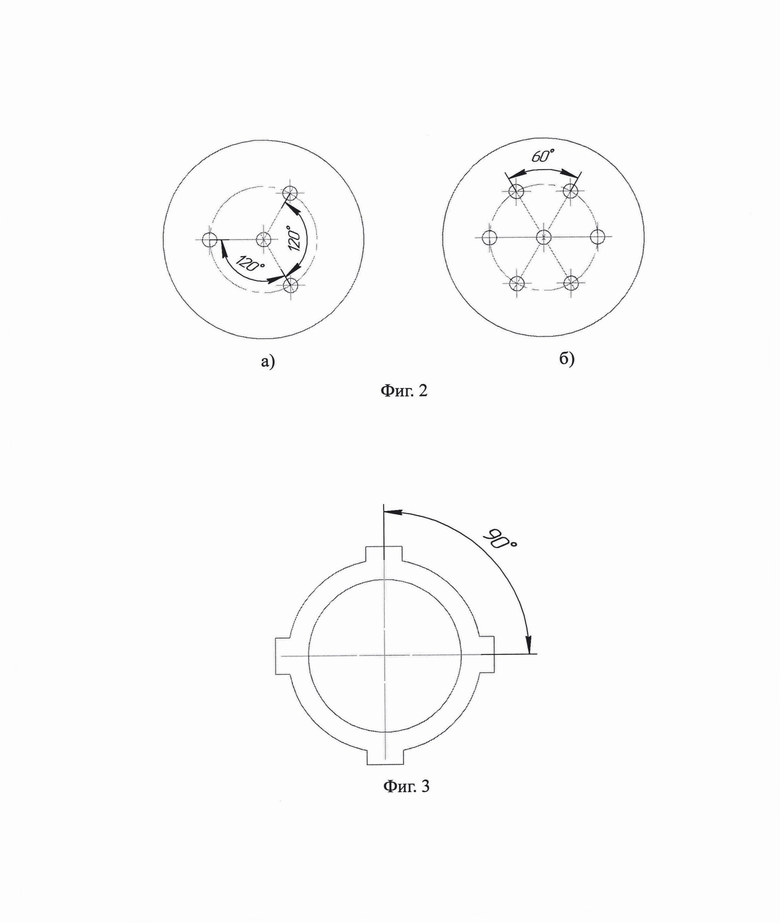

Фиг. 2. Схема размещения: а) фотодатчиков в светоприемном устройстве; б) светодиодов в излучателе.

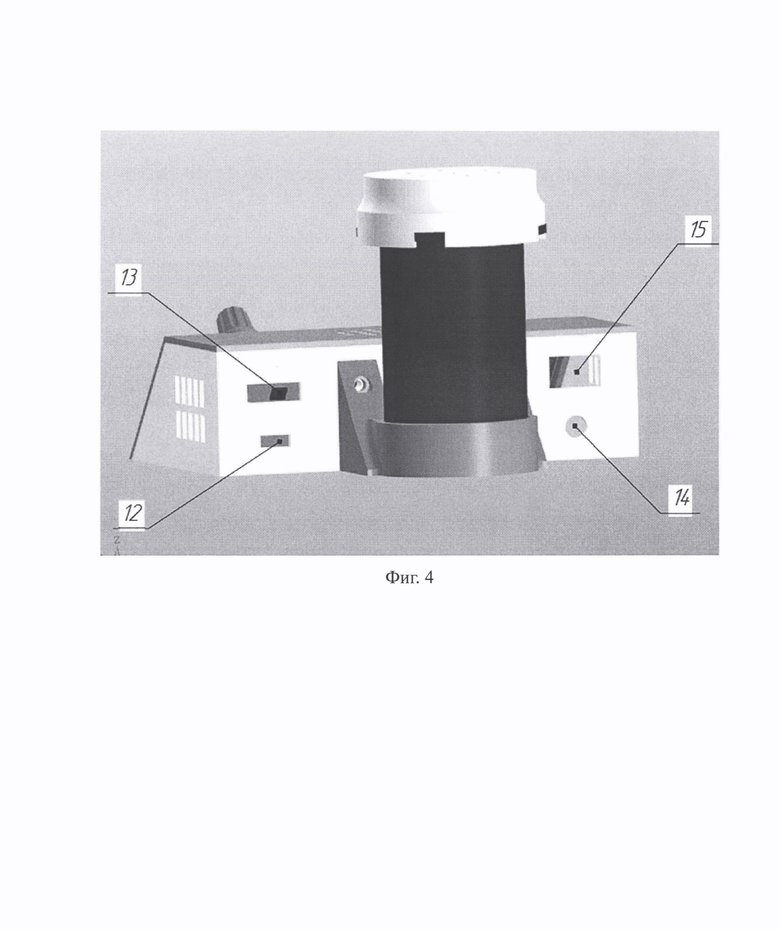

Фиг. 3. Размещение выступов фиксации крышки на цилиндре прибора.

Фиг. 4. Задняя стенка прибора: 12 - разъем для USB кабеля; 13 - разъем для подключения излучателя света; 14 - разъем питания; 15 - посадочное место для датчика температуры.

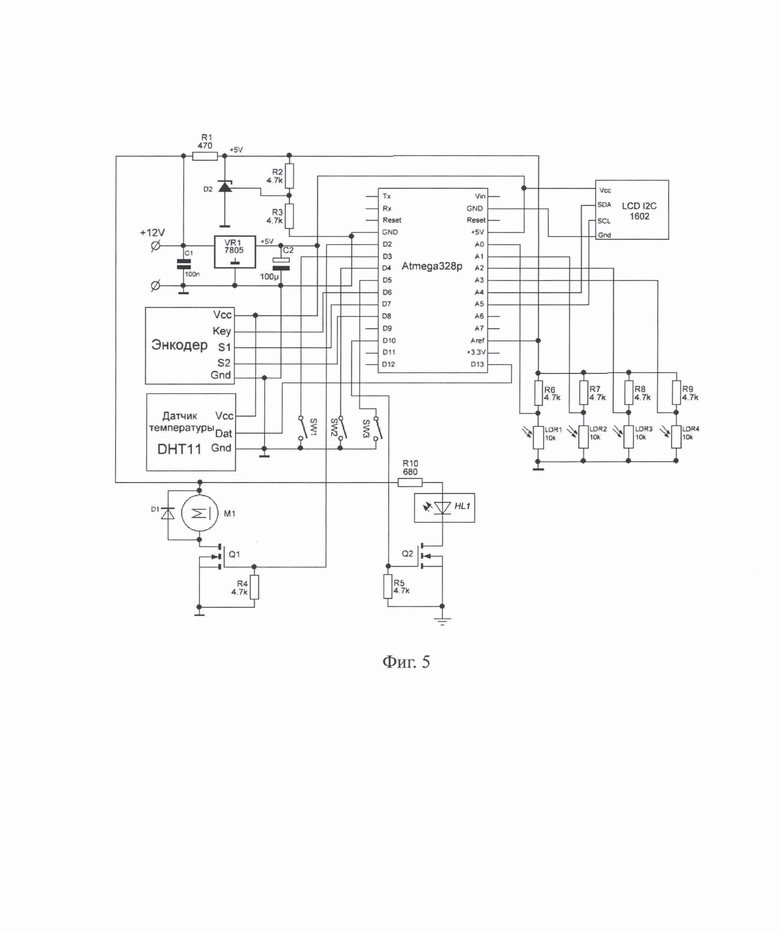

Фиг. 5. Принципиальная схема устройства и подключения деталей прибора для оценки качества смешения.

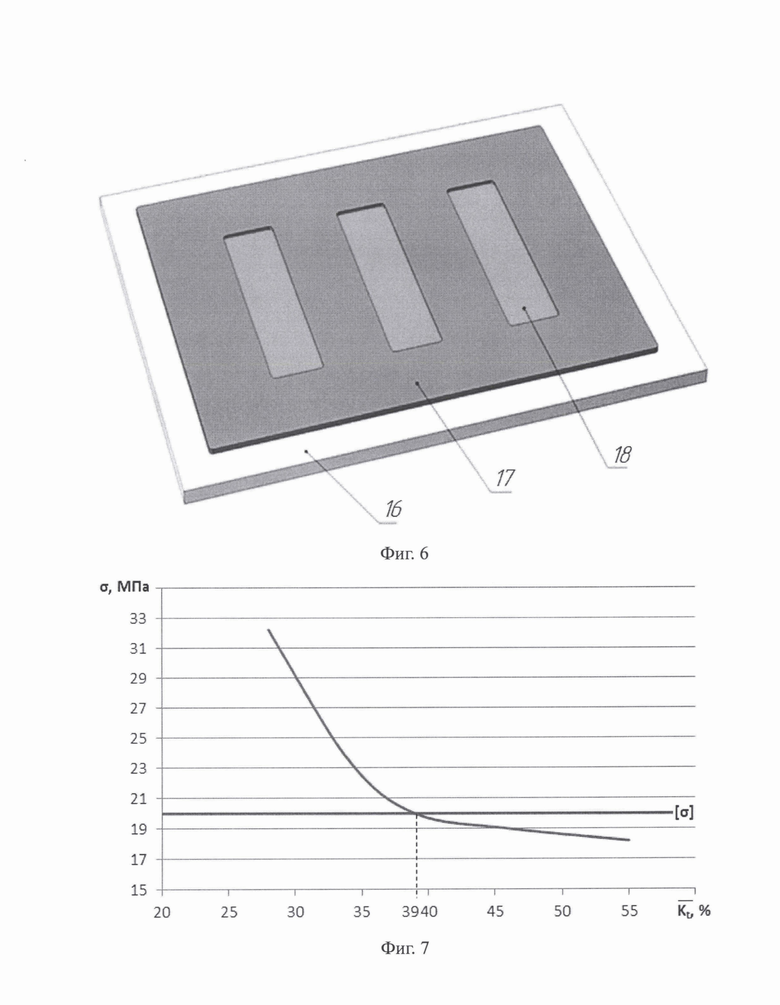

Фиг. 6. Форма-оснастка для получения полимерных пленок: 16 - опорная пластина; 17 - рамка-трафарет; 18 - пленка.

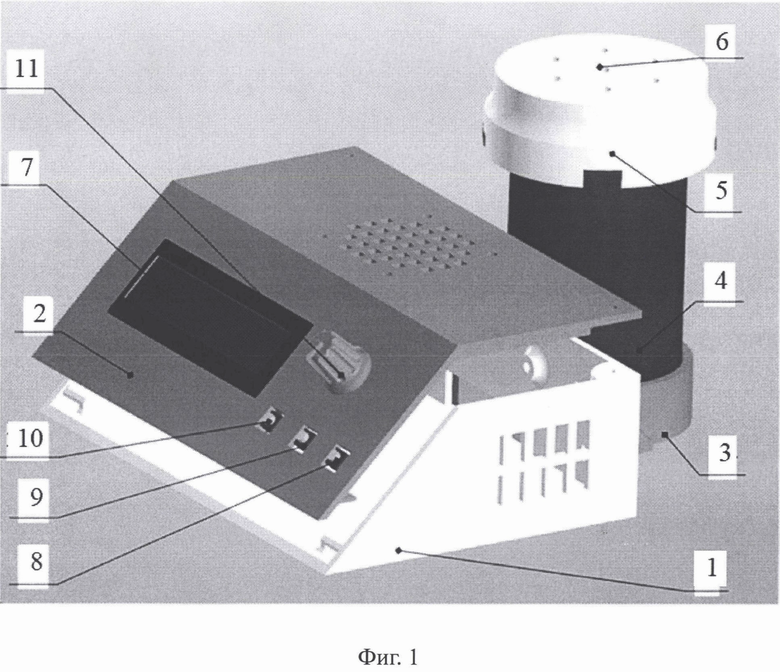

Фиг. 7. Зависимость прочности полимерного нанокомпозита σ от коэффициента

пропускания светового потока  : [σ] - значение минимальной допустимой прочности для нанокомпозита на основе эластомера Ф-40С.

: [σ] - значение минимальной допустимой прочности для нанокомпозита на основе эластомера Ф-40С.

Осуществление изобретения

Заявляемый способ реализовали с помощью прибора оригинальной конструкции, предназначенного для оценки качества смешения и диспергирования растворов полимерных композитов. Прибор включает корпус 1, к которому крепятся панель управления 2 с крышкой, выполненные как единая деталь (фиг. 1). К задней части корпуса 1 крепится посадочная обойма 3 для цилиндра 4. Посадочная обойма оснащена светоприемным устройством, которая включает четыре фотодатчика, измеряющих интенсивность светового потока на выходе из раствора. В качестве фотодатчика света используется фоторезистор 5528. Цилиндр 4 является емкостью для кюветы (стеклянного мерного стакана ГОСТ 25336-82). В последнюю наливают растворы не наполненного полимера при калибровке и полимерного композита для оценки светопропускания. Дно цилиндра имеет сквозные отверстия, через которые световой поток после просвечивания раствора достигает фотодатчиков.

Для закрытия и изоляции от внешнего освещения верхней части цилиндра предназначена крышка 5. Последняя оснащена излучателем света 6, который включает семь светодиодов марки FYL-3014UWC.

На фиг. 2 показано размещение фотодатчиков в светоприемном устройстве (фиг. 2, а) и светодиодов в излучателе (фиг. 2, б). Четыре светодиода установлены прямо напротив четырех фотодатчиков, остальные три по окружности. Это обеспечивается взаимным фиксирующим положением крышки 5 относительно цилиндра 4 (фиг. 1) за счет того, что на последнем выполнены четыре продольных выступа (фиг. 3), а на крышке 5 (фиг. 1) четыре продольных паза в которые входят выступы цилиндра.

Внутри корпуса смонтирован контроллер марки Atmega 324, преобразующий электрический сигнал с фотодатчика в цифровое значение (диапазон аналитического сигнала: 0…1024), выполняющий расчет коэффициента пропускания и его сравнение с допустимым значением (минимальным уровнем выбраковки), запись и хранение значений интенсивности светового потока и коэффициента пропускания в оперативной памяти контроллера, считывающий сигналы с энкодера и кнопок управления, выводящий информацию на экран прибора, а также передающий информацию в компьютер.

Прибор оснащен датчиком температуры и влажности DHT11, установленным на внешней части задней стенки прибора (фиг. 4) и вентилятором циркуляции воздуха марки Gembird D40SM-12A, установленным внутри корпуса. Задняя стенка прибора оснащена разъемом для USB кабеля 12, разъемом 13 для подключения излучателя света, разъемом питания 14, а также посадочным местом 15 для датчика температуры.

Панель управления 2 (фиг. 1) включает LCD экран 7, энкондер 11 и три кнопки управления: кнопка №1 калибрования 8, кнопка №2 измерения интенсивности и коэффициента светопропускания исследуемого материала 9, кнопка №3 отправки разграничения строки в таблицу Excel 10. Энкондер выполняет переход между меню, отображает значения температуры и влажности окружающей среды, а также регулирует яркость света в излучателе.

На фиг. 5 показана принципиальная схема устройства и подключения деталей прибора для оценки качества смешения.

Механизмами управления прибора являются энкодер, три кнопки управления и LCD экран. LCD экран имеет размер 16 столбцов, 2 строки и подключен к контроллеру по шине I2C используя контакты SDA и SCL, соответственно на плате arduino А4 и А5.

Энкодер - это элемент, который при вращении подает два сигнала, смещенные по фазе, на контакты D7 и D8. Это смещение воспринимается контроллером и распознается как поворот налево или направо в зависимости от того, какой сигнал опережающий. Также механизм энкодера оснащен тактовой кнопкой, которая подключена на отдельный контакт D6.

Датчик температуры и влажности DHT11 подключен по шине 1-wire к контакту D13. Он передает данные в контроллер о температуре и влажности в помещении.

Источниками света являются светодиоды HL1, которые подключены через полевой транзистор Q4 для управления яркостью с помощью ШИМ. Затвор полевого транзистора Q4 подключен к контакту D10.

Аналогичную схему подключения имеет вентилятор M1. Затвор его полевого транзистора Q5 подключен к контакту D2 arduino. Для защиты транзистора от выбросов самоиндукции обмотки вентилятора используется диод D1.

Фотодатчиками света являются фоторезисторы LDR1- LDR4, которые подключены в нижнее плечо делителя напряжения в паре с верхним плечом R6-R9. При увеличении интенсивности светового потока на фоторезисторы LDR их сопротивление уменьшается, и напряжение на средней точке падает, что воспринимает контроллер. Всего в конструкции имеется 4 одинаковых фотодатчика, которые расположены в основании посадочной обоймы под цилиндр (фиг. 2, а). Средние точки подключены к аналоговым входам А0-A3.

Кнопки управления подключены к контактам D3-D5. Кнопки отвечают за выполнение основных команд прибора: «Провести калибровку», «Провести измерение», «Отправить разделитель».

В качестве «нулевого» раствора (растворителя) использовали раствор эластомера лака Ф-40С (ТУ 6-06-246-92), исследуемого раствора - раствор нанокомпозита основе эластомера Ф-40С.

Лак Ф-40С (ТУ 6-06-246-92) представляет собой раствор композиции каучука и модифицированной фенольной смолы в органическом растворителе. Лак Ф-40С - прозрачная жидкость коричневого цвета без механических включений, характеризующаяся по следующим показателям [6]:

- массовая доля сухого остатка - 20%;

- прочность связи со сталью при сдвиге при 20°С не менее - 5,0 МПа.

Состав лака Ф-40:

1) смола ФКУ (феноло-формальдегидная смола на основе замещенного фенола винилацетиленовой структуры) - 8 масс. %;

2) каучук синтетический бутадиен-нитрильный марки СКН-40С - 12 масс. %;

3) ацетон технический, ГОСТ 2768-84 - 80 масс. %.

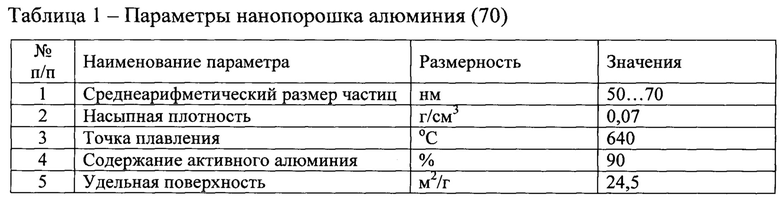

В качестве наполнителя использовали алюминиевый нанопорошок (70). Нанопорошок алюминия (70) получен распылением металлического проводника в атмосфере аргона, затем пассивирован медленным потоком сухого воздуха [7]. В таблице 2 представлены параметры нанопорошка алюминия (70).

Состав нанокомпозита: эластомер Ф-40С - 100 масс.ч., алюминиевый нано-порошок (ТУ 1791-003-36280340-2008) - 0,075 масс.ч.

Компоненты нанокомпозита взвешивали на аналитических весах марки ГОСМЕР ВЛ-210. В стеклянную емкость заливали отобранный раствор не наполненного эластомера Ф-40С, затем добавляли нанопорошок алюминия, после чего композит подвергали смешению механизированной мешалкой с частотой вращения рабочего органа n=1300 мин-1 в течение 5 мин.

Первоначально выполнили калибрование прибора. Для этого залили 50 мл раствора не наполненного эластомера Ф-40С в мерный стакан, который установили на дно цилиндра 4, после чего цилиндр закрыли крышкой 5, оснащенной излучателем света 6 с семью светодиодами (фиг. 1). Результаты просвечивания раствора при нажатии кнопки №1 отобразились на экране в виде четырех цифровых калибровочных значений сигналов: 932; 927; 917; 915, которые приняты с соответствующих четырех фотодатчиков и одновременно записаны в энергонезависимую память контроллера.

Затем стакан из цилиндра вынули и поместили в него стакан с раствором полимерного нанокомпозита предварительно подвергнутого смешению. Верхнюю часть цилиндра и стакана закрыли крышкой 5. При нажатии кнопки №2 контроллер считал интенсивность светового потока, измеренную четырьмя фотодатчиками, которые отобразились на экране (280; 270; 230; 258), а также рассчитал соответствующие значения коэффициентов пропускания в процентах (30; 29; 25; 28%), среднее значение коэффициента пропускания  =28%, вывел их на экран, а также значение минимального уровня выбраковки коэффициента пропускания [Kt]=39%, которое было введено в память контроллера ранее при его программировании. В виду того, что соблюдается условие

=28%, вывел их на экран, а также значение минимального уровня выбраковки коэффициента пропускания [Kt]=39%, которое было введено в память контроллера ранее при его программировании. В виду того, что соблюдается условие  результаты механизированного смешения раствора нанокомпозита признаны удовлетворительными.

результаты механизированного смешения раствора нанокомпозита признаны удовлетворительными.

Определение минимального уровня выбраковки

Минимальный уровень выбраковки определяли экспериментально.

Образцами являлись прямоугольные пленки полимерного нанокомпозита размером 50×10×0,15 мм. Рабочая длина пленок составляла 30 мм [8].

Состав нанокомпозита: эластомер Ф-40С (ТУ 6-06-246-92) - 100 масс.ч., алюминиевый нанопорошок (ТУ 1791-003-36280340-2008) - 0,075 масс.ч.

Компоненты взвешивали на аналитических весах марки ГОСМЕР ВЛ-210. Первоначально в стеклянную емкость заливали отобранный раствор эластомера Ф-40С, затем добавляли нанопорошок алюминия, после чего композит подвергали смешению механизированной мешалкой с частотой вращения рабочего органа n=1300 мин-1. Проведено 5 опытов с различным временем механизированной обработки. Время механизированного смешения составляло: 1; 2; 3; 4; 5 мин.

По завершении механизированной обработки раствора нанокомпозита определяли его коэффициент пропускания. Затем из раствора нанокомпозита готовили пленки (не менее 3 образцов в каждом опыте). Для получения пленок использовали специальную форму-оснастку (фиг.6), состоящую из опорной пластины 16 и рамки-трафарета 17 (материал - Сталь 3 ГОСТ 380-94). Размеры рамки-трафарета 130×100×0,5 мм. Рамка-трафарет имеет три окна размерами 60×15×0,5 мм.

Детали оснастки двукратно обезжиривали ацетоном и просушивали в течение 10 мин. Для исключения прилипания пленок 18 и рамки-трафарета 17 к опорной пластине 16, поверхность последней покрывали фольгой алюминиевой пищевой (ГОСТ 32582-2013). После этого на предварительно выставленную поверочную плиту (ГОСТ 10905-86) устанавливали опорную пластину 16. Рамку 17 накладывали на опорную пластину 16 и заполняли кистью №3 окна рамки подслоями покрытия из раствора полимерного материала. Каждый подслой просушивали в течение 20 мин.

Термическую обработку образцов проводили в сушильном шкафу СНОЛ-3.5,3.5,3.5/3 ступенчато: первая ступень: Т=50°С в течение 1 ч; вторая ступень: Т=150°С в течение 2 ч. После термической обработки образцы кондиционировали в течение 24 ч при температуре 20°С.

Испытания образцов проводили на разрывной машине ИР 5082-50. При этом вели запись диаграммы "нагрузка-деформация". Скорость нагружения при испытаниях составляла 5 мм/мин и была постоянной.

Прочность пленок σ рассчитывали по формуле

где Fp - разрушающая нагрузка, Н; А - площадь поперечного сечения пленки, мм2.

По результатам испытаний строили графическую зависимость прочности образцов σ при одноосном растяжении от коэффициента пропускания  и по ней определяли минимальный уровень выбраковки коэффициента пропускания раствора полимерного нанокомпозита, который составляет [Kt]=39% (фиг. 7).

и по ней определяли минимальный уровень выбраковки коэффициента пропускания раствора полимерного нанокомпозита, который составляет [Kt]=39% (фиг. 7).

Библиографические данные

1. Смешение полимеров / Богданов В.В., Торнер Р.В., Крассовский В.Н., Регер Э.О. - Л.: Химия, 1979. - 192 с, ил.

2. Полимерные композиционные материалы: структура, свойства, технология: учеб. пособие. - изд. перераб. / под ред. А.А. Берлина - СПб.: Профессия, 2009. -560 с, ил.

3. Алесковский В.Б., Бардин В.В., Бойчинова Е.С. и др. Физико-химические методы анализа. Л.: Химия, 1988.

4. Булатов М.И., Калинкин И.П. Практическое руководство по фотометрическим методам анализа -5-е изд., перераб.- Л.: Химия, 1986. - 432 с.

5. Илларионова Е.А., Сыроватский И.П. Фотометрия. Теоретические основы метода. Практическое применение метода: учебное пособие. - Иркутск, 2013. - 83 с.

6. https://institut-plastmass.tiu.ru/p32507115-fenolnye-smoly-laki.html

7. www.nanosized-powders.com

8. Ли, Р.И. Способ восстановления изношенных посадочных отверстий в корпусных деталях покрытием из раствора полимерного материала [Текст]: Патент на изобретение РФ №2751339. Заявл. 18.03.2020. / Ли Р.И., Псарев Д.Н., Ризаева Ю.Н., Киба М.Р., Быконя А.Н., Мельников А.Ю. // Опубл. 13.07.2021. - Бюл. №20.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОКОЛОРИМЕТР-РЕФЛЕКТОМЕТР | 2001 |

|

RU2187789C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИТА | 2010 |

|

RU2446187C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРЕДНЕГО РАЗМЕРА АГРЕГАТОВ ЧАСТИЦ НАПОЛНИТЕЛЯ, ИХ КОНЦЕНТРАЦИИ И РАСПРЕДЕЛЕНИЯ В ОБЪЕМЕ ПОЛИМЕРНОЙ МАТРИЦЫ | 2008 |

|

RU2393458C2 |

| МИНИ-РЕФЛЕКТОМЕТР-КОЛОРИМЕТР ДЛЯ АНАЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД РЕАГЕНТНЫМИ ИНДИКАТОРНЫМИ БУМАЖНЫМИ ТЕСТАМИ | 2001 |

|

RU2188403C1 |

| Композиционный материал на основе полиэтилена, модифицированного наночастицами ZrO2 | 2023 |

|

RU2807842C1 |

| Двухстадийный способ получения массивных блочных изделий на основе политетрафторэтилена и молекулярных композитов из ультрадисперсного политетрафторэтилена и наночастиц кремния и титана | 2016 |

|

RU2647736C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСФОЛИИРОВАННОГО НАНОКОМПОЗИТА | 2010 |

|

RU2443728C2 |

| БИОДЕГРАДИРУЕМЫЙ И БИОСОВМЕСТИМЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2415883C2 |

| НАНОКОМПОЗИТ С НИЗКОЙ ГАЗОПРОНИЦАЕМОСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2010 |

|

RU2461515C2 |

| РАДИАЦИОННО СТОЙКИЙ ПОЛИПРОПИЛЕН | 2021 |

|

RU2767524C1 |

Изобретение относится к области контроля качества приготовления растворов полимерных композитов после смешения компонентов. Заявленный способ оценки качества смешения растворов полимерных композитов включает: калибрование измерительного устройства под интенсивность светового потока растворителя, измерение интенсивности светового потока на выходе из исследуемого раствора композита и определение их соотношения, по значению которого оценивают качество смешения. Причем оценочным параметром качества смешения является равномерность распределения частиц наполнителя по объему раствора полимерной матрицы, которую измеряют коэффициентом пропускания, а выбраковку растворов композита с неудовлетворительным качеством смешения проводят путем сравнения значения коэффициента пропускания исследуемого раствора с минимальным уровнем выбраковки. Технический результат - повышение оперативности и достоверности способа контроля качества смешения растворов полимерных композитов. 7 ил.

Способ оценки качества смешения растворов полимерных композитов, включающий: калибрование измерительного устройства под интенсивность светового потока растворителя, измерение интенсивности светового потока на выходе из исследуемого раствора композита и определение их соотношения, по значению которого оценивают качество смешения, отличающийся тем, что оценочным параметром качества смешения является равномерность распределения частиц наполнителя по объему раствора полимерной матрицы, которую измеряют коэффициентом пропускания, а выбраковку растворов композита с неудовлетворительным качеством смешения проводят путем сравнения значения коэффициента пропускания исследуемого раствора с минимальным уровнем выбраковки.

| Журнал "Вестник ТГТУ", О.В | |||

| Ефремов, А.С | |||

| Клинков, П.С | |||

| Беляев, М.В | |||

| Соколов, научная статья "Измерительный комплекс для прогнозирования качества смешения высоковязких полимерных композиций", 2009, т | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

2025-01-20—Публикация

2023-05-04—Подача