Область техники

Изобретение относится к электрогенерированию пара для домашних утюгов, пароочистителей, стрипперов (устройств для удаления обоев) и других парогенерирующих устройств, а также к их различным компонентам.

Уровень техники

Домашние утюги используются очень давно. У них имеется гладкая подошва, которая предназначена для контактирования с предметом, подлежащим глажению, и которая обычно нагревается посредством закрытого резистивного электронагревателя, установленного на верхней стороне подошвы или встроенного в нее. Традиционно такие утюги, которые разрабатывались способными производить пар, чтобы улучшить качество глажения, имеют наполовину зарытую полость, образованную на верхней стороне подошвы. В эту полость по каплям поступает вода из встроенного в утюг резервуара, чтобы образовывать пар, которому предоставляется возможность попадать на проглаживаемую одежду через группу отверстий, выполненных в подошве утюга. Такие утюги известны, как паровые утюги. Они являются относительно простыми и недорогими в изготовлении, что сделало их весьма популярными. Однако пар в них образуется при очень низком давлении (по существу, равном атмосферному) и не может быть получен очень быстро, что делает такие утюги малоэффективными.

Другой полюс рынка занят профессиональными или полупрофессиональными гладильными системами с отпариванием, в которых постоянно обеспечивается высокое давление пара (порядка 300-500 кПа) в неподвижной базовой станции, включающей в себя большой резервуар для воды. Когда это требуется, пар может подаваться по шлангу в утюг, который пользователь держит в руке. Такие системы именуются утюгами с парогенераторами. Они имеют высокие эксплуатационные показатели, но являются очень дорогими и поэтому занимают очень маленькую долю рынка.

В последнее время появились предложения, некоторые из которых были доведены до коммерческого использования и которые направлены на ликвидацию разрыва между двумя описанными крайними секторами рынка, хотя у новых предложений обнаруживаются собственные недостатки. Например, было предложено ввести в базовую станцию бойлер, который выполнен отдельно от утюга и питание которого осуществляется водой, закачиваемой из резервуара в составе базовой станции. Главный недостаток подобных решений, известных, как утюги с парогенератором, обеспечивающим мгновенную выработку пара, состоит в том, что реально существует значительная задержка (порядка 10 с) между моментом нажатия пользователем на кнопку, чтобы запустить подачу пара, и моментом, когда пар будет реально получен и подан в утюг. Это существенно ограничивает приемлемость для пользователей, несмотря на возможность обеспечить более высокую производительность по пару, чем у паровых утюгов, когда пар, действительно, начнет вырабатываться.

Раскрытие изобретения

Изобретение направлено на создание устройства для генерирования пара, когда это требуется. Устройство должно быть пригодно для применения в паровых утюгах, а также в других устройствах, использующих пар, таких как отпариватели, стрипперы и другие бытовые приборы с генерированием пара.

В своем первом аспекте изобретение обеспечивает создание бойлера повышенного давления для парогенерирующего устройства. Бойлер содержит испарительную камеру, электронагреватель, находящийся в хорошем тепловом контакте со стенкой испарительной камеры, вход для воды, находящийся в крышке испарительной камеры, выполненной отдельно от указанной стенки, и связанный с входом для воды насос, предназначенный для подачи воды к испарительной камере через вход для воды.

Выполнение входа для воды в отдельной крышке обеспечивает ряд преимуществ. Во-первых, нахождение входа для воды в отдельном компоненте (крышке) изолирует линию подачи более холодной воды от более горячей нагреваемой стенки испарительной камеры. Тем самым устраняются значительные температурные градиенты в стенках испарительной камеры по сравнению с исполнением, в котором подача воды осуществляется через нагреваемую стенку испарительной камеры. Устранение больших температурных градиентов позволяет избежать преждевременного выхода бойлера из строя в результате растрескивания нагреваемой стенки. В предпочтительных вариантах бойлер содержит термостойкое уплотнительное средство, например термостойкое уплотнение в виде кольцевой уплотнительной прокладки, помещенной между нагреваемой стенкой и крышкой испарительной камеры.

Помимо обеспечения тепловой изоляции входа для воды от нагреваемой стенки испарительной камеры, выполнение входа для воды в крышке испарительной камеры пространственно разносит вход для воды и нагреваемую стенку. Такое разнесение обеспечивает наличие в испарительной камере внутреннего объема между входом для воды и нагреваемой стенкой, на которой может накапливаться накипь. Это препятствует блокированию входа для воды, которое могло бы иметь место при его выполнении в нагреваемой стенке испарительной камеры, например у ее дна. В группе предпочтительных вариантов вход для воды отделен от нагреваемой стенки испарительной камеры расстоянием, составляющим по меньшей мере 5 мм, предпочтительно по меньшей мере 10 мм, более предпочтительно по меньшей мере 15 мм, например по меньшей мере 20 мм. В альтернативном выражении вход для воды отделен от нагреваемой части стенки камеры расстоянием, составляющим по меньшей мере 50% максимального размера камеры.

Заявитель установил, что, вопреки интуитивным ожиданиям, по меньшей мере некоторые парогенераторы, построенные в соответствии с изобретением, могут функционировать эффективно даже в случае присутствия в испарительной камере большого количества накипи благодаря наличию объема, в котором она может безопасно накапливаться, созданного за счет отнесения входа для воды от стенки испарительной камеры. Такое решение является полезным, поскольку удлиняет срок эксплуатации бойлера без необходимости для пользователя осуществлять доступ к внутреннему пространству бойлера повышенного давления.

Крышка может быть прикреплена к стенке (стенкам) испарительной камеры посредством любых подходящих средств, например винтами, болтами, зажимами или сваркой. В одной группе вариантов она прикреплена к стенке (стенкам) испарительной камеры посредством наклепа по наружной поверхности стенки (стенок) испарительной камеры и крышки, чтобы герметично зафиксировать крышку в заданном положении. Данный метод способен обеспечить улучшенное качество уплотнения между крышкой и стенкой (стенками) испарительной камеры, поскольку отпадает необходимость в дополнительных компонентах, например винтах, которые могут выходить из строя в процессе использования бойлера, вследствие чего давление пара, генерируемого в испарительной камере, может оказаться достаточным, чтобы сорвать крышку.

В одной группе вариантов и нагреваемая стенка (нагреваемые стенки), и крышка испарительной камеры содержат уплотняющую поверхность, и между уплотняющими поверхностями помещено термостойкое уплотнительное средство. Расстояние между уплотняющей поверхностью нагреваемой стенки (нагреваемых стенок) и уплотняющей поверхностью крышки предпочтительно выбрано меньше толщины уплотнительного средства, так что уплотнительное средство удерживается в сжатом состоянии. Это повышает сопротивляемость уплотнительного средства воздействию давления пара, генерируемого внутри испарительной камеры. В связи с этим желательно, чтобы уплотнительное средство содержало сжимаемый материал, например силиконовую резину.

Уплотняющая поверхность нагреваемой стенки (нагреваемых стенок), по существу, параллельна уплотняющей поверхности крышки. При этом уплотнительное средство, зажатое между уплотняющими поверхностями, может быть ориентировано, по существу, перпендикулярно направлению, в котором крышку помещают на испарительную камеру. Например, это средство может быть расположено, по существу, в горизонтальной плоскости крышки, если крышка является плоской и перекрывает отверстие в верхней части испарительной камеры. Однако было обнаружено, что уплотнение в этом направлении становится неэффективным после продолжительного использования бойлера. Это обусловлено тем, что многократно повторяющийся термический цикл бойлера постепенно вызывает небольшие взаимные перемещения нагреваемых стенок и крышки. Поэтому, если уплотнительное средство находится в сжатом состоянии между двумя уплотняющими поверхностями, создавая тем самым усилие в направлении, в котором крышка открывается, через некоторое время давление пара, генерируемого в процессе работы бойлера, заставит крышку открыться, так что пар сможет выходить, проходя мимо уплотнительного средства.

Поэтому в одной группе вариантов уплотняющие поверхности, по существу, параллельны направлению, в котором крышка устанавливается на испарительную камеру. В результате направление, по которому ориентировано уплотняющее усилие, действующее между уплотнительным средством и уплотняющими поверхностями, перпендикулярно направлению открывания крышки, так что это усилие не стремится открыть крышку. Кроме того, уплотняющие поверхности и/или уплотнительное средство можно выполнить таким образом, чтобы имелся определенный допуск на точность совмещения соответствующих частей, делающий возможным небольшое смещение крышки относительно остальной испарительной камеры без ухудшения качества уплотнения. Кроме того, если в результате многократного использования бойлера крышка обретет некоторую подвижность, давление пара будет стремиться вывести уплотнительное средство на траекторию, по которой пар мог бы выходить, препятствуя тем самым выходу пара и удерживая крышку на бойлере. Это приведет к увеличению срока эксплуатации бойлера, т.е. количества циклов или часов его работы до того, как пар начнет проходить мимо уплотнительного средства. Было обнаружено, что такая ориентация уплотнительного средства, введенного между уплотняющими поверхностями, приводит к значительному увеличению срока эксплуатации.

Вход для воды может находиться в любой точке крышки испарительной камеры, но в группе предпочтительных вариантов он выполнен в центре крышки. В этой группе вариантов можно обеспечить падение воды, поступающей от входа для воды, на центральную точку на стенке испарительной камеры, противолежащей входу для воды, так что вода будет равномерно распределяться по нагреваемой стенке, а это будет способствовать эффективному и быстрому генерированию пара.

В группе предпочтительных вариантов вход для воды содержит сопло, выступающее из крышки в испарительную камеру. Это способствует отделению входа для воды от выхода для пара (предпочтительно также выполненного в крышке испарительной камеры), т.е. предотвращает нежелательное вовлечение паром капелек воды от входа для воды в выходящий поток пара.

Данный признак обладает новизной и изобретательским уровнем; поэтому в другом своем аспекте изобретение предлагает бойлер повышенного давления для парогенерирующего устройства, содержащий испарительную камеру, электронагреватель, находящийся в хорошем тепловом контакте с одной или более стенками испарительной камеры, сопло, выступающее в испарительную камеру, и связанный с соплом насос, предназначенный для подачи воды через сопло в испарительную камеру.

Согласно этому аспекту изобретения сопло может и не находиться в отдельной крышке, как это предусмотрено первым аспектом изобретения, т.е. оно может альтернативно выступать из стенки или основания испарительной камеры. Следует учитывать, что такое выполнение также способствует отделению входа для воды от нагреваемой стенки испарительной камеры, на которой накапливается накипь, и поэтому также препятствует рассмотренному выше блокированию накипью входа для воды.

В одной группе вариантов любого из рассмотренных аспектов изобретения стенка испарительной камеры содержит выступ, предпочтительно расположенный напротив входа для воды, например, согласно группе предпочтительных вариантов, в центре основания. Наличие выступа может предотвращать скапливание воды на дне испарительной камеры и, следовательно, падение воды от входа для воды на слой стоячей воды. Вместо этого вода падает на выступ, что приводит, благодаря тому, что вход для воды пространственно отделен от нагреваемой стенки испарительной камеры, к ударному взаимодействию, в результате которого вода разбивается на мелкие капельки, отбрасываемые на внутренние поверхности испарительной камеры. Это способствует быстрому испарению воды и, тем самым, эффективному генерированию пара. Такое выполнение контрастирует, например, с вариантом, в котором вход для воды выполняется в дне испарительной камеры, что может приводить к скапливанию воды на дне этой камеры без ее распределения по нагреваемой поверхности.

Данный признак обладает новизной и изобретательским уровнем, поэтому в другом своем аспекте изобретение обеспечивает создание бойлера повышенного давления для парогенерирующего устройства, содержащего электронагреватель, испарительную камеру, находящуюся в хорошем тепловом контакте с электронагревателем, и вход для воды, при этом стенка испарительной камеры содержит выступ, расположенный напротив входа для воды.

Выступу можно придать различные формы, например, он может представлять собой конус или усеченный конус или иметь выпуклый куполообразный или более сложный профиль.

Бойлер предпочтительно содержит насос для подачи воды во вход для воды.

В группе предпочтительных вариантов согласно любому аспекту изобретения бойлер входит в состав переносного бытового прибора, такого как паровой утюг, отпариватель, стриппер для удаления обоев или иное парогенерирующее устройство. Поэтому изобретение охватывает также парогенерирующее устройство, содержащее бойлер, выполненный в соответствии с любым аспектом изобретения.

В группе предпочтительных вариантов бойлер содержит клапан для управления поступлением воды через вход для воды в испарительную камеру. Это позволяет регулировать количество воды, подаваемое в испарительную камеру из условия обеспечения эффективного генерирования пара, т.е. расход воды, поступающей в испарительную камеру, может быть оптимизирован для генерирования максимального количества пара. Например, если сразу подать слишком много воды, испарительная камера охладится, что помешает быстрому получению пара. Наличие клапана позволяет также начать подачу воды после того, как электронагреватель будет включен для предварительного нагрева испарительной камеры, так что при подаче в нее воды произойдет быстрое парообразование.

Хотя, как правило, будет предусмотрено термостатирование бойлера, желательно выполнить его таким образом, чтобы в нем можно было достичь более высокой операционной температуры в отсутствие поступления воды (т.е. когда насос отключен или упомянутый клапан закрыт), чем когда в него подается вода. Это означает, что бойлер может накапливать в своей тепловой массе дополнительную тепловую энергию, что дополнительно сократит время до получения, после открывания клапана, первой порции пара, поскольку нагрев воды в этом случае ускорится.

Вода для питания бойлера может обеспечиваться различными способами. В группе предпочтительных вариантов бойлер входит в состав портативного устройства, содержащего также резервуар. В группе вариантов этот резервуар находится под давлением. Для этого можно использовать, например, камеру со сжатым воздухом; альтернативно, резервуар для создания в нем давления можно выполнить эластичным.

При наличии насоса может быть предусмотрено и средство, обеспечивающее задержку функционирования насоса до момента достижения бойлером заданной операционной температуры. Так, может иметься термочувствительное управляющее средство, обеспечивающее включение насоса в электрический контур, только когда оно зафиксирует достижение требуемой операционной температуры. Альтернативно, можно запрограммировать таймер на задержку включения насоса до расчетного момента, к которому бойлер будет разогрет. Желательно, чтобы насос и электронагреватель бойлера были включены в электрический контур по параллельной схеме, чтобы ими можно было управлять посредством общего ключа. Это позволит управлять устройством в режиме "единственной кнопки", гарантируя при этом, что бойлер будет достаточно горячим, когда в него начнет поступать вода. Поскольку при этом генерирование пара начнется быстро, будет достигнуто желательное сокращение пускового периода.

Испарительной камере могут быть приданы различные формы, например трубчатая, кубоидная, коническая, в виде части сферы, облоида или таблетки. В группе предпочтительных вариантов у испарительной камеры имеется часть, сужающаяся в направлении от входа для воды. Например, она может иметь U-образное продольное сечение с вертикальными или, по существу, вертикальными боковыми стенками и вогнутым (если не учитывать имеющийся на нем выступ) основанием, т.е. иметь форму, напоминающую головку торпеды. Испарительная камера такой формы обеспечивает большую площадь поверхности, с которой может испаряться вода, а также большой объем испарительной камеры (для ее площади поверхности). В результате камера может эффективно функционировать даже при большом количестве накипи.

С целью увеличения площади нагреваемой поверхности, ограничивающей испарительную камеру (именуемой далее также "поверхностью испарения"), в этой поверхности предпочтительно выполнены один или более выступов или одно или более углублений. В группе предпочтительных вариантов площадь поверхности испарения превышает площадь гладкой поверхности с размерами, соответствующими средней высоте указанной поверхности, более чем на 10%, предпочтительно более чем на 50%, более предпочтительно более чем на 75%, еще более предпочтительно более чем на 100%.

Существует много различных способов для увеличения площади поверхности испарения, например с помощью изгибов, ребер, лунок, канавок или выступов. В группе предпочтительных вариантов на поверхности испарения имеется множество параллельных, например вертикальных, ребер. По сравнению с горизонтально расположенными элементами вертикальные элементы способны предотвратить накапливание воды на поверхности испарения. Вертикальные ребра могут быть продолжены на основание испарительной камеры, т.е. они могут выступать наружу от центра основания, а затем продолжаться вертикально вдоль стенок. Следует учитывать, что применительно к испарительной камере с, по существу, вертикальными боковыми стенками вертикальные элементы являются наиболее простыми в изготовлении.

Вертикальные ребра могут иметь чередующиеся выпуклые и вогнутые участки, причем в группе предпочтительных вариантов радиус кривизны этих участков составляет 1-3 мм. Предпочтительно имеется не более 24 вертикальных ребер, например 22 ребра, распределенных по испарительной камере. Использование чередующихся выпуклых и вогнутых участков способствует максимизации площади поверхности испарения, обеспечивая при этом хорошие эксплуатационные и производственные показатели.

В группе предпочтительных вариантов испарительная камера изготовлена методом литья под давлением, предпочтительно из алюминия. Алюминий хорошо подходит для литья под давлением, является недорогим, имеет относительно высокую удельную теплоемкость и пригоден для нанесения гидрофильного покрытия. Электронагреватель может окружать испарительную камеру, например, он может быть закреплен на ее наружной поверхности. Однако в группе предпочтительных вариантов электронагреватель встроен в стенки испарительной камеры путем формования испарительной камеры, литьем под давлением, вокруг электронагревателя. Тем самым максимизируется теплоперенос от электронагревателя к поверхности испарения и минимизируются тепловые потери.

Электронагреватель может содержать любой подходящий нагревательный элемент, например толстопленочный нагревательный элемент, закрепленный на наружной поверхности испарительной камеры. Однако в группе предпочтительных вариантов электронагреватель содержит закрытый нагревательный элемент, предпочтительно встроенный, как это было описано, в стенки литой испарительной камеры. Закрытый нагревательный элемент может быть проложен в стенках испарительной камеры по любому контуру, но в группе предпочтительных вариантов он уложен в виде спирали.

В группе предпочтительных вариантов масса бойлера составляет менее 0,6 кг, а бойлер выполнен с возможностью обеспечения, в процессе своего функционирования, температурного градиента между электронагревателем и нагреваемой поверхностью испарительной камеры менее 60°C/мм. Было установлено, что такое выполнение позволяет получить бойлер с желательным (коротким) пусковым периодом при отсутствии риска (принимаемого заявителем во внимание) преждевременного растрескивания бойлера, которое могло бы иметь место, если бы масса бойлера была просто уменьшена для достижения короткого пускового периода. Фактически в некоторых предпочтительных вариантах изобретения масса бойлера сделана большей, чем это могло бы быть рекомендовано специалистом, использующим, чтобы избежать растрескивания, только упомянутый выше критерий температурного градиента. Использование бойлера с относительно большой массой полезно также, когда бойлер входит в состав бесшнурового бытового прибора, поскольку это увеличивает, за счет относительно большой теплоемкости бойлера, период, в течение которого возможно генерирование пара.

Такое выполнение обладает новизной и изобретательским уровнем. Поэтому в другом своем аспекте изобретение обеспечивает создание бойлера повышенного давления для парогенерирующего устройства, содержащего электронагреватель и испарительную камеру, которая находится в хорошем тепловом контакте с электронагревателем и масса которой составляет менее 0,6 кг. При этом бойлер выполнен с возможностью обеспечения, в процессе своего функционирования, температурного градиента между электронагревателем и нагреваемой поверхностью испарительной камеры менее 60°C/мм.

В типичном варианте температура смоченной поверхности испарительной камеры во время функционирования равна 120°C, а температура поверхности нагревательного элемента составляет 270°C. Заявитель обнаружил, что преждевременного растрескивания не происходит, если температурный градиент составляет менее 60°C/мм, предпочтительно менее 50°C/мм, более предпочтительно менее 40°C/мм. Следует учитывать, что описанное выше выполнение в соответствии с первым аспектом изобретения, в котором вход для воды выполнен в крышке испарительной камеры, способствует уменьшению температурного градиента, поскольку в этом случае более холодная подаваемая вода изолирована от более горячего нагревательного элемента и нагреваемых стенок испарительной камеры, как это было описано выше.

В группе вариантов расстояние между нагревательным элементом и поверхностью испарения составляет более 3 мм, предпочтительно более 4 мм.

На температурный градиент по толщине стенки испарительной камеры влияют также форма камеры и конфигурация нагревательного элемента, т.е. расстояние между смежными витками спирали закрытого нагревательного элемента. Если витки расположены слишком тесно, это приведет к слишком высокому температурному градиенту вследствие взаимной близости источников тепловой энергии.

Следует отметить, что признаки, рассмотренные в связи с различными аспектами изобретения, не являются эксклюзивными для конкретного аспекта и могут быть реализованы, в различных комбинациях, в рамках любого аспекта изобретения.

В одной группе вариантов нормальная операционная температура составляет более 160°C. Поверхность испарения предпочтительно является гидрофильной, по меньшей мере при нормальной операционной температуре. Гидрофильность может быть естественным свойством материала, использованного для получения поверхности испарения, но она может быть достигнута или усилена соответствующей обработкой поверхности и/или нанесением покрытия из термостойкого материала. Если гидрофильность поверхности испарения достигнута ее обработкой или нанесением покрытия, такая обработанная или покрытая поверхность должна быть гидрофильной при температуре, при которой на необработанной поверхности или на поверхности без покрытия имел бы место эффект Лейденфроста.

Разумеется, испарительная камера может иметь более одной поверхности испарения. Это может быть результатом соответствующего расположения нагревательного элемента, использования нескольких нагревательных элементов или просто создания хорошего теплового контакта между непосредственно нагреваемой поверхностью и другими поверхностями.

В группе предпочтительных вариантов бойлер сконфигурирован для выработки горячего пара повышенного давления. В некоторых предпочтительных вариантах температура бойлера составляет от 100°C до 500°C, предпочтительно от 105°C до 380°C. Внутреннее давление пара, генерируемого внутри бойлера, предпочтительно не должно превышать давления подаваемой в него воды, иначе вода не сможет поступать внутрь бойлера, что приведет к падению производительности по пару и к нежелательным флуктуациям на выходе бойлера.

Пар может иметь возможность просто выходить из бойлера после того, как он прошел через испарительную камеру. В группе предпочтительных вариантов выход для пара выполнен в отдельной крышке, т.е. на верхней части испарительной камеры, причем, в одной группе вариантов, рядом с входом для воды. Выполнение выхода для пара в верхней части испарительной камеры способствует предотвращению забивания выхода для пара частицами накипи.

Однако в группе предпочтительных вариантов бойлер содержит средство для сбора пара, которое позволяет, например, направлять пар в одну или более трубок для его дальнейшей подачи к выходу (выходам) для пара в устройстве, в состав которого входит бойлер. Средство для сбора пара может содержать средство для улавливания неиспаренных капелек воды. Этим средством может быть, например, выступающая выпускная трубка, способствующая изменению направления пара, движущегося вдоль стенок камеры, что будет приводить к отделению захваченных капелек.

В одной группе вариантов бойлер разделен на испарительную камеру и пространство для сбора пара. В группе вариантов это разделение осуществлено посредством промежуточного компонента, находящегося в испарительной камере бойлера. Промежуточный компонент предпочтительно образует одну из поверхностей, формирующих испарительную камеру. В одной группе вариантов промежуточный компонент содержит сетку. Эта сетка удерживает частицы накипи внутри испарительной камеры, т.е. предотвращает их попадание в пространство для сбора пара и в выход для пара, где они могут привести к блокированию пара. Кроме того, снижается риск прохода к выходу для пара капелек воды, например вовлекаемых от входа для воды в поток пара. Попадания этих капелек в выход для пара следует избегать, поскольку они могут привести к образованию пузырьков пара, которые, будучи захваченными, могут вызвать разбрызгивание. Кроме того, попадание капелек воды в выход для пара может быть нежелательным, когда предпочтительным является сухой пар.

В вариантах, в которых имеется промежуточный компонент, чтобы отделить испарительную камеру от пространства для сбора пара, вход для воды предпочтительно проходит сквозь промежуточный компонент в испарительную камеру. Следует отметить, что такое расположение особенно эффективно применительно к аспекту и вариантам изобретения, в которых вход для воды содержит выступающее в испарительную камеру сопло. Выполнение входа для воды проходящим через пространство для сбора пара не только позволяет иметь не имеющий препятствий канал для поступления воды в испарительную камеру (поскольку вода не должна проходить непосредственно сквозь промежуточный компонент), но и обеспечивает предварительный нагрев воды перед ее поступлением в испарительную камеру.

Бойлер в соответствии с данным аспектом изобретения может эффективно использоваться для непрерывного генерирования пара. Однако он особенно полезен для устройств, обеспечивающих подачу пара, "когда он требуется". Важным фактором в обеспечении такого режима является подача воды в бойлер под давлением. Поэтому особенно предпочтительная группа вариантов соответствует использованию бойлера описанного выше типа или даже бойлера, имеющего только некоторые из описанных признаков, в устройстве, содержащем средство для подачи воды под давлением во вход для воды. Как уже упоминалось, такое устройство может содержать, например электрический утюг, отпариватель, стриппер для удаления обоев или любое другое парогенерирующее устройство. Средством для подачи воды под давлением может быть любое подходящее средство, такое как упруго сжимаемая емкость или находящийся под давлением резервуар, связанный с испарительной камерой. Давление воды на входе составляет более 50 кПа, предпочтительно более 100 кПа и может составлять 300 кПа и более.

Если бойлер должен применяться для производства пара, "когда это требуется", с целью минимизировать запаздывание подачи пара относительно начала заполнения бойлера, целесообразно предусмотреть, чтобы бойлер, еще не содержащий воды, был способен повысить свою температуру и запасти, тем самым, тепловую энергию, которая затем может использоваться для нагрева начальной порции воды до кипения настолько быстро, насколько это возможно. В группе предпочтительных вариантов пригодная для этой цели энергия, которую бойлер способен накопить, т.е. количество тепловой энергии, доступной для генерирования пара, составляет более 20 кДж, предпочтительно более 35 кДж, еще предпочтительнее более 50 кДж.

Краткое описание чертежей

Далее, со ссылками на прилагаемые чертежи, будут описаны некоторые предпочтительные варианты изобретения, приводимые только в качестве примеров

На фиг.1 представлен, в перспективном изображении, бойлер по одному из вариантов изобретения.

На фиг.2 бойлер по фиг.1 показан с пространственным разделением его компонентов.

На фиг.3 бойлер по фиг.1 и 2 показан в вертикальном разрезе.

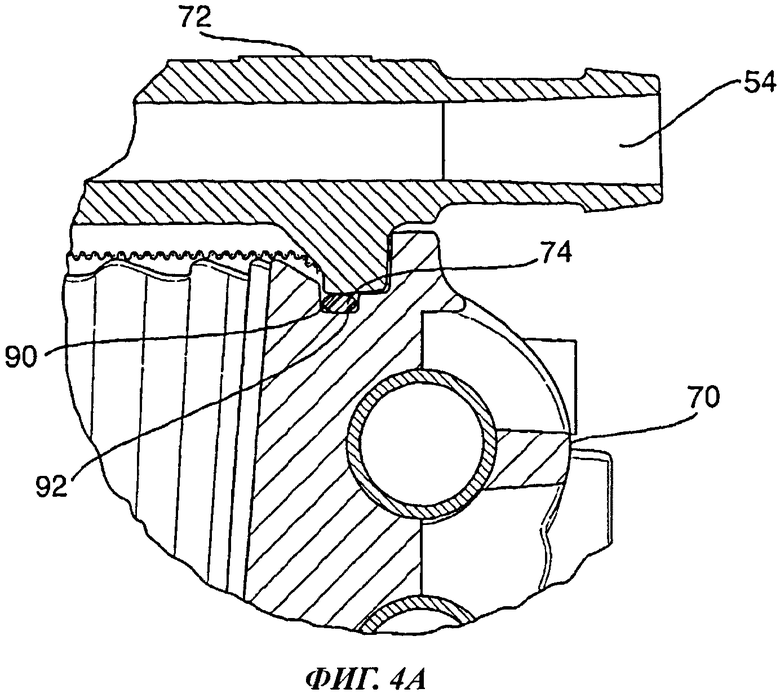

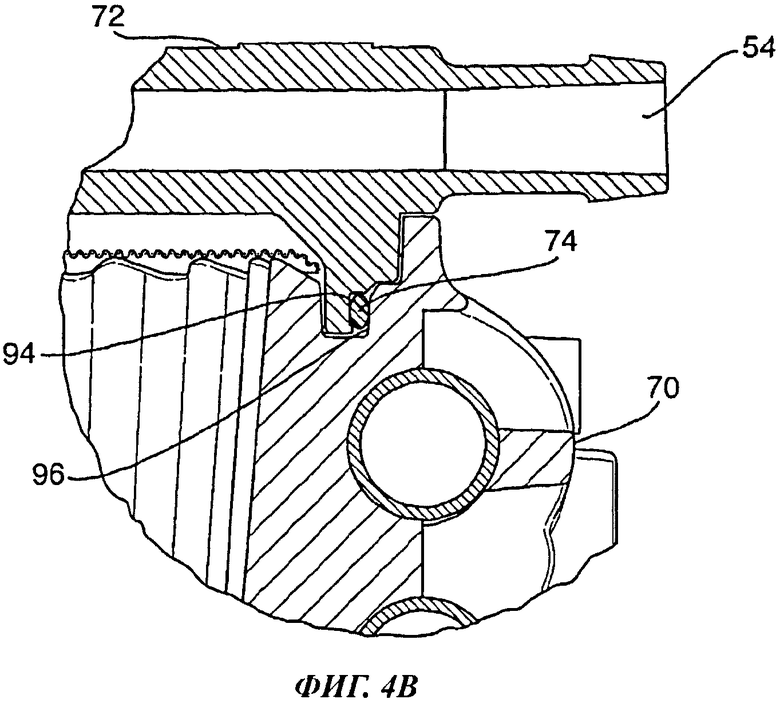

На фиг.4a и 4b представлены, в увеличенном масштабе, участки показанной на фиг.3 зоны уплотнения согласно двум различным вариантам изобретения.

Осуществление изобретения

На фиг.1 иллюстрируется внешний вид бойлера 1 для парогенератора по изобретению. У бойлера имеются нижний компонент (корпус) 70, изготовленный из алюминия методом литья под давлением, и верхний компонент (крышка) 72, также изготовленный (изготовленная) из алюминия методом литья под давлением.

В верхней левой зоне бойлера 1 можно видеть вход 50 для воды и два конца закрытого резистивного электронагревательного (далее нагревательного) элемента 60. Для подвода электроэнергии к элементу 60 предусмотрены выступающие электрические выводы 62, 64. К фланцу 68, имеющемуся на корпусе 70 бойлера, прикреплен регулятор 66 высокой температуры. В корпусе 70 бойлера выполнены отверстия 56, проходящие сквозь стенки корпуса 70 и открывающие закрытый нагревательный элемент 60. Назначение этих отверстий состоит в создании условий для позиционирования нагревательного элемента 60 в литейной форме при отливании корпуса 70. В верхней правой части бойлера по фиг.1 можно видеть выход 54 для пара.

Как можно видеть из фиг.2 (на которой, для наглядности, не показан регулятор 66 высокой температуры), у бойлера имеются 4 главные части: корпус 70 и крышка 72 (которые изготовлены из алюминия, но могут быть выполнены и из другого цветного металла или иного подходящего материала); сетка 76 в форме диска, например из нержавеющей стали, и термостойкая уплотнительная прокладка 74. В собранном бойлере обеспечивается, с помощью соответствующих средств, плотное прижатие крышки 72 к корпусу 70, благодаря чему между ними удерживаются сетка 76 и термостойкая уплотнительная прокладка 74.

Можно видеть, что внутренний объем корпуса 70 задает испарительную камеру 78, форма которой напоминает головку торпеды. На внутренней стенке этой камеры выполнена серия вертикальных ребер 75, а в центре ее основания имеется небольшой выступ 58 (см. фиг.3). Назначение этих элементов будет пояснено далее.

На фиг.3 показан, в разрезе, бойлер, находящийся в собранном состоянии. Можно видеть, что корпус 70 имеет намного более толстые стенки, чем крышка 72, поскольку в стенки корпуса встроен (в процессе изготовления корпуса методом литья) нагревательный элемент 60. Он имеет форму, близкую к спиральной, т.е. проходит вокруг конической полости, образованной в корпусе 70. Тем самым обеспечивается распределение тепла по нижней части стенок испарительной камеры 78.

В верхней части испарительной камеры 78 находится сетка 76 в форме диска, которая отделяет испарительную камеру 78, расположенную ниже сетки 76, от пространства 80 для сбора пара, расположенного над сеткой 76. Выступающее вниз сопло 77, проходящее через центральную часть сетки 76, сообщается с входом 50 для воды посредством канала 79. В верхней части пространства 80 для сбора пара имеется выход 54 для пара, образованный патрубком 86, проходящим через крышку 72.

На внутренние теплопереносящие поверхности - т.е. на стенки камеры 78 - может быть нанесено функциональное термостойкое покрытие, усиливающее теплоперенос в воду. Такое покрытие может ускорить перенос тепла, поглощаемого водой, особенно при операционных температурах выше 160°C и ниже 380°C. Покрытие может быть нанесено в виде единственного слоя. Однако, чтобы повысить стойкость покрытия, может оказаться необходимым провести затем его термообработку при повышенной температуре. Не требуется использовать сложный способ нанесения: покрытие может быть получено без применения сложного оборудования - например, путем распыления, с помощью кисти, валика или любым иным подходящим способом. Применимы, однако, и другие способы, такие как электролитический, электростатический, плазменный, термораспыление, вакуумное осаждение, центрифугирование, золь-гель процесс, испарение и т.д.

Функциональное покрытие может создать гидрофильную поверхность и, по существу, увеличить имеющуюся площадь теплопереносящей поверхности в зоне испарения путем придания покрытым поверхностям микроструктуры. Поверхностная микроструктура и частично подповерхностная структура создаются покрытием в процессе формирования поверхностной матрицы и микротекстурированной поверхности. Кроме того, покрытие является стойким к тепловому удару, обеспечивает прочное сцепление с внутренними поверхностями и предпочтительно является ингибитором коррозии.

Таким образом, внутренняя конфигурация бойлера предусматривает наличие теплопереносящих поверхностей, сконфигурированных с возможностью функционировать при различных режимах благодаря наличию функционального покрытия, улучшающего эффективность теплопереноса на уровне между нано- и микроуровнями. Поверхность, на которую нанесено покрытие, сконфигурирована с возможностью придавать покрытию текстуру, функционирующую между микро- и макроуровнями. В отличие от нее, поверхность конструкции из вертикальных ребер 75 служит для усиления теплопереноса на макроуровне. В результате зона испарения функционирует, как комплексная теплопереносящая поверхность/матрица с дополнительными комплексными взаимодействиями между теплопереносящей поверхностью и матрицей на микро- и наноуровнях, обеспеченными посредством функционального покрытия.

Зона уплотнения между нижним и верхним компонентами 70, 72 для двух различных вариантов проиллюстрирована на фиг.4a и 4b, на которых представлена, в увеличенном масштабе, верхняя правая часть бойлера по фиг.3, вблизи выхода 54 для пара. На фиг.4а термостойкая уплотнительная прокладка 74 удерживается в сжатом состоянии между горизонтальной уплотняющей поверхностью 90 на верхнем компоненте 72 и параллельной горизонтальной уплотняющей поверхностью 92 на нижнем компоненте 70, чтобы обеспечить герметичное уплотнение между этими компонентами. На фиг.4b термостойкая уплотнительная прокладка 74 удерживается в сжатом состоянии между вертикальной уплотняющей поверхностью 94 на верхнем компоненте 72 и параллельной ей вертикальной уплотняющей поверхностью 96 на нижнем компоненте 70.

Далее, со ссылками на чертежи, будет описана работа парогенерирующего устройства. На закрытый резистивный нагревательный элемент 60, встроенный в корпус 70 бойлера, подается электроэнергия. Ее подача контролируется специальным регулятором 66 высокой температуры, который позволяет бойлеру достичь высокой температуры, например в пределах 160-380°C. Хотя это не проиллюстрировано, могут быть предусмотрены один или более световых или иных индикаторов, чтобы информировать пользователя о достижении бойлером заданной температуры.

Из резервуара насосом (эти компоненты не изображены) закачивается вода, в качестве опции, через клапан (также не изображен). Вода сначала поступает в бойлер 1 через вход 50 для воды и проходит по каналу 79, выполненному в крышке 72. При прохождении по каналу 79 вода предварительно нагревается, так что, когда она поступает в испарительную камеру, ее температура существенно превышает температуру окружающей среды (но находится ниже точки кипения). Вода поступает в испарительную камеру 78 через сопло 77, которое проходит через центральную зону сетки 76, и ударяется о выступ 58 под более высоким давлением, чем если бы она просто стекала вниз под действием силы тяжести. Поэтому вода отражается от выступа 58, в виде мелких капель, на нагреваемые стенки испарительной камеры 78 и, в результате, рассеивается по большей площади поверхности (этот эффект дополнительно усиливается вертикальными ребрами на стенках камеры). Это позволяет обеспечить испарение относительно большого количества воды из относительно небольшого объема бойлера.

Отнесение сопла 77 от основания испарительной камеры 78 в сочетании с ее почти вертикальными стенками создает относительно большой объем, в котором накипь может накапливаться без блокирования сопла 77 или создания помех для эффективного генерирования пара в испарительной камере 78.

Образующийся пар покидает испарительную камеру 78 через сетку 76, зажатую между верхним и нижним компонентами 72, 70 бойлера, и поступает в пространство 80 для сбора пара. Наличие сетки 76 способствует улавливанию любых остаточных мелких капелек воды, увлекаемых паром, а также любых частичек накипи. Любые капельки воды, захваченные сеткой 76, испаряются. Давление образующегося пара выталкивает его из патрубка 86 в верхнее пространство 80 для сбора пара. Пар, выходящий из испарительной камеры 78, имеет повышенное давление. Он проходит по патрубку 86 к выходу 54 для пара и из него в соответствующий бытовой прибор (не изображен) для соответствующего использования. Производительность генерирования пара можно варьировать, изменяя расход воды, подаваемой в испарительную камеру 78, например управляя клапаном (не изображен), установленным внутри входа 50 для воды.

В конкретном примере описанного парогенерирующего устройства его нижний компонент (корпус) 70, масса которого равнялась 0,516 кг, был изготовлен из алюминия, удельная теплоемкость которого составляет 0,91 Дж/(г-K). Мощность нагревательного элемента 60 составляла 1800 Вт, а его операционная температура равнялась 270°C. Минимальная толщина стенки испарительной камеры 78, соответствующая расстоянию между нагревательным элементом 60 и ближайшей впадиной между ребрами 75, равнялась 3 мм. Температура смоченной поверхности испарения составляла 120°C. Соответственно, температурный градиент по толщине поверхности равнялся (270-120°C)/3 мм = 50°C/мм. Время разогрева для нагревателя составляло примерно 60 с. При проведении ускоренного тестирования бойлера на срок службы не было выявлено никакого преждевременного появления трещин.

Должно быть понятно, что в варианте уплотнения по фиг.4a внутреннее давление пара в камере, которое стремится оторвать крышку 72 от корпуса 70, будет уменьшать сжимающее усилие, действующее на уплотнение 74, что приведет к увеличению риска протечки. Однако в варианте по фиг.4b вертикальное смещение крышки 72 относительно корпуса 70 не будет приводить к уменьшению сжимающего усилия, действующего на уплотнение 74. Действительно, любой рост давления пара, проходящего между крышкой и корпусом, будет только увеличивать это усилие, т.е. поддерживать герметичность уплотнения. При этом было обнаружено, что данный вариант имеет существенно больший срок эксплуатации до появления утечек.

Таким образом, специалистам будет понятно, что реализация различных аспектов изобретения, описанных выше, обеспечивает создание высокоэффективного бойлера для парогенератора, который позволяет достичь высоких давлений пара, но в то же время имеет значительно более низкую стоимость изготовления, чем традиционные парогенераторы с предварительным созданием давления, например типа применяемых в профессиональных гладильных системах.

Хотя изобретение было описано применительно к одному конкретному варианту, многие свойства и признаки изобретения могут быть использованы в парогенераторах многих различных типов, в бытовых приборах, таких как утюги, стрипперы для удаления обоев и другие ручные парогенерирующие устройства. Признаки, упомянутые в связи с подробно описанными вариантами или любыми другими упомянутыми вариантами, могут быть в равной степени осуществлены в других вариантах, и заявитель предусматривает возможность использования подобных комбинаций. Поэтому любой признак изобретения должен рассматриваться как применимый независимо от других, т.е не ограниченный (если не указывается обратное) в своих применениях каким-то конкретным вариантом, в контексте которого он упоминается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ПАРА, СОДЕРЖАЩЕЕ КОНТЕЙНЕР ДЛЯ УЛАВЛИВАНИЯ ХЛОПЬЕВ НАКИПИ | 2016 |

|

RU2678863C1 |

| ПАРОВОЙ УТЮГ | 2015 |

|

RU2681604C2 |

| ПАРОВОЙ УТЮГ С ПЛАСТИКОВОЙ ЮБКОЙ, СОДЕРЖАЩЕЙ ИСПАРИТЕЛЬНУЮ КАМЕРУ | 2004 |

|

RU2329342C2 |

| Гладильная станция с различными уровнями пара | 2017 |

|

RU2667136C1 |

| ГЛАДИЛЬНАЯ СТАНЦИЯ С НЕСКОЛЬКИМИ ПОТОКАМИ ПАРА | 2017 |

|

RU2664238C1 |

| ЭЛЕКТРОХИМИЧЕСКОЕ УДАЛЕНИЕ НАКИПИ С ПОМОЩЬЮ ИНВЕРСИИ ПОЛЯРНОСТИ ИМПУЛЬСНОГО СИГНАЛА | 2014 |

|

RU2656806C2 |

| ПАРОВОЕ УСТРОЙСТВО | 2015 |

|

RU2689078C2 |

| ГЛАДИЛЬНАЯ ПРОКЛАДКА | 2007 |

|

RU2423569C2 |

| УСТРОЙСТВО ДЛЯ УХОДА ЗА ОДЕЖДОЙ И СИСТЕМА ДЛЯ ОТПАРИВАНИЯ ОДЕЖДЫ | 2021 |

|

RU2837854C1 |

| УСТРОЙСТВО ДЛЯ УХОДА ЗА ОДЕЖДОЙ С ДАТЧИКОМ ТЕМПЕРАТУРЫ | 2022 |

|

RU2828049C2 |

Изобретение относится к электроприборам и может быть использовано в парогенераторах для домашних утюгов, пароочистителей, стрипперов и других парогенерирующих устройств. Предложен бойлер повышенного давления для парогенерирующего устройства, содержащий испарительную камеру, электронагреватель, находящийся в хорошем тепловом контакте со стенкой испарительной камеры, вход для воды, находящийся в крышке испарительной камеры, выполненной отдельно от указанной стенки, связанный с входом для воды насос, предназначенный для подачи воды к испарительной камере через вход для воды. Устройство содержит термостойкое уплотнительное средство, помещенное между уплотняющими поверхностями, имеющимися на нагреваемой стенке и на крышке испарительной камеры и, по существу, параллельными направлению, в котором крышка устанавливается на испарительную камеру. В других вариантах устройство содержит сопло, выступающее из крышки в испарительную камеру, и связанный с соплом насос, предназначенный для подачи воды через сопло в испарительную камеру, стенка испарительной камеры содержит выступ, расположенный напротив входа для воды, бойлер выполнен с возможностью обеспечения, при своем функционировании, температурного градиента между электронагревателем и нагреваемой поверхностью испарительной камеры менее 60°C/мм. Предложенные варианты бойлера могут быть установлены в любое парогенерирующее устройство. 7 н. и 76 з.п. ф-лы, 4 ил.

1. Бойлер повышенного давления для парогенерирующего устройства, содержащий:

испарительную камеру,

электронагреватель, находящийся в хорошем тепловом контакте со стенкой испарительной камеры,

вход для воды, находящийся в крышке испарительной камеры, выполненной отдельно от указанной стенки,

связанный с входом для воды насос, предназначенный для подачи воды к испарительной камере через вход для воды, и

термостойкое уплотнительное средство, помещенное между уплотняющими поверхностями, имеющимися на нагреваемой стенке и на крышке испарительной камеры и, по существу, параллельными направлению, в котором крышка устанавливается на испарительную камеру.

2. Бойлер по п. 1, в котором вход для воды содержит сопло, выступающее из крышки в испарительную камеру.

3. Бойлер по п. 1 или 2, в котором крышка прикреплена к нагреваемой стенке посредством наклепа.

4. Бойлер по п. 1 или 2, в котором вход для воды отделен от нагреваемой стенки испарительной камеры расстоянием, составляющим по меньшей мере 5 мм, предпочтительно по меньшей мере 10 мм, более предпочтительно по меньшей мере 15 мм, например по меньшей мере 20 мм.

5. Бойлер по п. 1 или 2, в котором вход для воды отделен от нагреваемой части стенки камеры расстоянием, составляющим по меньшей мере 50% максимального размера камеры.

6. Бойлер по п. 1 или 2, в котором вход для воды расположен в центре крышки.

7. Бойлер по п. 1 или 2, содержащий выход для пара, находящийся в крышке испарительной камеры.

8. Бойлер по п. 1 или 2, в котором стенка испарительной камеры содержит выступ.

9. Бойлер по п. 1 или 2, в котором выступ расположен напротив входа для воды.

10. Бойлер по п. 1 или 2, содержащий средство, обеспечивающее задержку функционирования насоса до момента достижения бойлером заданной операционной температуры.

11. Бойлер по п. 1 или 2, в котором насос и электронагреватель включены в электрический контур по параллельной схеме.

12. Бойлер по п. 1 или 2, содержащий клапан для управления поступлением воды через вход для воды или через сопло в испарительную камеру.

13. Бойлер по п. 1 или 2, выполненный с возможностью достижения более высокой операционной температуры в отсутствие поступления воды.

14. Бойлер по п. 1 или 2, в котором у испарительной камеры имеется часть, сужающаяся в направлении от входа для воды или от сопла.

15. Бойлер по п. 1 или 2, в котором, с целью увеличения площади нагреваемой поверхности, ограничивающей испарительную камеру, в указанной поверхности выполнены один или более выступов или одно или более углублений.

16. Бойлер по п. 15, в котором площадь нагреваемой поверхности, ограничивающей испарительную камеру, превышает площадь гладкой поверхности с размерами, соответствующими средней высоте указанной поверхности, более чем на 10%, предпочтительно более чем на 50%, более предпочтительно более чем на 75%, еще более предпочтительно более чем на 100%.

17. Бойлер по п. 15, в котором на поверхности испарения имеются параллельные ребра.

18. Бойлер по п. 17, в котором ребра являются вертикальными.

19. Бойлер по п. 18, в котором имеется не более 24 вертикальных ребер, например 22 ребра, распределенных по испарительной камере.

20. Бойлер по п. 17, в котором ребра имеют чередующиеся выпуклые и вогнутые участки.

21. Бойлер по п. 20, в котором радиус кривизны чередующихся выпуклых и вогнутых участков составляет 1-3 мм.

22. Бойлер по п. 1 или 2, в котором испарительная камера изготовлена методом литья под давлением, предпочтительно из алюминия.

23. Бойлер по п. 1 или 2, в котором электронагреватель встроен в стенки испарительной камеры.

24. Бойлер по п. 1 или 2, в котором электронагреватель содержит закрытый нагревательный элемент.

25. Бойлер по п. 24, в котором закрытый нагревательный элемент уложен в виде спирали.

26. Бойлер по п. 1 или 2, в котором масса бойлера составляет менее 0.6 кг, причем бойлер выполнен с возможностью обеспечения, при своем функционировании, температурного градиента между электронагревателем и нагреваемой поверхностью испарительной камеры менее 60°C/мм.

27. Бойлер по п. 1 или 2, в котором расстояние между нагревательным элементом и нагреваемой поверхностью, ограничивающей испарительную камеру, составляет более 3 мм, предпочтительно более 4 мм.

28. Бойлер по п. 1 или 2, в котором нагреваемая поверхность, ограничивающая испарительную камеру, является гидрофильной.

29. Бойлер по п. 1 или 2, сконфигурированный для выработки горячего пара повышенного давления.

30. Бойлер по п. 1 или 2, выполненный с возможностью обеспечения операционной температуры между 100°C и 500°C, предпочтительно между 105°C и 380°C.

31. Бойлер по п. 1 или 2, содержащий средство для сбора пара.

32. Бойлер по п. 1 или 2, разделенный на испарительную камеру и пространство для сбора пара.

33. Бойлер по п. 32, разделенный посредством промежуточного компонента, находящегося в его испарительной камере.

34. Бойлер по п. 33, в котором промежуточный компонент образует одну из поверхностей, формирующих испарительную камеру.

35. Бойлер по п. 33, в котором вход для воды или сопло проходит сквозь промежуточный компонент в испарительную камеру.

36. Бойлер по п. 1 или 2, выполненный с возможностью накапливать пригодную для использования энергию, составляющую более 20 кДж, предпочтительно более 35 кДж, еще предпочтительнее более 50 кДж.

37. Бойлер по п. 1 или 2, содержащий средство для подачи воды под давлением во вход для воды или к соплу бойлера.

38. Бойлер по п. 37, в котором давление подаваемой воды составляет более 50 кПа, предпочтительно более 100 кПа, например более 300 кПа.

39. Парогенерирующее устройство, содержащее бойлер, выполненный согласно п. 1 или 2.

40. Устройство по п. 39, содержащее резервуар.

41. Устройство по п. 40, в котором резервуар находится под давлением.

42. Бойлер повышенного давления для парогенерирующего устройства, содержащий испарительную камеру, электронагреватель, находящийся в хорошем

тепловом контакте с одной или более стенками испарительной камеры, сопло, выступающее в испарительную камеру, и связанный с соплом насос, предназначенный для подачи воды через сопло в испарительную камеру.

43. Бойлер по п. 42, в котором стенка испарительной камеры содержит выступ.

44. Бойлер по п. 42, в котором выступ расположен напротив входа для воды.

45. Бойлер по любому из пп. 42-44, содержащий средство, обеспечивающее задержку начала функционирования насоса до момента достижения бойлером заданной операционной температуры.

46. Бойлер по любому из пп. 42-44, в котором насос и электронагреватель включены в электрический контур по параллельной схеме.

47. Бойлер по любому из пп. 42-44, содержащий клапан для управления поступлением воды через вход для воды или сопло в испарительную камеру.

48. Бойлер по любому из пп. 42-44, выполненный с возможностью достижения более высокой операционной температуры в отсутствие поступления воды.

49. Бойлер по любому из пп. 42-44, в котором у испарительной камеры имеется часть, сужающаяся в направлении от входа для воды или от сопла.

50. Бойлер по любому из пп. 42-44, в котором, с целью увеличения площади нагреваемой поверхности, ограничивающей испарительную камеру, в указанной поверхности выполнены один или более выступов или одно или более углублений.

51. Бойлер по п. 50, в котором площадь нагреваемой поверхности, ограничивающей испарительную камеру, превышает площадь гладкой поверхности с размерами, соответствующими средней высоте указанной поверхности, более чем на 10%, предпочтительно более чем на 50%, более предпочтительно более чем на 75%, еще более предпочтительно более чем на 100%.

52. Бойлер по п. 50, в котором на поверхности испарения имеются параллельные ребра.

53. Бойлер по п. 52, в котором ребра являются вертикальными.

54. Бойлер по п. 53, в котором имеется не более 24 вертикальных ребер, например 22 ребра, распределенных по испарительной камере.

55. Бойлер по п. 52, в котором ребра имеют чередующиеся выпуклые и вогнутые участки.

56. Бойлер по п. 55, в котором радиус кривизны чередующихся выпуклых и вогнутых участков составляет 1-3 мм.

57. Бойлер по любому из пп. 42-44, в котором испарительная камера изготовлена методом литья под давлением, предпочтительно из алюминия.

58. Бойлер по любому из пп. 42-44, в котором электронагреватель встроен в стенки испарительной камеры.

59. Бойлер по любому из пп. 42-44, в котором электронагреватель содержит закрытый нагревательный элемент.

60. Бойлер по п. 59, в котором закрытый нагревательный элемент уложен в виде спирали.

61. Бойлер по любому из пп. 42-44, в котором масса бойлера составляет менее 0.6 кг, при этом бойлер выполнен с возможностью обеспечения, в процессе своего функционирования, температурного градиента между электронагревателем и нагреваемой поверхностью испарительной камеры менее 60°C/мм.

62. Бойлер по любому из пп. 42-44, в котором расстояние между нагревательным элементом и нагреваемой поверхностью, ограничивающей испарительную камеру, составляет более 3 мм, предпочтительно более 4 мм.

63. Бойлер по любому из пп. 42-44, в котором нагреваемая поверхность, ограничивающая испарительную камеру, является гидрофильной.

64. Бойлер по любому из пп. 42-44, в котором бойлер сконфигурирован для выработки горячего пара повышенного давления.

65. Бойлер по любому из пп. 42-44, выполненный с возможностью обеспечения операционной температуры между 100°C и 500°C, предпочтительно между 105°C и 380°C.

66. Бойлер по любому из пп. 42-44, содержащий средство для сбора пара.

67. Бойлер по любому из пп. 42-44, разделенный на испарительную камеру и пространство для сбора пара.

68. Бойлер по п. 67, разделенный посредством промежуточного компонента, находящегося в его испарительной камере.

69. Бойлер по п. 68, в котором промежуточный компонент образует одну из поверхностей, формирующих испарительную камеру.

70. Бойлер по п. 68, в котором вход для воды или сопло проходит сквозь промежуточный компонент в испарительную камеру.

71. Бойлер по любому из пп. 42-44, выполненный с возможностью накапливать пригодную для использования энергию, составляющую более 20 кДж, предпочтительно более 35 кДж, более предпочтительно более 50 кДж.

72. Бойлер по любому из пп. 42-44, содержащее (содержащий) средство для подачи воды под давлением во вход для воды или к соплу бойлера.

73. Бойлер по п. 72, в котором давление подаваемой воды составляет более 50 кПа, предпочтительно более 100 кПа, например более 300 кПа.

74. Парогенерирующее устройство, содержащее бойлер повышенного давления, выполненный согласно любому из пп. 42-44.

75. Устройство по п. 74, содержащее резервуар.

76. Устройство по п. 75, в котором резервуар находится под давлением.

77. Бойлер повышенного давления для парогенерирующего устройства, содержащий электронагреватель, испарительную камеру, находящуюся в хорошем тепловом контакте с электронагревателем, и вход для воды, при этом стенка испарительной камеры содержит выступ, расположенный напротив входа для воды.

78. Бойлер повышенного давления для парогенерирующего устройства, содержащий электронагреватель и испарительную камеру, которая находится в хорошем тепловом контакте с электронагревателем и масса которой составляет менее 0,6 кг, при этом бойлер выполнен с возможностью обеспечения, при своем функционировании, температурного градиента между электронагревателем и нагреваемой поверхностью испарительной камеры менее 60°C/мм.

79. Бойлер по п. 78, содержащий средство для подачи воды под давлением во вход для воды или к соплу бойлера.

80. Бойлер по п. 79, в котором давление подаваемой воды составляет более 50 кПа, предпочтительно более 100 кПа, например более 300 кПа.

81. Парогенерирующее устройство, содержащее бойлер повышенного давления, выполненный согласно п. 78.

82. Устройство по п. 81, содержащее резервуар.

83. Устройство по п. 82, в котором резервуар находится под давлением.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| УТЮГ | 2006 |

|

RU2346094C2 |

| DE 29814690 U1, 03.12.1998 | |||

| Пресс для брикетирования | 1981 |

|

SU981013A1 |

| DE 4133295 A1, 15.04.1993. | |||

Авторы

Даты

2015-11-27—Публикация

2011-10-14—Подача