Изобретение относится к области контрольно-измерительной техники, в частности к способам и устройствам контроля качества электрических цепей (внутреннего электромонтажа и кабельных соединений) сложных технических изделий, включая изделия вооружения, военной и специальной техники.

Известны устройства для контроля электрических цепей сложных технических изделий, включающие в свой состав коммутаторы с набором коммутируемых каналов на полное количество контактов контролируемых электрических цепей, измерительные приборы, предназначенные для измерения параметров электрических цепей и сопротивления изоляции между электрическими цепями, компьютер, к которому через интерфейсную магистраль подключены программно управляемые коммутаторы цепей и измерительные приборы, а также набор технологических жгутов, с помощью которых каналы коммутаторов подключают к контактам разъемов контролируемых изделий.

Примерами известных устройств является система контроля монтажа Test 9110-VXI (Холдинг «Информтест», www.inftest.ru), система тестирования кабельных жгутов MPT DHV фирмы Cable Test, «Устройство для прозвонки проводов многожильных кабелей» (патент RU №83851), «Автоматизированная система контроля электрических соединений (патент RU №111683), «Устройство для контроля монтажа» (патент RU №115499) и устройство по заявке №2013129132 (ОАО «ГЦСО ПВО «Гранит»).

Наиболее близким техническим решением, принимаемым в качестве прототипа по отношению к заявленному устройству, является устройство по заявке №2013129132.

Достоинством аналогов и прототипа является обеспечение возможности контроля всех электрических цепей сложного технического изделия с большим количеством контактов разъемов подключения при однократном подключении устройства к контролируемому изделию. Благодаря этому сокращается продолжительность процесса контроля всех электрических цепей сложных технических изделий.

Недостатками аналогов, включая прототип, являются:

1) сложность технической реализации и дороговизна. Для создания установки, обеспечивающей контроль изделий с большим количеством контактов подключения к электрическим цепям, объем аппаратуры коммутаторов может занимать несколько приборных стоек. Для подключения устройства к изделию требуется применение сложной структуры технологических жгутов с соответствующим количеством жил (например, более 10000). В случае контроля нескольких типов изделий объем технологических жгутов и их стоимость возрастают пропорционально количеству типов контролируемых изделий;

2) громоздкость конструктивного исполнения, не позволяющая использовать подобные установки для оперативных работ по ремонту составных частей изделий вооружения, военной и специальной техники (ВВСТ) на штатных местах составных частей (в кабинах) образцов ВВСТ. При необходимости контроля и диагностики электрических цепей внутристоечного и внутрикабинного монтажа (с количеством точек подключения до 10000) невозможно разместить в кабине составной части образца ВВСТ громоздкую систему контроля, содержащую несколько стоек аппаратуры и соответствующее количество громоздких присоединительных технологических кабелей.

Целью заявленного технического решения является упрощение технической реализации контроля и диагностики электрических цепей сложных изделий с большим количеством точек подключения - при обеспечении необходимого качества и достоверности контроля и диагностики.

Техническим результатом от реализации заявленного технического решения является:

1) создание компактного переносного устройства, обеспечивающего контроль и диагностику электрических цепей сложных технических изделий с большим количеством точек подключения (до 10000);

2) обеспечение возможности контроля электрических цепей внутристоечного и внутрикабинного монтажа составных частей образцов ВВСТ при ограниченном объеме внутреннего рабочего пространства;

3) сокращение стоимости (до 10 раз и более) аппаратной реализации процедур контроля и диагностики электрических цепей сложных технических изделий.

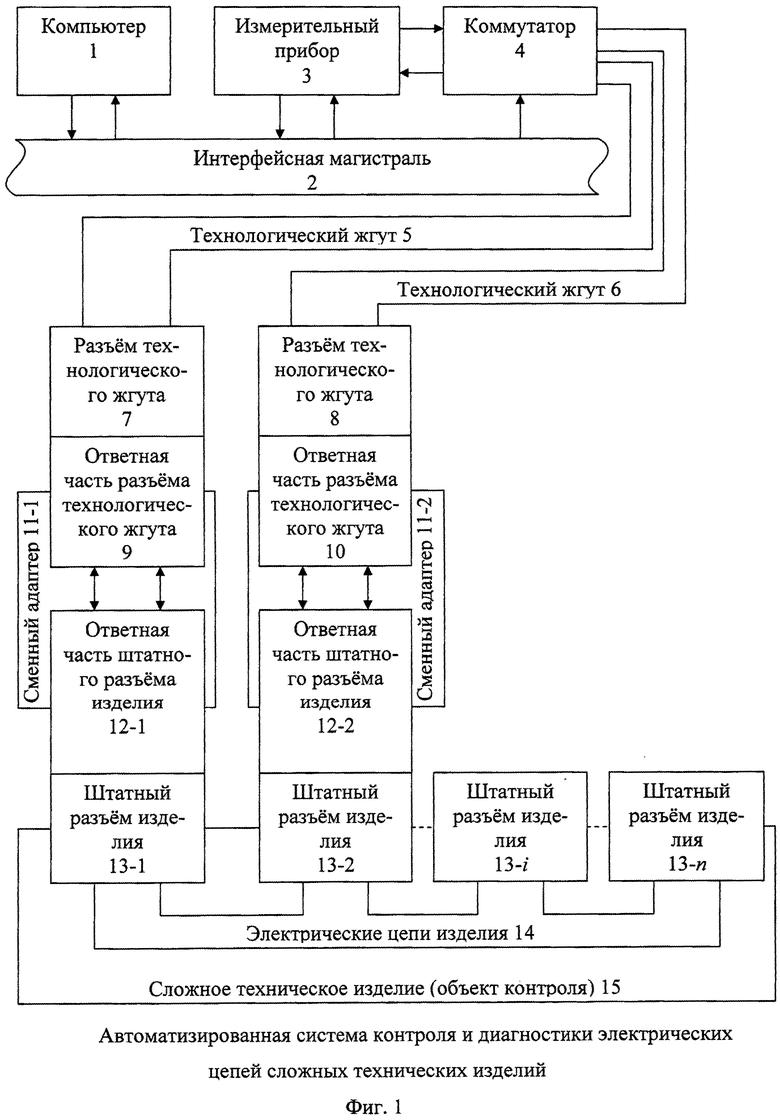

Устройство и принцип действия заявленной автоматизированной системы контроля и диагностики электрических цепей (АСКД ЭЦ) поясняются на фиг.1.

В состав АСКД ЭЦ входят компьютер 1, в память которого перед началом работы системы помещена совокупность частных таблиц соединений контактов каждого штатного разъема контролируемого изделия с электрически сопряженными контактами других разъемов изделия. Компьютер 1 через интерфейсную магистраль 2 подключен к измерительному прибору 3 и коммутатору 4. Коммутатор 4 содержит в своем составе несколько автономных коммутационных полей (коммутационных матриц), при этом количество коммутируемых каналов в каждой матрице должно быть на наибольшее число контактов любого из штатных разъемов контролируемого изделия. Общие выходы каждого поля (матрицы) коммутатора подключены к соответствующим контактам измерительного прибора. В качестве измерительного прибора может использоваться комбинированный прибор, обеспечивающий измерения значений сопротивления контролируемых электрических цепей изделия и контроль сопротивления изоляции (например, аналогичный прибору, используемому для аналогичных цепей в прототипе по заявке №2013129132). При контроле электрических цепей с активными (исполнительными) элементами в составе АСКД фиг.1 должен использоваться коммутатор с четырьмя независимыми полями (матрицами) коммутации, как в прототипе.

Каналы первого и второго поля (матрицы) коммутатора 4 подключены к первому 5 и второму 6 технологическим жгутам, оканчивающимся разъемами 7 и 8 для подключения к контактам разъемов 13-i контролируемого изделия.

Для обеспечения универсальности АСКД, фиг.1, технологические жгуты 5 и 6 с разъемами 7 и 8 являются неизменными. Подключение неизменных технологических жгутов 5 и 6 к контактам электрических цепей контролируемых изделий разных типов осуществляется с помощью переходных устройств - сменных адаптеров 11. В состав каждого адаптера (11-1, 11-2 и др.) входят соединенные между собой ответная часть разъема технологического жгута 9, 10 (которые в общем случае идентичны) и ответные части (12-1, 12-2 и т.д.) штатных разъемов контролируемого изделия. При этом длина технологических жгутов 5 и 6 должна обеспечивать возможность их подключения к самым удаленным разъемам 13 контролируемого изделия. Соединение разъемов в составе адаптеров 11 осуществляется с помощью коротких цепей, намного короче длины технологических жгутов 5 и 6. Этим обеспечивается получение экономического эффекта при контроле нескольких типов изделий.

Количество сменных адаптеров 11, в максимальном случае, не превышает общего количества штатных разъемов в каждом типе контролируемых изделий. Одновременно применяют при контроле только два адаптера - один (11-1) для подключения первого технологического жгута 5 к соответствующему опорному разъему (13-1) данной частной таблицы соединений, а второй (11-2) - для подключения второго технологического жгута 6 к другим (13-2 ,…, 13-i,…, 13-n) штатным разъемам изделия 15. Подключение второго технологического жгута 6 к другим штатным разъемам изделия 15 производят поочередно в соответствии с реализуемой процедурой контроля и решаемой при этом задачей контроля (как это пояснено далее).

Реализация процедуры контроля параметров электрических цепей 14 и диагностика неисправностей электрических соединений сложного технического изделия 15 с примененным АСКД ЭЦ фиг.1 осуществляется следующим образом.

Перед началом процесса контроля в компьютер 1 вводят итерационную программу управления контролем (которая является общей для всех типов контролируемых изделий 15) и совокупность сменных частных таблиц соединений (индивидуальных для каждого типа контролируемых изделий). Совокупность частных таблиц соединений отражает в целом всю топологию электрических цепей 14 контролируемого изделия 15.

Каждая частная таблица соединений отражает фрагмент электрических соединений изделия 15 и содержит описание электрических связей каждого штатного разъема 13 изделия 15 с другими разъемами (13-i), электрически связанными с этим разъемом. Разъем 13, относительно которого в частной таблице соединений описаны связи с другими разъемами 13-i изделия, является опорным при поэтапной реализации процедуры контроля по каждой частной таблице соединений. В частной таблице соединений содержатся также значения допусков параметров сопротивления каждой проверяемой электрической цепи, допусков на значения сопротивления изоляции между цепями, идентификационные данные сменных адаптеров для подключения к опорному разъему 13 и другим штатным разъемам (13-i) контролируемого изделия, указания по очередности подключения сопряженных разъемов и остальных разъемов (электрически не связанных с данным опорным разъемом) изделия 15.

Содержание частной таблицы соединений поясняется в нижеприведенной таблице 1. Форма таблицы определяется базовым программным обеспечением АСКД ЭЦ.

измеряемые

параметры

По указаниям, отображаемым на экране монитора из состава компьютера 1 на основе соответствующей (первой по порядку) частной таблицы соединений, подключают с помощью сменного адаптера (11-1) первый технологический жгут 5 к первому штатному разъему (13-1), являющемуся опорным для контроля электрических цепей в пределах данной частной таблицы соединений. С помощью другого сменного адаптера (11-2) по указаниям на основе частной таблицы соединений (см. пример - табл.1) второй технологический жгут 6 подключают к первому (13-2, сопряженному штатному разъему контролируемого изделия. Запускают программу автоматического контроля параметров цепей, под управлением которого каналы первой матрицы коммутатора 4 через сменный адаптер (11-1) и первый технологический жгут 5 подключают контакт (например, контакт «1» - см. табл.1) опорного разъема 13-1 на один из контактов измерительного прибора 3. С помощью второй коммутационной матрицы коммутатора 4 через сменный адаптер (11-2) и второй технологический жгут 6 подключают электрически связанный с опорным разъемом (13-1) соответствующий контакт подключенного к АСКД ЭЦ сопряженного разъема (13-2) ко второму контакту измерительного прибора 3. В приведенном примере частной таблицы соединений это контакт «15» разъема 13-2.

С помощью измерительного прибора 3 под управлением компьютера 1 производят измерения значения параметра «а» измеряемой электрической цепи (ai) и сравнивают измеренное значение с допуском (a15), установленным в частной таблице соединений для данной контролируемой цепи. Результаты контроля заносят в протокол в памяти компьютера 1 и переходят к аналогичной процедуре контроля очередной цепи, связывающий очередной контакт (в нашем примере - контакт «25») сопряженного разъема (13-2).

Процедуру контроля параметров электрических цепей продолжают до исчерпания номеров контактов в составе сопряженного разъема, соединенных (по данным частной таблицы соединений) с данным опорным разъемом (13-1) контролируемого изделия.

После завершения процедуры контроля штатных соединений контактов данного опорного разъема (13-1) с соответствующими контактами подключенного сопряженного разъема (13-2) переходят к процедуре контроля наличия замыканий и ложных (нештатных) соединений. Под штатными соединениями подразумеваются соединения между контактами штатных разъемов 13 изделия 15, предусмотренные электрическими цепями 14 по электрической схеме изделия 15.

С помощью первой матрицы коммутатора 4 под управлением компьютера 1 через первый технологический жгут 5 подключают на первый контакт измерительного прибора все контакты опорного разъема 13-1, которые (согласно частной таблицы соединений) имеют штатные соединения с сопряженным разъемом 13-2.

С помощью второй матрицы коммутатора 4 под управлением компьютера 1 через технологический жгут 6 подключают ко второму контакту измерительного прибора 3 те контакты сопряженного разъема 13-2, которые не должны иметь электрических соединений с контактами опорного разъема (согласно частной таблицы соединений и электрической схемы изделия 15). С помощью измерительного прибора 3 под управлением компьютера 1 производят измерение сопротивления изоляции между объединенными контактами штатных электрических цепей опорного разъема 13-1 и электрически независимыми от штатных цепей контактами сопряженного разъема 13-2. В случае отсутствия замыканий переходят к процедуре контроля сопротивлений изоляции между штатными электрическими цепями опорного разъема 13-1. В случае обнаружения замыканий с помощью второй матрицы компьютера 4 под управлением компьютера 1 поочередно отключают подключенные ранее контакты сопряженного разъема 13-2 и измеряют указанным образом сопротивление изоляции между оставшимися в подключенном состоянии независимыми контактами сопряженного разъема 13-2 и штатными электрическими цепями опорного разъема 13-1. При отсутствии замыкания фиксируют ранее обнаруженное замыкание отключенного контакта сопряженного разъема 13-2 и проводят устранение дефекта. Процедуру повторяют до устранения всех имеющихся замыканий. После устранения дефектов переходят к процедуре контроля сопротивления изоляции штатных цепей опорного разъема 13-1.

С помощью первой матрицы коммутатора 4 подключают один из контактов штатных электрических цепей опорного разъема 13-1 к первому контакту измерительного прибора 3 (как и в процедуре контроля штатных соединений). С помощью второй матрицы коммутатора 4 ко второму контакту измерительного прибора 3 подключают все контакты сопряженного разъема 13-2, кроме контактов, имеющих штатные электрические соединения с данным контактом опорного разъема 13-1. Измеряют сопротивление изоляции электрической цепи данного контакта опорного разъема 13-1 по отношению к остальным штатным электрическим цепям данного опорного разъема. Заносят результат измерений значения сопротивления изоляции в протокол. С помощью первой матрицы коммутатора 4 под управлением компьютера 1 на основе частной таблицы соединений отключают ранее подключенный контакт штатной электрической цепи опорного разъема 13-1 и подключают контакт очередной штатной электрической цепи данного опорного разъема 13-1. С помощью второй матрицы коммутатора 4 отключают от второго контакта измерительного прибора 3 те контакты сопряженного разъема 13-2, которые принадлежат очередной проверяемой штатной электрической цепи опорного разъема 13-1. Повторяют процедуру контроля сопротивления изоляции для очередной штатной электрической цепи. Указанную процедуру повторяют до завершения проверки сопротивлений изоляции всех штатных электрических цепей, соединяющих между собой данный опорный разъем 13-1 с данным сопряженным разъемом 13-2.

После завершения контроля качества электрических соединений данного разъема 13-1 с данным сопряженным разъемом 13-2, занесения результатов контроля в протокол и исправления выявленных дефектов технологический жгут 6 отключают от сопряженного разъема 13-2 и с помощью соответствующего сменного адаптера 11-3 подключают к очередному сопряженному разъему 13-3, контакты которого имеют электрические соединения с контактами данного опорного разъема 13-1. Указания о перестыковке второго технологического жгута 6 и о замене сменного адаптера выдаются по программе на экран монитора компьютера 1 на основе сведений, содержащихся в частной таблице соединений. После подтверждения о подключении к очередному сопряженному разъему 13-3 повторяется ранее рассмотренный цикл контроля, включающий процедуры контроля наличия и параметров штатных электрических соединений между опорным разъемом 13-1 и очередным сопряженным разъемом 13-3, контроль наличия нештатных соединений (замыканий) и контроль сопротивлений изоляции между штатными электрическими цепями, соединяющими данный опорный разъем 13-1 с очередным сопряженным разъемом 13-3. Результаты контроля каждый раз заносятся в протокол контроля. Управление процедурой контроля с помощью компьютера 1 осуществляется на основе текущей частной таблицы соединений, описывающей совокупность электрических связей данного опорного разъема 13-1 с другими штатными разъемами 13-i, имеющими электрические цепи с опорным разъемом 13-1 в соответствии с электрической схемой изделия 15.

После проверки качества электрических соединений данного опорного разъема 13-1 со всеми штатными разъемами 13-i изделия 15, с которыми (согласно частной таблицы соединений) должны быть штатные электрические соединения, предусмотренные электрической схемой изделия 15, производят контроль отсутствия нештатных соединений данного опорного разъема 13-1 с остальными разъемами.

С помощью первой матрицы коммутатора 4 под управлением компьютера 1 все контакты данного опорного разъема 13-1 подключают к первому контакту измерительного прибора 3. По указаниям, выдаваемым на мониторе компьютера 1 в соответствии с частной таблицей соединений второй технологический жгут 6 с помощью соответствующих адаптеров 11 поочередно подключают к штатным разъемам 13-n, которые не должны иметь электрических соединений с данным штатным разъемом 13-1. С помощью второй матрицы коммутатора 4 под управлением компьютера 1 все контакты подключенного независимого разъема 13-n объединяют и подключают ко второму контакту измерительного прибора 3. Под управлением компьютера 1 производят измерение сопротивления и определяют отсутствие нештатных соединений (замыканий).

При отсутствии нештатных соединений перестыковывают технологический жгут 6 к очередному независимому разъему 13-n и производят указанную процедуру контроля.

При обнаружении замыкания производят с помощью второй матрицы коммутатора 4 поочередное отключение контактов независимого разъема 13-n и выявляют контакты, имеющие нештатные соединения с электрическими цепями опорного разъема 13-1. После устранения выявленного дефекта продолжают процедуру контроля до завершения обхода всех штатных разъемов 13 изделия 15.

После завершения рассмотренного цикла проверки качества электрических соединений разъема 13-1 активируют в памяти компьютера 1 очередную частную таблицу соединений, в которой в качестве опорного разъема определен соответствующий разъем 13-к из состава штатных разъемов электрических цепей 14 изделия 15. Под управлением компьютера 1 повторяют рассмотренный цикл контроля качества электрических соединений, но уже по очередной частной таблице соединений применительно к очередному опорному разъему 13-к.

Для сокращения общей продолжительности контроля качества электрических соединений (электрических цепей 14) изделия 15 в целом при контроле электрических цепей по очередному опорному разъему 13-к (по очередной частной таблице соединений) из проверок исключаются все цепи, качество которых уже было проверено при контроле по предыдущим частным таблицам соединений.

Процесс контроля завершают после проведения контроля по всем частным таблицам соединений, которые в своей совокупности охватывают все перекрестные соединения между всеми штатными разъемами 13 электрических цепей 14 изделия 15. При этом оказываются охваченными проверкой все возможные нештатные соединения между разъемами.

Рассмотренная процедура обеспечивает решение всего спектра задач контроля и диагностики электрических цепей сложных технических изделий, как и с применением прототипа. В отличие от прототипа, для реализации полного контроля изделия при большом количестве контролируемых электрических соединений (например, с количеством контактов разъемов до 10000 и более) не требуется огромного количества сложных и громоздких технологических кабелей и сложных коммутаторов на указанное количество каналов для подключения всех контактов изделия. В заявленном техническом решении достаточно иметь 2 технологических кабеля 5 и 6 и набор сменных адаптеров 11. Конструктивно-технологическая реализация сменных адаптеров 11 (включающих два разъема, соединенных между собой короткими электрическими цепями) намного проще и дешевле, чем соответствующее количество технологических кабелей при традиционном подключении, предусмотренном в известных аналогах и прототипе. Это преимущество еще более существенно в случае применения заявленного устройства для контроля нескольких типов изделий, т.к. (в случае применения аналогов) для каждого типа изделий потребуется свой индивидуальный комплект технологических кабелей.

Увеличение продолжительности контроля в случае применения заявленного технического решения окупается снижением стоимости системы контроля. Кроме того, в случае устранения повреждений электрических цепей (например, боевых повреждений внутристоечного и внутрикабинного монтажа изделий вооружений и военной техники) место повреждения может быть локализовано визуально. В этом случае контролю подлежит только поврежденная часть электрических соединений, что приведет к сокращению объема необходимых проверок. При этом существенным достоинством будет компактность контрольной установки, которую будет удобно использовать в ограниченном пространстве штатного помещения ремонтируемого изделия.

Таким образом, как следует из рассмотренного устройства и принципа действия заявленной системы контроля, реализующей заявленный способ, реализуется заявленный технический результат, а именно:

1) создание компактного устройства контроля, обеспечивающего полный контроль качества электрических цепей сложных технических изделий (например, с количеством подключаемых контактов до 10000 и более);

2) возможность контроля электрических цепей внутристоечного и внутрикабинного монтажа составных частей изделий ВВТ в условиях ограниченного рабочего пространства (за счет применения 2-х технологических кабелей вместо десятков кабелей - в случае применения аналогов и прототипа);

3) сокращение стоимости аппаратурной реализации контроля при адекватном качестве контроля (за счет сокращения количества каналов коммутатора в десятки раз, замены громоздких и дорогостоящих технологических кабелей на более компактные и дешевые сменные адаптеры);

4) возможность быстрого перехода от контроля одного типа изделия к контролю другого типа изделия (вместо замены сложных кабельных систем достаточно применить другой комплект компактных сменных адаптеров).

Техническая реализация заявленного технического решения осуществляется с использованием аппаратуры (измерительного прибора 3, коммутатора 4, компьютера 1) и материалов (жгутов технологических кабелей на основе серийной кабельной продукции), известных из уровня техники и идентичных используемым при реализации прототипа и других аналогов.

Изобретение относится к области контрольно-измерительной техники, в частности к устройствам контроля качества электрических цепей (внутреннего электромонтажа и кабельных соединений) сложных технических изделий. Сущность: автоматизированная система включает компьютер и подключенные к нему через интерфейсную магистраль коммутатор и измерительный прибор. Коммутатор содержит не менее двух независимых полей коммутации, каждое из которых подключено общей точкой к соответствующему контакту измерительного прибора. К каналам каждого поля коммутатора подключены технологические жгуты, которые с помощью сменных адаптеров соединены с разъемами контролируемого изделия. В память компьютера помещена совокупность частных таблиц соединений. Каждая частная таблица соединений описывает электрические связи одного из разъемов изделия с другими электрически сопряженными разъемами изделия. Технический результат: упрощение технической реализации, возможность создания компактных переносных устройств для контроля сложных электрических цепей в условиях ограниченного рабочего пространства. 1 з.п. ф-лы, 1 ил., 1 табл.

1. Автоматизированная система контроля и диагностики электрических цепей сложных технических изделий, содержащая компьютер и подключенные к компьютеру через интерфейсную магистраль измерительный прибор и коммутатор, общие точки каждого независимого поля коммутации коммутатора подключены к соответствующим контактам измерительного прибора, отличающаяся тем, что память компьютера содержит совокупность частных таблиц соединений каждого разъема контролируемого изделия с электрически сопряженными контактами других разъемов из состава контролируемого изделия, коммутатор содержит по крайней мере два независимых поля коммутации, к контактам каналов коммутации подключены два соответствующих технологических жгута, при этом количество каналов каждого поля коммутатора и количество электрических цепей подключенного к нему технологического жгута соответствуют максимальному количеству контактов, которые имеет штатный разъем контролируемого изделия, технологические жгуты предназначены для поочередного подключения независимых полей коммутатора к каждому опорному разъему и к электрически сопряженным с опорным разъемом другим штатным разъемом контролируемого изделия - в соответствии с указаниями, содержащимися в частных таблицах соединений, помещаемых в память компьютера перед началом процедур контроля электрических цепей изделия, технологические жгуты, предназначенные для подключения каналов полей коммутатора к штатным разъемам изделия, являются неизменными для всех типов контролируемых изделий и имеют длину, обеспечивающую их подключение к самым удаленным разъемам изделия, в состав системы дополнительно введены сменные адаптеры, содержащие соединенные между собой ответные части разъема технологического жгута и ответные части каждого типа штатных разъемов изделия, при этом адаптеры предназначены для поочередного подключения технологических жгутов к соответствующим штатным разъемам контролируемых изделий в соответствии с указаниями, содержащимися в частных таблицах соединений в памяти компьютера системы.

2. Система по п.1, отличающаяся тем, что перед началом контроля в память компьютера дополнительно помещен перечень разъемов контролируемого изделия, в электрических цепях которых визуально установлены повреждения.

| Ванна для изготовления творога | 1929 |

|

SU23685A1 |

| Устройство для автоматического контроля сопротивления изоляции электрических цепей | 1982 |

|

SU1211671A1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА КОНТРОЛЯ МОНТАЖА, ПАРАМЕТРОВ ЭЛЕКТРИЧЕСКИХ ЦЕПЕЙ И ДИАГНОСТИКИ НЕИСПРАВНОСТЕЙ СЛОЖНЫХ УСТРОЙСТВ ЭЛЕКТРОАППАРАТУРЫ И ТОКОРАСПРЕДЕЛИТЕЛЬНЫХ СЕТЕЙ | 2008 |

|

RU2377585C1 |

| US 6195772 B1, 27.02.2001 | |||

| US 6694464 B1, 17.02.2004 | |||

| JP 0061086661 A, 02.05.1986. | |||

Авторы

Даты

2015-12-10—Публикация

2014-02-10—Подача