Заявляемое изобретение относится к машиностроению, а именно к оборудованию, применяемому для сухого и мокрого измельчения кусковых, зерновых и порошковых материалов, а также для приготовления смесей.

Аналогом заявляемого изобретения является устройство для смешивания, содержащее вращающуюся цилиндрическую чашу, ротор с лопаткой, вращающиеся относительно цилиндрической чаши (патент РФ №2238818 от 11.06.2003, В22С 5/04, от 27.10.2004 г.).

Недостатком аналога является относительно невысокое качество смешивания и измельчения по однородности и дисперсности конечного продукта.

Прототипом заявляемого устройства является устройство для смешивания, содержащее рабочую емкость с днищем, крышкой и приводом, установленным на раме, и лопатку внутри емкости, при этом крышка соединена с рабочей емкостью неподвижно, лопатка установлена на оси, неподвижно связанной с рамой, емкость закреплена на оси с возможностью вращения, а рама выполнена поворотной и расположена в корпусе на полуосях. Ось выполнена полой и имеет не менее одного сквозного отверстия, соединяющую внутреннюю полость емкости с внешней средой. Сквозное отверстие связано с внешней средой посредством вентиля. Ось по верхнему торцу центрируется винтом, проходящим через крышку и связанным с ним подвижным соединением. Положение лопатки вдоль оси регулируется с помощью распорных втулок. (Патент РФ №77190, В22С 5/04, от 20.10.2008 г.).

Недостаток прототипа - невозможность реализации более высокоинтенсивного режима измельчения. Невысокая относительная скорость частиц материала и мелющих тел в потоке после ее схода с лопатки. Это приводит к снижению однородности смеси или увеличению времени обработки для получения готового продукта заданной дисперсности и однородности.

Техническим результатом предлагаемого изобретения является повышение производительности процесса измельчения и смешивания, сокращение длительности цикла обработки и повышение уровня дисперсности (тонины помола) измельчаемого материала.

Технический результат достигается тем, что в устройстве для смешивания и измельчения, содержащем рабочую емкость с днищем, крышкой, соединенную с приводом, установленным на раме, установленные внутри рабочей емкости ось с, по крайней мере, одним кронштейном и, с, по крайней мере, одной лопаткой, имеющей режущую кромку, переднюю и заднюю поверхность, по крайней мере, одна лопатка, установленная, по крайней мере, на одном кронштейне, имеет сквозные от передней до задней поверхности пазы и/или отверстия, наименьшая ширина которых в сечении, перпендикулярном их продольной оси, меньше наименьшего размера мелющих тел. Продольные оси сквозных пазов расположены в плоскостях, перпендикулярных оси вращения рабочей емкости. Расстояние между продольными осями сквозных пазов и/или отверстий больше или равно наибольшему размеру мелющих тел. На передней поверхности лопатки выполнены канавки перед отверстиями и за сквозными пазами и/или отверстиями, ось которых является продолжением продольной оси сквозных пазов и/или отверстий. Канавки имеют форму, одинаковую с формой сквозного паза, и/или отверстия в сечении, перпендикулярном их продольной оси, и глубину, равную или большую глубине погружения мелющих тел в сквозной паз и/или отверстие. На задней поверхности лопатки выполнены канавки, за сквозными пазами и/или отверстиями, при этом дно канавок имеет вогнутую криволинейную форму в продольном сечении канавок, ось которых является продолжением оси сквозных пазов и/или отверстий.

Сквозные пазы и/или отверстия имеют в сечении, перпендикулярном их продольной оси, например, форму прямоугольника, параллелограмма, трапеции, а также X, и Y-образную форму. Ось с установленными кронштейнами и лопатками связана с приводом вращения через самотормозящуюся передачу и/или соединена с тормозом.

Устройство поясняется чертежами,

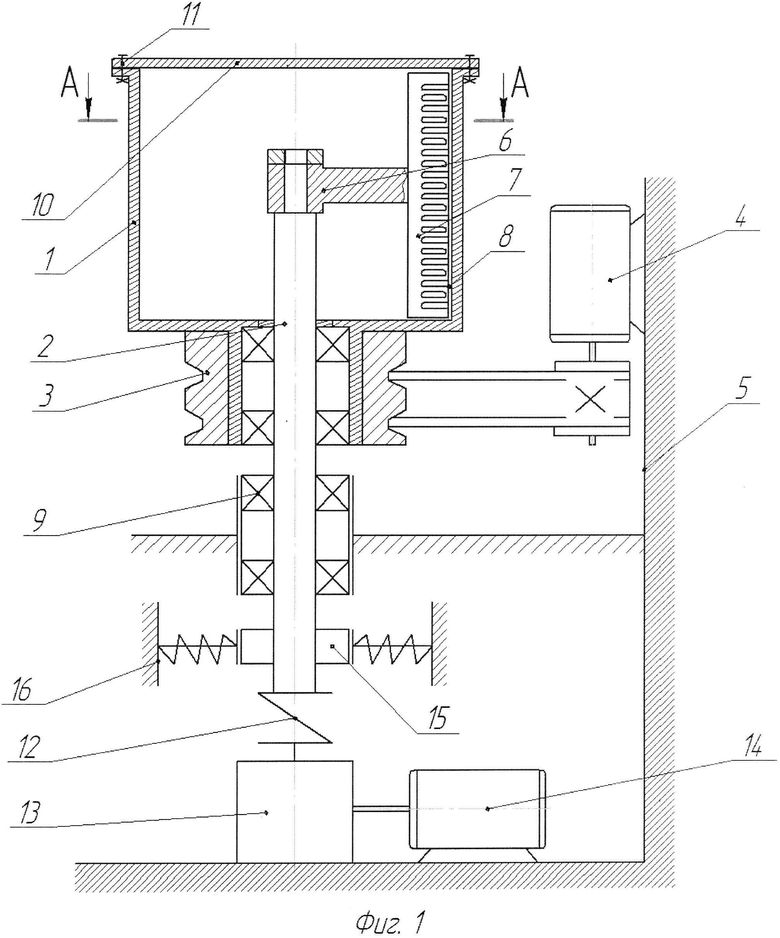

где на фиг. 1 показан продольный разрез заявляемого устройства для смешивания и измельчения,

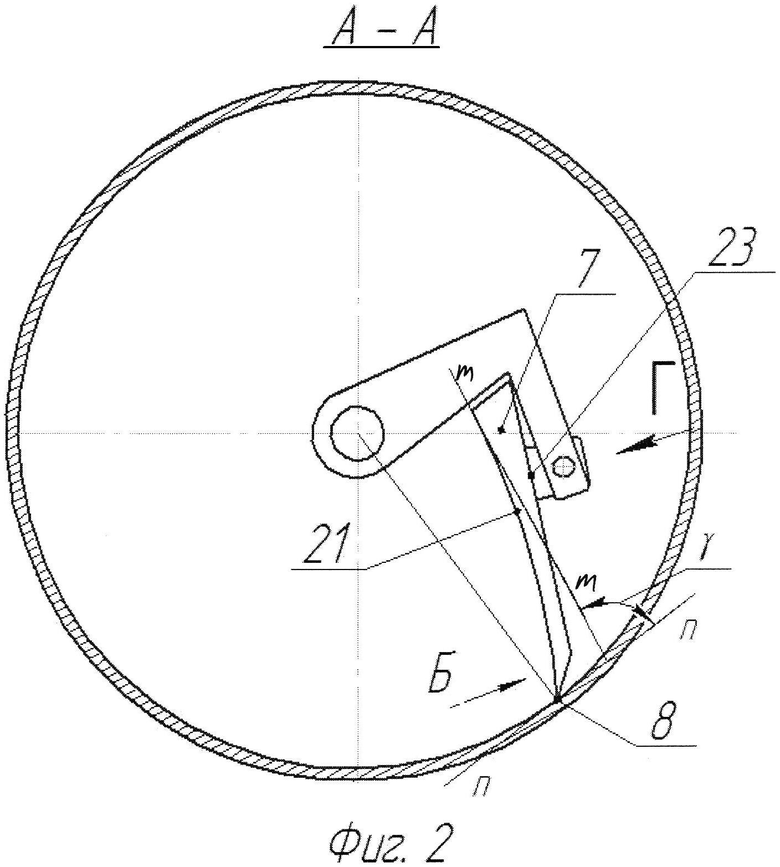

на фиг. 2 - сечение А-А рабочей емкости на фиг. 1,

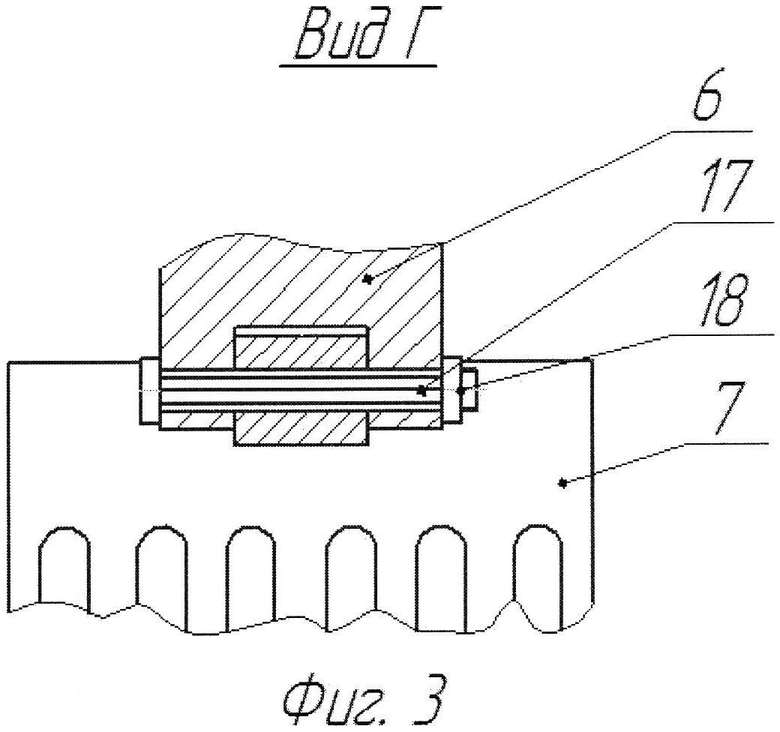

на фиг. 3 - вид Г на кронштейн и лопатку на фиг. 2,

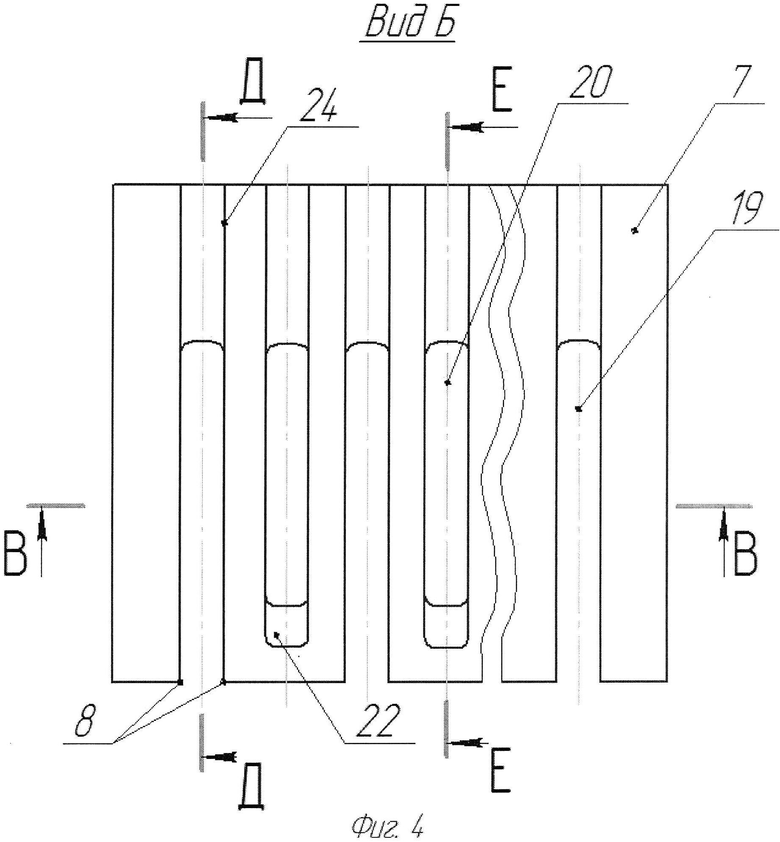

на фиг. 4 - вид Б на переднюю поверхность лопатки на фиг. 2,

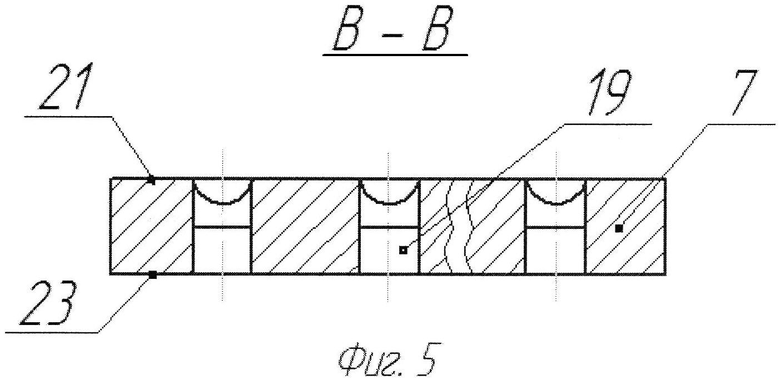

на фиг. 5 - сечение В-В лопатки с сквозными пазами и/или отверстиями, имеющими форму прямоугольника на фиг. 4,

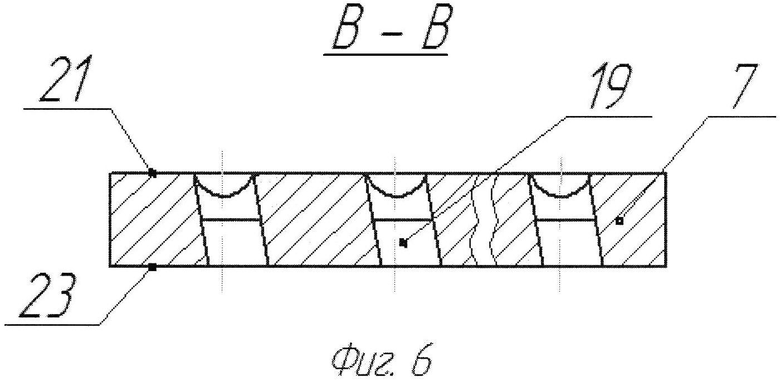

на фиг. 6 - сечение В-В лопатки с сквозными пазами и/или отверстиями, имеющими форму параллелограмма на фиг. 4,

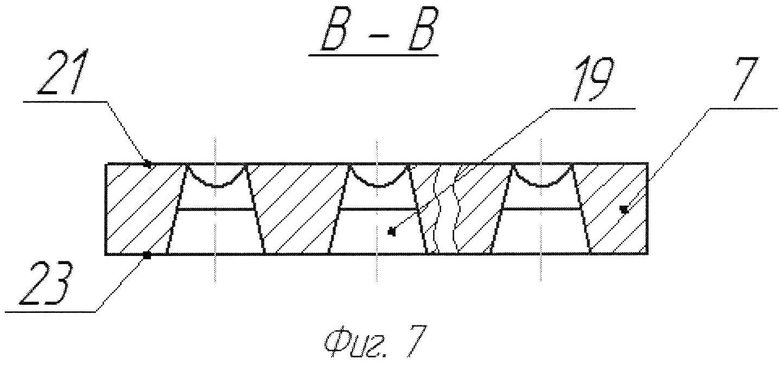

на фиг. 7 - сечение В-В лопатки с сквозными пазами и/или отверстиями, имеющими форму трапеции на фиг. 4,

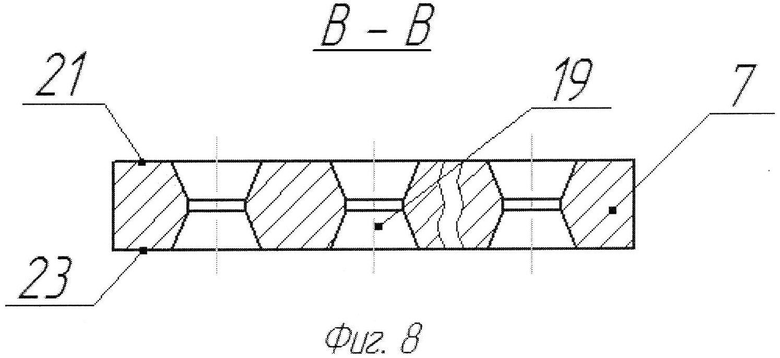

на фиг. 8 - сечение В-В лопатки с сквозными пазами и/или отверстиями, имеющими X образную форму на фиг. 4,

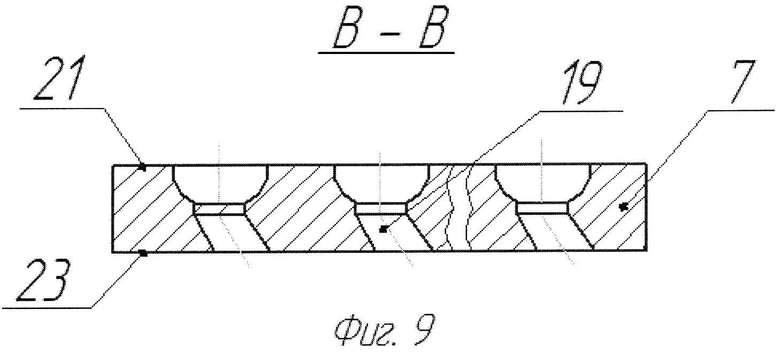

на фиг. 9 - сечение В-В лопатки с сквозными пазами и/или отверстиями, имеющими Y образную форму на фиг. 4,

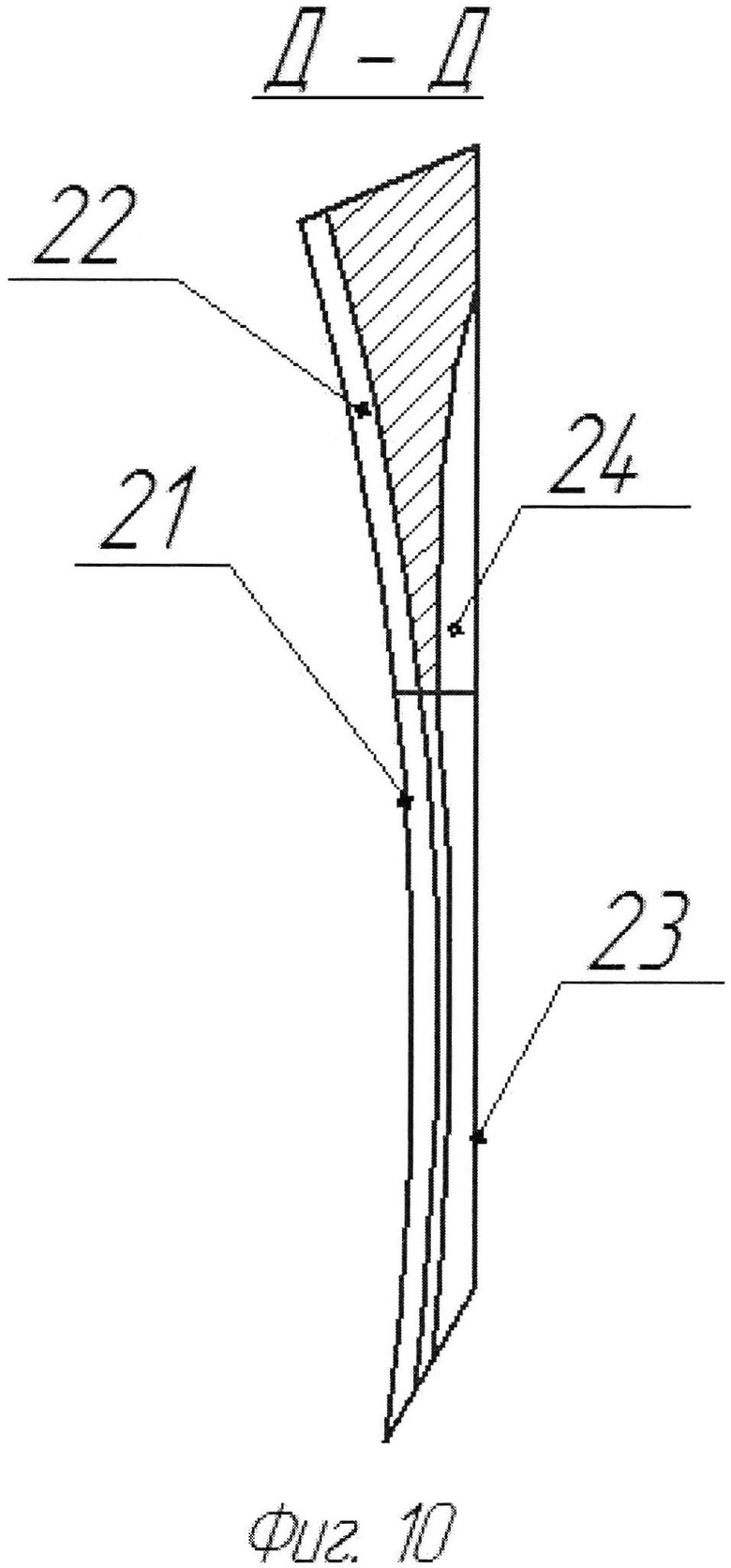

на фиг. 10 - сечение Д-Д сквозного паза лопатки на фиг. 4,

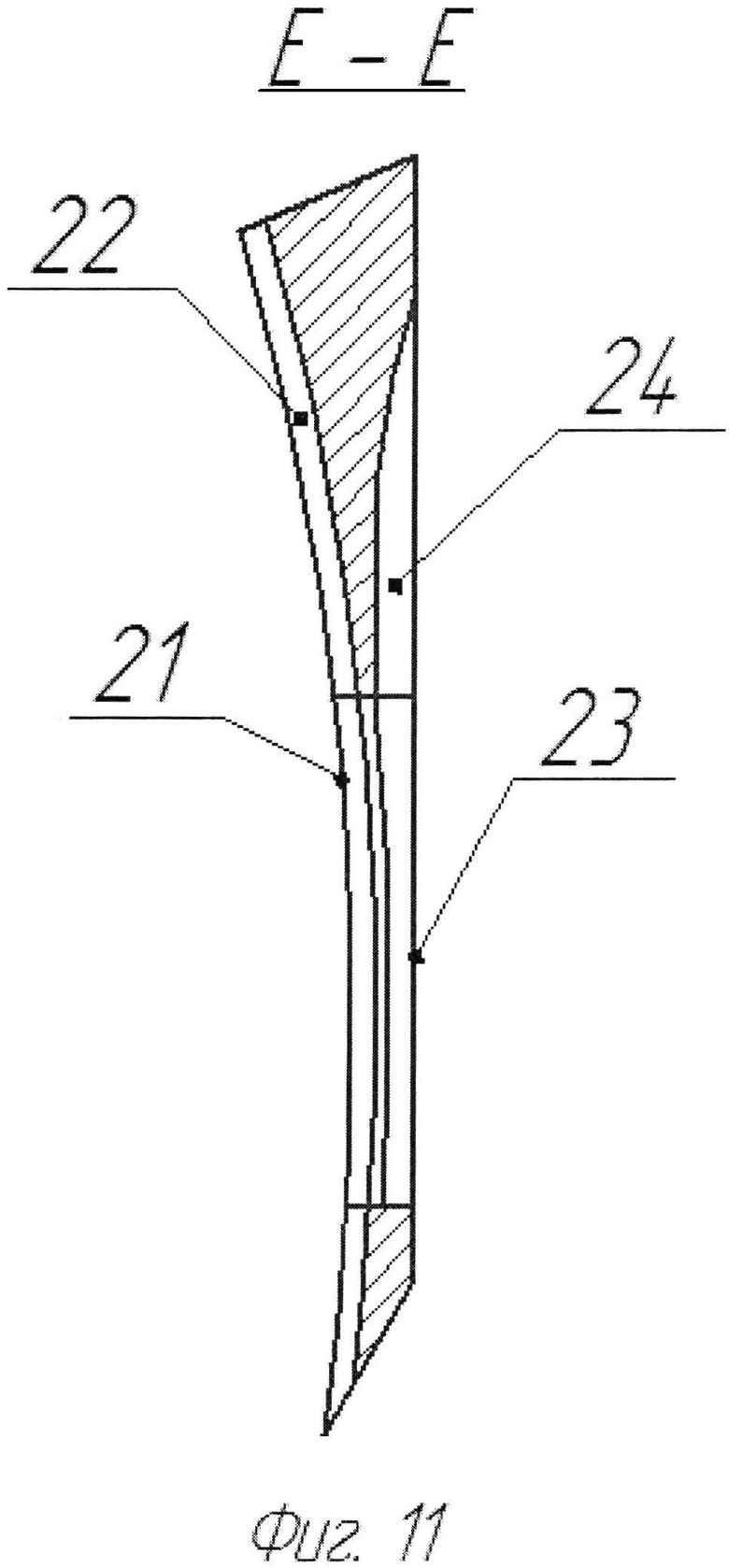

на фиг. 11 - сечение Е-Е сквозного отверстия лопатки на фиг. 4,

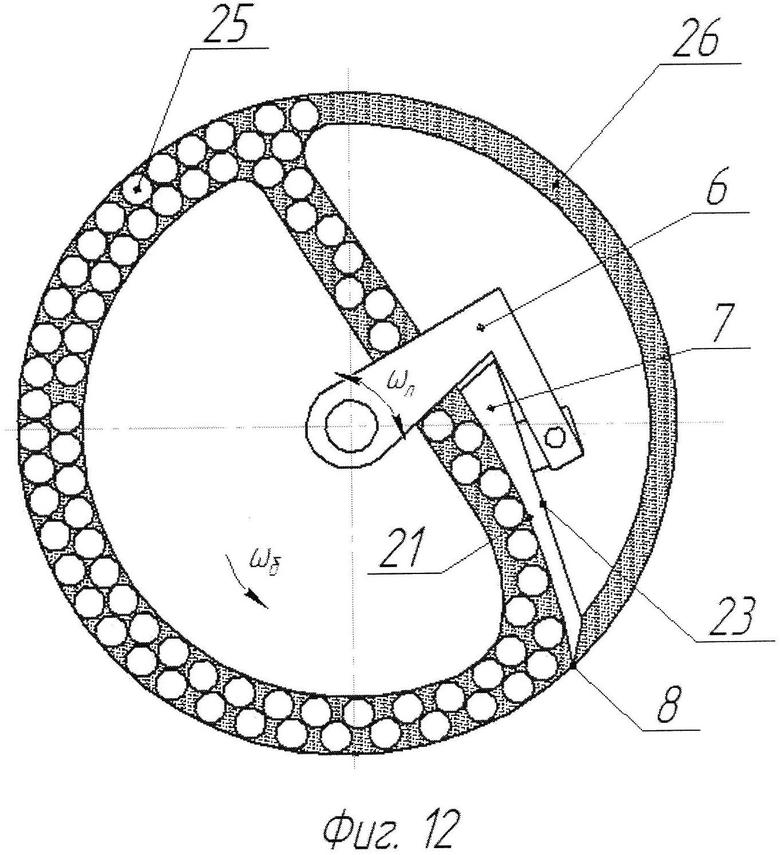

на фиг. 12 - схема процесса смешивания и измельчения.

Устройство для смешивания и измельчения (фиг. 1) содержит рабочую емкость 1, установленную с помощью подшипникового узла на оси 2. Привод рабочей емкости 1 включает в себя ременную передачу 3 и привод 4, неподвижно установленный на раме 5. На оси 2 закреплен, по крайней мере, один кронштейн 6 с, по крайней мере, одной лопаткой 7. Режущая кромка 8 (фиг. 2) лопатки 7 параллельна образующей внутренней поверхности рабочей емкости 1. Ось 2 закреплена на раме 5 с помощью подшипникового узла 9.

Рабочая емкость 1 герметично закрыта сверху крышкой 10 с помощью быстросъемного соединения 11, выполненного, например, в виде байонетного соединения. Ось 2 соединена с помощью муфты 12 с редуктором 13, который соединен с приводом 14, неподвижно установленным на раме 5. Редуктор 13 содержит самотормозящуюся передачу, например червячную передачу, и обладает свойством самоторможения. На оси 2 неподвижно закреплен шкив 15, с которым взаимодействуют стопорящие элементы тормоза 16, например, колодки колодочного тормоза. Лопатка 7 соединена с кронштейном 6 с помощью шлицевой оси 17 (фиг. 3), которая фиксируется относительно кронштейна 6 с помощью резьбового соединения 18. На лопатке 7 выполнены сквозные пазы 19 (фиг. 4) и/или отверстия 20. Сквозные пазы 19 и/или отверстия 20 в сечении, перпендикулярном их продольной оси, могут иметь форму прямоугольника (фиг. 5), параллелограмма (фиг. 6), трапеции (фиг. 7), X-образную (фиг. 8) или Y-образную форму (фиг. 9).

На передней поверхности 21 лопатки 7 выполнены канавки 22, перед отверстиями 20 и за сквозными пазами 19 и/или отверстиями 20, ось которых является продолжением продольной оси сквозных пазов 19 (фиг. 10) и/или отверстий 20.

На задней поверхности 23 лопатки выполнены канавки 24 (фиг. 11) за сквозными пазами 19 и/или отверстиями 20, при этом дно канавок 24 имеет вогнутую криволинейную форму в продольном сечении канавок, ось которых является продолжением оси сквозных пазов 19 и/или отверстий 20.

Устройство для смешивания и измельчения работает следующим образом.

В рабочую емкость 1 загружают мелющие тела 25 и обрабатываемый материал 26 и (Фиг. 12). Закрывают рабочую емкость 1 крышкой 10 с помощью быстросъемного соединения 11 и включают привод 4.

В зависимости от требований технологического режима обработки материала ось 2 с помощью тормоза 16 может быть неподвижно зафиксирована относительно рамы 5. В другом режиме обработки тормоз 16 может работать в режиме подтормаживания, т.е. в режиме проскальзывания шкива 15 относительно колодок тормоза 16. В этих двух режимах работы муфта 12 выключена. Кроме этого возможен режим работы, при котором тормоз 16 не взаимодействует со шкивом 15, а муфта 12 включена. В этом случае вращение оси 2 с кронштейном 6 и лопаткой 7 осуществляется от привода 14 через самотормозящийся редуктор 13.

Лопатка 7 установлена относительно внутренней поверхности рабочей емкости 1 с наклоном. Угол наклона лопатки γ (фиг. 2) задается как угол между касательной n-n, проведенной в точке контакта режущей кромки 8 лопатки 7 с внутренней поверхностью рабочей емкости 1, и касательной m-m, проведенной к концу передней поверхности 21 лопатки 7. В зависимости от технологических требований обработки материала угол наклона γ лопатки 7 может регулироваться путем ее поворота относительно кронштейна 6. Для изменения угла наклона γ лопатки 7 извлекают шлицевую ось 17 и поворачивают лопатку на заданный угол. При этом шлицевые пазы в кронштейне 6 и лопатке 7 должны совпадать. После этого вставляется шлицевая ось 17, которая фиксируется резьбовым соединением 18.

При вращении рабочей емкости 1 смесь обрабатываемого материала 26 и мелющих тел 25 под действием центробежных сил прижимается к внутренней поверхности рабочей емкости 1 и за счет сил трения разгоняется до угловой скорости ωб вращения рабочей емкости 1. При дальнейшем движении совместно с рабочей емкостью 1 слой обрабатываемого материала 26 и мелющих тел 25 набегает на неподвижную или вращающуюся лопатку 7. При этом лопатка 7 может вращаться как в направлении, противоположном направлению вращения рабочей емкости 1, так и в направлении, совпадающем с направлением вращения рабочей емкости 1. Во втором случае угловая скорость ωл вращения лопатки 7 должна быть меньше угловой скорости ωб вращения рабочей емкости 1. В результате разности угловых скоростей вращения ωл лопатки 7 и угловой скорости ωб вращения рабочей емкости 1 лопатка 7 отделяет слой обрабатываемого материала 26 и мелющих тел 25 от внутренней поверхности рабочей емкости 1, и он начинает двигаться по передней поверхности 21 лопатки 7.

Так как ширина сквозных пазов 19 и/или отверстий 20 меньше наименьшего размера мелющих тел 25, то они движутся по передней поверхности 21 лопатки 7, а обрабатываемый материал 26, размеры которого меньше ширины сквозных пазов 19 и/или отверстий 20, проходит через них и падает на внутреннюю поверхность рабочей емкости 1. За задней поверхностью 23 лопатки 7 на внутренней поверхности рабочей емкости 1 формируется слой обрабатываемого материала 26. Мелющие тела 25 и крупные куски обрабатываемого материала 26, размер которых больше чем ширина сквозных пазов 19 и/или отверстий 20, при сходе с лопатки 7 образуют поток, который после свободного полета внутри рабочей емкости 1 падает на сформировавшийся слой обрабатываемого материала 26, движущийся совместно с внутренней поверхностью рабочей емкости 1. Обрабатываемый материал 26 при ударном воздействии потока мелющих тел 25 интенсивно измельчается в условиях сжатия центробежными силами. Кроме этого, при разделении слоя смеси на мелющие тела 25 и обрабатываемый материал 26 происходит интенсивное перемешивание обрабатываемого материала в случае, если он состоит из нескольких (двух и более ингредиентов), а также его дополнительное измельчение.

Для уменьшения трения обрабатываемого материала 26 и мелющих тел 25 о поверхность лопатки 7 оси сквозных пазов 19 и/или отверстий 20 ориентированы перпендикулярно оси вращения рабочей емкости.

При движении слоя обрабатываемого материала 26 и мелющих тел 25 по передней поверхности 21 лопатки 7 мелющие тела 25 и крупные куски обрабатываемого материала 26 частично погружаются в сквозные пазы 19 и/или отверстия 20 и выстраиваются в цепочки вдоль их продольной оси.

Для исключения заклинивания мелющих тел 25 и крупных кусков обрабатываемого материала 26 между соседними цепочками при движении по передней поверхности 21 лопатки 7 расстояние между продольными осями сквозных пазов 19 и/или отверстий 20 должно быть больше или равно любому наибольшему размеру мелющих тел. При параллельном движении цепочек мелющих тел 25 и крупных кусков обрабатываемого материала 26 при расстоянии между продольными осями сквозных пазов 19 и/или отверстий 20, большем или равном наибольшему размеру мелющих тел 25, исключается боковое взаимодействие соседних цепочек и уменьшаются энергозатраты на обработку материала.

Использование лопатки 7 со сквозными пазами 19 и/или отверстиями 20, имеющими форму прямоугольника, параллелограмма, трапеции, X-образную или Y-образную форму, приведенными на фиг. 5, 6, 7, 8, 9, зависит от свойств обрабатываемого материала 26, режимов обработки и требований к конечному продукту. Например, для жидких смесей типа пульпы, наибольший эффект при смешивании и измельчении получается при применении, прямоугольных или трапецеидальных отверстий. При измельчении и смешивании сухих и связных материалов (например, литейных смесей) лучшие результаты по однородности и уменьшению явления измельчения обрабатываемого материала 26 при использовании сквозных пазов 19 и/или отверстий 20, имеющих форму параллелограмма, Х-образную и Y-образную форму. Канавки 22, выполненные на передней поверхности 21 лопатки 7 перед отверстиями 20 и за сквозными пазами 19 и/или отверстиями 20 (фиг. 10), позволяют избегать ударов мелющих тел 25 при их движении по передней поверхности 21 лопатки 7, а также позволяют дополнительно измельчать материал, оседающий на поверхности канавок 22. Для исключения ударов мелющих тел 25, повышения эффективности измельчения обрабатываемого материала 26 канавки 22 имеют форму, одинаковую с формой сквозного паза 19 и/или отверстия 20 в сечении, перпендикулярном их продольной оси, и глубину, равную или большую глубине погружения мелющих тел 25 в сквозной паз 19 и/или отверстие 20 (например, шаров). При движении мелющих тел 25 по канавкам 22 обрабатываемый материал 26 измельчается в основном за счет раздавливающего и истирающего действия мелющих тел 25 на обрабатываемый материал 26, осевший или движущийся по канавкам 22. Это происходит за счет того, что движущийся вдоль поверхности канавки 22 лопатки 7 обрабатываемый материал 26 имеет меньшую линейную скорость, чем мелющие тела 25. Дополнительное измельчение материала реализуется также и при движении мелющих тел 25 по сквозным пазам 19 и/или отверстиям 20, имеющим Х-образную и Y-образную форму, в верхней части которых может оседать обрабатываемый материал 26. Канавки 24 на задней поверхности 23 лопатки 7 позволяют более эффективно отводить прошедший через отверстия обрабатываемый материал 26 и направлять его в сторону внутренней поверхности рабочей емкости 1. С этой целью дно канавок 24 имеет вогнутую криволинейную форму в продольном сечении (фиг. 11).

Для повышения интенсивности перемешивания обрабатываемого материала 26 и уменьшения явления переизмельчения используются сквозные пазы 19 и/или отверстия 20, позволяющие смещать обрабатываемый материал 26 вдоль оси вращения рабочей емкости 1, как это позволяют сделать, например, сквозные пазы 19 и/или отверстия 20, имеющие в сечении форму параллелограмма (фиг. 6) или Y-образную форму (фиг. 9).

Обработка материала может проводиться во вращающейся рабочей емкости 1 неподвижной или вращающейся лопаткой 7. Выбор скорости вращения лопатки 7 зависит от свойств обрабатываемого материала 26. Для повышения интенсивности измельчения и смешивания обработку материала внутри рабочей емкости 1 можно проводить двумя или более лопатками 7, распределенными как по окружности рабочей емкости 1, так и вдоль ее оси. Принцип работы каждой из этих лопаток аналогичен принципу работы лопатки 7, описанному выше.

После проведения обработки материала рабочую емкость 1 останавливают, снимают крышку 10 и осуществляют выгрузку обработанного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ | 2014 |

|

RU2589952C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ СМЕСЕЙ ИЗ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2576465C1 |

| СПОСОБ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2014 |

|

RU2555913C1 |

| СПОСОБ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2014 |

|

RU2564212C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ | 2016 |

|

RU2624286C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ, ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ С БАЛАНСИРОВКОЙ | 2014 |

|

RU2576464C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2639163C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ НЕПРЕРЫВНОГО ДЕЙСТВИЯ С ЭЛАСТИЧНОЙ ОБЕЧАЙКОЙ | 2017 |

|

RU2654872C1 |

| ЦЕНТРОБЕЖНОЕ УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ | 2016 |

|

RU2618136C1 |

| ЦЕНТРОБЕЖНОЕ УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ | 2016 |

|

RU2636778C1 |

Заявленное изобретение относится к литейному производству. Устройство содержит рабочую емкость с днищем и крышкой, размещенные внутри рабочей емкости ось с кронштейном и с лопаткой, имеющей режущую кромку, переднюю и заднюю поверхность. Лопатка, установленная на кронштейне, имеет сквозные от передней до задней поверхности пазы и/или отверстия. Наименьшая ширина пазов и/или отверстий в сечении, перпендикулярном их продольной оси, меньше наименьшего размера мелющих тел. Крышка соединена с приводом вращения, установленным на раме. Обеспечивается сокращение длительности цикла обработки и повышение уровня дисперсности измельченного материала. 7 з.п. ф-лы, 12 ил.

1. Устройство для смешивания и измельчения материалов, содержащее рабочую емкость с днищем и крышкой, соединенную с приводом вращения, установленным на раме, размещенные внутри рабочей емкости ось с по крайней мере одним кронштейном и с по крайней мере одной лопаткой, имеющей режущую кромку, переднюю и заднюю поверхность, отличающееся тем, что лопатка, установленная на кронштейне, имеет сквозные от передней до задней поверхности пазы и/или отверстия, наименьшая ширина которых в сечении, перпендикулярном их продольной оси, меньше наименьшего размера мелющих тел.

2. Устройство по п. 1, отличающееся тем, что продольные оси сквозных пазов расположены в плоскостях, перпендикулярных оси вращения рабочей емкости.

3. Устройство по п. 1, отличающееся тем, что расстояние между продольными осями сквозных пазов и/или отверстий больше или равно наибольшему размеру мелющих тел.

4. Устройство по п. 1, отличающееся тем, что на передней поверхности лопатки выполнены канавки перед отверстиями и за сквозными пазами и/или отверстиями, ось которых является продолжением продольной оси сквозных пазов и/или отверстий.

5. Устройство по п. 4, отличающееся тем, что канавки имеют форму одинаковую с формой сквозного паза и/или отверстия в сечении, перпендикулярном их продольной оси, и глубину, равную или большую глубины погружения мелющих тел в сквозной паз и/или отверстие.

6. Устройство по п. 1, отличающееся тем, что на задней поверхности лопатки выполнены канавки, за сквозными пазами и/или отверстиями, при этом дно канавок имеет вогнутую криволинейную форму в продольном сечении канавок, ось которых является продолжением оси сквозных пазов и/или отверстий.

7. Устройство по п. 1, отличающееся тем, что сквозные пазы и/или отверстия имеют в сечении, перпендикулярном их продольной оси, например, форму прямоугольника, параллелограмма, трапеции, а также X, и Y-образную форму.

8. Устройство по п. 1, отличающееся тем, что ось с установленными кронштейнами и лопатками связана с приводом вращения через самотормозящуюся передачу и/или соединена с тормозом.

| RU 2012136247A, 27.02.2014 | |||

| Гальванометр переменного тока | 1938 |

|

SU77190A1 |

| Взрывной копер для высадки | 1961 |

|

SU141727A1 |

Авторы

Даты

2015-12-10—Публикация

2014-07-14—Подача