Заявляемое изобретение относится к машиностроению, а именно к оборудованию, применяемому для сухого и мокрого измельчения кусковых, зерновых и порошковых материалов, а также для приготовления смесей.

Известна центробежная мельница, состоящая из корпуса, чаши, сидящей на приводном валу, защитного кольца на кромке чаши и размольного кольца, шкива. В верхней части измельчителя устанавливается воздушно-проходной сепаратор (Сиденко П.М. Измельчение в химической промышленности. Изд. 2-е, перераб. М., «Химия», 1977 г. - С. 157-158).

Недостатками данной центробежной мельницы являются сильный износ шаров и рабочих поверхностей, а также сложная конструкция машины.

Известен центробежно-шаровой измельчитель, в котором измельчение материала основано на принципе стесненного удара. Центробежно-шаровой измельчитель содержит редуктор, корпус, вращающуюся чашу, размольное кольцо, отбойную решетку, сепаратор, выводной штуцер, вентилятор, штуцер питания, шары, штуцер для подвода газа-носителя, двигатель (Сиденко П.М. Измельчение в химической промышленности. Изд. 2-е, перераб. М., «Химия», 1977 г. - С. 156-157).

Недостатками центробежно-шарового измельчителя являются сильный износ шаров и рабочих поверхностей, а также сложная конструкция машины. Значительное пыление при работе, а также возможность поломки или снижения производительности при избыточной подаче сырья. Если подача сырья в машину недостаточна, шары бьют по оголенной поверхности размольного кольца, и его износ увеличивается. При подаче сырья с избытком, оно просыпается в кольцевой зазор между чашей и размольным кольцом, забивает объем под чашей, затрудняет поток воздуха, что может вывести машину из строя. Кроме этого при длительной, непрерывной работе возможен значительный нагрев чаши и обрабатываемого материала, особенно при получении тонких и ультрадисперсных порошков.

Прототипом заявляемого устройства является центробежная мельница для тонкого измельчения с циркуляцией измельчаемого материала, выполненная в виде вращающейся чаши с внутренним бортом, служащим для удержания в чаше слоя материала, чаша расположена на вертикальном валу и закрыта сверху колпаком, служащим отбойной плитой. Для предохранения корпуса мельницы от ударов на некотором расстоянии от борта чаши ставится неподвижное сменное кольцо, служащее для удержания слоя материала у стенок корпуса (Авторское свидетельство №70859, заявл. 04.10.1946 г., опубл. 31.07.1948 г.).

Недостатком мельницы для тонкого измельчения материала является значительный износ брони и мелющих устройств, а также возможность остановки или снижения работоспособности мельницы при передозировке измельчаемого материала.

Техническим результатом предлагаемого изобретения, является снижение износа мелющих тел и рабочих поверхностей центробежного устройства для смешивания и измельчения, а также исключение возможности поломки устройства при подаче измельчаемого материала с избытком, а также уменьшение мощности привода, снижение выделений пыли в окружающую среду при измельчении. Снижение и уменьшение нагрева рабочих узлов устройства и обрабатываемого материала.

Технический результат достигается тем, что в центробежном устройстве для смешивания и измельчения, состоящем из корпуса, привода с валом, вращающейся открытой рабочей емкости с дном, закрепленного на корпусе неподвижного колпака с вогнутой рабочей поверхностью, с закрепленными на нем броневым листом, защитное кольцо, которое закреплено на корпусе или торце колпака так, что между ним и торцом рабочей емкости образуется кольцевой щелевой зазор, трех отверстий или каналов в корпусе или колпаке для подачи обрабатываемого материала, подачи сжатого газа в кольцевой щелевой зазор и канал отвода пылегазовой смеси, рабочая емкость дополнительно снабжена вогнутым днищем, имеющим торец, которое расположено в рабочей емкости так, что между ним и дном рабочей емкости образуется полость, и крышкой, в которой установлена с возможностью вращения ось, а колпак закреплен на оси внутри рабочей емкости, при этом торец колпака и торец днища образуют кольцевой щелевой зазор, а, по крайней мере, три канала выполнены в оси. Днище выполнено съемным. На днище выполнен центральный выступ. Центральная часть днища и/или центральный выступ снабжены радиальными выступами. В днище выполнены сквозные отверстия. Центральный выступ днища снабжен сквозными отверстиями, соединяющими внутренний объем рабочей емкости с полостью между днищем и дном рабочей емкости. Оси сквозных отверстий перпендикулярны поверхности днища и/или наклонены в направлении внутренней поверхности рабочей емкости. Сквозные отверстия имеют форму цилиндра и/или продольной, и/или поперечной щели по отношению к радиусу рабочей емкости. По крайней мере, три канала выполнены в неподвижной втулке, установленной в сквозном отверстии, выполненном в оси. На неподвижной втулке и/или на сопряженной с ней поверхности отверстия в оси выполнена, по крайней мере, одна кольцевая канавка, соединенная с, по крайней мере, одним радиальным отверстием в неподвижной втулке, соединенным с одним из каналов, и с, по крайней мере, одним радиальным отверстием в оси. По крайней мере, одно радиальное отверстие в оси соединено с внутренним объемом рабочей емкости над колпаком. В колпаке выполнены камеры охлаждения и/или сквозное отверстие. По крайней мере, одно радиальное отверстие в оси соединено с камерой охлаждения колпака, и, по крайней мере, еще одно радиальное отверстие в оси соединено со сквозным отверстием в колпаке. Камеры охлаждения в колпаке соединены, по крайней мере, одним отверстием и/или щелью с внутренним объемом рабочей емкости. В валу рабочей емкости выполнено, по крайне мере, одно сквозное отверстие, соединенное с полостью, между днищем и дном рабочей емкости. В валу установлена неподвижная трубка с, по крайней мере, одним сквозным отверстием. По крайней мере, одно сквозное отверстие в валу или неподвижной трубке снабжено оросителем с форсунками, расположенным в полости между днищем и дном рабочей емкости, а форсунки направлены в сторону днища. На торцевой части колпака установлено защитное кольцо. Защитное кольцо установлено на торце съемного износостойкого кольца, установленного на торце колпака. На торце днища рабочей емкости установлено защитное кольцо. Торцы днища и колпака имеют плоскую или коническую форму. Внутренний диаметр кромки торца колпака, или износостойкого кольца, или защитного кольца, установленных на колпаке, больше, или меньше, или равен внутреннему диаметру кромки торца днища рабочей емкости или его защитного кольца. Кольцевой щелевой зазор выполнен под углом наклона α к радиусу рабочей емкости. Угол наклона α кольцевого щелевого зазора имеет величину от -80 до +80 градусов.

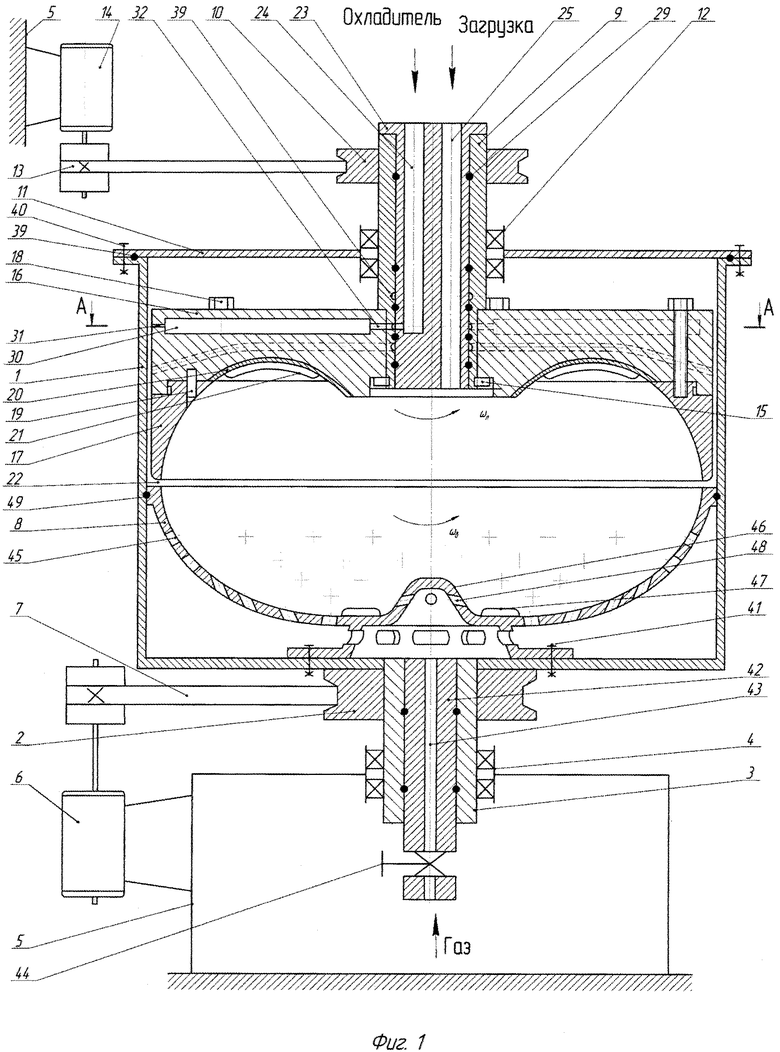

Устройство поясняется чертежами.

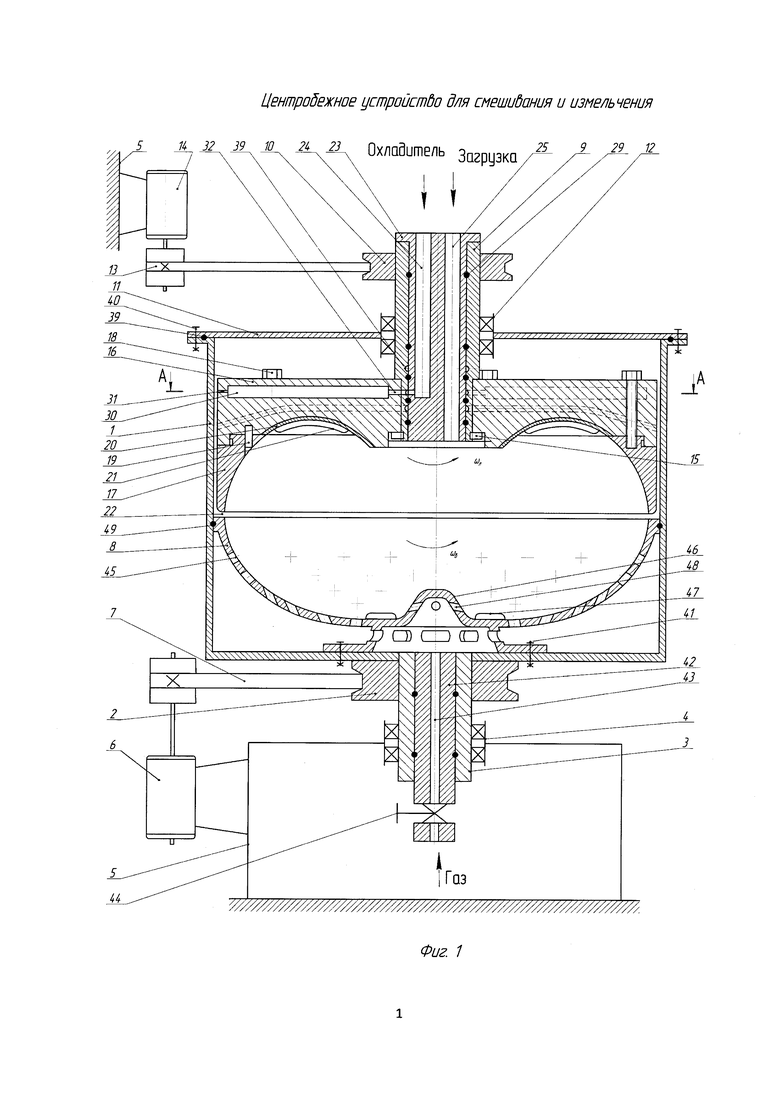

Фиг. 1 - продольный разрез центробежного устройства для смешивания и измельчения материалов;

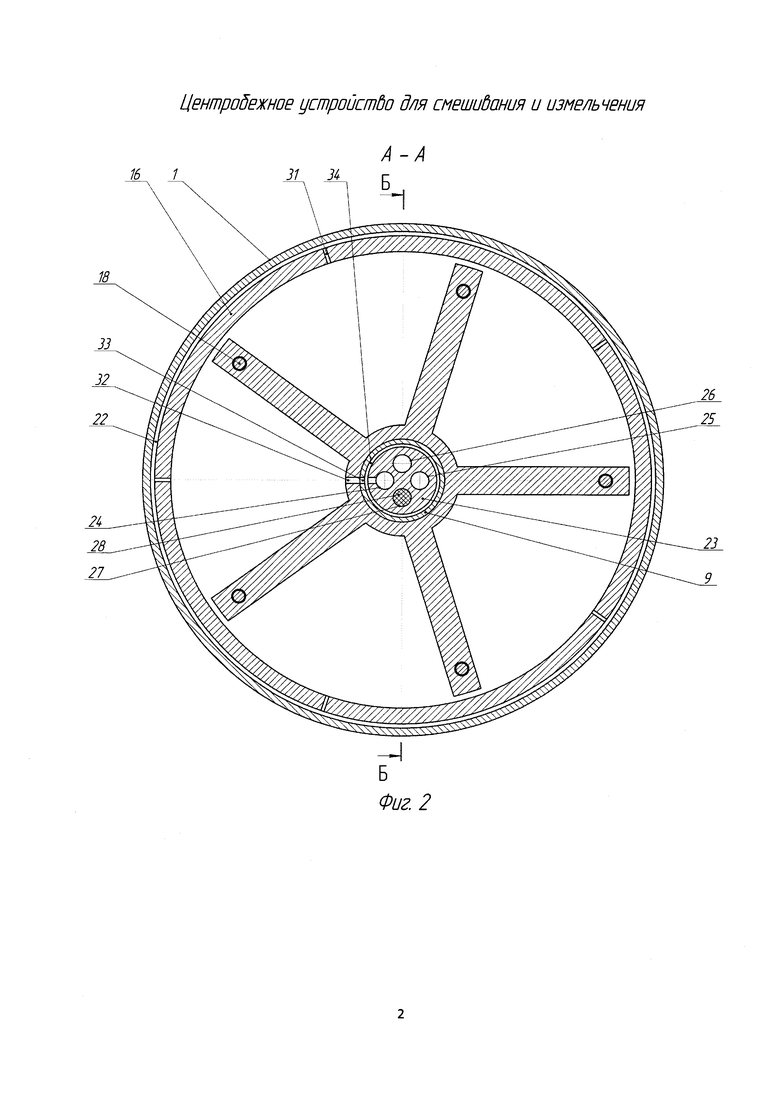

Фиг. 2 - сечение А-А на фиг. 1;

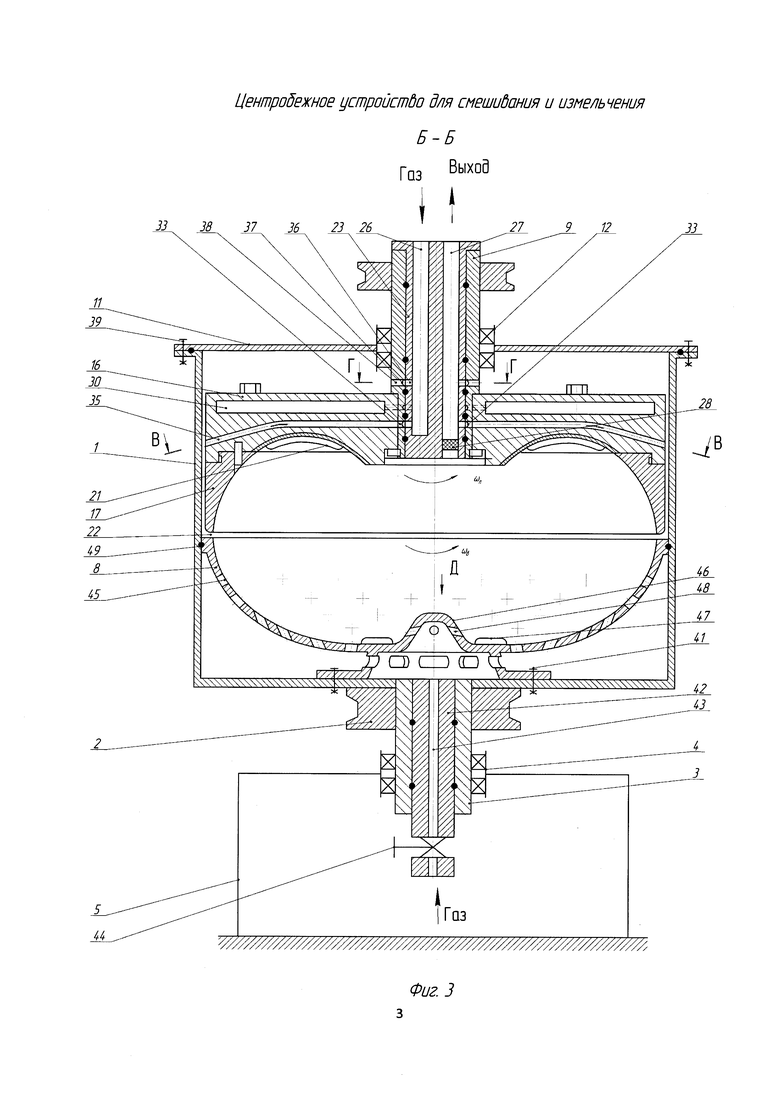

Фиг. 3 - сечение Б-Б на фиг 2;

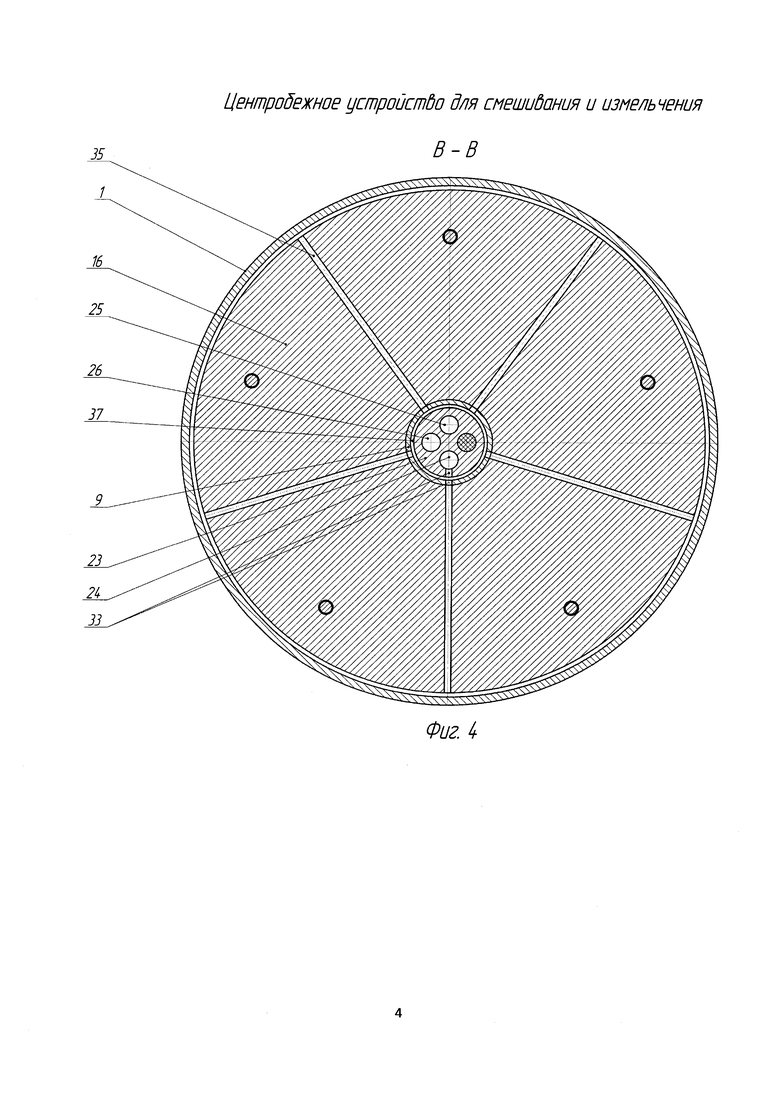

Фиг. 4 - сечение В-В на фиг 3;

Фиг. 5 - сечение Г-Г на фиг 3;

Фиг.6 - вид Д на фиг 3;

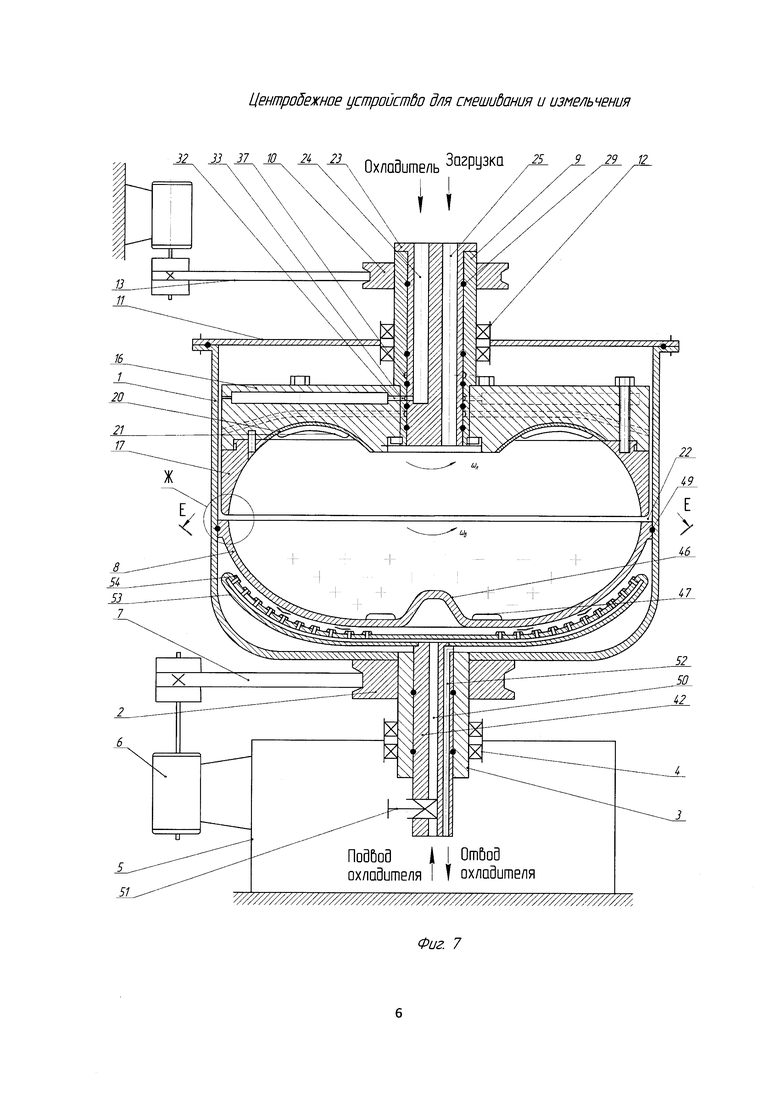

Фиг. 7 - продольный разрез центробежного устройства для смешивания и измельчения материалов с системой охлаждения днища и рабочей емкости;

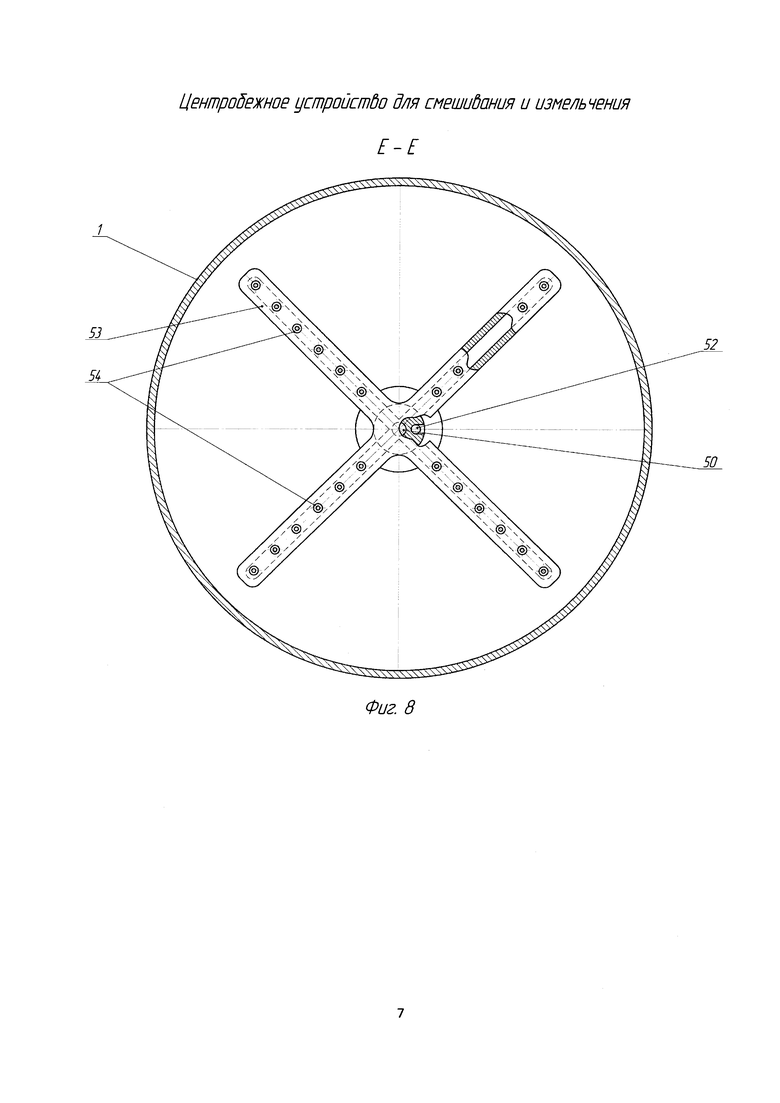

Фиг. 8 - сеч. Е-Е на фиг. 7;

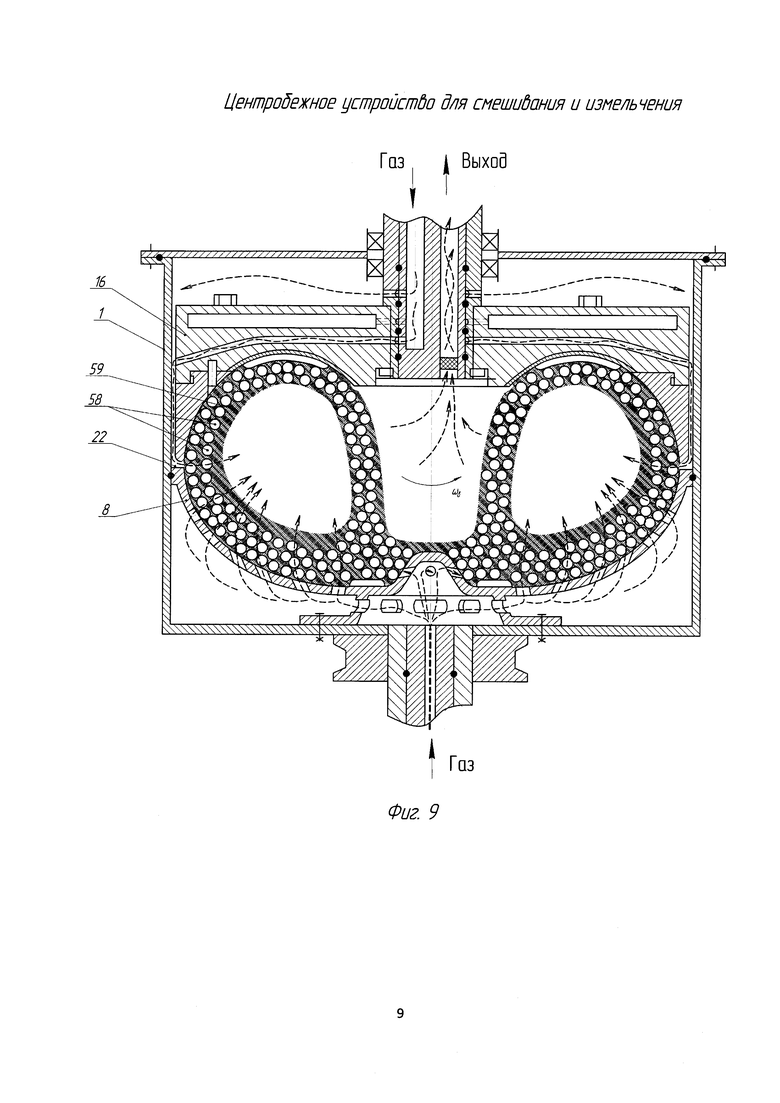

Фиг. 9 - схема смешивания и измельчения;

Фиг. 10 - схема смешивания и измельчения с системой охлаждения днища и рабочей емкости;

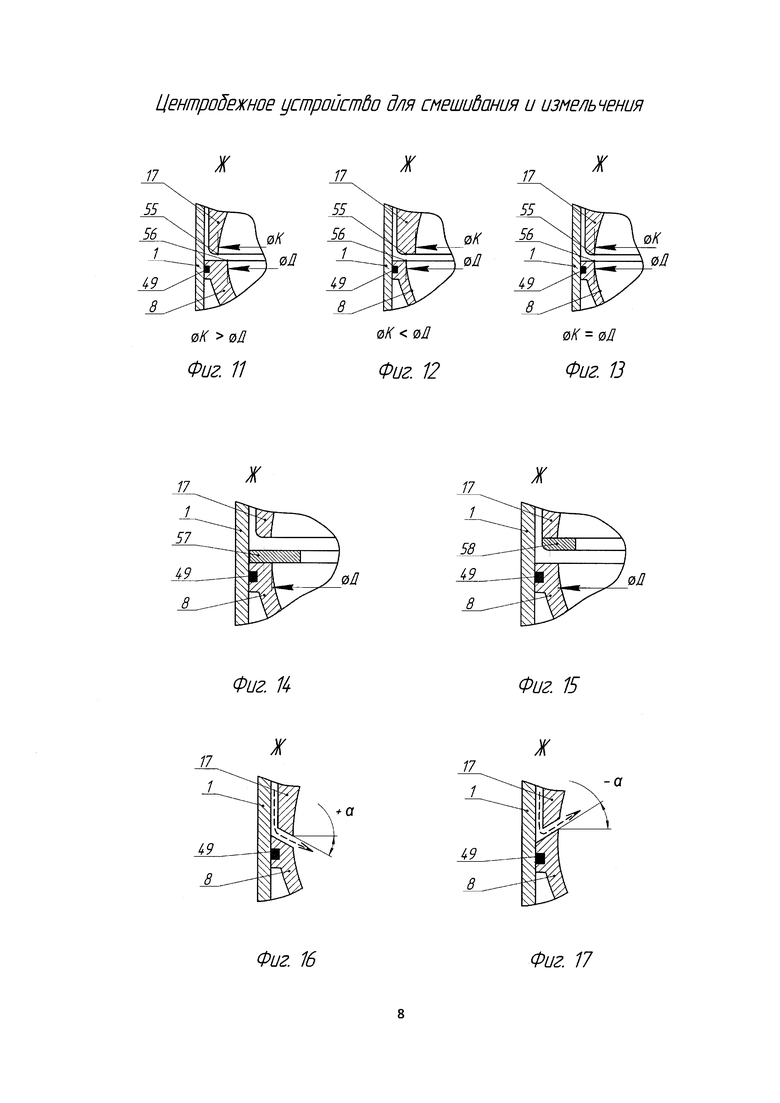

Фиг. 11 - элемент Ж на фиг. 7 (вариант, когда внутренний диаметр ∅К торцевой кромки колпака или износостойкого кольца больше внутреннего диаметра ∅Д торцевой кромки днища);

Фиг. 12 - элемент Ж на фиг. 7 (вариант, когда внутренний диаметр ∅К торцевой кромки колпака или износостойкого кольца меньше внутреннего диаметра ∅Д торцевой кромки днища);

Фиг. 13 - элемент Ж на фиг. 7 (вариант, когда внутренний диаметр ∅К торцевой кромки колпака или износостойкого кольца равен внутреннему диаметру торцевой ∅Д кромки днища);

Фиг. 14 - элемент Ж на фиг. 7 с установленным защитным кольцом на днище;

Фиг. 15 - элемент Ж на фиг. 7 с с установленным защитным кольцом на торце колпака;

Фиг. 16 - элемент Ж на фиг. 7 с наклоном кольцевого щелевого зазора в направлении размольного кольца.

Фиг. 17 - элемент Ж на фиг. 7 с наклоном кольцевого щелевого зазора в направлении днища.

Центробежное устройство для смешивания и измельчения (Фиг. 1) содержит рабочую емкость 1, соединенную со шкивом 2 и установленную на валу 3, который с помощью подшипникового узла 4 закреплен на корпусе 5 и приводится во вращение приводом 6 через ременную передачу 7. Внутри рабочей емкости 1 установлено днище 8, внутренняя поверхность которого имеет вогнутую форму, например, в виде сферической, параболической, гиперболической поверхности вращения или в форме усеченного конуса. Днище 8 может составлять с рабочей емкостью 1 единое целое или быть выполнено съемным. Ось 9, соединенная со шкивом 10, установлена на крышке 11 рабочей емкости 1 при помощи подшипникового узла 12 с возможностью вращения ременной передачей 13 от привода 14 установленного на корпусе 5. На оси 9 с помощью гайки 15 закреплен колпак 16, служащий отбойной плитой. Крутящий момент от оси 9 на колпак 16 передается с помощью шлицевого соединения (не показано). Колпак 16 может быть выполнен цельным или составным. Колпак 16 может дополнительно включать в себя износостойкое кольцо 17, выполненное из износостойких материалов (например, твердых сплавов) и закрепленное на колпаке 16 с помощью резьбового соединения 18 и штифтов 19, а также сменный броневой лист 20. На колпаке 16 или сменном броневом листе 20 могут быть выполнены радиальные выступы 21, обеспечивающие ускоренное вовлечение во вращательное движение обрабатываемого материала и мелющих тел. Колпак 16 установлен на оси 9 так, чтобы между ним и крышкой 11 и стенками рабочей емкости 1 имелся зазор. Кроме этого между торцем колпака 16 и торцем днища 8 также имеется кольцевой щелевой зазор 22. Величина кольцевого щелевого зазора 22 может регулироваться изменением осевого положения колпака 16 на оси 9 с помощью гайки 15. (Фиг. 1, Фиг. 2).

В оси 9, установленной с возможностью вращения, выполнено, по крайней мере, одно продольное сквозное отверстие, соединяющее внутренний объем рабочей емкости 1 с внешней средой, в котором установлена неподвижная втулка 23. В неподвижной втулке 23 могут быть выполнены один или несколько сквозных каналов. В данной конструкции приведен пример с четырьмя каналами, хотя их количество может быть уменьшено или увеличено в зависимости от технологического назначения центробежного устройства для смешивания и измельчения. Канал 24 в неподвижной втулке 23 предназначен для подвода охлаждающей среды (газа, быстро испаряющейся жидкости) к колпаку 16. Продольный сквозной канал 25 соединен с устройством загрузки (условно не показан) и предназначен для подачи обрабатываемого материала и мелющих тел в рабочую емкость 1. Канал 26 предназначен (Фиг. 2, Фиг. 3) для подвода сжатого газа в рабочую емкость 1. Сквозной канал 27 предназначен для выгрузки измельченного материала в виде пылевоздушной смеси с помощью вентилятора (не показано). Для исключения попадания мелющих тел и крупных частиц обрабатываемого материала, а также предварительной сепарации измельченного материала в сквозном канале 27 установлена отбойная решетка 28, размер ячеек которой зависит от технологического назначения центробежного устройства для смешивания и измельчения, а также вида измельчаемого материала. На неподвижной втулке 23 установлены кольцевые уплотнители 29 (Фиг. 1, Фиг. 3), разделяющие радиальные ответвления каналов 24 и 26.

В колпаке 16 выполнены камеры охлаждения 30 с выпускными отверстиями 31 и входным отверстием 32 (Фиг. 1 и Фиг. 2). Входное отверстие 32 камеры охлаждения 30 связано с каналом 24 подвода охладителя радиальными отверстиями 33, выполненными в оси 9 и неподвижной втулке 23, соединенными с кольцевой канавкой 34 (Фиг. 2), выполненной в оси 9 и/или неподвижной втулке 23. Канал 26 для подвода сжатого газа также связанный, по крайней мере, с одним радиальным отверстием 33 в неподвижной втулке 23 и в оси 9 (Фиг. 3, Фиг. 4) с помощью кольцевой канавки 34, соединен со сквозными отверстиями 35 в колпаке 16. По крайней мере, еще одно радиальное отверстие 36 канала подвода сжатого газа 26 в неподвижной втулке 23 соединено с помощью кольцевой канавки 37 и радиального отверстия 38 в оси 9 с внутренней полостью рабочей емкости 1 над колпаком (Фиг. 3, Фиг. 5).

Рабочая емкость 1 закрыта сверху крышкой 11 с уплотнением 39 и закреплена с помощью быстросъемного соединения 40, выполненного, например, в виде байонетного соединения (Фиг. 1).

В случае, когда днище 8 выполнено съемным, оно крепится с помощью болтового соединения 41 на рабочей емкости 1 (Фиг. 3).

Конструктивно днище 8 изготавливают (в случае, когда рабочая емкость 1 и днище 8 представляют собой единое целое) или устанавливают (когда днище выполнено съемным) так, чтобы между дном рабочей емкости 1 и днищем 8 образовывалась полость. Полость между днищем 8 и дном рабочей емкости 1 соединена с отверстием в валу 3, в котором установлена неподвижная трубка 42 с уплотнениями. В неподвижной трубке 42 выполнен, по крайней мере, один канал 43 с клапаном 44 для подвода сжатого газа в полость днища 8. В днище 8 могут быть выполнены сквозные отверстия 45, соединяющие полость над днищем 8 с внутренним объемом рабочей емкости 1 (Фиг. 1, Фиг. 2, Фиг. 6). Оси сквозных отверстий 45 могут быть перпендикулярны поверхности днища или наклонены в направлении к внутренней поверхности рабочей емкости 1 от оси вращения рабочей емкости 1 и могут иметь форму цилиндра и/или продольной, и/или поперечной щели по отношению к радиусу рабочей емкости 1. На внутренней поверхности днища 8 может быть выполнен центральный выступ 46. Центральный выступ 46 может иметь выпуклую форму, например коническую, сферическую. Кроме этого центральная часть днища 8 и/или центральный выступ снабжены радиальными выступами 47.

Центральный выступ 46 днища 8 может быть снабжен сквозными отверстиями 48, соединяющими внутренний объем рабочей емкости 1 с полостью под днищем 8. В местах сопряжения днища 8 с боковыми стенками рабочей емкости 1 устанавливают уплотнители 49 (Фиг. 1).

В случае технологической необходимости охлаждения обрабатываемого материала в процессе измельчения днище 8 делают без сквозных отверстий 45 и 48. Если днище 8 выполнено съемным, то между днищем 8 и боковыми стенками рабочей емкости 1 (Фиг. 7, фиг. 8) устанавливают уплотнения 49, а в неподвижной трубке 42 выполняют, по крайней мере, два канала. Один канал 50 предназначен для подвода охладителя через вентиль 51, а второй канал 52 (Фиг. 7) предназначен для отвода отработавшего охладителя. В качестве охладителя могут использоваться охлажденный газ, охлажденная жидкость или специальные хладагенты, например фреоны. В случае подачи охладителя в жидкой форме в канал 50 подвода охладителя устанавливают ороситель 53, форсунки 54 которого направлены на днище 8. Ороситель 53 с форсунками 54 (Фиг. 7, Фиг. 8) может быть выполнен в виде, по крайней мере, одной радиальной трубки с форсунками 54. Отвод охладителя из полости между днищем 8 и дном рабочей емкости 1 осуществляется через канал 52 самотеком или с использованием насоса.

С целью регулирования интенсивности процесса измельчения, формирования самофутерующегося слоя, снижения износа мелющих тел, диаметры внутренних кромок торца днища 8 и колпака 16 или торца износостойкого кольца 17 выполняются одинаковыми или различными. Всего возможно три варианта:

1) внутренний диаметр ∅К торцевой кромки 55 колпака 16 или износостойкого кольца 17 больше внутреннего диаметра ∅Д торцевой кромки 56 днища 8 (Фиг. 11);

2) внутренний диаметр ∅К торцевой кромки 55 колпака 16 или износостойкого кольца 17 меньше внутреннего диаметра ∅Д торцевой кромки 56 днища 8 (Фиг. 12);

3) внутренний диаметр ∅К торцевой кромки 55 колпака 16 или износостойкого кольца 17 равен внутреннему диаметру ∅Д торцевой кромки 56 днища 8 (Фиг. 13).

Кроме этого на торце днища 8 для снижения износа или формирования самофутерующего слоя измельчаемого материала может устанавливаться защитное кольцо 57, выполненное из износостойкого материала, например твердого сплава (Фиг. 14), внутренний диаметр которого меньше внутреннего диаметра кромки 56 днища 8. Торец колпака 16 также может быть снабжен защитным кольцом 58, внутренний диаметр которого меньше внутреннего диаметра торцевой кромки 55 колпака 16 (Фиг. 15).

Для регулирования условия формирования воздушной подушки в зоне кольцевого щелевого зазора 22 (помимо изменения давления и расхода через кольцевой щелевой зазор 22) поверхность торцев колпака 16 или износостойкого кольца 17 и торца днища 8 делают в виде конических поверхностей, между которыми устанавливают кольцевой щелевой зазор 22 (Фиг. 16, Фиг. 17). Угол наклона α конических поверхностей торцев днища 8 колпака 16 или износостойкого кольца 17 по отношению к радиусу рабочей емкости 1 задают в интервале от - 80 до +80 градусов в зависимости от вида измельчаемого материала и требуемой конечной дисперсности помола.

Центробежное устройство для смешивания и измельчения работает следующим образом.

В рабочую емкость 1 при снятой крышке 11 или через загрузочный канал 25 загружают мелющие тела 59 и обрабатываемый материал 60 (Фиг. 9). Закрывают рабочую емкость 1 крышкой 11 с помощью быстросъемного соединения 40. Включают привод 6 вращения рабочей емкости 1.

При вращении рабочей емкости 1 смесь обрабатываемого материала 60 и мелющих тел 59 под действием центробежных сил движется по днищу 8 и за счет сил трения разгоняется до угловой скорости ωб вращения рабочей емкости 1. Кроме сил трения, обрабатываемый материал 60 и мелющие тела 59 дополнительно разгоняют радиальными выступами 47 на днище 8 рабочей емкости 1 (Фиг. 1, Фиг. 2, Фиг. 6). Это позволяет сократить время разгона мелющих тел 59 и обрабатываемого материала 60 до скорости вращения рабочей емкости 1. При совместном вращении с рабочей емкостью 1 в слое обрабатываемого материала 60 и мелющих тел 59 под действием центробежных сил создается давление. Под действием этого давления обрабатываемый материал 60 и мелющие тела 59 перемещаются по днищу 8 в верхнюю часть рабочей емкости и попадают на неподвижный или вращающийся от привода 14 колпак 16 (Фиг. 9, Фиг. 10). За счет инерции, приобретенной мелющими телами 59 и обрабатываемым материалом 60 при движении по вогнутому днищу 8, а также за счет подпора слоя мелющих тел 59 и обрабатываемого материала 60, движущегося по днищу 8, обрабатываемый материал 60 и мелющие тела 59 перемещаются по вогнутой поверхности колпака 16. При движении по внутренней поверхности колпака 16 мелющие тела 59 и обрабатываемый материал 60 теряют за счет трения скорость и падают на днище 8 рабочей емкости 1 или направляются выступом в центральной части вогнутой поверхности колпака 16 в направлении днища 8. Измельчение обрабатываемого материала 60 происходит в основном за счет раздавливающего и истирающего воздействия мелющих тел 59 на обрабатываемый материал 60 при его движении по вогнутому днищу 8 и вогнутой поверхности колпака 16. Кроме этого измельчение происходит в процессе ударного воздействия мелющих тел 59 на обрабатываемый материал 60 после его отрыва (схода) от внутренней поверхности колпака 16.

Для исключения переизмельчения, а также в случае необходимости реализации непрерывного процесса измельчения и отвода измельченного обрабатываемого материала через канал подачи газа 26, в рабочую емкость 1 подают сжатый газ через радиальные отверстия 36 в неподвижной втулке 23 и радиальные отверстия 38 в оси 9 над колпаком, используя для распределения потока сжатого газа кольцевую канавку 37 (Фиг. 9, Фиг. 10). Кольцевые канавки 34 и кольцевые канавки 37 могут быть выполнены в неподвижной втулке 23 и/или на сопряженной с ней поверхностью отверстия 35, выполненного в оси 9 над колпаком 16. Все кольцевые канавки 34 и 37 соединяются радиальными отверстиями 36 и 38 в неподвижной втулке 23 с соответствующими каналами, а радиальными отверстиями в оси 9, соединяются с внутренним объемом рабочей емкости 1 или с камерами охлаждения 30 в колпаке 16 или со сквозными отверстиями. Все кольцевые канавки разделены между собой кольцевыми уплотнениями 29.

Сжатый газ из верхней части рабочей емкости 1 через зазор между стенками рабочей емкости 1 и колпака 16 попадает в кольцевой щелевой зазор 22, образованный торцами днища 8 и колпака 16. Сжатый газ, выходящий из кольцевого щелевого зазора 22, проходит через движущийся слой мелющих тел 59 и обрабатываемого материала 60 и выводит из него частицы заданной дисперсности. Пылегазовая смесь измельченного материала выводится из рабочей емкости 1 через сквозной канал выгрузки 27 (Фиг. 9, Фиг. 10). При периодическом режиме работы центробежного устройства для смешивания и измельчения пылегазовая смесь может не отводиться из рабочей емкости 1, при этом сжатый воздух не подается в рабочую емкость 1. Выгрузка измельченного обрабатываемого материала 60 в этом случае осуществляется после остановки центробежного устройства для смешивания и измельчения при снятой крышке 11.

В случае реализации непрерывного процесса измельчения загрузка обрабатываемого материала 60 и мелющих тел 59 осуществляется через канал 25 в неподвижной втулке 23, а выгрузка - через сквозной канал выгрузки 27 в виде пылегазовой смеси. Пылегазовая смесь из рабочей емкости 1 удаляется вентилятором (не показан), а затем измельченный материал осаждается с помощью циклонов или воздушных фильтров (не показаны). При необходимости измельченный материал классифицируют по фракциям, а недоизмельченный обрабатываемый материал поступает вновь в центробежное устройство для смешивания и измельчения. Для исключения выгрузки недоизмельченного материала, а также вылета мелющих тел 59 в сквозном канале выгрузки 27 установлена отбойная решетка 28 (фильтр) с требуемыми размерами фильтрующих ячеек (пор) (Фиг. 2, Фиг. 3).

В зависимости от технологических свойств обрабатываемого материала интенсивность ударно-истирающего воздействия в процессе измельчения требуется регулировать. При постоянной скорости вращения рабочей емкости 1 величина ударно-истирающего воздействия может регулироваться с помощью изменения величины и направления вращения колпака 16. При этом колпак 16 с помощью привода 14 может вращаться как в направлении, противоположном направлению вращения рабочей емкости 1, так и в направлении, совпадающем с направлением вращения рабочей емкости 1. Выбор величины и соотношения скоростей и направления вращения рабочей емкости 1 и колпака 16 зависит от свойств обрабатываемого материала 60.

С целью уменьшения износа вогнутой поверхности колпака 16 на нем устанавливаются съемные износостойкие элементы - износостойкое кольцо 17 и броневой лист 20. Износостойкое кольцо 17 и броневой лист 20 подвергаются наибольшему износу в процессе измельчения и смешивания обрабатываемого материала 60, так как на них оказывает истирающее воздействие поток набегающего обрабатываемого материала 60 и мелющих тел 59 (Фиг. 9, Фиг. 10). Радиальные выступы 21, выполненные на броневых листах 20 колпака 16, позволяют тормозить набегающий поток обрабатываемого материала 60 и мелющих тел 59 за счет действия центробежных сил возникающих при вращении колпака 16. Это позволяет снизить величину ударного воздействия при ударе обрабатываемого материала 60 и мелющих тел 59 о колпак 16, а также снизить скорость соударения с днищем 8 рабочей емкости 1, в результате чего уменьшается износ колпака 16 и износостойкого кольца 17.

Обрабатываемый материал 60 вместе с мелющими телами 59 при сходе с колпака 16 перемещается в направлении к центру вращения днища 8 и при встрече со слоем обрабатываемого материал 60 и мелющих тел 59 на днище 8 подвергается ударно-истирающему воздействию, которое приводит к его интенсивному измельчению (Фиг. 9 и Фиг. 10). При этом также происходит интенсивное перемешивание обрабатываемого материала 60, в случае, если он состоит из нескольких (двух и более ингредиентов). Наиболее интенсивное измельчение обрабатываемого материала 60 происходит тогда, когда реализуется стесненный удар мелющими телами 59 или крупными кусками обрабатываемого материала 60 (Фиг. 9, Фиг. 10). Стесненный удар при работе устройства возникает тогда, когда мелющие тела 59 осуществляют ударное воздействие на обрабатываемый материал 60, движущийся по поверхностям вогнутого днища 8, износостойкого кольца 17 и броневых листов 20 колпака 16. При движении обрабатываемого материала 60 и мелющих тел 59 по внутренней поверхности вогнутого днища 8 и вогнутым поверхностям износостойкого кольца 17 и броневых листов 20 колпака 16 измельчение обрабатываемого материала 60 происходит в основном за счет истирающего воздействия мелющих тел 59 и за счет сдвиговых деформаций, возникающих в слое обрабатываемого материала 60. Явление относительного сдвига в слое обрабатываемого материала 60 возникает за счет трения между слоем обрабатываемого материала 59 и поверхностями днища 8, износостойкого кольца 17 и броневых листов 20.

Интенсивное воздействие обрабатываемого материала 60 и мелющих тел 59 на колпак 16 может приводить к значительному нагреву обрабатываемого материала 60, колпака 16, износостойкого кольца 17 и броневых листов 20. Для исключения перегрева обрабатываемого материала 60, износостойкого кольца 17, броневых листов 20 и колпака 16 в нем выполнена камера охлаждения 30. В камеру охлаждения 30 колпака 16 через входное отверстие 32, кольцевую канавку 34 и канал подвода охладителя 24 в неподвижной втулке 23 подается газообразный или жидкий охладитель, который может испаряться при нагреве. Отвод газообразного или жидкого охладителя из камеры охлаждения 30 осуществляется через выпускные отверстия 31 внутрь рабочей емкости 1 или отводиться через специальный канал в неподвижной втулке 23. Выходя из выпускных отверстий 31 газообразный охладитель попадает в кольцевой щелевой зазор 22 между стенкой рабочей емкости 1 и колпаком 16, где смешивается со сжатым газом и, проходя через кольцевой щелевой зазор 22 дополнительно охлаждает обрабатываемый материал 60. Это особенно важно, когда проводится смешивание и/или измельчение термочувствительных материалов (например, смол или материалов, склонных к термодеструкции). Для дополнительного охлаждения колпака 16 сжатый газ, подаваемый через канал 26, может подаваться также через сквозные отверстия 35, выполненные в колпаке 16. Сжатый газ в сквозные отверстия 35 подается из канала 26 с помощью радиальных отверстий 33 и кольцевой канавки 34 (Фиг. 2). Использование наклонных участков сквозных отверстий 35 с наклоном в сторону кольцевого щелевого зазора 22 для подвода сжатого газа в рабочую емкость 1 позволяет создавать в верхней части рабочей емкости 1 разряжение, тем самым снижая возможность образования там пылевых застойных зон. Это особо важно в тех случаях, когда пылегазовые смеси обрабатываемого материала взрывоопасны.

Для исключения заклинивания мелющих тел 59 и кусков обрабатываемого материала 60 кольцевой щелевой зазор 22 между торцами колпака 16 и днища 8 должен быть меньше любого наименьшего размера мелющих тел 59.

В ситуации, когда в рабочую емкость 1 обрабатываемый материал 60 подается с избытком возможно попадание обрабатываемого материала 60 в кольцевой щелевой зазор 22. Под действием центробежных сил обрабатываемый материал 60 будет находиться между торцами колпака 16 или износостойкого кольца 17 и днища 8 до тех пор, пока объем обрабатываемого материала 60 в рабочую емкость не уменьшится или давление сжатого газа в кольцевом щелевом зазоре 22 не увеличится до величины, достаточной для преодоления центробежных сил, удерживающих обрабатываемый материал 60 в кольцевом щелевом зазоре 22. В любом случае объем обрабатываемого материала 60, попадающего в кольцевой щелевой зазор 22, незначителен и не оказывает существенного влияния на работу устройства в целом.

Для исключения явления переизмельчения, а следовательно для уменьшения энергозатрат на помол, требуется осуществлять постоянный отвод обрабатываемого материала 60, достигнувшего заданной дисперсности. В некоторых случаях, когда обрабатываемый материал склонен к слеживаемости и образованию на поверхности днища 8 уплотненного переизмельченного слоя, требуется осуществление дополнительного воздействия на обрабатываемый материал 60, препятствующего образованию переуплотненного слоя на днище 8. В этом случае используется днище 8, на котором выполнены сквозные отверстия 45 и 48. Через сквозные отверстия 45 и отверстия 48 в днище 8 подается сжатый газ, подводимый в полость между днищем 8 и дном рабочей емкости 1 через клапан 44 и канал 43 в неподвижной трубке 42, установленной внутри вала 3. Сжатый газ, проходя через сквозные отверстия 45 и 48 днища 8, создает между внутренней поверхностью днища 8 и потоком движущегося по нему обрабатываемого материала 60 и мелющих тел 59 воздушную подушку, которая препятствует образованию переуплотненного слоя на поверхности днища 8, а также препятствует налипанию и слеживанию обрабатываемого материала 60, склонного к адгезии. Кроме этого сжатый газ, проходя через сквозные отверстия 45 и 48 днища 8, выносит из слоя обрабатываемого материала 60 частицы, достигшие заданных размеров, которые затем удаляются из рабочей емкости 1 с помощью отсасывающего вентилятора через канал выгрузки 27 в неподвижной втулке 23, через отбойную решетку 28. Максимальный размер удаляемых частиц обрабатываемого материала 60 регулируется расходом и давлением газа, поступающего в рабочую емкость 1 через канал 43 и сквозные отверстия 45 и 48 днища 8. Кроме этого крупность отводимых частиц обрабатываемого материала 60 дополнительно может регулироваться производительностью отсасывающего вентилятора и уровнем создаваемого разряжения в рабочей емкости 1. При работе с перфорированными днищами 8, имеющими сквозные отверстия 45 и 48, подача газа в щелевой кольцевой зазор 22 через канал 26 подвода сжатого газа может не выполняться. Сжатый газ, подаваемый через сквозные отверстия 45 и 48 днища 8, ось которых наклонена к внутренней поверхности рабочей емкости 1, т.е. в направлении движения материала по днищу 8, позволяет значительно снизить трение между днищем 8 и мелющими телами 59 и обрабатываемым материалом 60. Размер и форма сквозных отверстий 45, угол наклона их оси, их количество и расположение зависят от давления обрабатываемого материала 60 и мелющих тел 59 на днище 8 (объема загрузки и частоты вращения рабочей емкости 1) и должны обеспечивать создание непрерывной воздушной подушки между слоем обрабатываемого материала 60 и мелющих тел 59 и днищем 8. Это позволяет снизить энергозатраты на измельчение и перемешивание, а также значительно уменьшить износ мелющих тел 59 и днища 8. Кроме этого при приготовлении некоторых видов смесей насыщение слоя смеси воздухом позволяет резко улучшить их качество. При работе центробежного устройства для смешивания и измельчения выделения пыли в окружающую среду практически не происходит, так как рабочая емкость 1 выполнена герметичной (закрыта крышкой 11 с уплотнением 39), а все пылевидные продукты отводятся из рабочей емкости 1 через герметичный канал выгрузки 27.

Создание воздушной подушки между слоем обрабатываемого материала 60 и мелющих тел 59 и днищем 8 рабочей емкости 1, а также колпака 16 в зоне кольцевого щелевого зазора 22 возможно при использовании колпака 16 и днища 8 с торцами, имеющими коническую поверхность (Фиг. 16, Фиг. 17). В этом случае сформированный конический кольцевой щелевой зазор 22 позволяет направлять сжатый газ при положительном угле наклона α навстречу потоку мелющих тел 59 и обрабатываемому материала 60. При отрицательном угле наклона α (Фиг. 17) сжатый газ через конический кольцевой щелевой зазор 22 подается в направлении движения потока обрабатываемого материала 60 и мелющих тел 59 и формирует воздушную подушку на изнашиваемых поверхностях колпака 16, снижая трение, а следовательно, и их износ (например, износостойкого кольца 17, броневых листов 20). Диапазон изменения углов наклона α от -80 до +80 градусов обусловлен тем, что для большинства обрабатываемых материалов 60 угол внешнего трения больше 10 градусов. При углах наклона потока сжатого газа, выходящего из кольцевого щелевого зазора 22, меньших угла внешнего трения обрабатываемого материал 60, создаются наилучшие условия для возникновения подъемной силы и создания воздушной подушки. Использование центробежного устройства для смешивания и измельчения для приготовления смесей, осуществляется без применения мелющих тел 59. В этом случае основным фактором, обеспечивающим интенсивное и однородное перемешивание является многократное пространственное смещение частиц обрабатываемого материала 60 друг относительно друга. Кроме этого измельчение некоторых видов материалов также можно осуществлять без использования мелющих тел 59. В этом случае основным измельчающим фактором будет являться интенсивность соударения обрабатываемого материала 60 с колпаком 16.

Износ днища 8 и колпака 16 (износостойкого кольца 17 и броневого листа 20) в результате взаимодействия с обрабатываемым материалом 60 и мелющими телами 59 приводит к необходимости периодических остановок устройства для замены изношенных деталей. Для уменьшения износа этих деталей и повышения срока их службы может использоваться принцип самофутеровки. Под самофутеровкой понимают формирование на изнашиваемых поверхностях деталей слоя обрабатываемого материала, который практически неподвижен относительно изнашиваемых поверхностей деталей. Для обеспечения самофутеровки днища 8 на торце днища 8 может быть установлено защитное кольцо 57, выполненное из износостойкого материала. Внутренний диаметр защитного кольца 57 (Фиг. 14) меньше внутреннего диаметра ∅Д торцевой кромки днища 8. Выступающая часть защитного кольца 57 задерживает часть движущего по днищу 8 обрабатываемого материала 59, тем самым формируя слой самофутеровки на внутренней поверхности днища 8. Защитное кольцо на торце 55 колпака 16 как и в неподвижном состоянии, а особенно при его вращении, позволяет создать самофутерующийся слой отбойной поверхности колпака. Это позволяет резко снизить износ внутренней поверхности колпака или бронирующих плит.

Самофутерующий слой на днище 8 может быть сформирован также в том случае, когда внутренний диаметр ∅К торцевой кромки 55 колпака 16 меньше внутреннего диаметра ∅Д торцевой кромки днища 8 (Фиг. 12).

На колпаке 16 самофутерующий слой может быть сформирован в том случае, когда колпак 16 вращается, а внутренний диаметр ∅К торцевой кромки колпака больше, чем внутренний диаметр ∅Д торцевой кромки днища 8 (Фиг. 11). Когда внутренний диаметр ∅Д торцевой кромки днища 8 и ∅К колпака 16 равны (Фиг.13), слой самофутеровки на днище и колпаке 16 не формируется.

В случае, если требуется обеспечить охлаждение днища 8 и обрабатываемого материала 60, то днище 8 выполняют без сквозных отверстий 45 и 48, а в полость, образованную днищем 8 и дном рабочей емкости 1 подают жидкий охладитель через клапан 51, канал подвода охладителя 50 в неподвижной трубке 42 и ороситель 53 (Фиг. 7 и Фиг. 8). Из оросителя 53 жидкий охладитель через форсунки 54 под давлением распыляют на внешнюю поверхность днища 8, охлаждая его. Жидкий охладитель, стекая с днища 8, скапливается на дне рабочей емкости 1 и откачивается через канал отвода жидкого охладителя 50 в неподвижной трубке 42. В остальном, устройство для смешивания и измельчения в случае с охлаждением днища 8 работает аналогично устройству без охлаждения днища 8, описанному выше.

После завершения обработки обрабатываемого материала 60 при работе в периодическом режиме или по завершении обработки в непрерывном режиме, когда измельченный обрабатываемый материал 60 непрерывно отсасывается вентилятором через канал выгрузки 27, рабочую емкость 1 останавливают. Снимают крышку 11 и осуществляют выгрузку обрабатываемого материала 60 и мелющих тел 59 из рабочей емкости 1.

Таким образом, предлагаемое центробежное устройство для смешивания и измельчения позволяет снизить износ мелющих тел 59 и рабочих поверхностей устройства, а также исключить возможность поломки устройства при подаче измельчаемого материала с избытком. Кроме этого формирование воздушной подушки на днище 8 позволяет существенно снизить энергозатраты и установленную мощность привода при сохранении производительности центробежного устройства для смешивания и измельчения.

Использование центробежного устройства для смешивания и измельчения позволяет исключить выделения пыли в окружающую среду.

Использование охлаждения колпака 16 и днища 8 рабочей емкости 1 позволяет применять центробежное устройство для смешивания и измельчения для обработки термочувствительных материалов и материалов, склонных к термодеструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНОЕ УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ | 2016 |

|

RU2618136C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ | 2016 |

|

RU2624286C1 |

| ЦЕНТРОБЕЖНОЕ УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ С ЭЛАСТИЧНОЙ ОБЕЧАЙКОЙ | 2017 |

|

RU2657900C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ НЕПРЕРЫВНОГО ДЕЙСТВИЯ С ЭЛАСТИЧНОЙ ОБЕЧАЙКОЙ | 2017 |

|

RU2654872C1 |

| СПОСОБ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ | 2017 |

|

RU2656462C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2639163C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ | 2012 |

|

RU2582165C2 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ | 2014 |

|

RU2589952C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ СМЕСЕЙ ИЗ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2576465C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ И ИЗМЕЛЬЧЕНИЯ | 2014 |

|

RU2570048C1 |

Изобретение относится к центробежному устройству для смешивания и измельчения порошковых материалов. Устройство содержит корпус, привод с валом, крышку, открытую рабочую емкость с дном, установленную на валу и выполненную с возможностью вращения, колпак с вогнутой рабочей поверхностью, закрепленным на нем броневым листом и защитным кольцом, закрепленным на его торце. В колпаке выполнено три канала для подачи обрабатываемого материала, подачи сжатого газа и отвода пылегазовой смеси. В рабочей емкости расположено вогнутое днище с торцом с образованием полости между ним и дном рабочей емкости. В крышке установлена с возможностью вращения ось, в которой выполнены по меньшей мере три канала. Колпак закреплен на оси и расположен внутри рабочей емкости. Торец колпака и торец днища образуют кольцевой щелевой зазор. В результате снижается износ рабочих поверхностей центробежного устройства. 22 з.п. ф-лы, 17 ил.

1. Центробежное устройство для смешивания и измельчения порошковых материалов, содержащее корпус, привод с валом, открытую рабочую емкость с дном, установленную на валу и выполненную с возможностью вращения, колпак с вогнутой рабочей поверхностью, закрепленным на нем броневым листом и защитным кольцом, закрепленным на его торце, при этом в колпаке выполнено три канала для подачи обрабатываемого материала, подачи сжатого газа и отвода пылегазовой смеси, отличающееся тем, что оно снабжено вогнутым днищем с торцом, которое расположено в рабочей емкости с образованием полости между ним и дном рабочей емкости, и крышкой, в которой установлена с возможностью вращения ось, в которой выполнены по меньшей мере три канала, при этом колпак закреплен на оси и расположен внутри рабочей емкости, а его торец и торец днища образуют кольцевой щелевой зазор.

2. Устройство по п. 1, отличающееся тем, что днище выполнено съемным.

3. Устройство по п. 1, отличающееся тем, что в днище выполнен центральный выступ.

4. Устройство по п. 3, отличающееся тем, что центральная часть днища и/или центральный выступ снабжены радиальными выступами.

5. Устройство по п. 1, отличающееся тем, что в днище выполнены сквозные отверстия.

6. Устройство по п. 3, отличающееся тем, что центральный выступ днища выполнен со сквозными отверстиями, соединяющими внутренний объем рабочей емкости с полостью между днищем и дном рабочей емкости.

7. Устройство по п. 5, отличающееся тем, что оси сквозных отверстий перпендикулярны поверхности днища и/или наклонены в направлении внутренней поверхности рабочей емкости.

8. Устройство по п. 5 или 6, отличающееся тем, что сквозные отверстия имеют форму цилиндра и/или продольной, и/или поперечной щели по отношению к радиусу рабочей емкости.

9. Устройство по п. 1, отличающееся тем, что оно снабжено неподвижной втулкой, в которой выполнены по меньшей мере три канала, а в оси выполнено сквозное отверстие, в котором установлена упомянутая втулка.

10. Устройство по п. 9, отличающееся тем, что на неподвижной втулке и/или на сопряженной с ней поверхности отверстия оси выполнена по меньшей мере одна кольцевая канавка, соединенная с по меньшей мере одним радиальным отверстием, которое выполнено в неподвижной втулке и соединено с одним из каналов в колпаке, и с по меньшей мере одним радиальным отверстием, которое выполнено в оси.

11. Устройство по п. 10, отличающееся тем, что по меньшей мере одно радиальное отверстие в оси соединено с внутренним объемом рабочей емкости над колпаком.

12. Устройство по п. 1, отличающееся тем, что в колпаке выполнены камеры охлаждения и/или сквозное отверстие.

13. Устройство по п. 12, отличающееся тем, что ось выполнена с по меньшей мере одним радиальным отверстием, соединенным с камерой охлаждения колпака, и по меньшей мере одним радиальным отверстием, соединенным со сквозным отверстием в колпаке.

14. Устройство по п. 12, отличающееся тем, что камеры охлаждения в колпаке соединены по меньшей мере одним отверстием и/или щелью с внутренним объемом рабочей емкости.

15. Устройство по п. 1, отличающееся тем, что в валу рабочей емкости выполнено по меньшей мере одно сквозное отверстие, соединенное с полостью между днищем и дном рабочей емкости.

16. Устройство по п. 15, отличающееся тем, что оно снабжено оросителем с форсунками, установленным в сквозное отверстие в валу и расположенным в полости между днищем и дном рабочей емкости, при этом форсунки направлены в сторону днища.

17. Устройство по п. 1, отличающееся тем, что в валу установлена неподвижная трубка с по меньшей мере одним сквозным отверстием.

18. Устройство по п. 17, отличающееся тем, что оно снабжено оросителем с форсунками, установленным в неподвижной трубке и расположенным в полости между днищем и дном рабочей емкости, при этом форсунки направлены в сторону днища.

19. Устройство по п. 1, отличающееся тем, что колпак содержит съемное износостойкое кольцо, установленное на его торце, а защитное кольцо установлено на торце съемного износостойкого кольца.

20. Устройство по п. 1, отличающееся тем, что на торце днища установлено защитное кольцо.

21. Устройство по п. 1, отличающееся тем, что торцы днища и колпака имеют плоскую или коническую форму.

22. Устройство по п. 1, отличающееся тем, что кольцевой щелевой зазор выполнен под углом к радиусу рабочей емкости.

23. Устройство по п. 22, отличающееся тем, что угол наклона кольцевого щелевого зазора имеет величину от -80 до +80 градусов.

| Центробежная мельница | 1946 |

|

SU70859A1 |

| МОДУЛЬНАЯ ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА БЕЛАШОВА | 2009 |

|

RU2403088C1 |

| JP 6142826 A, 24.05.1994. | |||

Авторы

Даты

2017-11-28—Публикация

2016-06-01—Подача