ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способу смешивания разбавляющего воздуха в системе последовательного сгорания газовой турбины. Изобретение дополнительно относится к форсунке разбавляющего воздуха для осуществления вышеуказанного способа. Более того, изобретение относится к смешиванию разбавляющего воздуха с горячим основным потоком в газовой турбине или в системе "CPSC" (системе последовательного сгорания под постоянным давлением) для трубчатой, а также кольцевой конструкции камеры сгорания надежным и равномерным образом.

УРОВЕНЬ ТЕХНИКИ

Прежде всего, несколько общих соображений, которые способствуют лучшему пониманию изобретения:

Выделения CO газотурбинных двигателей должны быть снижены ради сохранения окружающей среды. Известно, что такие выделения появляются, когда нет достаточного времени в камере сгорания, чтобы гарантировать окисление CO в CO2, и/или это окисление локально гасится из-за контакта с холодными областями в камере сгорания. Так как температуры горения меньше в условиях частичной нагрузки CO и окисление CO в CO2 происходит медленнее, такие выделения CO обычно имеют тенденцию увеличиваться в таких условиях.

Уменьшение выделений CO, в свою очередь, может быть вложено в снижение нагрузки газовой турбины в точке остановки газовой турбины. Это снижает влияние на окружающую среду благодаря сниженным выделениям CO2 и общую стоимость электричества благодаря меньшему потреблению топлива во время остановки двигателя. Наконец, снижение выделения CO может быть вложено в снижение себестоимости благодаря экономии на катализаторе CO. В этом случае катализатор CO может быть исключен (или по меньшей мере уменьшен). В то же время потери, которые возникают из-за катализатора, будут удалены (или по меньшей мере снижены), и, следовательно, общая эффективность электростанции увеличится.

Согласно US 2012/0017601 A1, основой этого уровня техники является способ управления газовой турбиной, который поддерживает воздушный коэффициент λ работающей горелки второй камеры сгорания ниже максимального воздушного коэффициента λmax при работе с частичной нагрузкой. Этот способ, по существу, отличается тремя новыми элементами, а также дополнительными мерами, которые могут быть реализованы отдельно или совместно.

Максимальный воздушный коэффициент λmax в данном случае зависит от пределов выделений CO, которые должны наблюдаться, от конструкции горелки камеры сгорания, а также от рабочих условий, особенно входной температуры горелки.

Первый элемент состоит в изменении принципа работы ряда входных направляющих лопастей изменяемого компрессора, которое позволяет второй камере сгорания вводиться в действие только при более высокой частичной нагрузке. Начиная с работы без нагрузки, ряд входных направляющих лопастей изменяемого компрессора уже открыт, в то время как только первая камера сгорания работает. Это позволяет нагружаться до более высокой относительной нагрузки перед тем, как вторая камера сгорания должна вводиться в действие. Если ряд входных направляющих лопастей изменяемого компрессора открыт и температура горячего газа или входная температура турбины высокого давления достигает предела, во вторую камеру сгорания подается топливо.

Кроме того, ряд входных направляющих лопастей изменяемого компрессора быстро закрывается. Закрывание ряда входных направляющих лопастей изменяемого компрессора при постоянной входной температуре турбины (TIT) турбины высокого давления без мер противодействия привел бы к значительному снижению относительной мощности.

Чтобы избежать этого снижения мощности, массовый расход топлива, которое вводится во вторую камеру сгорания, может быть увеличен. Минимальная нагрузка, при которой вторая камера сгорания вводится в действие, и минимальный расход топлива во вторую камеру сгорания, таким образом, значительно увеличиваются.

В результате, минимальная температура горячего газа второй камеры сгорания также увеличивается, что снижает воздушный коэффициент λ и, следовательно, снижает выделения CO.

Второй элемент для снижения воздушного коэффициента λ является изменением в принципе работы посредством увеличения температуры выхлопных газов турбины высокого давления TAT1 и/или температуры выхлопных газов турбины низкого давления TAT2 при работе с частичной нагрузкой. Это увеличение позволяет открыванию ряда входных направляющих лопастей изменяемого компрессора быть смещенным к точке более высокой нагрузки.

Условно, максимальная температура выхлопных газов турбины второй турбины определяется для случая полной нагрузки, и газовая турбина и, возможно, котел-утилизатор избыточного тепла ниже по потоку выполнены в соответствии с этой температурой. Это приводит к тому, что максимальная температура горячего газа второй турбины ограничивается не TIT2 (входной температурой турбины второй турбины) при работе с частичной нагрузкой с закрытым рядом входных направляющих лопастей изменяемого компрессора, но TAT2 (температурой выхлопных газов турбины второй турбины). Так как при частичной нагрузке с по меньшей мере одним закрытым рядом входных направляющих лопастей изменяемого компрессора массовый расход, и, следовательно, отношение давления по турбине снижаются, отношение входной температуры турбины к температуре выхлопных газов турбины также снижается.

Соответственно, с постоянным TAT2 TIT2 также снижается и в большинстве случаев лежит значительно ниже значения полной нагрузки. Предлагаемое небольшое увеличение TAT2 за предел полной нагрузки типично составляет от 10 до 30°C, по общему признанию приводит к увеличению TIT2, но она остается ниже значения полной нагрузки и может быть достигнута на практике без потерь срока службы, или без значительных потерь срока службы. Приспособления в конструкции или в выборе материала не становятся необходимыми или типично могут ограничиваться стороной выхлопных газов. Для увеличения TIT2 увеличивается температура горячего газа, что осуществляется посредством увеличения массового расхода топлива и уменьшения воздушного коэффициента λ, которое связано с ним. Выделения CO, соответственно, снижаются.

Дополнительной возможностью для снижения уменьшения воздушного коэффициента λ горелки при функционировании является деактивация отдельных горелок и перераспределение топлива при постоянной TIT2.

Чтобы поддерживать постоянную TIT2 при среднем значении, работающая горелка должна управляться при более высокой температуре в пропорции к количеству деактивированных горелок. Для этого подача топлива увеличивается, и, следовательно, локальный воздушный коэффициент λ уменьшается.

Для работы, которая оптимизирована для выделений CO, в газовой турбине с линией раздела горелка (например, для второй камеры сгорания), которая находится рядом с линией раздела, типично деактивируется в первую очередь. В этом случае плоскость, в которой корпус типично разделяется на верхнюю и нижнюю половины, указывается ссылкой как линия раздела. Соответствующие половины корпуса соединяются по линии раздела посредством фланца, например.

Затем последовательно деактивируются соседние горелки или горелка, которая находится рядом с поверхностью раздела на противоположной стороне камеры сгорания, деактивируется, и в чередующейся последовательности деактивируются соседние горелки, которые чередуются с двух сторон камеры сгорания, начиная от поверхности раздела.

Горелка, которая находится рядом с линией раздела, предпочтительно деактивируется в первую очередь, так как линия раздела газовой турбины типично не является абсолютно герметичной, и в большинстве случаев просачивающийся поток приводит к легкому охлаждению и разбавлению (см. указанные ниже соображения) горючих газов и, следовательно, к локально увеличенным выделениям CO. В результате деактивации горелок, которые находятся рядом с линией раздела, эти локальные выделения CO исключаются.

Нестабильности сгорания, которые должны исключаться посредством разделения на этапы, типично больше не появляются при низкой нагрузке или являются пренебрежимо малыми. В одном примерном варианте осуществления предлагается выполнять ограничение не посредством физического ограничителя, но посредством по меньшей мере одного регулировочного клапана. Указанный по меньшей мере один регулировочный клапан открывается при низкой нагрузке с тем, чтобы все действующие горелки могли управляться фактически однородно с низким воздушным коэффициентом λ. При высокой нагрузке по меньшей мере один регулировочный клапан сужается, чтобы осуществить разделение на этапы.

Согласно вышеуказанным аспектам для оптимизированной работы с выбросами CO и в связи с действующей практикой, охлаждающий воздух из камеры сгорания повторного нагрева и любой оставшийся воздух из камеры сгорания предварительного смешивания или свежий воздух из приточной вентиляции могут быть поданы в качестве разбавляющего воздуха в основный поток горячего газа.

Существующие решения этих проблем заключаются в впрыске вспомогательной среды без завихрения. Дополнительно, горелки, создающие завихрение в противоположных направлениях для минимизации завихрения основного потока.

Соответственно, задача заключается в быстром и хорошем смешивании горячих продуктов сгорания газа со свежим разбавляющим воздухом для получения равномерных температур на впуске и поля потока перед горелкой повторного нагрева. Дополнительно, управление завихрением основного потока является принудительным.

Дополнительно, в уровне техники известны решения, характеризующие способ смешивания разбавляющего воздуха с горячим основным потоком в системе последовательного сгорания газовой турбины, форсунку разбавляющего воздуха и различные конструкции камер сгорания, содержащих форсунку разбавляющего воздуха, способы работы подобных камер сгорания и горелки для таковых, описанные в ЕР 0321 809 А1, ЕР 0 704 657 А2; ЕР 0 620 362 A1; DE 103 12 971 А1; ЕР 0 646 705 А1 и В1; ЕР 0 646 704 А1 и В1; ЕР 0 718 470 А2 и В1.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение основано на задаче по предложению способа улучшения смешивания разбавляющего воздуха и горячих продуктов сгорания первой ступени камеры сгорания впрыском разбавляющего воздуха с завихрением.

В дополнение, управление существующим основным завихрением возможно посредством впрыска либо в направлении основного потока завихрения для усиления существующего потока завихрения, либо противоположно ему для подавления всего, или на различных ступенях или уровнях существующего потока завихрения.

Дополнительно, настоящее изобретение основано, в качестве примера, на принципе системы последовательного сгорания при постоянном давлении. Согласно этому принципу, горячие продукты сгорания из камеры сгорания предварительного смешивания охлаждаются впрыском разбавляющего воздуха и в дальнейшем входят в камеру сгорания повторного нагрева.

Разбавляющий воздух является ответственным за смешивание охлаждающего воздуха предварительного смешивания и повторного нагрева с горячими продуктами сгорания из камеры сгорания предварительного смешивания. Основные требования для такого разбавляющего воздуха заключаются в равномерном распределении температуры на впуске в горелку повторного нагрева, а также низком перепаде давления исходя из производительности.

Соответственно, в вышеуказанных камерах сгорания газовой турбины основный поток обычно проявляет характер завихряющегося потока. В кольцевой камере сгорания это может происходить из-за того, что все горелки создают завихряющийся поток в одном и том же направлении. В трубчатых камерах сгорания обычно более чем одно сопло горелки используют для впрыска топлива и воздуха в камеру сгорания. Это также может приводить к основному завихрению среднего потока.

Если после этого завихряющегося потока впрыскивают воздух или топливо, а также разбавляющий воздух, то возникает сложность, состоящая в получении хорошего и максимально быстрого смешивания с горячими газами. Это определяет достижение равномерных температуры и профиля потока на впуске горелки повторного нагрева.

В этом смысле настоящее изобретение относится к смешиванию разбавляющего воздуха с горячим основным потоком в системе последовательного сгорания при постоянном давлении для трубчатой, а также кольцевой конструкций камеры сгорания надежным и равномерным образом.

Подробнее, изобретение ниже описывает процесс смешивания разбавляющего воздуха с горячими продуктами сгорания внутри первой камеры сгорания, дополнительно, посредством впрыска разбавляющего воздуха с завихрением, более того, управления существующим основным потоком завихрения посредством впрыска либо в направлении основного потока завихрения и, наконец, усиления или подавления на различных ступенях существующего основного потока завихрения.

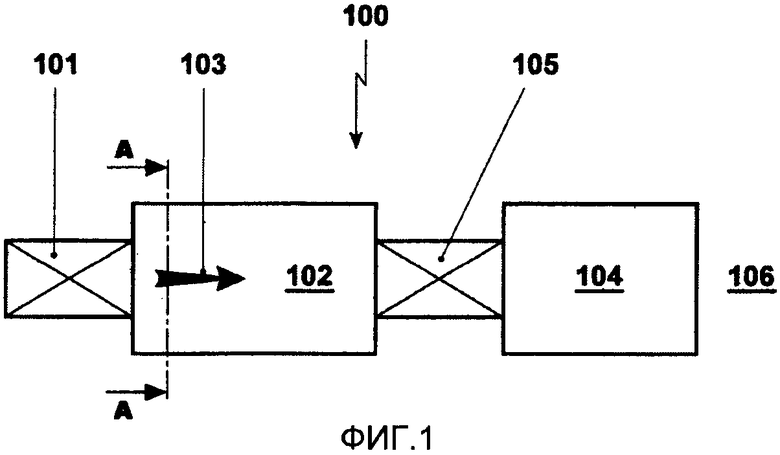

Схематичные чертежи таких газовых турбин показаны на фиг. 1-9.

На них компрессор следует за секцией камеры сгорания, которая может состоять из нескольких труб. Внутри этих труб первая камера сгорания следует за второй камерой сгорания. Между или промеж этих двух камер сгорания разбавляющий воздух может впрыскиваться для того, чтобы управлять температурой на впуске второй камеры сгорания и в связи с этим временем самовозгорания топлива, впрыскиваемого в нее. Наконец, в турбину подаются горячие газы сгорания.

Также представлена трубчатая конфигурация, в которой кольцевая первая и/или вторая камера сгорания, имеющая или содержащая для каждой горелки в направлении потока независимую трубу или отделяющую область сгорания потока, которая представляет собой стенку, изолирующую друг от друга смежные области сгорания или горелки.

Основная идея настоящего изобретения основана на двух основных принципах:

1. Газовая турбина выполнена с двумя последовательными камерами сгорания с впрыском разбавляющего воздуха противоположно направлению основного потока завихрения.

2. Газовая турбина выполнена с двумя последовательными камерами сгорания с впрыском разбавляющего воздуха в направлении основного потока завихрения.

Посредством впрыска разбавляющего воздуха с определенным завихрением могут быть достигнуты следующие цели:

1. Улучшение смешивания между разбавляющим воздухом и горячими газами из первой горелки.

2. Подавление всего или частичного завихрения основного потока впрыском разбавляющего воздуха противоположно направлению потока основного завихрения.

3. Усиление завихрения основного потока впрыском разбавляющего воздуха в направлении потока основного завихрения.

Имеются следующие преимущества, связанные с настоящим изобретением:

- Лучшее и более быстрое смешивание разбавляющего воздуха и горячих газов из первой камеры сгорания.

- Управление завихрением основного потока в связи с профилем впуска камеры сгорания повторного нагрева.

- Возможное применение для всех моделей газовой турбины, включающих элемент, завихряющий основные потоки, и впрыск воздуха ниже по потоку от первой горелки.

Чтобы гарантировать эту конечную цель, также предпочтительно, чтобы геометрии и/или коэффициенты потока различных компонентов измерялись, и компоненты с высокими скоростями потока и компоненты с низкими скоростями потока объединялись внутри жаровых труб камеры сгорания или кольцевой камере сгорания.

Газовая турбина, по существу, содержит по меньшей мере один компрессор, первую камеру сгорания, соединенную ниже по потоку с компрессором. Горячие газы из первой камеры сгорания допускаются по меньшей мере в одну промежуточную турбину или непосредственно во вторую камеру сгорания. Горячие газы из второй камеры сгорания допускаются в дополнительную турбину или в систему регенерации энергии, например в генератор пара.

Имеются следующие дополнительные преимущества, связанные с настоящим изобретением:

- сниженное общее падение давления камеры сгорания, таким образом, увеличенная термодинамическая эффективность.

- простая конструкция впрыска разбавляющего воздуха;

- однородное распределение температуры на входном отверстии горелки повторного нагрева, таким образом, однородный процесс сгорания может влиять на пульсации в камере сгорания, и может влиять на более чем пропорциональное увеличение производства СО горелки повторного нагрева;

- надежная работа без локального противотока или перегрева

На основании этих данных можно ожидать, что концепция будет работать для двигателя, который работает при последовательном сгорании (с или без турбины высокого давления) в трубчатой архитектуре, но не только.

Со ссылкой на последовательное сгорание комбинация камер сгорания может быть расположена следующим образом:

- По меньшей мере одна камера сгорания выполнена в виде трубчатой архитектуры, с по меньшей мере одной работающей турбиной.

- Как первая, так и вторая камеры сгорания выполнены в виде последовательной трубчатой архитектуры с по меньшей мере одной работающей турбиной.

- Первая камера сгорания выполнена в виде кольцевой камеры сгорания, а вторая камера сгорания встроена в виде трубчатой архитектуры с по меньшей мере одной работающей турбиной.

- Первая камера сгорания выполнена в виде трубчатой архитектуры, а вторая камера выполнена в виде трубчатой камеры сгорания с по меньшей мере одной работающей турбиной.

- Как первая, так и вторая камеры сгорания выполнены в виде кольцевых камер сгорания с по меньшей мере одной работающей турбиной.

- Как первая, так и вторая камеры сгорания выполнены в виде кольцевых камер сгорания с по меньшей мере одной промежуточной работающей турбиной.

Соответственно, в показателях впрыска разбавляющего воздуха с потоком завихрения для трубчатой архитектуры взаимодействие между отдельными жаровыми трубами минимально или отсутствует. В связи с этим для трубчатого варианта описанный принцип будет даже более эффективным, чем для кольцевой архитектуры двигателя.

В дополнение к способу, газовая турбина для осуществления способа представляет собой объект изобретения. Конструкция газовой турбины должна быть адаптирована и/или система распределения топлива и/или система охлаждающего воздуха должны/а быть адаптированы/а в зависимости от принципа впрыска разбавляющего воздуха для того, чтобы обеспечивать работоспособность в зависимости от используемого разбавляющего воздуха для уменьшения локального перепада давления камеры сгорания. Все компоненты газовой турбины лежат в пределах диапазона разрешенных допусков. Эти допуски приводят к появлению незначительно отличающихся геометрий и характеристик для каждого компонента и для используемого принципа впрыска разбавляющего воздуха.

Это, в особенности, также приводит к различным потерям давления и скоростям потока во время работы. Допустимые отклонения выбираются с тем, чтобы они не имели практически никакого влияния на рабочее поведение в течение нормальной работы, особенно при высокой частичной нагрузке и полной нагрузке. Для этого геометрия и/или коэффициенты потока различного впрыска разбавляющего воздуха с существующими скоростями потока в связи с рабочими завихрениями разбавляющего воздуха.

Имеются следующие дополнительные преимущества, связанные с этим изобретением:

выбросы СО уменьшаются в особенности в условиях более низкой частичной нагрузки. В связи с этим газовая турбина может быть установлена в более низкие значения в такой период времени. Таким образом, оператор электростанции может экономить топливо и, следовательно, снижать общую стоимость электричества;

- выгода для окружающей среды благодаря сниженным выделениям СО, более низкой точке остановки (таким образом, меньшее потребление топлива и производство CO2), или комбинации обоих преимуществ.

Возможность исключения дорогого катализатора СО. Следовательно, себестоимости снижаются.

При использовании установки, включающей в себя смеситель разбавляющего воздуха между последовательно работающими камерами сгорания, возникают дополнительные преимущества:

дополнительное снижение СО со всеми преимуществами, описанными выше, благодаря увеличенному объему окисления СО с происхождением в первой камере сгорания;

cнижение периферических температурных градиентов между различными трубчатыми камерами сгорания. Следовательно, входной профиль турбины улучшается, и срок службы частей турбины увеличивается.

Также предложена камера сгорания, содержащая горелку, состоящую из полых частично конических корпусов, составляющих целый корпус, имеющий тангенциальные воздушные впускные щели и питающие каналы для газообразного и жидкого топлива, при этом центральные оси полых частично конических корпусов имеют угол конусности, увеличивающийся в направлении потока, и проходят в продольном направлении с взаимным смещением, причем топливное сопло, впрыск топлива которого расположен в средней части линии соединения взаимно смещенных центральных осей частично конических корпусов, расположено на головке горелки в конической внутренней части, образованной частично коническими корпусами.

Также предложена камера сгорания, содержащая горелку для воздушного потока сгорания и средство для впрыска топлива, по существу состоящее из генератора завихрений, который, по существу, состоит из полых частично конических корпусов, составляющих целый корпус, имеющий тангенциальные воздушные впускные щели и питающие каналы для газообразного и жидкого топлива, при этом центральные оси полых частично конических корпусов имеют угол конусности, увеличивающийся в направлении потока, и проходят в продольном направлении с взаимным смещением, причем топливное сопло, впрыск топлива которого расположен в средней части линии соединения взаимно смещенных центральных осей частично конических корпусов, расположено на головке горелки в конической внутренней части, образованной частично коническими корпусами, а также из смешивающего пути, обеспеченного ниже по потоку от указанного вихревого генератора, при этом указанный смешивающий путь содержит переходные каналы, продолжающиеся внутри первой части пути в направлении потока для передачи потока, образованного в указанном вихревом генераторе, в поперечное сечение потока указанного смешивающего пути, который соединяется ниже по потоку от указанных переходных каналов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение показано схематично на фиг. 1-9, основываясь на примерных вариантах осуществления.

На чертежах:

Фиг. 1 показывает газовую турбину, выполненную с двумя последовательными камерами сгорания, образующими последовательное сгорание;

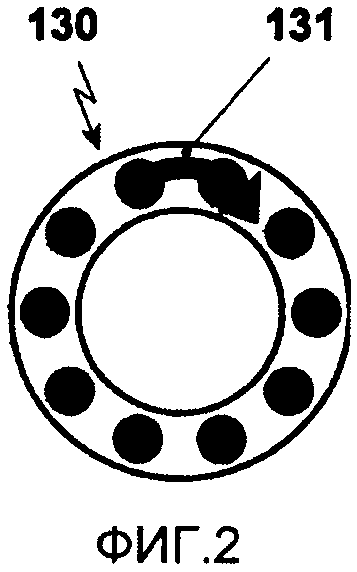

Фиг. 2 показывает сечение трубчатой камеры сгорания в отношении к фиг. 1;

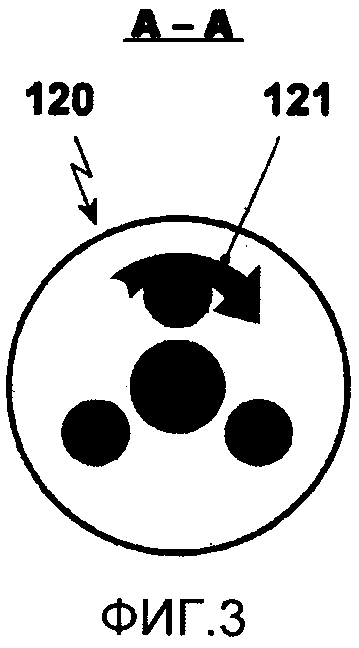

Фиг. 3 показывает сечение кольцевой камеры сгорания в отношении к фиг. 1 по линии А-А;

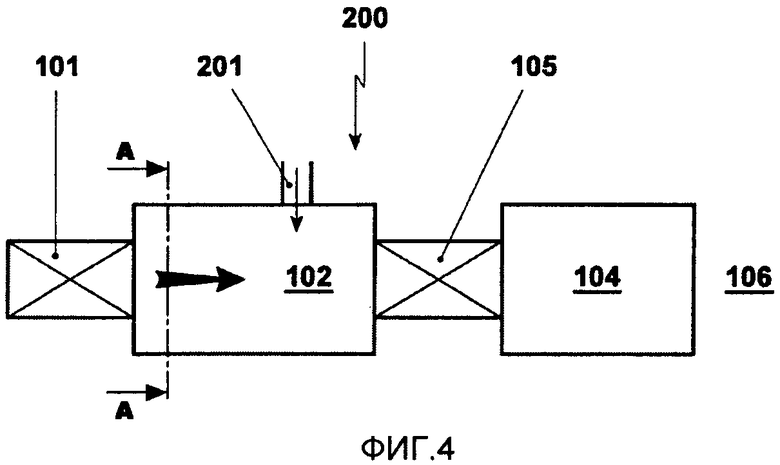

Фиг. 4 показывает газовую турбину, выполненную с двумя последовательными камерами сгорания и впрыском разбавляющего воздуха;

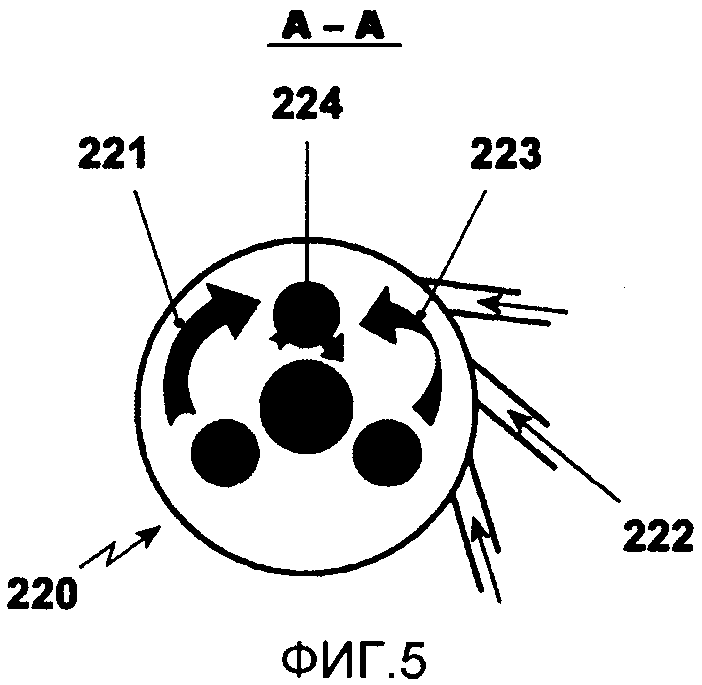

Фиг. 5 показывает сечение трубчатой камеры сгорания в отношении к фиг. 4 по линии А-А;

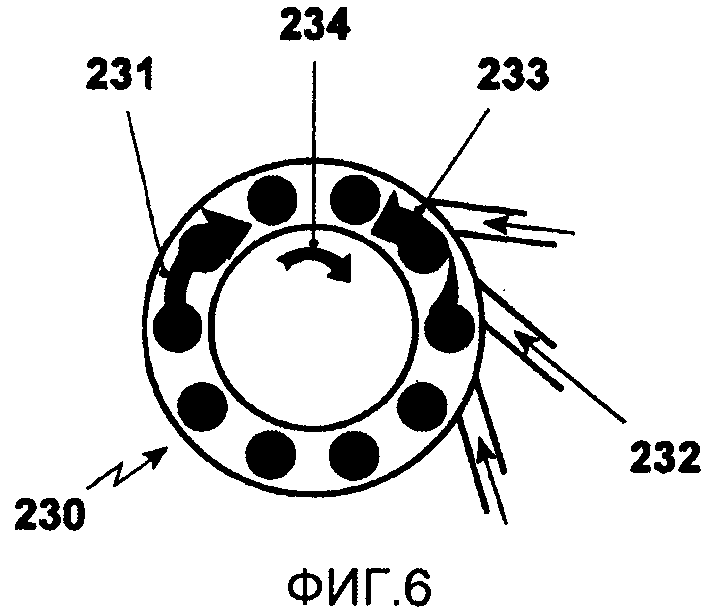

Фиг. 6 показывает сечение кольцевой камеры сгорания в отношении к фиг. 4;

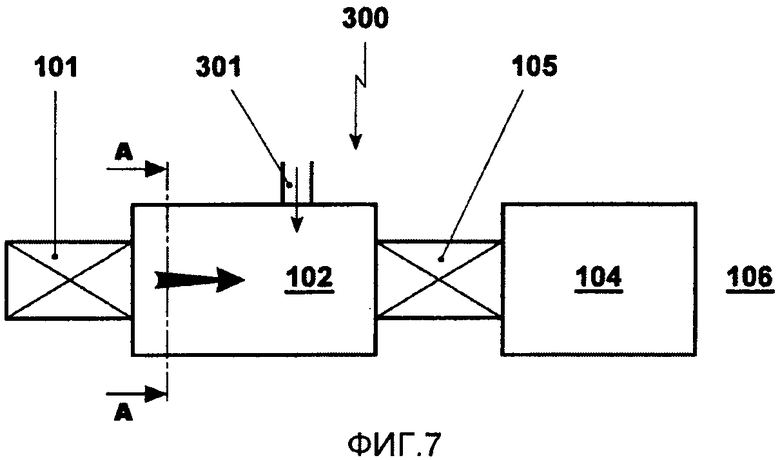

Фиг. 7 показывает газовую турбину, выполненную с двумя последовательными камерами сгорания и впрыском разбавляющего воздуха;

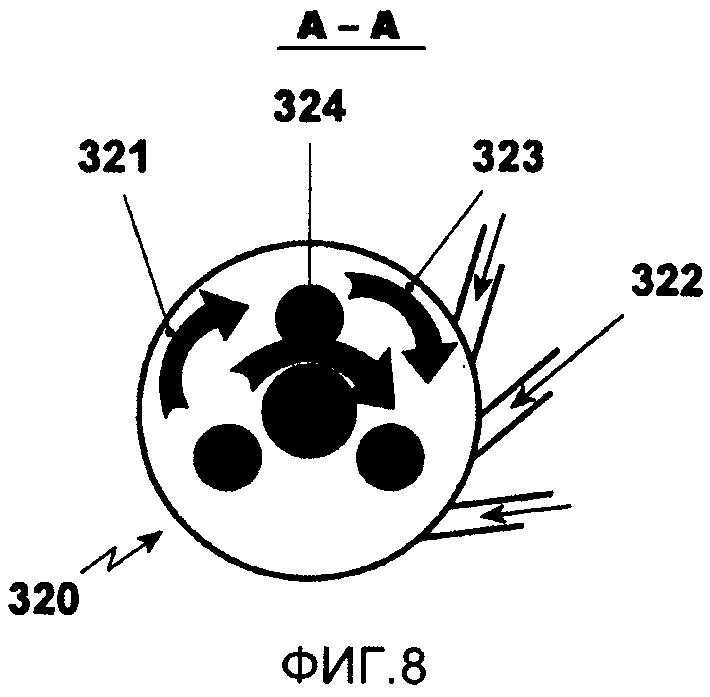

Фиг. 8 показывает сечение трубчатой камеры сгорания в отношении к фиг. 7 по линии А-А;

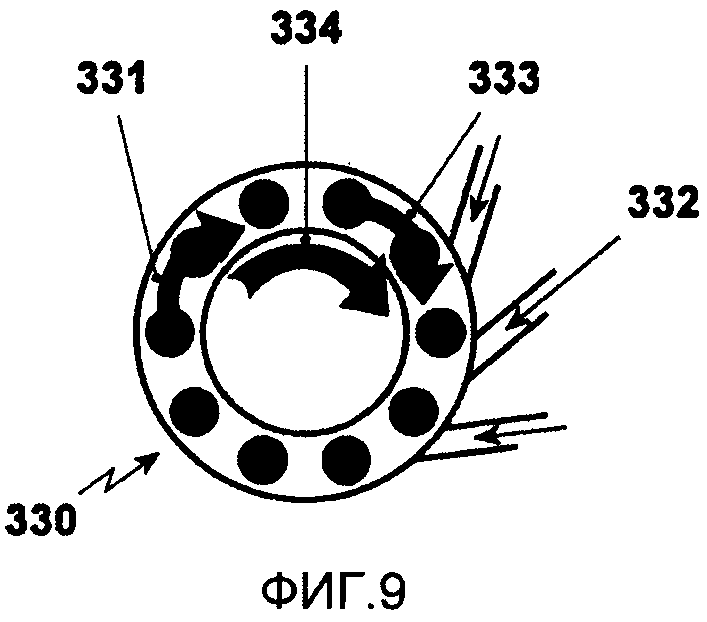

Фиг. 9 показывает сечение кольцевой камеры сгорания в отношении к фиг. 7.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Фиг. 1, 4 и 7 показывают часть группы 100, 200, 300 газовых турбин, а именно часть, которая включает последовательное сгорание, называемая системой "CPSC" (последовательного сгорания под постоянным давлением).

Сжатый воздух протекает из компрессорной системы (не показана) в горелку 101 предварительного смешивания, которая может быть приведена в действие посредством топлива. Первоначальное создание горячих газов происходит в первой камере 102 сгорания, выполненной в виде трубчатой камеры сгорания (см. фиг. 2, 5, 8) или в виде кольцевой камеры сгорания (см. фиг. 3, 6, 9). Последующее создание горячих газов далее происходит во второй камере 104 сгорания, выполненной в виде трубчатой камеры сгорания (см. фиг. 2, 5, 8) или в виде кольцевой камеры сгорания (см. фиг. 3, 6, 9). Обычно система газовой турбины включает генератор (не показан), который на холодном конце газовой турбине, иначе говоря, на компрессоре, соединен с валом газовой турбины.

Соответственно, фиг. 1, 4 и 7 показывают системы газовой турбины с последовательным сгоранием для осуществления способа согласно изобретению. Система газовой турбины содержит компрессор (не показан), первую камеру 102 сгорания, вторую камеру 104 сгорания с горелкой повторного нагрева и ниже по потоку от второй камеры сгорания турбину 106 (не показана).

Фиг. 1 показывает первую камеру 102 сгорания, имеющую горелку 101 предварительного смешивания. Горячие газы 103, созданные в первой камере 102 сгорания, выполненной в виде трубчатой камеры сгорания или в виде кольцевой камеры сгорания, протекают во вторую камеру 104 сгорания. Вторая камера 104 сгорания, по существу, имеет форму трубы (см. Фиг. 2) или кольцевого трубопровода (см. Фиг. 3), через который протекает поток и в котором впрыскивается предпочтительно газообразное топливо (не показано). Самовозгорание впрыскиваемого топлива происходит, начиная с температуры выпускных газов, поступающих из первой камеры 102 сгорания, составляющей по меньшей мере 850°C.

Вторая камера 104 сгорания имеет в качестве горелки 105 несколько топливных трубок (не показаны) приблизительно на конце зоны предварительного смешивания, причем топливные трубки распределены по периферии и работают в качестве впрыска топлива. Вся конфигурация группы газовых турбин, исключая генератор, установлена на одном общем роторном валу.

Трубчатая конфигурация содержит множество труб, расположенных по кольцу вокруг периферии турбинного вала (см. фиг. 2), что обеспечивает индивидуальное горение в каждой трубе и что не будет создавать вредные взаимодействия среди отдельных труб в процессе горения.

Если обеспечены горелки 101 предварительного смешивания по принципу трубчатых или кольцевых камер сгорания, это предпочтительно должно быть образовано способом сгорания и объектами, как описано далее.

В частности, указанные горелки 101 предварительного смешивания могут быть приведены в действие посредством жидкого и/или газообразного топлива всех видов. Таким образом, возможно без труда обеспечивать различное топливо внутри отдельных труб. Это также значит, что горелка предварительного смешивания также может быть приведена в действие одновременно посредством различных видов топлива.

Более того, предложена топливная форсунка для использования в пределах камеры сгорания повторного нагрева газовой турбины, использующей самовозгорание топлива для того, чтобы улучшать смешивание воздуха с топливом в заданное время пребывания. Предусмотрены специальные варианты выполнения этой форсунки:

Колеблющееся газообразное топливо впрыскивается нормально потоку окислителя в поперечной потоку архитектуре.

Колеблющееся газообразное топливо впрыскивается параллельно потоку окислителя в продольной архитектуре.

Колеблющееся газообразное топливо впрыскивается под углом наклона между 0 и 90° к потоку окислителя.

Согласно последовательному сгоранию совокупность камер сгорания может быть расположена следующим образом:

по меньшей мере одна камера сгорания выполнена в виде трубчатой архитектуры с по меньшей мере одной рабочей турбиной;

и первая, и вторая камеры сгорания выполнены в виде последовательной архитектуры труба-труба с по меньшей мере одной рабочей турбиной;

первая камера сгорания выполнена в виде кольцевой камеры сгорания, и вторая камера сгорания выполнена в виде трубчатой архитектуры с по меньшей мере одной рабочей турбиной;

первая камера сгорания выполнена в виде трубчатой архитектуры, и вторая камера сгорания выполнена в виде кольцевой камеры сгорания с по меньшей мере одной рабочей турбиной;

и первая, и вторая камеры сгорания выполнены в виде кольцевых камер сгорания с по меньшей мере одной рабочей турбиной;

и первая, и вторая камеры сгорания выполнены в виде кольцевых камер сгорания с промежуточной рабочей турбиной.

В обоих случаях, относящихся к трубчатой камере 120 сгорания или кольцевой камере 130 сгорания, азимутальный основный поток 121, 131 является унитарным в каждой системе.

Фиг. 4 показывает газовую турбину согласно фиг. 1, имеющую первую камеру сгорания, выполненную с по меньшей мере одним впрыском 201 разбавляющего воздуха в целесообразном месте ниже по потоку от системы 101 первой горелки и выше по потоку от системы 105 второй горелки и имеющую вторую камеру 104 сгорания ниже по потоку от системы 105 второй горелки. Возможно большее количество впрысков разбавляющего воздуха в различных местах вдоль первой камеры 102 сгорания. Более того, может регулироваться направление и интенсивность воздуха одного впрыска вдоль первой камеры 102 сгорания.

Фиг. 5 показывает трубчатую камеру 220 сгорания, имеющую тангенциальные воздушные впускные щели 222, образующие поток 223 завихрения, направленный противоположно преобладающему направлению первоначального основного потока 221 завихрения посредством работы первой горелки 101. Результат этого воздействия заключается в том, что существующая интенсивность потока завихрения из первой горелки может быть уменьшена или полностью подавлена в зависимости от интенсивности выбранного впрыска 222 разбавляющего воздуха. Фиг. 5 показывает уменьшенный окончательный основный поток 224 завихрения.

Фиг. 6 показывает кольцевую камеру 230 сгорания, имеющую тангенциальные воздушные впускные щели 232, образующие поток 233 завихрения, направленный противоположно преобладающему направлению первоначального потока 231 завихрения посредством работы первой горелки 101. Результат этого воздействия заключается в том, что существующая интенсивность потока завихрения из первой горелки может быть уменьшена или полностью подавлена в зависимости от интенсивности выбранного впрыска 232 разбавляющего воздуха. Фиг. 6 показывает уменьшенный окончательный основный поток 234 завихрения.

Фиг. 7 показывает газовую турбину согласно фиг. 4, имеющую первую камеру сгорания, выполненную с впрыском 301 разбавляющего воздуха в целесообразном месте ниже по потоку от системы 101 первой горелки и выше по потоку от системы 105 второй горелки, и имеющую вторую камеру 104 сгорания ниже по потоку от системы 105 второй горелки. Возможно большее количество впрысков разбавляющего воздуха в различных местах вдоль первой камеры 102 сгорания. Более того, могут регулироваться направление и интенсивность однократно впрыскиваемого воздуха вдоль первой камеры 102 сгорания.

Фиг. 8 показывает трубчатую камеру 320 сгорания, имеющую тангенциальные воздушные впускные щели 322, образующие поток 323 завихрения в направлении первоначального основного потока 321 завихрения посредством работы первой горелки 101. Результат этой подачи заключается в том, что существующая интенсивность потока завихрения из первой горелки может быть усилена в зависимости от интенсивности выбранного впрыска 322 разбавляющего воздуха. Фиг. 8 показывает усиленный окончательный основный поток 324 завихрения.

Фиг. 9 показывает кольцевую камеру 330 сгорания, имеющую тангенциальные воздушные впускные щели 332, образующие поток 333 завихрения, направленный противоположно преобладающему направлению первоначального потока 331 завихрения посредством работы первой горелки 101. Результат этого воздействия заключается в том, что существующая интенсивность потока завихрения из первой горелки может быть усилена в зависимости от интенсивности выбранного впрыска 332 разбавляющего воздуха. Фиг. 9 показывает усиленный окончательный основный поток 334 завихрения.

Изобретение относится к энергетике. Способ смешивания разбавляющего воздуха с горячим основным потоком в системе последовательного сгорания газовой турбины, при этом газовая турбина содержит компрессор, первую камеру сгорания, соединенную ниже по потоку с компрессором, и горячие газы первой камеры сгорания впускают в промежуточную турбину или непосредственно во вторую камеру сгорания. Горячие газы второй камеры сгорания впускают в дополнительную турбину или непосредственно в систему регенерации энергии, при этом впрыск разбавляющего воздуха вводится в первую камеру сгорания, а направление впрыска разбавляющего воздуха противоположно или совпадает с направлением первоначального потока завихрения внутри области первой камеры сгорания. Также представлены форсунка разбавляющего воздуха и камеры сгорания для осуществления настоящего способа. Изобретение позволяет снизить выделения CO. 4 н. и 8 з. п. ф-лы, 9 ил.

1. Способ смешивания разбавляющего воздуха с горячим основным потоком в системе последовательного сгорания газовой турбины, при этом газовая турбина, по существу, содержит по меньшей мере один компрессор, первую камеру сгорания, соединенную ниже по потоку с компрессором, причем горячие газы первой камеры сгорания впускают по меньшей мере в одну промежуточную турбину или по меньшей мере в одну вторую камеру сгорания, а горячие газы второй камеры сгорания впускают в дополнительную турбину или в систему регенерации энергии, и по меньшей мере одна камера сгорания имеет трубчатую архитектуру, при этом по меньшей мере один впрыск разбавляющего воздуха вводят в первую камеру сгорания и результирующий поток завихрения посредством впрыска разбавляющего воздуха направляют противоположно или в направлении первоначального потока завихрения внутри первой камеры сгорания.

2. Способ по п. 1, отличающийся тем, что первая и вторая камеры сгорания имеют трубчатую архитектуру.

3. Способ по п. 1, отличающийся тем, что первая камера сгорания имеет кольцевую архитектуру и вторая камера сгорания имеет трубчатую архитектуру.

4. Способ по п. 1, отличающийся тем, что первая камера сгорания имеет трубчатую архитектуру, а вторая камера сгорания имеет кольцевую архитектуру.

5. Способ по п. 1, отличающийся тем, что по меньшей мере одна камера сгорания имеет кольцевую архитектуру.

6. Форсунка разбавляющего воздуха для осуществления способа по одному из пп. 1-5, причем направление и/или интенсивность впрыскиваемого воздуха вдоль первой камеры сгорания подвергается регулированию, отличающаяся тем, что форсунка содержит средство для регулирования интенсивности выбранного впрыска разбавляющего воздуха или для дополнительного обеспечения разбавляющего воздуха.

7. Камера сгорания, содержащая форсунку разбавляющего воздуха по п. 6, отличающаяся тем, что по меньшей мере одна камера сгорания содержит горелку, состоящую из полых частично конических корпусов, составляющих целый корпус, имеющий тангенциальные воздушные впускные щели и питающие каналы для газообразного и жидкого топлива, при этом центральные оси полых частично конических корпусов имеют угол конусности, увеличивающийся в направлении потока, и проходят в продольном направлении с взаимным смещением, причем топливное сопло, впрыск топлива которого расположен в средней части линии соединения взаимно смещенных центральных осей частично конических корпусов, расположено на головке горелки в конической внутренней части, образованной частично коническими корпусами.

8. Камера сгорания по п. 7, отличающаяся тем, что имеет кольцевую архитектуру.

9. Камера сгорания по п. 7, отличающаяся тем, что имеет трубчатую архитектуру.

10. Камера сгорания, содержащая форсунку разбавляющего воздуха по п. 6, отличающаяся тем, что по меньшей мере одна камера сгорания содержит горелку для воздушного потока сгорания и средство для впрыска топлива, по существу состоящее из генератора завихрений, который, по существу, состоит из полых частично конических корпусов, составляющих целый корпус, имеющий тангенциальные воздушные впускные щели и питающие каналы для газообразного и жидкого топлива, при этом центральные оси полых частично конических корпусов имеют угол конусности, увеличивающийся в направлении потока, и проходят в продольном направлении с взаимным смещением, причем топливное сопло, впрыск топлива которого расположен в средней части линии соединения взаимно смещенных центральных осей частично конических корпусов, расположено на головке горелки в конической внутренней части, образованной частично коническими корпусами, а также из смешивающего пути, обеспеченного ниже по потоку от указанного вихревого генератора, при этом указанный смешивающий путь содержит переходные каналы, продолжающиеся внутри первой части пути в направлении потока для передачи потока, образованного в указанном вихревом генераторе, в поперечное сечение потока указанного смешивающего пути, который соединяется ниже по потоку от указанных переходных каналов.

11. Камера сгорания по п. 10, отличающаяся тем, что имеет кольцевую архитектуру.

12. Камера сгорания по п. 10, отличающаяся тем, что имеет трубчатую архитектуру.

| US 2012017601 A1, 26.01.2012 | |||

| УСТРОЙСТВО для ЦИКЛОВОЙ СИНХРОНИЗАЦИИ | 0 |

|

SU321809A1 |

| EP 0646705 A1, 05.04.1995 | |||

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 2000 |

|

RU2171433C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НИЗКОЭМИССИОННОЙ КАМЕРЫ СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2006 |

|

RU2325588C2 |

| Способ спрессовывания кабельных наконечников | 1956 |

|

SU118029A1 |

Авторы

Даты

2015-12-10—Публикация

2013-08-20—Подача