Изобретение относится к машиностроению и, в частности, к области сжигания углеводородных топлив и устройствам для осуществления этих процессов.

Известен способ сжигания углеводородного топлива, заключающийся в подготовке топливо-воздушной смеси, сжигании его в первой зоне (зоне горения) при коэффициенте избытка воздуха α = 1,0 и смешении продуктов сгорания с добавочным воздухом во второй зоне (зоне смешения) с целью получения требуемой температуры газа перед турбиной, причем весь воздух, подаваемый в устройство, нагревается в компрессоре за счет сжатия (см., например, книгу "Турбовинтовые двигатели. Рабочий процесс и эксплуатационные характеристики". Стр. 83. авторы П. К. Казанажан, А.В. Кузнецов, Воениздат МО СССР, Москва 1961 г.).

Известный способ реализуется в камере сгорания, содержащей корпус, жаровую трубу, в торце которой установлен смеситель, выполненный в виде улитки, с топливной форсункой на входе в нее, а на боковой поверхности жаровой трубы - запальное устройство (см. Патент США N 3879940, кл. 60-39.74 R, опубликован в 1975 г.).

Известному способу и устройству присуши недостатки, заключающиеся в том, что:

- процесс сжигания углеводородного топлива в первой зоне производится при коэффициенте избытка воздуха α ≈ 1,0 и в продуктах сгорания содержится высокий уровень окислов азота NOx(NO, NO2, N2O) из-за высокой температуры (2300-2400К) в зоне горения, которые являются токсичными и ухудшают экологию (см. фиг. 3 и фиг. 5).

На фиг. 3 представлена диаграмма теоретических температур продуктов сгорания углеводородного топлива в зависимости от коэффициента избытка воздуха α.

Из диаграммы видно, что максимальная температура (2300-2400К) соответствует α = 1.

На фиг. 5 представлена зависимость количества окислов азота NOx от состава смеси - α.

Из графика видно, что максимальное количество окислов азота NOx соответствует α = 1,0.

- процесс сжигания углеводородных топлив с высокой полнотой сгорания имеет узкий диапазон использования сортов топлива и рассчитан в основном на легкие углеводороды. Существует ограничение по вязкости и температуре кипения применяемого горючего; невозможно использование холодного воздуха.

- из-за недостаточно эффективной подготовки топливно-воздушной смеси снижается надежность запуска и полнота сгорания, что приводит к повышенному содержанию окиси углерода (CO) в продуктах сгорания и дымлению.

- большая часть вторичного воздуха не используется в процессе горения и служит для балластирования температуры продуктов сгорания до приемлемой величины.

- высокий уровень температуры в зоне горения требует более жаростойких материалов и дополнительных элементов конструкции для охлаждения жаровой трубы.

Технический результат, на достижение которого направлено данное изобретение, заключается в снижении уровня токсичных газов, таких как окислы азота NOx(NO, NO2, N2O), окиси углерода (CO) в продуктах сгорания, повышая экологичность выхлопа при отсутствии дымления, расширении диапазона применения углеводородных топлив в сторону тяжелых углеводородов, например дизельного топлива, сжигая их с высокой полнотой за счет организации и оптимизации двухзонного сжигания, эффективной подготовки топливно-воздушной смеси и обеспечении надежного запуска даже при наличии низконапорного источника холодного воздуха, а также снизить температурную нагрузку на конструкцию устройства.

Для достижения технического результата в способе сжигания углеводородного топлива, заключающемся в подготовке топливно-воздушной смеси в смесителе, сжигании ее в первой зоне и подмешивании воздуха во второй зоне, сжигание топлива в первой зоне осуществляют при коэффициенте избытка воздуха α = 0,4-0,65, а во второй зоне в начале интенсивно перемешивают продукты сгорания первой зоны с воздухом, поступающим во вторую зону, и затем дожигают их при коэффициенте избытка воздуха α ≥ 1,5, причем весь воздух, участвующий в процессе горения первой и второй зоны, нагревают за счет регенерации теплоты первой и второй зоны, а корпус смесителя перед подачей воздуха и топлива прогревают до температуры, близкой к температуре кипения топлива.

Предлагаемый способ осуществляют в устройстве, представляющем собой камеру сгорания, содержащую корпус, жаровую трубу с запальным устройством, в торце которой установлен смеситель, выполненный в виде улитки с топливной форсункой, отличающемся тем, что жаровая труба состоит из двух отдельных труб, расположенных последовательно на одной оси, в смесителе на входе установлен инжектор с топливной форсункой внутри него, над первой трубой смонтирована обечайка, образующая кольцевой канал для прохода воздуха во вторую трубу, в торце канала в плоскости выходного сечения первой трубы расположена стенка с каналами, равнорасположенными по окружности, дополнительно на корпусе смесителя установлен обогреватель, например электрический; наружная поверхность второй трубы с корпусом образует кольцевой канал для подвода всего воздуха к камере сгорания. Запальное устройство расположено по оси внутри смесителя и образует с выходной стенкой смесителя кольцевой канал для прохода топливо-воздушной смеси в начало первой трубы.

Величина отношений площади проходного сечения инжектора к суммарной площади проходного сечения инжектора и каналов в стенке, расположенных в плоскости выходного сечения первой трубы, составляет 0,25-0,3.

Величина отношений площади кольцевого канала, образованного запальным устройством и выходной стенкой смесителя, к площади проходного сечения инжектора составляет 2-4; величина отношения площади проходного сечения кольцевого канала между наружной поверхностью второй трубы и корпусом камеры сгорания к суммарной площади проходных сечений инжектора и каналов в стенке, равнорасположенных по окружности в плоскости выходного сечения первой трубы, составляет 4-7.

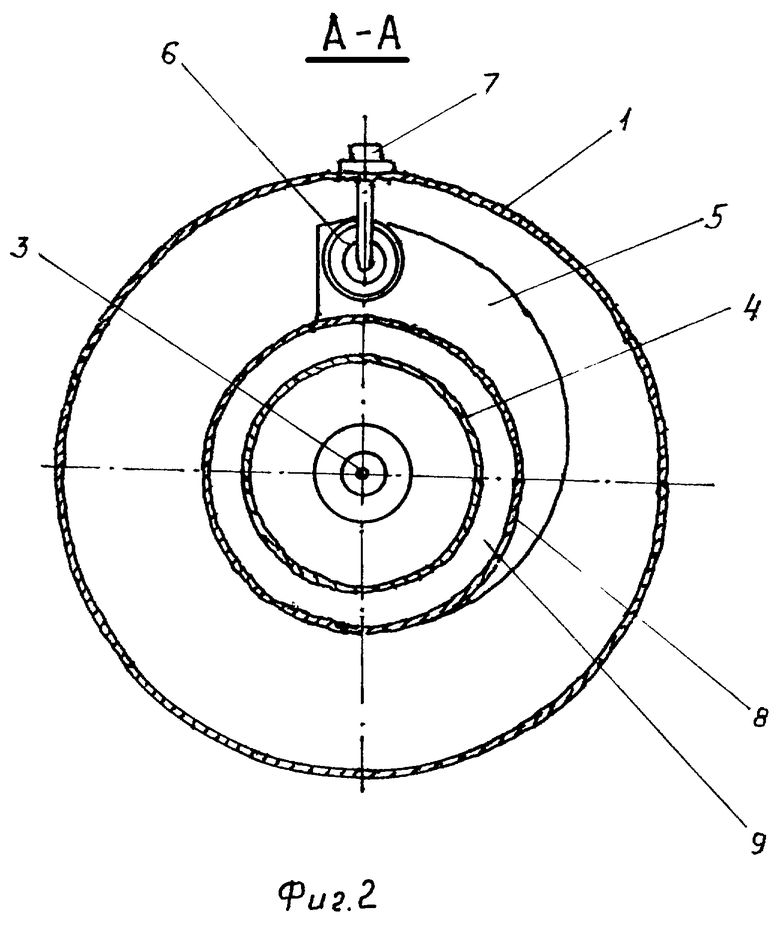

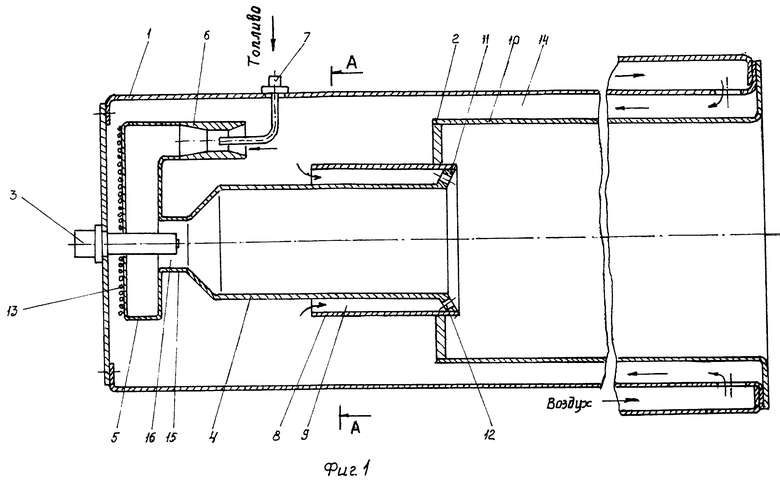

Изобретение поясняется чертежом на фиг. 1, 2 и графиками на фиг. 3, 4, 5.

На чертежах фиг. 1 и 2 представлено устройство, в котором реализуется предлагаемый способ.

Устройство представляет собой камеру сгорания, содержащую корпус 1, жаровую трубу 2 с запальным устройством 3. Жаровая труба состоит из двух отдельных труб, расположенных последовательно на одной оси; в торце первой трубы 4 выполнен смеситель 5 в виде улитки с инжектором 6 на входе и топливной форсункой 7 внутри инжектора.

Над трубой 4 смонтирована обечайка 8, образующая кольцевой канал 9 для прохода воздуха во вторую трубу 10, а в торце канала в плоскости выходного сечения первой трубы расположена стенка 11 с каналами 12, равнорасположенными по окружности; дополнительно на корпусе смесителя 5 установлен обогреватель 13, например, электрический. Наружная поверхность второй трубы 10 с корпусом 1 образует кольцевой канал 14 для подвода всего воздуха в камеру сгорания.

Запальное устройство 3 расположено по оси внутри смесителя 5 и образует с выходной стенкой 15 смесителя кольцевой канал 16 для прохода топливо-воздушной смеси в начало первой трубы.

Величина отношения площади проходного сечения инжектора 6 к суммарной площади проходного сечения инжектора и каналов 12 в стенке 11, равнорасположенных по окружности в плоское выходного сечения первой трубы 4, составляет 0,25-0,3; величина отношения площади кольцевого канала, образованного запальным устройством 3 и выходной стенкой 15 смесителя, к площади проходного сечения инжектора составляет 2-4; величина отношения площади проходного сечения кольцевого канала между наружной поверхностью второй трубы и корпусом камеры сгорания к суммарной площади проходных сечений инжектора и каналов в стенке, равнорасположенных по окружности в плоскости выходного сечения первой трубы, составляет 4-7.

При работе устройства до подачи воздуха и горючего включается обогреватель 13 для прогрева корпуса смесителя 15 до температуры, близкой к температуре кипения горючего.

Воздух (включая и холодный воздух), преимущественно с давлением Pв ≥ 1,03 кг/см2 проходит по каналу 14 над жаровой трубой 2, охлаждая ее, нагревается и подается по двум направлениям.

Первое - воздух первой зоны (25-30% от всего количества) поступает в инжектор 6. В инжекторе за счет большой разницы между скоростями воздуха (≈ 90 м/с) и горючего (≈ 2 м/с) происходит распыливание и эффективное перемешивание горючего и воздуха.

Полученная топливо-воздушная смесь, попадая на поверхность разогретого корпуса смесителя 5, частично испаряется, что повышает надежность ее розжига с помощью запального устройства 3.

Этому способствует и состав топливо-воздушной смеси в районе запального устройства - α = 0,4-0,65.

Из графика на фиг. 4, представляющего воспламеняющую энергию в зависимости от состава смеси, видно, что воспламеняющая энергию для таких составов смеси имеет минимальное значение: Е=0,6-0,3 МДж.

Топливо-воздушная смесь в улитке смесителя 5 получает закрутку и после воспламенения выносится в первую трубу 4, в которой происходит первая зона сгорания горючего при недостатке воздуха, т.е. с α = 0,4-0,65.

На графике фиг. 3 дана диаграмма теоретических температур продуктов сгорания углеводородного горючего от состава смеси.

Из диаграммы видно, что для этой зоны температуры продуктов сгорания находятся в диапазоне 1500-1700 K, что на 800-500К ниже температуры при α = 1 (2300К). Это заметно снижает уровень окислов азота NOx(NO, NO2, N2O), что также видно из графика на фигуре 5, на котором представлена зависимость окислов азота (NOx) в граммах на килограмм продуктов сгорания от состава смеси.

Для указанной зоны видно, что уменьшение окислов азота по сравнению с α = 1 составляет 10-22 г/кг или 26-58%.

При α < 0,4 сгорание топливо-воздушной смеси затруднено из-за недостатка кислорода воздуха.

При α > 0,65 снижение уровня окислов азота мало и заметно повышается уровень температур, требующий более жаростойких материалов или применения дополнительных конструктивных мер по охлаждению жаровой трубы.

Второе направление воздуха - вторая зона горения, занимающая вторую трубу 10. Воздух второй зоны (75-70% от всего количества воздуха) направляется за счет охлаждения первой трубы 4 и, выходя из каналов 12, интенсивно перемешивается с продуктами сгорания первой зоны, что позволяет закончить эффективно процесс горения при расчетном коэффициенте избытка воздуха α ≥ 1,5, минуя зону высоких температур, позволяя получить температуры газа, приемлемые для большинства потребителей, уменьшить температурную нагрузку на конструкцию и иметь понижение окислов азота.

Организация и оптимизация двух зон горения, получение гомогенизированной топливо-воздушной смеси, позволяет уменьшить уровень активного выделения вредных окислов азота NOx (NO, NO2, N2O), что было показано на фиг. 5, понизить, а в отдельных случаях исключить, в продуктах сгорания окиси углерода (CO), при отсутствии дымления, понизить температурную нагрузку на конструкцию устройства.

В устройстве:

- величина отношения площади проходного сечения инжектора 6 к суммарной площади проходных сечений инжектора и каналов 12 в стенке 11, расположенной в плоскости выходного сечения первой трубы 4, составляет 0,25-0,3.

Данное отношение позволяет правильно распределить доли воздуха в первую и вторую 10 трубы для обеспечения заданных режимов горения при постоянном расходе топлива.

- отношение площади кольцевого канала, образованного запальным устройством 3 и выходной стенкой 15 смесителя 5, к площади проходного сечения инжектора 6 составляет 2-4.

Это отношение и положение запального устройства позволяет предотвратить проскок пламени из первой трубы 4 в полость смесителя 5, т.к. определяет величину скорости топливо-воздушной смеси, превышающую скорость распространения пламени данного состава смеси (см. фиг. 6).

На фиг. 6 представлен график влияния состава и скорости смеси на возникновение проскока пламени.

Учитывая, что скорость в проходном сечении инжектора выбирается из условия хорошего распыла топлива и приемлемых гидравлических потерь, равная ≈ 90-100 м/с, а скорость смеси для предотвращения проскока при α = 0,65 не должна быть меньше 30 м/с, при этом площадь проходного сечения кольцевого канала не должна быть больше четырех площадей проходного сечения инжектора 6.

Величина 2 выбрана из условия ограничения максимальной скорости топливо-воздушной смеси из условия уменьшения гидравлических потерь при внезапном расширении струи.

Отношение площади проходного сечения кольцевого канала между наружной поверхностью второй трубы 10 и корпусом 1 камеры сгорания к суммарной площади проходных сечений инжектора 6 и каналов 12 в стенке 11, расположенных в плоскости выходного сечения первой трубы 4, составляет 4-7.

Это отношение позволяет оптимизировать скорость воздуха в кольцевом канале. При отношении меньше 4 скорость в кольцевом канале растет, гидравлические потери при этом увеличиваются. При отношении больше 7 - скорость в канале падает и эффективность охлаждения жаровой трубы 2 уменьшается, снижается и подогрев воздуха, поступающего в камеру сгорания.

Описываемый способ и устройство позволят:

обеспечить снижение уровня токсичных газов, таких как окислы азота NOx(NO, NO2, N2O), окиси углерода (CO) в продуктах сгорания, повышая экологичность выхлопа при отсутствии дымления, расширить диапазон применения углеводородных топлив в сторону тяжелых углеводородов, например дизельного топлива, сжигая их с высокой полнотой за счет организации и оптимизации двухзонного сжигания, эффективной подготовки топливо-воздушной смеси и обеспечить падежный запуск даже при наличии низконапорного источника холодного воздуха, а также снизить температурную нагрузку на конструкцию устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДИЛЬНИК ДЛЯ ХРАНЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 2000 |

|

RU2191875C2 |

| КОЛЬЦЕВАЯ МАЛОЭМИССИОННАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2515909C2 |

| ГАЗОВАЯ ГОРЕЛКА | 1995 |

|

RU2100699C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАСПРЕДЕЛЕНИЯ РАСХОДА ВОЗДУХА | 1997 |

|

RU2134843C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ | 1996 |

|

RU2161756C2 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2141077C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА С ВОЗДУХОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2098717C1 |

| СПОСОБ ДУБЛЕНИЯ МЕХА | 1999 |

|

RU2158312C1 |

| КАМЕРА СГОРАНИЯ ТЕПЛОГЕНЕРАТОРА | 2016 |

|

RU2616962C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ И ПОДАЧИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ В КАМЕРУ СГОРАНИЯ | 2008 |

|

RU2386082C1 |

Изобретение относится к машиностроению, в частности к сжиганию углеводородных топлив и устройствам для осуществления этих процессов. Технический результат, на достижение которого направлено данное изобретение, заключается в снижении уровня токсичных газов, таких как окислы азота NOx (NO, NO2 N2O), окиси углерода (СО) в продуктах сгорания, повышая экологичность выхлопа при отсутствии дымления, расширении диапазона применения углеводородных топлив в сторону тяжелых углеводородов, например дизельного топлива, сжигая их с высокой полнотой за счет организации и оптимизации двухзонного сжигания, эффективной подготовки топливововздушной смеси и обеспечении надежного запуска даже при наличии низконапорного источника холодного воздуха, а также снижении температурной нагрузки на конструкцию устройства. Данный технический результат осуществляют в устройстве, представляющем собой камеру сгорания, содержащую корпус 1, жаровую трубу 2 с запальным устройством 3. Жаровая труба состоит из двух отдельных труб, расположенных последовательно на одной оси; в торце первой трубы 4 выполнен смеситель 5 в виде улитки с инжектором 6 на входе и топливной форсункой 7 внутри инжектора. Над трубой 4 смонтирована обечайка 8, образующая кольцевой канал 9 для прохода воздуха во вторую трубу 10, а в торце канала в плоскости выходного сечения первой трубы расположена стенка 11 с каналами 12, равнорасположенными по окружности. 6 з. п.ф-лы, 6 ил.

| US 3879940 A, 29.04.1975 | |||

| Теплогенератор | 1982 |

|

SU1087748A1 |

| Камера сгорания | 1981 |

|

SU1016633A1 |

| Камера сгорания | 1977 |

|

SU663974A1 |

Авторы

Даты

2001-07-27—Публикация

2000-02-21—Подача