Группа изобретений относится к горному делу, а именно к устройствам для получения и извлечения керна.

Известен секционный керноприемник керноотборного снаряда (Булатов А.И., Аветисов А.Г. Справочник инженера по бурению. В 2-х томах. Том 1. - М.; Недра, 1985. с. 320, рис. 2.56 «а»), содержащий

- узел подвески в верхней части,

- узел отделения керна в нижней части, содержащий корпус, в котором размещен комплект кернорвателей,

- трубные секции, имеющие на концах цилиндрическую резьбу для соединения резьбовыми муфтами-центраторами между собой.

Недостатком известного керноприемника является повышенная трудоемкость и высокие временные затраты при его сборке и разборке, что связано с применением цилиндрических резьб в соединениях секций, прочность и жесткость соединения которых требует не менее 7…8 витков резьбы и соответственно такого же количества оборотов секции при свинчивании. Применение таких резьб диктуется конструктивными соображениями - необходимостью минимизации толщины стенки трубы керноприемника для увеличения диаметра выбуриваемого керна, поскольку цилиндрические резьбы требуют гораздо меньшую толщину стенки трубы по сравнению с аналогичными по диаметрам и равнопрочности коническими резьбами, более технологичными для сборки трубных соединений при бурении скважин.

Но свинчивание цилиндрических резьб предъявляет повышенные требования к соосности соединяемых секций и муфт-центраторов, что не всегда возможно обеспечить, учитывая, что секция керноприемника, находясь в подвешенном положении на крюкоблоке буровой установки, может раскачиваться от ветровой нагрузки, вследствие чего она будет занимать наклонное положение относительно муфты-центратора. Кроме того, несовпадение осей соединяемых секций возможно из-за несоосности продольной оси буровой вышки с продольной осью ротора, в котором установлен керноотборный снаряд с размещенной на верхнем торце корпуса муфтой-центатором, в результате чего подвешенная на крюкоблоке секция керноприемника будет смещаться в радиальном направлении относительно нижерасположенной муфты-центратора.

Совокупность этих обстоятельств будет затруднять свинчивание ввиду возможного несовпадения витков резьбы, их «закусывание» при вращении и разрушение, что также будет снижать эксплуатационную надежность известного секционного керноприемника.

Известен керноприемник керноотборного снаряда (Патент РФ №2252307 МПК Е21В 25/08, опубл. 20.05.2005.), выбранный в качестве прототипа, содержащий

- узел подвески в верхней части,

- узел отделения керна в нижней части, содержащий гильзу, в которой размещен комплект кернорвателей,

- трубную секцию, соединенную с гильзой байонетным соединением,

- выполненным в виде цилиндрического пальца, неподвижно установленного на проточке в нижней части трубной секции керноприемника,

- и взаимодействующего с пальцем сквозного фигурного паза, выполненного от торца гильзы в ее стенке и состоящего из вертикальной и горизонтальной частей, пересекающихся под прямым углом,

- при этом к горизонтальной части паза в виде дуги, расположенной в диаметральной плоскости, примыкает дополнительный вертикальный паз, равновеликий по ширине сквозному фигурному пазу и выполненный по образующей гильзы вверх и вниз от горизонтальной части паза,

- причем в исходном положении гильза имеет возможность продольного перемещения вдоль трубы керноприемника,

- палец взаимодействует с верхней частью дополнительного вертикального паза,

- а с нижней частью дополнительного вертикального паза в исходном положении взаимодействует съемный стопор, установленный в стенке трубы керноприемника.

Байонетное соединение секций известного керноприемника между собой и с узлом отделения керна, для рассоединения которого необходимо лишь удаление съемного стопора и поворот секции не более чем на 30°, значительно сокращает время и трудозатраты при сборке-разборке секционного керноприемника, однако сквозной фигурный паз, выполненный от торца гильзы в ее стенке, понижает эксплуатационную надежность соединения секций ввиду уменьшения жесткости верхней части гильзы. Это обусловлено тем, что в зоне контакта пальца с вертикальным пазом, воспринимающим нагрузку, кольцевое сечение гильзы является незамкнутым, поскольку от торца гильзы в стенке выполнена сквозная вертикальная часть фигурного паза, что существенно снижает прочностные характеристики сечения, а именно: осевой и полярный моменты сопротивления сечения разрезного кольца снижаются кратно по сравнению с аналогичным кольцом сплошного сечения. Поэтому при высокой динамике процесса бурения с отбором керна в прочных породах и возникающих при этом интенсивных радиальных, крутильных и продольных вибрациях керноотборного снаряда может возникнуть деформация верхней части гильзы, что может привести к ее расширению и возможному нештатному рассоединению секций керноприемника при его подъеме в процессе разборки снаряда вследствие расфиксации пальца с вертикальной частью фигурного паза и последующему беспрепятственному выходу проточки с пальцем из гильзы.

Кроме того, расфиксации байонетного соединения может способствовать и то, что нагрузка в соединении воспринимается одним пальцем, расположенным на расстоянии радиуса проточки от ее продольной оси, что при нагрузке будет создавать дополнительный изгибающий момент на верхнюю часть гильзы в зоне расположения дополнительного вертикального паза. В результате воздействия изгибающего момента будет возникать разжимное усилие, направленное на расширение верхней части гильзы и способствующее беспрепятственному выходу пальца из контакта с дополнительным вертикальным пазом.

Нештатная расфиксация байонетного соединения возможна также и при самопроизвольном отвороте винтового стопора, причиной чего могут быть интенсивные вибрации керноотборного снаряда на забое скважины в процессе бурения с отбором керна. А поскольку размеры толщины стенки известного керноприемника и зазора между ним и внутренней стенкой корпуса керноотборного снаряда ограничивают наружные размеры стопора и, следовательно, его прочность, эти вибрации ввиду длительности их воздействия в процессе бурения, который в зависимости от крепости и буримости пород в интервале отбора керна может продолжаться десятки часов, и знакопеременности воздействующих при этом нагрузок могут привести к усталостному разрушению стопора, последствием чего будет расфиксация байонетного соединения.

Посекционное извлечение известного керноприемника из корпуса керноотборного снаряда и его спуск с вышечного блока по желобу на приемные мостки для извлечения керна предполагает трудоемкую операцию по креплению хомута поочередно на каждую трубу секции с последующим монтажом элеватора и его соединением со штропами крюкоблока буровой лебедки, что увеличивает также временные затраты на сборку и разборку известного керноприемника.

Совокупность этих обстоятельств существенно снижает надежность работы и безопасность эксплуатации известного секционного керноприемника, а также повышает трудоемкость его разборки для извлечения керна.

Известно устройство для разделения и фиксации керна при разборке керноотборного снаряда (патент РФ №2516311 МПК Е21В 25/10, опубл. 20.05.2014 г.), содержащее

- верхний и нижний обжимные хомуты, соединенные между собой и состоящие из шарнирно соединенных между собой звеньев, имеющих спрофилированную внутреннюю поверхность,

- и узел разрезания и удерживания керна, содержащий винты-керноломатели, установленные в резьбовых отверстиях, выполненных в звеньях нижнего обжимного хомута,

- причем верхний обжимной хомут жестко соединен стяжным винтом и гайкой с нижней частью отделяемой вышерасположенной секции керноприемника,

- а нижний обжимной хомут закреплен стяжным винтом и гайкой на поверхности керна.

Недостатком известного устройства является низкая надежность эксплуатации, обусловленная тем, что закрепление верхнего обжимного хомута устройства на нижнем конце отделяемой секции керноприемника осуществляется стяжными винтами. А поскольку поверхность трубы керноприемника, как правило, покрыта остатками бурового раствора, например на нефтяной или полимерной основе, обладающего антифрикционными свойствами, или замерзшими в виде льда в зимнее время остатками бурового раствора на водной основе, то существует вероятность того, что после закрепления верхнего обжимного хомута усилие трения между спрофилированной внутренней поверхностью звеньев обжимного хомута и гладкой цилиндрической поверхностью нижнего конца трубы керноприемника будет меньше усилия от воздействия массы колонки керна в отделяемой секции керноприемника, исчисляемой сотнями килограммов. В этом случае, известное устройство, удерживающее эту колонку керна, в процессе перемещения отделенной секции керноприемника с вышечного блока на приемные мостки может сорваться с трубы керноприемника и колонка керна выпадет из секции, что небезопасно для обслуживающего персонала и снизит качество и сохранность керна.

Кроме того, операция разделения керна трудоемка и требует значительных затрат времени, т.к. для ее выполнения необходимо вращение нескольких винтов-керноломателей, каждый из которых должен быть перемещен на величину радиуса керна, что требует при диаметре керна 100 мм и величине шага резьбы винта-керноломателя, равной 2…3 мм, осуществления около 20 его оборотов на каждом винте. Применение этих же винтов-керноломателей для удерживания керна в отделяемой секции керноприемника не обеспечивает полного перекрытия поперечного сечения отверстия керноприемника, в связи с чем керн, представленный слабосцементированными, рыхлыми и рассыпающимися породами, в процессе перемещения секции с вышечного блока на приемные мостки может высыпаться в виде частиц и мелких обломков горной породы через зазоры между винтами-керноломателями, что приводит к потере качества керна и снижает надежность работы известного устройства.

Аналогично трудоемка и операция по закреплению верхнего и нижнего обжимных хомутов стяжными винтами, поскольку перед монтажом известного устройства на нижний конец отделяемой секции керноприемника и на колонку керна обжимные хомуты должны быть раскрыты, и поэтому стяжные винты должны быть вначале удалены, а затем вновь ввернуты в проушины обжимных хомутов, что требует дополнительных временных затрат.

Закрепление верхнего обжимного хомута на уже отделенной секции керноприемника, а нижнего обжимного хомута на керне может привести к тому, что в результате раскачивания от ветровой нагрузки отделенной секции керноприемника, подвешенной на крюкоблоке, может произойти изгиб и неконтролируемый слом колонки керна под нижним обжимным хомутом, т.е. ниже узла разрезания и удерживания керна, винты-керноломатели которого в этот момент времени еще не были переведены в рабочее положение и не сомкнуты к центру. В результате этого колонка керна длиной несколько метров и обладающая массой в сотни килограммов выпадет из секции, что небезопасно для обслуживающего персонала. Кроме того, будет нарушено качество и сохранность керна, представленного слабосцементированными, рыхлыми и рассыпающимися породами, ввиду разрушения колонки керна при падении.

Совокупность этих обстоятельств существенно снижает надежность и безопасность эксплуатации известного устройства, повышает трудоемкость использования и увеличивает временные затраты на монтаж устройства, а также снижает качество и сохранность керна.

Известно «Устройство для разрезания и удерживания керна при разборке керноотборного снаряда» (каталог продукции «Fiberglass inner tubes» компании «Security DBS», c. 5, 1994 г.), выбранное в качестве прототипа, содержащее

- верхний и нижний обжимные хомуты, состоящие из шарнирно соединенных между собой корпусов и створок, фиксируемых в закрытом положении стяжными винтами,

- и узел разрезания и удерживания керна, расположенный между обжимными хомутами и содержащий жестко соединенную с корпусами обжимных хомутов плиту, в которой расположен пластинчатый нож, подвижный в горизонтальной плоскости и фиксируемый в закрытом положении винтом,

- при этом верхний обжимной хомут взаимодействует с нижней частью вышерасположенной отделяемой секции керноприемника,

- а нижний обжимной хомут взаимодействует с верхней частью нижерасположенной неподвижной секции керноприемника.

Поскольку фиксация верхнего обжимного хомута на нижнем конце вышерасположенной отделяемой секции керноприемника у известного устройства осуществляется стяжными винтами, ему будут присущи те же недостатки, что и у аналога, т.е. высокая трудоемкость эксплуатации, связанная с применением стяжных винтов, низкая надежность и безопасность работы, обусловленная возможностью срыва верхнего обжимного хомута устройства с нижнего конца секции после ее отделения от керноприемника в процессе перемещения с вышечного блока на мостки. Учитывая, что одновременно с падением известного устройства из секции выпадет колонка керна, при этом будет нарушено качество и сохранность последнего.

Кроме того, ввиду отсутствия у ножа приводного механизма разделение керна в известном устройстве осуществляется продольным перемещением пластинчатого ножа от нанесенных ударов по нему, что может привести к образованию искр и не соответствует требованиям взрыво- и пожарной безопасности на устье скважины.

В случае, когда на колонке керна в плоскости перемещения ножа будет находиться пропласток крепкосцементированной горной породы, обладающей значительной прочностью, в результате динамических ударных нагрузок при разделении керна возможен, неконтролируемый слом колонки керна на другом участке колонки керна, представленной неконсолидированными породами, а также возникновение техногенных трещин или раздробление колонки керна, как в отделяемой секции керноприемника, так и в нижерасположенной неподвижной секции, что снижает информативную ценность керна при его анализе ввиду возможного несоответствия параметров структуры порового пространства и текстуры исследуемых горных пород их пластовым характеристикам в интервале отбора керна. К аналогичным последствиям может привести и то, что в качестве опоры для керна при воздействии на него пластинчатого ножа используется внутренняя цилиндрическая поверхность проходного отверстия плиты.

Совокупность перечисленных обстоятельств значительно снижает надежность и безопасность работы устройства, повышает трудоемкость его эксплуатации, а также снижает информативную ценность керна при его анализе.

Задачей настоящего изобретения является получение технического результата в виде повышения надежности и безопасности работы и снижения трудоемкости эксплуатации известных секционного керноприемника и устройства для разрезания и удерживания керна при разборке секционного керноприемника.

Указанный технический результат достигается тем, что известный секционный керноприемник, содержащий

- узел подвески в верхней части,

- узел отделения керна в нижней части, содержащий корпус с размещенным в нем комплектом кернорвателей и гильзу с наружным диаметром D, соединенную с верхней частью корпуса,

- и трубные секции, оснащенные гильзами в верхней части и соединенные между собой и узлом отделения керна байонетным соединением, включающим стопор, фиксирующий байонетное соединение в закрытом положении,

- бобышку, выполненную на проточке диаметром D1 в нижней части секции,

- и взаимодействующий с бобышкой фигурный паз, выполненный в стенке гильзы от ее верхнего торца и включающий сквозной горизонтальный элемент паза, выполненный в виде дуги, расположенной в диаметральной плоскости, к которому под прямым углом с одной стороны примыкает вертикальный элемент паза,

- а с другой стороны к сквозному горизонтальному элементу паза примыкает дополнительный сквозной вертикальный паз длиной H1, выполненный в стенке гильзы по ее образующей вверх от сквозного горизонтального элемента паза и в рабочем положении байонетного соединения взаимодействующий верхней частью с бобышкой,

СОГЛАСНО ИЗОБРЕТЕНИЮ

- байонетное соединение дополнительно содержит второй фигурный паз, расположенный диаметрально противоположно первому, при этом вертикальный элемент каждого из пазов выполнен в виде углубления на внутренней поверхности стенки гильзы, причем диаметр D2 окружности, вписанной в поверхность дна углублений, меньше наружного диаметра D гильзы,

- и дополнительно содержит вторую бобышку, расположенную диаметрально противоположно первой, причем обе бобышки выполнены в виде прямоугольных выступов, а диаметр окружности D3, в которую вписана наружная поверхность бобышек, равен диаметру D2 окружности, вписанной в поверхность дна углублений гильзы,

- дополнительно содержит захват секции в виде патрубка, в нижней части которого выполнена проточка диаметром D1 с двумя бобышками для соединения с гильзой секции, а верхняя часть содержит элементы соединения с грузоподъемным механизмом,

- от верхнего торца гильзы выполнена расточка глубиной h и диаметром d,

- на верхнем торце гильзы выполнены две канавки глубиной h1, равной глубине h расточки, и шириной b, расположенные диаметрально противоположно, причем ось симметрии канавок развернута относительно оси симметрии вертикальных элементов фигурных пазов не менее чем на 30°,

- в рабочем положении байонетного соединения между уступом проточки в нижней части трубной секции и торцом гильзы выполнен зазор величиной Н2, равный длине H1 дополнительного сквозного вертикального паза,

- стопор выполнен в виде разрезного кольца из упругодеформируемого материала, установленного между уступом проточки в нижней части трубной секции и торцом гильзы, при этом наружный диаметр D4 стопора равен наружному диаметру D гильзы, внутренний диаметр D5 равен наружному диаметру D1 проточки в нижней части трубной секции, а высота Н3 равна длине дополнительного сквозного вертикального паза,

- причем на нижнем торце стопора выполнены три выступа высотой h2, равной глубине h расточки гильзы, и шириной b1, равной ширине b канавок на верхнем торце гильзы, взаимодействующие с расточкой гильзы,

- при этом два выступа расположены по обе стороны от разреза стопора, а третий выступ расположен диаметрально противоположно разрезу, при этом диаметр d1 окружности, в которую вписана наружная поверхность выступов, равен диаметру d расточки в гильзе.

Также указанный технический результат достигается тем, что в известном устройстве для разрезания и удерживания керна при разборке заявляемого секционного керноприемника, содержащем

- верхний и нижний хомуты, состоящие из шарнирно соединенных между собой корпусов и створок, взаимодействующих в закрытом положении с элементами фиксации,

- и узел разрезания и удерживания керна, расположенный между хомутами и жестко соединенный с их корпусами, содержащий пластинчатый нож, подвижный в горизонтальной плоскости и фиксируемый в закрытом положении винтом,

- при этом верхний хомут взаимодействует с нижней частью вышерасположенной отделяемой секции керноприемника,

- а нижний хомут взаимодействует с верхней частью нижерасположенной неподвижной секции керноприемника,

СОГЛАСНО ИЗОБРЕТЕНИЮ

- в корпусе верхнего хомута в диаметральной плоскости выполнены два сквозных диаметрально противоположных горизонтальных паза, взаимодействующих с бобышками, выполненными на проточке в нижней части отделяемой секции керноприемника,

- узел разрезания и удерживания керна содержит шарнирно соединенные корпус, жестко соединенный с корпусами хомутов, и створку, с которой жестко соединен пластинчатый нож, в одной плоскости с которым расположен дугообразный нож, жестко соединенный с корпусом,

- причем корпус и створка узла разрезания и удерживания керна в закрытом положении зафиксированы съемным винтовым соединением, а при перемещении из открытого в закрытое положение взаимодействуют со съемным приводным механизмом, выполненным в виде шпильки с гайками и штурвалами, на концах которой выполнена левая и правая резьба,

- при этом гайки приводного механизма установлены с возможностью поворота в вертикальной плоскости в расточках, выполненных на соединяемых концах корпуса и створки,

- а в качестве элементов фиксации, соединяющих верхний и нижний хомуты в их закрытом положении, использованы съемные пальцы, взаимодействующие с проушинами корпусов и створок хомутов.

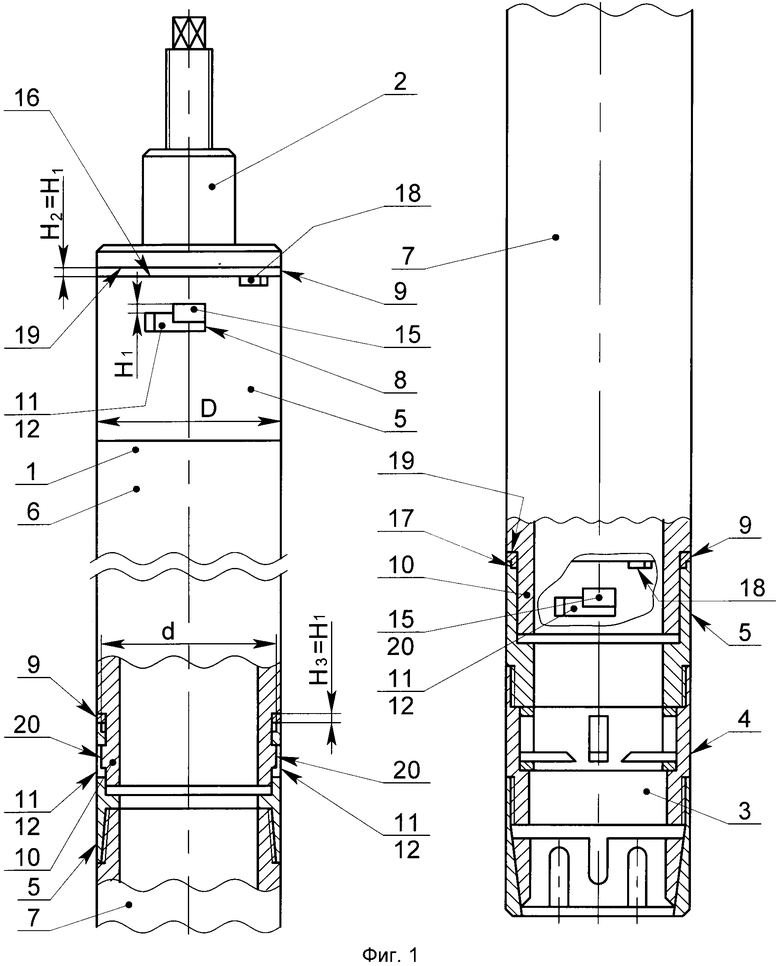

На фиг. 1 изображен общий вид заявляемого секционного керноприемника в исходном положении перед спуском в скважину в составе керноотборного снаряда;

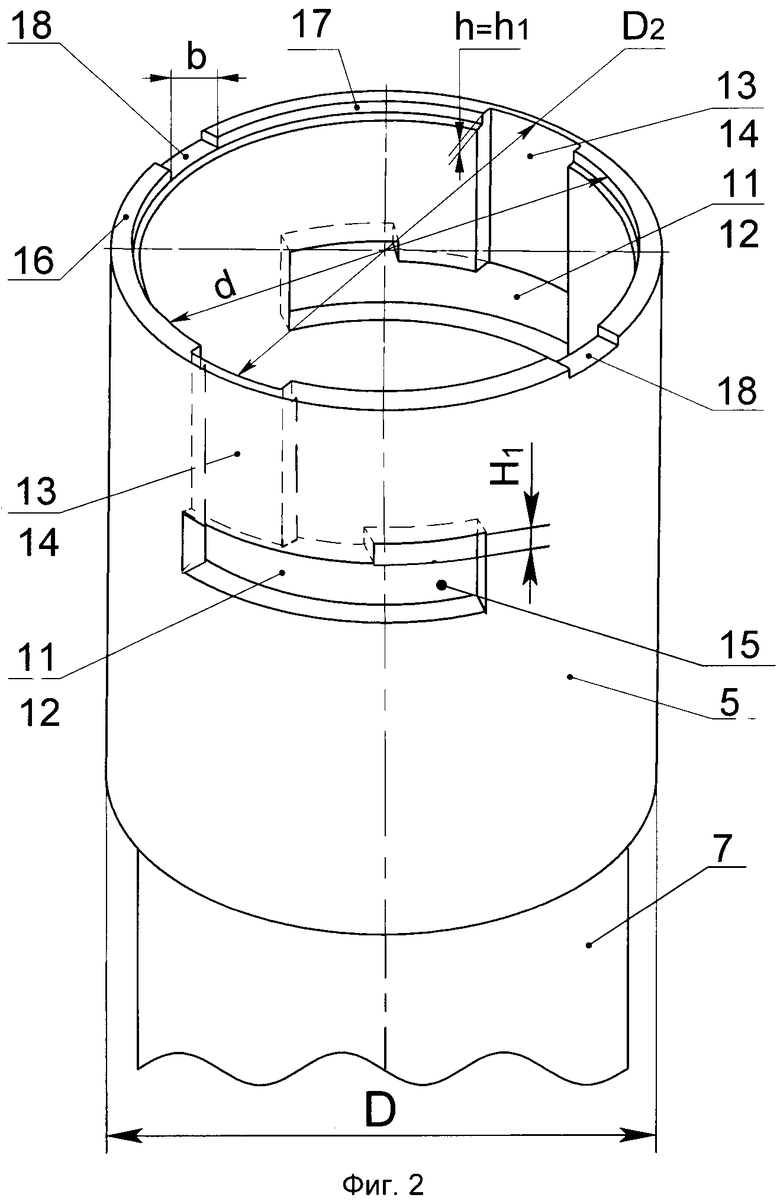

на фиг. 2 в аксонометрии в увеличенном виде изображена гильза;

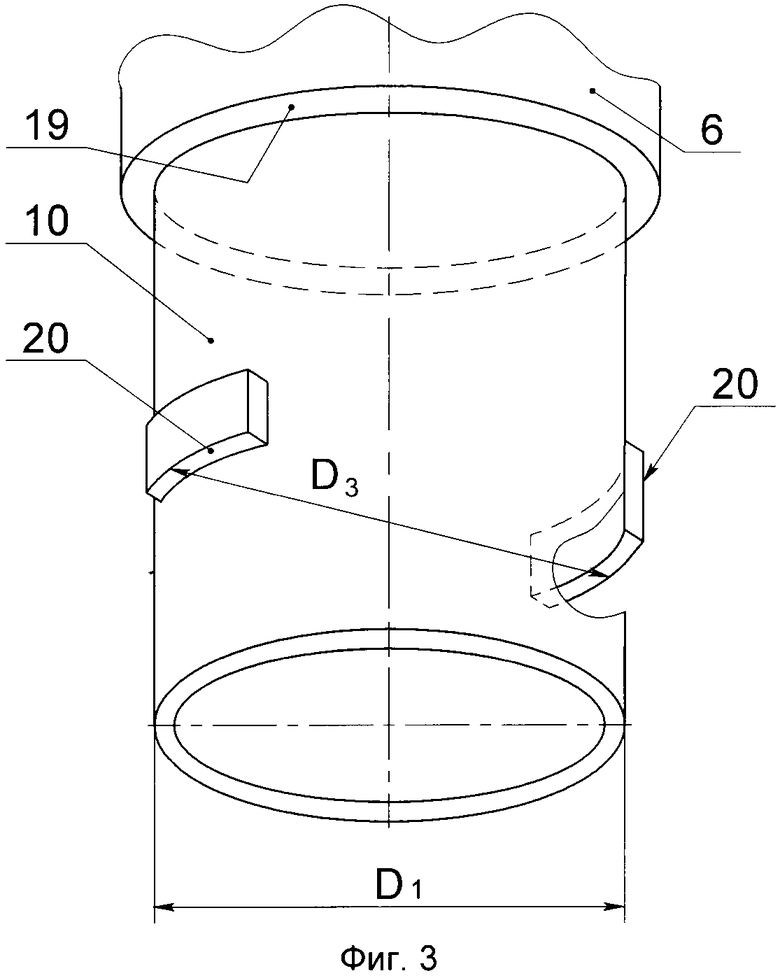

на фиг. 3 в аксонометрии в увеличенном виде изображена нижняя часть секции керноприемника с проточкой и бобышками;

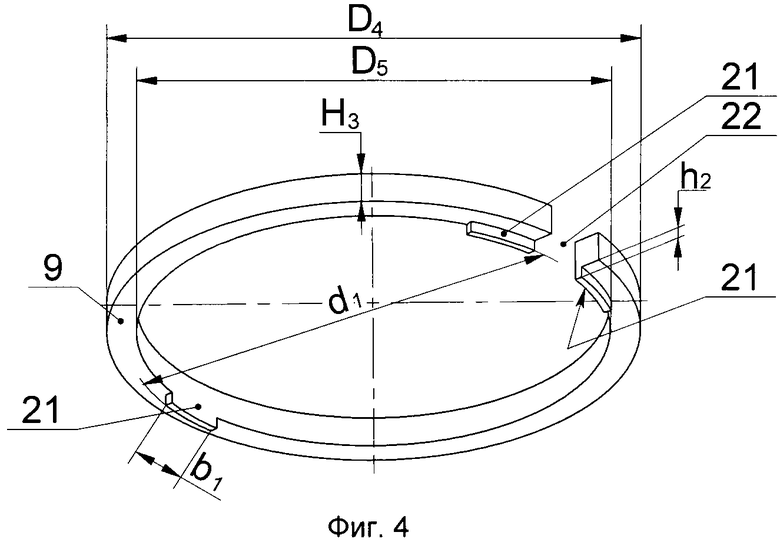

на фиг. 4 в аксонометрии в увеличенном виде изображен стопор в виде разрезного кольца;

на фиг. 5 в аксонометрии в увеличенном виде изображен захват секции;

на фиг. 6 изображен общий вид заявляемого устройства для разрезания и удерживания керна при разборке заявляемого секционного керноприемника в закрытом положении, вид сбоку;

на фиг. 7 изображен общий вид заявляемого устройства для разрезания и удерживания керна при разборке заявляемого секционного керноприемника в закрытом положении, вид сверху;

на фиг. 8 изображена секция заявляемого керноприемника в сборе с захватом и с заявляемым устройством для разрезания и удерживания керна, которое изображено в закрытом положении после разрезания колонки керна;

на фиг. 9 изображен разрез А-А на фиг. 8 в открытом положении створки верхнего хомута;

на фиг. 10 изображен разрез Б-Б на фиг. 8 в открытом положении узла разрезания и удерживания керна перед началом его разрезания со съемным приводным механизмом;

на фиг. 11 изображен разрез В-В на фиг. 10.

на фиг. 12 изображен разрез Г-Г на фиг. 8 в закрытом положении узла разрезания и удерживания керна после его разрезания со съемным винтовым соединением.

Заявляемый секционный керноприемник 1 (фиг. 1) содержит узел подвески 2 в верхней части, узел отделения керна 3 в нижней части, содержащий корпус 4 с размещенным в нем комплектом кернорвателей и гильзу 5 с наружным диаметром D, соединенную с верхней частью корпуса 4, и трубные секции - верхнюю отделяемую 6 и нижнюю неподвижную 7, оснащенные гильзами 5 в верхней части и соединенные между собой и узлом отделения керна 3 байонетными соединениями 8, в состав которых входят стопоры 9, фиксирующие байонетные соединения 8 в закрытом положении, и гильзы 5, соединяемые с проточками 10 диаметром D1, выполненными в нижней части секций 6 и 7.

В каждой из гильз 5 (фиг. 2) выполнены два диаметрально противоположных фигурных паза 11, включающих сквозной горизонтальный элемент 12, выполненный в виде дуги, расположенной в диаметральной плоскости, к которому под прямым углом с одной стороны примыкает вертикальный элемент 13, выполненный в виде углубления 14 на внутренней поверхности стенки гильзы 5, причем диаметр D2 окружности, вписанной в поверхность дна углублений 14, меньше наружного диаметра D гильзы 5. С другой стороны к сквозному горизонтальному элементу 12 примыкает дополнительный сквозной вертикальный паз 15, выполненный в стенке гильзы 5 по ее образующей вверх на величину длины H1 от сквозного горизонтального элемента 12 фигурного паза 11. От верхнего торца 16 внутри гильзы 5 выполнена вниз расточка 17 глубиной h и диаметром d, а на самом верхнем торце 16 выполнены две канавки 18 глубиной h1, равной глубине h расточки, и шириной b, расположенные диаметрально противоположно. Ось симметрии канавок 18 развернута относительно оси симметрии вертикальных элементов 13 фигурных пазов 11 не менее чем на 30°. Такое взаимное расположение канавок 18 и вертикальных элементов 13 позволяет избежать наложения их друг на друга и обеспечивает сохранение прочности и жесткости верхней части гильзы 5. На фиг. 2 оси симметрии канавок 18 и вертикальных элементов 13 фигурных пазов 11 показаны развернутыми на 90°.

На проточке 10 с уступом 19 в нижней части секции 6, 7 (фиг. 3) расположены диаметрально противоположно две бобышки 20, каждая из которых выполнена в виде прямоугольного выступа, взаимодействующего при сборке байонетного соединения 8 вначале с вертикальным элементом 13, а затем со сквозным горизонтальным элементом 12 фигурного паза 11 (фиг. 2). В рабочем положении байонетного соединения 8 каждая из двух бобышек 20 взаимодействует с одним из двух дополнительных сквозных вертикальных пазов 15, при этом диаметр окружности D3, в которую вписана наружная поверхность бобышек 20, равен диаметру D2 окружности, вписанной в поверхность дна углублений 14 гильзы 5, а между уступом 19 проточки 10 и верхним торцом 16 гильзы 5 образован зазор величиной Н2 (на фиг. 1), который равен длине H1 дополнительного сквозного вертикального паза 15.

Стопор 9 (фиг. 1, 4) выполнен в виде разрезного кольца из упругодеформируемого материала, установленного на проточке 10 между уступом 19 и верхним торцом 16 гильзы 5, при этом наружный диаметр D4 стопора 9 равен наружному диаметру D гильзы 5, внутренний диаметр D5 равен наружному диаметру D1 проточки 10 в нижней части секции 6, 7, а высота Н3 равна длине H1 дополнительного сквозного вертикального паза 15. На нижнем торце стопора 9 выполнены три выступа 21 высотой h2, равной глубине h расточки 17 гильзы 5 (на фиг. 2), и шириной b1, равной ширине b канавок 18 на верхнем торце 16 гильзы 5, взаимодействующие с расточкой 17. При этом два выступа 21 расположены по обе стороны от разреза 22 стопора 9, а третий выступ 21 расположен диаметрально противоположно разрезу 22, причем диаметр d1 окружности, в которую вписана наружная поверхность выступов 21, равен диаметру d расточки 17 в гильзе 5.

Захват 23 (фиг. 5) предназначен для подъема секции 6 при ее отделении от заявляемого секционного керноприемника 1 и последующего спуска секции 6 с вышечного блока на приемные мостки буровой установки (не показаны). Конструктивно захват 23 представляет собой аналог нижней части секции 6, 7 с уступом 19 и проточкой 10, на которой расположены две диаметрально противоположные бобышки 20. С верхней крышкой 24 соединена проушина 25 с отверстием 26 для соединения с грузоподъемным механизмом (не показан). Аналогичные конструктивные элементы, т.е. проточку 10, бобышки 20 и уступ 19, имеет корпус узла подвески 2 (фиг. 1), связанный байонетным соединением 8 с верхней секцией 6 заявляемого секционного керноприемника.

Заявляемое устройство 27 для разрезания и удерживания керна при разборке заявляемого секционного керноприемника 1 (фиг. 6, 7 и 8) содержит верхний 28 и нижний 29 хомуты, соединенные между собой узлом 30 разрезания и удерживания керна. Верхний хомут 28, взаимодействующий с проточкой 10, выполненной в нижней части секции 6 заявляемого секционного керноприемника 1, состоит из шарнирно соединенных между собой осью 31 корпуса 32 и створки 33, имеющих в закрытом положении цилиндрическую внутреннюю поверхность, диаметр D6 которой равен диаметру D1 наружной цилиндрической поверхности проточки 10, выполненной в нижней части секции 6 заявляемого секционного керноприемника 1, а нижний хомут 29, взаимодействующий с наружной цилиндрической поверхностью гильзы 5, которой в верхней части оснащена секция 7 заявляемого секционного керноприемника 1, состоит из шарнирно соединенных между собой осью 31 корпуса 34 и створки 35, имеющих в закрытом положении цилиндрическую внутреннюю поверхность, диаметр D7 которой равен диаметру D наружной цилиндрической поверхности гильзы 5. Створки 33 и 35 и корпусы 32 и 34 хомутов 28 и 29 оснащены проушинами 36 с отверстиями 37 (на фиг. 9), в которые устанавливают пальцы 38, фиксирующие хомуты 28 и 29 в закрытом положении.

В корпусе 32 верхнего хомута 28 (фиг. 9) выполнены два диаметрально противоположных паза 39, взаимодействующих с бобышками 20, расположенными на проточке 10, выполненной в нижней части секции 6 заявляемого секционного керноприемника 1.

Узел 30 разрезания и удерживания керна состоит из шарнирно соединенных между собой осью 31 корпуса 40 и створки 41. В корпусе 40 закреплен дугообразный нож 42, в одной горизонтальной плоскости с которым в створке 41 закреплен пластинчатый нож 43, режущая кромка которого выполнена в форме полукруга, ответного дуге ножа 42, что обеспечивает в закрытом положении узла 30 разрезания и удерживания керна смыкание ножей 42 и 43 и гарантированное перекрытие проходного отверстия 44 узла 30 разрезания и удерживания керна с целью удерживания керна 45 (фиг. 8, 10).

Для разрезания керна 45 (фиг. 10 и 11) путем перемещения узла 30 разрезания и удерживания керна из открытого в закрытое положение последний снабжен съемным приводным механизмом 46, включающим шпильку 47, на концах которой выполнена левая 48 и правая 49 резьба, гайки 50 и штурвалы 51. Гайки 50 с левой и правой резьбами имеют цилиндрическую наружную поверхность 52 и устанавливаются в ответных расточках 53, имеющих форму полуцилиндра и выполненных в проушинах 54, которыми снабжены корпус 40 и створка 41. Фиксация узла 30 разрезания и удерживания керна в закрытом положении осуществляется съемным винтовым соединением 55 (фиг. 12), имеющим винт 56 и гайку 57 с бобышкой 58, взаимодействующих с проушинами 54.

Корпус 34 нижнего хомута 29 может быть оснащен какими-либо предохранительными элементами, например: ребрами 59 (фиг. 8), обеспечивающими заявляемому устройству 27 для разрезания и удерживания керна в сборе с отделенной секцией 6 беспрепятственное скольжение по желобу и предотвращение заклинивания при ее спуске с вышечного блока на приемные мостки буровой установки (не показаны).

Для удобства эксплуатации и возможности транспортировки корпус 32 и створки 33 и 35 оснащены рукоятками 60, а для визуального наблюдения за процессом разрезания керна 45 между створкой 33 верхнего хомута 28 и створкой 41 узла 30 разрезания и удерживания керна выполнен зазор 61.

Заявляемые секционный керноприемник 1 и устройство 27 для разрезания и удерживания керна при разборке заявляемого секционного керноприемника 1 работают совместно следующим образом.

После завершения рейса с отбором керна 45 и подъема керноотборного снаряда на поверхность его разбирают, обеспечивая доступ к верхней части верхней секции 6 (фиг. 1) секционного керноприемника 1, от которой отделяют узел подвески 2, рассоединяя байонетное соединение 8, для чего (фиг. 1, 2, 3, 4):

- путем поворота стопора 9 в зазоре между уступом 19 корпуса узла подвески 2 и верхним торцом 16 гильзы 5 верхней секции 6, аналогичном зазору между уступом 19 проточки 10 и верхним торцом 16 гильзы 5, совмещают один из выступов, расположенных по обе стороны от разреза 22 стопора 9, например: выступ 21, с одной из канавок 18 на верхнем торце гильзы 5;

- вставляют в разрез 22 вспомогательный инструмент, например шлицевую отвертку, и, упруго деформируя стопор 9, отгибают его край, выводя выступ 21 из расточки 17 наружу через канавку 18. Выведенный из зазора край стопора 9 будет удерживаться в этом положении выступом 21, который будет упруго поджат к наружной цилиндрической поверхности гильзы 5 у ее верхнего торца 16. Далее поворотом стопора 9 совмещают с противоположной канавкой 18 противоположный разрезу 22 выступ 21 и также выводят его из расточки 17 наружу, после чего аналогично выводят наружу третий выступ 21 и стопор 9 удаляют из зазора между уступом 19 корпуса узла подвески 2 и верхним торцом 16 гильзы 5, смещая его вниз на наружную поверхность гильзы 5;

- корпус узла подвески 2. смещают вниз на величину Н2 зазора между уступом 19 корпуса узла подвески 2 и верхним торцом 16 гильзы 5. Одновременно с этим на равную длину H1 сместятся вниз бобышки 20, которые выводят из дополнительного сквозного вертикального паза 15, перемещая их в сквозные горизонтальные элементы 12 фигурных пазов 11. Далее поворотом корпуса узла подвески 2 по часовой стрелке доводят бобышки 20 до конца сквозных горизонтальных элементов 12, совмещая бобышки 20 с вертикальными элементами 13 фигурных пазов 11, и перемещением вверх извлекают корпус узла подвески 2 из гильзы 5, отделяя его от верхней секции 6.

После демонтажа узла подвески 2 к верхней секции 6 заявляемого секционного керноприемника присоединяют захват 23 (фиг. 5), для чего производят аналогичные, но в обратной последовательности, операции по сборке элементов, образующих байонетное соединение 8, а именно (фиг. 2, 4, 5):

- заводят проточку 10 в отверстие гильзы 5, совмещая диаметрально противоположные бобышки 20 с аналогично расположенными углублениями 14 вертикальных элементов 13;

- опускают проточку 10 захвата 23 до контакта уступа 19 с верхним торцом 16 гильзы 5 и захода бобышек 20 через углубления 14 вертикальных элементов 13 в сквозные горизонтальные элементы 12 фигурных пазов 11, после чего поворотом захвата 23 против часовой стрелки совмещают бобышки 20 с дополнительным сквозным вертикальным пазом 15 и подъемом захвата 23 на длину H1 заводят бобышки 20 в дополнительные сквозные вертикальные пазы 15. При этом между уступом 19 проточки 10 и верхним торцом 16 гильзы 5 образуется зазор величиной Н2, равный длине H1 дополнительного сквозного вертикального паза 15;

- стопор 9, находящийся на наружной цилиндрической поверхности гильзы 5, перемещают вверх до совмещения с зазором величиной Н2, образовавшимся между уступом 19 проточки 10 и верхним торцом 16 гильзы 5, и вставляют стопор 9 в этот зазор, упруго деформируя его кольцо, для чего вначале вводят расположенный сбоку от разреза 22 один из выступов 21 в канавку 18, затем поворотом стопора 9 заводят этот выступ в расточку 17, совмещая с противоположной канавкой 18 противоположный разрезу 22 второй выступ 21, и заводят его внутрь расточки 17 через эту канавку 18, после чего аналогично заводят внутрь третий выступ 21 и стопор 9, будучи полностью размещенным в зазоре величиной Н2, обеспечивает фиксацию байонетного соединения 8 в закрытом положении.

Далее с отверстием 26 проушины 25 соединяют крюк грузоподъемного механизма (не показан) и поднимают заявляемый секционный керноприемник 1 до полного извлечения верхней секции 6 из корпуса керноотборного снаряда (не показан). Нижнюю секцию 7 закрепляют на торце корпуса керноотборного снаряда и осуществляют ее отделение от верхней секции 6. Порядок и состав операций по расфиксации байонетного соединения 8 и его рассоединению аналогичен изложенному выше порядку и составу операций по отделению узла подвески 2 от верхней секции 6. Последующим подъемом верхней секции 6 выводят проточку 10 в нижней части этой секции из отверстия гильзы 5 нижней секции 7, образуя зазор между нижним торцом проточки 10 и верхним торцом 16 гильзы 5 и обеспечивая доступ к керну 45. Величина образовавшегося зазора должна превышать высоту корпуса 40 узла 30 разрезания и удерживания керна на несколько сантиметров.

Для отделения керна 45, расположенного в верхней секции 6, от колонки керна 45, находящегося в нижних секциях 7 заявляемого керноприемника 1, к верхней секции 6 и расположенной под ней нижней секции 7 присоединяют заявляемое устройство 27 для разрезания и удерживания керна (фиг. 6, 7, 8, 9), для чего, удалив пальцы 38 и съемное винтовое соединение 55, предварительно раскрывают створку 33 верхнего хомута 28, створку 41 узла 30 разрезания и удерживания керна и створку 35 нижнего хомута 29. Затем устройство монтируют на верхней 6 и нижней 7 секциях, для чего одновременно натаскивают корпус 32 на проточку 10, заводя бобышки 20 в пазы 39, а корпус 34 на гильзу 5, после чего створки 33 и 35 закрывают и фиксируют пальцами 38, устанавливая их в проушины 36. При этом корпус 40 узла 30 разрезания и удерживания керна расположится в зазоре, образованном между торцами проточки 10 и гильзы 5. Далее на узел 30 разрезания и удерживания керна устанавливают съемный приводной механизм 46 (фиг. 10, 11), для чего гайки 50 располагают в расточках 53 проушин 54 и вращением штурвалов 51, соединенных со шпилькой 47, имеющей левую 48 и правую 49 резьбы, сближают гайки 50, которые воздействуют через проушины 54 на корпус 40 и створку 41 и соединенные с ними ножи 42 и 43, в результате чего керн 45 перерезается. Визуальный контроль над этим процессом осуществляют через зазор 61 (фиг. 6, 8) между створкой 41 узла 30 разрезания и удерживания керна и створкой 33 верхнего хомута 28. При сближении ножи 42 и 43 в закрытом положении узла 30 разрезания и удерживания керна (фиг. 12) полностью перекрывают его проходное отверстие 44, обеспечивая гарантированное удержание керна 45 в отделенной от заявляемого керноприемника 1 секции 6 (фиг. 8).

В процессе перерезания керна 45 и сближения соединяемых концов корпуса 40 и створки 41, оснащенных проушинами 54, центры гаек 50 ввиду того, что корпус 40 и створка 41 шарнирно соединены осью 31, будут перемещаться в горизонтальной плоскости по дуге. Однако, благодаря тому, что гайки 50 приводного механизма 46 имеют цилиндрическую наружную поверхность 52 и установлены в ответных расточках 53, имеющих форму полуцилиндра и выполненных в проушинах 54, в процессе перерезания керна 45 гайки 50 будут иметь возможность поворота в вертикальной плоскости, обеспечивая работу приводного механизма 46 (фиг. 10).

Далее демонтируют приводной механизм 46 и на его место устанавливают съемное винтовое соединение 55 (фиг. 12), для чего гайку 57 и бобышку 58 размещают в расточках 53 проушин 54 и вращением винта 56 фиксируют узел 30 разрезания и удерживания керна в закрытом положении.

При спуске грузоподъемным механизмом (не показан) отделенной секции 6 (фиг. 8) с вышечного блока по желобу на приемные мостки (не показаны) ребра 59 на корпусе 34 нижнего хомута 29 обеспечивают беспрепятственное скольжение заявляемого устройства 27 для разрезания и удерживания керна по желобу, предохранение корпуса 34 от абразивного износа и предотвращение заклинивания секции 6 при ее перемещении по желобу и приемным мосткам буровой установки.

Таким образом, совокупность отличительных признаков заявляемого секционного керноприемника обеспечивает по сравнению с аналогом и прототипом повышение надежности и безопасности его работы благодаря тому, что:

- байонетное соединение 8 секций 6, 7 усилено дополнительными второй бобышкой 20 и вторым фигурным пазом 11, расположенными диаметрально противоположно имеющимся, что обеспечивает ориентирование усилий от собственной массы секций 6, 7 керноприемника 1 и массы колонки отобранного керна 45 только по продольной оси секций 6, 7 заявляемого керноприемника 1. Тем самым на байонетные соединения 8 секций 6, 7 будут воздействовать только растягивающие нагрузки, исключается возникновение изгибающих сил в контакте бобышки 20 с дополнительным сквозным вертикальным пазом 15, предотвращается деформация верхней части гильзы 5 и возможность выхода бобышки 20 из фигурного паза 11, что исключает нештатное рассоединение секций 6, 7, повышает безопасность работ и качество керна 45;

- вертикальный элемент 13 фигурных пазов 11 выполнен в виде углубления 14 на внутренней поверхности стенки гильзы 5, а не сквозным, что обеспечивает сплошность кольцевого сечения гильзы 5 в зоне расположения байонетного соединения 8. Благодаря этому, прочностные характеристики кольцевого сечения гильзы 5 заявляемого керноприемника 1 будут значительно выше по сравнению с прототипом, вертикальный элемент фигурного паза которого выполнен сквозным. Тем самым предотвращается деформация верхней части гильзы 5 и отсутствует возможность выхода бобышки 20 из фигурного паза 11, что исключает нештатное рассоединение секций 6, 7, повышает безопасность работ и качество керна 45;

- повышению нагрузочной способности байонетного соединения 8 и долговечности его работы способствует выполнение бобышек 20 в виде прямоугольного выступа, что уменьшает удельные контактные напряжения при взаимодействии бобышек 20 с верхней частью дополнительного сквозного вертикального паза 15;

- стопор 9, фиксирующий байонетное соединение 8 в закрытом положении, выполнен в виде разрезного кольца из упругодеформируемого материала, устанавливаемого в зазоре величиной Н2 между уступом 19 проточки 10 в нижней части секции 6 и торцом 16 гильзы 5, что препятствует взаимному вертикальному сближению гильзы 5 нижней секции 7 и проточки 10 в нижней части верхней секции 6 и, следовательно, исключает возможность выхода бобышки 20 из дополнительного сквозного вертикального паза 15, чем предотвращается нештатная расфиксация байонетного соединения 8 при провороте гильзы 5 относительно проточки 10. Надежности удерживания стопора 9 в сомкнутом положении на проточке 10 способствует выполнение стопора 9 из упругодеформируемого материала в виде разрезного кольца, а также размещение его выступов 21 в расточке 17 гильзы 5. Возможность выхода стопора 9 из зазора между уступом 19 проточки 10 в нижней части секции 6 и торцом 16 гильзы 5 при вибрациях в процессе отбора керна 45 предотвращается расположением и количеством взаимодействующих между собой элементов гильзы 5 и стопора 9, а именно тем, что на верхнем торце 16 гильзы 5 выполнены две диаметрально противоположные канавки 18, а у стопора 9 два выступа 21 расположены по обе стороны от разреза 22 стопора 9 и третий выступ 21 расположен диаметрально противоположно разрезу 22. Поэтому при провороте стопора 9 на проточке 17 от вибраций в процессе бурения с отбором керна 45 и любом взаимном расположении выступов 21 стопора 9 и канавок 18 на торце 16 гильзы 5 одновременное совпадение двух выступов 21 с двумя канавками 18 невозможно и, следовательно, невозможен выход стопора 9 из зазора величиной Н2 между уступом 19 проточки 10 в нижней части секции 6 и торцом 16 гильзы 5, а значит и невозможна расфиксация байонетного соединения 8;

- применение захвата 23 секции 6 в виде патрубка, в нижней части которого выполнена проточка 10 с двумя бобышками 20 для соединения с гильзой 5 секции 6, образуя байонетное соединение 8, а верхняя часть содержит элементы соединения с грузоподъемным механизмом, обеспечивает снижение трудоемкости и временных затрат на сборку и разборку заявляемого керноприемника 1.

В свою очередь, совокупность отличительных признаков заявляемого устройства для разрезания и удерживания керна при разборке заявляемого секционного керноприемника по сравнению с аналогом и прототипом обеспечивает повышение надежности и безопасности работы, снижение трудоемкости использования и расширение эксплуатационных возможностей благодаря тому, что:

- в корпусе 32 верхнего хомута 28 в диаметральной плоскости выполнены два сквозных диаметрально противоположных горизонтальных паза 39, взаимодействующих с бобышками 20, выполненными на проточке 10 в нижней части отделяемой секции 6 керноприемника 1, что в совокупности образует байонетное соединение 8, обеспечивающее более надежное закрепление заявляемого устройства 27 для разрезания и удерживания керна на нижнем конце отделяемой секции 6 керноприемника 1 по сравнению с прототипом, закрепление которого на секции керноприемника осуществляется только за счет сил трения между внутренней поверхностью верхнего обжимного хомута и наружной поверхностью нижнего конца отделяемой секции керноприемника, обеспечиваемых соответствующим усилием затяжки стяжных винтов;

- для фиксации хомутов 28, 29 на рассоединяемых секциях 6, 7 применены съемные пальцы 38, что снижает трудоемкость монтажа заявляемого устройства по сравнению с прототипом, где для этой цели использованы стяжные винты;

- узел 30 разрезания и удерживания керна дополнительно содержит дугообразный нож 42, жестко соединенный с корпусом 40 и расположенный в одной горизонтальной плоскости с пластинчатым ножом 43, а также винтовой приводной механизм 46 для перемещения ножей 42, 43, что исключает динамическое воздействие на керн 45 в процессе его резания и неконтролируемый слом керна 45 в плоскости, не совпадающей с плоскостью перемещения ножей. Тем самым сохраняется качество керна 45 и повышается его информативная ценность по сравнению с прототипом, где операция разделения керна осуществляется ударным способом, а в качестве опоры для керна при воздействии на него пластинчатого ножа используется внутренняя цилиндрическая поверхность проходного отверстия плиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Секционный керноприемник с разъемным герметичным соединением типа "ласточкин хвост" в составе керноотборного снаряда | 2022 |

|

RU2788193C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2006 |

|

RU2318981C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2003 |

|

RU2252307C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2007 |

|

RU2362002C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2005 |

|

RU2315851C2 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2015 |

|

RU2621814C2 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2012 |

|

RU2509867C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ И СПУСКА КЕРНОПРИЕМНЫХ ТРУБ | 2016 |

|

RU2630933C1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2015 |

|

RU2619573C1 |

| Узел фиксации съемного керноприемника | 1990 |

|

SU1742463A1 |

Группа изобретений относится к горному делу, а именно к устройствам для получения и извлечения керна. Технический результат заключается в повышении надежности, безопасности работы и снижении трудоемкости использования. Секционный керноприемник содержит узел подвески в верхней части, узел отделения керна в нижней части и трубные секции. Узел отделения керна содержит корпус и гильзу, соединенную с верхней частью корпуса. В корпусе размещен комплект кернорвателей. Трубные секции оснащены гильзами в верхней части и соединены между собой и узлом отделения керна байонетными соединениями. Каждое байонетное соединение содержит стопор, две бобышки и два фигурных паза, взаимодействующих с бобышками. Стопор фиксирует байонетное соединение в закрытом положении. Обе бобышки выполнены в виде прямоугольных выступов на проточке в нижней части секции. Фигурные пазы выполнены в стенке гильзы от ее верхнего торца. Каждый фигурный паз включает сквозной горизонтальный элемент, к которому под прямым углом с одной стороны примыкает вертикальный элемент, а с другой стороны - дополнительный сквозной вертикальный элемент. Вертикальный элемент выполнен в виде углубления на внутренней поверхности стенки гильзы. В рабочем положении байонетного соединения каждая из двух бобышек взаимодействует с одним из двух дополнительных сквозных вертикальных пазов. От верхнего торца гильзы выполнена вниз расточка, а на верхнем торце - две канавки. Стопор выполнен в виде разрезного кольца из упругодеформируемого материала. Стопор установлен между уступом проточки в нижней части секции и верхним торцом гильзы. На нижнем торце стопора выполнены три выступа, взаимодействующие с расточкой гильзы. Устройство содержит захват секции в виде патрубка. В нижней части захвата выполнена проточка с двумя бобышками для соединения с гильзой секции. Верхняя часть захвата содержит элементы соединения с грузоподъемным механизмом. Устройство для разрезания и удерживания керна при разборке секционного керноприемника содержит верхний и нижний хомуты и узел разрезания и удерживания керна, расположенный между хомутами. Хомуты состоят из шарнирно соединенных между собой корпусов и створок, фиксируемых в закрытом положении съемными пальцами. Верхний хомут взаимодействует с нижней частью отделяемой секции керноприемника. Нижний хомут взаимодействует с верхней частью нижерасположенной неподвижной секции керноприемника. В корпусе верхнего хомута выполнены два паза, взаимодействующие с бобышками, расположенными на проточке в нижней части отделяемой секции. Узел разрезания и удерживания керна состоит из шарнирно соединенных корпуса и створки. Корпус жестко соединен с корпусами хомутов. В створке закреплен пластинчатый нож, в одной плоскости с которым в корпусе закреплен дугообразный нож. В закрытом положении узла разрезания и удерживания керна обеспечивается смыкание ножей и перекрытие проходного отверстия. Корпус и створка в закрытом положении зафиксированы съемным винтовым соединением. При перемещении из открытого в закрытое положение корпус и створка узла разрезания и удерживания керна взаимодействуют со съемным приводным механизмом. Приводной механизм выполнен в виде шпильки с гайками и штурвалами. На концах шпильки выполнена левая и правая резьба. 2 н.п. ф-лы, 12 ил.

1. Секционный керноприемник, содержащий

- узел подвески в верхней части,

- узел отделения керна в нижней части, содержащий корпус с размещенным в нем комплектом кернорвателей и гильзу с наружным диаметром D, соединенную с верхней частью корпуса,

- и трубные секции, оснащенные гильзами в верхней части и соединенные между собой и узлом отделения керна байонетным соединением, включающим стопор, фиксирующий байонетное соединение в закрытом положении,

- бобышку, выполненную на проточке диаметром D1 в нижней части секции,

- и взаимодействующий с бобышкой фигурный паз, выполненный в стенке гильзы от ее верхнего торца и включающий сквозной горизонтальный элемент паза, выполненный в виде дуги, расположенной в диаметральной плоскости, к которому под прямым углом с одной стороны примыкает вертикальный элемент паза,

- а с другой стороны к сквозному горизонтальному элементу паза примыкает дополнительный сквозной вертикальный паз длиной H1, выполненный в стенке гильзы по ее образующей вверх от сквозного горизонтального элемента паза и в рабочем положении байонетного соединения взаимодействующий верхней частью с бобышкой,

отличающийся тем, что

- байонетное соединение дополнительно содержит второй фигурный паз, расположенный диаметрально противоположно первому, при этом вертикальный элемент каждого из пазов выполнен в виде углубления на внутренней поверхности стенки гильзы, причем диаметр D2 окружности, вписанной в поверхность дна углублений, меньше наружного диаметра D гильзы,

- и дополнительно содержит вторую бобышку, расположенную диаметрально противоположно первой, причем обе бобышки выполнены в виде прямоугольных выступов, а диаметр окружности D3, в которую вписана наружная поверхность бобышек, равен диаметру D2 окружности, вписанной в поверхность дна углублений гильзы,

- дополнительно содержит захват секции в виде патрубка, в нижней части которого выполнена проточка диаметром D1 с двумя бобышками для соединения с гильзой секции, а верхняя часть содержит элементы соединения с грузоподъемным механизмом,

- от верхнего торца гильзы выполнена расточка глубиной h и диаметром d,

- на верхнем торце гильзы выполнены две канавки глубиной h1, равной глубине h расточки, и шириной b, расположенные диаметрально противоположно, причем ось симметрии канавок развернута относительно оси симметрии вертикальных элементов фигурных пазов не менее чем на 30°,

- в рабочем положении байонетного соединения между уступом проточки в нижней части трубной секции и торцом гильзы выполнен зазор величиной Н2, равный длине H1 дополнительного сквозного вертикального паза,

- стопор выполнен в виде разрезного кольца из упругодеформируемого материала, установленного между уступом проточки в нижней части трубной секции и торцом гильзы, при этом наружный диаметр D4 стопора равен наружному диаметру D гильзы, внутренний диаметр D5 равен наружному диаметру D1 проточки в нижней части трубной секции, а высота Н3 равна длине H1 дополнительного сквозного вертикального паза,

- причем на нижнем торце стопора выполнены три выступа высотой h2, равной глубине h расточки гильзы, и шириной b1, равной ширине b канавок на верхнем торце гильзы, взаимодействующие с расточкой гильзы,

- при этом два выступа расположены по обе стороны от разреза стопора, а третий выступ расположен диаметрально противоположно разрезу, при этом диаметр d1 окружности, в которую вписана наружная поверхность выступов, равен диаметру d расточки в гильзе.

2. Устройство для разрезания и удерживания керна при разборке секционного керноприемника, содержащее

- верхний и нижний хомуты, состоящие из шарнирно соединенных между собой корпусов и створок, взаимодействующих в закрытом положении с элементами фиксации,

- и узел разрезания и удерживания керна, расположенный между хомутами и жестко соединенный с их корпусами, содержащий пластинчатый нож, подвижный в горизонтальной плоскости и фиксируемый в закрытом положении винтом,

- при этом верхний хомут взаимодействует с нижней частью вышерасположенной отделяемой секции керноприемника,

- а нижний хомут взаимодействует с верхней частью нижерасположенной неподвижной секции керноприемника,

отличающееся тем, что

- в корпусе верхнего хомута в диаметральной плоскости выполнены два сквозных диаметрально противоположных горизонтальных паза, взаимодействующих с бобышками, выполненными на проточке в нижней части отделяемой секции керноприемника,

- узел разрезания и удерживания керна содержит шарнирно соединенные корпус, жестко соединенный с корпусами хомутов, и створку, с которой жестко соединен пластинчатый нож, в одной плоскости с которым расположен дугообразный нож, жестко соединенный с корпусом,

- причем корпус и створка узла разрезания и удерживания керна в закрытом положении зафиксированы съемным винтовым соединением, а при перемещении из открытого в закрытое положение взаимодействуют со съемным приводным механизмом, выполненным в виде шпильки с гайками и штурвалами, на концах которой выполнена левая и правая резьба,

- при этом гайки приводного механизма установлены с возможностью поворота в вертикальной плоскости в расточках, выполненных на соединяемых концах корпуса и створки,

- а в качестве элементов фиксации, соединяющих верхний и нижний хомуты в их закрытом положении, использованы съемные пальцы, взаимодействующие с проушинами корпусов и створок хомутов.

| КЕРНООТБОРНЫЙ СНАРЯД | 2003 |

|

RU2252307C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ И ФИКСАЦИИ КЕРНА ПРИ РАЗБОРКЕ КЕРНООТБОРНОГО СНАРЯДА | 2012 |

|

RU2516311C2 |

| Керноотборник | 1983 |

|

SU1102887A1 |

| КЕРНООТБОРНЫЙ СНАРЯД | 2007 |

|

RU2362002C1 |

| Соединение для кернорвателя | 1990 |

|

SU1789657A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУШЕНЫХ КАЛЬМАРОВ | 1999 |

|

RU2153815C1 |

Авторы

Даты

2015-12-10—Публикация

2014-11-06—Подача