ОБЛАСТЬ ТЕХНИКИ

В настоящем изобретении предложена смола сложного полиэфира, содержащая биополиол, которая может быть использована для получения частиц тонера; проявители, содержащие указанные частицы тонера; устройства, содержащие указанные частицы тонера и проявители; компоненты устройств, формирующих изображение, содержащие указанные частицы тонера и проявители; устройства, формирующие изображение, содержащие указанные проявители, и так далее.

УРОВЕНЬ ТЕХНИКИ

Частицы тонера, полученные путем агрегации эмульсии (ЕА), могут содержать смолу сложного полиэфира. Данная полиэфирная смола может быть получена в результате взаимодействия многоосновной кислоты с полиолом, такие реагенты способствуют разветвлению и/или образованию поперечных связей, что приводит к формированию полимерных частиц. Затем данные частицы подвергают агрегации с получением структур желаемой формы и размера, и затем агрегированные частицы подвергают коалесценции, например, при повышенной температуре. Компоненты, входящие в состав тонера, определяют конечные свойства частиц тонера. Например, для обеспечения высвобождения тонера с фьюзерного валика может быть добавлено красящее вещество, может быть добавлен воск, а для обеспечения низкой минимальной температуры термического закрепления (MFT) может быть добавлена связующая смола. Другим свойством тонера, которое можно контролировать с помощью компонентов частиц EA-тонера, является глянец термически закрепленного изображения. Примеры вышеуказанных веществ и методик получения EA-тонера можно найти в патентах США №5290654; 5344738; 5346797; 5496676; 5501935; 5747215; 5840462; 5869215; 6828073; 6890696; 6936396; 7037633; 7049042; 7160661; 7179575; 7186494; 7217484; 7767376; 7829253; 7858285 и 7862971, описание каждого из которых включено в настоящее описание посредством ссылки во всей своей полноте.

Системы тонера обычно представляют собой либо двухкомпонентную систему, где проявитель содержит гранулы носителя, например магнитные гранулы, и частицы тонера, которые удерживаются на носителе за счет трибоэлектрического заряда, либо однокомпонентную систему (SDC), которая обычно содержит только тонер. Заряд, чаще всего получаемый путем трибоэлектризации, заставляет частицы двигаться и проявлять изображение под действием электрического поля. Трибоэлектрический заряд может возникнуть либо в результате смешивания частиц тонера с более крупными, чем тонер гранулами носителя в двухкомпонентной проявляющей системе, либо в результате трения при прохождении тонера между ракелем и донорным валиком в однокомпонентной системе.

В свете энергетической и экологической политики рост и волатильность цен на нефть, а также внимание общественности и политиков к проблеме быстрого истощения мировых запасов полезных ископаемых создают заинтересованность и/или необходимость в поиске экологически безопасных реагентов для частиц тонера на основе биоматериалов. Производители смогут уменьшить "углеродный след". Реагенты на основе биоматериалов позволяют экономить энергию и уменьшать выброс загрязняющего вещества в окружающую среду. Производство сырья на основе биоматериалов может обеспечить доход местным сельскохозяйственным производителям и уменьшить экономический риск и неопределенность, связанные с зависимостью от импорта нефти.

В настоящем изобретении предложена смола сложного полиэфира, содержащая биополиол, для применения в тонере, предназначенном для устройств, формирующих изображение. Данный биополиол может увеличивать степень разветвления, сшивания или одновременно разветвления и сшивания в процессе роста и формирования полимеров. Биополиол может быть добавлен в реакционную смесь в процессе полимеризации после того, как полимеризация завершена, или как в процессе, так и после завершения полимеризации.

Указанный биополиол содержит по меньшей мере две гидроксильные группы, по меньшей мере три гидроксильные группы, по меньшей мере четыре гидроксильные группы или более. Данный биополиол может быть получен из растений, микробов или животных или может быть получен на основе таких биополиолов. Данный биополиол может представлять собой сахар, олигосахарид, полимер глюкозы или его фракцию, сахарный спирт и так далее.

Указанную смолу сложного полиэфира используют для получения тонера путем агрегации эмульсии, который может входить в состав проявителя, предназначенного для использования в устройстве, формирующем изображение.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

I. Введение

В настоящем изобретении предложена смола сложного полиэфира, содержащая биополиол, который может быть использован в качестве сшивающего агента, которая может быть использована для получения частиц тонера, тонеры и проявители, содержащие указанные частицы тонера, устройства, содержащие указанные частицы тонера или указанные проявители, устройства, формирующие изображение, содержащие указанные проявители, компоненты устройств, формирующих изображение, содержащие указанные проявители, системы, которые включают такие частицы тонера или проявители, и так далее.

В вариантах осуществления изобретения композиция тонера согласно настоящему изобретению может включать красящее вещество. В тонере может отсутствовать красящее вещество.

Разветвление и сшивание могут иметь место в том случае, когда в полимере присутствуют реакционно-способные подвешенные группы, реакционно-способные сайты или боковые группы. Обычно, разветвление приводит к получению полимера, который может обратимо переходить из твердого в жидкое состояние, тогда как сшивание обычно приводит к получению нерастворимого полимера. Условия синтеза, необходимые для получения разветвленных и/или сетчатых полимеров, известны в данной области техники и включают, например, выбор реагентов, концентрацию реагентов, условия реакции и так далее. Чтобы определить, является ли полимер разветвленным и/или сетчатым, могут быть использованы различные известные методики, например анализ растворимости, реологический анализ и так далее.

Термины "полиол" и "биополиол" относятся к соединению, содержащему по меньшей мере две гидроксильные группы, по меньшей мере три гидроксильные группы, по меньшей мере четыре гидроксильные группы или более. Биополиол может быть получен из клеток растений, микробов или клеток животных, или может быть синтезирован на основе таких биополиолов. Биополиол представляет собой соединение, которое является биодеградируемым и обычно легко разлагается в процессе метаболизма или деградирует, например, под действием микробов или в процессе пищеварения. Биополиол представляет собой соединение, которое обычно не является явно токсичным и не оказывает явно отрицательное воздействие на окружающую среду, за исключением, возможно, случаев, когда он присутствует в высокой концентрации или в концентрации, превышающей физиологическую.

Частицы тонера, такие, как указано выше, содержат смолу сложного полиэфира, которая получена с использованием биополиола. Соответственно, смолообразующий мономер и биополиол подвергают взаимодействию с другими подходящими реагентами с получением полимера и в вариантах осуществления изобретения с получением полимера, имеющего сетчатую структуру.

Указанная смола может содержать сложноэфирный полимер. Композиция может содержать более одного полимера (то есть полимеры разных форм или видов), например два или более разных полимера, например два или более разных сложноэфирных полимера, состоящих из разных мономеров. Данный полимер может представлять собой чередующийся сополимер, блок-сополимер, привитой сополимер, разветвленный сополимер, сетчатый сополимер и так далее.

Может быть использован любой полифункциональный мономер, в зависимости от того, какой конкретно сложноэфирный полимер желательно использовать в частице тонера. Таким образом, может быть использован бифункциональный реагент, трехфункциональный реагент и так далее. Чтобы обеспечить разветвление, дополнительное разветвление и/или сшивание, в состав полимера или его боковой ветви включают один или более чем один реагент, который содержит по меньшей мере три функциональные группы. Смолы сложных полиэфиров, например, могут быть использованы в тех случаях, когда требуется низкая температура плавления. С целью получения проявителя полученные частицы могут быть смешаны с другими реагентами, такими как красящее вещество.

Масса полимера может составлять от приблизительно 65 до приблизительно 95%, от приблизительно 75 до приблизительно 85% от массы частиц тонера исходя из массы твердого вещества.

Подходящие смолы сложных полиэфиров включают, например, сульфонированные, несульфонированные, кристаллические, аморфные полиэфирные смолы, их комбинации и тому подобное. Смолы сложных полиэфиров могут представлять собой линейные, разветвленные, сетчатые полимеры, их комбинации и тому подобное.

Когда используется смесь, например, аморфной и кристаллической смол сложных полиэфиров, соотношение количества кристаллической смолы сложного полиэфира к количеству аморфной смолы сложного полиэфира может находиться в диапазоне от приблизительно 1:99 до приблизительно 30:70; от приблизительно 5:95 до приблизительно 25:75; от приблизительно 5:95 до приблизительно 15:95.

Смола сложного полиэфира может быть получена синтетическим путем, например путем этерификации с использованием одного реагента, содержащего карбоксильную группу, и второго реагента, содержащего спиртовую группу. Указанный спиртовой реагент содержит две или более гидроксильные группы, три или более гидроксильные группы. Указанная кислота содержит две или более карбоксильные группы, три или более карбоксильные группы. Реагенты, содержащие три или более функциональные группы, делают возможным, или стимулируют, или одновременно делают возможным и стимулируют разветвление и сшивание полимера. Основная цепь полимера или боковая ветвь содержит по меньшей мере одно мономерное звено, содержащее по меньшей мере одну подвешенную группу или боковую группу; это означает, что реагент, из которого получают данное мономерное звено, содержит по меньшей мере три функциональные группы.

Органическая многоосновная кислота или сложный полиэфир могут быть использованы в количестве от приблизительно 40 до приблизительно 60 мол. %, от приблизительно 42 до приблизительно 52 мол. %, от приблизительно 45 до приблизительно 50 мол. % от количества смолы, при этом необязательная вторая многоосновная кислота может быть использована в количестве от приблизительно 0,1 до приблизительно 10 мол. % от количества смолы.

Примеры полиолов, которые могут быть использованы для получения аморфной смолы сложного полиэфира, включают 1,2-пропандиол, 1,2-бутандиол, 2,2-диметилпропандиол, 1,4-циклогександиметанол, диэтиленгликоль и так далее. Количество органического полиола может составлять от приблизительно 40 до приблизительно 60 мол. %, от приблизительно 42 до приблизительно 55 мол. %, от приблизительно 45 до приблизительно 53 мол. % от количества смолы, при этом второй полиол, который может представлять собой биополиол, может быть использован в количестве от приблизительно 0,1 до приблизительно 10 мол. %, от приблизительно 1 до приблизительно 4 мол. % от количества смолы.

Для получения аморфной (или кристаллической) смолы сложного полиэфира могут быть использованы катализаторы поликонденсации. Такие катализаторы могут быть использованы в количестве от приблизительно 0,01 мол. % до приблизительно 5 мол. % от количества исходного реагента (реагентов), многоосновной кислоты (кислот) или сложного эфира (эфиров).

Указанная смола может представлять собой сшиваемую смолу. Сшиваемая смола представляет собой смолу, которая содержит группу или группы, способные образовывать поперечные связи, например такие группы, как связь C=C, или подвешенная группа, или боковая группа, например карбоксильная группа. Данная смола может быть сшита, например, путем свободнорадикальной полимеризации с использованием инициатора. В вариантах осуществления изобретения смола может быть сшита с использованием биополиола, такого, как указано выше.

Примеры аморфных смол, которые могут быть использованы, включают смолы на основе солей щелочных металлов сульфонированных полиэфиров, смолы на основе солей щелочных металлов разветвленных сульфонированных полиэфиров, смолы на основе солей щелочных металлов сульфонированных полиимидов и смолы на основе солей щелочных металлов разветвленных сульфонированных полиимидов.

Аморфная смола ненасыщенного сложного полиэфира может быть использована в виде латексной смолы.

Органические полиолы, подходящие для получения кристаллической смолы сложного полиэфира, включают алифатические полиолы, содержащие от приблизительно 2 до приблизительно 36 атомов углерода. Количество алифатического полиола может составлять от приблизительно 40 до приблизительно 60 мол. %, от приблизительно 42 до приблизительно 55 мол. %, от приблизительно 45 до приблизительно 53 мол. % от количества смолы, и количество второго полиола, который может представлять собой биополиол, может составлять от приблизительно 0,1 до приблизительно 10 мол. %, от приблизительно 1 до приблизительно 4 мол. % от количества смолы.

Количество органической многоосновной кислоты или сложного полиэфира, используемых в качестве реагентов для получения кристаллической смолы, может составлять от приблизительно 40 до приблизительно 60 мол. %, от приблизительно 42 до приблизительно 52 мол. %, от приблизительно 45 до приблизительно 50 мол. % от количества смолы, при этом количество необязательной второй многоосновной кислоты может составлять от приблизительно 0,1 до приблизительно 10 мол. % от количества смолы.

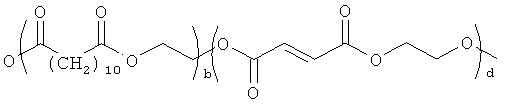

Подходящая кристаллическая смола может включать смолу, полученную из этиленгликоля и смеси сомономеров додекандиовой кислоты и фумаровой кислоты, следующей Формулы:

где b имеет значение от приблизительно 5 до приблизительно 2000 и d имеет значение от приблизительно 5 до приблизительно 2000.

Кристаллическая смола может присутствовать, например, в количестве от приблизительно 1 до приблизительно 85%, от приблизительно 2 до приблизительно 50%, от приблизительно 5 до приблизительно 15% от массы компонентов тонера. Кристаллическая смола может иметь различные точки плавления в диапазоне от приблизительно 30°C до приблизительно 120°C, от приблизительно 50°C до приблизительно 90°, от приблизительно 60°C до приблизительно 80°C. Кристаллическая смола может иметь среднечисленную молекулярную массу (Mw), измеренную путем гельпроникающей хроматографии (GPC), от приблизительно 1000 до приблизительно 50000, от приблизительно 2000 до приблизительно 25000 и среднемассовую молекулярную массу (Mw) от приблизительно 2000 до приблизительно 100000, от приблизительно 3000 до приблизительно 80000. Индекс полидисперсности (molecular weight distribution, Mw/Mn) кристаллической смолы может составлять, например, от приблизительно 2 до приблизительно 6, от приблизительно 3 до приблизительно 4.

Часть полиола, используемого для синтеза, может быть заменена биополиолом с соответствующим уменьшением количества полиола, которое требуется для синтеза. В вариантах осуществления изобретения с целью сшивания или синтеза боковых ветвей и основных цепей биополиол может быть добавлен в начале или в конце реакции полимеризации.

Подходящие биополиолы представляют собой биополиолы, которые могут вступать в реакцию с подходящей функциональной группой с образованием сложноэфирной связи, такие биополиолы могут быть выбраны, например, из сахаров, сахаридов, олигосахаридов, полимеров глюкозы, полигидроксикислот, сахарных спиртов и фрагментов таких полимеров. Примеры включают адонит, арабит, сорбит, маннит, галактозу, галактит, лактозу, фруктозу, глюконовую кислоту, лактобионовую кислоту, изомальтозу, инозит, лактит, ксилит, малтит, 1-метил-глюкопиранозид, 1-метил-галактопиранозид, 1-метил-маннопиранозид, эритрит, диглицерин, полиглицерин, сахарозу, глюкозу, амилозу, нистозу, кестозу, трегалозу, рафинозу, гентианозу, их комбинации и тому подобное. Также могут быть использованы гликоген, крахмал, целлюлоза, деминерализованный или немодифицированный хитин, декстрин, желатин, декстроза или другие аналогичные полисахариды или их фракции. Данные соединения обычно имеются в продаже или могут быть получены из природных источников, например из панциря ракообразных, с использованием известных методик. Биополиол может представлять собой полимер, например линейный полимер, полимер, содержащий конденсированные кольца, и так далее, как указано выше.

Указанный биополиол может быть использован в количестве от приблизительно 0,01 до приблизительно 30% (по массе), от приблизительно 5 до приблизительно 20% (по массе), от приблизительно 8 до приблизительно 15% (по массе) от массы реакционной смеси, используемой для синтеза сложного полиэфира в соответствии с известными реакционными схемами, с соответствующим уменьшением количества других полиолов, используемым в данной реакционной смеси.

Катализаторы конденсации, которые могут быть использованы для синтеза сложных полиэфиров, включают тетраалкил титанаты; диалкилолова оксиды, тетраалкилолово, диалкилолова оксид-гидроксиды, алюминия алкоксиды и тому подобное.

Такие катализаторы могут быть использованы в количестве от приблизительно 0,01 мол. % до приблизительно 5 мол. % от исходного количества многоосновной кислоты, полиола или сложного эфира в реакционной смеси.

Полимеризацию осуществляют в соответствии с методиками, известными в данной области техники. Обычно реагенты, участвующие в реакции, а именно: многоосновную кислоту/сложный полиэфир и полиол, включая биополиол, такой, как указано выше, смешивают вместе и инкубируют необязательно в присутствии катализатора при повышенной температуре, например при температуре приблизительно 180°C или более, приблизительно 190°C или более, приблизительно 200°C или более и так далее; инкубацию реакционной смеси можно проводить в анаэробных условиях, чтобы обеспечить протекание реакции этерификации до наступления равновесия; обычно реакция этерификации проходит с выделением воды или спирта, такого как метанол, которые получаются в результате образования сложноэфирной связи. Данную реакцию можно проводить под вакуумом для ускорения полимеризации. Продукт реакции собирают с использованием методик, известных в данной области техники, и сушат с использованием методик, известных в данной области техники, с получением твердых частиц.

Могут быть использованы ветвящие агенты, к которым относится также и многоосновная кислота. Количество ветвящего агента может составлять от приблизительно 0,01 до приблизительно 10 мол. %, от приблизительно 0,05 до приблизительно 8 мол. %, от приблизительно 0,1 до приблизительно 5 мол. % от количества смолы.

Желательно, чтобы полимер представлял собой сетчатый полимер. Смолой, подходящей для сшивания, является смола, содержащая реакционно-способную группу, такую как связь C=C или подвешенная или боковая группа, например карбоксильная группа. Данная смола может быть сшита, например, путем свободнорадикальной полимеризации с использованием инициатора. Подходящие инициаторы включают пероксиды, такие как органические пероксиды, или азо-соединения. Используемое количество инициатора пропорционально степени сшивания и, соответственно, содержанию сложного полиэфира с гелевой структурой. Количество инициатора может составлять от приблизительно 0,01 до приблизительно 10% (по массе), от приблизительно 0,1 до приблизительно 5% (по массе) от количества смолы сложного полиэфира. Желательно, чтобы в процессе сшивания по существу весь инициатор был израсходован. Сшивание можно проводить при высокой температуре, и, соответственно, реакция может быть закончена очень быстро, например, в течение <10 мин, в течение периода времени от приблизительно 20 с до приблизительно 2 мин.

Когда полимер содержит подвешенные группы, включая карбоксильную группу, сшивание может быть выполнено с использованием биополиола, такого, как указано выше. Таким образом, биополиол может быть добавлен к уже полученному полимеру или может быть добавлен в начале или в процессе этерификации или полимеризации. Сшивающий биополиол содержит по меньшей мере три функциональные группы. Когда биополиол добавляют на поздней стадии синтеза или после того, как полимеризация уже завершена, количество вводимого биополиола составляет от приблизительно 0,01% (по массе) до приблизительно 10% (по массе), от приблизительно 0,1% (по массе) до приблизительно 5% (по массе).

Смолы сложных полиэфиров, содержащие биополиол, подходящие для применения в устройстве, формирующем изображение, представляют собой полиэфирные смолы, которые имеют одно или более чем одно из следующих свойств: Tg (температуру стеклования) (начало) по меньшей мере приблизительно 40°C, по меньшей мере приблизительно 45°C, по меньшей мере приблизительно 50°C, по меньшей мере приблизительно 55°C; Ts (температуру размягчения) по меньшей мере приблизительно 110°C, по меньшей мере приблизительно 115°C, по меньшей мере приблизительно 120°C, по меньшей мере приблизительно 125°C; кислотное число (AV) по меньшей мере приблизительно 10, по меньшей мере приблизительно 12,5, по меньшей мере приблизительно 15, по меньшей мере приблизительно 17,5 и MW (молекулярную массу) по меньшей мере приблизительно 5000, по меньшей мере приблизительно 15000, по меньшей мере приблизительно 20000, по меньшей мере приблизительно 150000, по меньшей мере приблизительно 175000.

Могут быть использованы цветные пигменты, например голубой, черный, пурпурный, желтый, красный, оранжевый, зеленый, коричневый, синий или их смеси. Дополнительный пигмент или пигменты могут быть использованы в виде водных дисперсий пигмента.

Красящее вещество, например сажа, голубой, пурпурный и/или желтый краситель, может быть введено в количестве, достаточном для того, чтобы придать тонеру желаемый цвет. В общем случае, пигмент или краситель может быть использован в количестве от приблизительно 2% до приблизительно 35% от массы частиц тонера (исходя из массы твердого вещества), от приблизительно 5% до приблизительно 25%, от приблизительно 5% до приблизительно 15% от массы частиц тонера.

Частица тонера может содержать более одного красящего вещества. Например, в частице тонера может присутствовать два красящих вещества, например, первое красящее вещество может присутствовать в количестве от приблизительно 2% до приблизительно 10% от массы частицы тонера (исходя из массы твердого вещества), от приблизительно 3% до приблизительно 8%, от приблизительно 5% до приблизительно 10% по массе; второе красящее вещество может присутствовать в количестве, находящемся в диапазоне от приблизительно 5% до приблизительно 20% от массы частицы тонера (исходя из массы твердого вещества), от приблизительно 6% до приблизительно 15%, от приблизительно 10% до приблизительно 20% по массе и так далее.

Композиции тонера могут представлять собой дисперсии, содержащие поверхностно-активные вещества. В методиках, основанных на агрегации эмульсии, содержащей комбинацию полимера с другими компонентами тонера, для получения эмульсии может быть использовано одно или более чем одно поверхностно-активное вещество.

Может быть использовано одно, два или более поверхностно-активных вещества. Данные поверхностно-активные вещества могут быть выбраны из ионных поверхностно-активных веществ, неионных поверхностно-активных веществ или их комбинаций.

Количество поверхностно-активного вещества, или общее количество поверхностно-активных веществ, которое может быть использовано в композиции для получения тонера, составляет от приблизительно 0,01% до приблизительно 5%, от приблизительно 0,75% до приблизительно 4%, от приблизительно 1% до приблизительно 3% от массы данной композиции.

Тонеры согласно настоящему изобретению необязательно могут содержать воск, который может представлять собой либо воск одного типа, либо смесь двух или более разных типов воска (ниже в данном описании термин "воск" также включает смесь разных типов воска).

Воск может присутствовать в количестве от приблизительно 1% (по массе) до приблизительно 25% (по массе), от приблизительно 5% (по массе) до приблизительно 20% (по массе) от массы частиц тонера.

Воски, которые могут быть выбраны, включают воски, имеющие среднемассовую молекулярную массу в диапазоне, например, от приблизительно 500 до приблизительно 20000, от приблизительно 1000 до приблизительно 10000.

Агент, вызывающий агрегацию, может представлять собой неорганический катионный коагулянт, такой как полиалюминия хлорид (РАС), полиалюминия сульфосиликат (PASS), алюминия сульфат, магния сульфат, хлориды магния, кальция, цинка, алюминия, галогениды других металлов, включая галогениды одновалентных и двухвалентных металлов.

Агент, вызывающий агрегацию, присутствует в количестве от приблизительно 0 до приблизительно 10% (по массе), от приблизительно 0,05 до приблизительно 5% (по массе) исходя из массы всех твердых веществ тонера.

Агент, вызывающий агрегацию, также может содержать минорное количество других компонентов, например азотной кислоты.

В вариантах осуществления изобретения связывающий агент или хелатообразующий агент может быть введен после завершения агрегации, чтобы отделить или экстрагировать из агрегационной смеси комплексообразующий ион металла, такой как ион алюминия. Соответственно, связывающий, хелатообразующий или комплексообразующий агент, используемый после завершения агрегации, может содержать органический комплексообразующий компонент, такой как этилендиаминтетрауксусная кислота (ЭДТА), гидроксил-2,2'-иминодиянтарная кислота (HIDS), дикарбоксилметил глутаминовая кислота (GLDA), метилглицидил диуксусная кислота (MGDA), гидроксидиэтилиминодиуксусная кислота (HIDA), глюконат натрия, цитрат калия, цитрат натрия, гуминовая кислота, фульвовая кислота и так далее, и их смеси.

Частицы тонера могут быть смешаны с одним или более чем с одним из следующих компонентов: диоксидом кремния или окисью кремния (SiO2), окисью титана или диоксидом титана (TiO2) и/или оксидом церия. Окись кремния может быть использована в качестве первой внешней добавки и второй внешней добавки. В качестве внешней добавки может быть использован также стеарат цинка. С этой же целью может быть использован стеарат кальция и стеарат магния.

Частицы носителя включают носители, которые могут получать трибоэлектрический заряд, противоположный по знаку заряду частиц тонера. Иллюстративные примеры подходящих частиц носителя включают гранулированный циркон, гранулированный кремний, стекло, сталь, никель, ферриты, ферриты железа, диоксид кремния, носители, известные как "никелевые зерна" (nickel beny carriers). Средний размер частиц носителя может находиться в диапазоне от приблизительно 20 до приблизительно 85 мкм, от приблизительно 30 до приблизительно 60 мкм, от приблизительно 35 до приблизительно 50 мкм.

Частицы тонера могут быть получены с использованием любой из методик, известных специалисту в данной области техники, например могут быть использованы любые методики агрегации эмульсии смолы сложного полиэфира, содержащей биополиол, такой, как указано выше. Однако если используется смола сложного полиэфира, содержащая биополиол, такой, как указано выше, для получения частиц тонера может быть использована любая подходящая методика, включая химические методики, такие как суспендирование и капсулирование; традиционные методики гранулирования, такие как размол на струйной мельнице, гранулирование брикетов; другие методики механической обработки, любые методики получения наночастиц или микрочастиц и так далее.

В вариантах осуществления изобретения, относящихся к методике агрегации эмульсии, смола может быть растворена в растворителе и может быть введена при перемешивании в эмульсионную среду, например воду, такую как деионизированная вода, необязательно содержащую стабилизатор и необязательно содержащую поверхностно-активное вещество. Примеры подходящих стабилизаторов включают водорастворимые гидроксиды щелочных металлов. Стабилизатор может присутствовать в количестве от приблизительно 0,1% до приблизительно 5%, от приблизительно 0,5% до приблизительно 3% от массы смолы. Когда такие соли добавляют в композицию в качестве стабилизатора, в композиции отсутствуют соли несовместимых металлов, например, композиция может быть полностью или по существу свободна от ионов цинка и других ионов несовместимых металлов, например ионов Ca, Fe, Ba и так далее, которые образуют водонерастворимые соли. Термин "по существу свободный" относится, например, к ионам несовместимых металлов, содержание которых составляет менее приблизительно 0,01%, менее приблизительно 0,005% или менее приблизительно 0,001% от массы воска и смолы. Стабилизатор может быть добавлен к указанной смеси при температуре окружающей среды или перед добавлением может быть нагрет до температуры смеси.

Поверхностно-активное вещество может быть добавлено, необязательно, в водную эмульсионную среду, например, с целью дополнительной стабилизации смолы или улучшения эмульгирования смолы. Подходящие поверхностно-активные вещества включают анионные, катионные и неионные поверхностно-активные вещества, такие, как указано в данном описании.

pH полученной смеси может быть подведен путем добавления кислоты, такой как, например, уксусная кислота, азотная кислота или тому подобное. pH полученной смеси может быть доведен до значения, находящегося в диапазоне от приблизительно 2 до приблизительно 4,5.

Дополнительно полученная смесь может быть гомогенизирована. Если смесь гомогенизируют, перемешивание может быть выполнено на скорости от приблизительно 600 до приблизительно 4000 об/мин. Гомогенизация может быть выполнена любыми подходящими средствами.

После получения вышеупомянутой смеси часто желательно получить более крупные частицы или агрегаты, размер которых часто находится в микрометровом диапазоне, из более мелких исходных частиц, полученных в ходе реакции полимеризации; размер которых часто находится в нанометровом диапазоне. К смеси может быть добавлен агент, вызывающий агрегацию. Подходящие агенты, вызывающие агрегацию, включают, например, водные растворы, содержащие двухвалентные катионы, поливалентные катионы или соединения, содержащие данные катионы.

В вариантах осуществления изобретения агент, вызывающий агрегацию, может быть добавлен к указанной смеси при температуре, которая ниже температуры стеклования (Tg) смолы или полимера.

Количество агента, вызывающего агрегацию, в реакционной смеси составляет от приблизительно 0,1 pph (сотая доля) до приблизительно 1 pph, от приблизительно 0,25 pph до приблизительно 0,75 pph.

С целью регулирования процесса агрегации агент, вызывающий агрегацию, можно вводить в смесь постепенно. Например, данный агент можно добавлять в смесь порциями в течение периода времени, составляющего от приблизительно 5 до приблизительно 240 мин, от приблизительно 30 до приблизительно 200 мин.

Добавление агента, вызывающего агрегацию, также может быть выполнено при перемешивании на скорости от приблизительно 50 об/мин до приблизительно 1000 об/мин, от приблизительно 100 об/мин до приблизительно 500 об/мин, при температуре, которая ниже температуры Tg смолы или полимера и находится в диапазоне от приблизительно 30°C до приблизительно 90°C, от приблизительно 35°C до приблизительно 70°C.

Процесс агрегации частиц можно проводить до тех пор, пока не будут получены частицы заданного желаемого размера. Размер частиц можно контролировать в процессе их роста. Например, с целью определения среднего размера частиц в процессе роста можно отбирать пробы и анализировать их, например, с использованием Coulter Counter. Для получения желаемых агрегированных частиц агрегацию, соответственно, можно проводить, поддерживая смесь, например, при повышенной температуре, или медленно повышая температуру смеси, например, от приблизительно 40°C до приблизительно 100°C, с последующим выдерживанием смеси при этой температуре в течение периода времени от приблизительно 0,5 ч до приблизительно 6 ч, от приблизительно 1 ч до приблизительно 5 ч, при постоянном перемешивании. Когда размер частиц достигает заданного желаемого значения, процесс роста останавливают.

Характеристики частиц тонера могут быть определены с использованием любой подходящей методики и аппаратуры. Среднеобъемный диаметр частиц и геометрическое стандартное отклонение могут быть определены с использованием такого прибора, как Beckman Coulter Multisizer 3, в соответствии с инструкцией производителя.

Размер агрегированных частиц может составлять < приблизительно 3 мкм, находиться в диапазоне от приблизительно 2 мкм до приблизительно 3 мкм, от приблизительно 2,5 мкм до приблизительно 2,9 мкм.

Для получения оболочки, после агрегации, но до коалесценции, на агрегированные частицы может быть нанесено смоляное покрытие. В качестве оболочки может быть использована любая смола, описанная в настоящей заявке или известная в данной области техники. В оболочку может быть включен латекс аморфной смолы сложного полиэфира, такой, как определено в данном описании, необязательно содержащий биополиол. Латекс аморфной смолы сложного полиэфира, описанный в настоящей заявке, может быть комбинирован с другой смолой и затем добавлен к частицам в качестве смоляного покрытия с получением оболочки.

Смола, образующая оболочку, может быть нанесена на агрегированные частицы с использованием любой методики, известной специалистам в данной области техники.

Образование оболочки на агрегированных частицах может проходить при нагревании до температуры в диапазоне от приблизительно 30°C до приблизительно 80°C, от приблизительно 35°C до приблизительно 70°C. Образование оболочки может проходить в течение периода времени, составляющего от приблизительно 5 мин до приблизительно 10 ч, от приблизительно 10 мин до приблизительно 5 ч.

Масса оболочки может составлять от приблизительно 1% до приблизительно 80%, от приблизительно 10% до приблизительно 40%, от приблизительно 20% до приблизительно 35% от массы компонентов тонера.

После агрегации и, необязательно, нанесения оболочки частицы могут быть подвергнуты коалесценции, например, чтобы исправить неоднородность формы и размера, с получением желаемой конечной формы, например круглой формы; коалесценции частиц можно добиться, например, путем нагревания смеси до температуры в диапазоне от приблизительно 45°C до приблизительно 100°C, от приблизительно 55°C до приблизительно 99°C, которая может быть равна или выше температуры Tg смол, используемых для получения частиц тонера, и/или путем уменьшения скорости перемешивания, например, от приблизительно 1000 до приблизительно 100 об/мин, от приблизительно 800 до приблизительно 200 об/мин. Коалесценцию можно проводить в течение периода времени, составляющего от приблизительно 0,01 до приблизительно 9 ч, от приблизительно 0,1 до приблизительно 4 ч.

После агрегации и/или коалесценции смесь может быть охлаждена до комнатной температуры. Охлаждение по желанию может быть быстрым или медленным. После охлаждения частицы тонера необязательно можно промыть водой и затем высушить.

Агент, вызывающий коалесценцию, может быть выпарен на последних стадиях агрегации эмульсии, например во время стадии второго нагревания, обычно до температуры выше температуры Tg смолы или полимера.

Агент, вызывающий коалесценцию, может быть добавлен до коалесценции или стадии плавления в любом желаемом или подходящем количестве. Например, агент, вызывающий коалесценцию, может быть добавлен в количестве от приблизительно 0,01 до приблизительно 10% (по массе), от приблизительно 0,05, от приблизительно 0,1% до приблизительно 0,5, до приблизительно 3,0% (по массе) исходя из массы твердого вещества в реакционной среде.

Коалесценцию можно проводить в течение периода времени, составляющего от приблизительно 0,1 до приблизительно 9 ч, от приблизительно 0,5 до приблизительно 4 ч.

После коалесценции смесь может быть охлаждена до комнатной температуры. Охлаждение по желанию может быть быстрым или медленным. После охлаждения частицы тонера необязательно можно промыть водой и затем высушить.

На полученные частицы тонера, агрегаты или коалесцированные частицы необязательно может быть нанесена оболочка. В качестве оболочки может быть использован любой полимер, включая полимеры, описанные выше, подходящий для ядра и необязательно содержащий биополиол. Полимер оболочки может быть нанесен на частицы или агрегаты с использованием любой методики, известной специалистам в данной области техники.

Для формирования оболочки на частицах или агрегатах может быть использована аморфная смола сложного полиэфира. Для формирования оболочки на частицах или агрегатах может быть использована низкомолекулярная аморфная смола сложного полиэфира.

Масса полимера оболочки может составлять от приблизительно 10% до приблизительно 32%, от приблизительно 24% до приблизительно 30% от массы частиц тонера или агрегатов.

Когда размер частицы тонера достигает желаемого значения, pH смеси может быть подведен путем добавления основания до значения, находящегося в диапазоне от приблизительно 6 до приблизительно 10, от приблизительно 6,2 до приблизительно 7. Подведение pH может быть использовано, чтобы заморозить, то есть остановить, рост частиц тонера. Основание, используемое для остановки роста частиц тонера, может представлять собой, например, гидроксид щелочного металла, такой как, например, гидроксид натрия, гидроксид калия, гидроксид аммония, их комбинации и тому подобное. Подведению pH до желаемого значения может помочь добавление ЭДТА.

Указанное основание может быть добавлено в количестве от приблизительно 2 до приблизительно 25%, от приблизительно 4 до приблизительно 10% от массы смеси. После агрегации до частиц желаемого размера и, необязательно, нанесения оболочки, такой, как описано выше, частицы могут быть подвергнуты коалесценции с целью получения желаемой конечной формы; коалесценции частиц можно добиться, например, путем нагревания смеси до температуры в диапазоне от приблизительно 55°C до приблизительно 100°C, от приблизительно 65°C до приблизительно 75°C, которая, для предотвращения пластификации, может быть ниже температуры плавления смолы или полимера(ов). Может быть использована более высокая или низкая температура, при этом предполагается, что данная температура зависит от полимера(ов), используемого(ых) для получения ядра и/или оболочки.

Тонер может включать любые известные добавки, регулирующие заряд, в количестве от приблизительно 0,1 до приблизительно 10% (по массе), от приблизительно 0,5 до приблизительно 7% (по массе) от массы тонера. Примеры таких добавок, регулирующих заряд, включают галогениды алкилпиридиния, бисульфаты, добавки, увеличивающие отрицательный заряд, такие как комплексы алюминия, и тому подобное.

Для регулирования положительного или отрицательного заряда частиц тонера могут быть использованы молекулы, увеличивающие заряд, такие как четвертичные аммониевые соединения, органические сульфаты и сульфонаты, дистеарилдиметиламмония метилсульфат, соли алюминия и так далее.

Такие молекулы, увеличивающие заряд, могут присутствовать в количестве от приблизительно 0,1 до приблизительно 10%, от приблизительно 1 до приблизительно 3% по массе.

Поверхностные добавки могут быть введены в композиции тонера согласно настоящему изобретению, например, после промывания или сушки. Примеры таких поверхностных добавок включают, например, один или более чем один компонент, выбранный из соли металла, соли металла жирной кислоты, коллоидного диоксида кремния, оксида металла, такого как, TiQ2, оксид алюминия, оксид церия, титаната стронция, SiO2, их смесей и тому подобное.

Поверхностные добавки могут быть использованы в количестве от приблизительно 0,1 до приблизительно 10% (по массе), от приблизительно 0,5 до приблизительно 7% (по массе) от тонера.

Другие поверхностные добавки включают смазывающие вещества, покрытый диоксид кремния и так далее, которые могут присутствовать в количестве от приблизительно 0,05 до приблизительно 5%, от приблизительно 0,1 до приблизительно 2% от количества тонера; указанные добавки могут быть введены в получаемый тонер во время агрегации или перемешивания.

На блеск может оказывать влияние количество оставшихся в частицах тонера ионов металла, такого как Al3+. Количество оставшихся ионов металла можно регулировать путем добавления хелатообразующего агента, такого как ЭДТА.

Количество оставшегося в частицах тонера катализатора, например Al3+, может составлять от приблизительно 0,1 до приблизительно 1 pph, от приблизительно 0,25 до приблизительно 0,8 pph. Уровень блеска тонера согласно настоящему изобретению может составлять, в единицах блеска по шкале Гарднера (Gardner Gloss Units (ggu)), от приблизительно 20 до приблизительно 100 ggu, от приблизительно 50 до приблизительно 95 ggu, от приблизительно 60 до приблизительно 90 ggu.

Таким образом, поверхность частицы может содержать один или более чем один диоксид кремния, один или более чем один оксид металла, такой как оксид титана и оксид церия, смазывающее вещество, такое как стеарат цинка, и так далее. Согласно некоторым вариантам осуществления изобретения поверхность частицы может содержать два диоксида кремния, два оксида металла, таких как оксид титана и оксид церия, и смазывающее вещество, такое как стеарат цинка. Масса всех поверхностных компонентов может составлять приблизительно 5% от массы частицы тонера. С композициями тонера также могут быть смешаны частицы таких внешних добавок, включая добавки, повышающие текучесть, которые могут присутствовать на поверхности частиц тонера.

Тонеры согласно настоящему изобретению также могут иметь исходный заряд тонера (выраженный в единицах отношения заряда к массе тонера, Q/M) в диапазоне от приблизительно -5 мкКл/г до приблизительно -90 мкКл/г и конечный заряд тонера, после введения поверхностных добавок, в диапазоне от приблизительно -15 мкКл/г до приблизительно -80 мкКл/г.

Другие желательные свойства тонера включают стабильность при хранении, целостность размера частиц, высокую скорость термического закрепления на субстрате или приемном материале, эффективный перенос изображения с фоторецептора, недокументный офсет, использование частиц малого размера и так далее; такие свойства могут быть достигнуты путем использования подходящих реагентов, подходящих добавок или одновременно подходящих реагентов и добавок и/или путем использования особых методик получения тонера.

Сухие частицы тонера, без учета внешних поверхностных добавок, могут иметь следующие характеристики: (1) среднеобъемный диаметр (другое название: "среднеобъемный диаметр частиц") в диапазоне от приблизительно 2,5 до приблизительно 20 мкм, от приблизительно 2,75 до приблизительно 10 мкм, от приблизительно 3 до приблизительно 7,5 мкм, (2) среднечисленное геометрическое стандартное отклонение (GSDn) и/или среднеобъемное геометрическое стандартное отклонение (GSDv) в диапазоне от приблизительно 1,18 до приблизительно 1,30, от приблизительно 1,21 до приблизительно 1,24 и (3) круглость в диапазоне от приблизительно 0,9 до приблизительно 1,0, от приблизительно 0,95 до приблизительно 0,985, от приблизительно 0,96 до приблизительно 0,98 (измеренную, например, с помощью Sysmex FPIA 2100 analyzer).

Частицы тонера, полученные таким образом, могут быть использованы в композиции проявителя. Например, для получения композиции двухкомпонентного проявителя частицы тонера могут быть смешаны с частицами носителя. Концентрация тонера в данном проявителе может составлять от приблизительно 1% до приблизительно 25%, от приблизительно 2% до приблизительно 15% (по массе) исходя из общей массы проявителя, остальную часть композиции проявителя составляет носитель. Однако для получения желаемых свойств тонер и носитель могут быть использованы в различных пропорциях.

Примеры частиц носителя, которые могут быть использованы для смешивания с частицами тонера, включают частицы носителя, которые могут получать трибоэлектрический заряд, противоположный по знаку заряду частиц тонера. Иллюстративные примеры подходящих частиц носителя включают гранулированный циркон, гранулированный кремний, стекло, сталь, никель, ферриты, ферриты железа, диоксид кремния, один или более чем один полимер и тому подобное.

В вариантах осуществления изобретения частицы носителя могут включать ядро с нанесенным на него покрытием, которое может содержать полимер или смесь полимеров, которые занимают в трибоэлектрическом ряду не соседние позиции, например, может содержать полимеры, описанные в настоящей заявке, или известные в данной области техники.

Тонеры и проявители могут быть комбинированы с различными устройствами, от контейнеров или сосудов, таких как пробирка, флакон, мягкий контейнер, например мешок или пакет, и так далее, до устройств, которые выполняют не только функцию хранения.

Композиции тонера и проявители, такие, как указано выше, могут быть включены в устройства, предназначенные, например, для доставки тонера и проявителя, например, с целью формирования изображения. Такие устройства включают картриджи, отсеки, резервуары и тому подобное и могут быть сменными, одноразового использования или многократного использования. Такое устройство может включать блок хранения, блок диспергирования или доставки и так далее с различными камерами или люками для добавления тонера или проявителя и их удаления из устройства; необязательный блок контроля количества тонера или проявителя в устройстве; штампованные блоки заданной формы, позволяющие установить и зафиксировать данное устройство, например, в устройстве, формирующем изображение, и так далее.

Тонеры или проявители могут быть использованы электростатографических или электрофотографических процессах. В устройстве для проявления изображений может быть использован любой известный тип системы проявления изображений, включая, например, проявление магнитной кистью, однокомпонентное проявление с использованием технологии "прыгающего" тонера (jumping single component development), гибридное проявление без очистки фоторецептора (HSD, от англ. hybrid scavengeless development) и тому подобное. Указанные и аналогичные системы проявления известны специалистам в данной области техники.

Доли и проценты представляют собой массовые доли и проценты, если не указано иное. В контексте данного описания термин "комнатная температура," (RT) относится к температуре в диапазоне от приблизительно 20°C до приблизительно 30°C.

ПРИМЕРЫ

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1 (СРАВ. ПРИМ.)

В химический реактор Парра объемом 1 л, оснащенный механической мешалкой, донным сливным клапаном и дистиллятором, вносили диметил 2,6-нафталиндикарбоксилат (NDC, 366 г, 1500 ммоль, 0,36 экв.), D-изосорбид (IS, 79 г, 542 ммоль, 0,13 экв.), 1,2-пропандиол (1,2-PG, 117 г, 1542 ммоль, 0,37 экв.) и 0,687 г катализатора Fascat 4100 (Brenntag Specialties). Химический реактор помещали в атмосферу азота и температуру химического реактора медленно повышали до 205°C (когда твердое вещество расплавилось, включили перемешивание). Приблизительно через 5 ч химический реактор открывали и к форполимерной смеси добавляли янтарную кислоту (SA, 54,1 г, 458 ммоль, 0,11 экв.) и Pripol 1012 (Croda), димерную двухосновную жирную кислоту (DA, 70,6 г, 125 ммоль, 0,03 экв.). К этому время отгоняли приблизительно 70 г метанола. Реакционную смесь в течение ночи перемешивали при 230 об/мин в атмосфере азота при 205°C. В течение ночи собирали приблизительно 20,5 г дистиллята.

На второй стадии в течение 90 мин в химическом реакторе поддерживали низкий вакуум. Затем разрежение в реакторе увеличивали (<0,1 торр (13,33 Па)). В это время происходило образование низкомолекулярного полимера, и собирали минимальное количество дистиллята. В течение приблизительно 6 ч в химическом реакторе поддерживали высокий вакуум. Когда температура размягчения достигала 116°C, температуру понижали до 170°C и в химический реактор добавляли 12,1 г лимонной кислоты (СА). Полученный полимер подвергали взаимодействию с лимонной кислотой в течение 6 ч в атмосфере азота и затем выгружали на политетрафторэтиленовый (Teflon) лоток.

Температура размягчения полученной смолы составляла 114,3°C, кислотное число имело значение 18,1 мг KOH/г.

ПРИМЕР 1 (ПРИМ. 1)

Вещества и методики были такие же, как в Сравнительном Примере, за тем исключением, что использовали D-маннит (53,1 г, 292 ммоль, 0,07 экв.) и количество 1,2-PG уменьшали до 95 г (1250 ммоль, 0,30 экв.).

Температура размягчения полученной смолы составляла 125,2°C, кислотное число имело значение 14,2 мг KOH/г.

ПРИМЕР 2 (ПРИМ. 2)

Вещества и методики были такие же, как в Сравнительном Примере, за тем исключением, что использовали мио-инозит (52,5 г, 292 ммоль, 0,07 экв.) и количество 1,2-PG уменьшали до 95 г (1250 ммоль, 0,30 экв.).

Температура размягчения полученной смолы составляла 119,4°C. Кислотное число имело значение приблизительно 14-15 мг KOH/г.

ПРИМЕР 3 (ПРИМ. 3)

Вещества и методики были такие же, как в Примере 1, за тем исключением, что количество D-маннита увеличивали в два раза (106 г, 583 ммоль, 0,14 экв.) и количество 1,2-PG уменьшали до 31,7 г, (417 ммоль, 0,10 экв.).

Температура размягчения полученной смолы составляла 136,1°C, кислотное число имело значение 20,3 мг KOH/г.

ПРИМЕР 4

Анализировали четыре полученные смолы. Содержание реагента, имеющего биологическое происхождение, или полученного на основе такого реагента, в каждой из четырех смол, описанных выше, составляло 54,8% (по массе).

Композиции четырех анализируемых смол частично суммированы в Таблице 1, приведенной ниже. Все четыре смолы содержат эквивалентное количество NDC, DA, SA и IS. Контрольная смола (Срав. Прим.) содержит 0,37 моль/экв. 1,2-PGl. В экспериментальных смолах количество 1,2-PG уменьшено в разной степени и заменено биополиолом, маннитом (Прим. 1 и Прим. 3) и инозитом (Прим. 2).

В Таблице 2 суммированы некоторые свойства смол. Смолы имеют сравнимые значения отношения углерод:кислород (С/О), температуры стеклования (Tg), температуры размягчения (Ts) и кислотного числа (AV).

Данные, полученные с использованием GPC, показывают, что маннит и инозит могут быть использованы в качестве полиола в смолообразующей реакции и обеспечивают получение полимера, который имеет свойства, подходящие для использования этого полимера для получения компонентов, формирующих изображение. Маннит, имеющий линейную цепь, в использованных условиях обеспечивает надежную полимеризацию, причем степень полимеризации зависит от концентрации маннита.

Вязкость смол сравнивали при температуре в диапазоне от 60°C до 170°C. Показано, что размер полимера влияет на вязкость, что согласуется с данными, полученными с использованием GPC. Экспериментальные смолы, описанные выше, имеют вязкость, сравнимую с вязкостью контрольной смолы, которая не содержит биополиол (Срав. Прим.). Уровень вязкости можно регулировать путем выбора биополиола и изменения количества биополиола, используемого в реакции полимеризации.

В Таблице 3 суммированы свойства трех экспериментальных смол, описанных выше (Прим. 1-3), контрольной смолы, не содержащей биополиол (Срав. Прим.), и трех имеющихся в продаже смол, используемых для получения тонера, высокомолекулярной смолы (High MW), низкомолекулярной смолы (Low MW) и биополимера Bio-Rez, полученных от Advanced Imaging Resources.

В основном, все смолы имеют сравнимую температуру стеклования и температуру размягчения. Вязкость и растворимость обычно регулируется путем выбора биополиола и изменения количества биополиола, используемого в реакции.

Таким образом, биополиолы, такие, как указано выше, могут быть использованы для получения смол, обладающих свойствами, подходящими для получения тонера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗОБНОВЛЯЕМЫЙ ТОНЕР | 2013 |

|

RU2598843C2 |

| ЭКОЛОГИЧНЫЙ ТОНЕР С НИЗКОЙ ТЕМПЕРАТУРОЙ ЗАКРЕПЛЕНИЯ | 2016 |

|

RU2711533C2 |

| ТОНЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ | 2017 |

|

RU2720615C2 |

| ГИПЕРПИГМЕНТИРОВАННЫЙ ЧЕРНЫЙ ЛЕГКОПЛАВКИЙ ТОНЕР | 2012 |

|

RU2594156C2 |

| ФЛУОРЕСЦИРУЮЩИЙ КРАСНЫМ ЦВЕТОМ ПОД ДЕЙСТВИЕМ УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ ЕА-ТОНЕР | 2014 |

|

RU2630295C2 |

| ТОНЕРНЫЕ ЧАСТИЦЫ, СОДЕРЖАЩИЕ СЛОЖНЫЕ ПОЛИЭФИРНЫЕ И СТИРОЛАКРИЛАТНЫЕ ПОЛИМЕРЫ, С ОБОЛОЧКОЙ ИЗ СЛОЖНОГО ПОЛИЭФИРА | 2016 |

|

RU2707759C2 |

| СВЕРХЛЕГКОПЛАВКИЙ ТОНЕР ИЗ ИМЕЮЩИХ СЕРДЦЕВИНУ И ОБОЛОЧКУ ЧАСТИЦ | 2013 |

|

RU2619941C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ТОНКОДИСПЕРСНОГО ТОНЕРА | 2013 |

|

RU2598841C2 |

| ТОНЕРНЫЕ КОМПОЗИЦИИ И СПОСОБЫ | 2016 |

|

RU2707758C1 |

| КОМПОЗИЦИИ ТОНЕРА ИЗ БИОРАЗЛАГАЕМЫХ АМОРФНЫХ СЛОЖНОЭФИРНЫХ СМОЛ | 2012 |

|

RU2598382C2 |

Изобретение относится к композиции тонера, формирующему изображение компоненту, содержащему такую композицию, проявителю и способу получения частицы тонера. Композиция тонера содержит по меньшей мере одну смолу сложного полиэфира и один или более чем один компонент, выбранный из красящего вещества, воска, аморфной полиэфирной смолы, кристаллической полиэфирной смолы, поверхностно-активного вещества, инициатора, катализатора или коагулянта. Смола сложного полиэфира в свою очередь включает а) многоосновную кислоту или сложный полиэфир, б) органический полиол и в) биополиол. Технический результат - увеличение степени разветвления, сшивания или одновременно разветвления и сшивания в процессе получения тонера за счет использования биополиола. 5 н. и 14 з.п. ф-лы, 3 табл., 4 пр.

1. Композиция тонера, содержащая:

по меньшей мере одну смолу сложного полиэфира, включающую:

(a) многоосновную кислоту или сложный полиэфир,

(b) органический полиол, где количество органического полиола составляет от приблизительно 40 до приблизительно 60 мол. %, и

(c) биополиол, где количество биополиола составляет от приблизительно 0,1 до приблизительно 10 мол. %;

и необязательно один или более чем один компонент, выбранный из красящего вещества, воска, аморфной полиэфирной смолы, кристаллической полиэфирной смолы, поверхностно-активного вещества, инициатора, катализатора или коагулянта.

2. Композиция тонера по п. 1, дополнительно содержащая оболочку.

3. Композиция тонера по п. 1, в которой указанный биополиол содержит сахар или сахарный спирт.

4. Композиция тонера по п. 1, в которой биополиол содержит адонит, арабит, сорбит, маннит, галактит, изомальт, инозит, лактит, ксилит, малтит, 1-метил-глюкопиранозид, эритрит, диглицерин, 1-метилгалактопиранозид, 1-метил-маннопиранозид, полиглицерин, сахарозу, глюкозу, амилозу, нистозу, кестозу, трегалозу, рафинозу, гентианозу или их комбинации.

5. Формирующий изображение компонент, содержащий композицию по п. 1.

6. Композиция тонера по п. 1, в которой многоосновная кислота содержит три или более карбоксильные группы или сложный полиэфир содержит три или более сложноэфирные группы.

7. Композиция тонера по п. 1, в которой многоосновная кислота содержит азелаиновую кислоту, янтарную кислоту, циклогександиовую кислоту, нафталиндикарбоновую кислоту, димерную двухосновную кислоту, терефталевую кислоту, глутаминовую кислоту или их комбинации.

8. Композиция тонера по п. 1, в которой биополиол содержит три или более гидроксильные группы.

9. Композиция тонера по п. 1, в которой по меньшей мере одна смола сложного полиэфира имеет одно или более из следующих свойств: Tg (температуру стеклования) (начало) по меньшей мере приблизительно 40°C; Ts (температуру размягчения) по меньшей мере приблизительно 110°C; кислотное число по меньшей мере приблизительно 10 или MW (молекулярную массу) по меньшей мере приблизительно 5000.

10. Композиция тонера по п. 9, в которой указанная молекулярная масса составляет по меньшей мере приблизительно 15000.

11. Композиция тонера по п. 9, в которой указанная молекулярная масса составляет по меньшей мере приблизительно 150000.

12. Проявитель, содержащий формирующий изображение компонент по п. 5.

13. Композиция тонера по п. 1, содержащая частицу тонера, полученную путем агрегации эмульсии.

14. Проявитель, содержащий композицию тонера по п. 1.

15. Проявитель по п. 14, содержащий частицу тонера, полученную путем агрегации эмульсии.

16. Способ получения частицы тонера, включающий:

(a) образование эмульсии по меньшей мере одной смолы сложного полиэфира, содержащей (a) многоосновную кислоту или сложный полиэфир, (b) органический полиол, где количество органического полиола составляет от приблизительно 40 до приблизительно 60 мол. %, и (c) биополиол, где количество биополиола составляет от приблизительно 0,1 до приблизительно 10 мол. %;

(b) агрегацию указанной эмульсии с образованием частицы; и

(c) коалесценцию указанной частицы с образованием частицы тонера.

17. Способ по п. 16, где одно или более красящее вещество, воск, поверхностно-активное вещество, инициатор, катализатор, аморфная полиэфирная смола или кристаллическая полиэфирная смола добавляются в указанную эмульсию.

18. Способ по п. 16, дополнительно включающий поперечное сшивание указанной по меньшей мере одной смолы сложного полиэфира с образованием поперечно сшитой смолы сложного полиэфира.

19. Способ по п. 16, дополнительно включающий нанесение смоляного покрытия на указанную частицу тонера с образованием оболочки.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Регистратор для дел | 1925 |

|

SU690A1 |

| RU 227888 C2 27.06.2006 | |||

| ВОДНЫЕ ДИСПЕРСИИ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ ТОНЕРОВ | 2007 |

|

RU2397525C2 |

Авторы

Даты

2015-12-10—Публикация

2012-04-13—Подача