Изобретение относится к области листовой штамповки, в частности к исследованию механических свойств листовых материалов для оценки их штампуемости как возможности получения пластических деформаций без разрушения листовой заготовки, изготовленной из листового материала, на формоизменяющих операциях листовой штамповки, а также для использования в CAD/CAE-системах (Computer-Aided-Design/Computer-Aided-Engineering-системах) при компьютерном моделировании и проектировании формоизменяющих операций листовой штамповки перед их внедрением в автомобильной и других отраслях промышленности.

Известен патент RU №2134872 от 20.08.1999, G01N 3/28, «Способ построения диаграммы предельных деформаций и устройство для его реализации», в котором блок, собранный из образца, прижима и матрицы, устанавливают в контейнере и деформируют стальной дробью диаметром 0,5-1,5 мм с помощью пуансона в силовой установке. Недостатком известного аналога и прототипа является то, что требуется использование специального дорогостоящего оборудования и длительный срок проведения испытаний и построения диаграммы предельных деформаций, далее (ДПД).

Задача изобретения состоит в снижении трудоемкости, сроков и стоимости построения ДПД листовых материалов.

Задачу решают следующим образом. Для определения вероятности разрушения листовой заготовки на формоизменяющих операциях листовой штамповки, таких как вытяжка или формовка сложных деталей типа коробчатых или кузовных, растяжение или обтяжка листов, используют два критерия:

1) разрушение в результате деформаций: на каждом этапе деформирования листовой заготовки точки с координатами наименьшей главной деформации ε2 и наибольшей главной деформации ε1 для всех элементов листовой заготовки должны располагаться ниже ДПД листового материала ε1=f(ε2) с определенным запасом Pd пластичности по деформациям; при заданной абсциссе ε2 принимают ординату ε1 до ДПД за 1 или 100%;

2) разрушение в результате напряжений: точки с координатами главных напряжений σ1 и σ2 должны располагаться ниже диаграммы предельных напряжений, далее (ДПН), листового материала σ1=f(σ2) с определенным запасом Ps пластичности по напряжениям; ДПН строят с помощью ДПД по уравнениям связи между деформациями и напряжениями; ориентировочно ДПН соответствует предельному эллипсу пластичности σ1 2-σ1σ2=σ2 2=σs 2.

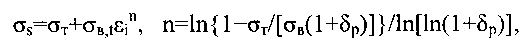

Напряжение текучести σs в зависимости от интенсивности деформаций εi=ln(l+δp) рассчитывают с учетом упрочнения заготовки по формуле (Жарков В.А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 1. Одноугловая гибка. - Вестник машиностроения, 2012, №8, с. 67-72):

где предел текучести физический σт или вместо него предел текучести условный σ0,2, временное сопротивление, иначе, предел прочности σв, истинный предел прочности σв,t=σв(l+δp) и относительное равномерное удлинение δР определяют по ГОСТ 11701-84 «Металлы. Методы испытаний на растяжение тонких листов и лент».

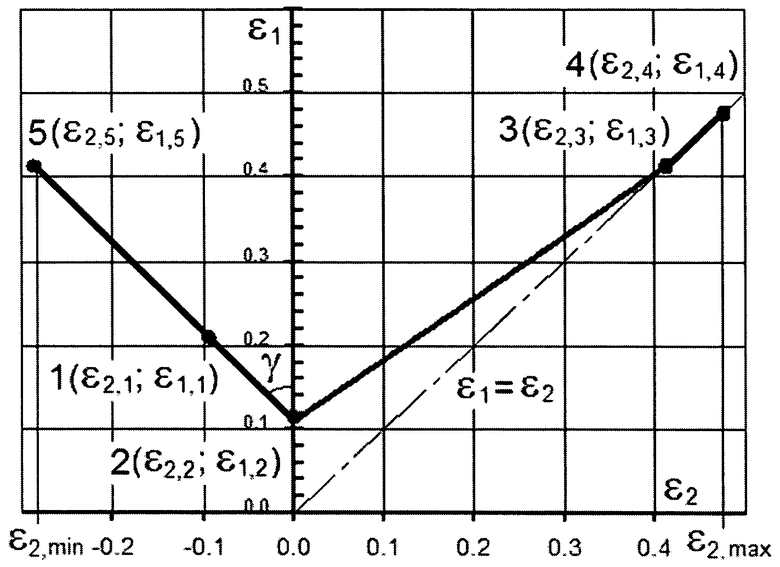

ДПД строят экспериментально для каждой марки, категории вытяжки и толщины листового материала. На сетке прямоугольной системы координат в положительном и отрицательном направлениях оси абсцисс откладывают наименьшую главную деформацию ε2=ln(lmin/l0), в положительном направлении оси ординат - наибольшую главную деформацию ε1=ln(lmax/l0) элементов образца, полученного из листового материала, где l0, lmin и lmax - начальный, наименьший и наибольший размеры ячейки делительной сетки, касающейся зоны локального утонения и/или разрушения образца. На сетке прямоугольной системы координат зона ε2>0 соответствует двухосному растяжению элементов листового материала, ось ε2=0 - плоской деформации, зона ε2<0 - растяжению со сжатием.

Для построения ДПД требуются длительные дорогостоящие испытания на специальной испытательной машине, которая имеется только на крупных предприятиях, а производители поставляют листовой материал с сопровождающей нормативно-технической документацией без ДПД и с указанием минимального количества механических свойств листового материала. Поэтому по данному способу строят ДПД на основе только одного стандартного свойства материала, а именно относительного равномерного удлинения δр по ГОСТ 11701-84. В частных случаях δр берут из нормативно-технической документации на листовой материал, а при отсутствии δр проводят только одно испытание на одноосное растяжение образца из листового материала по ГОСТ 11701-84 для определения только одного этого свойства δр.

Если для выбранного конструктором листового материала в нормативно-технической документации известно только относительное удлинение после разрыва δ по ГОСТ 11701-84, и не известно δр, при этом машина для испытания на растяжение образца из листового материала с целью определения δр отсутствует, то сначала для аналогичного по механическим свойствам листового материала с известными значениями δр и δ рассчитывают коэффициент С=δ/δр, а затем для выбранного конструктором листового материала рассчитывают δр=δ/С.

Перед построением ДПД вводят обозначения точки l(ε2,1; ε1,1): деформация в направлении длины l образца εр=εр,l=ε1,1=ln(1+δр), деформация εр,b=ε2,1=ln(l+δb), где δb - относительное равномерное сужение по ширине b образца, деформация по толщине s образца εр,s=ε3,1; из условия несжимаемости листового материала ε1,1+ε2,1+ε3,1=0 следует ε3,1=-ε1,1-ε2,1; вторая цифра в индексах означает номер точки на ДПД. Обозначения остальных точек ДПД аналогичны, изменяется только вторая цифра в индексах.

Принимают модель линейного растяжения или сжатия изотропного образца, для которой ε2,1=ε3,1=-0,5ε1,1 (Сторожев М.В., Попов Е.А. Теория обработки металлов давлением. Учебник для студентов вузов. - М.: Машиностроение, 1977, с. 117) и на ДПД строят точку l(ε2,1; ε1,1), фиг.

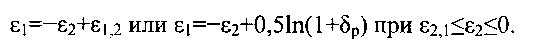

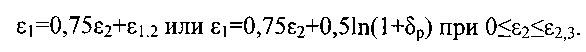

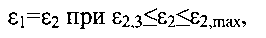

Из точки l(ε2,1; ε1,1) проводят прямую до пересечения с осью ε1 в точке 2(ε2,2; ε1,2); эту прямую проводят под углом γ к оси ординат, который для широко применяемых в автомобильной и других отраслях промышленности листовых материалов равен 45°, при этом ε2,2=0, ε1,2=0,5ε1,1. Таким образом, получают уравнение левого отрезка прямой ДПД:

Экспериментально установлено, что при испытании на двухосное растяжение изотропного листового материала, например жидкостью, предельные деформации ε1 и ε2 элементов вблизи зоны локального утонения и/или разрушения листового материала равны между собой и в два раза больше предельной деформации εр=ln(1+δр) элементов листового материала при его испытании на одноосное растяжение по ГОСТ 11701-84. Строят точку 3(ε2,3; ε1,3) с координатами ε2,3=2εр=2ln(1+δр) и ε1,3=2εp=2ln(l+δp) и получают уравнение правого отрезка прямой ДПД через две известные точки 2(ε2,2; ε1,2) и 3(ε2,3; ε1,3):

Из условия ε1≥ε2 следует, что правая часть ДПД должна быть выше, касаться или совпадать с прямой ε1=ε2. Поэтому из точки 3(ε2,3; ε1,3) до точки 4(ε2,4; ε1,4) проводят отрезок прямой ДПД с уравнением:

где абсцисса и ордината ε1,4=ε2,4=ε2,max=3ln(l+δр) равны с определенным запасом утроенному значению εp, поскольку расчетная в CAD/CAE-системах координата ε2 в элементах листовой заготовки может быть больше ε2,3.

Отрезок прямой, проходящей через первую и вторую точки, продлевают влево до пятой точки 5(ε2,5; ε1,5) с абсциссой ε2,5=ε2,min=-ln(l+δp), равной с определенным запасом удвоенной координате ε2,1, поскольку расчетная в CAD/CAE-системах координата ε2 в элементах листовой заготовки может быть больше (по модулю) ε2,1.

Построенную по данному способу ДПД вводят в CAD/CAE-систему, например, в систему Marc корпорации MSC Software (USA), которая объединяет в себе CAD-программу и CAE-программу, или в программу AutoForm фирмы AutoForm (Suisse) в виде приведенных выше уравнений или в виде большого количества координат точек, полученных по этим уравнениям. По этим данным CAD/CAE-система строит ДПД в прямоугольной системе координат с заданным масштабом координатной сетки и на эту координатную сетку выводит массив точек с координатами ε1 и ε2 всех элементов листовой заготовки на всех этапах ее обработки. По номеру и цвету точек определяют те элементы на обрабатываемой листовой заготовке, которые близко расположены (с учетом запаса пластичности) или вышли за ДПД и где велика вероятность разрушения листовой заготовки, и разрабатывают мероприятия по уменьшению вероятности разрушения листовой заготовки в процессе обработки на производстве.

Построенная по данному способу ДПД изотропного листового материала является первым приближением. Со временем, по мере получения надежных экспериментальных свойств, например, δb по ГОСТ 11701-84 и других свойств, на ДПД изотропного листового материала накладывают ДПД анизотропного листового материала как последующие приближения для реального анизотропного материала, ДПД анизотропного листового материала вводят в CAD/CAE-систему и более точно, чем с ДПД изотропного листового материала, моделируют и проектируют процесс листовой штамповки, а также при помощи коэффициента анизотропии aθ=(ε3 _ε2)/(0,5ε1)100, ε1=ln(l+δp), ε2=ln(1+δb), ε3=-ε1-ε2 (Жарков В.А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 2. Двухугловая гибка без прижима заготовки. - Вестник машиностроения, 2012, №9, с. 61-67) для углов θ вырезки образцов по отношению к направлению прокатки листового материала получают качественную и количественную характеристику влияния анизотропии на предельное формоизменение данного листового материла.

Технический результат заключается в том, что, не дожидаясь проведения сложных и дорогостоящих испытаний листового материала на специальной испытательной машине, можно по данному способу быстро построить ДПД на основе только одного стандартного свойства листового материала, а именно относительного равномерного удлинения δр по ГОСТ 11701-84, и использовать эту ДПД как в CAD/CAE-системе, так и на производстве для расчета вероятности разрушения листовой заготовки на операциях листовой штамповки. Данный способ сокращает время и повышает качество проектирования технологических процессов и оснастки, дает экономию листового материала за счет сокращения процента брака при отладке технологических процессов, а также значительно упрощает выбор листового материала и оборудования для листовой штамповки деталей, например, кузовных деталей легковых автомобилей и другой техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ПРЕДЕЛЬНЫХ ДЕФОРМАЦИЙ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2591294C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655634C1 |

| Устройство для испытания листовых материалов | 2016 |

|

RU2631230C1 |

| Способ испытания листовых материалов | 2015 |

|

RU2620781C1 |

| Способ испытания листовых материалов (варианты) | 2015 |

|

RU2613495C2 |

| Устройство для испытания листовых материалов (варианты) | 2015 |

|

RU2677839C2 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ПРЕДЕЛЬНЫХ ДЕФОРМАЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2134872C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РАЗРУШЕНИЯ | 2007 |

|

RU2402010C2 |

Изобретение относится к листовой штамповке, а в частности к исследованию механических свойств листовых материалов для оценки их штампуемости, а также для использования в CAD/CAE-системах при компьютерном моделировании и проектировании формоизменяющих операций листовой штамповки. Сущность: диаграмму предельных деформаций строят по относительному равномерному удлинению δр по ГОСТ 11701-84, затем вычисляют ординату ln(1+δр) первой точки диаграммы предельных деформаций, далее для модели линейного растяжения изотропного образца рассчитывают абсциссу -0,5ln(1+δр) этой первой точки, из построенной первой точки проводят отрезок прямой под углом 45° к оси ординат до пересечения с этой осью ординат во второй точке, третью точку получают с абсциссой и ординатой 2ln(1+δр), соединяют вторую и третью точки отрезком прямой, из третьей точки проводят отрезок прямой ε1=ε2 до четвертой точки с абсциссой и ординатой 3ln(1+δр), а отрезок прямой, проходящей через первую и вторую точки, продлевают влево до пятой точки с абсциссой -ln(1+δр). Технический результат: сокращение времени и повышение качества проектирования технологических процессов и оснастки, экономия листового материала за счет сокращения процента брака при отладке технологических процессов, а также значительное упрощение выбора листового материала и оборудования для листовой штамповки деталей, например кузовных деталей легковых автомобилей и другой техники. 1 з.п. ф-лы, 1 ил.

1. Способ построения диаграммы предельных деформаций листового материала, заключающийся в том, что полученный из листового материала образец испытывают, рассчитывают наименьшую главную деформацию ε2 и наибольшую главную деформацию ε1,отличающийся тем, что строят диаграмму предельных деформаций по относительному равномерному удлинению δp, затем вычисляют ординату ln(1+δp) первой точки диаграммы предельных деформаций, далее для модели линейного растяжения изотропного образца рассчитывают абсциссу -0,5ln(1+δp) этой первой точки, из построенной первой точки проводят отрезок прямой под углом 45° к оси ординат до пересечения с этой осью ординат во второй точке, третью точку получают с абсциссой и ординатой 2ln(1+δp), соединяют вторую и третью точки отрезком прямой, из третьей точки проводят отрезок прямой ε1=ε2 до четвертой точки с абсциссой и ординатой 3ln(1+δp), а отрезок прямой, проходящей через первую и вторую точки, продлевают влево до пятой точки с абсциссой -ln(1+δр).

2. Способ по п. 1, отличающийся тем, что значение δp получают путем проведения испытания на одноосное растяжение образца из листового материала.

| СПОСОБ ПРОГНОЗИРОВАНИЯ РАЗРУШЕНИЯ | 2010 |

|

RU2434217C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РАЗРУШЕНИЯ | 2007 |

|

RU2402010C2 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ПРЕДЕЛЬНЫХ ДЕФОРМАЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2134872C1 |

| CN 102661899 A, 12.09.2012. | |||

Авторы

Даты

2015-12-20—Публикация

2013-07-30—Подача