Изобретение относится к области листовой штамповки, и, в частности, к исследованию механических свойств листовых материалов для оценки их штампуемости как возможности получения пластических деформаций без разрушения листовой заготовки, полученной из листового материала, на формоизменяющих операциях листовой штамповки, а также для построения точек на диаграмме предельных деформаций (ДПД) и использования в CAD/САЕ-системах (Computer-Aided-Design/Computer-Aided-Engineering-системах) при компьютерном моделировании и проектировании формоизменяющих операций листовой штамповки перед их внедрением в автомобильной и других отраслях промышленности.

Известен способ испытания листовых материалов на вытяжку путем укладки заготовки из испытуемого листового материала в устройство, прижатия фланца заготовки между матрицей и прижимом и вытяжки цилиндрического колпачка пуансоном в матрицу (Романовский В.П. Справочник по холодной штамповке. - Л.: Издательство "Машиностроение", 1979, с. 500, рис. 397, в). Недостатки известного способа: не применяются современные антифрикционные прокладки между пуансоном и заготовкой, обеспечивающие получение больших деформаций заготовки и большего количества точек на ДПД, на заготовку не наносится делительная сетка с целью определения деформаций вблизи места отрыва дна вытягиваемой детали от стенки.

Известен способ построения диаграммы предельных деформаций на основе относительного равномерного удлинения δр по ГОСТ 11701-84 "Металлы. Методы испытаний на растяжение тонких листов и лент" (Жарков В.А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 7. Испытание и правка растяжением. - Вестник машиностроения, 2013, №3, с. 43-48). Однако этот способ не учитывает того, что δр в начале образования шейки на образце значительно меньше относительного удлинения в конце образования шейки и вблизи места разрыва образца.

Известны испытания на формовку вырезанных из листов образцов и заготовок (Жарков В.А. Испытания материалов. Формовка листов, лент и полос. - Вестник машиностроения, 2017, №1). Недостаток этих испытаний вырезанных из листов образцов и заготовок заключается в том, что характер деформаций вблизи места разрушения заготовки при ее растяжении, формовке или обтяжке пуансоном в матрицу, когда жестко зажатый край заготовки не перемещается к отверстию матрицы с получением только за счет утонения заготовки неглубоких и невысоких деталей, не соответствует характеру деформаций вблизи места разрушения заготовки при вытяжке, например, широко применяемых в промышленности листоштампованных осесимметричных деталей, когда край заготовки перемещается к отверстию матрицы с получением глубоких и высоких деталей. Поэтому для построения диаграмм предельных деформаций (ДПД), утонений (ДПУ), интенсивностей деформаций (ДПИД) и интенсивностей напряжений (ДПИН) и напряжений (ДПН) необходимо дополнительно проводить испытания листов на осесимметричную вытяжку деталей с известным из сертификата поставщика листов ограниченным количеством (без ДПД, ДПУ, ДПИД, ДПИН, ДПН) механических свойств по ГОСТ 11701-84.

Задача изобретения состоит в определении рациональных параметров вытяжки осесимметричных деталей на производстве, дополнение ДПД листовых материалов точками на основе испытаний на осесимметричную вытяжку, более точного применения ДПД в CAD/CAE-системах, сокращении времени и повышения качества проектирования технологических процессов и оснастки для листовой штамповки, получении экономии листового материала за счет сокращения процента брака при отладке технологических процессов, а также в упрощении выбора листового материала и оборудования для листовой штамповки деталей, например листоштампованных деталей автомобилей и другой техники.

Задачу решают следующим образом. Для определения вероятности разрушения листовой заготовки на формоизменяющих операциях листовой штамповки, таких как вытяжка или формовка сложных деталей типа осесимметричных, коробчатых или кузовных, растяжение или обтяжка листов, используют два критерия:

1) разрушение в результате деформаций: на каждом этапе деформирования листовой заготовки точки с координатами наименьшей главной деформации ε2 и наибольшей главной деформации ε1 для всех элементов листовой заготовки должны располагаться ниже ДПД листового материала ε1=ƒ(ε2) с определенным запасом Pd пластичности по деформациям; при заданной абсциссе ε2 принимают ординату ε1 до ДПД за 1;

2) разрушение в результате напряжений: точки с координатами главных напряжений σ1 и σ2 должны располагаться внутри ДПН листового материала σ1=ƒ(σ2) с определенным запасом Ps пластичности по напряжениям; ДПН строят с помощью ДПД по уравнениям связи между деформациями и напряжениями; ДПН соответствует предельному эллипсу пластичности σ12-σ1σ2+σ22=σS2.

Способ испытания листовых материалов на осесимметричную вытяжку заключается в том, что производят укладку заготовки из испытуемого листового материала в оснастку на испытательной машине, выполняют прижатие фланца заготовки между матрицей и прижимом, выполняют вытяжку заготовки пуансоном в матрицу, отличается тем, что из испытуемого листового материала вырезают круглую заготовку, на заготовку наносят делительную сетку, на испытательной машине двойного действия с нижним приводом и двумя наружным и внутренним ползунами прижатие фланца заготовки выполняют прижимом оснастки при ходе наружного ползуна вверх с минимальной, только для устранения складкообразования фланца при вытяжке, силой прижима, вытяжку осесимметричной детали из заготовки осуществляют дном вверх на проход пуансоном, его торцом, выполненным плоским с поднутрением, с закругленной по радиусу кромкой, в матрицу оснастки при ходе внутреннего ползуна вверх, при проведении испытаний габаритные размеры заготовки постепенно увеличивают до предельных размеров, при превышении которых вытяжка на проход пуансоном в матрицу приводит к отрыву дна детали от стенки, по полученной машинной диаграмме зависимости силы вытяжки и силы прижима по ходу вытяжки рассчитывают предельный коэффициент вытяжки, относительную высоту вытянутой детали по наибольшей впадине на стенке детали, максимальную силу вытяжки и минимальную силу прижима, вблизи опасного сечения детали с минимальной толщиной по изменению делительной сетки определяют деформации и значения этих деформаций наносят на диаграмму предельных деформаций.

Напряжение текучести σS в зависимости от интенсивности деформаций εi=ln(1+δр) рассчитывают с учетом упрочнения заготовки по формуле Жаркова В.А. (Жарков В.А. Моделирование в системе Marc обработки материалов в машиностроении. Часть 7. Испытание и правка растяжением. - Вестник машиностроения, 2013, №3, с. 43-48):

,

,  ,

,

где предел текучести σ0,2 или σT, предел прочности σB и δр для начала образования шейки на образце определяют по ГОСТ 11701-84.

ДПД листового материала в виде функциональной зависимости ε1=ƒ(ε2) строят по точкам, базовые точки получают, в том числе, по данному способу испытания на осесимметричную вытяжку. Для различных параметров испытания получают различные точки на ДПД.

Для построения ДПД на заготовку толщиной s0 наносят ячейки делительной сетки, обычно в виде окружностей диаметром  . Диаметр ячеек подбирают таким образом, чтобы после испытания вблизи места разрыва заготовки окружности превращались в овалы или эллипсы с малой осью симметрии длиной

. Диаметр ячеек подбирают таким образом, чтобы после испытания вблизи места разрыва заготовки окружности превращались в овалы или эллипсы с малой осью симметрии длиной  и большой осью симметрии длиной

и большой осью симметрии длиной  , а толщина sƒ заготовки плавно увеличивалась в направлении от места разрыва контуру заготовки по нормали к линии разрыва. При этом сдвиговые деформации и касательные напряжения в направлении малой и большой осей овала равны нулю, вследствие чего линейные деформации ε1 и ε2 и напряжения σ1 и σ2 соответственно в направлении большой и малой осей овала являются главными. Третье главное напряжение σ3 в направлении толщины листового материала равно нулю. Оси овалов

, а толщина sƒ заготовки плавно увеличивалась в направлении от места разрыва контуру заготовки по нормали к линии разрыва. При этом сдвиговые деформации и касательные напряжения в направлении малой и большой осей овала равны нулю, вследствие чего линейные деформации ε1 и ε2 и напряжения σ1 и σ2 соответственно в направлении большой и малой осей овала являются главными. Третье главное напряжение σ3 в направлении толщины листового материала равно нулю. Оси овалов  и

и  измеряют и рассчитывают

измеряют и рассчитывают  и

и  в центре ячейки. Третью главную деформацию ε3=ln(sƒ/s0) рассчитывают или по результатам измерений толщины sƒ в центре ячейки, или из условия ε1+ε2+ε3=0 несжимаемости листового материала: ε3=-ε1-ε2. Если измеряют все три деформации ε1, ε2 и ε3, то условие несжимаемости используют для оценки точности измерений.

в центре ячейки. Третью главную деформацию ε3=ln(sƒ/s0) рассчитывают или по результатам измерений толщины sƒ в центре ячейки, или из условия ε1+ε2+ε3=0 несжимаемости листового материала: ε3=-ε1-ε2. Если измеряют все три деформации ε1, ε2 и ε3, то условие несжимаемости используют для оценки точности измерений.

Для построения ДПД на сетке прямоугольной системы координат откладывают: в положительном и отрицательном направлениях горизонтальной оси абсцисс - наименьшую деформацию  ; в положительном направлении вертикальной оси ординат - наибольшую деформацию

; в положительном направлении вертикальной оси ординат - наибольшую деформацию  , причем из условия ε1+ε2+ε3=0 несжимаемости листового материала следует, что из трех деформаций ε1, ε2 и ε3 как минимум одна деформация во время пластического деформирования листового материала имеет положительное значение. Так как разрушение заготовки в процессе испытания или заготовки из листового материала в процессе штамповки детали может происходить только вследствие утонения, то всегда sƒ<s0, и деформации δs,ƒ=(sƒ-s0)/s0, ε3=ln(sƒ/s0)=ln(1+δs,ƒ) ячейки вблизи места разрыва заготовки или заготовки всегда будут иметь отрицательные значения.

, причем из условия ε1+ε2+ε3=0 несжимаемости листового материала следует, что из трех деформаций ε1, ε2 и ε3 как минимум одна деформация во время пластического деформирования листового материала имеет положительное значение. Так как разрушение заготовки в процессе испытания или заготовки из листового материала в процессе штамповки детали может происходить только вследствие утонения, то всегда sƒ<s0, и деформации δs,ƒ=(sƒ-s0)/s0, ε3=ln(sƒ/s0)=ln(1+δs,ƒ) ячейки вблизи места разрыва заготовки или заготовки всегда будут иметь отрицательные значения.

Левая половина ДПД при ε2<0 соответствует одноосному растяжению образцов из листового материала и растяжению со сжатием заготовок по данному способу испытания на осесимметричную вытяжку, ось ε2=0 - плоской деформации, правая половина ДПД при ε2>0 - двухосному растяжению при формовке листового материала.

На производстве для повышения точности и качества, а также для оценки штампуемости детали на заготовку наносят делительную сетку, после штамповки в опасных местах детали по сеткам рассчитывают деформации, сравнивают их с ДПД, определяя запас пластичности до разрушения, и, в случае необходимости, назначают меры для уменьшения деформаций в опасных местах и сокращения процента брака при отладке технологических процессов. Часто расчет деформаций заготовки по сеткам заменяют или совмещают с CAD/CAE-моделированием, например, в CAD/CAE-системе Marc корпорации MSC Software (США) или в программе AutoForm фирмы AutoForm Engineering GmbH (Швейцария); при CAD/CAE-моделировании также необходима ДПД.

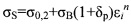

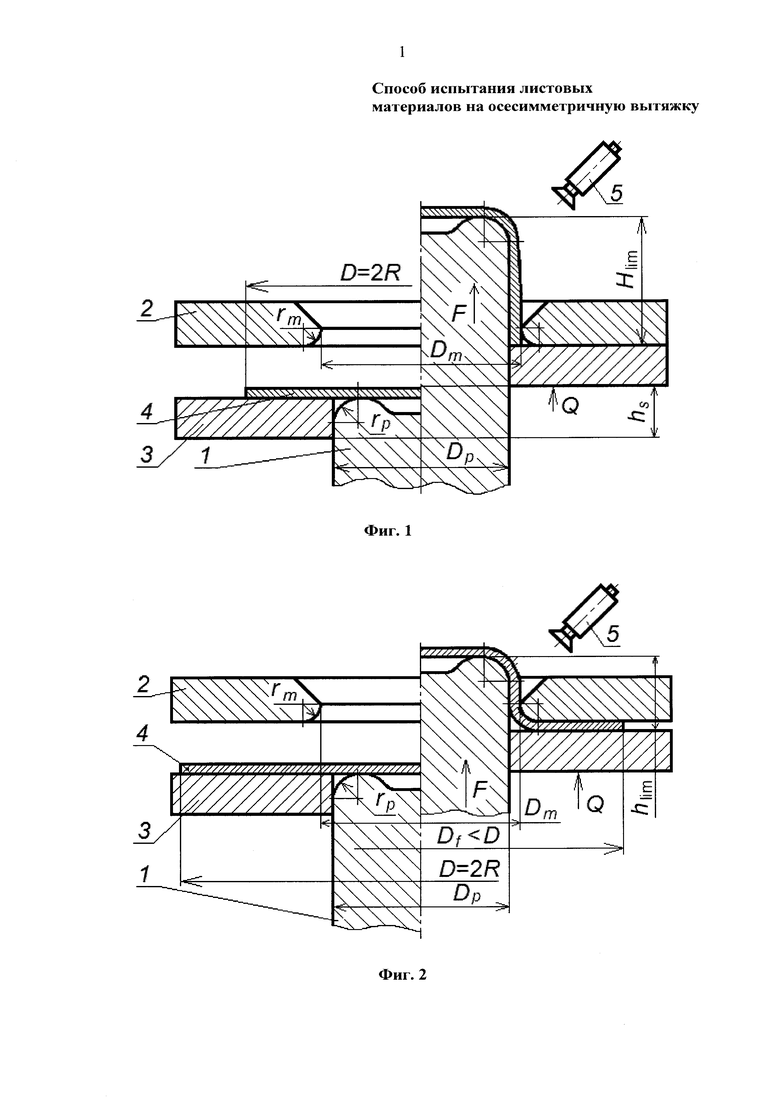

Сущность данного способа испытания на осесимметричную вытяжку с помощью оснастки для испытательной машины показана на фиг. 1 и фиг. 2, слева от вертикальной оси - перед испытанием, справа - после вытяжки осесимметричной детали: 1 - пуансон с плоским торцом диаметром Dp и закруглением кромки радиусом rp, 2 - матрица с отверстием диаметром Dm и с закруглением кромки радиусом rm, 3 - прижим, 4 - заготовка, 5 - видеокамеры.

На стандартной испытательной машине двойного действия с нижним приводом и двумя наружным и внутренним ползунами способ испытания листовых материалов на осесимметричную вытяжку заготовки дном вверх в устройстве с пуансоном с плоским дном, матрицей и прижимом реализуют следующим образом. Из испытуемого листового материала вырезают круглую заготовку 4 диаметром D=2R. Как варианты, вырезают прямоугольную, квадратную или иной формы заготовку, контур которой описан вокруг окружности диаметром D. На заготовку наносят делительную сетку для измерения ее до испытания и после испытания и расчета предельных деформаций заготовки перед разрушением.

На испытательной машине прижатие фланца заготовки выполняют прижимом оснастки при ходе наружного ползуна вверх с минимальной, только для устранения складкообразования фланца при вытяжке, силой прижима Q. Вытяжку заготовки осуществляют дном вверх через антифрикционную прокладку на проход пуансоном в матрицу оснастки при ходе внутреннего ползуна вверх.

За процессом испытания наблюдают сверху через отверстие матрицы 2 визуально или с помощью видеокамер 5 и связанных с ними компьютером и при начале разрушения, который характеризуется появлением сначала невидимых на просвет мелких трещин в опасном месте с минимальной толщиной, а затем и видимой на просвет одной трещины на всю толщину заготовки и падением фиксируемой приборами силы формовки, испытание останавливают.

При проведении испытаний габаритные размеры заготовки постепенно увеличивают до предельных размеров, при превышении которых вытяжка на проход пуансоном в матрицу приводит к отрыву дна детали от стенки. Получают машинную диаграмму зависимости силы вытяжки и силы прижима по ходу вытяжки. Рассчитывают предельный коэффициент вытяжки, относительную высоту вытянутой детали по наибольшей впадине на стенке детали, максимальную силу вытяжки и минимальную силу прижима. Вблизи опасного сечения детали с минимальной толщиной по изменению делительной сетки определяют деформации и значения этих деформаций наносят на диаграмму предельных деформаций;

Перед вытяжкой торец пуансона выполняют плоским с поднутрением и с закругленной по радиусу кромкой.

Видеокамеры 5 фиксируют формоизменение заготовки и передают информацию в компьютер для построения тех точек ДПД, которые позволяет получить данный способ испытания.

По первому пункту формулы (фиг. 1), когда из предельной заготовки диаметром Dlim еще возможно выполнить надежную вытяжку детали с предельной высотой

Hlim'=Hlim/[(d1+d2)/2]=Hlim/d12=Hlim/[(Dm+Dp)/2] пуансоном на проход в матрицу с предельным коэффициентом вытяжки Klim=Dlim/[(d1+d2)/2]=Dlim/d12=Dlim/[(Dm+Dp)/2] и предельной силой вытяжки Flim=F1-Q, где d1 - максимальный (для цилиндрических, конических и ступенчатых деталей) наружный диаметр стенки вытягиваемой детали между закруглениями у дна и фланца (если имеется фланец), равный диаметру матрицы Dm, d2 - минимальный внутренний диаметр стенки детали, равный диаметру пуансона Dp, средний диаметр детали d12=(d1+d2)/2, F1 - сила штамповки F1=Flim+Q по приборам пресса и штампа или по приведенным ниже расчетам в инженерной теории и в CAD/CAE-системе. Если при Klim выполнить незавершенную (не на проход) вытяжку, то получают деталь с узким фланцем.

В частном случае, (фиг. 2), из запредельной заготовки с запредельным коэффициентом вытяжки выполняют вытяжку детали с широким фланцем лишь на предельную глубину hlim' со смещением края заготовки от D до Dƒ при Kƒ=D/Dƒ, после чего происходит отрыв дна от стенки вытягиваемой детали силой Fƒ/=F1,ƒ-Qƒ; Q или Qƒ - минимальная сила прижатия от складкообразования фланца заготовки, предварительно определяемая по справочникам и уточняемая при испытании. Вблизи места отрыва по изменению делительной сетки определяют координаты точек ε1, ε2 и наносят эти точки на ДПД. Одновременно строят зависимость h=ƒ(K) при K≥Klim и если K=Klim, то h=Hlim.

В дополнение или вместо ДПД (если ДПД отсутствует) глубину планируемой к вытяжке детали с фланцем h'=h/d12=h/[(Dp+Dm)/2] или без фланца H'=H/d12=H/[(Dp+Dm)/2] с учетом обрезки неровного края детали после вытяжки на производстве сравнивают с hlim' или Hlim', полученной в результате натурных испытаний по данному способу или CAD/CAE-моделирования. Причем Hlim' определяют по наибольшей впадине на стенке детали, Hlim'' - по наибольшему выступу, а степень неравномерности высоты, называемой фестонообразованием, равна χ=(Hlim''-Hlim')/Hlim'⋅100% при коэффициенте анизотропии Жаркова В.A. Zθ=(ε3-ε2)/(0,5ε1)100%, где θ - угол наклона большой оси овала ячейки сетки после испытания к направлению прокатки листа (Жарков В.А. Испытания материалов. Классификация и теория // Вестник машиностроения. 2016. №6. С. 51-58). Если P=(1-h'/hlim')100%>Plim или Р=(1-Н'/Hlim')100%>Plim, то деталь рекомендуется к изготовлению на производстве, где P1im - запас или резерв пластичности заготовки, ориентировочно (в зависимости от отличий условий испытаний и производства) равный относительному равномерному удлинению заготовки δр по ГОСТ 11701-84. Размеры заготовки сначала определяют по справочникам из условия равенства срединной поверхности детали и заготовки, далее оценивают возможность вытяжки детали без разрушения заготовки на основании результатов испытаний по данному способу, а затем уточняют при CAD/CAE-моделировании и отладке штампа для вытяжки.

На всех испытаниях регистрируются изменения предварительно нанесенной на заготовку делительной сетки для построения точек ДПД ε1=ƒ(ε2), а также параметры: цвет и шероховатость поверхности заготовки до и после разрушения, вид трещины, hlim', Hlim', Klim, Kƒ, α, Klim'=[(Dlim-d12)/Dlim]100%={[Dlim-(Dm+Dp)/2]/Dlim}100%, минимальная толщина smin заготовки вблизи места разрушения, силы Flim, Fƒ, F2, Q, F2,ƒ, Qƒ, их отношения Flim/Fƒ, (Fƒ-Flim)/Fƒ, складкообразование заготовки и опасность перехода складок из фланца на стенки вытягиваемой детали, пружинение вытянутой детали после удаления со штампа.

Если для вырубки круглых заготовок требуется дорогостоящий штамп, то отрезку прямоугольных заготовок можно осуществлять на гильотинных ножницах, к тому же такая отрезка дает экономию листа за счет исключения перемычек по сравнению с вырубкой. Если при укладке в оснастку в испытательной машине углы квадратной заготовки расположить в том направлении, где при вытяжке круглой заготовки на стенке вытянутой детали образуется максимальная впадина из-за анизотропии листа, то можно на N процентов увеличить предельную высоту детали после обрезки неровного края стенки детали; определение N является одной из целей данного испытания. По мере изменения параметров вытяжки получают различные точки на ДПД.

Способ применяют также для исследования влияния различных смазочных материалов и покрытий в сочетании с различными антифрикционными прокладками на предельную глубину детали. Сравнивая коэффициент вытяжки K=D/[(d1+d2)/2]=D/[(Dp+Dm)/2] и глубину h'=h/[(d1+d2)/2]=h/[(Dp+Dm)/2] формоизменения, поля деформаций и напряжений штампуемой детали, на которую предварительно нанесли делительную сетку, с предельными значениями Klim, hlim'=hlim/[(d1+d2)/2], полями и ДПД после испытания по данному способу заготовок до разрушения, определяют запас пластичности в опасных зонах штампуемой детали. Если запас недостаточен, разрабатывают конструкторские и технологические мероприятия по улучшению штампуемости детали. Размеры рабочих частей оснастки зависят от характеристик испытательной машины, толщины s и размеров штампуемых при испытании деталей. Односторонний зазор между пуансоном и матрицей cpm≈s√Klim; rp и rm равны нескольким s и выбираются такими, чтобы предельная глубина вытяжки была максимальной при прочих равных условиях. Способ предназначен также для установления рациональных параметров вытяжки Klim, Dp, Dm, rp, rm, cpm, Q для групп деталей и листов.

Данный способ испытания позволяет построить дополнительные точки на ДПД и за счет этого повысить точность ДПД и точность применения ДПД в CAD/CAE-системах, сокращает время и повышает качество проектирования технологических процессов и оснастки для листовой штамповки, дает экономию листового материала за счет сокращения процента брака при отладке технологических процессов, а также упрощает выбор листового материала и оборудования для листовой штамповки деталей, например листоштампованных деталей автомобилей и другой техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2659458C1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655636C1 |

| Способ испытания листовых материалов (варианты) | 2015 |

|

RU2613495C2 |

| Устройство для испытания листовых материалов | 2016 |

|

RU2631230C1 |

| Способ испытания листовых материалов | 2015 |

|

RU2620781C1 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ПРЕДЕЛЬНЫХ ДЕФОРМАЦИЙ ЛИСТОВОГО МАТЕРИАЛА | 2015 |

|

RU2591294C1 |

| Устройство для испытания листовых материалов (варианты) | 2015 |

|

RU2677839C2 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ПРЕДЕЛЬНЫХ ДЕФОРМАЦИЙ ЛИСТОВОГО МАТЕРИАЛА | 2013 |

|

RU2571183C2 |

| СПОСОБ НАЛАДКИ И РЕМОНТА ВЫТЯЖНЫХ ШТАМПОВ В МЕЖРЕМОНТНОМ ОБСЛУЖИВАНИИ | 2010 |

|

RU2475323C2 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ПРЕДЕЛЬНЫХ ДЕФОРМАЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2134872C1 |

Изобретение относится к листовой штамповке, и, в частности, к исследованию механических свойств листовых материалов для оценки их штампуемости, а также для использования в CAD/CAE-системах при компьютерном моделировании и проектировании формоизменяющих операций листовой штамповки. Сущность: из испытуемого листового материала вырезают круглую заготовку и на заготовку наносят делительную сетку. Заготовку укладывают в оснастку испытательной машины двойного действия с нижним приводом и двумя, наружным и внутренним, ползунами. Прижатие фланца заготовки выполняют для устранения складкообразования фланца при вытяжке прижимом оснастки при ходе наружного ползуна вверх с минимальной силой прижима. Вытяжку осесимметричной детали из заготовки осуществляют дном вверх на проход пуансоном, его торцом, выполненным плоским с поднутрением, с закругленной по радиусу кромкой, в матрицу оснастки при ходе внутреннего ползуна вверх. При проведении испытаний габаритные размеры заготовки постепенно увеличивают до предельных размеров, при превышении которых вытяжка на проход пуансоном в матрицу приводит к отрыву дна детали от стенки. Получают машинную диаграмму зависимости силы вытяжки и силы прижима по ходу вытяжки, рассчитывают предельный коэффициент вытяжки, относительную высоту вытянутой детали по наибольшей впадине на стенке детали, максимальную силу вытяжки и минимальную силу прижима, вблизи опасного сечения детали с минимальной толщиной по изменению делительной сетки определяют деформации и значения этих деформаций наносят на диаграмму предельных деформаций. Технический результат: возможность построить дополнительные точки на диаграмме предельных деформаций (ДПД) и за счет этого повысить точность ДПД и точность применения ДПД в CAD/CAE-системах, сокращение времени и повышение качества проектирования технологических процессов и оснастки для листовой штамповки, экономия листового материала, а также упрощение выбора листового материала и оборудования для листовой штамповки деталей. 1 з.п. ф-лы, 2 ил.

1. Способ испытания листовых материалов на осесимметричную вытяжку путем укладки заготовки из испытуемого листового материала в оснастку на испытательной машине, прижатия фланца заготовки между матрицей и прижимом, вытяжки заготовки пуансоном в матрицу,

отличающийся тем, что из испытуемого листового материала вырезают круглую заготовку, на заготовку наносят делительную сетку,

заготовку укладывают в оснастку испытательной машины,

на испытательной машине двойного действия с нижним приводом и двумя, наружным и внутренним, ползунами прижатие фланца заготовки выполняют для устранения складкообразования фланца при вытяжке прижимом оснастки при ходе наружного ползуна вверх с минимальной силой прижима,

вытяжку осесимметричной детали из заготовки осуществляют дном вверх на проход пуансоном, его торцом, выполненным плоским с поднутрением, с закругленной по радиусу кромкой, в матрицу оснастки при ходе внутреннего ползуна вверх,

при проведении испытаний габаритные размеры заготовки постепенно увеличивают до предельных размеров, при превышении которых вытяжка на проход пуансоном в матрицу приводит к отрыву дна детали от стенки,

получают машинную диаграмму зависимости силы вытяжки и силы прижима по ходу вытяжки,

рассчитывают предельный коэффициент вытяжки, относительную высоту вытянутой детали по наибольшей впадине на стенке детали, максимальную силу вытяжки и минимальную силу прижима,

вблизи опасного сечения детали с минимальной толщиной по изменению делительной сетки определяют деформации и значения этих деформаций наносят на диаграмму предельных деформаций.

2. Способ по п. 1, отличающийся тем, что из запредельной заготовки с запредельным коэффициентом вытяжки осуществляют вытяжку осесимметричной детали с широким фланцем на предельную глубину со смещением края заготовки, после чего происходит отрыв дна от стенки вытягиваемой детали; вблизи места отрыва по изменению делительной сетки определяют деформации и значения этих деформаций наносят на диаграмму предельных деформаций; одновременно строят зависимость предельной глубины вытяжки до разрушения заготовки от запредельного коэффициента вытяжки.

| СПОСОБ ОЦЕНКИ ПРЕДЕЛЬНОЙ ДЕФОРМАЦИИ ПРИ ЛОКАЛЬНОЙ ЛИСТОВОЙ ШТАМПОВКЕ | 2006 |

|

RU2324918C1 |

| Способ оценки штампуемости листового металла А.Ю.Аверкиева | 1988 |

|

SU1618483A1 |

| СПОСОБ ПОСТРОЕНИЯ ДИАГРАММЫ ПРЕДЕЛЬНЫХ ДЕФОРМАЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2134872C1 |

| KR 100726088 B1, 08.06.2007. | |||

Авторы

Даты

2018-05-29—Публикация

2017-02-27—Подача