ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к способу и системе для впрыска эмульсии в пламя, предпочтительно для использования в газотурбинных двигателях, и в частности, к горелке, предназначенной для стабилизации процесса сгорания обедненного частично предварительно смешанного топлива (LPP) двигателя и обеспечения соответствия требованиям выключения двигателя, а также к горелке, в которой используется источник нагревания, такой как пилотная камера сгорания, для обеспечения продуктов сгорания (радикалов и тепла) для стабилизации основного процесса сгорания обедненного частично предварительно смешанного топлива. В частности, данное изобретение относится к системе форсунок и к способу впрыска эмульсии текучих сред в основное пламя в процессе сгорания.

УРОВЕНЬ ТЕХНИКИ

Газотурбинные двигатели используются для многих применений, включая генерирование электрической энергии, в военной и гражданской авиации, трубопроводах и на судах. В газотурбинном двигателе, который работает в режиме обедненного частично предварительно смешанного топлива, топливо и воздух подаются в камеру сгорания, где они смешиваются и воспламеняются с помощью пламени, что вызывает сгорание. Главные проблемы, связанные с процессом сгорания в газотурбинных двигателях, дополнительно к тепловой эффективности и правильному смешиванию топлива и воздуха, относятся к стабилизации пламени, исключению пульсаций и шума, и к управлению выбросом загрязнений, в частности, оксидов азота (NOx), СО, UHC, дыма и несгоревших частиц.

В промышленных газотурбинных двигателях, которые работают в режиме обедненного частично предварительно смешанного топлива, температура пламени понижается за счет добавления воздуха больше, чем требуется для самого процесса сгорания. Избыточный воздух, который не вступает в реакцию, необходимо нагревать во время сгорания, и в результате понижается температура пламени процесса сгорания (ниже стехиометрической точки) от примерно 2300К до 1800К. Это уменьшение температуры пламени требуется для значительного снижения выброса NOx. Наиболее успешным для уменьшения выброса NOx способом является выполнение процесса сгорания настолько обедненным, что температура пламени понижается ниже температуры, при которой двухатомные азот и кислород (N2 и О2) распадаются и снова объединяются в NO и NO2. В промышленных газотурбинных двигателях обычно применяются стабилизированные завихрением потоки сгорания для стабилизации сгорания посредством, как указывалось выше, образования резервного потока (вызванной завихрением зоны рециркуляции) над центральной линией, за счет чего резервный поток возвращает тепло и свободные радикалы обратно в приходящую несгоревшую смесь топлива и воздуха. Тепло и свободные радикалы из предыдущей реакции топлива и воздуха требуются для инициирования (пиролизации топлива и инициирования процесса цепного деления) и поддержки стабильного сгорания свежей не вступившей в реакцию смеси топлива и воздуха. Стабильное сгорание в газотурбинных двигателях требует циклического процесса сгорания, производящего продукты сгорания, которые транспортируются обратно вверх по потоку для инициирования процесса сгорания. Фронт пламени стабилизируется в слое среза вызванной завихрением зоны рециркуляции. Внутри слоя среза «локальная скорость турбулентного пламени смеси топлива и воздуха» должна быть выше «локальной скорости смеси топлива и воздуха», за счет чего может быть стабилизирован фронт пламени и процесс сгорания.

В WO 2009121777А1 раскрыта горелка для обедненного-обогащенного предварительно смешанного топлива с малым выбросом вредных веществ для камеры сгорания газовой турбины, которая обеспечивает стабильный процесс воспламенения и сгорания. Эта горелка работает в соответствии с принципом подачи тепла и свободных радикалов с высокой концентрацией с выхода пилотной камеры сгорания в основное пламя горения в вихрь обедненной предварительной смешанной смеси топлива и воздуха, за счет чего поддерживается быстрое и стабильное горение основного обедненного предварительно смешанного пламени. Пилотная камера сгорания поставляет тепло и свободные радикалы с высокой концентрацией непосредственно в переднюю точку нулевого расхода основной вызванной завихрением зону рециркуляции, где основной обедненный предварительно смешанный поток смешивается с горячими газами продуктов сгорания, поставляемых пилотной камерой сгорания. Это обеспечивает более бедную смесь и более низкие температуры сгорания основного вихря предварительно смешанной смеси топлива и воздуха, которое иначе не было бы самоподдерживающимся в стабилизированных завихрением потоках рециркуляции при рабочих условиях горелки. Полное содержание этого патента включается в данное описание. Указанный уровень техники относится к горелке, предназначенной для топлива в виде газа.

Для уменьшения выброса NOx из сгорания основного пламени в горелке указанного типа, предлагается впрыскивать эмульсию из жидкого топлива и воды в расположенный вверху по потоку конец основного пламени и за счет этого понижать температуру основного пламени. Для этого требуется система впрыска эмульсии. Указанную эмульсию можно впрыскивать с помощью обычных форсунок. Описания примеров форсунок для аналогичных процессов, согласно уровню техники, приведены в US 7 568 345, US 6 021 635 и US 4 600 151.

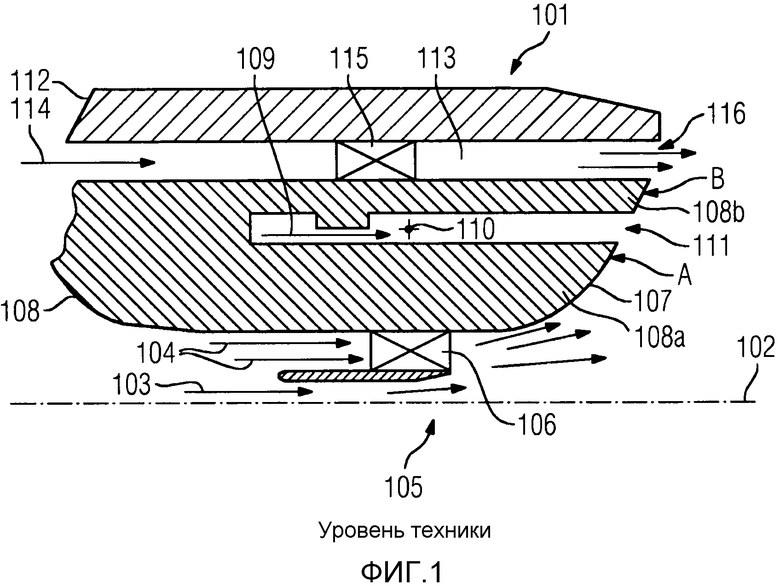

Ниже приводится описание технологии, согласно уровню техники, со ссылками на чертеж. На фиг. 1 показан разрез верхней половины кольцевой форсунки, согласно уровню техники. На фиг. 1 показана ось 102 симметрии форсунки 101. Горячие газы 103 проходят вниз по потоку по центру форсунки, в то время как внутренний воздух 104 омывает снаружи выход 105 горячих газов 103. Указанный внутренний воздух проходит через завихритель 106 перед выходом из форсунки вдоль изогнутой наружу стенки 107 первой цилиндрической оболочки 108 форсунки 1. Внутри цилиндрической оболочки 108 протекает жидкость 109 или эмульсия из двух текучих сред вниз по потоку в первый кольцевой канал 110, по существу параллельный центральной оси 102, и выходит из форсунки через кольцевое отверстие 111. Первая кольцевая выступающая часть 108а и вторая кольцевая выступающая часть 108b первой цилиндрической оболочки разделены указанным кольцевым каналом 110. Вторая наружная оболочка 112, заканчивающаяся во втором выступе, расположена концентрично вокруг первой оболочки 108. Второй кольцевой канал 113 образован между указанной первой оболочкой 108 и указанной второй оболочкой 112. Через этот второй канал 113 проходит поток наружного воздуха 114 в направлении вниз по потоку и проходит через второй завихритель 115, прежде чем наружный воздух 114 выходит параллельно центральной оси через раскрыв 116 второго канала. Согласно уровню техники, внутренний воздух 104 расширяется в виде расходящейся струи. Внутренний воздух выдувает жидкость или эмульсию 109, выходящую из отверстия 111 наружу, так что она сталкивается со струей наружного воздуха 114, выходящего из раскрыва 116. Струя наружного воздуха затем разрушает жидкость/эмульсию на капли и распределяет их в струе.

С помощью такой структуры форсунки, согласно уровню техники, обеспечивается следующая схема работы:

на внутренних поверхностях первой 108а и второй 108b кольцевых выступающих частей, обозначенных позициями А и В: поток воздуха (внутреннего воздуха) отклоняется от поверхности корпуса форсунки, т.е. первой оболочки, и за счет этого обеспечивает возможность осаждения нагара. Некоторыми причинами этого являются:

контактная поверхность, по которой протекает топливо, охлаждается топливом (внутри первого кольцевого канала 110). За счет центробежных сил образуется пленка топлива. Указанная поверхность и все металлические компоненты инжектора обычно имеют одинаковую температуру, обычно выше 350°С, поскольку предварительно нагретый воздух с температурой 350°С при давлениях, с которыми работает газотурбинный двигатель, нагревает указанные компоненты. Поскольку топливо имеет низкую температуру, как раз выше 15°С при нормальной дневной температуре, то указанное холодное топливо, которое имеет высокую теплоемкость, охлаждает поверхность. Поверхности А и В становятся, соответственно, холоднее. За счет этого обеспечивается возможность нарастания нагара на этих поверхностях, при этом одновременно это охлаждение ограничивает возможность пиролиза и уноса нагара.

Первоначальное нарастание нагара в указанных местах А и В вызывает дополнительное разделение воздушного потока и обеспечивает химически предпочтительную поверхность на стенках в местах А и В для нарастания дополнительного нагара.

Нарастание нагара ускоряется очень быстро после начального образования.

Пленка топлива (или пленка эмульсии) частично образуется не за счет тангенциальной составляющей скорости. Поэтому

распыление жидкости начинается внутри первого кольцевого канала 110 уже в точке выбрасывания,

тангенциальная равномерность пленки жидкости/эмульсии определяется допусками изготовления форсунки в зазоре кольцевого отверстия 111, образованного между двумя концентричными кольцевыми выступающими частями 108а и 108b, при этом указанные выступающие части имеют диаметр намного больший, чем ширина указанного кольцевого отверстия 112.

По этим причинам пленка имеет негомогенную толщину.

Кроме того:

центробежная сила, поверхностное натяжение или уменьшение диаметра (увеличение завихрения за счет сохранения момента количества движения) используются для достижения равномерности толщины пленки.

Наружный воздух 114 не ударяется в пленку топлива, поскольку пленка уже отделена от внутренней стенки, что является результатом нарастания отложений нагара.

Нет места для равномерного растяжения пленки с помощью внутреннего или наружного потоков воздуха.

Большой угол завихрения завихрителя 106 внутреннего воздуха требует удерживания внутреннего воздуха прикрепленным к стенкам первой и второй выступающих частей 108а, 108b. Большой угол внутреннего завихрения приводит к низкому коэффициенту выхода внутреннего воздуха из завихрителя и уменьшению скорости воздуха и срезающего действия на пленку топлива (при предположении, что воздух не полностью отделяется от стенки выступа и что пленка существует). По этим причинам отделение внутреннего воздуха является весьма вероятным в соответствии с наблюдаемым отложением нагара при этих условиях.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к системе для впрыска эмульсии по меньшей мере из первой текучей среды и второй текучей среды в пламя горелки. Такую систему и способ можно использовать, например, в горелке для понижения температуры основного пламени в процессе горения горелки с целью уменьшения выброса NOx в исходящих из горелки газах.

Согласно одному аспекту данного изобретения, предлагается система с признаками п. 1 формулы изобретения.

Согласно другому аспекту данного изобретения, предлагается способ, который характеризуется признаками независимого, относящегося к способу пункта формулы изобретения.

Другие аспекты изобретения представлены в зависимых пунктах формулы изобретения.

Для обеспечения улучшенных характеристик системы и способа, согласно данному изобретению, по сравнению с уровнем техники, предлагается структурная конструкция форсунки и стадии способа для достижения результатов, указанных в описании вариантов выполнения. Структура форсунки предназначена для улучшения распыления капель текучих сред в эмульсии, получения ровной и гомогенной пленки эмульсии и для исключения карбонизации любой текучей среды на стенках системы форсунки.

За счет изобретения улучшается процесс разрушения пленки топлива на лигаменты, и в конечном итоге на распыленные капли. Для образования пленки топлива необходимо впрыскивать вихрь топлива (эмульсию) на выступ, уменьшать диаметр инжектора для увеличения вихря (за счет сохранения момента количества движения) и обеспечивать соударение внутреннего воздуха с пленкой топлива на поверхности стенки, соседней с пленкой топлива. Это определяет, в свою очередь, конечную желаемую толщину пленки (которая, как можно показать, прямо пропорциональна среднему диаметру Сотера распыленных частиц топлива), и позволяет вводить с помощью внутреннего воздуха нестабильность (из турбулентности воздуха), которая приводит к указанному желаемому разрушению пленки топлива.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах схематично изображено:

фиг. 1 - пример выполнения системы форсунки, согласно уровню техники, для впрыска жидкостей в пламя горелки, в разрезе по плоскости, проходящей через входные каналы для топлива;

фиг. 2 - разрез верхней половины варианта выполнения распределителя топлива для распределения эмульсии из двух текучих сред, распыляемой у верхнего по потоку конца пламени;

фиг. 3 - разрез горелки, в которой используется система форсунки впрыска, согласно данному изобретению;

фиг. 4 - разрез нижней по потоку секции варианта выполнения системы форсунки впрыска, согласно данному изобретению, в плоскости, проходящей через входные каналы для топлива, в изометрической проекции;

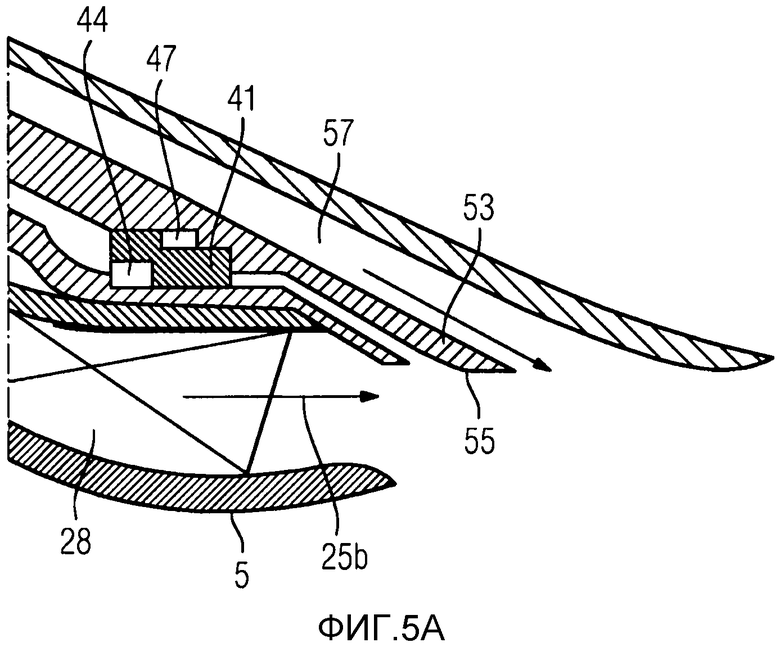

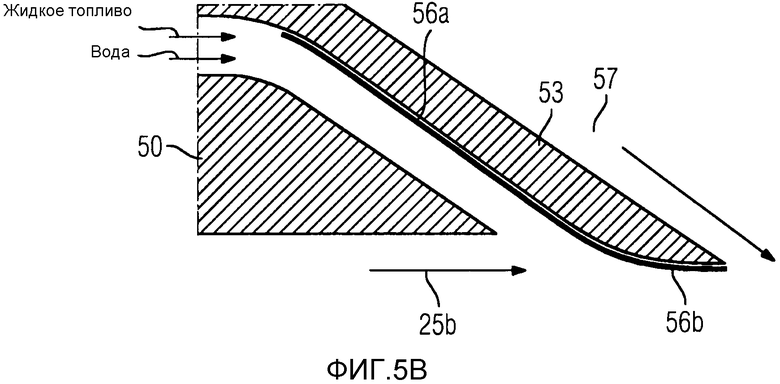

фиг. 5а и 5b - образование пленки эмульсии в одном варианте выполнения смесительного устройства;

фиг. 6 - иллюстрация принципа воздушного дутья, согласно изобретению, и деталей конструкции.

ВАРИАНТЫ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Ниже приводится более подробное описание нескольких вариантов выполнения со ссылками на прилагаемые чертежи.

Текучие среды, указываемые в связи с вариантами выполнения изобретения, являются в качестве примера жидким топливом в качестве первой текучей среды и водой в качестве второй текучей среды.

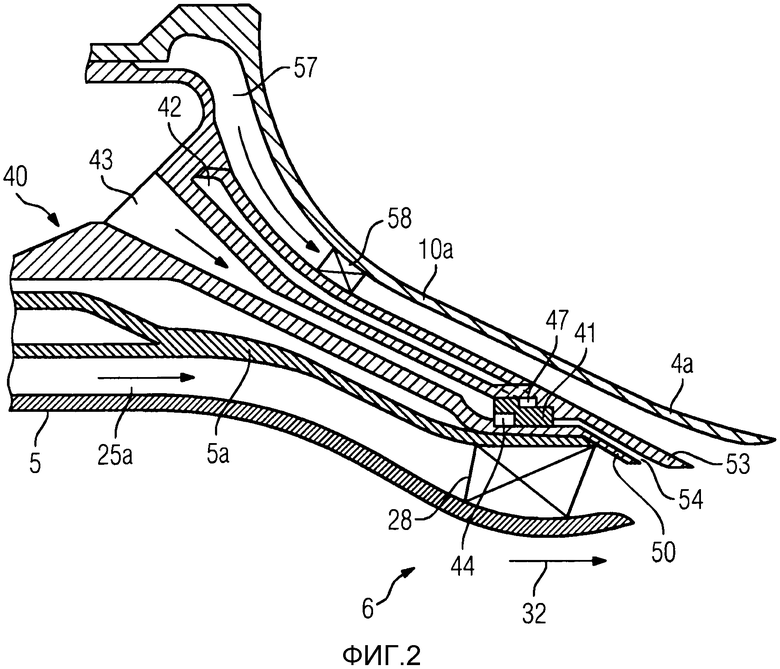

На фиг. 2 показан в качестве примера вариант выполнения распределителя 40 топлива с использованием принципа воздушного дутья системы форсунки впрыска, согласно одному аспекту данного изобретения. Чертеж является чисто схематичным и показывает разрез вдоль вертикальной плоскости, проходящей через центральную ось одной половины, расположенной над центральной осью, кольцевого распределителя 40 топлива. Распределитель 40 топлива снабжен наружным каналом 42 текучей среды для подачи жидкого топлива и внутренним каналом 43 текучей среды для подачи второй жидкости, такой как вода. Вода и жидкое топливо с использованием этих каналов подаются в смеситель 41 для образования эмульсии из жидкого топлива и воды. На фигуре наружный канал 43 текучей среды виден в плоскости разреза, где дополнительно показаны первые полости 44 смесителя 41. Указанные первые полости 44 принимают воду из внутреннего канала 43 текучей среды. Жидкое топливо подается в наружные каналы 42 топлива для направления к смесителю 41 в кольцевую вторую полость 47 для приема указанного жидкого топлива. Указанная вторая полость 47 отделена от первой полости 44 с помощью окружной стенки. Другие элементы, обозначенные позициями на фиг. 2, указываются ниже.

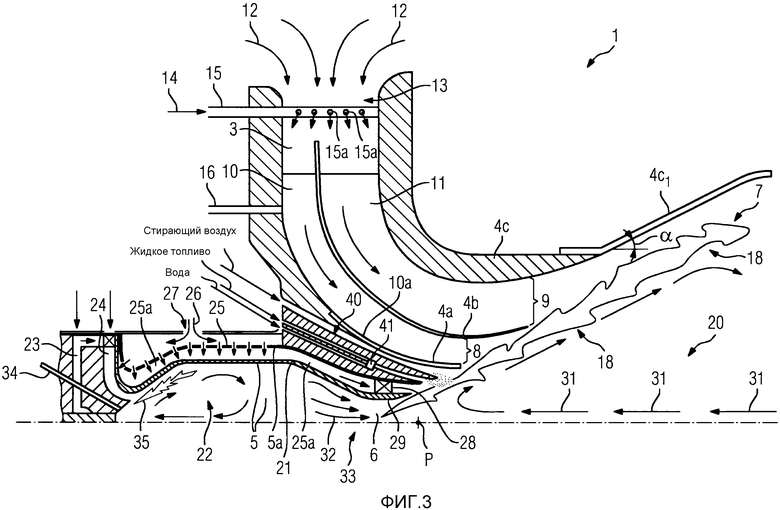

На фиг. 3 показан вариант выполнения горелки обедненного частично предварительно смешанного топлива, в которую введен распределитель 40 топлива с использованием принципа воздушного дутья системы форсунки впрыска, согласно данному изобретению. Указанный распределитель 40 топлива показан в виде распределителя топлива общего типа и может быть выполнен внутри предпочтительным образом.

Горелка 1 работает в соответствии с принципом подачи тепла и свободных радикалов в большой концентрации из источника тепла, показанного в качестве примера в виде выхода 6 пилотной камеры 5 сгорания, в основное пламя 7, горящее в вихре обедненной предварительной смеси топлива и воздуха, выходящего из первого выхода 8 первого канала 10 обедненной предварительной смеси и, в показанном варианте выполнения, из второго выхода 9 второго канала 10 обедненной предварительной смеси, за счет чего поддерживается быстрое и стабильное горение основного пламени 7 обедненной предварительной смеси. Указанный первый канал 10 обедненной предварительной смеси образован между стенками 4а и 4b множественной огнеупорной амбразуры горелки. Второй канал 11 обедненной предварительной смеси образован между стенками 4b и 4с множественной огнеупорной амбразуры горелки. Самая наружная ротационно-симметричная стенка 4с множественной огнеупорной амбразуры горелки снабжена удлинением 4с1 для обеспечения оптимальной длины системы множественной огнеупорной амбразуры горелки. Первый и второй каналы 10 и 11 обедненной предварительной смеси снабжены завихряющими крыльями, образующими завихритель 3, для приведения во вращение смеси топлива и воздуха, проходящей через каналы. Источник тепла, представленный пилотной камерой сгорания, обеспечивает горячие газы для основного пламени. Поэтому выход 6 представляет здесь газовый канал и называется в последующем газовым каналом 6. Горячий газ обозначен позицией 32.

Воздух 12 подается в первый и второй каналы 10, 11 на входе 13 указанных первого и второго каналов. Согласно показанному варианту выполнения, завихритель 3 расположен вблизи входа 13 первого и второго каналов. Кроме того, топливо 14 подается в завихритель топлива и воздуха через трубку 15, снабженную диффузорными отверстиями 15а, расположенными у входа 13 для воздуха 12 между крыльями завихрителя 3, за счет чего топливо распределяется в потоке воздуха через указанные отверстия в виде аэрозоля и эффективно смешивается с воздушным потоком. Дополнительное топливо может быть добавлено через вторую трубку 16, выходящую в первый канал 10.

Когда сжигается поток обедненной предварительной смеси топлива и воздуха, то образуется основное пламя 7. Пламя 7 образуется в виде ротационно-симметричного слоя 18 среза вокруг главной зоны 20 рециркуляции. Пламя 7 заключено внутри удлинения 4с1 самой наружной огнеупорной амбразуры горелки, в данном примере множественной огнеупорной амбразуры 4с.

Источник тепла, представленный здесь пилотной камерой 5 сгорания, подает тепло и свободные радикалы высокой концентрации непосредственно в переднюю точку Р нулевого расхода и слой 18 среза главной вызванной завихрением зоны 20 рециркуляции, где основной обедненный предварительно смешанный поток смешивается с горячими газами продуктов сгорания из пилотной камеры 5 сгорания. Газ рециркуляции обозначен позицией 31, а пилотное пламя - позицией 35.

Пилотная камера 5 сгорания снабжена стенками 21, окружающими пространство сгорания для пилотной зоны 22 сгорания. Воздух подается в пространство сгорания через топливный канал 23 и воздушный канал 24. Вокруг стенок 21 пилотной камеры 5 сгорания имеется распределительная пластина 25, снабженная отверстиями по поверхности пластины. Указанная распределительная пластина 25 отделена определенным расстоянием от указанных стенок 21, образующем слой 25а охлаждающего пространства. Охлаждающий воздух 26 входит через охлаждающий вход 27 и ударяется в наружную сторону указанной распределительной пластины 25, после чего охлаждающий воздух 26 распределяется по стенкам 21 пилотной камеры сгорания для эффективного охлаждения указанных стенок 21. Охлаждающий воздух 26, нагретый до 1000К, после указанного охлаждения выпускается через второй завихритель 28, расположенной у огнеупорной амбразуры 29 вокруг пилотной камеры 5 сгорания. Для ясности следует отметить, что здесь используется более короткое понятие «пилот» для всей системы пилотной камеры сгорания. Таким образом, следует понимать, что «пилот» включает пилотную камеру 5 сгорания, охлаждающий канал 25а, распределительную пластину 25, пилотную огнеупорную амбразуру 29, входные каналы 23, 24 для снабжения пилотной камеры сгорания топливом и воздухом, и пилотную оболочку 5а, в которой расположены указанные элементы системы пилотной камеры сгорания. Таким образом, пилот можно обозначать в целом позицией 5а.

В горелке указанного выше типа жидкое топливо можно подавать в основное пламя 7. Это достигается путем ввода распределителя 40 топлива, окружающего по потоку нижнюю часть пилота 5а, или другими словами, за счет окружения оболочки 5а пилотной камеры 5 сгорания у ее выхода 6. Снаружи с окружением распределителя 40 топлива находится внутренняя стенка 10а первого канала 10 обедненной предварительной смеси.

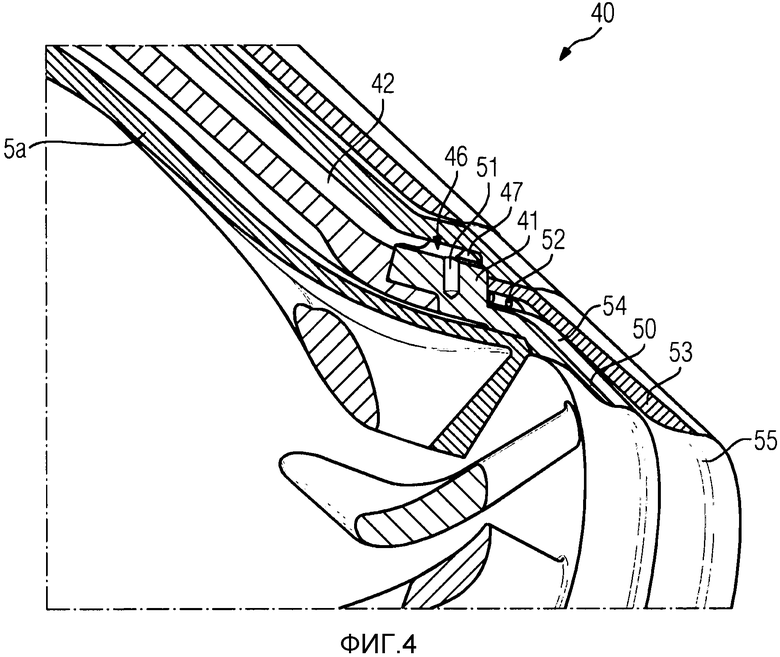

Как показано на фиг. 4, кольцевой канал 54 распределения топлива, называемый также каналом 54 текучей среды, между кольцевым внутренним выступом 50 и кольцевым наружным выступом 53 распределителя 40 топлива расположен как раз снаружи канала 25а охлаждающего пилотного воздуха (см. фиг. 2). Указанный пилотный охлаждающий воздух 25b в канале 25а нагрет до около 1000К после прохождения вдоль оболочки пилотной камеры 5 сгорания. Таким образом, пилотный охлаждающий воздух 25b выходит из выхода кольцевого канала 54 распределения топлива и отклоняет поток 56а эмульсии топлива и воды к закругленному концу 55 внутренней поверхности кольцевого наружного выступа 53 распределителя 40 топлива.

Давление пилотного охлаждающего воздуха 25b приводит к тому, что поток 56а эмульсии топлива и воды образует пленку 56b эмульсии топлива и воды вдоль стенки указанного наружного выступа 53. Ниже приводится описание принципа образования указанной пленки 56b топлива и воды со ссылками на фиг. 5а и 5b, на которых схематично показаны крайние вниз по потоку части распределителя 40 топлива в разрезе в вертикальной плоскости, проходящей через ось симметрии распределителя топлива. Другой канал 57 воздуха, называемого в последующем каналом 57 стирающего воздуха (название «стирающий» взято по аналогии с дворниками автомобиля), или же называемого наружным каналом 57 газа, снабжаемого воздухом с входа, расположен в виде кольцевого пространства между распределителем 40 топлива и соседней внутренней стенкой 10а первого воздушного канала 10 для подачи воздуха в основное пламя 7. Указанный стирающий воздух 57 стирает, вместе с внутренним воздухом, пленку 56b эмульсии топлива и воды, проходящую за край наружного выступа 53 распределителя топлива. Два потока (поток стирающего воздуха 57 и пленка 56b эмульсии топлива и воды) объединяются, и пленка топлива сжимается между ними. За счет использования потока стирающего воздуха 57 и внутреннего воздуха 25а, пленка 56b эмульсии эффективно разделяется на лигаменты и мелкие капли, при этом капли воды и топлива, соответственно, распыляются в капли меньшего и приблизительно одинакового размера. Распыленные жидкое топливо и вода транспортируются с помощью стирающего воздуха 57 и пилотного охлаждающего воздуха 25b в верхний по потоку конец основного пламени 7 вблизи передней точки нулевого расхода, при использовании в показанной на фиг. 3 в качестве примера горелке. Задачей стирающего воздуха является позиционирование распыленной жидкой эмульсии в слое среза основного RZ. Таким образом, температура пламени снижается до примерно 1600К.

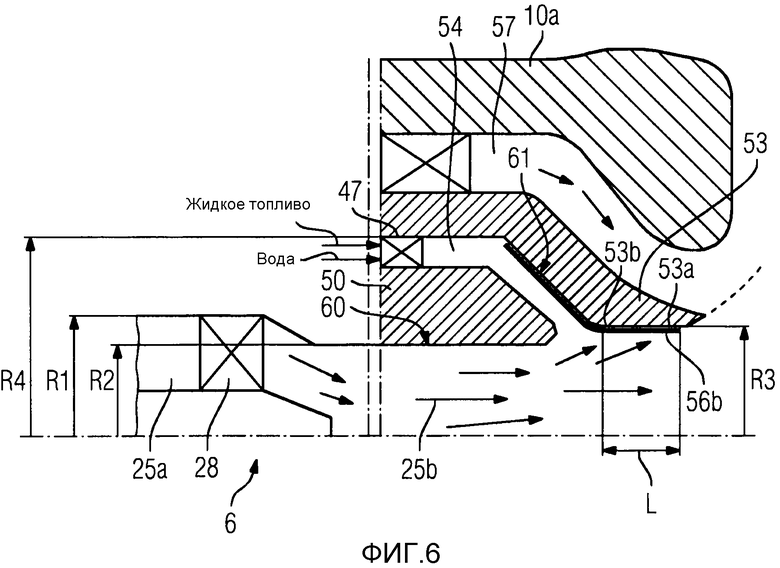

Ниже приводится пояснение принципов работы, преимуществ и улучшений системы форсунки впрыска, согласно изобретению, по сравнению с уровнем техники, со ссылками на фиг. 6. Самые нижние по потоку части системы форсунки, согласно изобретению, схематично показаны на фиг. 6, при этом указанные части соответствуют частям с тем же названием распределителя 40 топлива.

В системе форсунки, согласно изобретению, должны преобладать некоторые условия. Так, радиус закрутки пленки, т.е. наружный радиус второй стенки 61 в форме усеченного конуса (при этом вторая стенка в форме усеченного конуса является внутренней поверхностью второго кольцевого выступа 53), окружающей канал для смеси по меньшей мере двух текучих сред (называемый в предыдущих вариантах выполнения каналом 54 распределителя топлива), должен быть уменьшен с широкого радиуса R4 до узкого радиуса R3. Этот узкий радиус R3 уменьшается почти до уровня внутреннего радиуса R2, являющегося радиусом самого узкого отверстия первой стенки 60 в форме усеченного конуса (при этом первая стенка в форме усеченного конуса является внутренней поверхностью первого кольцевого выступа 50). Таким образом, R3 должен быть слегка больше R2 для осуществления передней ступеньки на выходе кольцевого внутреннего выступа 50. Предпочтительно, радиус R3 не должен быть больше, чем 1,1×R2. Тем не менее, расстояние R3-R2 может быть очень малым и лежать внутри возможных механических допусков R2 и R3 так, что образуется передняя ступенька (в направлении потока). Зазор между первым и вторым кольцевыми выступами 50 и 53 должен быть достаточно большим, так что эмульсия топлива и воды не сжимается внутри зазора. На выходе из указанного зазора завихренная эмульсия топлива и воды образует пленку, так что толщина зазора должна быть больше толщины пленки 56b эмульсии топлива и воды. Переходной участок 53b должен иметь плавное закругление, так что эмульсия жидкого топлива и воды не отделяется от стенки 61. Таким образом, тангенциальная скорость эмульсии увеличивается, что обеспечивает более равномерное и гладкое распределение пленки эмульсии.

Система дополнительно включает канал 25а внутреннего воздуха, предусмотренный между указанным газовым каналом для указанных горячих газов из источника нагревания и указанной первой стенкой 60 в форме усеченного конуса. В указанном канале 25а внутреннего воздуха установлен первый завихритель 38 для указанного внутреннего воздуха. Указанный первый завихритель 28 установлен внутри и окружен указанной первой стенкой 60 в форме усеченного конуса в месте, по потоку перед указанным кольцевым внутренним выступом 50, при этом радиус стенки 60 в форме усеченного конуса в указанном месте составляет R1, при этом R1 больше R2 (см. фиг. 6). В указанном выше примере выполнения горелки, указанный канал 25а внутреннего воздуха соответствует каналу, подающему охлаждающий воздух 25b для охлаждения пилотной камеры сгорания, которая в указанном примере выполнения играет роль поставщика горячих газов в основное пламя горелки.

Уменьшение площади потока вследствие выполнения R1 больше R2 приводит к увеличению скорости потока внутреннего воздуха, за счет чего создается умеренное падение давления, которое предотвращает отделение воздушного потока от соседних стенок 60 в форме усеченного конуса и образование отложений нагара на стенках наружного кольцевого выступа 53.

Кольцевой наружный выступ 53 указанной второй стенки 61 в форме усеченного конуса имеет цилиндрическую часть длины L, проходящей, по существу, в осевом направлении. Длина L должна иметь требуемую величину, однако не должна быть больше 0,1×R3.

Наружный канал газа снабжен вторым завихрителем для обеспечения завихренного потока стирающего воздуха, используемого для разрушения пленки 56b эмульсии, когда она выходит из наружного выступа второй стенки в форме усеченного конуса. Указанный наружный канал соответствует каналу для стирающего воздуха 57 в указанном выше примере выполнения горелки.

Длина L части наружного кольцевого выступа 53 является критичной для необходимого ускорения пленки 56b эмульсии вдоль внутренней поверхности наружного кольцевого выступа и для передачи энергии с завихренного внутреннего воздуха в пленку эмульсии. За счет этой предусмотренной части длины L на пленку эмульсии воздействует поток внутреннего воздуха во время все еще удерживания на поверхности образования пленки вдоль внутренней поверхности второй стенки 61 в форме усеченного конуса. Это воздействие внутреннего воздуха на пленку 56b эмульсии создает высокочастотные нестабильности и срез пленки эмульсии, и в результате указанные генерированные нестабильности

определяют характеристики аэрозоля и средний размер капель пленки эмульсии, разрушенной с помощью комбинации внутреннего воздуха и стирающего воздуха;

обеспечивает высокую скорость, без расширения, внутреннего воздуха, за счет чего становится максимальным срез между пленкой эмульсии и внутренним воздухом.

Указанное выше расположение наружного кольцевого выступа дополнительно характеризуется тем, что обеспечивается возможность прохождения потока стирающего воздуха из канала стирающего воздуха вдоль наружной поверхности наружного кольцевого выступа по возможности ближе к месту, где пленка 56b покидает наружный кольцевой выступ. Для обеспечения этого самая наружная часть внутренней поверхности наружного кольцевого выступа по потоку после цилиндрической части длины L должна иметь форму острого края. Указанная самая наружная часть может быть наклонена под углом наружу относительно центральной оси, и в этом случае должна быть возможно короче и дополнительно прямой или изогнутой. За счет такой конструкции:

сильно ограничивается место для нарастания отложений нагара на стенках устройства впрыска;

пленка эмульсии расположена между имеющим высокую скорость внутренним воздухом и потоком стирающего воздуха;

обеспечивается возможность увеличения волны нестабильности в пленке эмульсии, поскольку пленка эмульсии сдавливается между указанными двумя воздушными потоками и поскольку пленка эмульсии не опирается на поверхность образования пленки.

Завихритель 28 внутреннего воздуха должен быть предпочтительно расположен на возможно большем диаметре для обеспечения силы завихрения и коэффициента выхода. Это подтверждается указанным выше условием, что R1 должен быть больше R2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ПРЕДВАРИТЕЛЬНОГО СМЕШЕНИЯ | 2010 |

|

RU2551462C2 |

| ОГНЕУПОРНЫЕ АМБРАЗУРЫ В ГОРЕЛКЕ | 2009 |

|

RU2460944C2 |

| СПОСОБ УВЕЛИЧЕНИЯ РАЗМЕРА ГОРЕЛКИ И ИЗМЕНЯЕМАЯ ПО РАЗМЕРУ ОГНЕУПОРНАЯ АМБРАЗУРА В ГОРЕЛКЕ | 2009 |

|

RU2455570C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГОРЕЛКИ, ГОРЕЛКА, В ЧАСТНОСТИ ДЛЯ ГАЗОВОЙ ТУРБИНЫ И ГАЗОВАЯ ТУРБИНА | 2010 |

|

RU2523519C2 |

| ГОРЕЛКА | 2009 |

|

RU2455569C1 |

| РАСПОЛОЖЕНИЕ ГОРЕЛОК КАМЕРЫ СГОРАНИЯ | 2015 |

|

RU2672216C2 |

| СПОСОБ ЗАЖИГАНИЯ И ЭКСПЛУАТАЦИИ ГОРЕЛОК ПРИ ГАЗИФИКАЦИИ УГЛЕРОДОСОДЕРЖАЩИХ ВИДОВ ТОПЛИВА | 2009 |

|

RU2533275C2 |

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ДВУХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ С ПОВЫШЕННОЙ УСТОЙЧИВОСТЬЮ СЖИГАНИЯ ПИЛОТНОГО ТОПЛИВА | 2014 |

|

RU2564474C2 |

| УСТРОЙСТВО ГОРЕЛКИ ДЛЯ ТЕКУЧЕГО ТОПЛИВА И СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ГОРЕЛКИ | 2010 |

|

RU2523517C2 |

| ГОРЕЛКА | 2009 |

|

RU2470229C2 |

Система для впрыска эмульсии из первой текучей среды и второй текучей среды в пламя горелки содержит центральный газовый канал, наружный газовый канал, канал текучей среды и смесительное устройство для образования эмульсии из первой текучей среды и второй текучей среды и для выпуска эмульсии в сужающийся кольцевой канал текучей среды и для впрыска эмульсии из указанного кольцевого канала текучей среды в пламя. Центральный газовый канал проходит вдоль продольной центральной оси от верхнего по потоку конца до нижнего по потоку конца. Наружный газовый канал расположен коаксиально с газовым каналом. Канал текучей среды расположен коаксиально между газовым каналом и наружным газовым каналом с образованием сужающегося вниз по потоку кольцевого канала текучей среды. Центральный газовый канал и канал текучей среды разделены с помощью первой стенки в форме усеченного конуса на ее нижнем по потоку конце, заканчивающемся кольцевым внутренним выступом. Канал текучей среды и наружный газовый канал разделены с помощью второй стенки в форме усеченного конуса на ее нижнем по потоку конце, заканчивающимся кольцевым наружным выступом. Система установлена с концентричным окружением источника нагревания, подающего через газовый канал горячие газы, направляемые в пламя горелки. Изобретение уменьшает выброс NOx при горении основного пламени. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Система для впрыска эмульсии из первой текучей среды и второй текучей среды в пламя горелки (1), отличающаяся тем, что система содержит:

центральный газовый канал (6), проходящий вдоль продольной центральной оси от верхнего по потоку конца до нижнего по потоку конца;

наружный газовый канал (57), расположенный коаксиально с указанным газовым каналом (6),

канал (54) текучей среды, расположенный коаксиально между указанным газовым каналом (6) и указанным наружным газовым каналом (57), с образованием сужающегося вниз по потоку кольцевого канала текучей среды,

при этом указанный центральный газовый канал (6) и указанный канал (54) текучей среды разделены с помощью первой стенки (60) в форме усеченного конуса на ее нижнем по потоку конце, заканчивающемся кольцевым внутренним выступом (50),

при этом указанный канал (54) текучей среды и указанный наружный газовый канал (57) разделены с помощью второй стенки (61) в форме усеченного конуса на ее нижнем по потоку конце, заканчивающимся кольцевым наружным выступом (53),

при этом указанная система установлена с концентричным окружением источника (5) нагревания, подающего через указанный газовый канал (6) горячие газы (32), направляемые в пламя (7) горелки (1),

смесительное устройство (47) для образования указанной эмульсии из первой текучей среды и второй текучей среды и для выпуска указанной эмульсии в указанный сужающийся кольцевой канал (54) текучей среды и для впрыска указанной эмульсии из указанного кольцевого канала (54) текучей среды в пламя (7).

2. Система по п. 1, в которой указанная вторая стенка (61) в форме усеченного конуса в месте выхода из указанного смесительного устройства (47) в указанный сужающийся кольцевой канал (54) текучей среды имеет внутренний радиус R4, и кольцевой наружный выступ (53) указанной второй стенки (61) в форме усеченного конуса имеет внутренний радиус R3; при этом указанная первая стенка (60) в форме усеченного конуса имеет наиболее узкое отверстие с радиусом R2, и при этом сужающийся кольцевой канал (54) текучей среды имеет уменьшающийся радиус в направлении вниз по потоку от радиуса R4 до радиуса R3, при этом радиус R3 должен иметь величину не больше 1,1×R2.

3. Система по п. 2, в которой разница R3-R2 возможно меньше, насколько позволяют механические допуски, для образования расширяющейся ступеньки от первого кольцевого выступа (50) до второго кольцевого выступа (53).

4. Система по любому из п. 2 или 3, в которой зазор между первым и вторым кольцевыми выступами (50, 53) должен быть достаточно большим, так что эмульсия (56b) топлива и воды не сдавливается в зазоре, вследствие чего указанный зазор должен быть не больше пленки (56b) эмульсии топлива и воды.

5. Система по п. 2, в которой указанный кольцевой наружный выступ (53) указанной второй стенки (61) в форме усеченного конуса имеет цилиндрическую часть (53а) длины L, проходящей, по существу, в осевом направлении, при этом длина L должна быть возможно большой, но предпочтительно не больше 0,1×R3.

6. Система по п. 5, в которой внутренняя поверхность указанной второй стенки (61) в форме усеченного конуса имеет переходной участок (53b), примыкающий к указанной цилиндрической части (53а) длины L, при этом поверхность указанного переходного участка (53b) изогнута в продольном разрезе по плавной кривой.

7. Система по п. 6, в которой указанная система дополнительно включает канал (25а) внутреннего воздуха, предусмотренный между указанным газовым каналом (6) для указанных горячих газов (32) из источника (5) нагревания и указанной первой стенкой (60) в форме усеченного конуса, и в указанном канале (25а) внутреннего воздуха первый завихритель (28) для указанного внутреннего воздуха (25b), и при этом указанный первый завихритель (28) установлен внутри и окружен указанной первой стенкой (60) в форме усеченного конуса в месте по потоку перед указанным кольцевым внутренним выступом (50), при этом стенка (60) в форме усеченного конуса в указанном месте имеет радиус R1, и при этом R1 больше R2.

8. Система по п. 7, в которой указанный наружный газовый канал (57) снабжен вторым завихрителем (58) для обеспечения завихренного потока стирающего воздуха, используемого для разрушения пленки (56b) эмульсии, когда она покидает наружный выступ второго кольцевого выступа (53).

9. Способ впрыска эмульсии из первой текучей среды и второй текучей среды в пламя горелки (1), при этом горелка (1) имеет:

центральный газовый канал (6), проходящий вдоль продольной центральной оси от верхнего по потоку конца до нижнего по потоку конца;

наружный газовый канал (57), расположенный коаксиально с указанным газовым каналом (6),

канал (54) текучей среды, расположенный коаксиально между указанным газовым каналом (6) и указанным наружным газовым каналом (57), с образованием сужающегося вниз по потоку кольцевого канала текучей среды,

при этом указанный центральный газовый канал (6) и указанный канал (54) текучей среды разделены с помощью первой стенки (60) в форме усеченного конуса на ее нижнем по потоку конце, заканчивающемся кольцевым внутренним выступом (50),

при этом указанный канал (54) текучей среды и указанный наружный газовый канал (57) разделены с помощью второй стенки (61) в форме усеченного конуса на ее нижнем по потоку конце, заканчивающимся кольцевым наружным выступом (53),

при этом указанная система установлена с концентричным окружением источника (5) нагревания, подающего через указанный газовый канал (6) горячие газы (32), направляемые в пламя (7) горелки (1),

отличающийся тем, что способ содержит стадии:

введения смеси первой и второй текучих сред в указанный топливный канал (54),

завихрения указанной смеси первой и второй текучих сред;

уменьшения радиуса завихрения указанных первой и второй текучих сред при попадании на сходящуюся вторую стенку (61) в форме усеченного конуса с образованием за счет этого пленки (56b) эмульсии вдоль указанной второй стенки (61) в форме усеченного конуса,

направления потока завихренного внутреннего воздуха (25а) вдоль внутренней стороны указанной пленки (56b) эмульсии, текущей по внутренней стороне указанной второй стенки (61) в форме усеченного конуса,

направления потока завихренного наружного воздуха из указанного наружного газового канала (57) вдоль наружной стороны указанной пленки эмульсии, когда она покидает наружный кольцевой выступ (53),

разрушения пленки (56b) эмульсии с помощью указанного внутреннего воздуха (25а) и указанного наружного воздуха (57), когда они попадают в пленку (56) эмульсии по потоку ниже указанного наружного выступа (53).

| US 4845940 A, 11.07.1989 | |||

| Способ предпосевной обработки семян сельскохозяйственных культур | 1984 |

|

SU1331441A1 |

| Штамп для гибки | 1987 |

|

SU1516177A1 |

| US 4170108 A, 09.10.1979 | |||

| Эмульсионная форсунка | 1980 |

|

SU960494A2 |

| Синхронная электрическая машина | 1956 |

|

SU108630A1 |

Авторы

Даты

2015-12-20—Публикация

2011-09-20—Подача