Изобретение относится к области производства гранулированных материалов по водно-дисперсионной технологии, в частности сферических порохов (СФП).

Способ получения СФП включает фазы формирования гранул по водно-дисперсионному методу, промывки, сортировки, флегматизации, сушки.

Водно-дисперсионный способ формирования гранулированных материалов предполагает получение гранул в широком диапазоне геометрических размеров (D=0,1-3,0 мм). Поэтому необходимый фракционный состав материала достигается последующей сортировкой влажных гранул после фазы формирования и промывки.

Для этих целей широко используется ситовой метод классификации [1]. Сортировка на ситах позволяет выделить узкие по размерам фракции материала. Как один из вариантов сортировки на заводах применяется двухкаскадная сортировка, принцип работы которой основан на отделении целевой фракции от мелких и крупных зерен в процессе вращения сетчатых барабанов и перемещении шнеком мокрого полуфабриката, представляющего собой высококонцентрированную суспензию.

Наиболее близким техническим решением (прототипом) [2] является способ получения сферического пороха, включающий получение порохового лака в реакторе, диспергирование его на сферические частицы, обезвоживание и отгонку этилацетата (ЭА) из сферического пороха с последующей промывкой, сортировкой и сушкой, при этом водно-пороховую суспензию из напорной емкости секторным питателем подают на мокрую двухкаскадную сортировку во внутреннюю шнековую часть вращающегося барабана, установленного под углом 1-5° относительно горизонтальной оси движения пороха. На поверхности шнековой части барабана устанавливают сетки с размером №010, 015, 020, 040, 056, 063 и 070, которые обеспечивают получение заданного фракционного состава пороха в зависимости от его назначения. Сверху барабан орошают водой под давлением 1-2 кгс/см2 через центробежные форсунки.

Недостатками метода являются:

- необходимость замены сеток при изменении фракционного состава продукта;

- образование в процессе сортировки структур элементов с коагуляционным и фазовым типами контакта в результате высокой концентрации дисперсной фазы и сильно развитой межфазной поверхности (сплошная пространственная структура). Вследствие этого для высокопористых и пористых материалов в возвратно технологических отходах может находиться до 20-25% годной фракции. Продукт часто возвращается на повторную сортировку;

- влияние формы элемента на эффективность сортировки.

Поскольку плотный слой гранул является препятствием для встречи их с отверстиями сетки, пути повышения эффективности сортировки связаны с увеличением свободного движения в поле гравитации отдельных частиц.

Целью изобретения является повышение эффективности сортировки пороховых гранул любой плотности за счет перевода плотного слоя пороха во взвешенное состояние, которое реализуется при гидравлической классификации в восходящем гидродинамическом потоке. Наиболее перспективны для этих целей аппараты колонного типа, в частности пульсационные колонны с насадками КРИМЗ.

Поставленная цель достигается способом получения сферического пороха, включающим получение порохового лака в реакторе, диспергирование его на сферические частицы, обезвоживание и отгонку этилацетата (ЭА) из сферического пороха с последующей промывкой, сортировкой и сушкой, отличающимся тем, что водная суспензия сформированного пороха из напорной емкости подается в верхнюю часть пульсационной колонны с насадками КРИМЗ, в нижнюю часть колонны подается вода со скоростью потока (5,0-7,5)·10-2 м/с, пульсация потока создается за счет подачи сжатого воздуха с частотой пульсации 36-38 колебаний в минуту, после отделения мелкой фракция целевая и крупная фракции повторно разделяются при скорости потока 8,0·10-2-1,0·10-1 м/с при той же частоте пульсации.

На чертеже приведена схема технологической установки.

В нижнюю часть колонны (4) из напорной емкости (1) восходящим потоком подается вода, расход которой контролируется ротаметром (2). По мере прохождения пороха сверху вниз по колонне мелкая фракция мелкая фракция отделяется и уносится восходящим потоком воды через верхнюю часть аппарата в сборник возвратно-технологических отходов (ВТО) (6). Целевая и крупная фракции, достигнув в процессе осаждения нижней части аппарата, непрерывно извлекаются эрлифтом (5) в сцежу (3). Сжатый воздух через рессивер (прибор, сглаживающий перепады давления) (8) поступает в пульсатор (7).

Пульсационная колонна представляет собой вертикальный цилиндрический аппарат, внутри которого установлены распределительные насадки КРИМЗ, которые смонтированы на центральном стержне с заданным шагом. Верхняя зона колонны имеет патрубок для подачи исходного продукта. В нижнюю зону непрерывным восходящим потоком подается вода, которая, достигнув противотоком верхней части колонны, выводится из аппарата через штуцер. Для непрерывного удаления пороха из нижней части колонны применяется эрлифт.

Пульсация гидродинамического потока в колонне осуществляется посредством сжатого воздуха за счет периодического изменения его давления в пульсационной камере, которая соединена с колонной. Наличие пульсации сплошной фазы относительно неподвижно установленной насадки позволяет резко снизить коэффициент продольного перемешивания и организовать структуру потоков, близкую к продольному вытеснению (Re=50).

Исследования проведены в пульсационной колонне диаметром 0,1 м и высотой рабочей зоны 1,7 м. В рабочей зоне установлены 34 насадки КРИМЗ, представляющие собой пробивные сита с П-образными прорезями и отогнутыми лепестками, расположенными наклонно над образовавшимися отверстиями. Расстояние между насадками 0,05 м. Для визуального наблюдения за распределением двухфазного потока в рабочей части имеется прозрачное цилиндрическое окно. Пульсация восходящего потока воды создается посредством сжатого воздуха, подводимого через пульсатор.

Непрерывная загрузка продукта осуществляется в патрубок верхней отстойной зоны колонны.

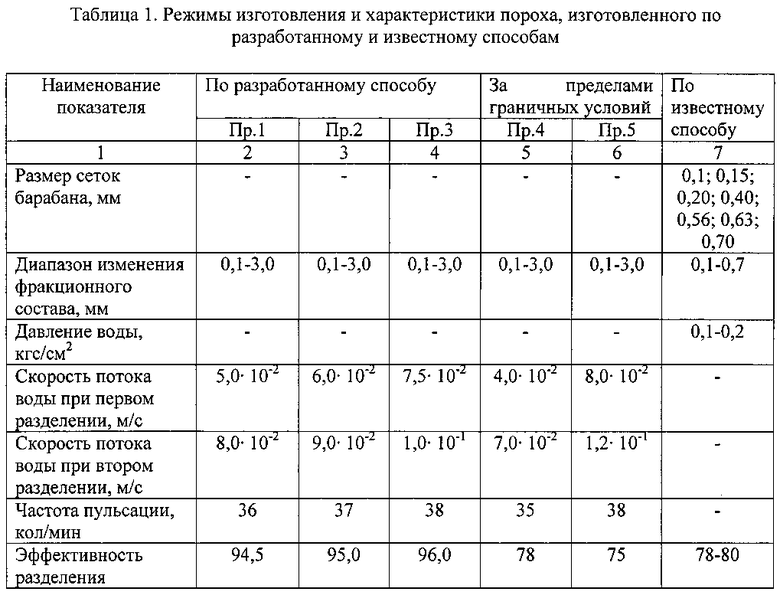

Примеры выполнения сортировки продукта в пределах граничных условий, за их пределами, а также по известному способу приведены в таблице 1.

Чем меньше геометрические размеры и выше пористость гранул, тем меньше должна быть скорость потока. Для каждой фракции пороха подбираются свои оптимальные режимы, обеспечивающие наибольшую эффективность разделения гранул. Оптимизация режимов сортировки показана на примере продукта с целевой фракцией 0,8-1,0 мм при частоте пульсации 37 колебаний в минуту. Определение фракционного состава продукта проводилось ситовым анализом. Эффективность разделения оценивалась как разница между коэффициентами разделения граничной крупности в отсортированных порохах.

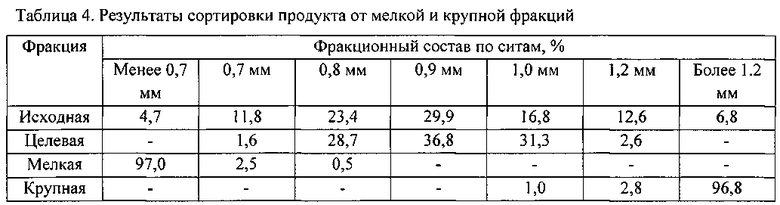

С увеличением скорости потока от 5,7·10-2 до 7,3·10-2 м/с содержание мелкой фракции уменьшается с 16,5 до 1,6 мас. %. При этом наблюдается рост целевой фракции в мелочи, удаленной потоком воды, оптимальный уровень разделения достигается при скорости потока равной 6,7·10-2 м/с. При этой скорости унос целевой фракции с мелочью минимален и составляет 0,5%. Содержание мелкой фракции (0,8 мм и менее) в отсортированном продукте также минимально и составляет 2,1%. Суммарная эффективность выделения мелкой фракции при скорости 6,7·10-2 м/с по граничной крупности 0,8 мм составляет 94,9% (таблица 2).

Отделение от продукта фракции более 1 мм осуществлялось при повторном прохождении отсортированного от мелочи (менее 0,8 мм) продукта через колонну. В нижнюю часть колонны из напорной емкости через ротаметр подавалась вода. Скорость потока устанавливали таким образом, чтобы крупная фракция (более 1 мм) осаждалась в нижней части колонны, а целевая (0,8-1,0 мм) - выносилась на сцежу (3). Оптимальное разделение продукта при граничной крупности 1,0 мм осуществляется при скорости гидродинамического потока равной 9,7·10-2 м/с. При этой скорости проскок целевой фракции в крупную минимален и составляет 1% при минимальном содержании крупноты в годной фракции (2,6%). Эффективность разделения составляет 93,6%. При увеличении или уменьшении скорости потока эффективность разделения резко падает (таблица 3).

Таким образом, исследования показали эффективность процесса сортировки продукта в пульсационной колонне при оптимальной скорости гидродинамического потока (таблица 4). Так, содержание требуемой целевой фракции 0,8-1,0 мм в готовом продукте составляет 95,8%. Унос в ВТО целевой фракции равен 4%. Эффективность разделения продукта по фракции 0,8-1,0 мм составляет 94,5%.

Изготовление пороха за пределами граничных условии приводит к ухудшению эффективности разделения. В отличие от прототипа форма гранул не оказывает влияния на качество разделения продукта по фракциям.

При этом необходимо отметить еще один положительный момент проведения сортировки в пульсационной колонне. Такое оформление технологического процесса дает возможность совместить в одном аппарате две операции: сортировки и промывки пороха от эмульгатора, которая при штатном оформлении процесса осуществляется в разных аппаратах (барабанной сортировке и емкости с перемешивающим устройством).

При высоте колонны 5,28 м расход воды на промывку пороха сокращается в 4,5 раза по сравнению с существующей технологией и составляет 2 т на 1 т продукта, остаточное содержание клея 0,01% при производительности операции сортировки 2,5 тыс. т продукта/год.

Источники информации

1. В.И. Гиндич. Технология пироксилиновых порохов. Т. 2. Казань, 1995. - С. 339-341.

2. Патент РФ №2 497786 (2013), МКИ7 C06B 21/00. Способ получения сферического пороха для стрелкового оружия (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО СПОРТИВНОГО ОРУЖИЯ | 2012 |

|

RU2527233C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2012 |

|

RU2497786C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2015 |

|

RU2593451C1 |

| Устройство для классификации полуфабриката сферических порохов | 2023 |

|

RU2819597C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНООСНОВНОГО СФЕРИЧЕСКОГО ПОРОХА | 2014 |

|

RU2564351C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2012 |

|

RU2496755C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2012 |

|

RU2497787C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2007 |

|

RU2386607C2 |

| Сферический порох | 2016 |

|

RU2627406C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2015 |

|

RU2591251C1 |

Изобретение относится к области производства гранулированных материалов по водно-дисперсионной технологии, в частности сферических порохов (СФП). Способ получения сферического пороха включает получение порохового лака в реакторе, диспергирование его на сферические частицы, обезвоживание и отгонку этилацетата (ЭА) из сферического пороха с последующей промывкой, сортировкой и сушкой. Водная суспензия сформированного пороха из напорной емкости подается в верхнюю часть пульсационной колонны с насадками КРИМЗ. В нижнюю часть колонны подается вода со скоростью потока (5,0-7,5)·10-2 м/с, пульсация потока создается за счет подачи сжатого воздуха с частотой пульсации 36-38 колебаний в минуту. После отделения мелкой фракции целевая и крупная фракции повторно разделяются при скорости потока 8,0·10-2-1,0·10-1 м/с при той же частоте пульсации. 1 ил., 4 табл.

Способ получения сферического пороха, включающий получение порохового лака в реакторе, диспергирование его на сферические частицы, обезвоживание и отгонку этилацетата (ЭА) из сферического пороха с последующей промывкой, сортировкой и сушкой, отличающийся тем, что водная суспензия сформированного пороха из напорной емкости подается в верхнюю часть пульсационной колонны с насадками КРИМЗ, в нижнюю часть колонны подается вода со скоростью потока (5,0-7,5)·10-2 м/с, пульсация потока создается за счет подачи сжатого воздуха с частотой пульсации 36-38 колебаний в минуту, после отделения мелкой фракции целевая и крупная фракции повторно разделяются при скорости потока 8,0·10-2-1,0·10-1 м/с при той же частоте пульсации.

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2012 |

|

RU2497786C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2012 |

|

RU2516516C2 |

| CN 102675007 A, 19.09.2012 | |||

| Выключатель | 1978 |

|

SU775777A1 |

| ГИНДИЧ В.И | |||

| ТЕХНОЛОГИЯ ПИРОКСИЛИНОВЫХ ПОРОХОВ, Т.2 | |||

| ПРОИЗВОДСТВО ПОРОХОВ | |||

| КАЗАНЬ, 1995, с.339-341. | |||

Авторы

Даты

2015-12-20—Публикация

2014-07-25—Подача