Изобретение относится к области производства порохов, в частности, классификации полуфабриката сферических порохов (Пф) в мокром виде после стадий формирования и промывки.

Известно устройство сортировки [А.Г. Касаткин. Основные процессы и аппараты химической технологии/ А.Г. Касаткин. - М.: Химия, 1971 - С. 749] - аналог, согласно которому мелкозерненые пироксилиновые пороха после провяливания подвергаются сухому рассеву на, так называемых, наклонах, представляющих собой набор сит на деревянных рамах, расположенных друг над другом. При возвратно-поступательном движении сит происходит отделение пороха от коротких, длинных и бесформенных элементов. Недостаток способа устройства состоит в сортировке пороха в сухом состоянии, что пожароопасно, и в низкой производительности.

В качестве аналога может рассматриваться аппарат мокрой классификации, предназначенный для разделения крошки измельченного зерненого пороха на две фракции [Гиндич В.И. Технология пироксилиновых порохов. Т.2. Производство порохов. - Казань: Татар, газетно-журн. изд-во, 1995 - С.290, 341]. Разделение крошки осуществляется пропусканием ее через сетчатую поверхность барабана. Аппарат состоит из рамы, на которой смонтирована приемная ванна, и сортировочного барабана в виде усеченного конуса со шнеком. Барабан орошается водой. Крошка подается в виде водной суспензии с концентрацией 6,5-7 мас. % (далее %). Выгрузка фракций крошки из приемной ванны производится шнеками. Недостаток аналога состоит в некачественном разделении крошки на фракции.

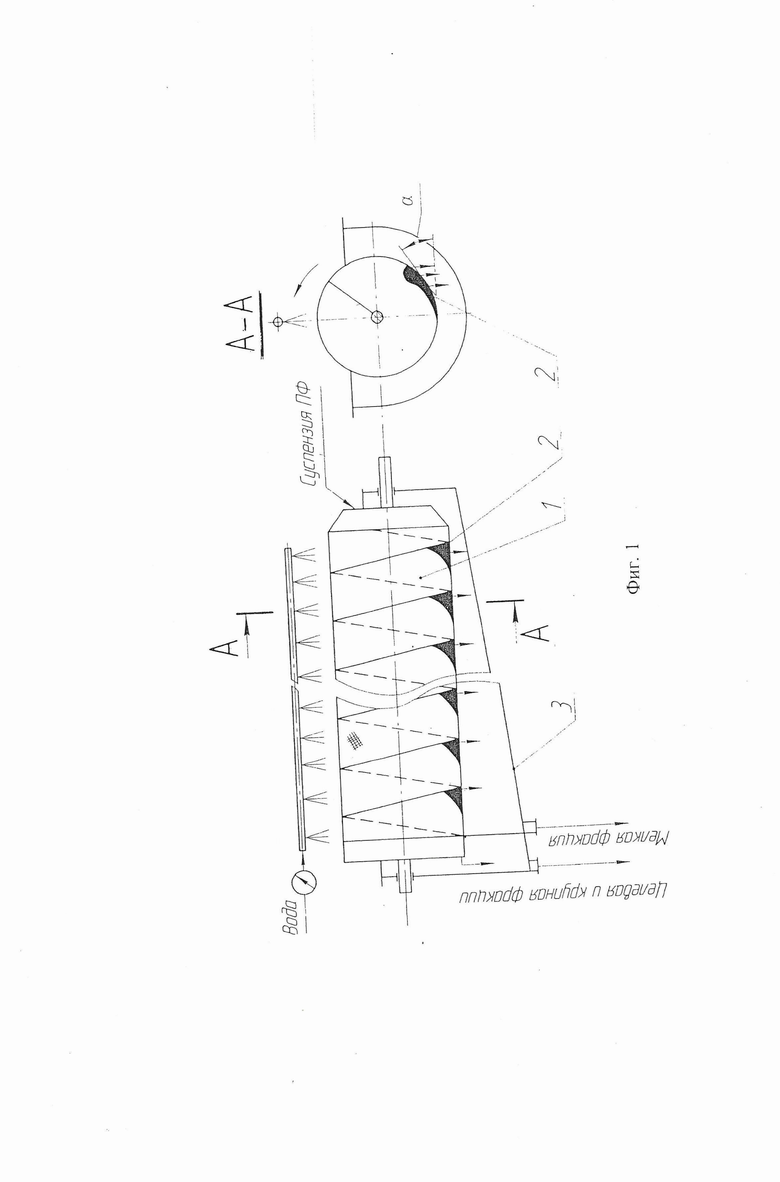

Известно устройство [Энергетические конденсированные системы. Краткий энциклопедический словарь. М. «Янус-К», 1999. - с. 466], выбранное в качестве прототипа. Согласно прототипу классификация Пф после стадии формирования и промывки осуществляется на двухкаскадном аппарате с двумя сетчатыми барабанами с шнеком (фиг.1, поз.1; показан верхний барабан, нижний аналогичен), помещенными в наклонные корпуса (поз.3). В процессе вращения барабанов и перемещения Пф на верхнем барабане отделяется мелкая фракция, на нижнем - целевая (рабочая) от крупной. Барабаны непрерывно орошаются через форсунки водой под давлением 1-2 кгс/см2.

Недостатком прототипа является низкая эффективность, так как не обеспечивается качественная классификация подаваемой суспензии гранул Пф по степени извлечения целевой фракции и отделения мелкой фракции, низкая производительность, большой расход воды для орошения сеток и громоздкие размеры устройства. Например, после классификации крупная фракция содержит 15-25% целевой фракции, а целевая фракция - до 10% мелкой фракции. Повторная классификация в этом же устройстве или сортировка после сушки, или переработка крупной фракции (возвратных отходов) с указанным содержанием целевой фракции по полному циклу формирования сферического пороха (СфП) повышают трудоемкость, расход тепловой и электрической энергии, вспомогательных технологических материалов (этилацетат, ПАВ, обезвоживающая соль). Кроме того, наличие мелкой фракции в составе конечного СфП, содержание которой колеблется от партии к партии, может ухудшить баллистические характеристики, повышая давление пороховых газов или разброс скоростей пуль. Низкая эффективность устройства по прототипу обусловлена тем, что Пф в процессе классификации находится в виде сгустка («кашицы»), полидисперсные гранулы контактируют между собой и силы поверхностного натяжения пленки (прослойки) воды между ними препятствуют проваливанию гранул через ячейки сита. Далее, Пф располагается внизу барабана около транспортирующей части винтовой поверхности шнека, т.е. площадь сита между витками шнека барабана охватывается частично (поз.2;). Кроме того, Пф вовлекается во вращение барабаном и классификация гранул смещается на его наклонную часть (поз.2), «уменьшая» живое сечение ячейки сетки (a⋅cosα, где а - размер стороны ячейки сетки на просвет), что также снижает эффективность классификации (в устройстве классификации сетка проволочная тканая по ГОСТ 6613 с квадратными ячейками).

Цель изобретения состоит в повышении эффективности устройства классификации Пф за счет увеличения степени извлечения целевой фракции, исключения содержания мелкой фракции в целевой, а также в увеличении производительности и повышении качества конечного СфП.

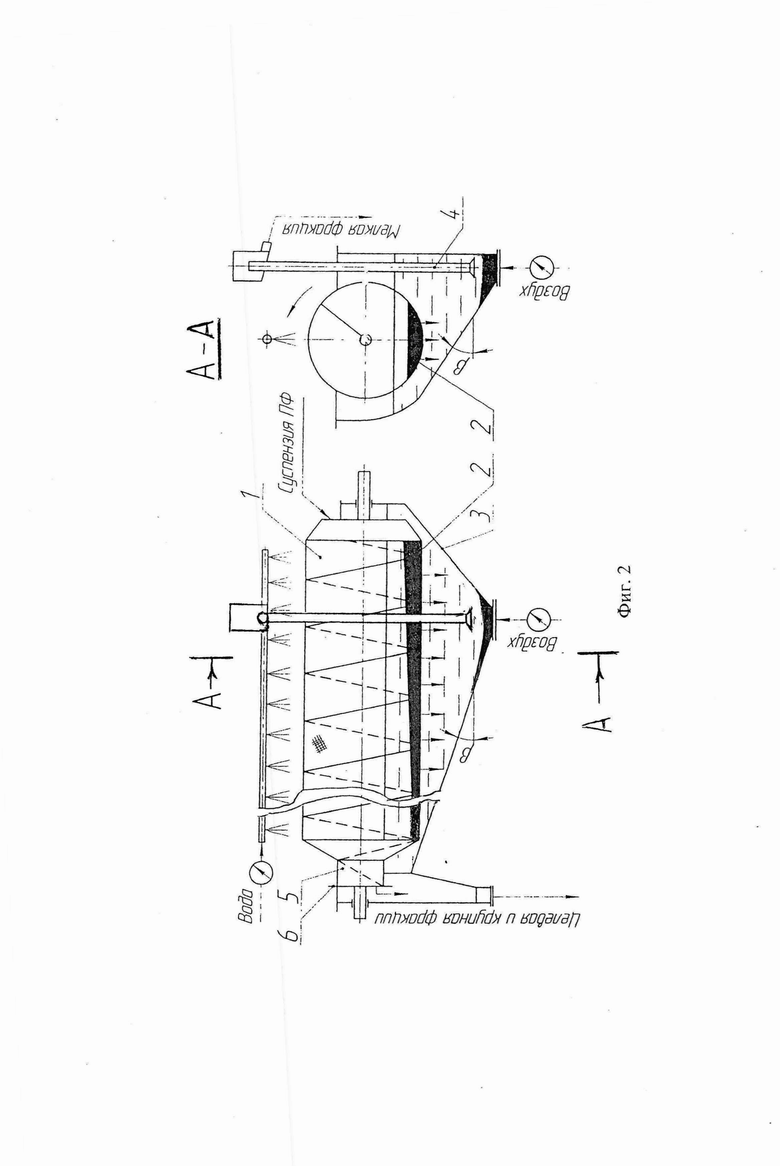

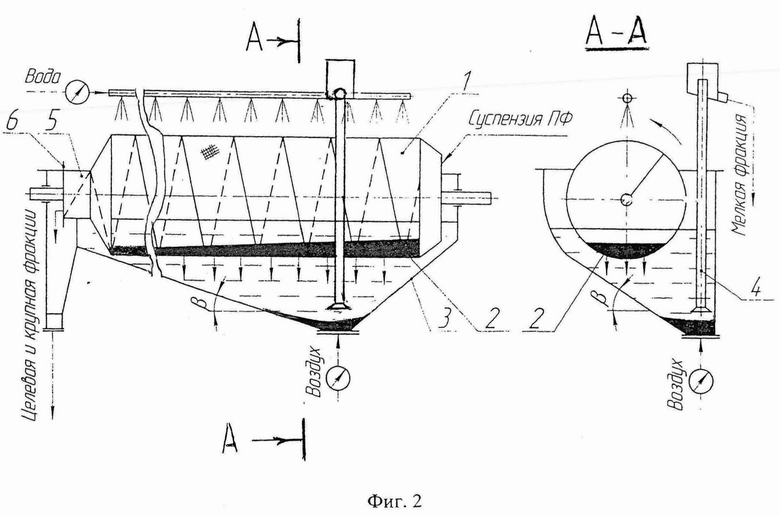

Согласно изобретению устройство для классификации Пф СфП, включающее два каскадно-расположенные корпуса с сетчатыми барабанами с шнеком, отличается тем, что днище и одна стенка корпуса выполнены с величиной угла наклона относительно горизонтали 40°, концы барабанов завершены металлической цилиндрической обечайкой в 0,5-0,6 диаметра барабана с шнеком и буртиком, каждый корпус снабжен эрлифтом или гидротранспортом: верхним - для выгрузки мелкой фракции, нижним - для выгрузки целевой фракции Пф СфП, и содержит форсунки для периодического орошения барабанов под давлением 1-2 кгс/см2.

Ниже приведены примеры классификации по прототипу и предлагаемому изобретению, подтверждающие достижение положительного эффекта.

Опыты проводились с использованием барабанов аппарата мокрой классификации штатного производства СфП (применительно к изготовлению пороха с диаметром гранул 0,315-0,63 мм и толщиной- 0,33 мм) [Энергетические конденсированные системы. Краткий энциклопедический словарь. М. «Янус-К», 1999. - с.466]. Длина каждого барабана 44300 мм, из которой 300 мм цилиндрическая металлическая обечайка, диаметр- 600 мм; шаг витка шнека-220 мм; количество витков шнека - 20; частота вращения барабанов - 7 мин-1 (макс). Наиболее нагруженным является верхний барабан с сеткой 0,315 мм, в который поступает суспензия Пф (размер гранул 0,1-0,9 мм и более). В нижний барабан с сеткой 0,63 мм поступают целевая и крупная фракции из верхнего барабана. Для регенерации сеток барабаны по всей длине непрерывно орошаются водой из форсунок под давлением 1,5 атм. На опытах (примерах) корпуса барабанов заглушались и в них заливалась вода.

Фракционный состав целевой и крупной фракций на примерах, т.е. качество классификации, контролировались путем ситового анализа.

Угол естественного наклона Пф под водой определялся известным способом, характерным для определения этого параметра для сыпучих материалов. В нашем случае полый цилиндр помещался в кювету с водой, в него помещался Пф. Затем цилиндр вертикально извлекался из воды и Пф конусообразно распределялся в воде. Измерялись диаметр основания конуса, высота и по известной тригонометрической функции tq β=h / 0,5d по таблице определялся угол естественного откоса β. Установлено, что для Пф эта величина составляет 30°. Для гарантированного поступления Пф на зону выгрузки корпуса эта величина принята заведомо больше- 40°. Кроме того, он обеспечивает размещение барабана в корпусе, ограничивая габариты устройства в целом.

Пример 1 - прототип

Подача суспензии гранул Пф с размером 0,1-0,9 мм в верхний барабан (фиг.1, поз.1) 100 кг/ч в расчете на сухую массу. Отделение фракции менее 0,315 мм происходит по всей длине верхнего барабана. Нижний барабан с сеткой 0,63 мм отделяет целевую фракцию 0,315-0,63 мм от крупной; целевая фракция отделяется по всей длине барабана. В процессе классификации в верхнем и нижнем барабанах Пф в виде сгустка («кашицы») находится около транспортирующей части винтовой поверхности шнека прибл. на 1/3 ч. барабана (фиг.1, поз.2). При этом сгусток Пф частично вовлечен во вращение барабаном и смещен относительно нижней точки барабана по ходу вращения барабана (показан верхний барабан). Такое наблюдается и на нижнем барабане.

Согласно анализу фракция 0,315-0,9 мм после верхнего барабана содержит 10% мелкой фракции (менее 0,315 мм), которая в дальнейшем попадает в целевую фракцию, снижая качество конечного СфП. С крупной фракцией (более 0,63 мм) уносится 10% целевой фракции.

Орошение барабанов непрерывное; расход воды 15 м3/ч. Вода используется для регенерации сеток и транспортирования фракций Пф.

Пример 2 - предлагаемое устройство

На этом и последующих примерах верхний и нижний барабаны на 0,25 диаметра погружены в воду, величина угла наклона одной стенки корпуса и днища относительно горизонтали β составляет 40° - больше величины угла естественного откоса ПФ под водой 30°.

Подача суспензии гранул Пф с размером 0,1-0,9 мм в верхний барабан (фиг.2, поз.1) 100 кг/ч в расчете на сухую массу. Отделение фракции менее 0,315 мм завершается на 0,4 ч. длины верхнего барабана со стороны поступления суспензии (8 витков шнека). Нижний барабан с сеткой 0,63 мм отделяет целевую фракцию 0,315-0,63 мм от крупной; отделение целевой фракции завершается на 0,2 ч. длины барабана (4 витка шнека). Пф в процессе классификации находится в нижней части барабанов по всей площади между витками шнека, не вовлекаясь во вращение (фиг.2, поз.2; показан верхний барабан).

Согласно анализу фракция 0,315-0,9 мм после верхнего барабана не содержит мелкой фракции (менее 0,315 мм). В крупной фракции после нижнего барабана целевая фракция 0,315-0,63 мм отсутствует.

Орошение барабанов периодическое- 1 мин через 60 мин работы устройства; расход воды 0,25 м3/ч.

Пример 3 - предлагаемое устройство

Подача суспензии гранул Пф с размером 0,1-0,9 мм в верхний барабан (фиг.2, поз.1) 200 кг/ч в расчете на сухую массу (больше, чем на примере 2). Отделение фракции менее 0,315 мм завершается на 0,8 ч. длины верхнего барабана со стороны поступления суспензии (16 витков шнека). Нижний барабан с сеткой 0,63 мм отделяет целевую фракцию 0,315-0,63 мм от крупной; отделение целевой фракции завершается на 0,4 ч. длины барабана (8 витков шнека). Пф в процессе классификации находится в их нижней части барабанов по всей площади между витками шнека, не вовлекаясь во вращение (поз.2; показан верхний барабан).

Согласно анализу фракция 0,315-0,9 мм после верхнего барабана не содержит мелкой фракции (менее 0,315 мм). В крупной фракции после нижнего барабана целевая фракция 0,315-0,63 мм отсутствует.

Орошение барабанов периодическое - 1 мин через 30 мин работы устройства; расход воды 0,5 м3/ч.

Пример 4 - предлагаемое устройство

Подача суспензии гранул Пф с размером 0,1-0,9 мм в верхний барабан (фиг.2, поз.1) 300 кг/ч в расчете на сухую массу (избыточная подача Пф). Отделение фракции менее 0,315 мм происходит по всей длине барабана со стороны поступления суспензии (20 витков). Нижний барабан с сеткой 0,63 мм отделяет целевую фракцию 0,315-0,63 мм от крупной; отделение целевой фракции завершается на 0,6 ч. длины барабана (12 витков шнека). ПФ в процессе классификации в барабанах находится в их нижней части по всей площади между витками шнека, не вовлекаясь во вращение (поз.2; показан верхний барабан).

Согласно анализу фракция 0,315-0,9 мм после верхнего барабана содержит 2% мелкой фракции (менее 0,315 мм), что свидетельствует об избыточной подаче Пф или недостаточной длины барабана. В крупной фракции после нижнего барабана целевая фракция 0,315-0,63 мм отсутствует.

Орошение барабанов периодическое - 1 мин через 45 мин работы устройства; расход воды 0,3 м3/ч.

Пример 5 - предлагаемое устройство

Подача суспензии гранул Пф с размером 0,1-0,9 мм в верхний барабан (фиг.2, поз.1) 250 кг/ч в расчете на сухую массу (меньше, чем на примере 4). Отделение фракции менее 0,315 мм происходит по всей длине барабана со стороны поступления суспензии (20 витков шнека) и завершается. Нижний барабан с сеткой 0,63 мм отделяет целевую фракцию 0,315-0,63 мм; отделение целевой фракции завершается на 0,5 ч. длины барабана (10 витков шнека).

В процессе классификации Пф в барабанах суспензия располагается в их нижней части по всей площади между витками шнека, не вовлекаясь во вращение (поз.2; показан верхний барабан).

Согласно анализу фракция 0,315-0,9 мм после верхнего барабана не содержит мелкой фракции (менее 0,315 мм). В крупной фракции после нижнего барабана целевая фракция 0,315-0,63 мм отсутствует.

Орошение барабанов периодическое- 1 мин через 45 мин работы устройства; расход воды 0,3 м3/ч.

Таким образом, представленные примеры показывают эффективную классификацию суспензии Пф сферического пороха. Производительность аппарата классификации увеличивается в 2,5 раза; расход воды на регенерацию сеток снижается прибл. в 60 раз.

В конечном итоге, предлагаемое техническое решения исключает повторную классификацию или переработку возвратных отходов (крупной и мелкой фракций) формированием СфП по полному циклу и на 10% снижает затраты труда, энергии и вспомогательных технологических материалов.

Заявленное устройство классификации полидисперсных гранул Пф обеспечивает повышение степени извлечения целевой фракции, увеличение производительности и повышение качества конечного СФП.

Таким образом, заявленное изобретение удовлетворяет критериям патентоспособность, новизна, изобретательский уровень и промышленная применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2014 |

|

RU2571748C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2012 |

|

RU2497786C1 |

| ЗАРЯД ДЛЯ 7,62 мм АВТОМАТНОГО ПАТРОНА | 2012 |

|

RU2495014C1 |

| ЗАРЯД ДЛЯ 7,62 ММ АВТОМАТНОГО ПАТРОНА | 2012 |

|

RU2495861C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2015 |

|

RU2591251C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО СПОРТИВНОГО ОРУЖИЯ | 2012 |

|

RU2527233C2 |

| ЗАРЯД ДЛЯ 5,45 мм ПАТРОНА | 2010 |

|

RU2448076C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СТРЕЛКОВОГО ОРУЖИЯ | 2015 |

|

RU2593451C1 |

| Сферический порох | 2016 |

|

RU2627406C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА | 2007 |

|

RU2386607C2 |

Изобретение относится к области производства сферических порохов (СфП), в частности, оборудования фазы классификации полидисперсных гранул полуфабриката после стадии формирования и промывки. Устройство для классификации полуфабриката сферического пороха включает два каскадно-расположенных корпуса с сетчатыми барабанами со шнеком. Днище и одна стенка корпуса выполнены с величиной угла наклона от горизонтали 40°. Концы барабанов завершены металлической цилиндрической обечайкой в 0,5-0,6 диаметра барабана с шнеком и буртиком. Каждый корпус снабжен эрлифтом или гидротранспортом: верхним - для выгрузки мелкой фракции, нижним - для выгрузки целевой фракции полуфабриката сферического пороха и содержит форсунки для периодического орошения барабанов под давлением 1-2 кгс/см2. Обеспечивается повышение эффективности устройства классификации полуфабриката СфП за счет увеличения степени извлечения целевой фракции и исключения мелкой фракции в целевой, увеличение производительности и повышение качества СфП. 2 ил., 5 пр.

Устройство для классификации полуфабриката сферического пороха, включающее два каскадно-расположенных корпуса с сетчатыми барабанами со шнеком, отличающееся тем, что днище и одна стенка корпуса выполнены с величиной угла наклона от горизонтали 40°, концы барабанов завершены металлической цилиндрической обечайкой в 0,5-0,6 диаметра барабана с шнеком и буртиком, каждый корпус снабжен эрлифтом или гидротранспортом: верхним - для выгрузки мелкой фракции, нижним - для выгрузки целевой фракции полуфабриката сферического пороха и содержит форсунки для периодического орошения барабанов под давлением 1-2 кгс/см2.

| "Энергетические конденсированные системы | |||

| Краткий энциклопедический словарь" под ред | |||

| ЖУКОВА Б | |||

| Н., М., "Янус-К", 2000, -596, с | |||

| Электромагнитное реле | 1922 |

|

SU466A1 |

| US 3392828 A1, 16.07.1968 | |||

| Отсадочная машина | 1984 |

|

SU1261710A1 |

| JP 59199060 A, 12.11.1984 | |||

| Барабанный классификатор | 1986 |

|

SU1347979A1 |

| Сепаратор барабанного типа для обогащения угля в минеральных суспензиях | 1956 |

|

SU108490A1 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2034662C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2007 |

|

RU2354627C2 |

| Способ контроля изделий | 1983 |

|

SU1151852A1 |

Авторы

Даты

2024-05-21—Публикация

2023-01-20—Подача