Изобретение относится к теплообменным аппаратам и может быть использовано в энергетической, химической, нефтехимической и других отраслях промышленности, преимущественно - в газоохладителях компрессоров и других машин.

Известны кожухотрубчатые теплообменники с теплообменными трубами Фильда, в которых каждая теплообменная труба состоит из двух концентрически расположенных труб, при этом внутренняя труба служит для подвода (отвода) теплоносителя в кольцевой зазор между трубами [Домашнев А.Д. Конструирование и расчет химических аппаратов. - М.: Машгиз, 1961, с.397]. Недостатком известных теплообменников является усложненность конструкции.

Известен также технологический нагреватель с кожухотрубчатым теплообменником, содержащим теплообменные трубы типа труб Фильда, при этом теплообменные трубы представляют собой вставленные одна в другую наружную и внутреннюю трубы, наружные трубы выполнены с заглушенным концом, а с другого конца, за пределами кожуха нагревателя, рабочие полости каждой из теплообменных труб сообщены двумя съемными патрубками с коллекторами входа и выхода нагреваемой среды [Патент РФ №2140045, МПК F24H 3/00, F16L 53/00, 1999].

В известном теплообменнике отсутствует узел крепления теплообменных труб в кожухе, необходимый для работы под действием высокого давления теплоносителя в кожухе, и область его применения ограничена аппаратами с небольшим избыточным давлением газообразного теплоносителя в межтрубном пространстве.

Наиболее близким к предложенному теплообменнику является известный теплообменник, содержащий трубчатый корпус с пучком труб Фильда, внутренние и наружные трубы которых закреплены соответственно в периферийной и промежуточной трубных досках, размещенных параллельно друг другу с образованием между ними полости, и коллекторную камеру для первого теплоносителя (трубной среды), примыкающую к периферийной трубной доске, при этом промежуточная трубная доска защемлена между фланцем, закрепленным на первом торце корпуса, и ответным фланцем, имеющими сопрягаемые с трубной доской уплотнительные поверхности, теплообменник снабжен перегородками, установленными в коллекторной камере и в упомянутой полости, корпус оснащен присоединительными элементами для впуска и выпуска второго теплоносителя, а наружные трубы выполнены оребренными [Авт. св-во СССР №1740945, МПК F28D 7/10, F28D 9/02, 1992].

Недостатком известного теплообменника, при выполнении его с одной теплообменной трубой типа трубы Фильда, является сложность конструкции, обусловленная наличием двух трубных досок и коллекторной камеры, а в теплообменниках, работающих под действием высокого давления среды (например, газа) в корпусе, - также значительной толщиной промежуточной трубной доски, определяемой из условия прочности.

Предлагаемое изобретение направлено на упрощение конструкции теплообменника при выполнении его с одной теплообменной трубой типа трубы Фильда, а также на расширение арсенала технических средств для охлаждения газов, находящихся под давлением.

Технический результат при осуществлении изобретения заключается в упрощении конструкции теплообменника. Технический результат заключается также в уменьшении поперечных габаритных размеров и в повышении надежности теплообменника.

Указанный результат достигается тем, что в известном теплообменнике, содержащем трубчатый корпус и соосно размещенную в нем теплообменную трубу типа трубы Фильда, содержащую наружную трубу с заглушенным торцом и внутреннюю вытеснительную трубу, с образованием между наружной и внутренней трубами кольцевого канала для протока первого теплоносителя, при этом наружная труба закреплена в трубной доске, которая защемлена между фланцем, закрепленным на первом торце корпуса, и ответной деталью, имеющими сопрягаемые с трубной доской уплотнительные поверхности, причем эти уплотнительные поверхности имеют одинаковый наружный диаметр, и корпус оснащен присоединительными элементами для впуска и выпуска второго теплоносителя, указанная ответная деталь выполнена в виде крышки, центральная часть которой выполнена выпуклой и имеет донышко и боковые стенки, торец внутренней вытеснительной трубы закреплен в указанном донышке с образованием кольцевой полости между указанными стенками и внутренней вытеснительной трубой, и в крышке выполнены присоединительные элементы для подвода и отвода первого теплоносителя, один из которых выполнен в донышке по оси крышки, а второй - в боковой стенке, при этом внутренний диаметр уплотнительной поверхности крышки меньше внутреннего диаметра фланца.

Выполнение ответной детали в виде крышки, центральная часть которой выполнена выпуклой и имеет донышко и боковые стенки; закрепление торца внутренней вытеснительной трубы в указанном донышке, с образованием кольцевой полости между указанными стенками и внутренней вытеснительной трубой; выполненные в крышке присоединительные элементы для подвода и отвода первого теплоносителя, один из которых выполнен в донышке по оси крышки, а второй - в боковой стенке, - эти признаки в совокупности обеспечивают крепление трубной доски и проток первого теплоносителя в предложенном теплообменнике.

При этом уменьшение числа трубных досок и отсутствие коллекторной камеры обеспечивают упрощение конструкции теплообменника.

Форма уплотнительной поверхности крышки, при которой уплотнительные поверхности крышки и фланца имеют одинаковый наружный диаметр, а внутренний диаметр уплотнительной поверхности крышки меньше внутреннего диаметра фланца, обеспечивает увеличение площади сопрягаемых поверхностей, через которые на крышку передается осевая нагрузка от действия давления второго теплоносителя на трубную доску, тем самым обеспечиваются возможность уменьшения толщины трубной доски и повышение надежности в теплообменниках, работающих под действием высокого давления второго теплоносителя, например в газоохладителях компрессоров высокого давления.

В предложенном теплообменнике могут быть реализованы любые схемы движения теплоносителей в трубах Фильда [см., например: Хоблер, Т. Теплопередача и теплообменники; Пер. с пол. А.В. Плисса, Под ред. П.Г. Романкова. - Л.: Госхимиздат, 1961, с.521]. Первый теплоноситель (трубную среду) подводят, например, через присоединительный элемент в донышке по оси крышки в полость внутренней вытеснительной трубы, из которой этот теплоноситель поступает в кольцевой канал между наружной и внутренней трубами, затем, через открытый торец наружной трубы, проходит в кольцевую полость между стенками выпуклой части крышки и внутренней трубой и отводится через второй присоединительный элемент в боковой стенке крышки. Первый теплоноситель можно подавать в противоположном направлении - через присоединительный элемент в боковой стенке крышки в кольцевую полость между стенками выпуклой части крышки и внутренней трубой, откуда этот теплоноситель проходит в кольцевой канал между наружной и внутренней трубами, из которого поступает в полость внутренней вытеснительной трубы, затем отводится через присоединительный элемент в донышке по оси крышки.

Теплоносители могут быть как жидкими, так и газообразными. Например, в газоохладителях компрессоров первый теплоноситель - охлаждающая жидкость (вода), второй теплоноситель - компримированный газ.

В частном случае реализации изобретения центральная часть крышки может быть выполнена в форме стакана, открытого со стороны трубной доски.

В другом частном случае реализации изобретения центральная часть крышки может быть выполнена в форме усеченного конуса, имеющего большее основание со стороны трубной доски, чем обеспечивается дополнительный технический результат: повышение технологичности крышки и уменьшение ее высоты, а также удобство присоединения трубопроводов первого теплоносителя.

В третьем частном случае реализации изобретения один из присоединительных элементов для впуска и выпуска второго теплоносителя может быть установлен на втором торце корпуса соосно с последним, а другой - радиально на стенке корпуса.

В этом частном случае осевой впуск(выпуск) второго теплоносителя обеспечивает уменьшение гидравлического сопротивления для потока этого теплоносителя, а также уменьшение поперечных габаритных размеров теплообменника.

В четвертом частном случае реализации изобретения наружная труба может быть выполнена оребренной, например, с продольным оребрением, чем обеспечивается повышение интенсивности теплопередачи, например, при использовании изобретения в газоохладителях.

В пятом частном случае реализации изобретения наружная труба может быть выполнена из алюминия или его сплавов, чем так же обеспечивается повышение интенсивности теплопередачи.

Сущность изобретения поясняется на примере его осуществления в газоохладителе, со ссылкой на чертежи, где:

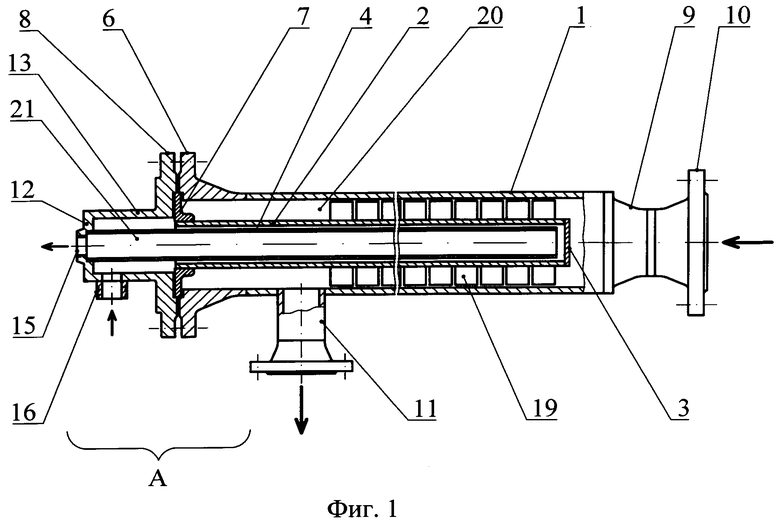

на фиг.1 показан газоохладитель трубчатый, продольный разрез;

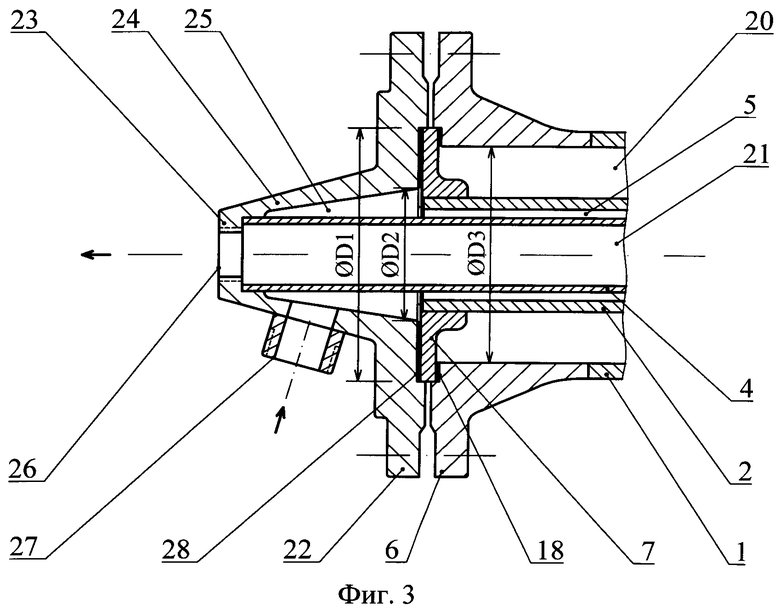

на фиг.2 - фрагмент A на фиг.1;

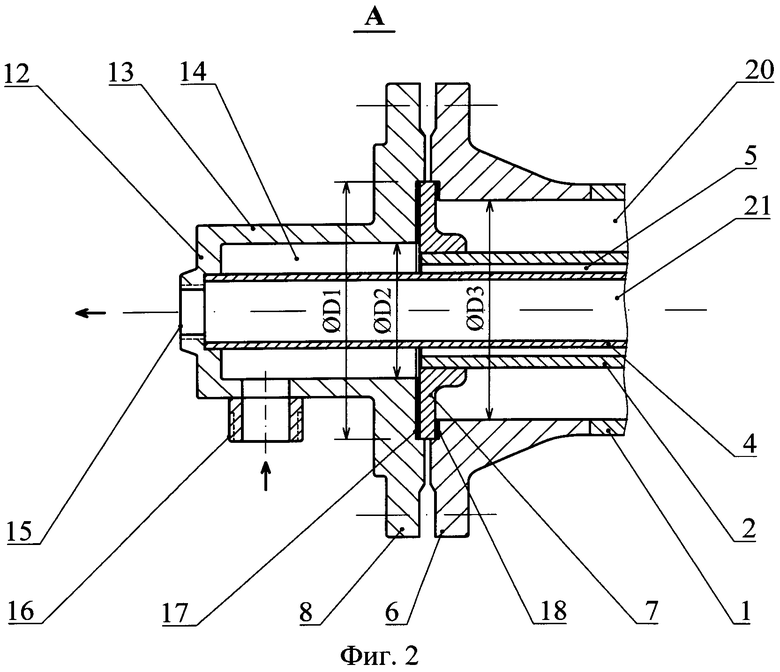

на фиг.3 - то же, что фиг.2, второй вариант выполнения крышки.

Газоохладитель (фиг.1, 2) содержит трубчатый корпус 1 и соосно размещенную в нем теплообменную трубу типа трубы Фильда, содержащую наружную трубу 2 с заглушенным торцом 3 и внутреннюю вытеснительную трубу 4, один торец которой выступает за габариты наружной трубы 2. Между наружной 2 и внутренней вытеснительной 4 трубами образован кольцевой канал 5 для протока охлаждающей жидкости. На первом торце корпуса 1 закреплен фланец 6. Наружная труба 2 закреплена в трубной доске 7, которая защемлена между фланцем 6 и крышкой 8. На втором торце корпуса 1 имеются переходник 9 и фланец 10 для осевого впуска газа, а в области первого торца корпуса 1 имеется радиальный патрубок 11 с фланцем для выпуска газа.

Центральная часть крышки 8 выполнена в форме стакана, открытого со стороны трубной доски, и имеет донышко 12 и боковые стенки 13 цилиндрической формы. Торец внутренней вытеснительной трубы 4 закреплен в донышке 12, при этом в крышке образуется кольцевая полость 14 между стенками 13 и внутренней вытеснительной трубой 4, сообщающаяся с кольцевым каналом 5. В донышке 12 по оси крышки выполнено центральное резьбовое отверстие 15, сообщающееся с внутренней вытеснительной трубой 4, для ввертывания штуцера отвода охлаждающей жидкости. В стенке 13 установлен патрубок 16, сообщающийся с кольцевой полостью 14, для подвода охлаждающей жидкости.

Крышка 8 и фланец 6 выполнены с уплотнительными поверхностями 17 и 18 соответственно, с возможностью сопряжения их с трубной доской 7. Наружные диаметры (⌀D1) уплотнительных поверхностей 17 и 18 одинаковы, а внутренний диаметр (⌀D2) уплотнительной поверхности 17 крышки 8 меньше внутреннего диаметра (⌀D3) фланца 6. Минимальная величина внутреннего диаметра (⌀D2) уплотнительной поверхности 17 ограничена допустимым значением гидравлического сопротивления кольцевой полости 14 и диаметром наружной трубы 2. Высота центральной части крышки 8, выполненной в форме стакана, определяется конструктивно, с учетом размещения патрубка 16, сообщающегося с кольцевой полостью 14, технологичности изготовления, сборки и монтажа.

Трубная доска 7 в области ее сопряжения с уплотнительной поверхностью 17 крышки 8 разгружена от действия высокого давления газа, вследствие чего ее толщина, по меньшей мере, в указанной области может быть выбрана меньшей, в сравнении с обычной конструкцией узла крепления трубной доски, в которой размеры обеих уплотнительных поверхностей одинаковы.

Наружная труба 2 выполнена с продольным оребрением 19 на своей внешней поверхности и изготовлена из алюминиевого сплава. Высоту ребер 19 в радиальном направлении выбирают из условия обеспечения гарантированного зазора между этими ребрами и внутренней поверхностью корпуса 1.

При сборке предварительно закрепляют наружную трубу 2 с заглушенным торцом 3 в трубной доске 7, а внутреннюю вытеснительную трубу 4 - в донышке 12 крышки 8, после чего собирают газоохладитель.

Газоохладитель работает следующим образом. Теплообмен между газом и охлаждающей жидкостью осуществляется через стенки и ребра 19 наружной трубы 2. Охлаждаемый газ подают в трубчатый корпус 1 в осевом направлении через центральное отверстие фланца 10 и выпускают через радиальный патрубок 11 (на фиг.1 направление показано стрелками). Охлаждаемый газ проходит по кольцевому каналу 20 между наружной трубой 2 и внутренней поверхностью корпуса 1, разделенном продольными ребрами 19 на ряд параллельных каналов. Охлаждающую жидкость подают через патрубок 16 в кольцевую полость 14 между стенками 13 и внутренней вытеснительной трубой 4, далее жидкость проходит в кольцевой канал 5, оттуда - в полость 21 внутренней вытеснительной трубы 4, затем отводится через центральное резьбовое отверстие 15 в донышке 12 крышки 8. При этом происходит противоточное движение газа в кольцевом канале 20 и охлаждающей жидкости в кольцевом канале 5.

В другом примере выполнения (фиг.3) выпуклая центральная часть крышки 22 выполнена в форме усеченного конуса, имеет донышко 23 и боковые стенки 24. Торец внутренней вытеснительной трубы 4 закреплен в донышке 23, при этом в крышке образуется кольцевая полость 25 между стенками 24 и внутренней вытеснительной трубой 4, сообщающаяся с кольцевым каналом 5. В донышке 23 по оси крышки выполнено центральное резьбовое отверстие 26, сообщающееся с внутренней вытеснительной трубой 4, для ввертывания штуцера отвода охлаждающей жидкости. В стенке 24 установлен патрубок 27, сообщающийся с кольцевой полостью 25, для подвода охлаждающей жидкости. Крышка 22 и фланец 6 выполнены с уплотнительными поверхностями 28 и 18 соответственно, с возможностью сопряжения их с трубной доской 7.

Высота выпуклой части крышки 22, выполненной в форме усеченного конуса, определяется конструктивно, с учетом размещения патрубка 27, сообщающегося с кольцевой полостью 25, технологичности изготовления, сборки и монтажа.

Работа газоохладителя во втором примере не отличается от изложенного выше.

Изложенные примеры не исчерпывают возможные варианты реализации изобретения. Например, в теплообменнике могут быть реализованы другие схемы движения теплоносителей; крышка может быть выполнена составной, из нескольких деталей, с разъемным или неразъемным их соединением между собой; выпуклая часть крышки может иметь другую форму и т.д. Кроме того, предложенный трубчатый теплообменник может служить модулем для сборного теплообменника, состоящего из нескольких модулей.

Примеры выполнения подтверждают возможность достижения заявленного технического результата. Обеспечиваются упрощение конструкции, а также уменьшение поперечных габаритных размеров и повышение надежности теплообменника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменник | 1989 |

|

SU1740945A1 |

| ПОДОГРЕВАТЕЛЬ ЖИДКОСТИ | 1994 |

|

RU2108524C1 |

| Теплообменный аппарат | 2016 |

|

RU2621194C1 |

| ТЕПЛООБМЕННИК | 1990 |

|

SU1722122A1 |

| ТЕПЛООБМЕННЫЙ МОДУЛЬ | 2021 |

|

RU2780572C1 |

| ТЕПЛООБМЕННИК | 2012 |

|

RU2489663C1 |

| МНОГОХОДОВОЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2011945C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2262054C2 |

| Теплообменник | 2019 |

|

RU2725068C1 |

| ТЕПЛООБМЕННИК И ВЫТЕСНИТЕЛЬ ИСПОЛЬЗУЕМЫЙ В НЕМ | 2013 |

|

RU2534396C1 |

Изобретение относится к теплообменным аппаратам, преимущественно - к газоохладителям компрессоров и других машин. Теплообменник содержит трубчатый корпус 1 и соосно размещенную в нем теплообменную трубу Фильда, содержащую наружную трубу 2 с заглушенным торцом и внутреннюю вытеснительную трубу 4. Наружная труба 2 закреплена в трубной доске 7, которая защемлена между фланцем 6 и крышкой 8. Центральная часть крышки 8 выполнена выпуклой, в форме стакана, открытого со стороны трубной доски, и имеет донышко 12 и боковые стенки 13 цилиндрической формы. Торец внутренней вытеснительной трубы 4 закреплен в донышке 12. В крышке выполнены центральное отверстие 15 в донышке 12 и патрубок 16 в стенке 13 для подвода и отвода первого теплоносителя. Наружный диаметр (⌀D1) уплотнительной поверхности 17 крышки 8 равен наружному диаметру уплотнительной поверхности 18 фланца 6, а внутренний диаметр (⌀D2) меньше внутреннего диаметра (⌀D3) фланца 6. Центральная часть крышки может быть выполнена в форме усеченного конуса. Впуск второго теплоносителя в корпус может быть выполнен осевым. Наружная труба может быть выполнена оребренной, из алюминия или его сплавов. Обеспечиваются упрощение конструкции, повышение надежности и уменьшение поперечных габаритных размеров теплообменника. 5 з. п. ф-лы, 3 ил.

1. Теплообменник, содержащий трубчатый корпус и соосно размещенную в нем теплообменную трубу типа трубы Фильда, содержащую наружную трубу с заглушенным торцом и внутреннюю вытеснительную трубу, с образованием между наружной и внутренней трубами кольцевого канала для протока первого теплоносителя, при этом наружная труба закреплена в трубной доске, которая защемлена между фланцем, закрепленным на первом торце корпуса, и ответной деталью, имеющими сопрягаемые с трубной доской уплотнительные поверхности, причем эти уплотнительные поверхности имеют одинаковый наружный диаметр, и корпус оснащен присоединительными элементами для впуска и выпуска второго теплоносителя, отличающийся тем, что указанная ответная деталь выполнена в виде крышки, центральная часть которой выполнена выпуклой и имеет донышко и боковые стенки, торец внутренней вытеснительной трубы закреплен в указанном донышке, с образованием кольцевой полости между указанными стенками и внутренней вытеснительной трубой, и в крышке выполнены присоединительные элементы для подвода и отвода первого теплоносителя, один из которых выполнен в донышке по оси крышки, а второй - в боковой стенке, при этом внутренний диаметр уплотнительной поверхности крышки меньше внутреннего диаметра фланца.

2. Теплообменник по п.1, отличающийся тем, что центральная часть крышки выполнена в форме стакана, открытого со стороны трубной доски.

3. Теплообменник по п.1, отличающийся тем, что центральная часть крышки выполнена в форме усеченного конуса, имеющего большее основание со стороны трубной доски.

4. Теплообменник по любому из пп. 1÷3, отличающийся тем, что один из присоединительных элементов для впуска и выпуска второго теплоносителя установлен на втором торце корпуса соосно с последним, а другой - радиально на стенке корпуса.

5. Теплообменник по любому из пп. 1÷3, отличающийся тем, что наружная труба выполнена оребренной.

6. Теплообменник по любому из пп. 1÷3, отличающийся тем, что наружная труба выполнена из алюминия или его сплавов.

Авторы

Даты

2015-12-27—Публикация

2014-02-06—Подача