Изобретение предназначено для применения в области теплоэнергетики, в частности в подогревателях низкого и высокого давления, в пароперегревателях и других теплообменниках, а также может быть использовано в других отраслях, изготавливающих или использующих теплообменное оборудование.

Известен прямоточный вертикальный парогенератор, содержащий закрепленные в его трубных досках теплообменные элементы типа труба в трубе, патрубок подвода греющей среды сверху одновременно в межтрубное пространство и во внутренние трубы, патрубок подвода рабочей среды снизу в кольцевые полости между наружными и внутренними трубами, патрубки отвода греющей среды и пара, при этом в трубных досках, прилегающих к межтрубному пространству, выполнены отверстия, расположенные между отверстиями для крепления наружных труб и сообщающие образованные в межтрубном пространстве каналы между наружными трубами с коллекторами для подвода и отвода греющей среды, причем внутренние трубы сообщены с этими же коллекторами, а кольцевые полости - с коллекторами для подвода рабочей среды и отвода пара (патент РФ №2140608, МПК F22B 1/02, F28D 7/10, опубликовано 27.10.1999).

Недостатками парогенератора являются:

- неэффективное заполнение корпуса теплообменными элементами,

- движение межтрубной среды с образованием застойных зон на участках, прилегающих к трубным доскам, диаметрально удаленных от окон для входа среды в межтрубное пространство и ее выхода,

- неорганизованное движение среды в межтрубном пространстве, плохой доступ ее к трубам, прилегающим к осевой зоне корпуса парогенератора.

Известен теплообменник с теплообменными трубами типа "труба в трубе", представляющий собой теплообменный аппарат, содержащий цилиндрический корпус с патрубками подвода компонента внутрь корпуса и его отвода из корпуса, расположенными во входной и выходной частях корпуса соответственно, теплообменные трубы, установленные внутри корпуса в трубных досках, профилированные крышки с присоединительными фланцами, установленные на торцах корпуса и образующие с трубными досками полости подвода и отвода компонента, подаваемого через теплообменные трубы, внутри каждой теплообменной трубы дополнительно коаксиально установлена внутренняя труба с образованием кольцевого радиального зазора между стенками труб, при этом во входной и выходной частях корпуса теплообменника установлены дополнительные днища, образующие с трубными досками и профилированными крышками полости подвода и отвода компонентов, при этом полость кольцевого радиального зазора между стенками теплообменных и внутренних дополнительных труб соединена с полостью, образованной трубной доской и дополнительным днищем, а полость между профилированной крышкой и дополнительным днищем соединена с полостями внутренних дополнительных трубок и с полостью корпуса (патент РФ №2621194, МПК F28D 7/10 (2006.01), опубл. 01.06.2017 г.).

Основными недостатками указанной конструкции является большая металлоемкость, невозможность изготовления при высоких параметрах давления рабочих сред, и невозможность ремонта наружных теплообменных труб.

Изобретение направлено на решение проблемы снижения массогабаритных характеристик аппарата.

Технический результат при осуществлении изобретения - снижение массогабаритных параметров теплообменника.

Заявленная техническая проблема решается тем, что в теплообменном модуле, выполненном в виде трубного пучка с патрубками подвода и отвода среды, состоящего из одностенных теплообменных элементов и теплообменных элементов типа труба в трубе, и включающего блок нагреваемой (охлаждаемой) среды, состоящий из внутренней поверхности наружных труб и наружной поверхности внутренних труб с кольцевым зазором между ними, блок греющей (охлаждающей) среды, состоящий из наружной поверхности наружных труб и внутренней поверхности внутренних труб, трубные доски входной и выходной камер, в которых закреплены наружные трубы, днища входных и выходных камер, в которых закреплены внутренние трубы, при этом подвод и отвод среды в кольцевой зазор может производиться как перпендикулярно, так и соосно теплообменным трубам, число теплообменных элементов равно n, где n - целое число от 2 до 3000, причем модули возможно соединять между собой в секции от 2 до 1000 для получения необходимой поверхности теплообмена, и компоновка модулей может быть многоходовой, от 0 до 1/3 теплообменных элементов, расположенных в центральной части выполнены одностенными, при этом одностенные теплообменные элементы и теплообменные элементы типа труба в трубе удовлетворяют соотношению 0,1 D≤d≤D,

где D - наружный диаметр труб теплообменного элемента типа труба в трубе,

d - наружный диаметр труб одностенного теплообменного элемента.

При соосном подводе и отводе среды в кольцевой зазор достигается более плотная компоновка модулей за счет отсутствия патрубков подвода/отвода нагреваемой среды на цилиндрической поверхности входной/выходной камеры и более простое подключение модулей к коллекторам подвода/отвода нагреваемой среды (подключение производится в корпусе теплообменника под/над поверхностью входных/выходных камер, не приводя к увеличению диаметра корпуса теплообменника).

При перпендикулярном подводе и отводе среды в кольцевой зазор достигается универсальность теплообменных элементов и равномерное распределение их в теплообменном модуле.

При комбинированном подводе и отводе среды в кольцевой зазор достигается компенсация теплообменной поверхности.

Выполнение от 0 до 1/3 теплообменных элементов, расположенных в центральной части, одностенными позволяет выполнить подвод среды в кольцевой зазор, не теряя полезную поверхность трубной доски, при этом также происходит некоторая экономия веса труб.

Удовлетворение соотношению 0,1 D≤d<D позволяет выровнять гидравлическое сопротивление по отношению к теплообменным элементам с кольцевым зазором, при этом также происходит некоторая экономия веса труб.

Поскольку модуль не имеет внешнего корпуса, поверхность теплообмена может быть набрана большим количеством модулей, с помощью компоновки модулей теплообменник может быть многоходовым, выход из строя любой из труб модуля не приводит к замене всего теплообменника, а лишь к замене или отключению модуля.

Изобретение поясняется чертежами.

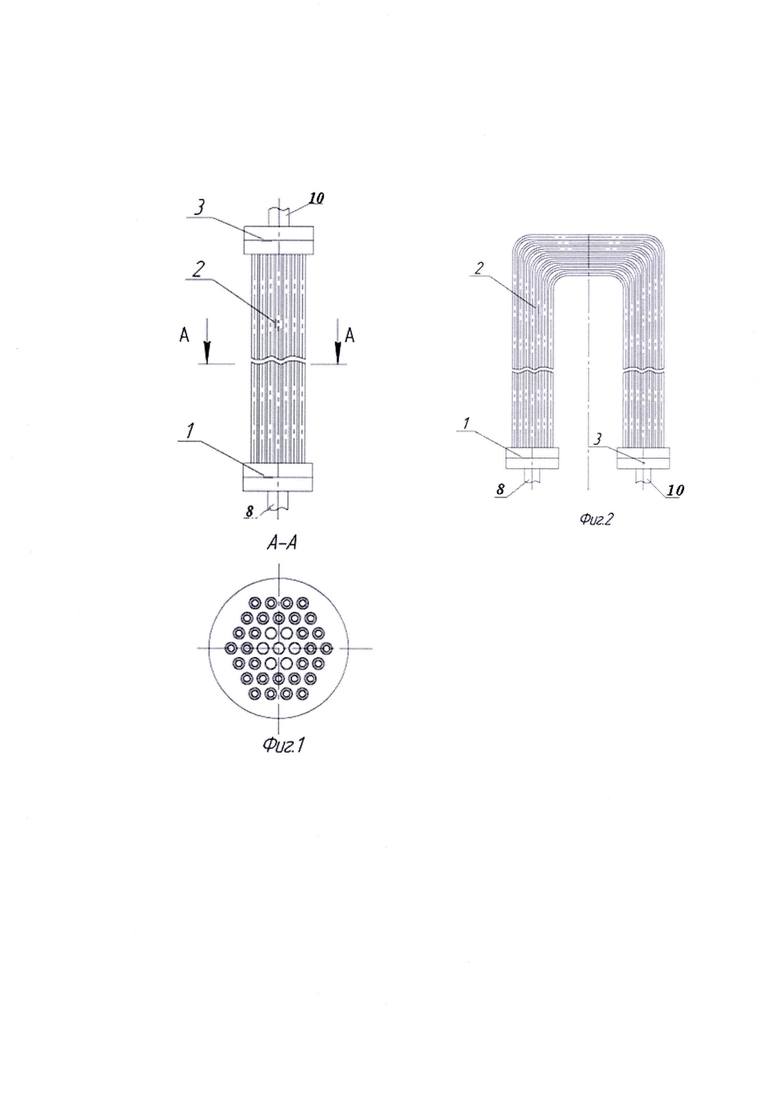

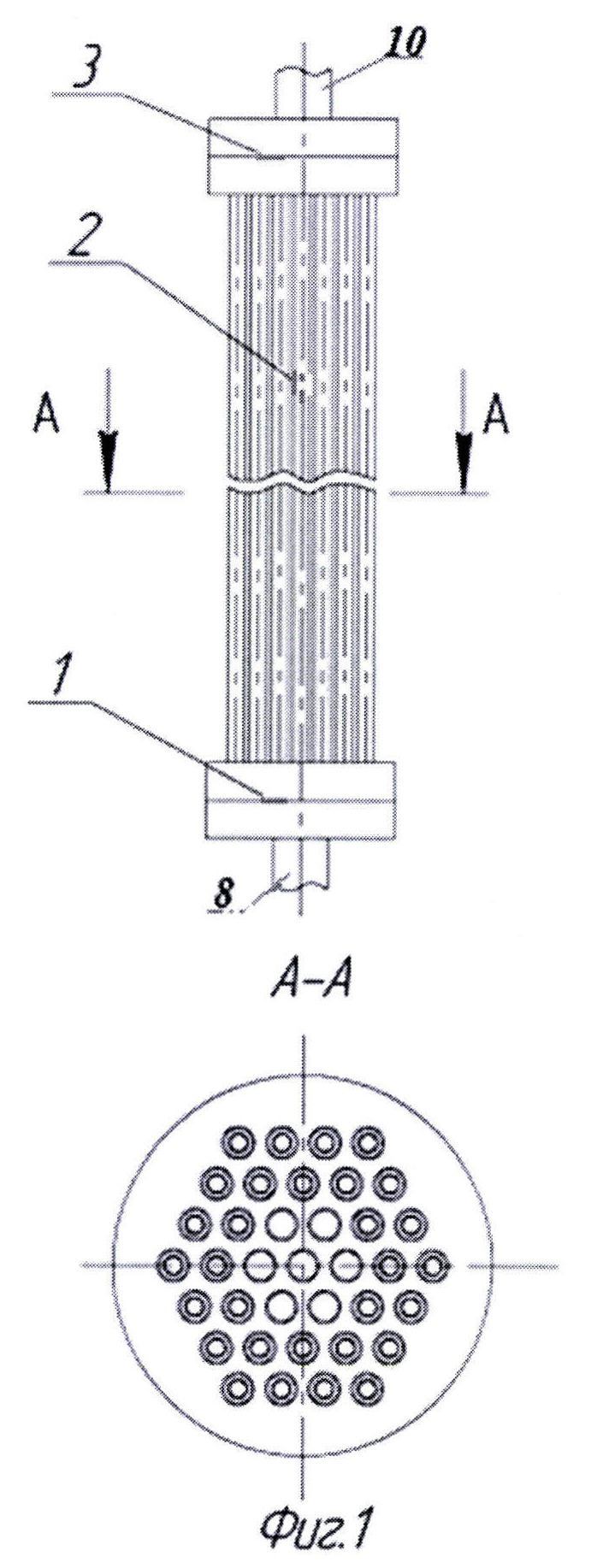

На Фиг. 1 представлен общий вид модуля;

на фиг. 2 - вариант его исполнения;

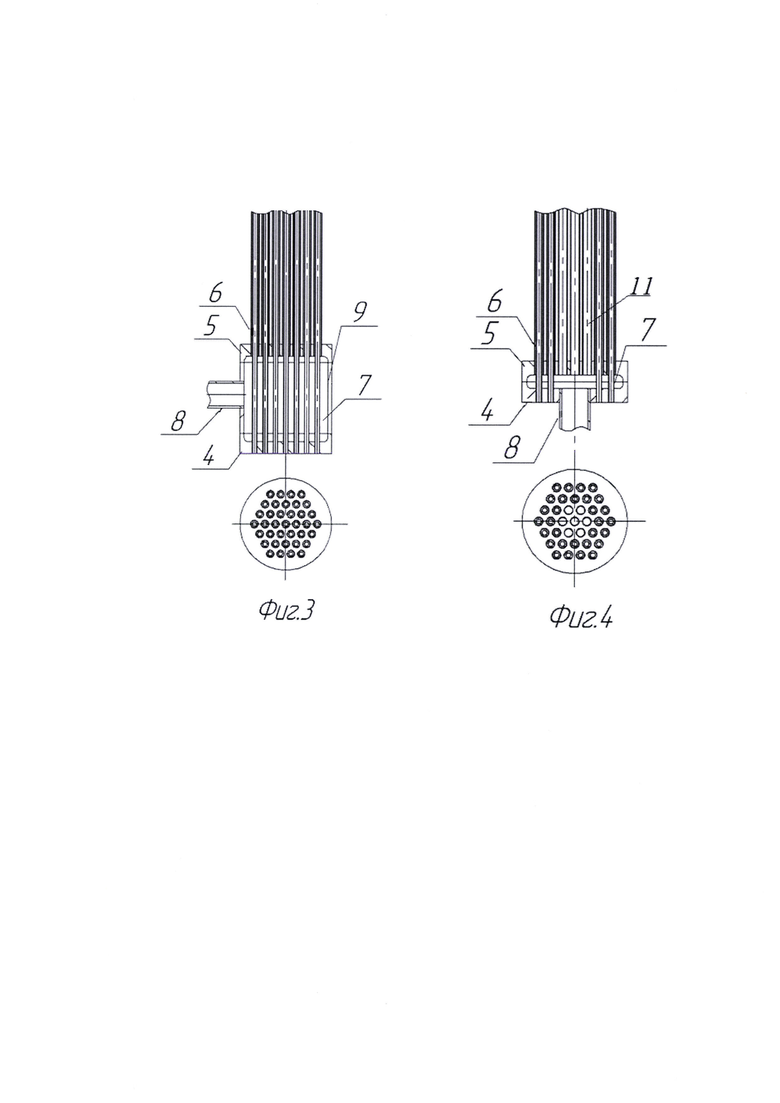

на фиг. 3 - подвод среды в кольцевой зазор перпендикулярно теплообменным трубам;

на фиг. 4 - подвод среды в кольцевой зазор соосно теплообменным трубам.

Теплообменный модуль состоит из входной камеры 1, включающей патрубок подвода нагреваемой среды 8, днища 4, доски трубной 5, блоков нагреваемой и нагревающей среды 2, состоящих из наружных труб 6 и внутренних труб 7, выходной камеры 3, включающей патрубок отвода нагреваемой среды 10. Входная и выходная камера могут включать обечайку 9.

Теплообменный модуль работает следующим образом.

Поток среды через патрубок 8 поступает во входную камеру 1 и далее поступает в кольцевой зазор между трубами 6, 7 (фиг. 3, 4), в трубы 11 одностенных теплообменных элементов (фиг. 4), где нагревается за счет охлаждения греющей среды. Нагретая среда поступает в выходную камеру 3 и через патрубок 10 (фиг. 1, 2) выводится из теплообменного модуля. Поток греющей среды поступает в пространство между трубами 6 (фиг. 3), и трубами 6, 11 (фиг. 4) и во внутреннее пространство труб 7, осуществляя двусторонний нагрев нагреваемой среды.

Применение модулей позволит существенно сократить толщину трубных досок и днищ за счет их меньшего диаметра (при одинаковом давлении и подобной геометрии элемент с большей площадью поверхности будет иметь большую толщину для сохранения прочности)

Таким образом, достигнуто снижение массогабаритных характеристик по сравнению с прототипом в 1,9-2 раза.

Одновременно конструкция теплообменного модуля может эксплуатироваться в более широком диапазоне рабочих параметров во время всего жизненного цикла этого объекта техники. Вышедшие из строя модули могут быть просто заменены на новые.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный теплообменник | 1988 |

|

SU1578433A1 |

| ПРЯМОТОЧНЫЙ ВЕРТИКАЛЬНЫЙ ПАРОГЕНЕРАТОР | 1998 |

|

RU2140608C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2380635C1 |

| ТЕПЛООБМЕННИК | 2012 |

|

RU2489663C1 |

| ТЕПЛООБМЕННИК | 1993 |

|

RU2051324C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2379609C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2379610C1 |

| Теплообменный аппарат | 2016 |

|

RU2621194C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2018 |

|

RU2703148C1 |

| Теплообменник для гидрогенизационных установок вторичной переработки нефти | 2023 |

|

RU2828249C1 |

Изобретение относится к области теплоэнергетики и может быть использовано для изготовления модульных теплообменных аппаратов. Теплообменный модуль выполнен в виде трубного пучка с патрубками подвода и отвода среды, состоящий из теплообменных элементов типа труба в трубе и включающий блок нагреваемой (охлаждаемой) среды, состоящий из внутренней поверхности наружных труб и наружной поверхности внутренних труб с кольцевым зазором между ними, блок греющей (охлаждающей) среды, состоящий из наружной поверхности наружных труб и внутренней поверхности внутренних труб, трубные доски входной и выходной камер, в которых закреплены наружные трубы, днища входных и выходных камер, в которых закреплены внутренние трубы, при этом подвод и отвод среды в кольцевой зазор может производиться как перпендикулярно, так и соосно теплообменным трубам, число теплообменных элементов равно n, где n - целое число от 2 до 3000, причем модули возможно соединять между собой в секции от 2 до 1000 для получения необходимой поверхности теплообмена, и компоновка модулей может быть многоходовой, от 0 до 1/3 теплообменных элементов, расположенных в центральной части, выполнены одностенными, при этом одностенные теплообменные элементы и теплообменные элементы типа труба в трубе удовлетворяют соотношению 0,1 D≤d≤D, где D - наружный диаметр труб теплообменного элемента типа труба в трубе, d - наружный диаметр труб одностенного теплообменного элемента. Технический результат - снижение массогабаритных характеристик теплообменника, упрощение замены модулей. 2 з.п. ф-лы, 4 ил.

1. Теплообменный модуль, выполненный в виде трубного пучка с патрубками подвода и отвода среды, состоящий из одностенных теплообменных элементов и теплообменных элементов типа труба в трубе и включающий блок нагреваемой или охлаждаемой среды, состоящий из внутренней поверхности наружных труб и наружной поверхности внутренних труб с кольцевым зазором между ними, блок греющей или охлаждающей среды, состоящий из наружной поверхности наружных труб и внутренней поверхности внутренних труб, трубные доски входной и выходной камер, в которых закреплены наружные трубы, днища входных и выходных камер, в которых закреплены внутренние трубы, отличающийся тем, что подвод и отвод среды в кольцевой зазор может производиться как перпендикулярно, так и соосно теплообменным трубам, число теплообменных элементов равно n, где n - целое число от 2 до 3000, причем модули возможно соединять между собой в секции от 2 до 1000 для получения необходимой поверхности теплообмена, и компоновка модулей может быть многоходовой.

2. Теплообменный модуль по п. 1, отличающийся тем, что от 0 до 1/3 теплообменных элементов, расположенных в центральной части, выполнены одностенными.

3. Теплообменный модуль по п. 1, отличающийся тем, что одностенные теплообменные элементы и теплообменные элементы типа труба в трубе удовлетворяют соотношению

0,1 D≤d≤D,

где D - наружный диаметр труб теплообменного элемента типа труба в трубе,

d - наружный диаметр труб одностенного теплообменного элемента.

| ПРЯМОТОЧНЫЙ ВЕРТИКАЛЬНЫЙ ПАРОГЕНЕРАТОР | 1998 |

|

RU2140608C1 |

| Теплообменный аппарат | 2016 |

|

RU2621194C1 |

| ТЕПЛООБМЕННИК | 1996 |

|

RU2070309C1 |

| SU 914921 A1, 28.03.1982 | |||

| DE 10202527 A1, 07.08.2003 | |||

| US 5586599 A1, 24.12.1996. | |||

Авторы

Даты

2022-09-27—Публикация

2021-12-27—Подача