I

Изобретение относится к станкостроению и может быть использовано в расточных бабках единой гаммы, встроенных в автоматические линий/ а также в гибких переналаживаемых линиях, автоматизированных алмазнорасточных и расточных станках.

Цель изобретения - повышение точности и качества обработки, производительности и расширение технологических возможностей.

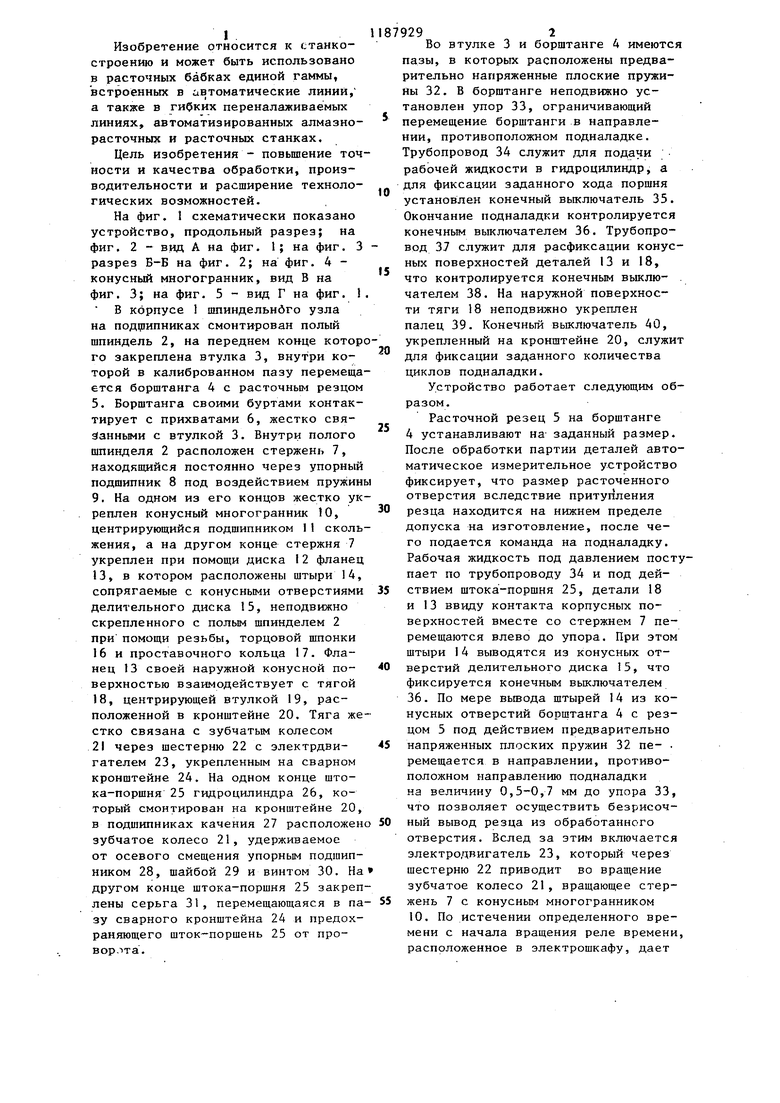

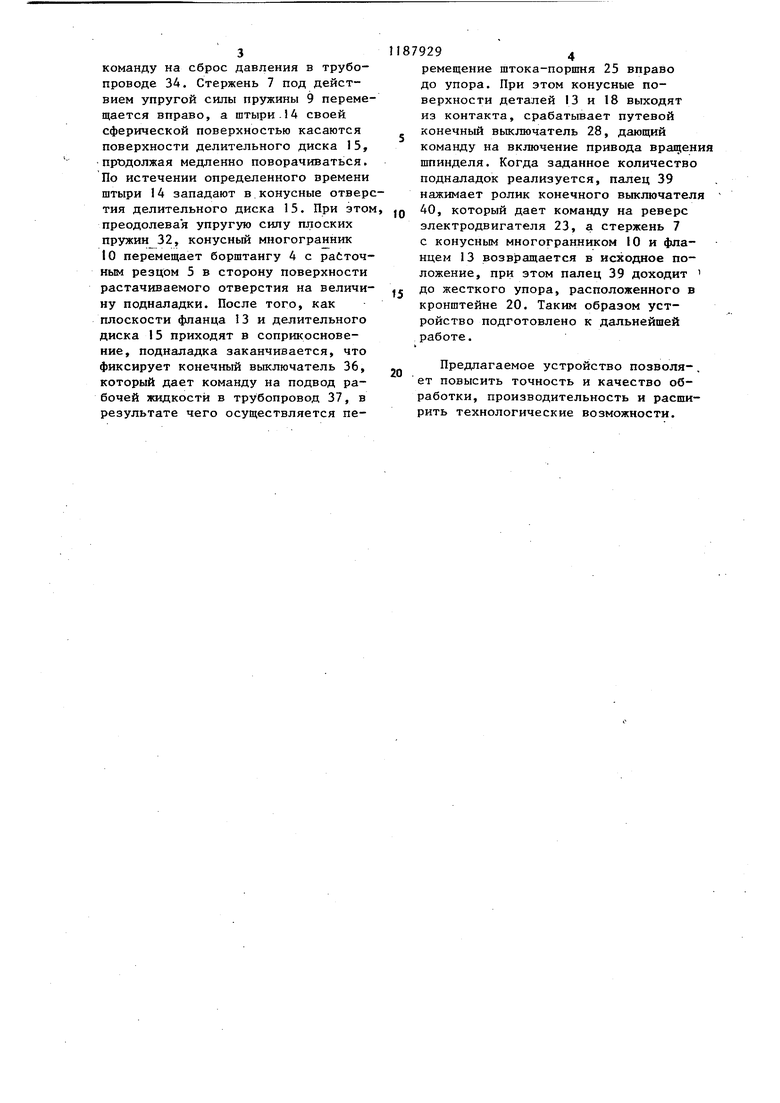

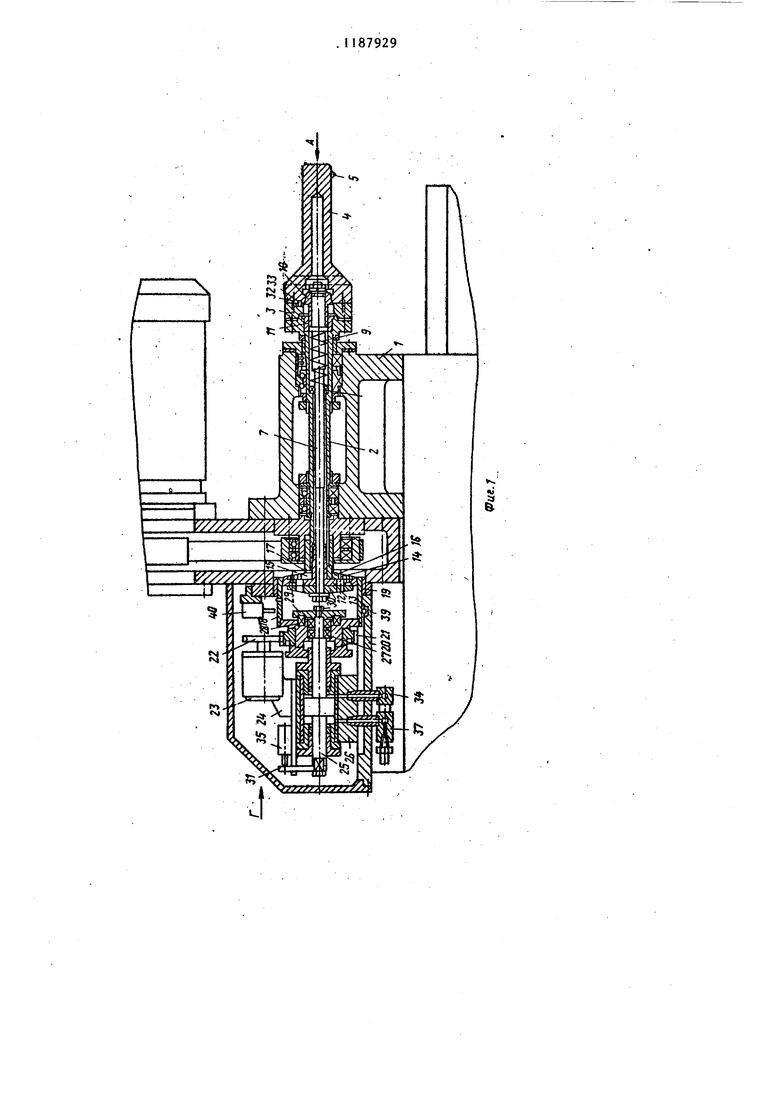

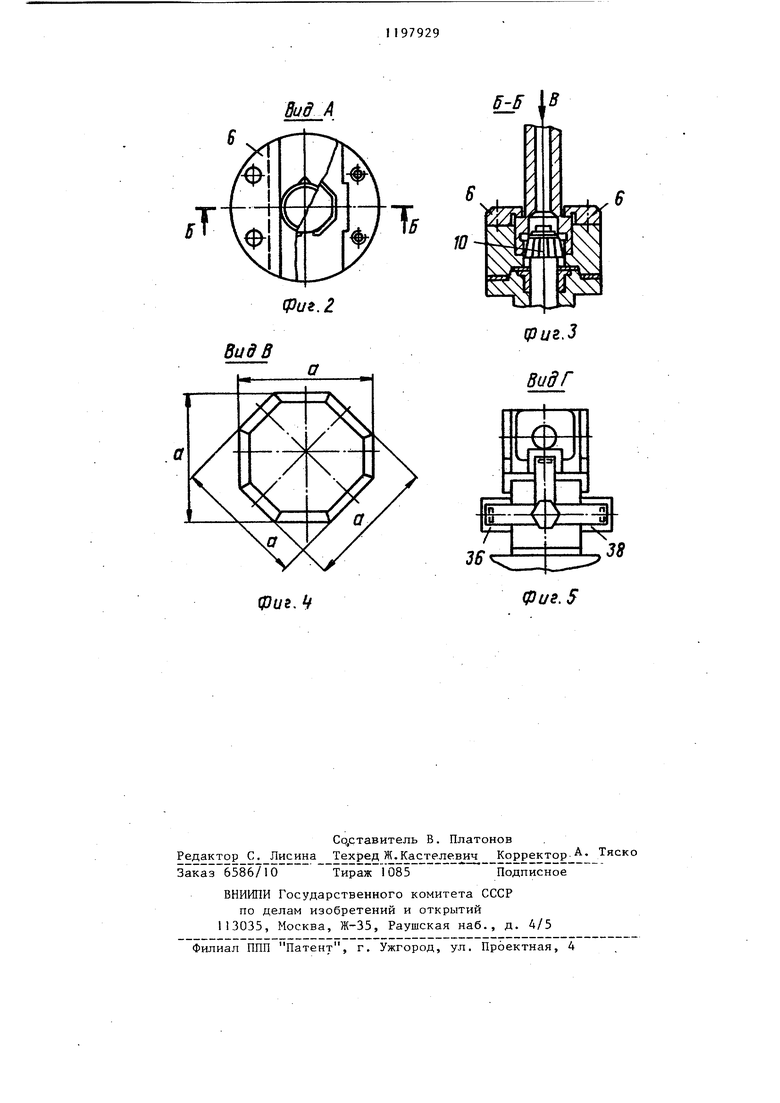

На фиг. 1 схематически показано устройство, продольный разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4 конусный многогранник, вид В на фиг. 3; на фиг. 5 - вид Г на фиг. 1

В корпусе 1 шпиндельного узла на подщипниках смонтирован полый шпиндель 2, на переднем конце которого закреплена втулка 3, внутри которой в калиброванном пазу перемещается борштанга 4 с расточным резцом 5. Борштанга своими буртами контактирует с прихватами 6, жестко связанными с втулкой 3. Внутри полого шпинделя 2 расположен стержень 7, находящийся постоянно через упорный подшипник 8 под воздействием пружины 9. На одном из его концов жестко укреплен конусный многогранник 10, центрирующийся подшипником 1 скольжения, а на другом конце стержня 7 укреплен при помощи диска I2 фланец 13, в котором расположены штыри 14, сопрягаемые с конусными отверстиями делительного диска 15, неподвижно скрепленного с полым шпинделем 2 при помощи резьбы, торцовой шпонки 16 и проставочного кольца 17. Фланец 13 своей наружной конусной поверхностью взаимодействует с тягой 18, центрирующей втулкой 19, расположенной в кронштейне 20. Тяга жестко связана с зубчатым колесом 21 через шестерню 22 с электрдвигателем 23, укрепленным на сварном кронштейне 24. На одном конце штока-поршня 25 гидроцилиндра 26, который смонтирован на кронштейне 20, в подшипниках качения 27 расположено зубчатое колесо 21, удерживаемое от осевого смещения упорным подшипником 28, шайбой 29 и винтом 30. На другом конце штока-поршня 25 закреплены серьга 31, перемещающаяся в пазу сварного кронштейна 24 и предохраняющего шток-поршень 25 от проворлта.

879292

Во втулке 3 и борштанге 4 имеются

пазы, в которых расположены предварительно напряженные плоские пружины 32. В борштанге неподвижно установлен упор 33, ограничивающий перемещение борштанги в направлении, противоположном подналадке. Трубопровод 34 служит для подачи рабочей жидкости в гидроцилиндр, а для фиксации заданного хода поршня установлен конечный выключатель 35. Окончание подналадки контролируется конечным выключателем 36. Трубопровод 37 служит для расфиксации конусных поверхностей деталей 13 и 18, что контролируется конечным выклю- . чателем 38. На наружной поверхности тяги 18 неподвижно укреплен палец 39. Конечный выключатель 40, укрепленный на кронштейне 20, служит для фиксации заданного количества циклов подналадки.

Устройство работает следующим образом.

Расточной резец 5 на борштанге 4 устанавливают на заданный размер. После обработки партии деталей автоматическое измерительное устройство фиксирует, что размер расточенного отверстия вследствие притупления

0 резца находится на нижнем пределе допуска на изготовление, после чего подается команда на подналадку. Рабочая жидкость под давлением поступает по трубопроводу 34 и под дей5 ствием штока-поршня 25, детали 18 и 13 ввиду контакта корпусных поверхностей вместе со стержнем 7 перемещаются влево до упора. При этом штыри 14 выводятся из конусных от0 варстий делительного диска 15, что фиксируется конечным выключателем 36. По мере вывода штырей 14 из конусных отверстий борштанга 4 с резцом 5 под действием предварительно

5 напряженных плоских пружин 32 пе- ремещается в направлении, противоположном направлению подналадки на величину 0,5-0,7 мм до упора 33, что позволяет осуществить безрисоч0 ный вывод резца из обработанного

отверстия. Вслед за зтим включается электродвигатель 23, который через шестерню 22 приводит во вращение зубчатое колесо 21, вращающее стержень 7 с конусным многогранником

10. По истечении определенного времени с начала вращения реле времени, расположенное в электрошкафу, дает

команду на сброс давления в трубопроводе 34. Стержень 7 под действием упругой силы пружины 9 перемещается вправо, а штыри. 14 своей сферической поверхностью касаются поверхности делительного диска 15, продолжая медленно поворачиваться. По истечении определенного времени штыри 14 западают в конусные отверстия делительного диска 15. При этом преодолевая упругую силу плоских пружин 32, конусный многогранник 10 перемещает борштангу 4 с райточным резцом 5 в сторону поверхности растачиваемого отверстия на величину подналадки. После того, как плоскости фланца 13 и делительного диска 15 приходят в соприкосновение, подналадка заканчивается, что фиксирует конечный выключатель 36, который дает команду на подвод рабочей жидкости в трубопровод 37, в результате чего осуществляется пе9294

ремещение штока-поршня 25 вправо до упора. При этом конусные поверхности деталей 13 и 18 выходят из контакта, срабатывает путевой конечный выключатель 28, дающий команду на включение привода вра11(ения шпинделя. Когда заданное количество подналадок реализуется, палец 39 нажимает ролик конечного вьжлючателя

40, который дает команду на реверс электродвигателя 23, а стержень 7 с конусным многогранником 10 и фланцем 13 возвращается в исходное положение, при этом палец 39 доходит

до жесткого упора, расположенного в кронштейне 20. Таким образом устройство подготовлено к дальнейшей работе.

Предлагаемое устройство позволя-, ет повысить точность и качество обработки, производительность и расширить технологические возможности.

Вид А

Фи.2.

Вид В

5-5 {В

фиг,Ц

Фи8,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической подналадки резца | 1985 |

|

SU1346350A2 |

| МЕХАНИЗМ АВТОПОДНАЛАДКИ РЕЗЦА | 1971 |

|

SU312737A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Подналадчик | 1980 |

|

SU997998A1 |

| Борштанга с автоматической подналадкой резца | 1981 |

|

SU975227A1 |

| Многопозиционный алмазно-расточный станок | 1972 |

|

SU559780A1 |

| Расточная головка | 1979 |

|

SU772736A1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Расточная головка | 1973 |

|

SU477784A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИ РЕЗЦА, содежащее установленный в корпусе полый шпиндель с расположен ной в нем с возможностью осевого перемещения центральной тягой в виде стержня, борштангу с расточным резцом, электродвигатель, кинематически связанный с упомянутым стержнем, отличающееся тем, что, с целью повьппения точности, качества обработки, производительности и расширения технологических возможностей, оно снабжено жестко закрепленным на одном конце стержня подпружиненным относительно борштанги конусным многогранником с четным количеством граней, половина которых выполнена с приращением размера от одной грани к другой на заданную величину подналадки, а остальные - с уменьшением размера на ту же величину, при этом расстояние между двумя противоположными гранями в одном параллельном основанию многогранника сечении постоянны, в торце борштанги вьтолнено ответное сложнопрофильное отверстие с двумя диаметрально расположенными конусными поверхностями, контактирующими с двумя плоскостями многогранника, на торце шпинделя закреплена втулS ка с пазом, в котором с возможностью (Л перемещения установлена борштанга, при этом стороны паза перпендикулярны конусным поверхностям борштанги, и контактирующие плоскости основания паза втулки и торца борштанги связаны предварительно напряженными плоскими пружинами, причем на другом оо --4 конце стержня жестко закреплен кине40 ы матически связанный с электродвигателем фланец со штырями, взаимодейVO ствующими с-конусными отверстиями неподвижно установленного на шпинделе делительного диска.

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИРЕЗЦА | 0 |

|

SU319405A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-10-30—Публикация

1984-06-04—Подача