Изобретение относится к области строительства, а именно к ограждающим конструкциям выставочных стендов, павильонов и других временных зданий и сооружений.

Известна сборочно-разборочная строительная оболочка, содержащая многогранные панели, соединенные попарно с соединительными вставками, по патенту №2116409 от 27.07.1998, МПК E04G 7/24, RU.

Достоинством технического решения является создание бескаркасной оболочки купола выставочного павильона.

Однако конструкция позволяет возводить только купольные оболочки, составляющие элементы которых являются плоскими.

Известна модульная каркасная система, состоящая из несущих элементов (стоек, ригелей, подкосов и других деталей) и соединительных узлов каркаса, по патенту №2184823, от 18.08.1998, МПК E04G 7/24, RU.

Достоинством конструкции является возможность построения пространственного каркаса оболочки.

Однако образуемый при этом каркас состоит из плоских элементов, с помощью которых невозможно возводить выпукло-вогнутые оболочки сложной конфигурации.

Известна конструкция быстровозводимых сборно-разборных каркасов оболочек "INFINITY" по свидетельству №40641 от 11.02.2004, МПК Е04С 7/24, RU, содержащая унифицированные модули в виде пространственных равнобедренных прямоугольных треугольников, гипотенузами которых являются однотипные дугообразные ребра, а катеты выполнены либо прямолинейными, либо дугообразными в зависимости от формы создаваемого модуля.

Достоинством технического решения является создание каркасов оболочек в виде пространственных треугольников.

Однако конструкция была описана с точки зрения унификации ребер каркаса и не предполагала унификацию узловых элементов. Не были рассмотрены конструктивные и технологические вопросы заполнения каркасов.

Известен конструктор быстровозводимых сборно-разборных сооружений оболочечного типа по патенту №2437992 от 28.06.2010, МПК Е04В 1/32, RU, содержащий несущие элементы (ребра) и соединительные узлы (коннекторы), с помощью которых собирают унифицированные модули каркаса в виде пространственных равнобедренных прямоугольных треугольников. Между собой модули соединяют по однотипным элементам.

Достоинством технического решения является создание конструктора быстровозводимых сборно-разборных сооружений оболочечного типа из унифицированных несущих элементов, соединительных узлов (коннекторов), заполнений и системы внутренней динамической подсветки.

Однако каркас оболочек собирают путем соединения предварительно собранных треугольных модулей по однотипным несущим элементам (ребрам), поэтому каждый несущий элемент каркаса является не единым целым, а составленным из двух половинок, что приводит к удвоенному количеству несущих элементов конструктора. Описание геометрии несущих элементов конструктора приведено без учета реальных размеров коннекторов. Кроме того, недостаточно проработана унификация соединительных узлов (коннекторов). В состав конструктора входило 9 (девять) унифицированных соединительных узлов (коннекторов), что привело к удорожанию конструктора и усложнению процесса сборки каркаса оболочки.

Техническим результатом разработки заявляемого технического решения является создание конструктора быстровозводимых сборно-разборных каркасов волнообразных оболочек переноса из унифицированных цельных несущих элементов и минимального количества комбинированных соединительных узлов (коннекторов), позволяющих снизить общее количество элементов каркаса, добиться большей унификации конструктора и, как следствие, снизить его стоимость.

Поставленная цель достигается следующим образом.

Конструктор быстровозводимых сборно-разборных каркасов волнообразных оболочек переноса содержит несущие элементы (ребра) и соединительные узлы (коннекторы), с помощью которых собираются унифицированные модули каркаса в виде смежных пространственных равнобедренных прямоугольных треугольников, гипотенузами которых являются однотипные дугообразные ребра, а катеты выполнены либо прямолинейными, либо дугообразными, в зависимости от типа создаваемого модуля, причем:

- поверхность оболочки образована способом переноса - поступательного перемещения плоской волнообразной образующей по перпендикулярной ей волнообразной направляющей; в качестве образующей и направляющей оболочки переноса использованы взаимно-перпендикулярные кривые, состоящие из чередующихся выпуклых и вогнутых однотипных дугообразных гипотенуз;

- соединительные узлы ребер каркаса выполнены из элементов двух типов: центрального (ортогонального) коннектора для соединения однотипных катетов между собой и трансляционного коннектора для соединения гипотенуз с катетами;

- оба типа коннекторов располагаются в плоскостях, касательных к поверхности оболочки в рассматриваемой точке соединения ребер;

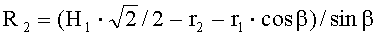

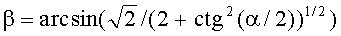

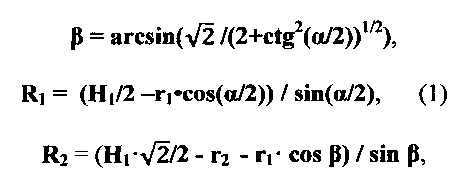

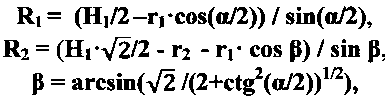

- дугообразные гипотенуза и катет образованы дугами окружностей соответственно радиуса R1 и R2 с центральными углами α и β, которые связаны следующими соотношениями

R1=(H1/2-r1·cos(α/2))/sin(α/2);

где H1 - заданное значение длины хорды дуги гипотенузы в осях центральных точек коннекторов;

α - заданное значение центрального угла дуги гипотенузы;

r1, r2 - заданные расстояния от центральной точки соответственно трансляционного и центрального коннекторов до плоскостей сопряжения с торцами ребер.

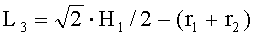

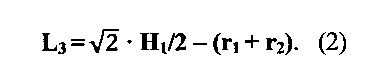

- длина прямолинейного катета L3 с учетом размеров коннекторов определяется соотношением

- крепление ребер в трансляционном коннекторе выполнено в соответствии со следующей ориентацией продольных осей и продольных плоскостей соединяемых ребер относительно плоскости и нормали к плоскости трансляционного коннектора:

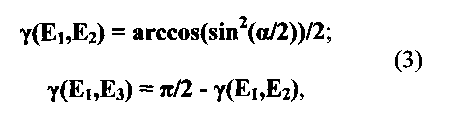

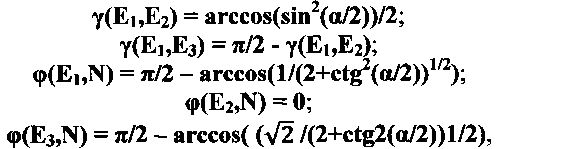

γ(E1,E2)=arccos(sin2(α/2))/2;

γ(E1,E3)=π/2-γ(E1,E2);

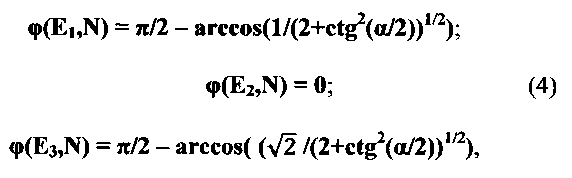

φ(E1,Ν)=π/2-arccos(1/(2+ctg2(α/2))1/2);

φ(E2,Ν)=0;

где γ(E1,E2), γ(E1,E3), - углы пересечения продольной оси дугообразной гипотенузы соответственно с дугообразным и прямолинейным катетами в плоскости трансляционного коннектора;

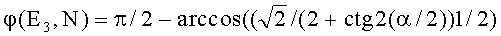

φ(E1,Ν), φ(E2,Ν), φ(E3,N) - углы между нормалью к плоскости трансляционного коннектора и продольными плоскостями соответственно дугообразной гипотенузы, дугообразного и прямолинейного катетов.

На чертежах представлены:

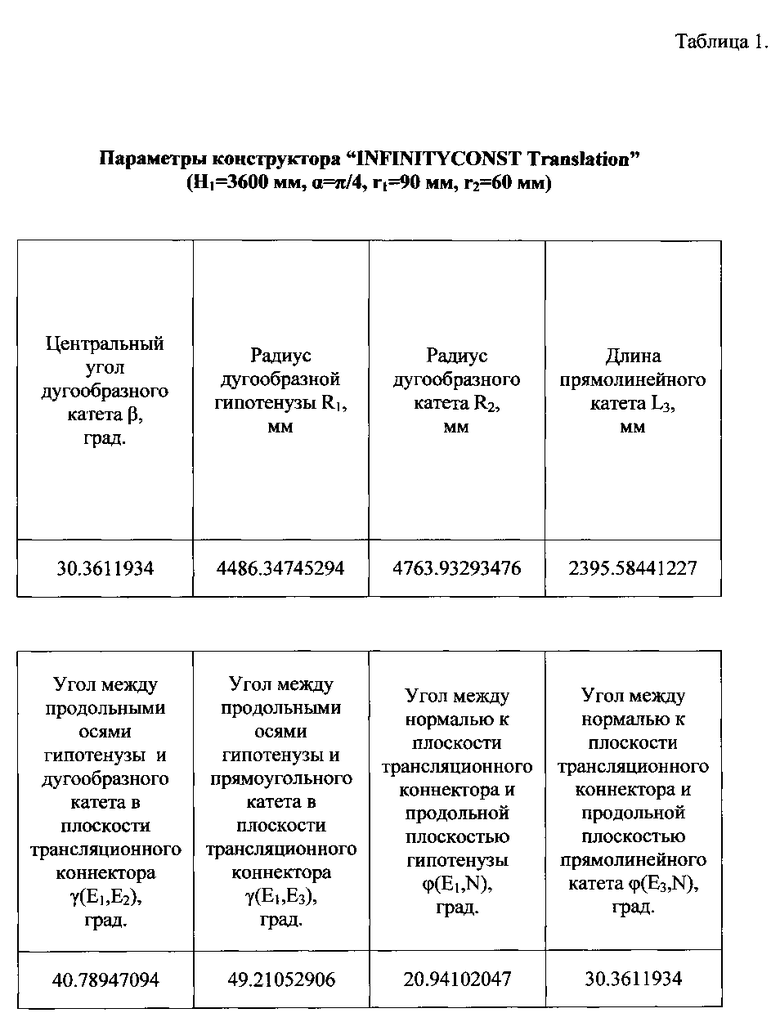

Фиг. 1 - сечение ребер E1, E2, E3, где

h - высота сечения,

AB - продольная плоскость сечения ребра,

G1 - паз для крепления заполнений,

G2 - отверстие под резьбовые втулки для крепления коннекторов,

G3 - паз для крепления внутренней подсветки.

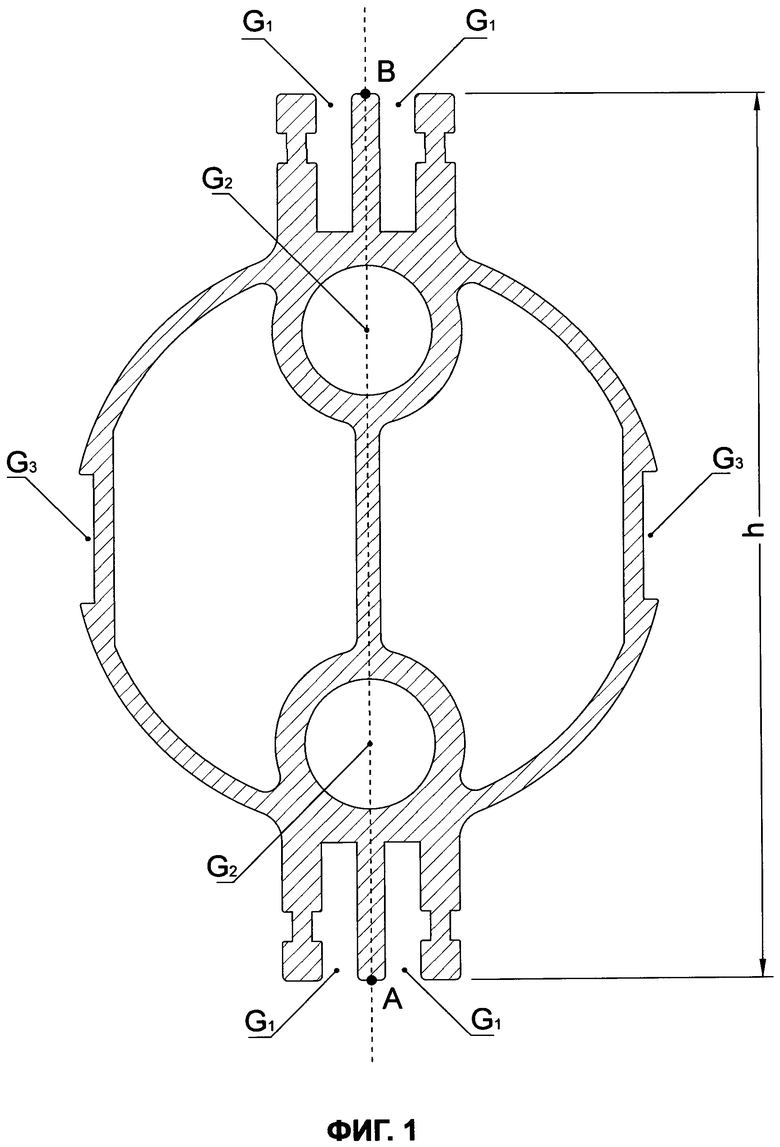

Фиг. 2 - ребро E1 - продольное сечение дугообразной гипотенузы, где

h - высота сечения,

R1 - радиус дуги окружности гипотенузы,

H1 - длина хорды дуги гипотенузы в осях центральных точек коннекторов,

α - центральный угол дугообразной гипотенузы,

O1 - центральная точка трансляционного коннектора,

r1 - расстояние от центральной точки трансляционного коннектора до плоскости сопряжения с торцом ребра.

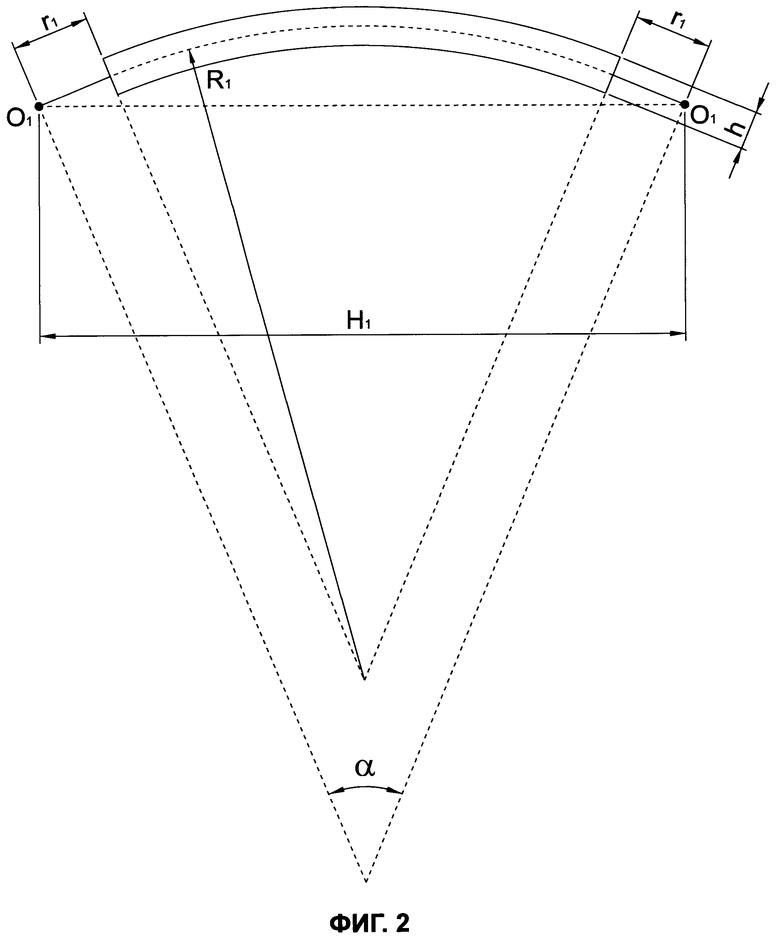

Фиг. 3 - ребро E2 - продольное сечение дугообразного катета, где

h - высота сечения,

R2 - радиус дуги окружности катета E2,

β - центральный угол дугообразного катета E2,

O1 - центральная точка трансляционного коннектора,

O2 - центральная точка центрального коннектора,

r1 - расстояние от центральной точки трансляционного коннектора до плоскости сопряжения с торцом ребра,

r2 - расстояние от центральной точки центрального коннектора до плоскости сопряжения с торцом ребра.

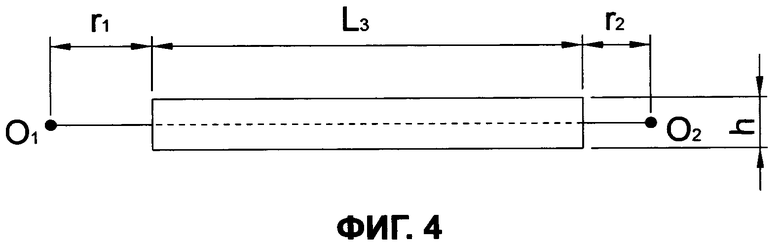

Фиг. 4 - ребро E3 - продольное сечение прямолинейного катета, где

h - высота сечения,

O1 - центральная точка трансляционного коннектора,

O2 - центральная точка центрального коннектора,

r1 - расстояние от центральной точки трансляционного коннектора до плоскости сопряжения с торцом ребра,

r2 - расстояние от центральной точки центрального коннектора до плоскости сопряжения с торцом ребра,

L3 - длина прямолинейного катета E3.

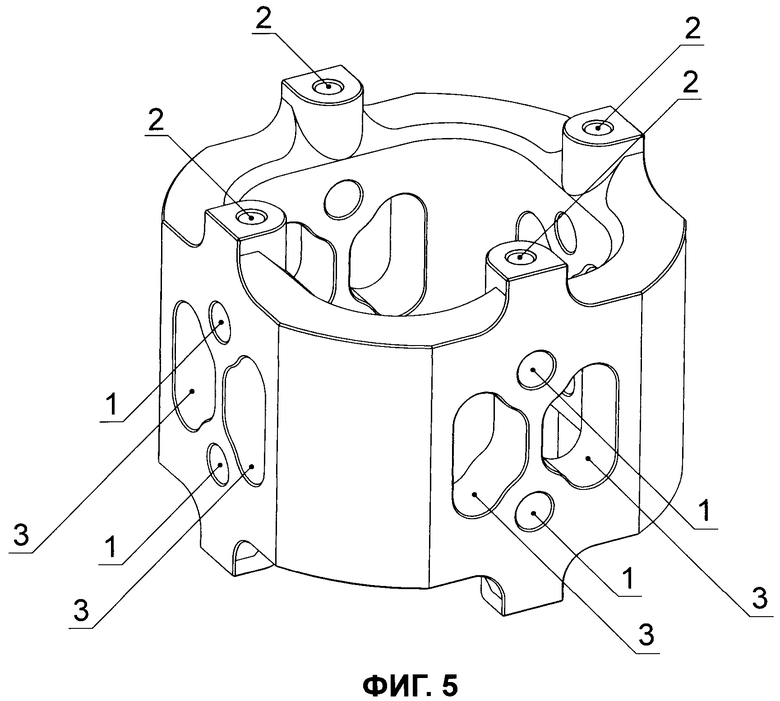

Фиг. 5 - центральный коннектор, где

1 - отверстие для крепления ребер,

2 - отверстие для крепления заглушек и монтажных приспособлений,

3 - отверстие для прокладки кабелей подсветки.

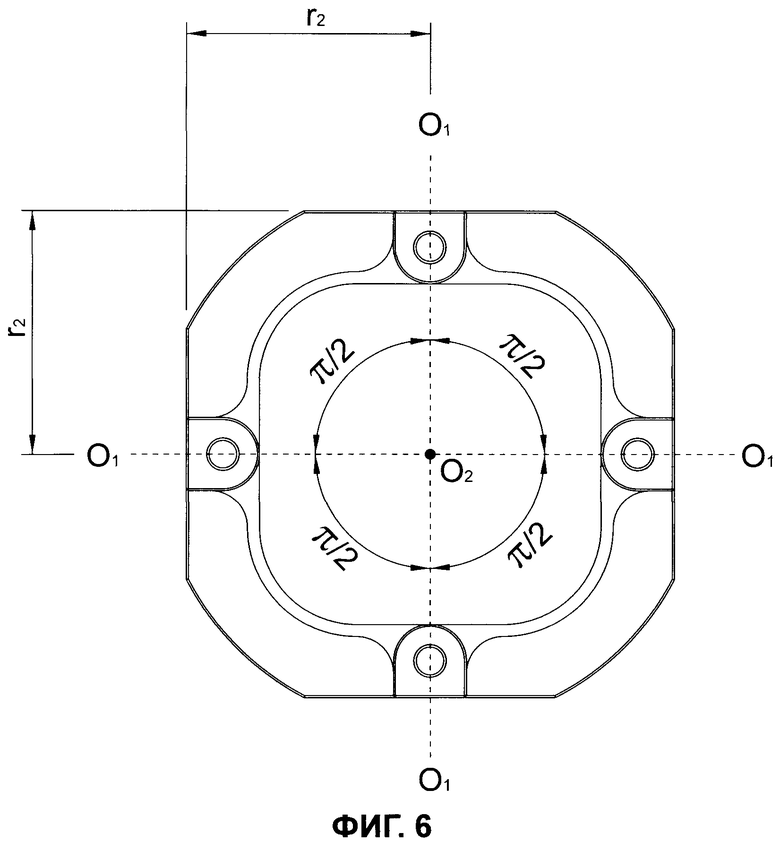

Фиг. 6 - центральный коннектор, вид сверху, где

O1O2 - продольная ось катета,

r2 - расстояние от центральной точки центрального коннектора до плоскости сопряжения с торцом катета.

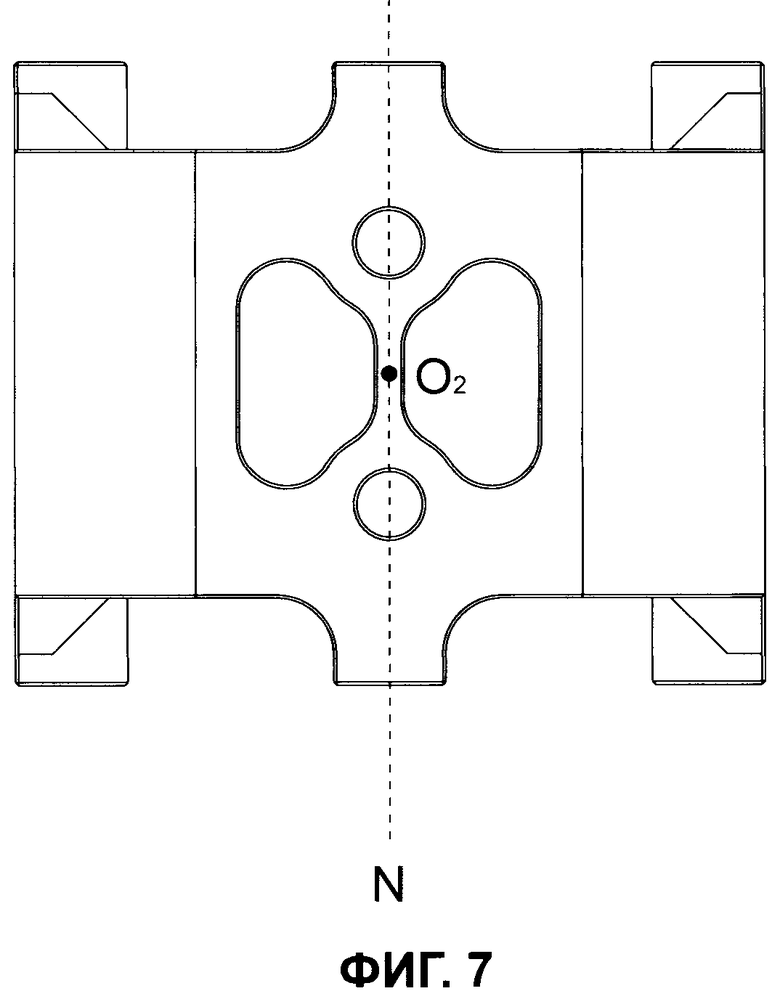

Фиг. 7 - центральный коннектор, вид сбоку, где

O2 - центральная точка центрального коннектора,

N - нормаль к плоскости коннектора.

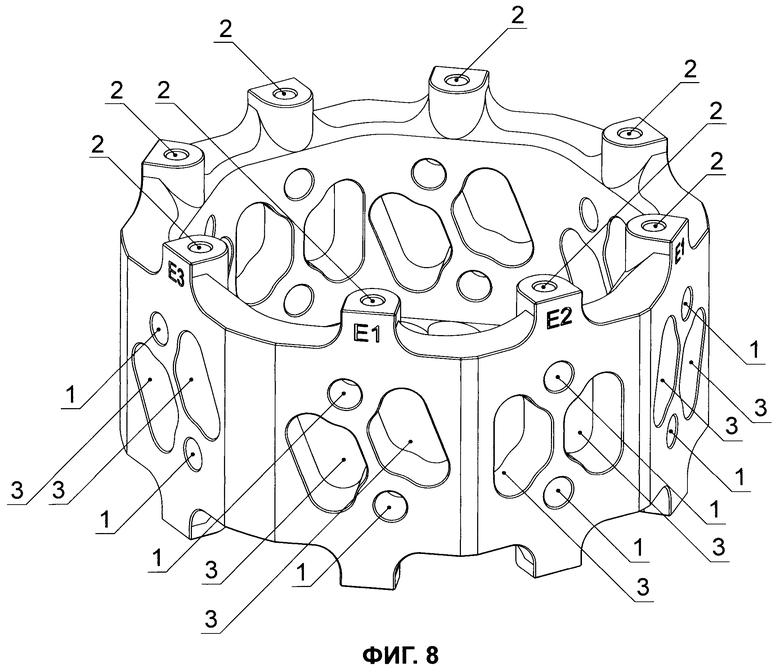

Фиг. 8 - трансляционный коннектор, где

1 - отверстие для крепления ребер,

2 - отверстие для крепления заглушек и монтажных приспособлений,

3 - отверстие для прокладки кабелей подсветки.

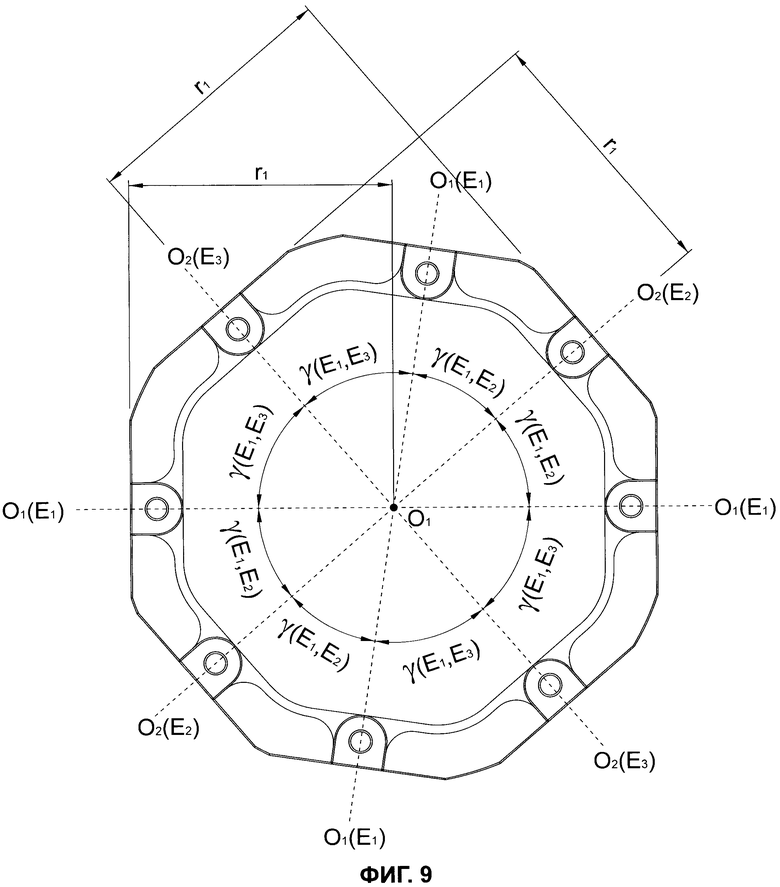

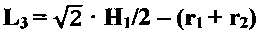

Фиг. 9 - трансляционный коннектор, вид сверху, расположение продольных осей ребер, где

O1O1(E1) - продольная ось ребра E1,

O1O2(E2) - продольная ось ребра E2,

O1O2(E3) - продольная ось ребра E3,

r1 - расстояние от центральной точки трансляционного коннектора до плоскости сопряжения с торцом ребра,

γ(E1,E2) - угол между продольными осями ребер E1 и E2,

γ(E1,E3) - угол между продольными осями ребер E1 и E3.

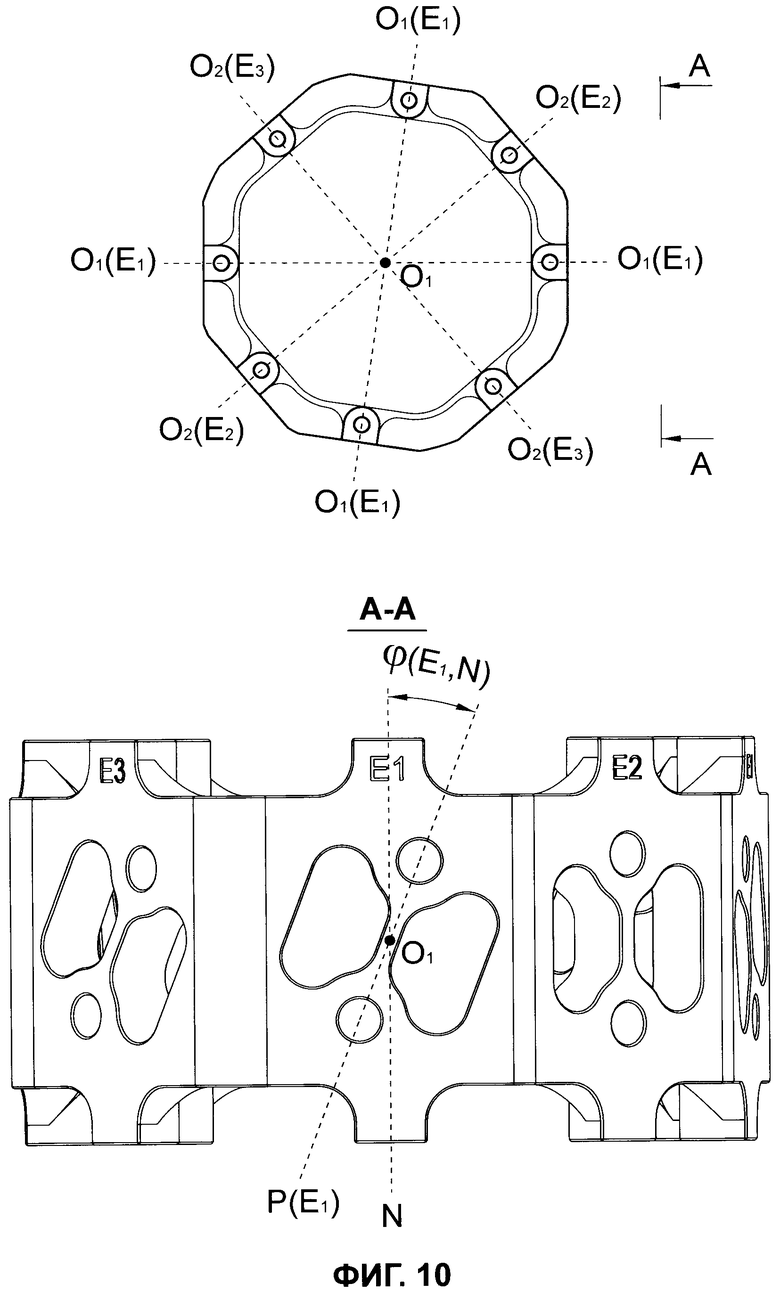

Фиг. 10 - трансляционный коннектор, расположение соединительных отверстий ребра E1, где

O1O1(E1) - продольная ось ребра E1,

O1O2(E2) - продольная ось ребра E2,

O1O2(E3) - продольная ось ребра E3,

P(E1) - продольная плоскость ребра E1.

N - нормаль к плоскости коннектора,

φ(E1,Ν) - угол поворота продольной плоскости ребра E1 относительно нормали N к плоскости коннектора.

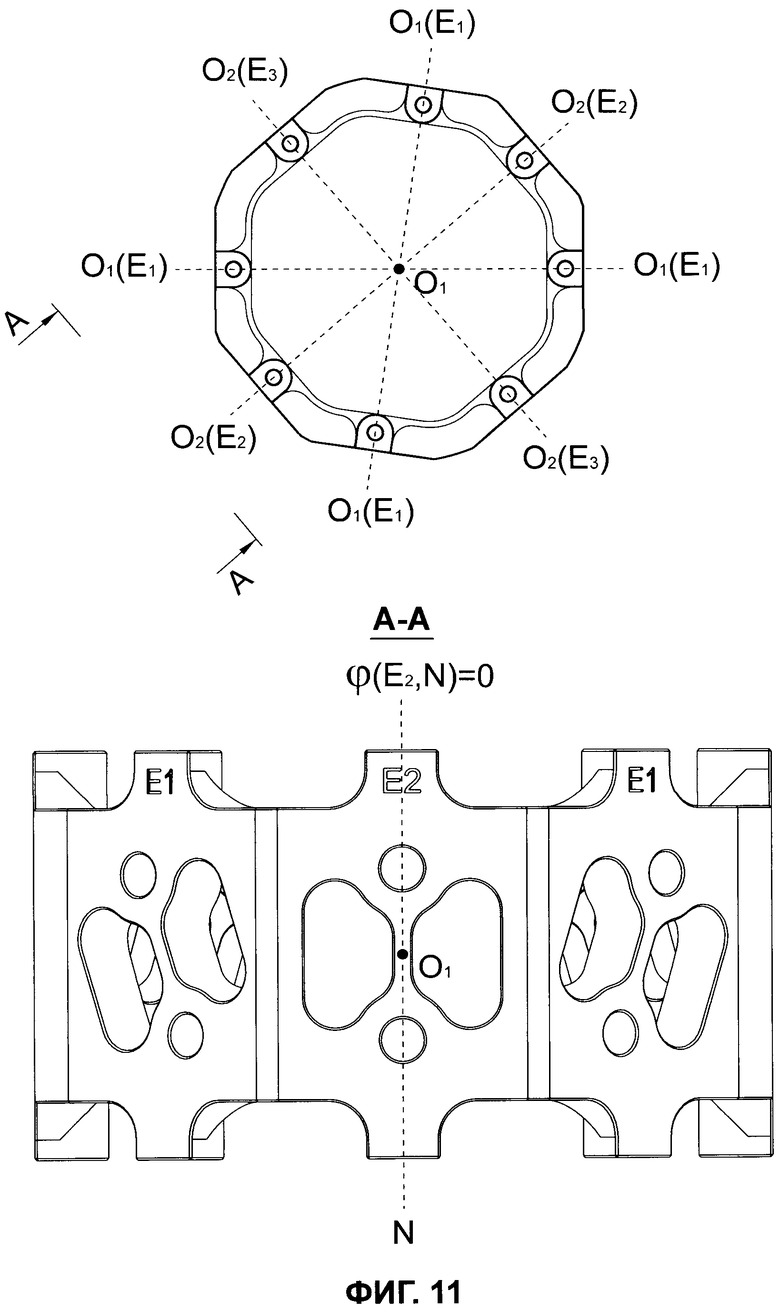

Фиг. 11 - трансляционный коннектор, расположение соединительных отверстий ребра E2, где

O1O1(E1) - продольная ось ребра E1,

O1O2(E2) - продольная ось ребра E2,

O1O2(E3) - продольная ось ребра E3,

N - нормаль к плоскости коннектора,

φ(E2,Ν) - угол поворота продольной плоскости ребра E2 относительно нормали N к плоскости коннектора.

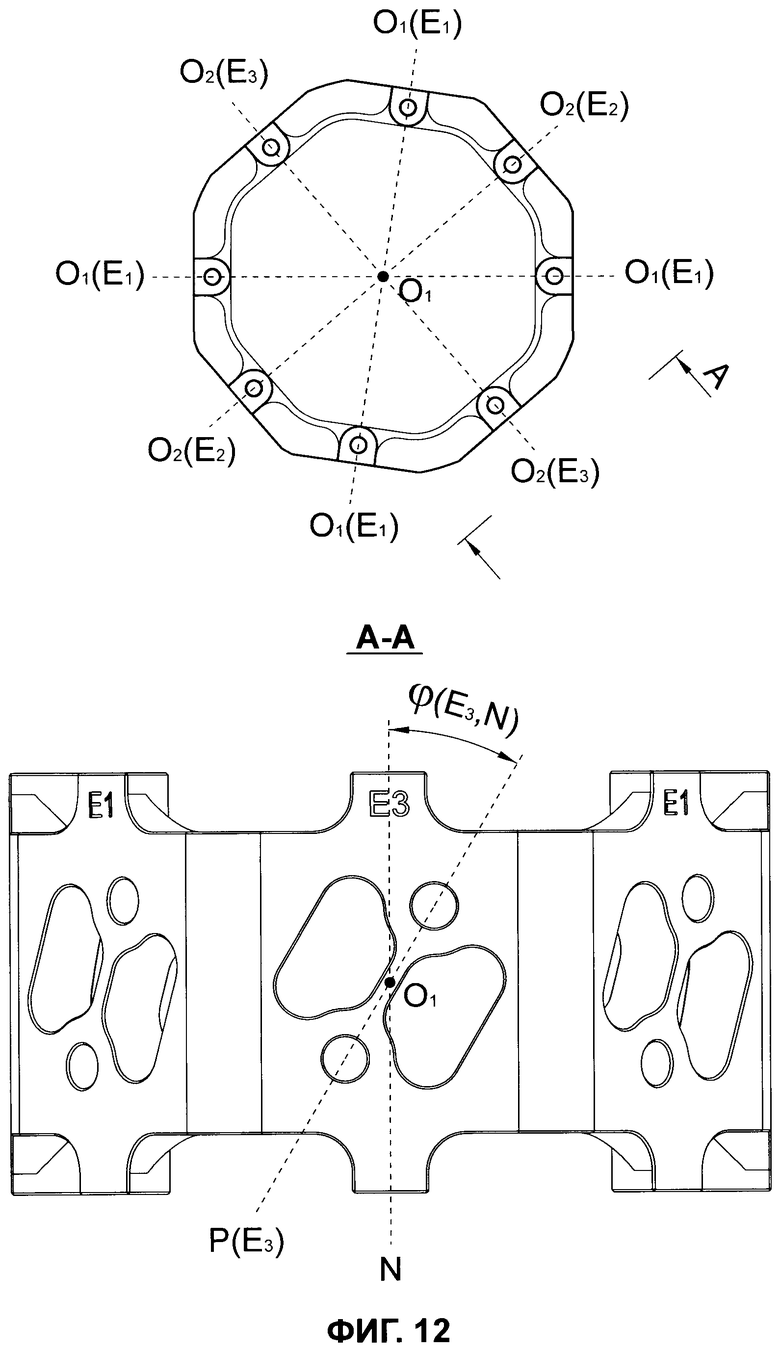

Фиг. 12 - трансляционный коннектор, расположение соединительных отверстий ребра E3, где

O1O1(E1) - продольная ось ребра E1,

O1O2(E2) - продольная ось ребра Е2,

Ο1O2(E3) - продольная ось ребра E3,

P(E3) - продольная плоскость ребра Е3.

N - нормаль к плоскости коннектора,

φ(E3,N) - угол поворота продольной плоскости ребра E3 относительно нормали N к плоскости коннектора.

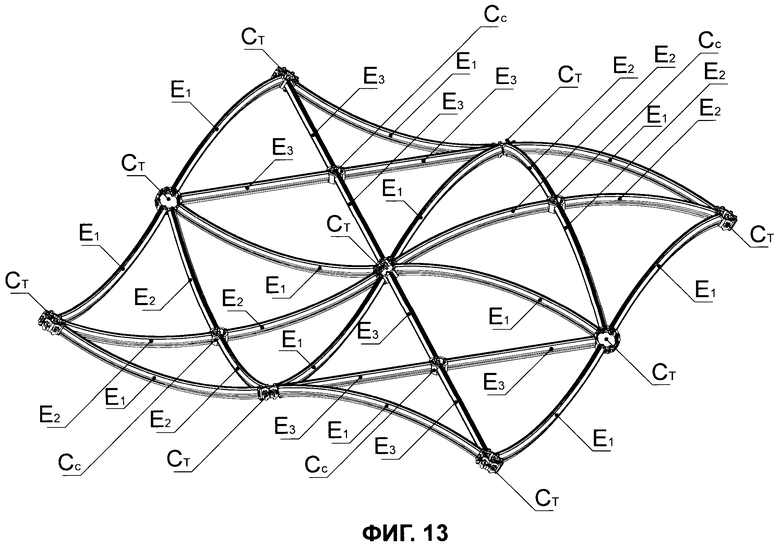

Фиг. 13 - пример сборки конструкции каркаса, где

E1 - дугообразная гипотенуза,

E2 - дугообразный катет,

E3 - прямолинейный катет,

CT - трансляционный коннектор,

CC - центральный коннектор.

Сущность заявляемого технического решения заключается в следующем. Несущие элементы конструктора выполнены из однотипного профиля постоянного сечения Фиг.1 в виде цельных ребер каркаса 3-х типов: дугообразной гипотенузы E1 Фиг. 2, дугообразного катета E2 Фиг. 3 и прямолинейного катета E3 Фиг. 4, из которых с помощью соединительных узлов Фиг. 5 и Фиг. 8 собирают смежные пространственные равнобедренные треугольные модули каркаса сооружений в форме волнообразных оболочек переноса.

Формообразование оболочки выполнено способом переноса - поступательного перемещения плоской волнообразной образующей по перпендикулярной ей волнообразной направляющей. В качестве образующей и направляющей оболочки переноса использованы взаимно-перпендикулярные непрерывные кривые, состоящие из чередующихся выпуклых и вогнутых однотипных дугообразных гипотенуз.

Используют унифицированные комбинированные соединительные узлы (коннекторы) двух типов: центральный (ортогональный) - для соединения однотипных катетов между собой Фиг. 5, Фиг. 6, Фиг. 7 и трансляционный - для соединения гипотенуз с катетами Фиг. 8, Фиг. 9, Фиг. 10, Фиг. 11, Фиг. 12. Оба типа коннекторов размещают в плоскостях, касательных к поверхности оболочки в рассматриваемой точке соединения ребер.

Предполагаются заданными значения длины хорды H1 и центрального угла о дуги гипотенузы в осях центральных точек коннекторов, а также размеры коннекторов r1 и r2 - расстояния от центральных точек коннекторов до плоскостей сопряжения с торцами ребер.

Дугообразные ребра E1 и E2 образованы дугами окружностей соответственно радиуса R1 и R2 с центральными углами α и β, которые связаны следующими соотношениями

где H1 - заданное значение длины хорды дуги гипотенузы в осях центральных точек коннекторов;

α - заданное значение центрального угла дуги гипотенузы;

r1, r2 - заданные расстояния от центральной точки соответственно трансляционного и центрального коннекторов до плоскостей сопряжения с торцами ребер E1, E2, E3;

Длина прямолинейного катета E3 с учетом размеров коннекторов

Основной особенностью данного технического решения является конструкция трансляционного коннектора, которая обеспечивает заданное формообразование волнообразной оболочки переноса при выполнении условий сопряжения в коннекторе соединяемых ребер:

- продольные оси ребер пересекаются под углами Фиг. 9:

- продольные плоскости ребер образуют следующие углы с нормалью к плоскости коннектора:

где γ(E1,E2) - угол пересечения продольных осей дугообразной гипотенузы с дугообразным катетом в плоскости трансляционного коннектора;

γ(E1,E3) - угол пересечения продольных осей дугообразной гипотенузы с прямолинейным катетом в плоскости трансляционного коннектора;

φ(E1,Ν) - угол между плоскостью дуги гипотенузы и нормалью к плоскости трансляционного коннектора (Фиг. 10);

φ(E2,Ν) - угол между плоскостью дугообразного катета и нормалью к плоскости трансляционного коннектора (Фиг. 11);

φ(E3,N) - угол между продольной плоскостью прямолинейного катета и нормалью к плоскости трансляционного коннектора (Фиг. 12).

Таким образом, выбирая сечение ребер, значения длины хорды H1, центрального угла α и размеров коннекторов r1 и r2, с помощью соотношений (1)-(4) полностью задается геометрия всех несущих элементов конструктора и каркаса волнообразной оболочки переноса.

Рекомендуемые для практического применения в выставочном строительстве диапазоны H1=2÷5 м, α=π/6÷π/3.

Такой минимальный набор унифицированных несущих элементов (ребер) 3-х типов и унифицированных соединительных узлов (коннекторов) 2-х типов является принципиальным для данного конструктора волнообразных оболочек переноса.

Заполнения пространственных модулей каркаса могут быть выполнены из растяжимой ткани в виде треугольника с окантовкой по контуру гибкой лентой (например, из силикона) толщиной, соответствующей размеру продольных пазов, предусмотренных в ребрах для крепления заполнений. Заполнения могут вставляться с одной или с обеих сторон ребер. Размеры заполнений могут быть универсальными за счет растяжимости ткани и окантовочной ленты. Заполнения также могут быть выполнены из герметичных надувных пневмолинз, обеспечивающих натяжение в треугольных рамках каркаса за счет заполнения внутреннего объема линз воздухом под некоторым давлением. Заполнения могут быть выполнены из светорассеивающей ткани для обеспечения внутренней подсветки треугольных модулей либо из другой ткани, обеспечивающей необходимую растяжимость для закрепления в пазах ребер.

Система внутренней динамической подсветки может быть выполнена в виде последовательно соединенных внутри треугольных модулей светящихся (например, светодиодных) лент, закрепляемых с помощью двух гибких полос (например, магнитных), одна из которых закреплена в продольных пазах ребер Фиг. 1, а вторая (ответная) приклеена к светящимся лентам. Параллельная коммутация светящихся лент отдельных треугольных модулей позволяет создавать программируемую динамическую подсветку для каждого треугольного модуля, независимо от других, а также объединять отдельные треугольные модули в группы по типу подсветки.

Форма сечения ребер и материалы элементной базы конструктора быстровозводимых сборно-разборных каркасов волнообразных оболочек переноса не являются принципиальными. В качестве конструкционных материалов могут использоваться алюминиевые сплавы, металлы, композитные материалы, дерево.

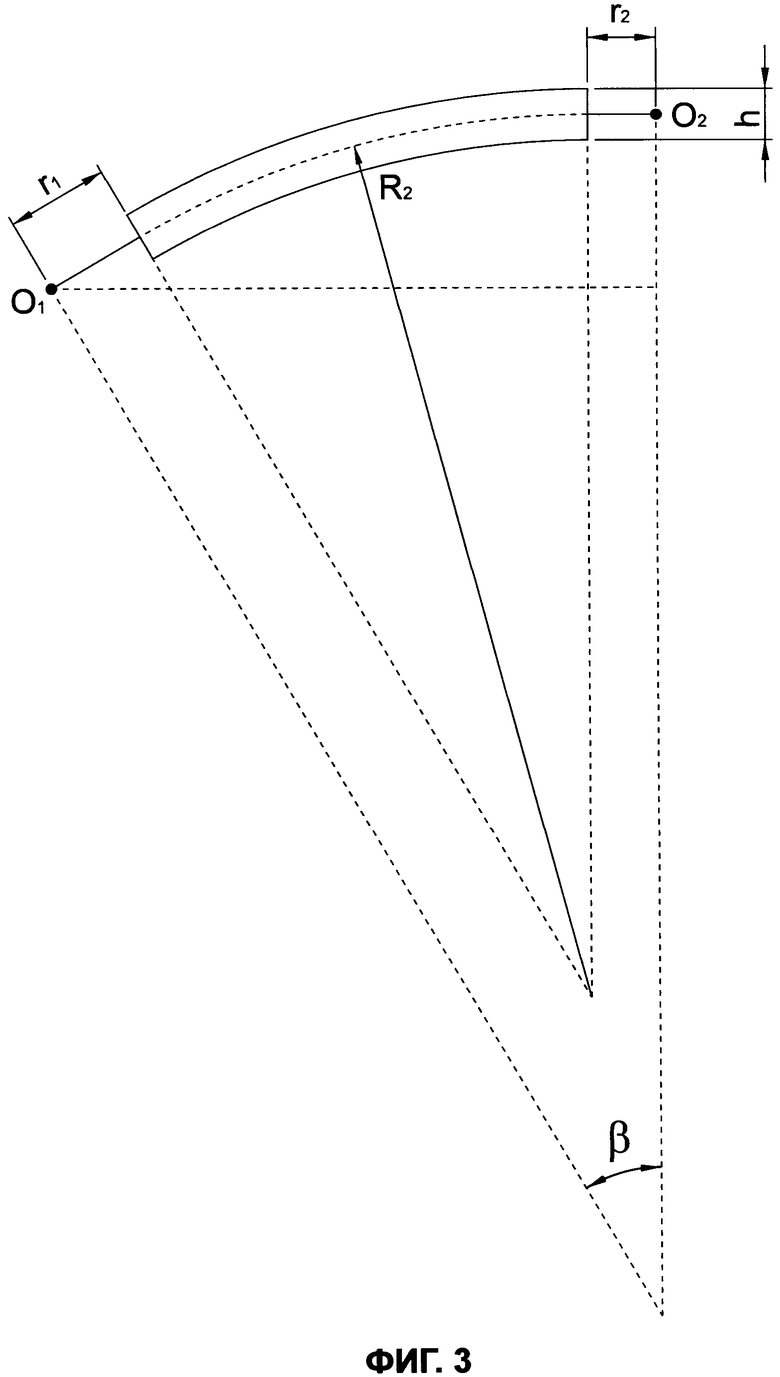

Пример сборки каркаса волнообразной оболочки переноса представлен на Фиг. 13. Предлагаемое техническое решение реализовано в виде комплекта выставочного оборудования "INFINITYCONST Translation". Несущие элементы (ребра) конструктора изготовлены из алюминия с параметрами H1=3600 мм, α=π/4, r1=90 мм, r2=60 мм. Соединительные узлы (коннекторы), изготовлены из нержавеющей стали методом отливки. Соответствующие значения параметров конструктора (1)-(4) приведены в Таблице 1.

Наращивание каркаса оболочки производят путем соединения очередных ребер к соответствующим коннекторам каркаса Фиг. 13. Соединительные отверстия в коннекторах выполняют в соответствии с геометрией размещения резьбовых втулок в торцевых сечениях ребер Фиг. 1 и условиями (3)-(4). Фиксация ребра в коннекторе производят закручиванием двух болтов изнутри коннектора через соединительные отверстия коннектора в резьбовые втулки ребра.

Заполнения каркаса изготовлены в виде треугольников с универсальными для всех модулей размерами из светорассеивающей стрейч-ткани с силиконовой лентой по контуру. Система внутренней динамической подсветки изготовлена в виде комплекта LED-RGB светодиодных лент на магнитных полосах, декодеров, блока питания, контроллера и компьютерного блока с программным обеспечением.

Пробные сборки с использованием комплекта выставочного оборудования "INFINITYCONST Translation" показали, что конструктор быстровозводимых сборно-разборных сооружений в форме волнообразных оболочек переноса удобен и прост для монтажа/демонтажа, эксплуатации, транспортировки и хранения, позволяет реализовывать сложнейшие архитектурно-дизайнерские и конструкторские разработки на современном инженерно-техническом уровне.

Изобретение относится к области строительства, в частности к сборно-разборным каркасам волнообразных оболочек. Технический результат изобретения заключается в снижении количества несущих элементов каркаса. Конструктор сборно-разборных каркасов волнообразных оболочек переноса содержит несущие элементы (ребра) и соединительные узлы (коннекторы), с помощью которых собираются унифицированные модули каркаса в виде смежных пространственных равнобедренных прямоугольных треугольников, гипотенузами которых являются однотипные дугообразные ребра, а катеты выполнены прямолинейными или дугообразными. Поверхность оболочки образована способом переноса - поступательного перемещения плоской волнообразной образующей по перпендикулярной ей волнообразной направляющей; в качестве образующей и направляющей оболочки переноса использованы взаимно перпендикулярные кривые, состоящие из чередующихся выпуклых и вогнутых однотипных дугообразных гипотенуз. Соединительные узлы ребер каркаса выполнены из двух типов коннекторов. 13 ил., 1 табл.

Конструктор быстровозводимых сборно-разборных каркасов волнообразных оболочек переноса, содержащий несущие элементы (ребра) и соединительные узлы (коннекторы), с помощью которых собираются унифицированные модули каркаса в виде смежных пространственных равнобедренных прямоугольных треугольников, гипотенузами которых являются однотипные дугообразные ребра, а катеты выполнены либо прямолинейными, либо дугообразными, в зависимости от типа создаваемого модуля, отличающийся тем, что:

- поверхность оболочки образована способом переноса - поступательного перемещения плоской волнообразной образующей по перпендикулярной ей волнообразной направляющей; в качестве образующей и направляющей оболочки переноса использованы взаимно перпендикулярные кривые, состоящие из чередующихся выпуклых и вогнутых однотипных дугообразных гипотенуз;

- соединительные узлы ребер каркаса выполнены из элементов двух типов: центрального (ортогонального) коннектора для соединения однотипных катетов между собой и трансляционного коннектора для соединения гипотенуз с катетами;

- оба типа коннекторов располагаются в плоскостях, касательных к поверхности оболочки в рассматриваемой точке соединения ребер;

- дугообразные гипотенуза и катет образованы дугами окружностей соответственно радиуса R1 и R2 с центральными углами α и β, которые связаны следующими соотношениями

где H1 - заданное значение длины хорды дуги гипотенузы в осях центральных точек коннекторов;

α - заданное значение центрального угла дуги гипотенузы;

r1, r2 - заданные расстояния от центральной точки соответственно трансляционного и центрального коннекторов до плоскостей сопряжения с торцами ребер;

- длина прямолинейного катета L3 с учетом размеров коннекторов определяется соотношением

- крепление ребер в трансляционном коннекторе выполнено в соответствии со следующей ориентацией продольных осей и продольных плоскостей соединяемых ребер относительно плоскости и нормали к плоскости трансляционного коннектора:

где γ(Ε1,Ε2), γ(Е1,Е3), - углы пересечения продольной оси дугообразной гипотенузы соответственно с дугообразным и прямолинейным катетами в плоскости трансляционного коннектора;

φ(Ε1,N), φ(Ε2,Ν), φ(E3,N) - углы между нормалью к плоскости трансляционного коннектора и продольными плоскостями соответственно дугообразной гипотенузы, дугообразного и прямолинейного катетов.

| КОНСТРУКТОР БЫСТРОВОЗВОДИМЫХ СБОРНО-РАЗБОРНЫХ СООРУЖЕНИЙ ОБОЛОЧЕЧНОГО ТИПА | 2010 |

|

RU2437992C1 |

| Прибор для учета простоев машин, станков и т.п. | 1933 |

|

SU40641A1 |

| МОДУЛЬНАЯ КАРКАСНАЯ СИСТЕМА | 1998 |

|

RU2184823C2 |

| US 2918992 А, 29.12.1959. | |||

Авторы

Даты

2016-01-20—Публикация

2014-11-13—Подача