УРОВЕНЬ ТЕХНИКИ

1. Область техники

Настоящее изобретение, в общем, относится к получению полимеров и, конкретнее, к регулированию размера полимерных частиц путем изменения размера частиц катализатора на основании производительности катализатора.

2. Уровень техники

Данный раздел предназначен для ознакомления читателя с аспектами области техники, которые могут быть связаны с аспектами настоящего изобретения, описанными и/или заявленными ниже. Как полагают, настоящее описание поможет обеспечить читателя сопутствующей информацией, способствующей лучшему пониманию различных аспектов настоящего изобретения. Соответственно, следует понимать, что представленные утверждения должны быть интерпретированы с этой точки зрения и не являются признанием известного уровня техники.

По мере успешного развития химических и нефтехимических технологий продукты таких технологий становятся все более распространенными в обществе. В частности, после появления методов связывания элементарных звеньев простых молекул в более длинные цепи (или полимеры), полимерные продукты, обычно в форме различных пластмасс, все чаще включают в различные бытовые изделия. Например, полиолефиновые полимеры, такие как полиэтилен, полипропилен и их сополимеры, используют для упаковки товаров в розничной торговле и фармацевтических продуктов, упаковки пищевых продуктов и напитков (таких как бутылки с соком и содовой), для производства контейнеров (таких как ведра и коробки), бытовых изделий (таких как различные устройства, мебель, ковровые покрытия и игрушки), автомобильных деталей, труб, трубопроводов и других различных потребительских товаров и промышленных изделий.

Одно из преимуществ полиолефиновой конструкции, как можно заключить из перечня применений, приведенного выше, заключается в том, что такая конструкция, в общем, является инертной по отношению к товарам или продуктам, с которыми она находится в контакте, а также по отношению к окружающей среде. Это свойство позволяет широко использовать полиолефиновые изделия в быту, торговле и промышленности, включая хранение и транспортировку пищевых продуктов и напитков, бытовую электронику, сельское хозяйство, морские и автомобильные конструкции. Большое многообразие при применении полиолефинов в бытовых, торговых и промышленных целях обуславливает значительный спрос на исходный полиолефин, который можно подвергать экструзии, инжекции, выдуванию или формовать иным образом с получением конечного потребляемого изделия или детали.

Как правило, исходный полиолефин производят в большом объеме на нефтехимических предприятиях, на которых имеется свободный доступ к мономерам, таким как этилен, служащим в качестве молекулярных элементарных звеньев для получения полиолефинов. Сама реакция полимеризации является экзотермической, или тепловыделяющей, и ее обычно проводят в закрытых системах, в которых можно регулировать температуру и давление для получения полиолефинов с требуемыми свойствами.

Тем не менее, в некоторых случаях, реактор для получения полиолефинов может засоряться, например, при образовании на стенках реактора полимеризованного продукта или при невозможности поддерживать продукт в виде суспензии. Такое засорение может привести к потерям при теплопереносе, например, вследствие уменьшения циркуляции или пониженной эффективности контактной поверхности теплообменника, что может уменьшить или полностью подавить способность обеспечивать требуемую температуру внутри реактора. Засорение реактора может также привести к уменьшению циркуляции содержимого реактора и/или отклонению от требуемого процентного содержания твердых веществ (измеренного по объему или по массе) в продуктах на выходе из реактора. В тех случаях, когда засорение реактора может привести к отклонениям от требуемых условий реакции, полимерный продукт, полученный во время такого засорения реактора, может не соответствовать необходимым техническим требованиям; то есть, этот продукт может быть "некондиционным". В экстремальных ситуациях или в ситуациях неуправляемого засорения контроль за реакцией может быть полностью потерян и полимер может закупорить реактор, при этом на очистку реактора потребуется от одной до трех недель, в течение которых реактор не может функционировать.

Засорение реактора может происходить под действием ряда различных факторов, зависящих от типа полимеризующей системы и условий полимеризации. В зависимости от типа засорения реактора, внешние признаки, показывающие, что такое засорение имеет место, могут включать отклонения от установленной температуры реакции или повышенное электропотребление в системе охлаждения для поддержания заданного значения температуры. Подобным образом, увеличение разницы между входной температурой охлаждающего агента и температурой реактора может указать на определенные виды засорения реактора, такие как засорения, препятствующие переносу тепла через стенки реактора. Еще одним внешним признаком засорения может быть повышенная нагрузка на двигатель, поскольку насос пытается сохранить внутри реактора скорость, достаточную для удержания полимерных частиц и частиц катализатора во взвешенном состоянии или компенсировать ограничение или закупорку пути движения потока. Подобным образом, в насосе можно наблюдать сильный перепад давления, который может указывать на присутствие засорения.

Например, засорение сополимером может происходить, когда температура реактора становится выше "кривой засорения", описывающей диапазоны температур реактора, подходящие для получения полиолефинов с требуемой плотностью. Такое отклонение может привести к набуханию полимерных частиц и увеличению склонности частиц агломерировать в более крупные частицы, что в обоих случаях может увеличить объем полимера в реакторе. Более высокий объемный процент твердых веществ может привести к образованию не суспензии, а подвижного слоя полимера, что уменьшает скорость циркуляции.

Для компенсации указанных последствий, циркуляционный насос реактора должен работать с большей нагрузкой, чтобы протолкнуть текучую среду и частицы, что приводит к высокой нагрузке двигателя и сильному перепаду давления, т.е. ДР.

Подобным образом, может иметь место состояние, известное как "засорение твердыми веществами", при котором циркуляция реагентов и продукта в реакторе прекращается или ухудшается. Например, когда концентрации твердых веществ и этилена в реакторе слишком высокие, могут образоваться крупные полимерные частицы, которые могут закупорить клапаны непрерывного вывода или другие выпускающие клапаны или трубопроводы. Крупные полимерные частицы могут также осаждаться из суспензии в реакторе, где они могут ограничить поток суспензии. Кроме того, крупные полимерные частицы увеличивают объемный процент твердых веществ в реакторе, что повышает гидравлическое сопротивление суспензии и приводит к соответствующей высокой нагрузке двигателя и высокому ΔР, поскольку циркуляционный насос реактора компенсирует указанное повышенное сопротивление.

Рост количества высокодисперсных частиц полимера, т.е. "мелких фракций", может также проявляться в форме засорения. В частности, повышенное количество мелких фракций увеличивает вязкость суспензии за счет соответствующего увеличения площади поверхности частиц. Для компенсации увеличения вязкости, циркуляционный насос реактора должен работать с большей нагрузкой, что приводит к более высоким нагрузке двигателя и ΔР. В тех случаях, когда насос не способен к компенсации, теплоперенос через стенки реактора может уменьшиться и/или полимерные частицы могут осаждаться из суспензии.

Другой тип засорения, который может иметь место, в зависимости от реакционной среды, представляет собой статическое засорение. Статическое засорение обычно связано с полимерными частицами, мелкими фракциями и/или катализаторами, которые удерживаются на стенке реактора за счет статического электричества. Частицы катализатора и катализатор внутри полимерных частиц и/или мелких фракций способствуют полимеризации вдоль стенки реактора, что приводит к росту пленки или слоя полимера на стенке реактора. Вследствие роста слоя полимера уменьшается перенос теплоты от реактора к охлаждающему агенту реактора. Потеря теплопереноса, возникающая в результате образования полимерного слоя, может привести к понижению температуры охлаждающего агента на входе, необходимой для обеспечения требуемой производительности. В результате, разность температуры, т.е. разброс, между входной температурой охлаждающего агента и температурой реактора, может увеличиться. Кроме того, слой полимера ограничивает поток суспензии вдоль стенки реактора, что вызывает повышение нагрузки двигателя и ΔР в циркуляционном насосе. В экстремальных случаях, полимерные частицы и мелкие фракции могут сплавиться вместе, что может привести к закупорке реактора и потребовать его очистки.

Как и следовало ожидать, некоторые или все из приведенных выше факторов могут указывать на засорение реактора. Например, понижение интенсивности теплопереноса, повышение разницы температур, увеличенная нагрузка двигателя и/или повышенный ΔР могут свидетельствовать о наличии засорения реактора или развитии этого процесса. Как правило, в ответ на указанные показатели необходимы быстрые ответные действия для восстановления контроля за реакцией. В зависимости от засорения, такие ответные действия могут включать регулирование температуры реактора, повышение скорости добавления разбавителя (такого как изобутан), уменьшение скорости добавления мономера, добавление антистатиков и/или понижение скорости добавления катализатора. Если контроль за реакцией восстановить невозможно, для предотвращения закупорки реактора полимером может потребоваться гашение или ослабление реакции.

Ввиду ограниченного времени на ответные действия, которое может быть предоставлено при наличии показателей засорения, желательно предотвращать развитие засорения. В качестве альтернативы, в тех случаях, когда устранить засорение невозможно, может быть предпочтительным обеспечить дополнительное предупреждение возникающего засорения с тем, чтобы можно было применить менее радикальные ответные меры для борьбы с засорением.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Преимущества настоящего изобретения могут стать очевидными после прочтения следующего подробного описания и при рассмотрении чертежей, на которых:

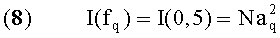

На Фиг.1 изображен петлевой суспензионный реактор согласно настоящему способу;

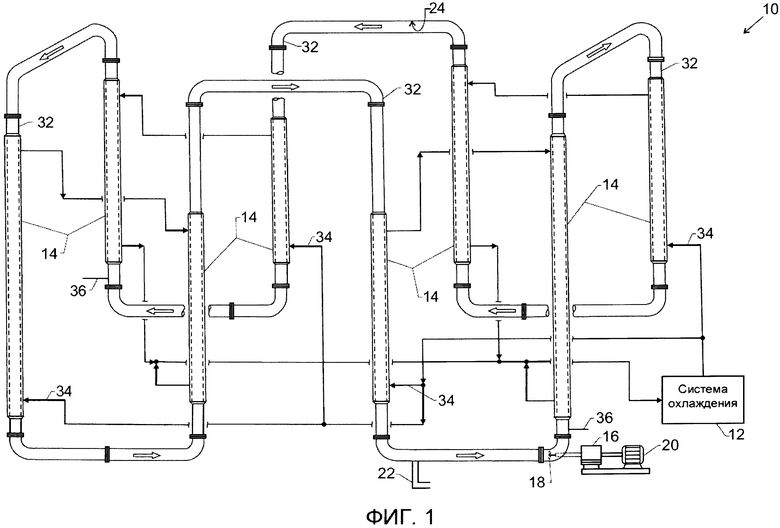

Фиг.2 представляет собой таблицу, в которой приведены диапазоны размеров ворсистых частиц как функции размера частиц катализатора;

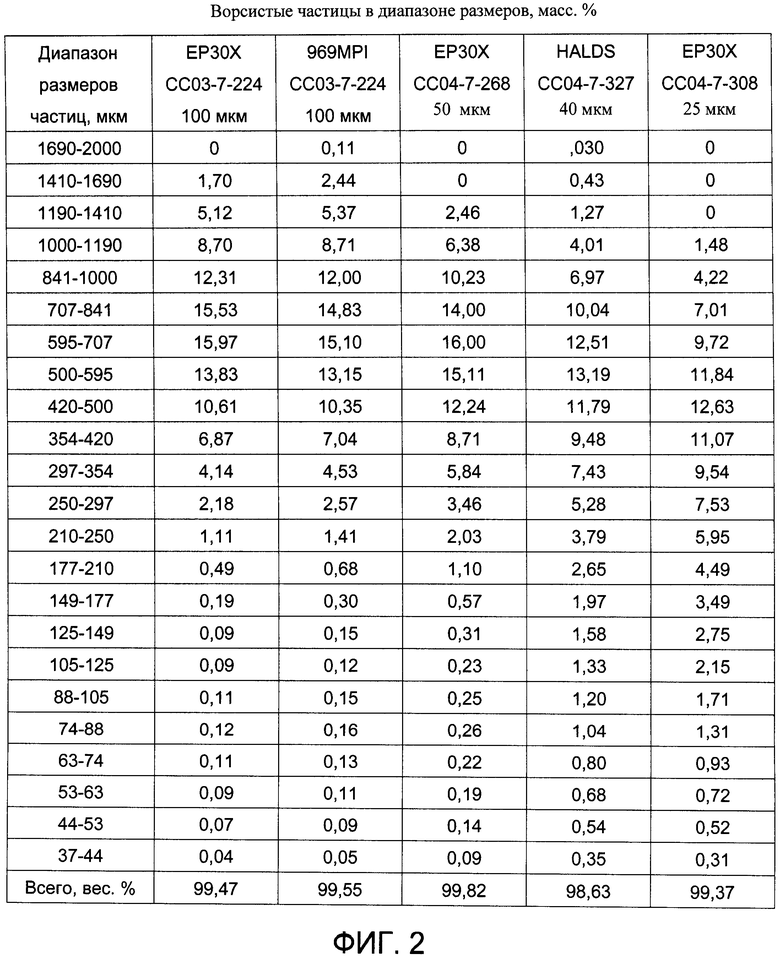

Фиг.3 представляет собой таблицу, в которой приведен размер частиц катализатора как функции производительности катализатора.

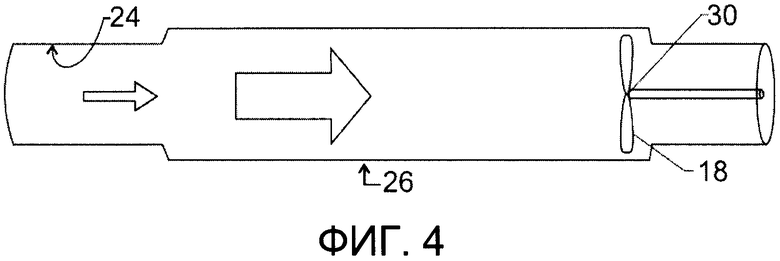

На Фиг.4 изображен вид в разрезе сегмента реактора для получения полиолефинов, в том числе длинная потоковая переходная часть, согласно одному аспекту настоящего способа;

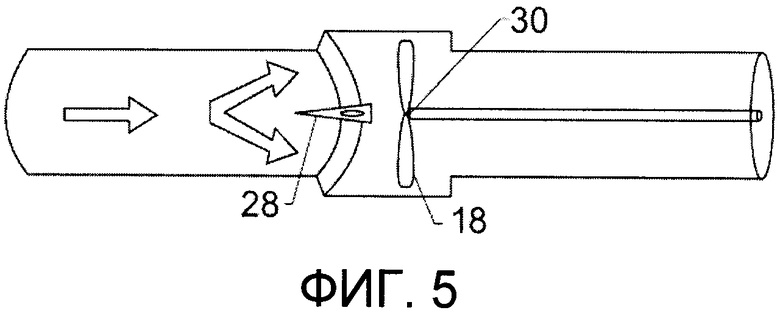

На Фиг.5 изображен вид в разрезе сегмента реактора для получения полиолефинов, в том числе центральное устройство для отклонения потока, согласно одному аспекту настоящего способа;

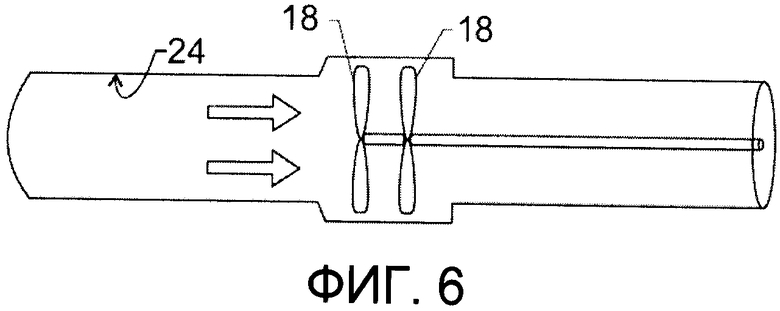

На Фиг.6 изображен вид в разрезе сегмента реактора для получения полиолефинов, в том числе многоярусные лопастные колеса, согласно одному аспекту настоящего способа;

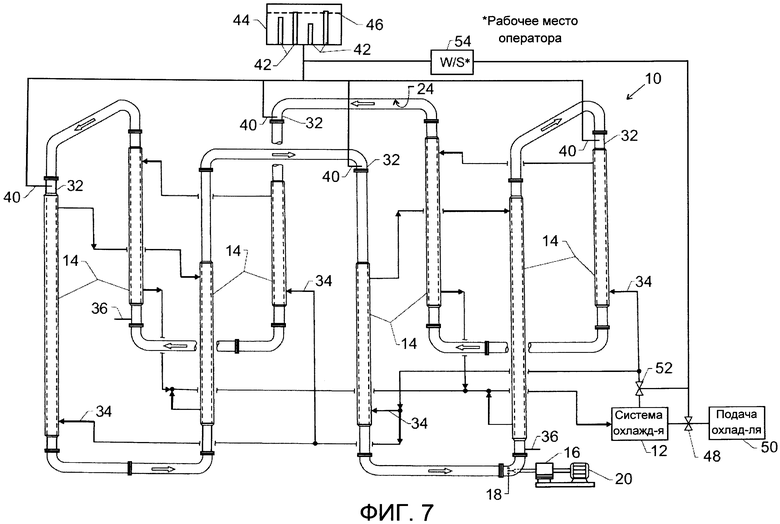

На Фиг.7 изображен петлевой суспензионный реактор, выполненный с возможностью ручного регулирования температуры на основе температурных измерений, выполненных на участках местного перегрева реактора, согласно одному аспекту настоящего способа;

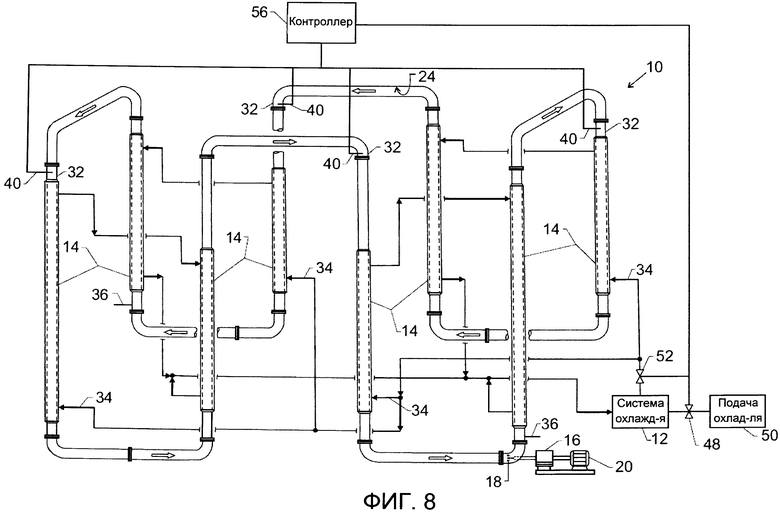

На Фиг.8 изображен петлевой суспензионный реактор, выполненный с возможностью автоматического регулирования температуры на основе температурных измерений, выполненных на участках местного перегрева реактора, согласно одному аспекту настоящего способа;

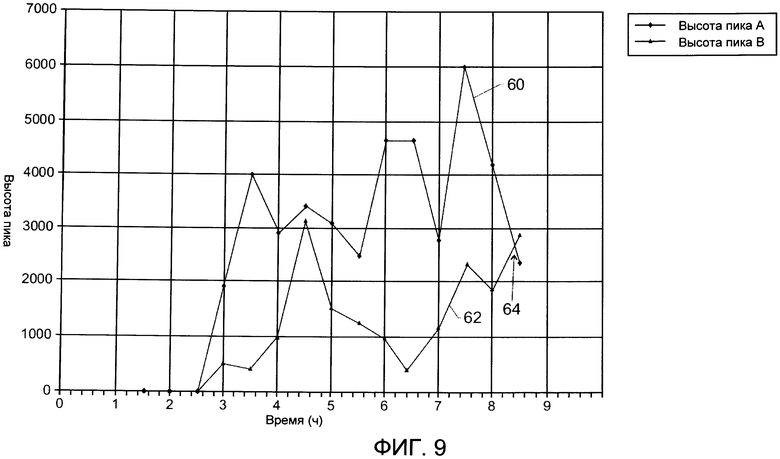

Фиг.9 представляет собой чертеж, изображающий периодограмму с двойными кривыми согласно настоящему способу;

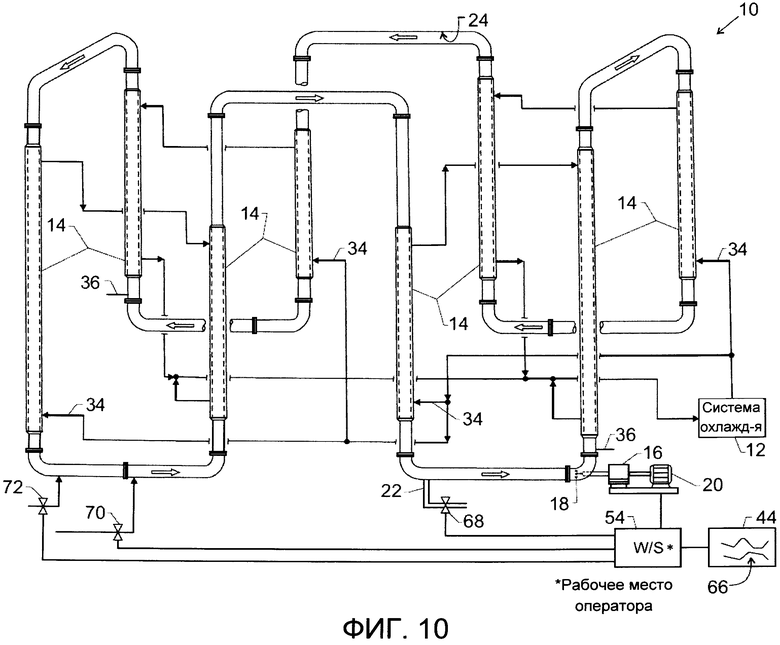

На Фиг.10 изображен петлевой суспензионный реактор, выполненный с возможностью ответного действия в ручном режиме на статистически полученный прогностический показатель засорения, согласно одному аспекту настоящего способа;

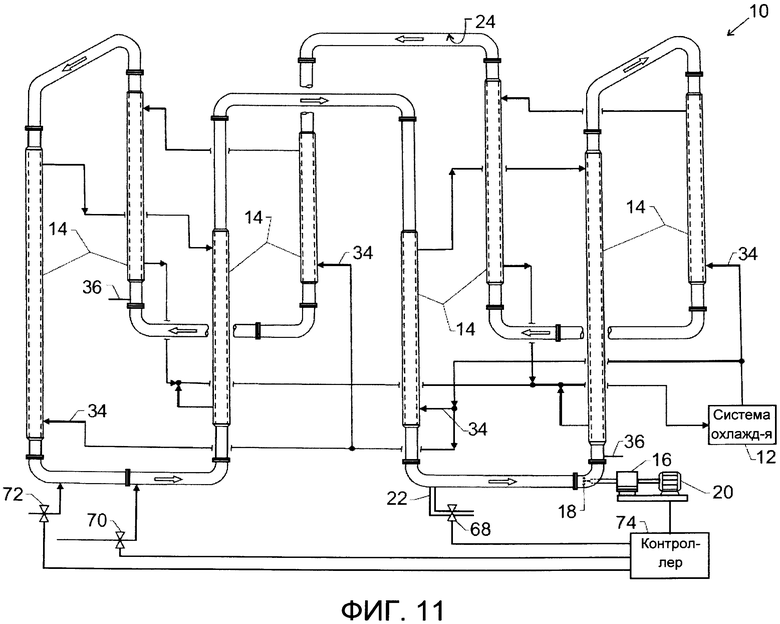

На Фиг.11 изображен петлевой суспензионный реактор, выполненный с возможностью автоматического ответного действия на статистически полученный прогностический показатель засорения, согласно одному аспекту настоящего способа; и

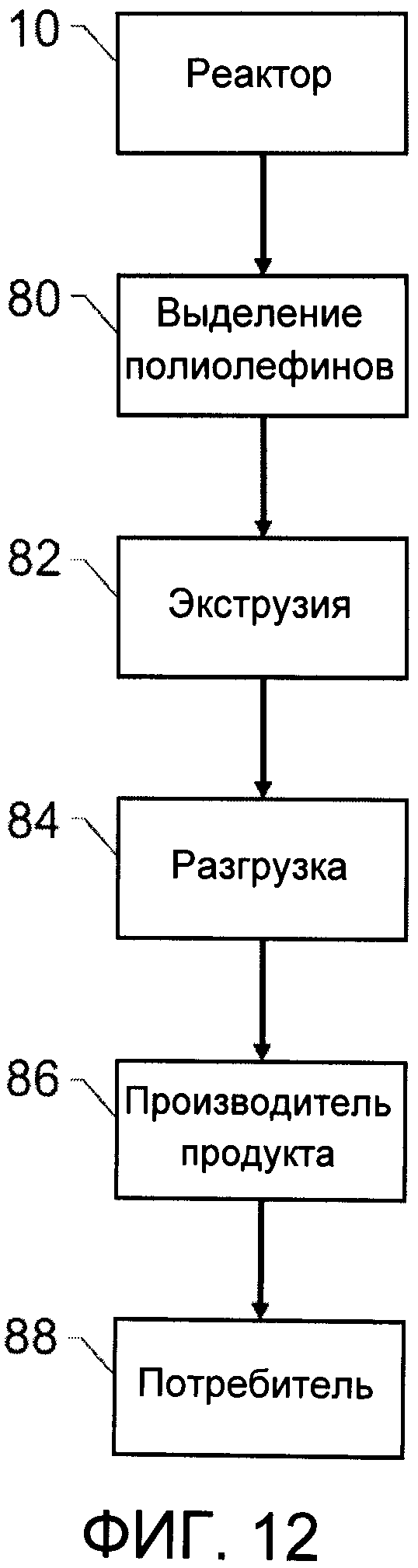

Фиг.12 представляет собой блок-схему, иллюстрирующую стадии при последующей обработке полиолефинов, полученных в реакторе полимеризации, согласно одному аспекту настоящего способа.

ПОДРОБНОЕ ОПИСАНИЕ КОНКРЕТНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Ниже будут описаны один или более конкретных вариантов реализации настоящего изобретения.

С целью обеспечения лаконичного описания указанных вариантов реализации изобретения, в настоящем описании представлены не все особенности фактической реализации изобретения. Понятно, что, как и в любом инженерном или опытно-конструкторском проекте, при разработке какого-либо фактического воплощения необходимо принимать многочисленные конкретные решения о его исполнении для достижения конкретных целей, преследуемых разработчиком, таких как соответствие ограничениям, связанным с системой и деловой деятельностью, которые могут изменяться от одного варианта воплощения к другому. Более того, понятно, что такие проектно-конструкторские работы могут быть сложными и трудоемкими, но, тем не менее, для обычных специалистов, извлекающих пользу из этого описания, будут представлять собой обычную работу по проектированию, изготовлению и производству.

Настоящие способы направлены на выявление и снижение и/или предотвращение засорения реакторов полимеризации для получения полиолефинов. В частности, вначале рассмотрено предотвращение засорения реакторов путем регулирования размера полимерных частиц и/или регулирования реакции полимеризации на основе высоких показаний температуры. Кроме того, обсуждается выявление возникающего засорения реакторов с применением статистических способов, таких как периодограммы. После обнаружения, такие возникающие засорения реактора можно предотвратить с помощью сравнительно небольших корректировок. Для оценки катализаторов с точки зрения предрасположенности к засорению можно также применять статистические способы.

Предложенные в изобретении способы также направлены на регулирование размера полимерных частиц. В частности, настоящие способы можно применять для получения сравнительно мелких полимерных частиц. Например, согласно некоторым вариантам реализации изобретения, размер отдельной полимерной частицы для по меньшей мере от 70 до 90 процентов по массе полимерных частиц может составлять от 100 до 500 мкм. Уровень твердых веществ внутри реактора в случае сравнительно мелких полимерных частиц может достигать более высоких значений. Для получения сравнительно мелких полимерных частиц, можно применять катализатор со сравнительно небольшим размером частиц. Например, согласно некоторым вариантам реализации изобретения, размер отдельных частиц катализатора для по меньшей мере от 81 до 100 процентов по массе частиц катализатора может составлять менее чем 50 мкм. Кроме того, размер частиц катализатора может изменяться от приблизительно 1 до 50 мкм, в зависимости от производительности катализатора. В частности, размер частиц катализатора для получения сравнительно мелких полимерных частиц можно рассчитать, используя производительность катализатора, а также другие переменные, такие как плотность частиц катализатора, плотность полимерных частиц и целевой размер полимерных частиц.

Как описано в настоящей заявке, размер полимерных частиц и размер частиц катализатора относятся к диаметру частиц, который можно определить с применением способов измерения, известных обычным специалистам в данной области техники, таких как, помимо прочего, ситовый анализ или лазерная дифракция. Например, анализ способом лазерной дифракции можно выполнить в соответствие с директивой ISO 13320:2009, озаглавленной "Particle Size Analysis - Laser Diffraction Methods", которая тем самым в полном объеме включена в настоящий документ посредством ссылки. Лазерный дифракционный анализ предполагает сферическую форму частиц; однако, поскольку частицы полимера и катализатора не обладают идеальными формами, распределение частиц по размерам определяют, когда расчетная диаграмма рассеяния суммарного объема сферических частиц соответствует измеренной диаграмме рассеяния. Распределение частиц по размерам показывает количество по объему частиц каждого размера, или диапазона размеров, и может быть использовано для определения процентного отношения по массе частиц определенного размера, или в пределах конкретного диапазона размеров, с применением способов, известных обычным специалистам в данной области техники. Затем средний размер частиц можно определить как усредненный размер частиц в распределении частиц по размерам.

Согласно некоторым вариантам реализации изобретения, можно использовать анализатор размеров частиц на основе детектирования с применением двойной длины волны, с помощью которого проводят измерения в красном свете, применяя гелий-неоновый лазер, и измерения в голубом свете, применяя источник коротковолнового голубого света, в сочетании с детектированием прямого и обратного рассеяния. Согласно некоторым вариантам реализации изобретения, для определения размера частиц можно применять Mastersizer 2000 или другой подобный Mastersizer, коммерчески доступный в компании Malvem Instruments Inc., Вестбороу, Массачусетс. Согласно указанным вариантам реализации изобретения, размер частиц можно определить, анализируя три отдельные пробы, приблизительно 50 миллилитров каждая, с получением полного распределения частиц по размерам. Далее, средний размер частиц можно определить из распределения частиц по размерам в виде усредненного размера частиц.

Предложенные в настоящем изобретении способы можно реализовать в сочетании с различными реакциями полимеризации, которые можно выполнить в различных типах реакторов-полимеризаторов. Типичный реактор для проведения реакций полимеризации представляет собой петлевой суспензионный реактор 10, изображенный на Фиг.1, который можно использовать для полимеризации полиэтилена и других полиолефинов. Для простоты, в настоящей заявке будет описан петлевой суспензионный реактор 10, хотя следует понимать, что настоящие способы могут быть применимы и к другим типам реакторов-полимеризаторов, склонных к засорению, таким как погруженные реакторы с кипящей жидкостью и газофазные реакторы. Действительно, предложенные в настоящем изобретении способы позволяют извлечь выгоду из любого типа реакции полимеризации или реактора полимеризации.

На Фиг.1 изображен типичный петлевой суспензионный реактор 10 и система охлаждения 12. Система охлаждения 12 удаляет тепло из петлевого реактора 10 через рубашки реактора 14. В общем, петлевой реактор 10 состоит из сегментов трубы, соединенных с помощью гладких колен или патрубков. Реактор 10 можно применять для проведения полимеризации полиолефинов в условиях образования суспензии, при которых в текучей среде образуются нерастворимые частицы полиолефина, такого как полиэтилен, и находятся во взвешенном состоянии в виде суспензии до удаления. Текучая среда может включать разбавитель (такой как изобутан), этилен, сомономер (такой как гексен), сокатализаторы, агенты, регулирующие молекулярную массу, и любые другие необходимые сореагенты или добавки, которые вводят во внутреннюю часть реактора перед реакцией полимеризации или во время нее. Подобным образом, частицы катализатора можно добавить в реактор 10 и суспендировать в текучей среде для инициирования или проведения необходимой реакции полимеризации. Катализатор может представлять собой любой катализатор, подходящий для полимеризации присутствующих мономеров. Примером такого катализатора является оксид хрома, содержащий шестивалентный хром (или Сr+6) на подложке из диоксида кремния, который можно применять для полимеризации мономеров этилена.

Движущее устройство, такое как насос 16, циркулирует текучую суспензию в реакторе 10. Например, насос 16 может представлять собой многорядный осевой насос с лопастным колесом 18, расположенный во внутренней части реактора 10 для создания в текучей среде зоны турбулентного перемешивания. Лопастное колесо также может способствовать продвижению текучей среды через замкнутый контур реактора, как показано стрелками, при скорости, достаточной для удерживания твердых частиц, таких как частицы катализатора или полиолефинового продукта, во взвешенном состоянии в текучей среде. Например, в петлевом суспензионном реакторе для получения полиэтилена скорость циркуляции 30-40 футов/сек обычно достаточна для удерживания взвеси полимерного продукта и катализатора в виде суспензии. Лопастное колесо 18 можно привести в движение с помощью мотора 20 или другой движущей силы.

Условия реакции внутри реактора 10 можно выбрать таким образом, чтобы способствовать необходимой степени полимеризации и требуемой скорости реакции, поддерживая температуру ниже температуры, при которой полимерный продукт перейдет в раствор и/или начнет плавиться в присутствии текучей среды. Благодаря экзотермической природе реакции полимеризации, охлаждающие рубашки 14 можно поместить вокруг частей системы с замкнутым контуром. Охлаждающая жидкость может циркулировать внутри охлаждающих рубашек 14, необходимых для удаления вырабатываемого тепла и поддержания температуры в пределах требуемого диапазона, например, от 150° F до 250° F (от 65°С до 121°С) в случае полиэтилена.

Поскольку реакция полимеризации протекает внутри реактора 10, мономер (и сомономер, если имеется) полимеризуется с образованием полимеров, которые по существу нерастворимы в текучей среде при температуре реакции, тем самым в среде образуется суспензия из твердых частиц. Далее твердые частицы полиолефина можно удалить из реактора 10, например, через осадительный стояк или непрерывный отвод 22 и направить на дальнейшую обработку. При дальнейшей обработке, полиолефин, выгруженный из реактора 10, можно экстрагировать из суспензии и в конечном счете формовать с получением деталей или изделий для личного, коммерческого и/или промышленного применения.

В качестве альтернативы, продукт, выгружаемый из реактора 10, можно направить в один или более дополнительных петлевых суспензионных реакторов для дальнейшей полимеризации. Реакторы, при функционировании последовательно с первым реактором 10, могут производить бимодальные или мультимодальные смолы, при этом в каждом реакторе получают смолы с различной средней молекулярной массой и/или плотностью. Например, в первом реакторе 10 можно получить высокомолекулярный линейный полимер с низкой плотностью, тогда как низкомолекулярный полимер с высокой плотностью можно получить в одном или более дополнительных реакторах. В другом примере, в первом реакторе 10 можно получить низкомолекулярный полимер с высокой плотностью, тогда как высокомолекулярный линейный полимер с низкой плотностью можно получить в одном или более дополнительных реакторах. Далее продукт, выгружаемый из одного или более дополнительных реакторов, можно направить на дальнейшую обработку, при которой полимер можно экстрагировать из суспензии.

При поддержании температуры, давления, процентного отношения по массе твердых веществ, процентного отношения по объему твердых веществ и других условий реакции в рамках требуемых диапазонов и путем применения подходящего катализатора полимеризации, полиолефин, полученный в реакторе 10, может иметь требуемые свойства. Однако, как обсуждалось ранее, могут иметь место различные виды засорения реактора, значительно ограничивающие или ухудшающие контроль за условиями в реакторе, такими как температура, скорость циркуляции суспензии и/или процентное отношение твердых веществ в суспензии (по массе или по объему). Если не предотвратить или не устранить указанное засорение реактора, оно может привести к нежелательным экономическим и коммерческим результатам, таким как некондиционный продукт и/или время, потерянное из-за неисправности реактора.

Предотвращение засорения: размер полимерных частиц

Например, засорение твердыми веществами может быть результатом присутствия в суспензионной смеси крупных полимерных частиц. В частности, более крупные полимерные частицы требуют большей скорости суспендирования для сохранения взвешенного состояния. Неспособность обеспечить достаточную скорость суспензирования приводит к осаждению более крупных полимерных частиц из суспензии, что ведет к засорению твердыми веществами. Поэтому, склонность к образованию более крупных частиц ограничивает пропускную способность реактора 10 в отношении твердых веществ, что в свою очередь ограничивает конечную производственную мощность реактора 10. Кроме того, как очевидно обычным специалистам в данной области техники, увеличение пропускной способности реактора 10 в отношении твердых веществ также увеличивает способность реактора 10 функционировать при более высоком пространственно-временном выходе продукта, измеряемом в фунтах полимерного продукта, произведенного за час для, каждого галлона объема реактора или в эквивалентных единицах измерения. Такое увеличение пространственно-временного выхода в сочетании с пониженным количеством случаев засорения реактора может привести к увеличению производства полиолефинов и производительности реактора 10.

Таким образом, для увеличения пропускной способности реактора 10 в отношении твердых веществ, может быть желательным получать полимерные частицы в требуемом диапазоне размеров с тем, чтобы полимерные частицы с большей вероятностью оставались во взвешенном состоянии, что позволяет тем самым добиться более высокого массового процента твердых веществ в реакторе 10. Например, катализатор Englehard Lynx 100, с помощью которого в среднем получают более мелкие полимерные частицы, чем частицы, полученные с применение хромового катализатора Davidson 969 MS, можно использовать для достижения более высокого уровня твердых веществ в реакторе, не вызывая засорения. В этом примере, полимерные частицы, полученные с применением катализатора Lynx 100, могут циркулировать при более высоких уровнях твердых веществ, чем сопоставимые полимерные частицы, полученные с применением катализатора 969 MS.

Диапазон необходимых размеров полимерных частиц может изменяться в зависимости от полимерного продукта и условий реакции. Согласно одному варианту реализации изобретения, для обеспечения подходящих условий образования суспензии в петлевом суспензионном реакторе, функционирующем в условиях реакции, таких как условия, обсуждаемые при рассмотрении Фиг.1, размер менее чем 1% по массе полимерных частиц составляет больше чем 1500 мкм в ширину. Согласно другому варианту реализации изобретения, размер менее чем 5% по массе полимерных частиц составляет больше чем 1000 мкм в ширину. Согласно еще одному варианту реализации изобретения, размер менее чем 0,1% по массе полимерных частиц составляет больше чем 1500 мкм в ширину и/или размер менее чем 0,5% по массе полимерных частиц составляет больше чем 1000 мкм в ширину. В другом крайнем случае, для избежания проблем, связанных с чрезмерными количествами высокодисперсных частиц, согласно одному варианту реализации изобретения, размер менее чем 5% по массе полимерных частиц составляет меньше чем 100 мкм в ширину и, согласно другому варианту реализации изобретения, размер менее чем 0,5% по массе полимерных частиц составляет меньше чем 100 мкм в ширину. Кроме того, согласно еще одному варианту реализации изобретения, размер более чем 70% по массе полимерных частиц составляет от 300 мкм до 500 мкм в ширину и, согласно дополнительному варианту реализации изобретения, размер более чем 80% по массе полимерных частиц составляет от 300 мкм до 500 мкм в ширину. Согласно еще одному варианту реализации изобретения, размер более чем 90% по массе полимерных частиц составляет от 300 мкм до 500 мкм в ширину.

Получение полимерных частиц с распределениями по размерам в соответствие с указанными предпочтениями можно осуществить различными способами. Например, можно применять катализатор, который, благодаря своему размеру катализатора, форме, площади химически активной поверхности или другой характеристике активности катализатора, способствует образованию полимерных частиц в требуемом диапазоне размеров. В частности, размер полимерных частиц, полученных с применением катализатора, в общем, изменяется пропорционально размеру частиц катализатора; то есть более мелкие частицы катализаторов, в целом, позволяют получить более мелкие полимерные частицы.

Пример такого процесса приведен на Фиг.2, где представлена таблица, в которой сравниваются размеры полимерных частиц в случае катализаторов с различными размерами частиц. Как можно видеть в таблице на Фиг.2, массовый процент полимерных частиц с различными размерами изменяется в зависимости от катализатора и, в общем, соответствует размеру частиц катализатора. Например, в приведенном примере, катализатор ЕР30Х с размером частиц 25 мкм не позволяет получить измеряемых количеств полимерных частиц с размером, большим чем 1190 мкм, в отличие от катализаторов с более крупными частицами. Подобным образом, катализаторы с частицами, меньшими чем 100 мкм, позволяют получить менее чем 5% по массе полимерных частиц с размером большим чем 1000 мкм в ширину, тогда как катализаторы с частицами 100 мкм производят более чем 5% по массе полимерных частиц с размером, большим чем 1000 мкм в ширину. Несмотря на то, что размер частиц катализатора может быть фактором, определяющим размер полимерных частиц, другие факторы, такие как морфология, доступность активного участка, активность катализатора, получаемый полимер и т.д., также могут вносить вклад в диапазон размеров полимерных частиц, получаемых с помощью данного катализатора.

Как описано выше, может быть желательным получать полимерные частицы меньше определенного размера, чтобы препятствовать преждевременному осаждению полимерных частиц, которое может вызвать засорение реактора. Например, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать менее чем приблизительно 1% по массе полимерных частиц с размером большим чем, по меньшей мере приблизительно от 1500 мкм до 700 мкм, включая все поддиапазоны между указанными значениями. В другом примере, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать менее чем приблизительно 1% по массе полимерных частиц с размером, большим чем по меньшей мере приблизительно 1500 мкм, 1400 мкм, 1300 мкм, 1200 мкм, 1100 мкм, 1,000 мкм, 900 мкм, 800 мкм или 700 мкм. При предотвращении образования слишком крупных полимерных частиц, вероятно, большее количество полимерных частиц, находится в суспензии полимера во взвешенном состоянии, что может увеличить пропускную способность реактора 10 в отношении твердых веществ.

Кроме того, как описано выше, может быть желательным получать полимерные частицы больше определенного размера, чтобы предотвратить образование высокодисперсных частиц или "мелких фракций", которые могут затруднить обработку на выходе из реактора. Как описано в настоящей заявке, "мелкие фракции" можно рассматривать как полимерные частицы с размером, меньшим чем приблизительно 150 мкм, предпочтительно, меньшим чем 100 мкм.

Согласно некоторым вариантам реализации изобретения, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать менее чем приблизительно от 15% до 0,5% по массе, включая все поддиапазоны между указанными значениями, полимерных частиц с размером, меньшим чем 150 мкм. Более конкретно, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать менее чем приблизительно 15%, 10%, 5%, 1% или 0,5% по массе полимерных частиц с размером, меньшим чем 150 мкм. В другом примере, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать менее чем приблизительно от 15% до 0,5% по массе, включая все поддиапазоны между указанными значениями, полимерных частиц с размером менее 100 мкм. Конкретнее, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать менее чем приблизительно 15%, 10%, 5%, 1% или 0,5% по массе полимерных частиц с размером менее 100 мкм. При предотвращении образования слишком мелких полимерных частиц можно улучшить извлечение образовавшегося полиолефина за счет уменьшения количества или остроты проблем, обусловленных высокодисперсными частицами, в пневматическом конвейерном оборудовании (например, забитые фильтры, низкие скорости потока в загрузочных устройствах вследствие аэрации и мелкие фракции, проходящие через фильтры).

Кроме того, может быть желательным получать полимерные частицы с размером несколько большим, чем размер "мелких фракций". Например, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать по меньшей мере приблизительно от 70% до 100% по массе, включая все поддиапазоны между указанными значениями, полимерных частиц с размером приблизительно от 100 мкм до 500 мкм, включая все поддиапазоны между указанными значениями. Конкретнее, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать по меньшей мере приблизительно от 70% до 90% по массе, включая все поддиапазоны между указанными значениями, полимерных частиц с размером приблизительно от 100 мкм до 500 мкм, включая все поддиапазоны между указанными значениями. Еще конкретнее, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать по меньшей мере приблизительно от 70% до 90% по массе, включая все поддиапазоны между указанными значениями, полимерных частиц с размером приблизительно от 150 мкм до 400 мкм, или еще конкретнее, от 150 мкм до 300 мкм. В другом примере, может быть желательным для обеспечения условий образования суспензии в петлевом суспензионном реакторе получать по меньшей мере приблизительно от 70% до 90% по массе, включая все поддиапазоны между указанными значениями, полимерных частиц с размером приблизительно от 250 мкм до 400 мкм. Согласно некоторым вариантам реализации изобретения, описанным выше, массовые проценты полимерных частиц определенного размера можно определить на основе распределения частиц по размерам, измеренного с помощью ситового анализа, лазерной дифракции или другого подходящего метода, известного обычным специалистам в данной области техники.

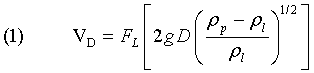

В целом, полимерные частицы меньшего размера позволяют добиться в петлевом суспензионном реакторе 10 более высокого уровня твердых веществ. В частности, более мелкие полимерные частицы могут обеспечивать больший массовый или объемный процент полимерных частиц, что может увеличить уровень твердых веществ без необходимости повышения скорости циркуляции. Связь между размером и концентрацией полимерных частиц можно проиллюстрировать с помощью корреляции Дюренда для горизонтальных труб. Корреляцию Дюренда, представленную Wasp (см. Edward J. Wasp et al., Solid-Liquid Flow Slurry Pipeline Transportation 89 (Trans Tech Publications 1977) (1977)), можно выразить как:

где VD представляет собой скорость осаждения твердых веществ, FL представляет собой эмпирическую константу, которая, в общем, уменьшается с концентрацией твердых веществ и размером частиц, g представляет собой гравитационное ускорение (32,2 фут/сек), ρр представляет собой плотность полимерных частиц, ρl представляет собой плотность жидкой среды и D представляет собой внутренний диаметр реактора. Скорость осаждения твердых веществ представляет собой минимальную скорость циркуляции для петлевого реактора, поскольку, если частица осаждается из основного потока суспензии в петлевом реакторе, теплоперенос частицы уменьшается. Уменьшение теплопереноса может привести к перегреву частицы, участвующей в продолжающейся реакции. В результате перегрева, частица может начать размягчаться или плавиться в присутствии реакционной среды, что может вызвать сплавление частицы с другими частицами и/или прилипание к стенке реактора. Сплавление частиц и/или прилипание к стенке реактора может препятствовать потоку и теплопереносу в петлевом реакторе, что может привести к увеличению осаждения, повышенному гидравлическому сопротивлению и неустойчивости потока.

Как разъяснено в Wasp, эмпирическая константа FL представляет собой функцию размера полимерных частиц и объемной концентрации полимера и имеет значительно более низкое значение при меньших размерах частиц (например, менее 800 микрон). Соответственно, когда размер полимерных частиц уменьшается, величина эмпирической константы FL также понижается, что в свою очередь позволяет добиться более высокой плотности полимерных частиц и тем самым более высокой концентрации полимера, при одинаковой скорости осаждения твердых веществ. Другими словами, при одинаковой скорости осаждения твердых веществ концентрацию полимера можно повысить путем обеспечения меньшего размера полимерных частиц.

Получение полимерных частиц с размером несколько выше размера частиц мелких фракций можно осуществить путем регулирования размера частиц катализатора, добавляемого в петлевой суспензионный реактор 10 (Фиг.1). Как указано выше, более мелкие полимерные частицы можно получить, применяя более мелкие частицы катализатора. Однако в настоящее время также признано, что размер полимерных частиц может быть функцией производительности катализатора. В общем, производительность катализатора можно рассматривать как массовое отношение между количеством полученного полимера и количеством добавленного катализатора. Производительность катализатора может изменяться в зависимости от условий полимеризации, таких как, помимо прочего, качество исходного сырья, температура полимеризации, массовый процент мономера в выделяющемся газе, условия активации катализатора и/или применяемое оборудование. Однако ожидаемую производительность катализатора для процесса полимеризации можно определить, помимо прочего, на основе статистических данных и/или моделей или алгоритмов управления технологическим процессом. Затем ожидаемую производительность катализатора можно использовать для расчета размера частиц катализатора, который следует применять для получения полимерных частиц предпочтительного или целевого размера. В частности, в настоящее время признано, что размер частиц катализатора можно рассчитать путем деления целевого размера полимерных частиц на производительность катализатора. Кроме того, в расчет можно включить другие свойства, такие как плотность частиц катализатора и плотность полимерных частиц.

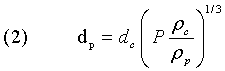

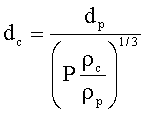

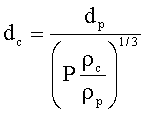

Согласно настоящим вариантам реализации изобретения, связь между размером полимерных частиц, производительностью и размером частиц катализатора можно выразить как:

где dp представляет собой размер полимерных частиц, dc представляет собой размер частиц катализатора, Р представляет собой производительность (масса полученного полимера/масса катализатора, добавленного в реактор), ρс представляет собой плотность частиц катализатора и ρр представляет собой плотность полимерных частиц. Как указано выше, при работе реактора размер полимерных частиц может увеличиваться за счет сплавления в результате осаждения и уменьшаться за счет распада в результате термического и/или механического напряжений (например, напряжения при образовании полимера в нескольких каталитических центрах на одной и той же частице катализатора или напряжений, возникающих в потоке в реакторе, при столкновении со стенкой реактора и/или в потоке через насос реактора). Однако, как показано в уравнении (1), при сохранении скорости осаждения твердых веществ, агломерация, вызванная осаждением, происходить не должна. Соответственно, уравнение (2) отображает наибольший размер полимерных частиц, который должен быть получен с помощью катализатора с определенным размером частиц при сохранении скорости осаждения твердых веществ.

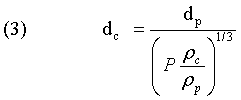

Как показано в уравнении (2), размер частиц катализатора обратно пропорционален производительности. Соответственно, при увеличении производительности для получения предпочтительных более мелких полимерных частиц следует использовать частицы катализатора меньшего размера. Решение уравнения (2) для размера частиц катализатора приводит к следующему уравнению, которое можно применять для определения размера частиц катализатора на основе ожидаемой производительности:

Уравнение (3) можно использовать для расчета размера частиц катализатора для ожидаемой производительности на основе целевого размера полимерных частиц. Как указано выше, одним из факторов, влияющих на ожидаемую производительность, является тип используемого катализатора. Например, для полимеров, при получении которых используют хромовый катализатор на подложке из диоксида кремния, такой как 969 MS, коммерчески доступный в компании Davison Chemical, EP30X, коммерчески доступный в компании PQ Corporation, или Magnapore®, коммерчески доступный в компании Grace Davison, производительности могут изменяться от приблизительно 1000 до 15000, включая все поддиапазоны между указанными значениями. Конкретнее, в случае хромового катализатора на подложке из диоксида кремния производительность может находиться в диапазоне от приблизительно 2000 до 10000, включая все поддиапазоны между указанными значениями. В другом примере, для полимеров, при получении которых используют металлоценовый катализатор, такой как РРСо-М, коммерчески доступный в компании Chevron Phillips Chemical Company LLC, производительности могут изменяться от приблизительно 1000 до 15000, включая все поддиапазоны между указанными значениями. Конкретнее, в случае металлоценовых катализаторов производительность может находиться в диапазоне от приблизительно 2000 до 10000, включая все поддиапазоны между указанными значениями. В еще одном примере, для полимеров, при получении которых используют катализатор Циглера-Натта, такой как катализатор Lynx® для получения полиолефинов, коммерчески доступный в компании BASF, производительности могут изменяться от приблизительно 10000 до 150000, включая все поддиапазоны между указанными значениями. Конкретнее, в случае катализаторов Циглера-Натта, производительность может находиться в диапазоне от приблизительно 20000 до 100000 или, еще конкретнее, от 50000 до 80000.

Фиг.3 представляет собой таблицу, в которой приведено сравнение размеров частиц катализаторов для различных производительностей и типичных размеров полимерных частиц. В частности, в таблице показаны размеры частиц катализаторов, рассчитанные с применением уравнения (3). В каждой строке таблицы дана предпочтительная производительность катализатора, а в колонках приведен рассчитанный размер частиц катализатора, который следует использовать для получения полимерных частиц, размер которых, как правило, составляет 100 мкм, 150 мкм, 200 мкм, 250 мкм, 300 мкм, 350 мкм, 400 мкм, 450 мкм и 500 мкм. Например, когда желательная производительность составляет 2000, для получения полимерных частиц с размером приблизительно 100 мкм можно применять катализатор с размером частиц приблизительно 8 мкм, а для получения полимерных частиц с размером приблизительно 500 мкм можно применять катализатор с размером частиц приблизительно 40 мкм.

В таблице также показаны диапазоны размеров для частиц катализаторов, которые можно применять для получения полимерных частиц с размерами в пределах определенного диапазона. Для получения полимерных частиц с размером в пределах диапазона, показанного в таблице, можно использовать соответствующий диапазон размеров частиц катализатора. Например, когда желательная производительность составляет 2000, для получения полимерных частиц с размером приблизительно от 100 мкм до 500 мкм можно применять катализатор с размером частиц приблизительно от 8 мкм до 40 мкм. Другими словами, размеры частиц катализаторов, показанные в таблице, могут представлять собой диапазон, охватывающий размеры указанных частиц, ограниченный максимальным и минимальным размерами, которые соответствуют максимальному и минимальному размерам полимерных частиц.

В таблице также приведен максимальный размер частиц катализатора, который можно использовать для получения полимерных частиц определенного размера или меньше. Например, когда желательная производительность составляет 2000, катализатор с размером частиц меньшим или равным приблизительно 32 мкм можно применять для получения полимерных частиц с размером меньшим или равным 400 мкм. В другом примере, когда желательная производительность составляет 10000, катализатор с размером частиц, меньшим или равным приблизительно 19 мкм, можно применять для получения полимерных частиц с размером, меньшим или равным 400 мкм.

Как можно видеть из таблицы, показанной на Фиг.3, при увеличении производительности необходимый размер частиц катализатора уменьшается. Кроме того, при увеличении желательного размера полимерных частиц, размер частиц катализатора также увеличивается. С помощью уравнения (3) можно определить размер частиц катализатора на основе ожидаемой производительности и требуемого размера полимерных частиц. Затем катализатор с частицами установленного размера можно использовать для получения полимерных частиц, как описано выше при описании Фиг.1. Например, катализатор с установленным размером частиц можно приобрести у поставщика катализаторов и затем загрузить в реактор 10 (Фиг.1). Согласно некоторым вариантам реализации изобретения, катализатор, приобретенный у поставщика, может иметь средний размер частиц установленного размера. Кроме того, согласно некоторым вариантам реализации изобретения, по меньшей мере приблизительно от 81% до 100% по массе, включая все поддиапазоны между указанными значениями, частиц катализатора могут иметь размер отдельных частиц, меньший или равный установленному размеру частиц катализатора. Например, согласно некоторым вариантам реализации изобретения, по меньшей мере приблизительно от 81% до 100% по массе частиц катализатора могут иметь размер отдельных частиц, меньший чем 50 мкм, 40 мкм, 30 мкм или 20 мкм. Кроме того, вследствие технологических изменений и других факторов, желательный размер частиц катализатора может представлять собой диапазон размеров указанных частиц. Например, размер частиц катализатора, показанный на Фиг.3, может относиться к частицам с размером отдельных частиц, лежащим в диапазоне плюс и/или минус приблизительно от 1% до 30% относительно приведенного размера частиц катализатора, включая все поддиапазоны между указанными значениями.

Затем в петлевой суспензионный реактор 10, описанный выше при рассмотрении Фиг.1, можно добавить катализатор с установленным размером частиц для получения полимерных частиц с размерами в пределах заданного диапазона. Например, такой катализатор можно добавить в петлевой суспензионный реактор 10, в котором указанный катализатор можно суспендировать в текучей среде разбавителя, мономера, сомономера и других сореагентов или добавок. Катализатор и текучая среда могут циркулировать в петлевом суспензионном реакторе 10 и полимеризовать мономер, образуя тем самым суспензию полимерных частиц. Суспензию можно удалить из реактора 10 и направить на дальнейшую обработку. Кроме того, согласно некоторым вариантам реализации изобретения, суспензию можно направить в один или более дополнительных петлевых суспензионных реакторов для проведения дальнейшей полимеризации и получения бимодальных или мультимодальных смол.

Хотя уравнение (3) описано выше в контексте петлевого суспензионного реактора полимеризации, это уравнение также можно использовать, чтобы рассчитать размер частиц катализатора для ожидаемой производительности катализатора в газофазном реакторе-полимеризаторе. Согласно некоторым вариантам реализации изобретения, газофазный реактор полимеризации может включать газофазный реактор с псевдоожиженным слоем катализатора.

Однако согласно другим вариантам реализации изобретения можно использовать и другие типы газофазных реакторов полимеризации, такие как, помимо прочего, горизонтальные газофазные реакторы.

В газофазных реакторах газообразный поток мономера может проходить через реакционную зону в присутствии катализатора с образованием полимерных частиц при скорости, достаточной для удержания слоя образовавшихся твердых частиц во взвешенном состоянии. Скорость, необходимая для поддержания взвешенного состояния, может представлять собой функцию размера полимерных частиц и может рассматриваться как минимальная скорость. В частности, для более крупных полимерных частиц, чтобы остаться во взвешенном состоянии и/или уменьшить сальтацию, может потребоваться более высокая скорость. Соответственно, может быть желательным получать полимеры с меньшим размером частиц, которые имеют более низкую минимальную скорость. Однако, если полимерные частицы становятся слишком мелкими, они могут покинуть верхнюю часть реактора и переместиться в газовый поток непрореагировавшего мономера, что может, помимо прочего, уменьшить выход полимера и/или закупорить последующее оборудование, такое как фильтры и трубопроводы.

Таким образом, может быть желательным получать полимерные частицы с размером несколько большим, чем минимальный размер частиц, которые все еще достаточно мелкие, чтобы нуждаться в более низкой минимальной скорости, но уже достаточно крупные, чтобы удержаться от выхода из реактора и перемещения в верхний газовый поток.

Для получения полимерных частиц целевого размера газофазный реактор может функционировать при скорости псевдоожижения, равной или большей, чем минимальная скорость. Скорость псевдоожижения, которую можно определить согласно способам, известным специалистам в данной области техники, может быть больше, чем минимальная скорость, что является причиной таких факторов, как, помимо прочего, неоднородность псевдоожижения и форма частиц. Согласно некоторым вариантам реализации изобретения, скорость псевдоожижения может быть в приблизительно от 1 до 20 раз больше, чем минимальная скорость, включая все поддиапазоны между указанными значениями. Конкретнее, скорость псевдоожижения может быть в приблизительно от 1 до 10 раз больше, чем минимальная скорость, включая все поддиапазоны между указанными значениями.

Газофазный реактор полимеризации может функционировать в условиях реакции, включающих, помимо прочего, скорость псевдоожижения, размер частиц катализатора и определенные температуры и/или давления, подходящие для получения полимерных частиц целевого размера. Согласно некоторым вариантам реализации изобретения, может быть желательным поддерживать в газофазном реакторе полимеризации условия реакции, подходящие для получения по меньшей мере приблизительно от 70% до 100% по массе, включая все поддиапазоны между указанными значениями, полимерных частиц с размером приблизительно от 100 мкм до 1400 мкм, включая все поддиапазоны между указанными значениями. Конкретнее, может быть желательным поддерживать в газофазном реакторе условия реакции, подходящие для получения по меньшей мере приблизительно от 70% до 90% по массе, включая все поддиапазоны между указанными значениями, полимерных частиц с размером приблизительно от 100 мкм до 1400 мкм, включая все поддиапазоны между указанными значениями, или еще конкретнее, от приблизительно 300 мкм до 1000 мкм, включая все поддиапазоны между указанными значениями. В другом примере, может быть желательным поддерживать в газофазном реакторе условия реакции, подходящие для получения по меньшей мере приблизительно от 70% до 90% по массе, включая все поддиапазоны между указанными значениями, полимерных частиц с размером приблизительно от 100 мкм до 500 мкм, включая все поддиапазоны между указанными значениями. В еще одном примере, может быть желательным поддерживать в газофазном реакторе условия реакции, подходящие для получения по меньшей мере приблизительно от 70% до 90% по массе, включая все поддиапазоны между указанными значениями полимерных частиц с размером приблизительно от 1000 мкм до 1400 мкм, включая все поддиапазоны между указанными значениями.

Как описано выше, уравнение (3) можно использовать для расчета размера частиц катализатора для ожидаемой производительности катализатора на основе целевого размера полимерных частиц. Ожидаемая производительность катализатора может изменяться в зависимости от используемого катализатора. Например, в случае газофазных реакторов, можно применять такие катализаторы, как катализаторы Циглера-Натта, хромовый катализатор на подложке из диоксида кремния и металлоценовые катализаторы, в пределах диапазона ожидаемых производительностей катализатора, как описано выше. После определения ожидаемого целевого размера полимерных частиц и ожидаемой производительности катализатора, например, на основе статистических данных и/или моделирования, можно рассчитать размер частиц катализатора, использую уравнение (3). Затем у поставщика можно приобрести катализатор с рассчитанным размером частиц и ввести его газофазный реактор. В газофазном реакторе, газовый поток мономера может проходить через реакцию в присутствии катализатора для полимеризации мономера и образования полимерных частиц целевого размера. Согласно некоторым вариантам реализации изобретения, размер отдельных частиц по меньшей мере 70% по массе полученных полимерных частиц может быть меньше или равен целевому размеру. В другом примере, размер отдельных частиц приблизительно от 70 до 100% по массе, включая все поддиапазоны между указанными значениями, полученных полимерных частиц может быть меньше или равен целевому размеру. Кроме того, согласно некоторым вариантам реализации газофазного реактора, размер частиц катализатора, как можно определить, составляет менее чем приблизительно от 110 мкм до 50 мкм, включая все поддиапазоны между указанными значениями. В другом примере, размер частиц катализатора, как можно определить, составляет менее чем приблизительно 110 мкм, 100 мкм или 50 мкм.

Как показано в уравнении (3) и на Фиг.3, размер частиц катализатора также представляет собой функцию плотности частиц катализатора и плотности полимерных частиц. Чтобы облегчить сравнение различных производительностей и размеров полимерных частиц, плотность частиц катализатора и плотность полимерных частиц были постоянными. Однако, как можно понять, плотность частиц катализатора и/или плотность полимерных частиц может изменяться в зависимости от таких факторов, как, помимо прочего, тип катализатора, вид полученного полимера и условия в реакторе. Соответственно, согласно другим вариантам реализации изобретения, уравнение (3) можно использовать для расчета размера частиц катализатора и для других плотностей частиц катализатора и/или плотностей полимерных частиц.

Для получения полимерных частиц с размером, несколько большим, чем размер полимерных частиц, который образует "мелкие фракции", может быть желательным использовать петлевые суспензионные реакторы 10 с гладкими стенками реактора. Гладкие стенки реактора могут способствовать предсказуемости размера полимерных частиц и могут уменьшать распад полимерных частиц на "мелкие фракции" при соприкосновении полимерных частиц со стенками реактора. Согласно некоторым вариантам реализации изобретения, можно использовать стенку 24 реактора со среднеквадратичной (СК) шероховатостью, составляющей приблизительно от 25 до 50 микродюймов (приблизительно от 0,6 до 1,3 мкм), включая все поддиапазоны между указанными значениями. Конкретнее, можно использовать стенку 24 реактора со СК шероховатостью, составляющей 35 микродюймов (0,9 мкм) или меньше.

В качестве альтернативы, если не осуществляют строгий контроль за тем, чтобы размер полимерных частиц составлял несколько больше, чем размер мелких фракций, можно использовать шероховатую стенку реактора, обычно измеряемую как среднеквадратичная (СК) шероховатость. В частности, как полагают, размер полимерных частиц связан с коэффициентом трения реактора, который является функцией шероховатости стенки 24 реактора (Фиг.1). Например, сравнительно гладкая стенка 24 реактора, такая как стенка с СК шероховатостью 63 микродюйма (1,6 мкм) или менее, не разрушает или не истирает полимерные частицы в суспензии, перемещающиеся вдоль стенки 24 реактора со скорость от 30 до 40 футов (от 9 до 12 м) в сек, в той же степени, как делает стенка 24 реактора с СК шероховатостью от 63 микродюймов до 250 микродюймов (от 1,6 мкм до 6,4 мкм). Подобным образом, стенка 24 реактора с СК шероховатостью 250 микродюймов (6,4 мкм) или более, может привести к еще большему уменьшению размера полимерных частиц по сравнению со стенкой реактора с более низкой СК шероховатостью. В результате в реакторе 10 с более шероховатыми стенками 24 размер полимерных частиц может быть меньшим, при схожих условиях перемещения суспензии. Соответственно, одна из возможностей уменьшить средний размер полимерных частиц состоит в использовании шероховатой стенки реактора, либо путем механической обработки стенки 24 для повышения СК шероховатости, либо за счет несглаживания стенки 24 реактора.

Подобным образом, насос 16 и/или условия его эксплуатации можно модифицировать таким образом, чтобы способствовать получению более мелких полимерных частиц. Например, в общем, для увеличения истирания полимерных частиц, вызванного лопатками лопастного колеса, до максимума может быть предпочтительным прохождение полимерных частиц вблизи быстро движущихся концевых кромок лопастного колеса, а не около более медленно движущихся ступиц лопастного колеса. Это можно осуществить различными способами, например, при использовании лопастного колеса 18, содержащего более короткие лопатки и/или ступицу большего размера, что сделает более вероятным прохождение суспендированных частиц вблизи более быстро движущихся концевых кромок лопастного колеса, а не более медленно движущихся частей лопаток лопастного колеса около ступицы. Кроме того, если используют лопастное колесо 18, которое может вращаться в пределах диаметра главного контура реактора, можно избежать применения потокового переходного патрубка в форме раструба, имеющего больший диаметр.

Использование такого потокового переходного патрубка в форме раструба может быть нежелательным в тех случаях, когда более плотные полимерные частицы не могут диспергироваться в периферийную часть переходного патрубка, где расположены быстро движущиеся концевые кромки лопастного колеса, но вместо этого могут продолжать движение через центр переходного патрубка, где расположены более медленно движущиеся части лопастного колеса вблизи ступицы. В частности, длина такого переходного патрубка в форме раструба составляет, в общем, примерно 2 фута (0,6 м), при этом содержимое реактора обычно циркулирует при скорости приблизительно 37 футов/с (11,3 м/с). Благодаря короткому размеру переходного патрубка относительно скорости циркуляции, более плотным полимерным частицам может потребоваться приблизительно одна двадцатая секунды для диспергирования по направлению к периферийной части переходного патрубка перед тем, как достигнуть его конца.

Один альтернативный вариант, изображенный на Фиг.4, состоит во встраивании длинного потокового переходного патрубка 26 при предпочтительности применения лопастного колеса 18 большего размера, чем основной диаметр реактора. Например, длина изображенного длинного потокового переходного патрубка 26 составляет десять футов. Благодаря большей длине патрубка 26, более плотные полимерные частицы с большей вероятностью диспергируются в периферийную часть переходного патрубка 26, где они могут быть подвергнуты истиранию с помощью более быстро движущихся концевых кромок лопастного колеса. Хотя на Фиг.4 изображен десятифутовый длинный потоковый переходный патрубок 26, его длина может изменяться, при этом один вариант реализации изобретения включает длинные потоковые переходные патрубки 26, длина которых составляет от десяти до двадцати футов. В целом, однако, длинный потоковый переходный патрубок 26 имеет размеры, позволяющие более плотным полимерным частицам диспергироваться вблизи лопастного колеса 18, в противоположность перемещению по инерции через центральную часть лопастного колеса 18.

В качестве альтернативы, переходный патрубок, содержащий устройство для отклонения потока 28, и установленный таким образом, чтобы соответствовать ступице 30 лопастного колеса, можно применять для направления полимерных частиц к концевым кромкам лопаток лопастного колеса, как показано на Фиг.5. Как очевидно обычным специалистам в данной области техники, для поддержания меньшего среднего размера полимерных частиц можно также использовать другие способы отклонения потока суспензии в периферийную часть вокруг лопастного колеса 18, где более быстро движущиеся концевые кромки лопастного колеса могут истирать полимерные частицы.

Подобным образом, можно применять специализированные конструкции лопастных колес, например, конструкции, оказывающие более сильное воздействие на полимерные частицы с целью увеличения их истирания. В качестве альтернативы, насос 16 может функционировать при более высокой скорости для увеличения истирания полимерных частиц под действием лопастного колеса 18. Кроме того, также можно использовать многоступенчатый насос или насосы, такие как двойные лопастные колеса 18, изображенные на Фиг.6, для увеличения общего истирания полимерных частиц, вызванного лопастным колесом (колесами) 18.

Предотвращение засорения: регулирование температуры

В то время как предыдущее обсуждение может быть полезным при предотвращении засорения твердыми веществами, вызванного большими размерами полимерных частиц, при потере или ослаблении контроля за реакцией полимеризации на основе температуры реакции могут иметь место другие типы засорения, такие как засорение сополимерами. Например, при засорении сополимерами, как показано выше, температуры реакторы за пределами кривой засорения могут привести к увеличению объемов ворсистых частиц, т.е. полимерные частицы могут набухать. По мере продолжения засорения сополимерами, объем полимера в реакторе может продолжать расти, превышая циркулирующую способность реактора, что увеличивает нагрузку на насос 16 и потенциально приводит к неспособности насоса 16 поддерживать условия образования суспензии.

Один из способов, который может уменьшить вероятность такого засорения сополимерами или предотвратить его, состоит в измерении температуры на участках местного перегрева 32 в реакторе 10 и регулировании реакции на основе контроля одного из участков перегрева 32, например, самой горячей точки, или на основе параметра сдвига измеренных температур, например, на основе среднего значения, медианы или наиболее вероятного значения (моды) температуры на некоторых или всех из измеренных горячих точек. В качестве альтернативы, можно рассчитать интеграл функции температуры, измеренной на участках перегрева 32, обновлять результаты измерения температуры и осуществлять регулирование на основании такого интеграла.

Участки местного перегрева 32 реактора 10 можно определить как функцию участков загрузки охлаждающего агента 34 и участков загрузки мономера 36. Например, на изображенном на Фиг.1 петлевом реакторе с восьмью стояками, могут присутствовать четыре участка местного перегрева 32, один участок для каждой пары охлаждающих рубашек 14. В частности, если реакторные стояки охлаждаются попеременно с помощью охлаждающих рубашек 14, в которые подают свежий (т.е. холодный) охлаждающий агент и использованный (т.е. более теплый) охлаждающий агент, можно ожидать появление участка местного перегрева 32 между местом, откуда суспензия покидает стояк реактора, охлаждаемый с помощью использованного охлаждающего агента, и местом, где суспензия входит в следующий стояк реактора, охлаждаемый свежим охлаждающим агентом. Согласно одному варианту реализации изобретения, участки перегрева 32 обычно расположены в верхней части вертикальной пары реакторных стояков, сразу после 180 градусного колена, которое обычно не охлаждают. Участок местного перегрева 32 в реакторе 10 может достигать температуры достаточно высокой, чтобы вызвать набухание полимерных частиц, которое может привести к засорению сополимерами, как описано выше.

Вероятность засорения сополимерами можно уменьшить путем регулирования температуры реактора на основании одной или более температур, измеренных на участках местного перегрева 32, или на основе значения, полученного с применением нескольких или всех температур, измеренных на участках местного перегрева 32, такого как среднее значение, медиана или интеграл. Указанное полученное значение или измеренную температуру можно сравнить с одним или более пороговых значений, таких как заданная температура, верхняя граница кривой засорения при данном давлении или температуры, полученные из кривой засорения, что может указать на нежелательную температуру.

На основании результатов такого сравнения, работу системы охлаждения 12 можно регулировать с поддержанием необходимой температуры реактора. Например, если температура реактора, измеренная на участках местного перегрева 32, слишком высока, в системе охлаждения 12 можно использовать более холодный охлаждающий агент, или можно увеличить скорость, с которой охлаждающий агент прокачивают через охлаждающие рубашки 14.

Такие регулировки работы системы охлаждения 12 можно сделать в ручном режиме, например, с помощью оператора, контролирующего добавление свежего охлаждающего агента в систему, или регулирующего один или более клапанов, контролирующих скорость потока охлаждающего агента через рубашки 14. В качестве альтернативы, регулировки функционирования системы охлаждения можно осуществлять автоматическим способом, например, путем работы в автоматическом режиме клапанов, регулирующих добавление свежего охлаждающего агента в систему охлаждения 12 или регулирующих скорость потока охлаждающего агента через работу рубашек 14.

Таким образом, регулирование температуры реактора проводят на основании максимальной температуры (температур) в реакторе 10, либо непосредственно либо с помощью указанного выше полученного значения. Такой контроль помогает предотвратить локальные повышения температуры реактора, которые могут привести к набуханию полимерных частиц и засорению, связанному с указанным набуханием.

Кроме того, при контроле температуры в самом горячем месте в паре реакторных стояков, время, необходимое системе регулирования температуры реактора на ответные действия, уменьшается. В частности, в случае системы охлаждения 12, чтобы контролировать колебание температуры реактора, которое начинается на участке перегрева в реакторе, указанное колебание должно переместиться с помощью суспензии к месту регулирования температуры и быть обнаружено. Далее контроллер направляет в реактор 10 либо более холодный охлаждающий агент, либо большее количество охлаждающего агента. Затем замененный охлаждающий агент должен переместиться от обменника охлаждающего агента в реактор 10 и в рубашку реактора 14 и далее на участок перегрева, чтобы устранить колебание. При измерении и регулировании температуры реактора на участках перегрева 32, время, необходимое для срабатывания системы охлаждения 12, сокращается, и колебание температуры может быть отрегулировано более быстро.

Например, как показано на Фиг.7, согласно одному варианту реализации изобретения, мониторинг температуры можно проводить в каждой из точек локального перегрева 32, например, с помощью терморезистора 40 или термопары. При воплощении изобретения в ручном режиме, как изображено на Фиг.7, температуры 42, измеренные с применением терморезисторов 40, можно отобразить визуально, например, на мониторе 44 или измерительном приборе, для просматривания оператором. Температура 42, пересекающая контролируемый температурный порог 46, может показать оператору необходимость регулирования одного или более условий в реакторе, таких как температура охлаждающего агента, поступающего в охлаждающие рубашки 14, скорость циркуляции охлаждающего агента, скорость добавления катализатора и/или скорость добавления мономера. Следовательно, температуру реактора регулируют таким образом, что самая горячая точка в реакторе 10 остается в пределах кривой засорения, связанной с требуемым продуктом, предотвращая или снижая тем самым количество случаев набухания полимера, которое может привести к засорению реактора сополимерами.

Например, согласно одному варианту реализации изобретения, температуру реактора можно понизить за счет увеличения процентного содержания свежего охлаждающего агента в системе охлаждения 12 или за счет увеличения потока охлаждающего агента через охлаждающие рубашки 14. Такое увеличение можно осуществить путем регулирования подающего клапана охлаждающего агента 48, расположенного между местом подачи охлаждающего агента 50 и системой охлаждения 12, или путем регулирования клапана расхода охлаждающего агента 52, обеспечивающего поток охлаждающего агента в одну или более охлаждающих рубашек 14. Согласно одному варианту реализации изобретения, приведение в действие подающего клапана охлаждающего агента 48 и/или клапана расхода охлаждающего агента 52 осуществляют с помощью электрических сигналов, генерируемых схемами управления клапаном или программой управления клапаном, которые могут присутствовать на рабочем месте оператора 54, таком как сконфигурированный подходящим образом компьютер общего или специального назначения. Хотя на Фиг.7 изображено устройство отображения измеренных температур 42 при мониторинге и регулировании температуры реактора, схемы или программы, присутствующие на рабочем месте оператора 54, могут обработать измеренные температурные данные таким образом, чтобы показать только максимальное значение измеренной температуры, чтобы показать среднее значение измеренной температуры, чтобы показать медиану измеренной температуры или чтобы показать некоторые другие выбранные или полученные значения, такие как интеграл, необходимые оператору для мониторинга температуры.

В качестве альтернативы, процедура регулирования температуры может быть полностью или частично автоматизирована. Как показано на Фиг.8, температуры, измеренные терморезисторами 40, расположенными на участках местного перегрева 32, передаются в контроллер 56, такой как выполненная подходящим образом вычислительная система общего или специального назначения. Контроллер 56 может быть снабжен схемами управления или может реализовывать одну или более управляющих программ для определения того, пересекает ли измеренная температура или значение, полученное с применением измеренных температур, такое как средняя или медианная температура, контролируемый температурный порог. Если измеренная температура или указанное полученное значение пересекает этот порог, контроллер 56 с помощью схем или программ управления клапаном генерирует сигналы, которые регулируют поток одного или обоих клапанов, включающих подающий клапан охлаждающего агента 48 и клапан расхода охлаждающего агента 52, как описано выше.

Предотвращение засорения: ранее выявление

Предыдущее описание касается, в первую очередь, предотвращения или снижения числа случаев засорения либо за счет ограничения размера полимерных частиц, либо путем регулирования реакции полимеризации на основе предельной температуры реактора. Также может быть желательным прогнозирование возникающего засорения заранее, чтобы можно было предпринять превентивные меры, менее жесткие, чем действия, необходимые для избавления от уже существующего засорения. Например, прогностические способы могут использовать одну или более характеристик реактора или реакции для прогнозирования засорения реактора до его наступления с тем, чтобы можно было предпринять профилактические действия.

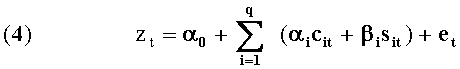

В одном таком способе используют статистические анализы рабочих характеристик реактора для прогнозирования его засорения. Например, эксплуатационные данные работы реактора, такие как температура, давление, скорость добавления реагентов и/или катализаторов и потребляемая мощность насоса, представляют собой примеры условий эксплуатации реактора, которые можно контролировать и измерять в динамике по времени, либо постоянно, либо через определенные интервалы. Такие наборы данных представляют собой временной ряд измеряемого технологического условия в реакторе, то есть указанный набор данных включает экспериментальные точки, отображающие измеренное условие в реакторе при известном или фиксированном времени. Временной ряд таких данных можно проанализировать для выявления тенденций или закономерностей, имеющих место в указанных данных, что позволяет предсказать будущие условия, например, будущие условия эксплуатации реактора.

Например, можно использовать периодограммный способ для анализа такого типа данных временного ряда для оценки случайности указанного набора данных временного ряда, чтобы определить, действительно ли среди этих данных существуют неслучайные, т.е. периодические, составляющие. Такой периодограммный способ предполагает, что обсуждаемый набор данных временного ряда действительно состоит из синусоидальных и косинусоидальных волн различной частоты. Исходя из этого предположения, можно применять периодограммный способ для обнаружения и оценки амплитуды синусоидальной составляющей, скрытой среди случайных данных или для идентификации периодических составляющих неизвестной частоты в пределах временного ряда данных. Кроме того, периодограммный анализ можно использовать для оценки амплитуды, т.е. “пика”, синусоидальной составляющей известной частоты, такой как идентифицированные периодические составляющие. Таким образом, среди случайных данных временного ряда можно идентифицировать периодические составляющие, такие как мощность реакторного насоса, и определить и нанести на график соответствующую частоту и амплитуду идентифицированных периодических составляющих. Далее можно использовать отклонения периодических составляющих при оценке условий эксплуатации реактора в случае текущих или будущих ситуаций, представляющих интерес, таких как засорение реактора.

Например, периодограммный анализ эксплуатационных данных работы реактора, таких как мощность насоса, можно выполнить с применением уравнений, приведенных ниже, или их численных эквивалентов. В случае нечетного количества измерений во времени, количество измерений N равно 2q+1 и может подойти модель ряда Фурье:

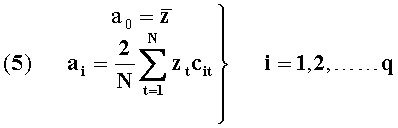

где cit=cos(2πfit), sit=sin(2πfit) и где fi=i/N представляет собой i-тую гармоническую составляющую основной частоты 1/N, так что приближенные расчеты коэффициентов α0 и (αi,βi) способом наименьших квадратов будут составлять:

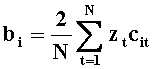

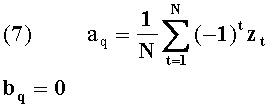

Кроме того, соответствующая периодограмма включает значения q=(N-1)/2:

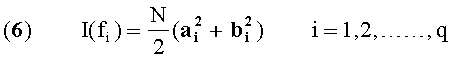

где I(fi) представляет собой интенсивность, т.е. амплитуду, при частоте fi. Когда N четное, количество измерений N равно 2q и уравнения (4), (5) и (6) применяют, как описано выше для i=1,2,.., (q-1). Однако для i=q:

и

Как очевидно обычному специалисту в данной области техники, максимальная частота составляет 0,5 циклов на промежуток времени, поскольку наименьший период составляет два промежутка.

Таким образом, как описано математически в уравнениях (4-8), приведенных выше, если набор данных временного ряда является произвольным, не содержащим систематической синусоидальной составляющей, каждая составляющая I(fi) будет иметь одинаковое ожидаемое значение, при этом фактические значения распределены согласно распределению хи-квадрат при двух степенях свободы. Однако если набор данных временного ряда содержит систематическую синусоидальную составляющую с частотой fi значение I(fi) будет завышено относительно fi или лежать около fi. Таким образом, можно использовать статистические отклонения от распределения хи-квадрат для обнаружения присутствия периодических составляющих в данных временного ряда и для оценки их частоты и амплитуды.

Как очевидно обычному специалисту в данной области техники, математические и статистические операции, описанные выше, можно выполнить с помощью компьютерной программы для статистического анализа, такой как StatGraphics, или с помощью приложения более общего назначения, такого как программа табличных вычислений, разработанная для выполнения соответствующих алгоритмов. Такие компьютеризированные воплощения изобретения можно реализовать с применением вычислительной системы общего или специального назначения, сконфигурированной для анализа данных временного ряда.

Один из типов данных временного ряда, который можно проанализировать таким образом, представляют собой данные эксплуатации реактора. В частности, интерес может представлять мощность циркуляционного насоса реактора, поскольку рост мощности насоса часто является показателем засорения реактора. Таким образом, изменения периодических составляющих мощности насоса могут быть полезным при прогнозировании условий в реакторе, таких как засорение. В частности, при нормальной работе обычно контролируют мощность насоса в киловаттах, что обеспечивает наличие набора данных временного ряда для анализа. Кроме того, мощность насоса может быть измерена через заданные промежутки, например, через пятисекундные промежутки и представляет собой независимую меру, при анализе которой практически не сталкиваются с проблемами, такими как разброс данных. Другие данные реактора, такие как плотность и/или давление реактора, также могут быть полезными при прогнозировании засорения реактора.

Хотя можно использовать результаты измерения других различных параметров реактора, в настоящей заявке с целью иллюстрации будет рассмотрен пример на основе измерений мощности насоса в киловаттах. Например, на Фиг.9 представлена диаграмма, отображающая результаты анализа периодограмм измерений мощности насоса. Как показано на Фиг.9, до появления засорения анализ периодограмм измерения мощности насоса идентифицировал две различные периодические составляющие данных мощности насоса. Было определено, как описано выше, что период первой периодической составляющей равен приблизительно 22,5 секундам, тогда как период второй периодической составляющей равен 45,4 секундам. На основе этих частот были определены интенсивности периодических составляющих в течение получасовых промежутков времени и нанесены на график в зависимости от времени с получением диаграммы, приведенной на Фиг.9, где первая и вторая периодические составляющие изображены, соответственно, в виде первой кривой 60 и второй кривой 62. Хотя точно не известно, что представляют собой первая и вторая периодические составляющие, одна из возможностей состоит в том, что они отображают качания мощности насоса, вызванные гидродинамикой реактора, явление, иногда называемое волнами плотности.

Как указано выше, наличие второй кривой 62 фиксировали до появления засорения. В частности, было отмечено, что пересечение 64 первой кривой 60 и второй кривой 62 предшествовало засорению реактора, при этом засорение обычно происходило в пределах нескольких часов относительно такого пересечения 64. Действительно, при рассмотрении зарегистрированных параметров мощности насоса, было возможно предсказать засорение по меньшей мере не позднее чем за период от трех до 18 часов. Благодаря заблаговременному предупреждению, полученному при появлении пересечения 64, можно предпринять меры для предотвращения засорения или сведения к минимуму его серьезности, например, понижая количество твердых веществ в реакторе и/или добавляя анти статики. Например, путем снижения количества твердых веществ в реакторе на от 0,5% до 1,0% после наблюдения явления пересечения 64, можно предотвратить засорение или уменьшить его серьезность. Хотя явления пересечения 64, наблюдаемые при анализе параметров мощности насоса, представляют собой один возможный прогностический показатель засорения, другие прогностические показатели, такие как расхождения, точки перегиба, максимумы, минимумы и т.д., можно наблюдать до возникновения других явлений в реакторе или в сочетании с анализом других видов эксплуатационных показателей реактора, таких как температура, давление, скорости добавления реагента и катализатора и т.д.