Изобретение относится к измерительной технике, в частности к устройствам для поверки и калибровки датчиков давлений.

Известно устройство для поверки манометров (патент РФ №2282166, МПК G01L 27/00, 2006 г.), содержащее коллектор для подключения датчика давления и поверяемых манометров, бак с жидкостью, устройство для создания давления, соединенное магистралями с коллектором и баком, и устройство управления, состоящее из вычислительно-управляющего устройства, блоков индикации и печати, электрически соединенное с датчиком давления и устройством для создания давления. В указанном устройстве давление создается источником сжатого воздуха и преобразуется посредством пневмогидравлических мультипликаторов с различными коэффициентами усиления, входы которых соединены с источником сжатого воздуха через редукционные клапаны, а выходы - с коллектором через электроуправляемые вентили.

Недостатком указанного устройства для создания давления является его сложность и трудоемкость в реализации из-за наличия нескольких мультипликаторов и электроуправляемых редукционных клапанов.

Известно устройство для поверки манометров (патент на изобретение РФ №2373506, МПК G01L 27/00, 2009 г.), принятое за прототип, содержащее коллектор для подключения датчика давления и поверяемых манометров, бак с жидкостью, устройство для создания давления, соединенное магистралями с коллектором и баком, и устройство управления, состоящее из вычислительно-управляющего устройства, блоков индикации и печати и электрически соединенное с датчиком давления и устройством для создания давления, которое выполнено в виде цилиндра с плунжером, кинематически связанным посредством передачи винт-гайка качения с мотором-редуктором, электродвигатель которого оснащен тормозом и электрически соединен с вычислительно-управляющим устройством, в магистрали между цилиндром и баком установлен обратный клапан.

Однако указанное устройство не позволяет проводить поверку и калибровку датчиков абсолютного давления и разрежения из-за отсутствия в источнике давления возможности создавать давление ниже атмосферного. Кроме того, известное устройство не позволяет проводить поверку и калибровку датчиков давления с унифицированным токовым выходным сигналом по причине отсутствия узла сопряжения токового сигнала с вычислительно-управляющим устройством. Также указанное устройство позволяет поверять несколько однотипных манометров, установленных на общем коллекторе, однако их количество должно быть кратно числу присоединений под поверяемые манометры ввиду отсутствия запорной арматуры па каждом присоединении.

Задачей заявляемой полезной модели является расширение функциональных возможностей за счет обеспечения возможности проведения поверки и калибровки не только датчиков избыточного давления, но и датчиков абсолютного давления и разрежения, возможности проведения поверки и калибровки датчиков давления с унифицированным токовым выходным сигналом, возможности одновременной поверки и калибровки однотипных датчиков давления в любом количестве, не превышающем число присоединений.

Технический результат заявляемого стенда для поверки и калибровки датчиков давления - расширение технических возможностей, конструктивная простота, удобство эксплуатации.

Технический результат достигается тем, что в стенде для поверки и калибровки датчиков давления, содержащем коллектор для подключения образцового и поверяемых датчиков давления, устройство для создания давления, соединенное пневматической магистралью с коллектором, и измеритель-калибратор давления, включающий вычислительно-управляющее устройство, блок индикации и блок печати, коллектор дополнительно содержит запорную арматуру, установленную перед каждым датчиком давления, измеритель-калибратор давления дополнительно содержит блок высокоточного преобразования унифицированных токовых выходных сигналов в универсальный интерфейс передачи данных и блок преобразования цифрового сигнала в универсальный интерфейс передачи данных, соединенные с вычислительно-управляющим устройством, причем поверяемые датчики давления подключены к блоку высокоточного преобразования унифицированных токовых выходных сигналов в универсальный интерфейс передачи данных, а образцовый датчик подключен к блоку преобразования цифрового сигнала в универсальный интерфейс передачи данных. Устройство для создания давления выполнено с возможностью создания как избыточного давления, так и разрежения.

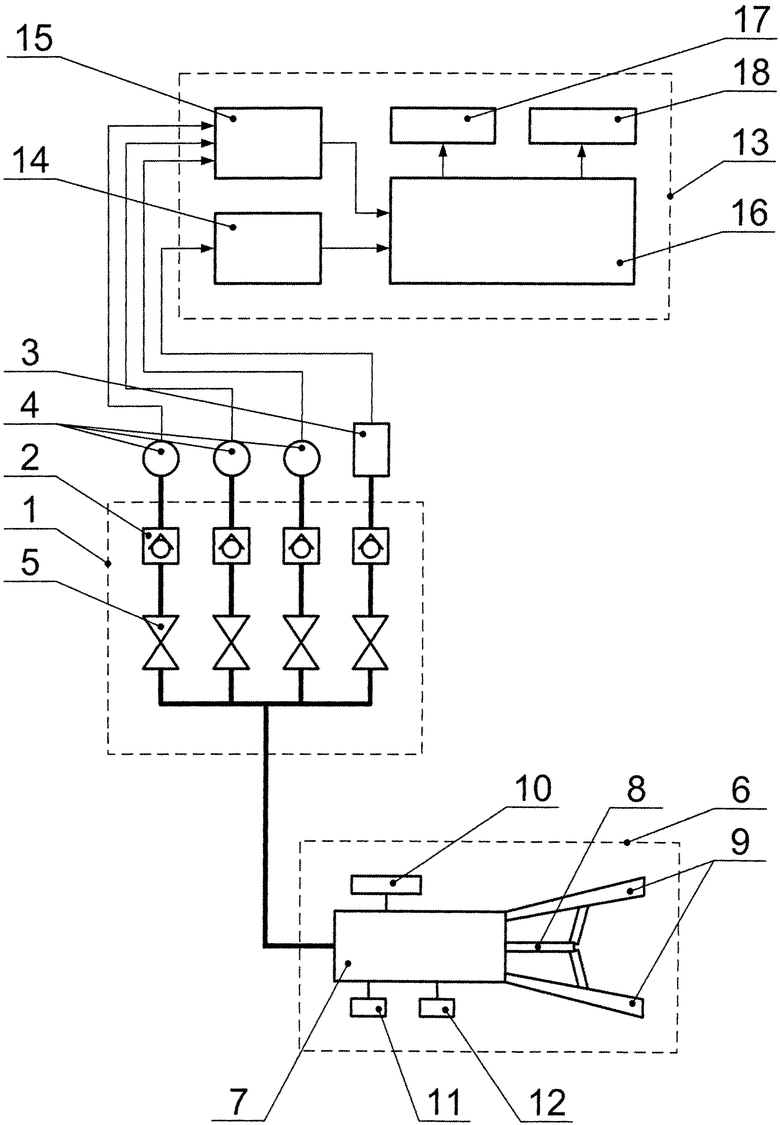

На чертеже представлена схема заявляемого стенда для поверки и калибровки датчиков давления. Электрические связи показаны сплошными топкими линиями, пневматические - сплошными толстыми.

Стенд содержит коллектор 1 с запорной арматурой 5 и быстросъемными присоединениями 2, например ниппелями, посредством которых закрепляются образцовый датчик давления 3 и поверяемые датчики давления 4. Пневматической магистралью к коллектору 1 подсоединено устройство для создания давления 6, выполненное с возможностью создания как избыточного давления, так и разрежения. В состав устройства для создания давления 6 входят цилиндр 7 с поршнем 8, соединенным с рычажными рукоятками 9, цилиндр 7 имеет клапан точной подстройки давления 10, клапан стравливания давления 11 и переключатель режима «избыточное давление / разрежение» 12.

Измеритель-калибратор давления 13 включает в себя блок преобразования цифрового сигнала в универсальный интерфейс передачи данных 14, блок высокоточного преобразования унифицированных токовых выходных сигналов в универсальный интерфейс передачи данных 15, вычислительно-управляющее устройство 16, блок индикации 17 и блок печати 18. Поверяемые датчики давления 4 подключены к блоку высокоточного преобразования унифицированных токовых выходных сигналов в универсальный интерфейс передачи данных 15, а образцовый датчик 3 подключен к блоку преобразования цифрового сигнала в универсальный интерфейс передачи данных 14.

Устройство для создания давления 6 сжимает воздух и подает сжатый воздух по пневматическим линиям в коллектор 1. Электрические измерительные сигналы с образцового датчика давления 3 и поверяемых датчиков давления 4 посредством электрических связей поступают в измеритель-калибратор давления 13: сигналы с образцового датчика давления 3 поступают на блок преобразования цифрового сигнала в универсальный интерфейс передачи данных 14, а сигналы с поверяемых датчиков давления 4 поступают на блок высокоточного преобразования унифицированных токовых выходных сигналов в универсальный интерфейс передачи данных 15. В исходном положении запорная арматура 5 закрыта. Переключатель режима «избыточное давление / разрежение» 12 установлен в режим «избыточное давление».

Перед началом калибровки (поверки) на коллекторе 1 посредством быстросъемных присоединений 2 закрепляют поверяемые датчики давления 4, открывают запорную арматуру 5. Для повышения производительности может быть установлено несколько однотипных датчиков давления.

На чертеже показан вариант установки трех датчиков давления.

На пульт управления вычислительно-управляющего устройства 16 вводят поверяемые параметры, например диапазон измерений датчиков давления, идентификационные номера датчиков, тип выходного сигнала датчиков, класс точности и т.п. В соответствии с программой, заложенной в вычислительно-управляющее устройство 16, для установленного диапазона измерения давления задаются значения давления, в которых производится сравнение численных значений давления по образцовому прибору и поверяемым датчикам.

Стенд для поверки и калибровки датчиков давления работает по следующему циклу: повышение давления от минимального до максимального в пределах диапазона поверяемого датчика давления, выдержка датчика под давлением в течение заданного времени, снижение давления от максимального до минимального.

Нормами калибровки (поверки) в зависимости от класса точности поверяемого датчика давления регламентируется количество поверяемых точек диапазона измерения прибора, в которых производится сравнение показаний образцового прибора и поверяемого прибора. По величине погрешности делается вывод о пригодности датчика давления.

При калибровке (поверке) датчиков давления в подцикле нарастания давления от минимума до максимума оператор с помощью устройства для создания давления 6 устанавливает давление, соответствующее первой поверяемой точке. В начале с помощью рычажных рукояток 9 передвигают поршень 8 в цилиндре 7, создавая таким образом в коллекторе 1 предварительное давление, близкое к поверочной точке эталонного датчика 3. Затем с помощью клапана точной подстройки давления 10 производят изменение (увеличение или уменьшение) объема воздуха в системе и тем самым достигают необходимого значения давления в поверочной точке. Далее оператор подтверждает на измерителе-калибраторе давления 13 достижение поверяемой точки. Значение давления от эталонного датчика 3, имеющего цифровой выходной сигнал, автоматически через блок преобразования цифрового сигнала в универсальный интерфейс передачи данных 14 поступает в вычислительно-управляющее устройство 16 и регистрируется в памяти измерителя-калибратора давления 13. Величина фактического давления выводится на блок индикации 17. Значение давления от поверяемых датчиков 4, имеющих унифицированный токовый выходной сигнал, автоматически через блок высокоточного преобразования унифицированных токовых выходных сигналов в универсальный интерфейс передачи данных 15 поступает в вычислительно-управляющее устройство 16 и также регистрируется в памяти измерителя-калибратора давления 13. При калибровке (поверке) показывающих датчиков, не имеющих токовых выходных сигналов, оператор вручную фиксирует показания стрелок поверяемых датчиков давления 4 и заносит их в память измерителя-калибратора давления 13.

Затем оператор с помощью устройства для создания давления 6 устанавливает давление, соответствующее следующей поверяемой точке и, согласно описанной выше последовательности действий регистрирует погрешность показаний поверяемых датчиков давления во всех заданных точках диапазона измерений.

В процессе калибровки (поверки) датчиков давления при снижении давления от максимального до минимального задание поверяемых значений давления и регистрация погрешности показаний производится в порядке, обратном описанному выше, за исключением того, что предварительное давление в коллекторе 1, близкое к поверочной точке эталонного датчика 3, создается клапаном стравливания давления 11. Для задания поверяемых значений давления ниже атмосферного на устройстве для создания давления 6 переключатель режима «избыточное давление / разрежение» 12 устанавливают в режим «разрежение».

По результатам калибровки (поверки) на блок печати 18 для каждого поверяемого датчика давления выводится протокол с указанием погрешности во всех требуемых программой испытаний точках, а также путем сравнения с допустимой величиной погрешности в заключительной части протокола делается вывод о пригодности либо непригодности датчика давления.

Таким образом, стенд позволяет проводить поверку и калибровку как датчиков избыточного давления, так и датчиков абсолютного давления и разрежения, позволяет проводить поверку и калибровку датчиков давления с унифицированным токовым выходным сигналом, имеет возможность одновременной поверки и калибровки однотипных датчиков давления в любом количестве, не превышающем число присоединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для проверки функционирования датчиков давления, термопреобразователей сопротивления и преобразователей термоэлектрических | 2021 |

|

RU2775620C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕТРОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ИЗМЕРИТЕЛЬНОГО КАНАЛА (ВАРИАНТЫ) | 2020 |

|

RU2749304C1 |

| СПОСОБ ПОВЕРКИ ДИФФЕРЕНЦИАЛЬНО-ИНДУКТИВНОГО ДАТЧИКА ИЗБЫТОЧНОГО ДАВЛЕНИЯ | 2016 |

|

RU2645799C1 |

| СИСТЕМА АВТОМАТИЗАЦИИ КАЛИБРОВКИ И ПОВЕРКИ ЭЛЕКТРОИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ С УПРАВЛЕНИЕМ ОТ КОМПЬЮТЕРА | 2009 |

|

RU2425411C1 |

| ВИБРОДАТЧИК С ЭЛЕМЕНТОМ ЦИФРОВОЙ КАЛИБРОВКИ | 2013 |

|

RU2558636C2 |

| Способ имитационной поверки средств измерения и комплекс для его осуществления | 2024 |

|

RU2838347C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ МАНОМЕТРОВ | 2008 |

|

RU2373506C1 |

| СПОСОБ ИМИТАЦИОННОЙ КАЛИБРОВКИ ИЗМЕРИТЕЛЬНЫХ КАНАЛОВ СИСТЕМЫ УПРАВЛЕНИЯ РАЗГРУЗОЧНО-ЗАГРУЗОЧНОЙ МАШИНЫ ЯДЕРНОГО РЕАКТОРА | 2011 |

|

RU2479875C1 |

| Способ проверки двухфазного генератора | 1976 |

|

SU596890A1 |

| Метрологический стенд по поверке, калибровке уровнемеров и сигнализаторов уровня | 2018 |

|

RU2690701C2 |

Изобретение относится к измерительной технике, в частности к устройствам для поверки и калибровки датчиков давлений. Стенд для поверки и калибровки датчиков давления содержит коллектор для подключения образцового и поверяемых датчиков давления, устройство для создания давления, соединенное пневматической магистралью с коллектором, и измеритель-калибратор давления, включающий вычислительно-управляющее устройство, блок индикации и блок печати. Коллектор дополнительно содержит запорную арматуру, установленную перед каждым датчиком давления. Измеритель-калибратор давления дополнительно содержит блок высокоточного преобразования унифицированных токовых выходных сигналов в универсальный интерфейс передачи данных и блок преобразования цифрового сигнала в универсальный интерфейс передачи данных, соединенные с вычислительно-управляющим устройством. Поверяемые датчики давления подключены к блоку высокоточного преобразования унифицированных токовых выходных сигналов в универсальный интерфейс передачи данных, а образцовый датчик подключен к блоку преобразования цифрового сигнала в универсальный интерфейс передачи данных. Техническим результатом изобретения является расширение технических возможностей, конструктивная простота, удобство эксплуатации. 1 з.п. ф-лы, 1 ил.

1. Стенд для поверки и калибровки датчиков давления, содержащий коллектор для подключения образцового и поверяемых датчиков давления, устройство для создания давления, соединенное пневматической магистралью с коллектором, и измеритель-калибратор давления, включающий вычислительно-управляющее устройство, блок индикации и блок печати, отличающийся тем, что коллектор дополнительно содержит запорную арматуру, установленную перед каждым датчиком давления, измеритель-калибратор давления дополнительно содержит блок высокоточного преобразования унифицированных токовых выходных сигналов в универсальный интерфейс передачи данных и блок преобразования цифрового сигнала в универсальный интерфейс передачи данных, соединенные с вычислительно-управляющим устройством, причем поверяемые датчики давления подключены к блоку высокоточного преобразования унифицированных токовых выходных сигналов в универсальный интерфейс передачи данных, а образцовый датчик подключен к блоку преобразования цифрового сигнала в универсальный интерфейс передачи данных.

2. Стенд для поверки и калибровки датчиков давления по п. 1, отличающийся тем, что устройство для создания давления выполнено с возможностью создания избыточного давления и разрежения.

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ МАНОМЕТРОВ | 2008 |

|

RU2373506C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Манометры, вакуумметры, мановакуумметры, тягомеры, напоромеры и тягонапоромеры с унифицированными электрическими (токовыми) выходными сигналами | |||

| Методы и средства поверки | |||

| Выпарной аппарат со встроенной внутри него вертикально установленной испарительной камерой | 1960 |

|

SU137105A1 |

| US 5837881 A1, 17.11.1998. | |||

Авторы

Даты

2016-01-20—Публикация

2014-04-25—Подача