Изобретение относится к анализу и оценке безопасности технологических процессов и может быть использовано для имитационной калибровки измерительных каналов системы управления разгрузочно-загрузочной машины (РЗМ) ядерного реактора, с целью определения ее работоспособности в условиях перегрузки ядерного топлива.

Известен способ моделирования переходного процесса в ядерном реакторе, который включает использование теплогидравлически имитирующего активную зону реактора экспериментального участка. Участок содержит, по крайней мере, один нагреватель, имеющий несколько участков с независимым регулированием энерговыделения как по длине, так и по его периметру.

Рассматриваемый нагреватель имитирует элемент конструкции активной зоны реактора. Регулирование энерговыделения в участках нагревателя осуществляется посредством вычислительного устройства, работающего в режиме реального времени и использующего данные о температуре омываемой теплоносителем поверхности нагревателя. В одном или нескольких сечениях экспериментального участка проводят измерение объемного паросодержания или плотности теплоносителя. Полученную информацию о паросодержании теплоносителя вместе с результатом расчета температур элемента конструкции активной зоны используют в нейтронно-физическом расчете кинетики ядерного реактора. Выходные данные такого расчета используются при решении уравнения теплопроводности для имитируемого элемента конструкции активной зоны реактора. Посредством вычислительного устройства компенсируют различие в рассчитанных величинах плотности тепловых потоков на омываемых теплоносителем поверхностях нагревателя и имитируемого им элемента конструкции активной зоны. (см. Патент №2044347021С17/06, G05B 17/02 Российской Федерации, опубликовано 20.09.1995 г.)

Данное изобретение решает задачу имитации активной зоны реактора посредством экспериментального участка и направлено на определение величины объема паросодержания или плотности, используемой в дальнейшем для расчета мощности внутренних источников тепла, в силу чего имеет очень узкий, специальный диапазон применения и не преследует цели обеспечения безопасной работоспособности оборудования ядерного реактора, в том числе и системы управления разгрузочно-загрузочной машины реактора.

В настоящее время система управления обеспечивает автоматизированное выполнение РЗМ следующих операций:

- заполнение конденсатом;

- загрузка свежей тепловыделяющей сборки (ТВС);

- перегрузка топлива работающего технологического канала (ТК);

- перегрузка топлива остановленного ТК;

- выгрузка отработавшей ТВС,

и не предусматривает постоянной калибровки ее измерительных каналов (см. сайт Интернета http://www.ckbm.ru/product/rzm488.html), ЦКБМ 2004-2010 г.

Отсутствие калибровки измерительных каналов в составе РЗМ не гарантирует устойчивой бесперебойной и безопасной работы РЗМ. Однако провести калибровку измерительных каналов в силу конструктивного исполнения РЗМ в условиях повышенного давления, температуры и жесткого гамма-излучения не представляется возможным, поэтому ввиду сложности решения этой задачи предпринимаются только попытки провести калибровку каналов, демонтируемых с РЗМ без учета функций преобразования механических устройств между рабочим органом и первичным измерительным преобразователем.

Так, известен способ реализуемый работой РЗМ, при котором с целью повышения надежности и безопасности процесса перегрузки ТВС, конструкцию машины дополнительно оснащают оптико-электронной системой контроля зазора между контейнером РЗМ и полом центрального зала, состоящей из расположенных диаметрально на торце контейнера излучателя и приемника оптического излучения с преобразователем оптического сигнала в электрический. Это позволяет дистанционно контролировать присутствие постороннего предмета, например ТВС в зазоре между контейнером и полом центрального зала, что при съезде РЗМ с узла выгрузки бассейна выдержки кассет может приводить к разрушению подвески, повреждению ТВС и стыковочного патрубка (см. Свидетельство на полезную модель №25810, G21C 19/33 РФ, опубликовано: 20.10.2002 г.). Однако устранение одной из внешних причин возможных поломок оборудования не решает проблему надежной и безопасной работы РЗМ в целом. Для более полного обеспечения надежности разгрузочно-загрузочной машины необходимо провести полный комплекс работ по определению ее готовности к перегрузке топлива и в том числе проводить в первую очередь постоянную калибровку измерительных каналов ее системы управления.

Также известно проведение калибровки датчика давления при выполнении технологического процесса. Способ определения характеристик датчика давления устройства обработки информации содержит следующие этапы: подают множество давлений на датчик давления устройства обработки информации в пределах диапазона давлений, используемого для определения характеристик; принимают от датчика давления выходные сигналы, соответствующие приложенному давлению; определяют корректировочное соотношение на основе упомянутых выходных сигналов, поступивших от датчика давления. Упомянутый этап приложения множества давлений осуществляется при более чем одной температуре, причем этап приложения множество давлений содержит перемещение текучей среды через первичный преобразовательный элемент для создания перепада давления. Также предложено калибровочное устройство, предназначенное для соединения с упомянутым устройством обработки информации, которое реализуется по способу. Кроме того, устройство обработки информации содержит хранящиеся в блоке памяти корректировочные значения, которые определены в соответствии со способом (см. Патент РФ на изобретение №2358250, G01L 27/00, опубл. 10.11.2007 г.).

Основной недостаток этого способа заключается в сложности калибровки датчика давления путем получения коэффициентов полинома с использованием метода подбора аппроксимирующей кривой и узкий диапазон его применения. Все рассмотренные выше аналоги решают каждый из них свои узкие специфические задачи и не могут быть применены для имитационной комплексной калибровки метрологических характеристик измерительных каналов разгрузочно-загрузочных машин из-за имеющихся сложных условий в зоне перегрузки ядерного топлива. И в силу этого не могут быть использованы в качестве прототипа, хотя бы и потому, что имитационно-калибровочный стенд и принцип его работы как имитационный способ калибровки метрологических характеристик измерительных каналов РЗМ разработан впервые в ядерной энергетике.

Задача повышения безопасности работы РЗМ при перегрузке топлива из ядерного реактора решена путем создания имитационно-калибровочного стенда (в дальнейшем стенд), обеспечивающего повышение точности определения метрологических характеристик ее измерительных каналов.

Технический результат способа - повышение степени безопасности работы РЗМ при перегрузке топлива из ядерного реактора достигается тем, что метрологические характеристики сквозных измерительных каналов определяют с помощью соединяемого с РЗМ стенда, включающего устройства исполнения функций, свойственных оборудованию технологического канала ядерного реактора, измерительные каналы и автоматизированную систему управления, снабженную аппаратно-программными средствами. При этом калибровку метрологических характеристик проводят в стенде в параметрических условиях, максимально приближенных к реальным условиям перегрузок топлива ядерного реактора с использованием эталонных средств измерения, причем автоматизированную градуировку средств измерений каналов РЗМ осуществляют с учетом реальных функций преобразования и определения систематических составляющих погрешностей в зависимости от влияющих факторов, которые рассчитывают с применением аппаратно-программных средств путем сравнения выходных метрологических характеристик измерительных каналов РЗМ и аналогичных реальных характеристик измерительных каналов стенда с формированием корректировочных их соотношений, и на основании обработанных в автоматическом режиме полученных данных судят о степени готовности РЗМ к безопасной перегрузке топлива из технологического канала ядерного ректора, при этом диагностику состояния РЗМ и прогнозирование отказов ее элементов выполняют после получения и анализа систематических погрешностей на основе изучения градиентов полученных функций метрологических характеристик измерительных каналов РЗМ и стенда.

В качестве же измерительных каналов образуют каналы измерения усилий на захвате, измерения момента на ключе герметизации, измерения давления в скафандре, измерения расхода конденсата из скафандра в технологический канал, а также каналы измерения величины перемещения захвата. Условиями, максимально приближенными к реальной перегрузке ядерного реактора, являются, в частности, наличие конденсата в скафандре машины под рабочим давлением, имитация расхода конденсата из скафандра в технологический канал при разгерметизации, температура и износ рабочих органов конструкции РЗМ, а в качестве эталонных средств измерения используют эталонные датчики измерения температуры, давления, перемещения захвата и расхода конденсата, а также образцовые средства измерения усилия и момента, соединенные с блоком нормирующих преобразователей.

Способ имитационной калибровки измерительных каналов системы управления разгрузочно-загрузочной машины ядерного реактора является новым, поскольку в источниках информации совокупность предложенных признаков, отраженных в формуле изобретения, и в том числе в отличительной ее части, не обнаружена.

Предложенный способ, как техническое решение, обладает изобретательским уровнем, так как состав и порядок его действий, реализованные с помощью стенда не являются очевидными, поскольку в стенде создаются реальные параметрические условия, максимально приближенные к фактическим условиям перегрузок топлива ядерного реактора, при которых осуществляется комплексное измерение метрологических характеристик РЗМ, что неизвестно в общетехнической, патентной документации и из практики эксплуатации в атомной энергетике разгрузочно-загрузочных машин в целом, имеющих систему управления.

Для реализации предлагаемого способа заявителем разработан технорабочий проект, в котором предусмотрена методология имитационной калибровки сквозных измерительных каналов системы управления разгрузочно-загрузочной машины с использованием стенда. Причем для реализации автоматизированного тарирования измерительных каналов системы управления РЗМ или автоматической компенсации систематических погрешностей измерительные каналы составляют из первичного измерительного преобразователя механической величины с устройствами механического преобразования от рабочего органа до первичного преобразователя, нормирующего преобразователя, средств индикации и оснащают цифровым вычислителем (контроллерами), стандартным интерфейсом и соответствующим модулем программного обеспечения. В настоящее время измерительные каналы РЗМ такой оснащенности не имеют, а следовательно, разгрузка и загрузка твелов (далее ТВС) в каналы ядерного реактора производится без четкого ситуационного контроля, что может способствовать возникновению аварийных ситуаций - срыву перегрузки реактора.

В этом технорабочем проекте описано конструктивное решение стенда, указан принцип его действия, а также разработаны его метрологическое и программное обеспечение и изложены основные технические характеристики, которые подтверждают достижение технического эффекта, изложенного в описании материалов заявки, что соответствует критерию изобретения «промышленная применимость».

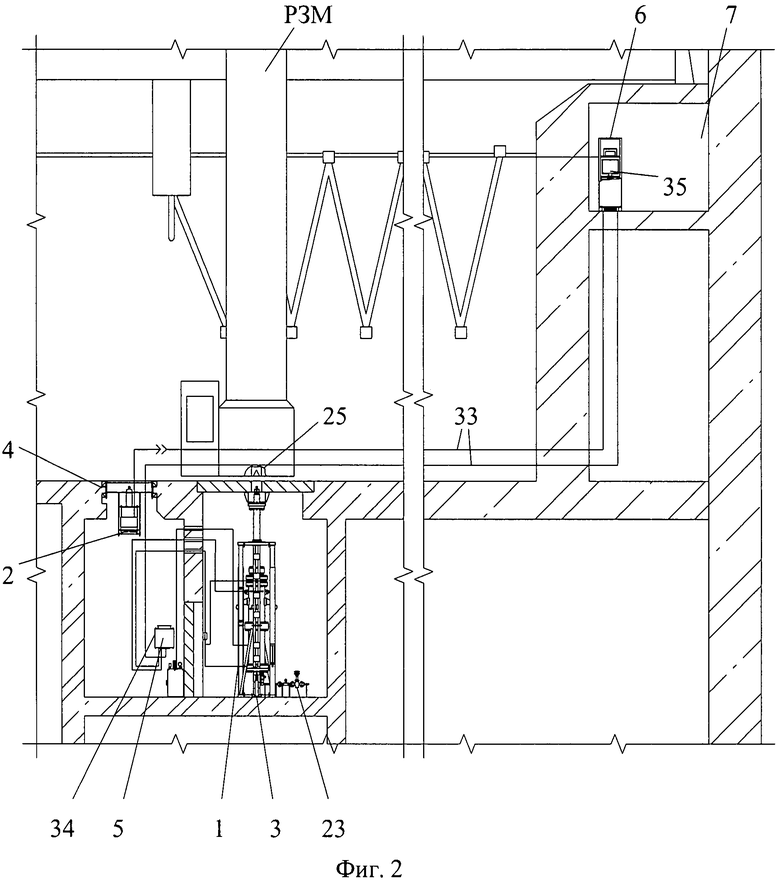

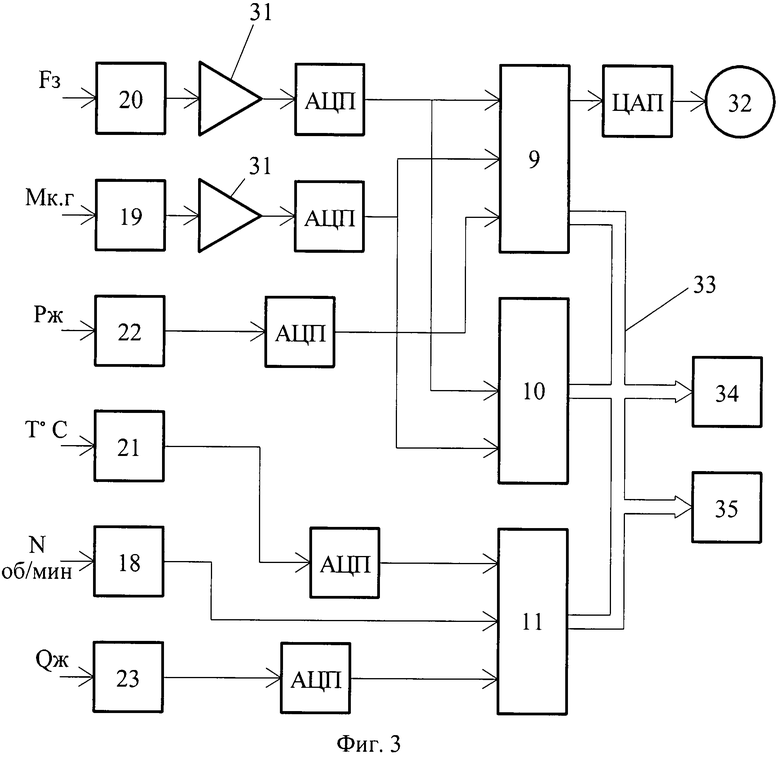

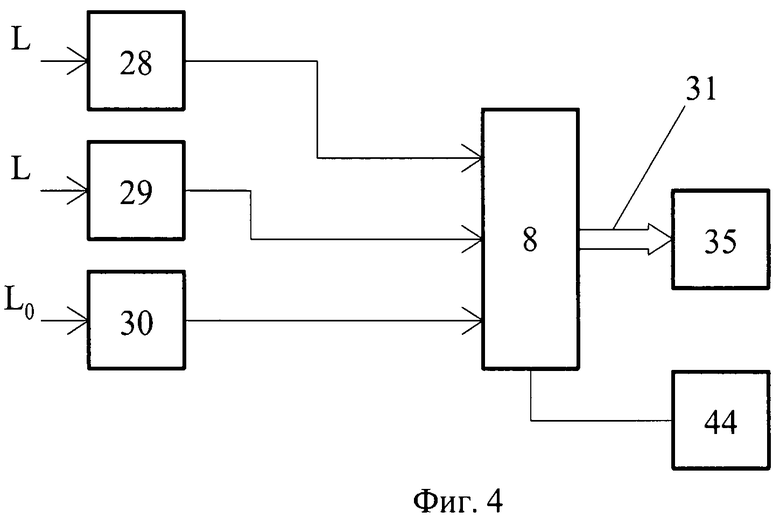

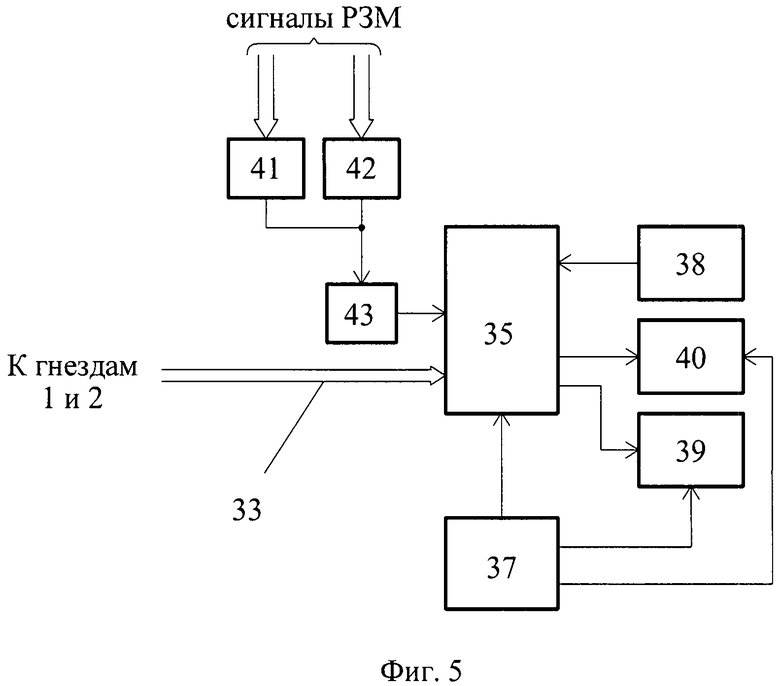

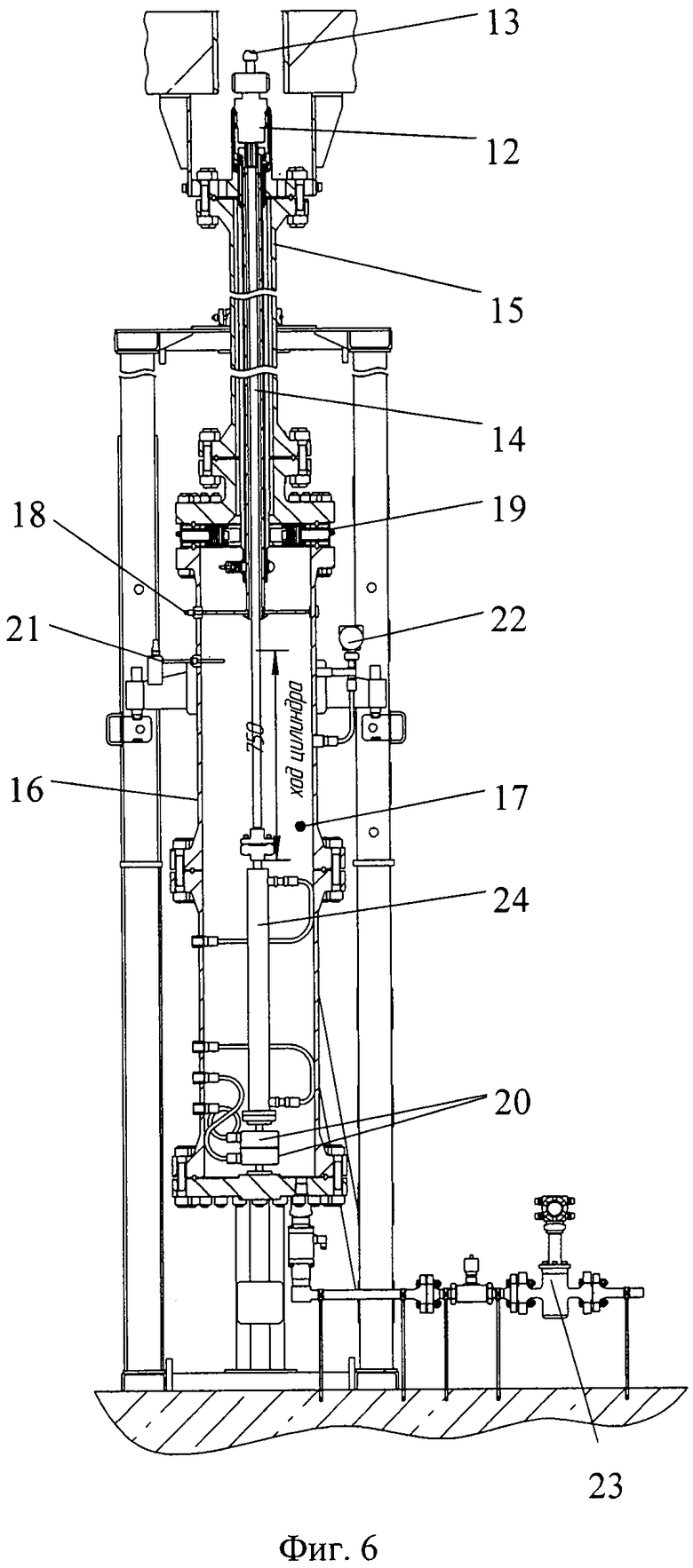

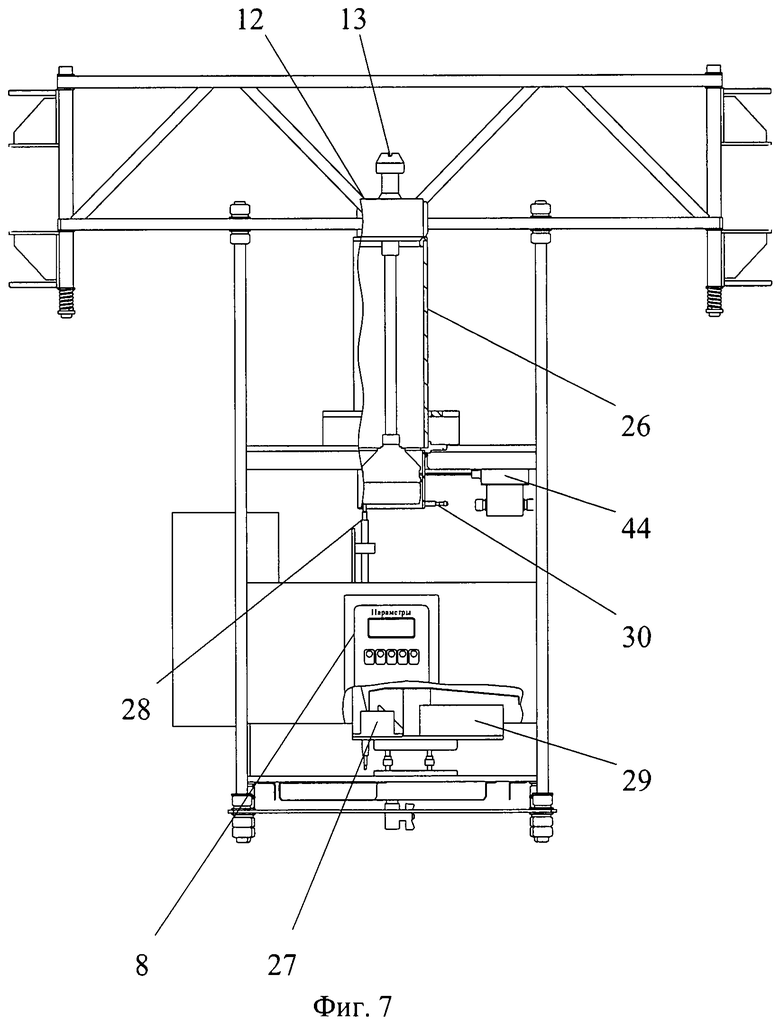

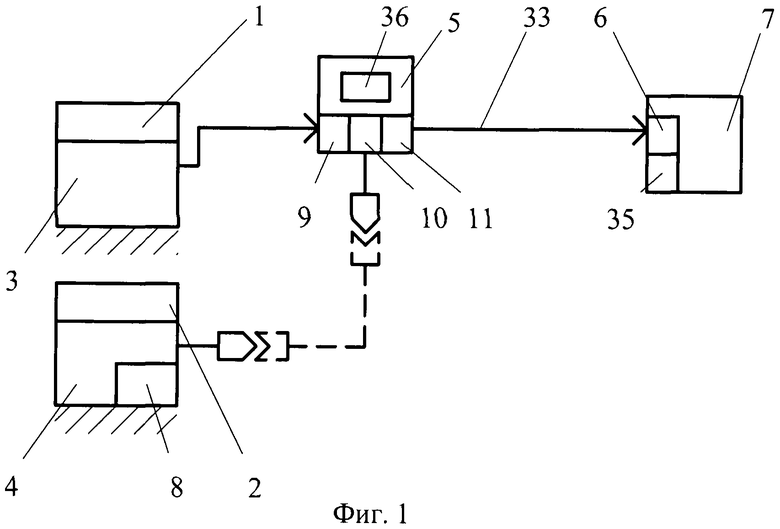

Изобретение проиллюстрировано чертежами, где на фиг.1 показана обобщенная структурная схема стенда, а на фиг.2 изображена схема размещения его оборудования, на фиг.3 отображена структурная схема ИТК1, на фиг.4 - то же ИТК2, а на фиг.5 изображена структурная схема пульта управления стенда, на фиг.6 изображен общий вид имитационно-технологического канала 1, имитационно-технологический канал 2 показан на фиг.7.

Способ имитационной калибровки измерительных каналов системы управления разгрузочно-загрузочной машины реализуется с помощью стенда, включающего устройства исполнения функций, свойственных оборудованию технологического канала ядерного реактора (имитатор обоймы ТК, винтовая пробка, имитатор подвески тепловыделяющей сборки), измерительные каналы и автоматизированную систему управления. Стенд конструктивно и технологически состоит из двух отдельных модулей - имитационно-технологических каналов 1 и 2 (ИТК1 и ИТК2), которые размещены в соответствующих каналам гнездах 3 и 4. Обобщенная структурная схема стенда представляет схему связи между ИТК1, ИТК2 через электрошкаф 5 с операторской стойкой 6 пульта 7 управления стендом. Контроллер 8, размещенный в гнезде 4 ИТК2 и контроллеры 9, 10, 11, установленные в электрошкафу 5, соединены стандартным последовательным интерфейсом, а ИТК1, электрошкаф 5 соединены со стойкой 6 с помощью стандартного протокола Profibus 33 (фиг.1 и фиг.2).

Имитационно-технологический канал 1 в соответствии со своей структурной схемой выполняет калибровку следующих измерительных каналов системы управления РЗМ в условиях, максимально приближенных к условиям перегрузки ядерного реактора:

- канала измерения усилия (Fз) на захвате (УКС);

- канала измерения момента (Мкг) на ключе герметизации;

- канала измерения оборотов (N об/мин) ключа герметизации;

- канала измерения расхода (Qж) из скафандра в канал;

- канала измерения давления (Pж) в скафандре РЗМ (фиг.3).

Для выполнения этих функций ИТК1 имеет в своем составе установленный в верхней части корпуса имитатор винтовой пробки 12 с хвостовиком 13, соединенный с имитатором подвески 14. Имитатор винтовой пробки 12 в верхней части соответствует по конструкции штатной винтовой пробке технологического канала ядерного реактора. Кожух 15 является внешней оболочкой, удерживающей давление, передаваемое из скафандра РЗМ, который стыкуется с горловиной герметичной колбы 16. В герметичном корпусе 17 колбы 16 размещены датчик 18 оборотов, датчик 19 момента, датчики 20 силы, датчики 21 и 22 соответственно температуры и давления, а также расходомер 23 и гидроцилиндр 24. Ход штока гидроцилиндра 24 должен составлять не более 750 мм. Убранный шток соответствует состоянию загерметизированности технологического канала. Измерение давления, расхода конденсата из скафандра в ТК и температуры конденсата относится к вспомогательным параметрам, но значение давления в колбе (80 кг/см2) необходимо для коррекции аддитивной составляющей погрешности измерителей усилия и измерителей момента, а также для контроля процесса заполнения колбы 16 конденсатом. При этом показания датчика 20 силы могут быть использованы для калибровки измерителя усилия на захвате 25 в скафандре РЗМ. Значение температуры в колбе 16 необходимо для контроля рабочей температуры жидкости в колбе с целью исключения дополнительных температурных погрешностей, а измерение ее расхода позволяет выполнить калибровку расходомера РЗМ и проконтролировать опорожнение системы скафандр-колба по завершению калибровки.

Ввиду сложной технической реализуемости из-за наличия в колбе 16 среды конденсата и высокого давления образцовое средство измерения перемещения захвата в гнезде 3 стенда установить практически не возможно. Поэтому возникла необходимость в создании имитационно-технологического канала 2 (гнездо 4) с эталонными средствами измерения перемещения захвата 25.

Гнездо 4 представляет собой единый съемный модуль, выполненный в виде рамы, устанавливаемой в проем плиты помещения подъемного стола (на чертеже не показан). Съемный модуль (гнездо 4) необходим для расширения функциональных возможностей гнезда, в частности, для установки в него модуля для контроля вертикальности скафандра РЗМ.

Модуль содержит имитатор обоймы 26 ТК, имитатор пробки 12 с хвостовиком 13, электромагнитную муфту 44 фиксации перемещения захвата 25, инклинометр 27 с индикатором и контроллер 8.

Гнездо 4 с ИТК2 имеет три прибора для измерения и контроля перемещения захвата РЗМ:

- контактный индуктивный датчик 28, предназначенный для точного измерения величины подъема и опускания захвата в диапазоне от 0 до 100 мм с точностью ±0,2 мм (фиг.4, фиг.7);

- лазерный дальномер 29, предназначенный для измерения во всем диапазоне перемещений от 0 до 25 м;

- индуктивный датчик 30 положения для задания нулевой точки отсчета.

Индикатор инклинометра 27 и контроллер 8 с индикатором размещаются в непосредственной близости от упомянутых датчиков и снабжены кабелем для связи с интерфейсным разъемом в кабине РЗМ.

Точное позиционирование лазерного дальномера 29 относительно имитатора пробки 12 крайнем нижнем и верхнем положении захвата РЗМ производится при помощи инклинометра 27. Инклинометр 27 предназначен для двухосевого высокоточного измерения угла наклона.

Каждый измерительный канал стенда включает в свой состав первичный измерительный преобразователь промежуточной физической величины, связанной с измеряемой величиной при помощи механических устройств, при необходимости нормирующий преобразователь 31, преобразователи АЦП и ЦАП входного и выходного сигнала датчика, например датчика силы 20, подключенного к контроллеру 9, связанного с устройством отображения 32 результатов измерения исходного параметра и линией связи Profibus 33 с операторской панелью 34 и компьютером верхнего уровня 35. Контроллер 8 измерительного канала проводит снятие информации о силе, давлении и моменте, сохраняет в своей памяти их текущие значения, осуществляет расчет значений усилия и момента с учетом давления, преобразует результаты расчетов в нормализованный токовый сигнал и передает его на внешний индикатор 32, выполняет передачу результатов измерения на панель 34 оператора и электрошкаф 5, и по окончании измерений проводит передачу накопленной информации в компьютер 35. Подобное оснащение других остальных измерительных каналов стенда и выполняемые ими операции в совокупности со средствами автоматизации и программного обеспечения позволяет реализовать автоматизированное тарирование измерительных каналов систем управления РЗМ, а также выполнять компенсацию систематических погрешностей измерений (фиг.3). Контроллеры 9 и 10 выполняют основные операции измерения силовых метрологических характеристик измерительных каналов РЗМ, а контроллер 11 связан с измерениями температуры конденсата в колбе 16, оборотов ключа герметизации в составе РЗМ (на чертеже не показан) и объема жидкости, поэтому в составе его измерительных каналов отсутствуют нормирующие преобразователи. Контроль за процессом автоматизации определения метрологических характеристик сквозных измерительных каналов РЗМ осуществляется с пульта 7 управления стенда, оформленного в виде стойки 6 с компьютером 35, снабженного блоками питания 37 и ввода информации 38, принтером 39 и дисплеем 40, а также имеющего модули 41 и 42 ввода в компьютер 35 через интерфейсный блок 43 нормированных сигналов с систем управления РЗМ. Сигналы с РЗМ через модули 41 и 42 ввода нормированных сигналов, интерфейсный блок 43 поступают с системы управления РЗМ в компьютер 35.

Блок ввода информации 38 позволяет вводить в компьютер 35 выходные сигналы измерительных каналов системы управления РЗМ:

- выходные сигналы двух каналов устройства контроля сил (УКС);

- выходной сигнал канала измерения момента на ключе;

- выходной сигнал измерителя оборотов ключа герметизации;

- выходной сигнал измерителя перемещения и скорости захвата;

- выходной сигнал датчика расхода конденсата через скафандр РЗМ;

- выходной сигнал датчика давления в скафандре РЗМ (на чертеже не показаны).

Связь компьютера 35 с гнездами 1 и 2 проводится с помощью интерфейса 33 Profibus.

Таким образом, компьютер 35 операторской стойки 6 связан как с компьютером стойки управления РЗМ (на чертеже не показано), так и со всеми четырьмя контроллерами 8, 9, 10 и 11 измерительных каналов стенда, что позволяет оперативно осуществлять имитационную калибровку измерительных каналов РЗМ с учетом реальных функций преобразования и определения составляющих погрешностей в зависимости от влияющих факторов, к числу которых относятся наличие в колбе 16 ИТК1 конденсата с давлением до 80 кг/см2 и температурой от +10 до +80°C, характерных для ТК ядерного реактора.

Следовательно, в состав автоматизированной системы управления стендом включают четыре контроллера 8, 9, 10 и 11, связанные с измерительными каналами и соединенные с компьютером, на вход которого подают нормированные сигналы измерительных каналов РЗМ, устройства отображения информации и средства программного обеспечения.

Поверка эталонных измерительных каналов стенда проводится с использованием эталонных средств измерения, в частности эталонных датчиков измерения температуры, давления, перемещения захвата и расхода конденсата, а также образцовых средств измерения усилия и момента.

Способ имитационной калибровки сквозных измерительных каналов системы управления разгрузочно-загрузочной машины ядерного реактора осуществляется следующим образом.

В сущности РЗМ при работе со стендом проводит имитационные операции «герметизации-разгерметизации» колбы 16 путем вывинчивания или завинчивания ее имитационной пробки 12 (ключ герметизации), а также имитацию режима «извлечение - установка ТВС» в колбу 16 и из нее в известном штатном порядке.

В исходном состоянии разгрузочно-загрузочную машину поочередно наводят на ИТК1 и ИТК2, и посредством смыкания захвата 25 РЗМ с имитатором винтовой пробки 12 с хвостовиком 13, соединенной с имитатором подвески 14 проводят их установку, подключают соединительный кабель к разъему шлейфа РЗМ и к кабелю сети питания, устанавливают исходное состояние гидроцилиндра 24, сигналы с датчика 18 оборотов, датчика 19 момента, датчиков 20 силы, датчиков 21 и 22 соответственно температуры и давления, которые должны быть равны нулю и температуре окружающей среды.

В этом случае компьютер 35 выдает положение «норма» для включения стенда в работу. Затем на подсоединенном к РЗМ стенде с помощью ключа герметизации осуществляют операции «герметизации-разгерметизации» колбы 16 при заполнении ее конденсатом при температуре от +0 до +80°C и давлении до 80 кг/см2 и имитации режима «извлечение-установка ТВС» в технологический канал ядерного реактора, при этом снимаются все показания датчиков с колбы 16 ИТК1 и с ИТК2 и через контроллеры 8, 9, 10 и 11 измерительных каналов направляют по интерфейсу 33 Profibus в компьютер 35. Для оценки метрологических характеристик измерительных каналов РЗМ с пульта ее управления (на чертеже не показаны) в компьютер 35 стойки 6 пульта 7 оператора вводятся следующие сигналы:

- токовый выходной сигнал устройства контроля сил IF=φ(FЗ), пропорциональный усилию на захвате;

- токовый выходной сигнал устройства измерения момента IM=φ(Mk), пропорциональный моменту на ключе герметизации;

- токовый выходной сигнал устройства измерения перемещения IH=φ(HЗ), пропорциональный положению захвата внутри скафандра РЗМ;

- частотный сигнал с выхода устройства измерения числа оборотов ключа герметизации nk=φ(Nk);

- токовый сигнал измерителя давления в скафандре системы управления РЗМ IP=φ(FP).

Основой стойки 6 управления имитационно-калибровочного стенда является компьютер 35, с помощью которого определяют реальные функции преобразования соотношения сигналов измерительных каналов РЗМ и работающего стенда, а также вычисляют систематические составляющие погрешности в зависимости от влияющих факторов (давления, усилия, температуры и т.д.), при этом выводятся следующие функциональные зависимости идентичных пар метрологических характеристик:

Mкр (t) - момент разгерметизации на ключе герметизации с выхода устройства измерения момента системы управления РЗМ;

- момент разгерметизации (объединенный) на выходе измерительных каналов ТК1 стенда;

- момент разгерметизации (объединенный) на выходе измерительных каналов ТК1 стенда;

Mкг(t) - момент герметизации на ключе герметизации с выхода устройства измерения момента системы управления РЗМ;

- момент герметизации на выходе измерительных каналов ТК1 стенда;

- момент герметизации на выходе измерительных каналов ТК1 стенда;

FЗИо(t) - усилие на захвате при извлечении подвески на выходе устройства контроля сил системы управления РЗМ при заневоленном штоке имитатора подвески;

- усилие на выходе ТК1 стенда при извлечении подвески при заневоленном штоке имитатора подвески;

- усилие на выходе ТК1 стенда при извлечении подвески при заневоленном штоке имитатора подвески;

FЗИ(t) - усилие на захвате при извлечении подвески на выходе устройства контроля сил системы управления РЗМ при свободном штоке имитатора подвески;

- усилие на выходе ТК1 стенда при извлечении подвески при свободном штоке имитатора подвески;

- усилие на выходе ТК1 стенда при извлечении подвески при свободном штоке имитатора подвески;

FЗУ(t) - усилие на захвате при установке подвески на выходе устройства контроля сил системы управления РЗМ при свободном штоке имитатора подвески;

- усилие на выходе ИТК1 стенда при установке подвески при свободном штоке имитатора подвески;

- усилие на выходе ИТК1 стенда при установке подвески при свободном штоке имитатора подвески;

HИ(t) - перемещение захвата на выходе устройства контроля перемещения системы управления РЗМ при извлечении подвески;

- перемещение захвата на выходе ИТК2 стенда при извлечении подвески;

- перемещение захвата на выходе ИТК2 стенда при извлечении подвески;

HУ(t) - перемещение захвата на выходе устройства контроля перемещения системы управления РЗМ при установке подвески;

- перемещение захвата на выходе ИТК2 стенда при установке подвески;

- перемещение захвата на выходе ИТК2 стенда при установке подвески;

n(t) - число оборотов ключа герметизации на выходе системы управления РЗМ;

n'(t) - число оборотов ключа герметизации на выходе ИТК1 стенда;

P(t) - давление в скафандре РЗМ;

P'(t) - давление в колбе ИТК1 стенда;

Q(t) - расход в скафандре РЗМ;

Q'(t) - расход в колбе ИТК1 стенда.

Данные функциональные зависимости попарно синхронизируют (для выхода канала системы РЗМ и стенда), на первом этапе синхронизации каждую пару и конкретно по виду: FЗИ(t) и  FЗУ(t) и

FЗУ(t) и  Mкр(t) и

Mкр(t) и  Мкг(t) и

Мкг(t) и  HИ(t) и

HИ(t) и  Hу(t) и

Hу(t) и  n(t) и n'(t), P(t) и P'(t), Q(t) и Q'(t). На каждую синхронизируемую пару в два этапа строят графики. Пару графиков строят на одной временной шкале t, привязываясь к одним и тем же аргументам ti.

n(t) и n'(t), P(t) и P'(t), Q(t) и Q'(t). На каждую синхронизируемую пару в два этапа строят графики. Пару графиков строят на одной временной шкале t, привязываясь к одним и тем же аргументам ti.

На втором этапе синхронизации для каждой пары графиков производят сдвижку аргументов ti на величину Δtj, определенную разными постоянными времени в измерительных каналах системы управления РЗМ-488 (Tj=3τjРЗМ) и в измерительных каналах стенда  , ΔT=T-T'=3Δτ.

, ΔT=T-T'=3Δτ.

Таким образом, графики приводят к виду, удобному для оценки характеристик в статическом режиме.

Разность между функциями, синхронизированными на первом этапе, даст значение суммарной погрешности, включая динамическую разность между функциями, полученными на втором этапе - только статическую погрешность.

Получение графиков зависимостей суммарной и статической погрешности для каждой пары функций, например:

для всего массива полученных зависимостей. Оценку систематических и случайных погрешностей производят по каждому параметру.

Построение зависимостей:  ;

;  ;

;  ;

;  ;

;  ;

;  ; n (n').

; n (n').

Для упрощения расчетов используют аппроксимацию полученных зависимостей линейной функцией вида y=kx.

Для проведения автоматизированной градуировки измерителей РЗМ проводят вычисление значений погрешностей измерений. Для всех парных функций вычисляют значения погрешностей

ΔΣ(t)=φ(tj)-φ'(tj) и

ΔC(t)=φ(tj-ΔT)-φ'(tj),

где ΔΣ - суммарная погрешность, включая динамическую;

ΔC - статическая погрешность;

ΔT - временной сдвиг за счет разных постоянных времени каналов РЗМ и ИКС (ΔT=3Δτ).

Значение Δτ определяется оператором при анализе зависимостей и вводится в программу, либо графики φ(t) и φ'(t) накладываются друг на друга и учет Δτ таким образом достигается автоматически.

Зависимости ΔC(t) и ΔΣ(t) для каждой физической величины выводятся на экран дисплея 40 и поступают на печать в принтер 39.

В стенде регистрируется в наглядной форме и другая важная для процесса имитационной калибровки информация, в частности, в стенде реализовано несколько уровней регистрации информации.

На нижнем уровне задействована оперативная память в аппаратуре ИТК1 и ИТК 2, позволяющая регистрировать в реальном масштабе времени такие параметры, как усилие на захвате, момент на ключе герметизации, обороты ключа герметизации и перемещение захвата, получаемые на выходе каналов стенда.

На верхнем уровне, в компьютере 35 в стойке 6 оператора, регистрируется следующая информация:

- дата проведения имитационного эксперимента;

- диаграмма усилия на захвате/обороты ключа герметизации;

- диаграмма момента на ключе герметизации/обороты ключа герметизации;

- зависимости для выходных сигналов измерительных каналов РЗМ и стенда: Mкр(t), Мкг(t), FЗИ(t), FЗУ(t), HИ(t), Hу(t), n(t),  ,

,  ,

,  ,

,  ,

,  ,

,  , n'(t);

, n'(t);

- результаты вычисления погрешностей по всем зависимостям после всех этапов синхронизации;

- функции преобразования измерительных каналов РЗМ.

Автоматизация управления калибровкой измерительных каналов РЗМ обеспечивается наличием в стенде четырех контроллеров 8, 9, 10 и 11, а также компьютером 35, имеющим каждый свое программное обеспечение.

Программное обеспечение контроллера 8 гнезда 2 решает следующие задачи:

- получение данных о расстоянии с лазерного датчика 29 (L);

- получение данных о расстоянии с индуктивного датчика 28 перемещения (L);

- получение сигнала от индуктивного датчика 30 положения;

- индикация на табло одного из показаний с датчиков 29 расстояния и датчика 30 положения;

- формирование пакета данных и передача в контроллер 11 первого гнезда текущего расстояния до подвески 14, а также состояние индуктивного датчика 30 положения (L0).

С помощью своего программного обеспечения контроллеры 9 и 10 выполняют:

- снятие информации о моменте, усилии и давлении в колбе 16;

- сохранение в своей памяти текущих значений момента, усилия и давления;

- расчет значений усилия и момента с учетом давления;

- преобразование результатов расчета в нормализованный токовый сигнал и передача его на внешний индикатор 32;

- передачу результатов измерения на панель 34 оператора электрошкафа 5;

- передачу по окончании измерений накопленной информации в компьютер 35 стойки 6.

Контроллер 11 с помощью своей программы позволяет обеспечить:

- снятие информации о температуре и расходе жидкости;

- снятие информации о вращении ротора с индуктивных датчиков 29 и 30;

- сохранение в памяти контроллеров текущих значений температуры, расхода и положения ротора;

- передачу результатов измерения на панель 34 оператора;

- передачу по окончании измерений накопленной информации в компьютер 35.

Компьютер 35 со своим программным обеспечением отслеживает входящие нормированные сигналы управления РЗМ и с измерительных средств каналов стенда ИТК1 и ИТК2, а по окончании испытаний позволяет перенести в память данные с контроллеров 8, 9, 10 и 11, после чего произвести сравнение и обработку полученных данных и напечатать протокол испытаний. Полученные распечатанные данные анализируют и по результатам анализа имеющихся систематических погрешностей судят о степени готовности РЗМ к безопасной перегрузке топлива из технологического канала ядерного реактора, кроме того, на основе изучения градиентов полученных функций соотношения метрологических характеристик измерительных каналов РЗМ и стенда проводят диагностику состояния РЗМ и прогнозируют возможность отказов ее элементов.

После завершения всех имитационных калибровочных действий стенд возвращается в исходное состояние, а именно сбрасывают давление в скафандре РЗМ, проводят слив конденсата из скафандра через расходомер 23 колбы 16 ИТК1, а затем выключают гидроцилиндр 24, оборудование всех каналов и проводят расстыковку соединительного кабеля РЗМ и стенда.

Предлагаемый способ имитационной калибровки с помощью стенда позволит повысить точность измерения метрологических характеристик давно эксплуатируемых и не подлежащих по конструктивным соображениям замене измерительных каналов РЗМ, а следовательно, и обеспечить ее надежность в работе, т.е. повысить степень безопасности при перегрузке топлива из технологического канала ядерного реактора.

Источники информации

1. Авторское свидетельство СССР №711904, G21C 17/06, опубл. 15.10.81 г.

2. Авторское свидетельство СССР №776344, G21C 17/06, опубл. 20.03.93 г.

3. Патент РФ №2126534, G01L 27/00, опубл. 20.02.1999 г.

4. Патент РФ №2168776, G21C 17/00, опубл. 10.06.2001 г.

5. Патент РФ №2193244, G21C 15/00, опубл. 20.11.2002 г.

6. Патент РФ №2193765, G01L 5/04, опубл. 27.11.2002 г.

7. Патент РФ №2273834, G01L 27/00, опубл. 10.04.2006 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ имитационной поверки средств измерения и комплекс для его осуществления | 2024 |

|

RU2838347C1 |

| РАЗГРУЗОЧНО-ЗАГРУЗОЧНАЯ МАШИНА ЯДЕРНОГО КАНАЛЬНОГО РЕАКТОРА | 2002 |

|

RU2227940C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ТОПЛИВА РЕАКТОРОВ АТОМНОЙ СТАНЦИИ | 1996 |

|

RU2180764C2 |

| УСТАНОВКА ПОВЕРОЧНАЯ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ АВТОМАТИЗИРОВАННАЯ И СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ВЕРТИКАЛЬНЫХ УСТАНОВОК ДЛЯ МЕТРОЛОГИЧЕСКОЙ АТТЕСТАЦИИ ДВУХ УРОВНЕМЕРОВ ОДНОВРЕМЕННО | 2012 |

|

RU2495384C1 |

| СПОСОБ ТЕРМОДИНАМИЧЕСКОГО АКУСТИКО-ЭМИССИОННОГО ЭТАЛОНИРОВАНИЯ И СИСТЕМА, ЕГО РЕАЛИЗУЮЩАЯ | 2008 |

|

RU2399910C1 |

| СПОСОБ ПЕРЕГРУЗКИ ТОПЛИВА АТОМНОЙ СТАНЦИИ ДЛЯ ДОЖИГАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323493C1 |

| ИМИТАТОР СИГНАЛОВ МОСТОВЫХ ТЕНЗОРЕЗИСТОРНЫХ ДАТЧИКОВ | 2016 |

|

RU2620895C1 |

| ЗАПОРНАЯ ПРОБКА ТЕХНОЛОГИЧЕСКОГО КАНАЛА ЯДЕРНОГО РЕАКТОРА | 1993 |

|

RU2050024C1 |

| ПЕРЕГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ИЗВЛЕЧЕНИЯ ИЗ РЕАКТОРА ДЛИННОМЕРНОГО ОБОРУДОВАНИЯ | 2014 |

|

RU2569334C1 |

| СПОСОБ ИЗМЕРЕНИЯ ФИЗИЧЕСКОЙ ВЕЛИЧИНЫ | 2009 |

|

RU2422784C1 |

Изобретение относится к анализу и оценке безопасности технологических процессов и может быть использовано для имитационной калибровки измерительных каналов системы управления разгрузочно-загрузочной машины (РЗМ) ядерного реактора. Метрологические характеристики измерительных каналов определяют с помощью соединяемого с РЗМ имитационно-калибровочного стенда, состоящего из устройств исполнения функций, свойственных оборудованию технологического канала ядерного реактора, измерительных каналов и автоматизированной системы управления, имеющей аппаратно-программные средства. Калибровку метрологических характеристик проводят в стенде в параметрических условиях, максимально приближенных к реальным условиям перегрузок топлива с использованием эталонных средств измерения. Автоматизированную градуировку средств измерений каналов РЗМ осуществляют с учетом реальных функций преобразования и определения погрешностей в зависимости от влияющих факторов, которые рассчитывают путем сравнения величин выходных метрологических характеристик РЗМ и стенда. На основании полученных данных судят о степени готовности РЗМ к безопасной перегрузке топлива из ядерного ректора. Способ позволяет повысить точность измерения метрологических характеристик каналов РЗМ и повысить степень ее безопасности при перегрузке топлива ядерного реактора. 4 з.п. ф-лы, 7 ил.

1. Способ имитационной калибровки измерительных каналов системы управления разгрузочно-загрузочной машины (РЗМ) ядерного реактора, характеризующийся тем, что метрологические характеристики измерительных каналов определяют с помощью соединяемого с РЗМ имитационно-калибровочного стенда, включающего устройства исполнения функций, свойственных оборудованию технологического канала ядерного реактора, измерительные каналы и автоматизированную систему управления, снабженную аппаратно-программными средствами, при этом калибровку метрологических характеристик проводят в стенде в параметрических условиях, максимально приближенных к реальным условиям перегрузок топлива технологического канала ядерного реактора с использованием эталонных средств измерения, причем автоматизированную градуировку средств измерений каналов РЗМ осуществляют с учетом реальных функций преобразования и определения систематических составляющих погрешностей в зависимости от влияющих факторов, которые рассчитывают с применением аппаратно-программных средств путем сравнения выходных метрологических характеристик измерительных каналов РЗМ и аналогичных реальных характеристик измерительных каналов стенда с формированием корректировочных их соотношений, и на основании обработанных в автоматическом режиме полученных данных судят о степени готовности РЗМ к безопасной перегрузке топлива из технологического канала ядерного ректора, при этом диагностику состояния РЗМ и прогнозирование отказов ее элементов выполняют после получения и анализа систематических погрешностей на основе изучения градиентов полученных функций метрологических характеристик измерительных каналов РЗМ и стенда.

2. Способ по п.1, отличающийся тем, что в качестве измерительных каналов в стенде образуют канал измерения усилий на захвате, канал измерения момента на ключе герметизации, канал измерения давления и температуры в скафандре, канал измерения расхода конденсата из скафандра в технологический канал, а также каналы измерения величины перемещения захвата.

3. Способ по п.1, отличающийся тем, что в качестве условий, максимально приближенных к реальной перегрузке технологического канала ядерного реактора, выбирают наличие конденсата в скафандре машины под рабочим давлением, имитацию расхода конденсата из скафандра в технологический канал при разгерметизации и температуру.

4. Способ по п.1, отличающийся тем, что в качестве эталонных средств измерения используют эталонные датчики измерения температуры, давления, перемещения захвата и расхода конденсата, а также образцовые средства измерения усилия и момента, соединенные с блоком нормирующих преобразователей.

5. Способ по п.1, отличающийся тем, что в состав автоматизированной системы управления стендом включают четыре контроллера, связанных с измерительными каналами и соединенных с компьютером, на вход которого подают нормированные сигналы измерительных каналов РЗМ, устройства отображения информации и средства программного обеспечения.

| КАЛИБРОВКА ДАТЧИКА ДАВЛЕНИЯ ПРИ ВЫПОЛНЕНИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА | 2004 |

|

RU2358250C2 |

| Пресс-форма для изготовления формованных каблуков | 1957 |

|

SU110482A1 |

| Мундштук для ленточного формирования многодырчатого кирпича с подведением пара | 1931 |

|

SU29397A1 |

| СПОСОБ КАЛИБРОВКИ ДАТЧИКОВ УСИЛИЙ, УСТАНОВЛЕННЫХ НА НАТЯЖНЫХ УСТРОЙСТВАХ АРМОКАНАТОВ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2000 |

|

RU2193765C2 |

| US 20060227921 A1, 12.10.2006 | |||

| US 6748348 В1, 08.06.2004. | |||

Авторы

Даты

2013-04-20—Публикация

2011-12-01—Подача